Область техники

Настоящее изобретение относится к способу и устройству для производства суспензии из смеси жидкого азота и твердого азота, а именно азотной шуги, и простому способу определения концентрации твердого азота и способу охлаждения, использующему азотную шугу.

Описание предшествующего уровня техники

Жидкий азот широко используется как охлаждающий агент. Когда используется щербетоподобная смесь твердого азота и жидкого азота, ее плотность и охлаждающая способность на единицу массы увеличивается, так что смесь становится эффективным охлаждающим агентом. Однако не создано способа для экономичного производства азотной шуги, содержащей твердый азот, имеющей гомогенные и высокодисперсные частицы.

Азотная шуга имеет исключительную способность поглощать тепловую нагрузку по сравнению с жидким азотом, поскольку используется теплота плавления твердого азота, так что азотная шуга эффективно используется для охлаждения кабеля электропередачи для высокотемпературной сверхпроводимости и аппаратов высокотемпературной сверхпроводимости, таких как магнит, токоограничитель, трансформатор и т.д. Между тем, учитывая преимущества ее характеристик, то, что ее плотность и охлаждающая способность на единицу массы увеличивается, щербетоподобная смесь твердого водорода и жидкого водорода привлекает внимание как будущее топливо для аэрокосмических самолетов, поэтому способ и устройство для ее производства развиваются.

Что касается способов производства водородной шуги, существует [1] способ распыления, [2] способ замораживания-плавления и [3] способ замораживания гелием. В способе распыления [1], когда в низкотемпературном сосуде (криостате) сбрасывается давление до 50 мм рт. ст. и жидкий водород распыляется в сосуд, частицы жидкости теряют теплоту испарения, так что температура понижается и образуются твердые водородные частицы. В способе замораживание-плавление [2], когда в низкотемпературном сосуде, содержащем жидкий водород, сбрасывается давление вакуумным насосом, водород испаряется с поверхности жидкого водорода для образования твердых частиц на поверхности жидкого водорода вследствие отвода теплоты испарения. Твердый водород механически измельчается до получения водородной шуги. В способе замораживания гелием [3] жидкий водород наливается в низкотемпературный сосуд, в котором отсутствует теплообмен; газообразный гелий с температурой ниже 18-13 К вводится для отверждения охлаждением жидкого водорода при теплообмене. Затвердевший водород соскребается механически до получения водородной шуги (см. японскую публикацию JP 06-241647).

Способ производства водородной шуги описан в японской публикации JP 08-285420, в котором твердый водород вырабатывается продуванием жидкого водорода в низкотемпературный сосуд с пониженным давлением, и жидкий водород вводят в сосуд и содержимое размешивают мешалкой, которая находится в сосуде. Кроме того, в японской публикации JP08-283001 описан способ производства водородной шуги. Когда газообразный водород вводят через дно низкотемпературного сосуда, который заполняют жидким гелием, водород охлаждают, чтобы он затвердел, при этом водород всплывает в жидком гелии. Хотя жидкий гелий испаряется, если продолжают вводить водород, в то время как испаряющийся гелий удаляют, сосуд почти заполняется твердым водородом. Затем жидкий водород заливают в сосуд для получения водородной шуги. Посредством этого способа внутреннее содержимое сосуда может поддерживаться при давлении более высоком, чем атмосферное давление, так что воздух не проникает в него снаружи и твердые водородные частицы в полученной водородной шуге являются гомогенными и высокодисперсными благодаря внезапному охлаждению жидким гелием.

В японской публикации JP 06-281321 описаны устройство и способ для производства водородной шуги, в котором жидкий водород отверждают на охлажденной твердой поверхности, используя охлаждающий тепловой эффект жидкого гелия в жидком водороде в низкотемпературном сосуде (криостате), в соответствии с которым широко распространенную азотную шугу непрерывно производят продуванием через охлажденный жидкий водород в низкотемпературном сосуде.

Хотя в вышеприведенных способах, азотную шугу получают, используя жидкий азот вместо жидкого водорода, каждый имеет следующую проблему. В способе распыления [1], поскольку жидкий водород (жидкий азот в случае производства азотной шуги) продувается в вакуумированный низкотемпературный сосуд, воздух может проникать в сосуд снаружи. В способе замораживания-плавления [2] воздух может проникать в сосуд снаружи из-за разрежения внутри низкотемпературного сосуда (заключающийся в том, что частицы твердого водорода являются, кроме того, неравномерными и большими). В способе замораживания гелием [3] частицы твердого водорода также являются неравномерными и большими, поэтому необходим особый теплообменник.

В случае JP 08-285420, поскольку жидкий водород продувают в охлажденный сосуд с низким давлением, воздух может проникать снаружи. Так как температура кипения жидкого гелия при атмосферном давлении равна 4,22 К, а температура плавления твердого водорода равна 13,83 К, то если диаметр отверстия для продувания продувающего сопла, погруженного в жидкий гелий, выполняют небольшим, для того чтобы получить высокодисперсные частицы твердого водорода по способу JP 08-283001, при этом отверстие для продувания сопла, охлажденное ниже температуры плавления твердого водорода, может закупориться твердым водородом. Так как температура плавления твердого азота равна 63,17 К, которая выше, чем для твердого водорода, если этот способ применяется для производства твердого азота, сопло закупоривается до тех пор, когда диаметр отверстия сопла и объемный поток будут большими, что в результате приводит к тому, что мелкодисперсные частицы твердого азота не могут быть стабильно получены.

Каждый из описанных выше известных способов направлен на производство азотной шуги; кроме того, используется хладагент (гелий), отличный от материала объекта. Даже если при производстве азотной шуги используют известные способы уровня техники, необходимо устройство для сжижения, температура которого должна быть ниже температуры сжижения азота или водорода, когда используется гелий, который уже использовался как хладагент с повторной конденсацией, в результате чего устройство становится громоздким, а себестоимость - высокой.

Не существует подходящего способа определения концентрации твердого азота в азотной шуге. Если азотная шуга течет, концентрация может быть измерена с помощью массового расходомера. Поскольку она не может быть измерена в отсутствие потока, необходимо средство для обеспечения потока. Кроме того, необходимо изолирующее устройство, поскольку он используется при очень низкой температуре, что приводит к высокой себестоимости. Более того, поскольку азот смешивается в устройстве для сжижения гелия, затруднена длительная работа устройства или требуется устройство с высокой производительностью.

Поскольку необходимо поддерживать температуру ниже критической температуры материала, чтобы привести в действие сверхпроводящий соленоид, сверхпроводящий кабель или другие в сверхпроводящем состоянии, обычно охлаждение проводят погружением тела в жидкий гелий (т.к. 4,2 К) (например, см. JP 06-77541, JP 09-283321), как осуществлялось в ходе исследования и развития сверхпроводящего материала, материал, имеющий высокую критическую температуру, был найден и использован, температура охлаждения стала высокой. Вследствие появления высокотемпературных сверхпроводников жидкий азот (т.к. 77 К) может быть использован вместо дорогого жидкого гелия, что стало исключительно благоприятным для практического использования.

Когда жидкий азот использовался для охлаждения сверхпроводящих устройств посредством погружения их в жидкий азот, предлагалось множество идей для предотвращения образования пузырей в жидком азоте посредством выделения тепла из-за потерь на переменном токе или проникновения тепла снаружи, поскольку это нарушает качество теплоизоляции. Например, для применения жидкий азот охлаждается ниже температуры кипения жидкого азота, температура кипения жидкого азота повышается повышением давления или эти два способа объединяют. Однако температура, которая охлаждает жидкий азот с температурой плавления, равной 63 К, без затвердевания, ограничена 65 К в лучшем случае. Верхний предел чуть ниже точки кипения составляет 75 К. Это означает, что температурный интервал, пригодный для энтальпийного охлаждения жидким азотом, составляет около 10 градусов. Так как удельная теплоемкость жидкого азота составляет 2 кДж/кг, общая теплоемкость энтальпии на единицу массы жидкого азота составляет только 20 кДж/кг. Кроме того, в действительности обычно действие охлаждаемого сверхпроводника устойчиво, скорее, в области температуры замерзания, чем при температуре кипения жидкого азота.

Точнее говоря, поскольку температурный интервал, пригодный для охлаждения жидким азотом, когда жидкое состояние использует теплоемкость, небольшой, но является узким, и для охлаждения (удаления тепла) требуется большое количество жидкого азота, тогда сверхпроводящие устройства становятся громоздкими. Если температура охлаждения этим способом растет до точки кипения, действие сверхпроводящего устройства ограничивается этой температурой.

Сущность изобретения

Настоящее изобретение создано для решения проблем, которые присущи вышеупомянутым способам согласно уровню техники. Задачей настоящего изобретения является создание способа и устройства для производства азотной шуги, который является новым и простым для производства азотной шуги, и способа для оценки концентрации твердого вещества в ней. Другая задача настоящего изобретения заключается в обеспечении способа эффективного охлаждения небольшим количеством хладагента при низкой температуре сверхпроводящего тела, в котором используется сверхпроводящее вещество, показывающее сверхпроводящее состояние при температуре сосуществования жидкого и твердого азота.

Для решения перечисленных выше проблем предложено следующее изобретение.

Согласно настоящему изобретению способ производства азотной шуги отличается тем, что низкотемпературный сосуд заполняют жидким азотом, в котором эжектор, всасывающий жидкий азот посредством вдувания хладагента (жидкости или газа), такого как охлажденный до низкой температуры газообразный гелий или жидкий гелий, при давлении выше, чем внутри сосуда, расположен в сосуде, в котором жидкий азот, продуваемый хладагентом, охлаждается хладагентом до превращения в мелкодисперсные частицы твердого азота, которые падают вниз, и газ в пространстве сосуда выводится из сосуда так, что в пространстве поддерживается давление выше атмосферного.

Таким образом, в атмосфере газообразного хладагента, такого как гелий, давление которого поддерживается немного выше атмосферного, жидкий азот подсасывается и вдувается в атмосферу газообразного хладагента с помощью эжектора, в котором жидкий гелий или низкотемпературный газообразный гелий является рабочей текучей средой, в результате чего продуваемый жидкий азот охлаждается до отвердевания в результате столкновения и смешения с охлаждающей жидкостью или газом рабочей текучей среды в диффузорной части эжектора или после выхода из диффузора. Таким образом, образуется твердый азот, состоящий из мелких однородных частиц. Твердый азот падает вниз в расположенный ниже по потоку сосуд под действием силы тяжести вследствие его более высокого, чем у газа в атмосфере, удельного веса и смешивается с жидким азотом, образуя азотную шугу. В случае, если рабочей средой является охлаждающая жидкость, охлаждающая жидкость испаряется, отнимая теплоту у азота в сосуде. Поскольку температура жидкого азота, заполняющего расположенный ниже по потоку сосуд, выше, чем газовой среды в сосуде, жидкий азот испаряется, поэтому газовая среда становится смесью охлаждающего газа и газообразного азота, который всегда сбрасывается так, чтобы поддерживать внутри сосуда постоянное давление выше атмосферного давления. Следовательно, воздух не проникает в сосуд. Смесь газов может быть повторно использована посредством разделения на хладагент и азот. В качестве хладагента можно использовать гелий, водород и неон.

Согласно настоящему изобретению размеры частиц твердого азота контролируются изменением давления подачи хладагента в эжектор. При повышении давления скорость продувки из сопла эжектора становится больше, поэтому частицы жидкого азота становятся мельче, что приводит к образованию более мелких частиц твердого азота. Более того, изменение диаметра отверстия сопла и его комбинации со скоростью позволяют управлять размером частиц в широком диапазоне.

Также предпочтительно нагревать диффузорную часть эжектора, чтобы предотвратить примерзание твердого азота к диффузорной части эжектора. Поскольку температура плавления азота при атмосферном давлении, равная 63,17 К, чрезвычайно высока по сравнению с температурой кипения таких хладагентов, как гелий (температуры кипения гелия, водорода и неона при атмосферном давлении равны 4,22 К, 20,28 К и 27,09 К соответственно), то замороженный твердый азот прилипает к диффузорной части, сужая канал диффузора и закупоривая его, диффузорную часть предпочтительно нагревают в зависимости от условий.

Кроме того, твердый азот, предпочтительно в виде мелких частиц, получают посредством размещения двух эжекторов и обеспечения соударения струй, вытекающих из диффузоров этих эжекторов, друг с другом. Таким образом, твердый азот может быть получен в виде мелкодисперсных частиц мельче, чем в случае одиночной струи, посредством соударения друг с другом смешанных струй из хладагента и жидкого азота, вытекающих из диффузоров эжекторов.

Согласно другому аспекту настоящего изобретения устройство для получения азотной шуги содержит низкотемпературный сосуд, приспособленный для заполнения жидким азотом, эжектор, расположенный в сосуде, средство для вакуумирования пространства сосуда, в котором линия подачи рабочей текучей среды в эжектор, линия, ведущая из сосуда наружу, присоединены к патрубку для рабочей текучей среды эжектора, трубу для всасывания жидкого азота, которая проходит почти до дна сосуда, соединенную с патрубком эжектора, предназначенным для всасывания текучей среды, накопленный жидкий азот всасывается через трубу для всасывания жидкого азота с целью вдувания его с хладагентом, охлаждается до отвердевания и падает в хранящийся жидкий азот в виде мелких частиц твердого азота при подаче жидкого или газообразного хладагента, такого как жидкий или охлажденный до низкой температуры газообразный гелий, имеющий давление выше, чем в пространстве внутри сосуда, в эжектор через линию подачи рабочей текучей среды эжектора и посредством его вдувания.

Согласно настоящему изобретению средство для регулировки давления, которое изменяет давление подачи хладагента в эжектор, установлено на стороне линии подачи рабочей текучей среды эжектора.

Согласно настоящему изобретению средство для нагревания с целью предотвращения примерзания твердого азота к диффузорной части эжектора установлено на диффузорной части эжектора.

Согласно настоящему изобретению получение твердого азота в виде мелкодисперсных частиц осуществляется с помощью двух эжекторов, подвергая струи из диффузоров эжекторов соударению друг с другом.

Согласно настоящему изобретению средство для перемешивания, не препятствующее падению замороженного твердого азота на поверхность хранящегося жидкого азота, размещено в хранящемся жидком азоте.

Согласно настоящему изобретению предусмотрено средство для перемешивания, препятствующее седиментации твердого азота, упавшего в хранящийся жидкий азот, для гомогенизации их смеси.

Согласно настоящему изобретению способ производства азотной шуги отличается тем, что сбрасывают давление газовой фазы жидкого азота в адиабатическом сосуде, чтобы вызвать испарение азота из жидкой фазы так, что температура азота достигает тройной точки азота из-за снижения температуры, и образуется посредством поддержания твердый азот, и полученный в тройной точке твердый азот в результате перемешивания содержимого адиабатического сосуда превращается в шугу.

Согласно настоящему изобретению поверхностная часть жидкого азота и придонная часть в адиабатическом сосуде перемешиваются отдельно.

Жидкий азот в адиабатическом сосуде теряет скрытую теплоту испарения (199,1 кДж/кг), чтобы затвердеть (скрытая теплота затвердевания составляет 25,73 кДж/кг), так что на поверхности жидкости растет тонкий слой твердого азота. Так как твердый азот не смешивается с жидким, если предположить, что так и есть, например, перемешивающую лопатку размещают вблизи поверхности жидкости, чтобы перемешивать и создавать турбулентность на поверхности жидкости для того, чтобы затвердевший азот разрушался, и твердый азот, плотность которого выше, чем у жидкого азота, погружался в жидкость. Когда твердый азот оседает, обновляя поверхность, происходит дальнейшее испарение, в результате чего непрерывно образуется твердый азот.

Осажденный твердый азот перемешивается большой перемешивающей лопаткой, расположенной на дне сосуда. Большие частицы твердого азота многократно сталкиваются друг с другом, превращаясь в мелкие частицы и суспензию, то есть текучую среду, в которой жидкая и твердая фазы однородно перемешаны (превращение в шугу).

Согласно еще одному аспекту настоящего изобретения устройство для производства азотной шуги, содержащее адиабатический сосуд, заполненный жидким азотом, средство для сброса давления, соединенное с верхней частью сосуда, для сброса давления внутри сосуда, средство для перемешивания, способное перемешивать содержимое адиабатического сосуда, и средство для регистрации температуры, отличается тем, что жидкий азот в сосуде подвергается сбросу давления и под действием сброса давления азот испаряется так, что температура азота достигает тройной точки азота посредством этого снижения температуры, и образуется твердый азот, при этом полученный твердый азот превращается в шугу при перемешивании полученного твердого азота средством для перемешивания.

Согласно настоящему изобретению устройство для производства азотной шуги, содержащее адиабатический сосуд, заполненный жидким азотом, средство для сброса давления, соединенное с верхней частью сосуда для сброса давления внутри сосуда, средство для перемешивания, способное перемешивать содержимое адиабатического сосуда, средство для регистрации температуры и окно для визуального наблюдения, отличается тем, что жидкий азот в сосуде подвергается сбросу давления, и под действием сброса давления азот испаряется так, что температура азота достигает тройной точки азота посредством этого снижения температуры, и образуется твердый азот, при этом полученный твердый азот превращается в шугу при перемешивании полученного твердого азота средством для перемешивания.

Согласно настоящему изобретению средство для перемешивания включает средство для перемешивания поверхности жидкости жидкого азота и средство для перемешивания нижней части адиабатического сосуда.

Согласно еще одному аспекту настоящего изобретения простой способ определения концентрации твердого вещества в азотной шуге отличается тем, что когда определяют концентрацию твердого вещества в азотной шуге, полученной вышеупомянутым способом, объем азотной шуги в то время, когда температура достигает тройной точки, и объем азотной шуги в то время, когда операция заканчивается, измеряют, чтобы определить концентрацию твердого вещества в азотной шуге.

Так как плотность жидкости в тройной точке составляет 868,4 кг/м3, а твердого вещества - 946 кг/м3, концентрацию твердого азота после получения азотной шуги определяют, измеряя объем азотной шуги во время, когда температура достигает тройной точки, и объем азотной шуги, когда операция заканчивается.

Объемы проще всего найти посредством измерения объемов и поперечного сечения сосуда, если измеритель уровня расположен в адиабатическом сосуде, и высота уровня измеряется в это время.

Согласно еще одному аспекту настоящего изобретения, способ охлаждения сверхпроводящего тела, в котором используют материал, показывающий состояние сверхпроводимости вблизи температуры жидкого азота или температуры сосуществования жидкого и твердого азота, способ охлаждения сверхпроводящего тела отличается тем, что азотная шуга протекает в адиабатической трубе, тело погружают в текущую азотную шугу, при этом тело, которое должно быть охлаждено, контактирует с азотной шугой.

Поскольку азотная шуга представляет собой смесь твердого и жидкого азота, смесь поддерживает температуру вблизи точки плавления твердого азота; поскольку азотная шуга является текучей средой, она хорошо смачивает поверхность твердого объекта так, что жидкость проникает в узкие щели и показывает хорошую теплопроводность; и более того, скрытая теплота плавления твердого азота 25 кДж/кг может быть использована для охлаждения. Следовательно, охлаждающий эффект более чем в 12,5 раз выше, чем энтальпия жидкого азота, и пока присутствует твердый азот, температура хладагента из азотной шуги никогда не поднимется выше приблизительно 63 К, так что погруженное сверхпроводящее тело может сохраняться при низкой температуре.

Даже после остановки подачи хладагента из азотной шуги сверхпроводящее тело сохранит низкую температуру в течение некоторого времени вследствие скрытой теплоты плавления, так что надежность системы улучшается.

Согласно настоящему изобретению сверхпроводящее тело, которое погружено в азотную шугу, помещено в адиабатический сосуд, в то время как азотная шуга, помещенная в адиабатический сосуд, перемешивается. Поскольку твердый азот превосходит жидкий азот по удельному весу, твердый азот имеет тенденцию к оседанию. Следовательно, предпочтительно гомогенизировать концентрацию частиц в суспензии и также принудительно обновлять теплообменную мембрану охлаждаемого тела.

Согласно настоящему изобретению способ охлаждения сверхпроводящего тела, в котором используют вещество, показывающее сверхпроводящее состояние вблизи температуры жидкого азота или температуры сосуществования жидкого и твердого азота, отличается тем, что азотная шуга протекает в адиабатической трубе, тело погружают в текущую азотную шугу, при этом тело, которое должно быть охлаждено, контактирует с азотной шугой.

Этот способ эффективен для охлаждения длинных тел, таких как сверхпроводящие кабели, и имеет перемешивающий эффект, вызванный течением, так что способ препятствует осаждению частиц в суспензии и принудительному обновлению теплообменной мембраны.

Согласно другому аспекту настоящего изобретения устройство для охлаждения сверхпроводящего тела, в котором используется материал, показывающий состояние сверхпроводимости вблизи температуры жидкого азота или температуры сосуществования жидкого и твердого азота, отличается тем, что содержит адиабатический сосуд, азотную шугу, содержащуюся в этом сосуде, входной и выходной патрубки для погружения тела в азотную шугу.

В случае охлаждающего устройства периодического действия предусмотрены входное отверстие, через которое можно вводить новую азотную шугу, имеющую высокую концентрацию твердого азота, и выходное отверстие для вывода азотной шуги или жидкого азота, в которых концентрация твердого азота стала низкой или нулевой в результате передачи скрытой теплоты охлаждаемому телу, что обусловлено плавлением, посредством чего можно осуществить обновление суспензии или жидкости в надлежащее время. Кроме того, новая азотная шуга вводится с заданной скоростью, а внутренняя азотная шуга выводится с той же скоростью для сохранения концентрации твердого азота так, чтобы поддерживался предварительно заданный охлаждающий эффект.

Устройство для охлаждения связано с устройством для производства азотной шуги. Выводимая из выходного отверстия охлаждающего устройства азотная шуга или жидкий азот, в которых концентрация твердого азота стала низкой или нулевой, обогащается твердым азотом в установке для производства азотной шуги и возвращается в установку для охлаждения так, чтобы поддерживать охлаждающую способность постоянной.

Согласно настоящему изобретению устройство для охлаждения сверхпроводящего тела дополнительно содержит мешалку для размешивания азотной шуги, хранящейся в сосуде.

Согласно настоящему изобретению устройство для охлаждения сверхпроводящего тела, в котором используется материал, показывающий состояние сверхпроводимости вблизи температуры жидкого азота или температуры сосуществования жидкого и твердого азота, отличается тем, что устройство содержит адиабатическую трубу, пригодную для введения в охлаждаемое тело, средство, обеспечивающее течение азотной шуги в трубе, входной и выходной патрубки для введения и выведения тела в трубу, азотную шугу в количестве, по крайней мере, достаточном для течения в трубе, причем тело вводят в текущую азотную шугу, которое контактирует с азотной шугой для охлаждения.

Средство, обеспечивающее течение азотной шуги в трубе, может быть средством для формирования циркуляционного потока, в котором средство для перемещения потока жидкости, такое как насос, подсоединено между верхним концом потока или верхним участком потока в трубе и нижним концом потока или нижним участком потока в трубе. Возможно средство для перемещения потока жидкости, такое как насос, подсоединено к верхнему концу потока или к верхнему участку потока в трубе, так что азотная шуга подается под давлением, при этом азотная шуга выводится из нижнего конца потока, или из нижнего участка потока так, чтобы азотная шуга текла по трубе. Что касается средства для перемещения потока жидкости в последнем случае, это может быть средство для перемещения под действием силы тяжести из резервуара, расположенного выше, чем труба.

В случае конструкции с формированием циркуляционного потока входной патрубок, пригодный для введения новой азотной шуги с высокой концентрацией твердого вещества, предусмотрен в каком-то месте циркуляционного контура и выходной патрубок для азотной шуги, имеющей низкую концентрацию твердого азота, или для жидкого азота предусмотрен в другом месте ниже по потоку, чем входной патрубок циркуляционного контура, в котором введение новой азотной шуги компенсируется сбросом азотной шуги с низкой концентрацией или жидкого азота так, что охлаждающая способность поддерживается постоянной.

Устройство для охлаждения связано с устройством для производства азотной шуги. Выводимая из выходного патрубка устройства для охлаждения азотная шуга или жидкий азот, в которых концентрация твердого азота стала низкой или нулевой, обогащается твердым азотом в установке для производства азотной шуги и возвращается в установку для охлаждения через входной патрубок так, чтобы поддерживать охлаждающую способность постоянной.

Как описано выше, осуществление настоящего изобретения можно кратко изложить следующим образом.

Так как согласно изобретению, в котором используется эжектор, можно производить твердый азот или азотную шугу при атмосферном давлении или немного превышающем атмосферное давлении в низкотемпературном сосуде, воздух снаружи не может проникать в сосуд во время производства.

Более того, так как жидкий азот охлаждается, и твердый азот образуется, в то время когда жидкий азот и хладагент принудительно смешиваются с помощью эжектора, образуются мелкие и однородные по диаметру частицы твердого азота.

Кроме того, диаметр частиц твердого азота изменяется посредством изменения давления и/или диаметра сопла для хладагента, который является рабочей жидкостью, текучей средой, для эжектора.

Посредством нагревания диффузорной части эжектора предотвращают прилипание замороженного твердого азота к диффузорной части, которое приводит к сужению прохода диффузора и закупоривает его.

Твердый азот производят в виде мелкодисперсных частиц, размещая два эжектора лицом к лицу и подвергая струи, вытекающие из диффузоров этих эжекторов, соударению друг с другом.

Замерзание поверхности при контакте с хладагентом можно предотвратить перемешиванием поверхности жидкого азота.

Кроме того, результаты настоящего изобретения, связанные с производством азотной шуги и определением содержания твердого азота в азотной шуге, можно кратко изложить следующим образом.

Согласно вышеописанному настоящему изобретению, поскольку не используется какой-либо отличный от азота хладагент, нет необходимости устанавливать большие устройства, такие как устройство для повторного сжатия хладагента. Таким образом, азотная шуга, которая превосходит жидкий азот как источник холода, может быть получена без такого большого устройства.

Согласно вышеописанному настоящему изобретению концентрация твердого азота может быть определена без специального устройства.

Кроме того, результаты представленного изобретения, связанные с охлаждением азотной шугой, можно кратко изложить следующим образом.

Согласно вышеописанному настоящему изобретению при использовании азотной шуги температура охлаждения может быть понижена до температуры замерзания азота (63 К). Следовательно, несмотря на дешевизну по сравнению с жидким гелием, диапазон выбора сверхпроводящего материала расширяется или сверхпроводимость может поддерживаться стабильно.

Так как азот используется в состоянии суспензии, пастообразный хладагент может затекать в узкие части и хорошо смачивать поверхность охлаждаемого тела, что приводит к хорошим теплообменным характеристикам.

Поскольку при использовании азотной шуги утилизируется скрытая теплота плавления твердого азота, охлаждающий эффект в 12,5 раз превышает энтальпию жидкого азота на единицу массы хладагента. Таким образом, требуется меньше хладагента, чем в случае охлаждения жидким азотом, так что можно изготавливать устройство меньшего размера.

Краткое описание чертежей

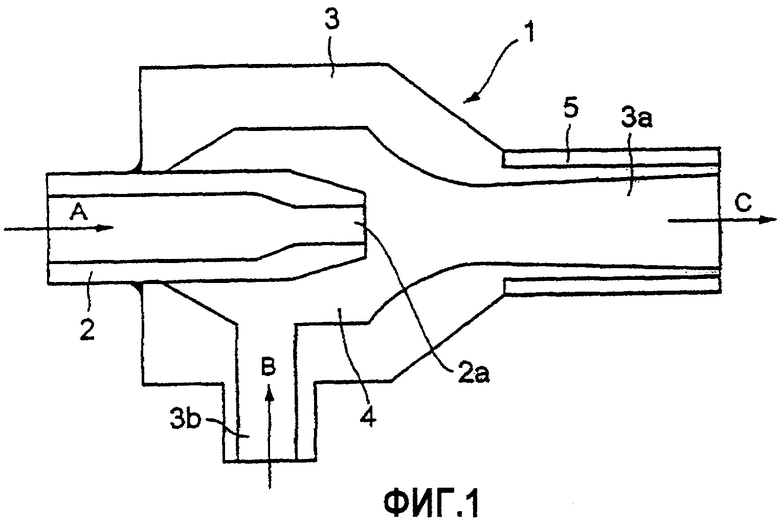

Фиг.1 - сечение эжектора, расположенного в низкотемпературном сосуде.

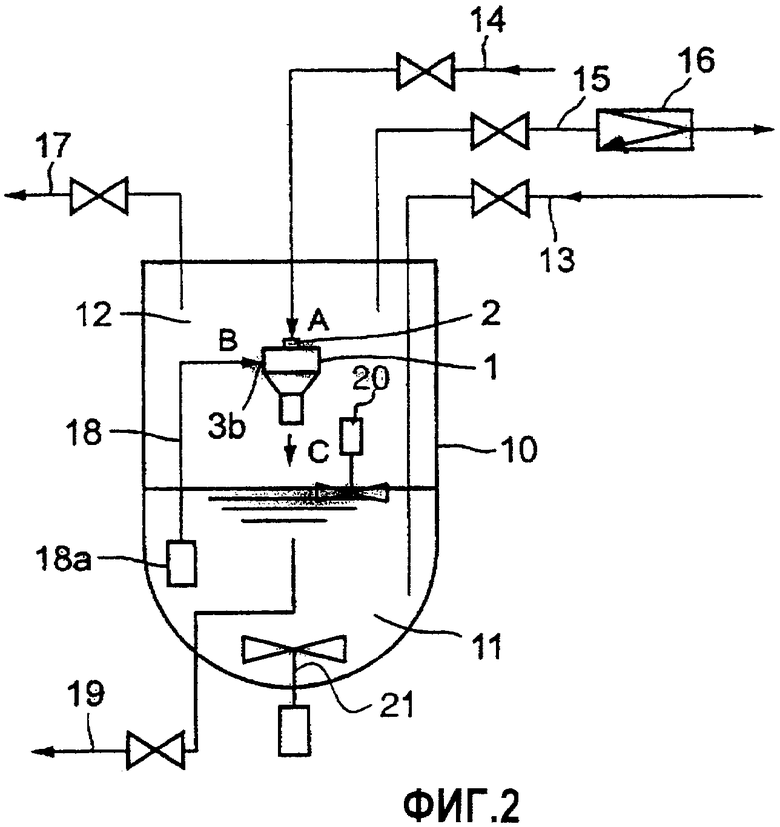

Фиг.2 - схема, показывающая систему трубопроводов низкотемпературного сосуда с эжектором.

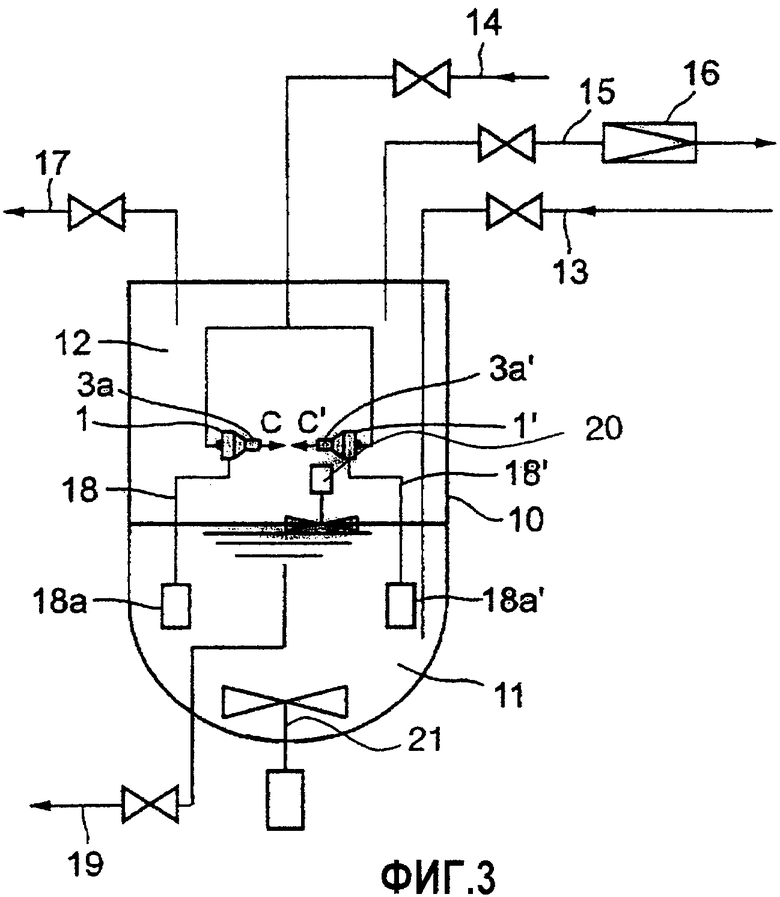

Фиг.3 - схема, показывающая вариант, когда два эжектора расположены лицом к лицу.

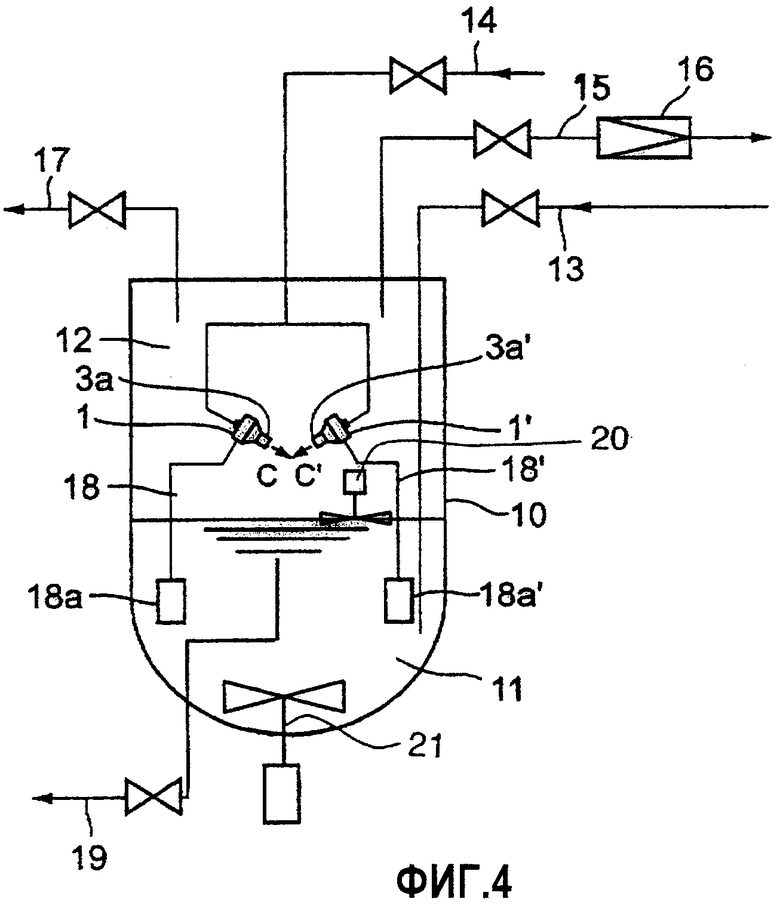

Фиг.4 - схема, иллюстрирующая вариант, когда сопла двух эжекторов, показанных на фиг.3, скошены сверху вниз.

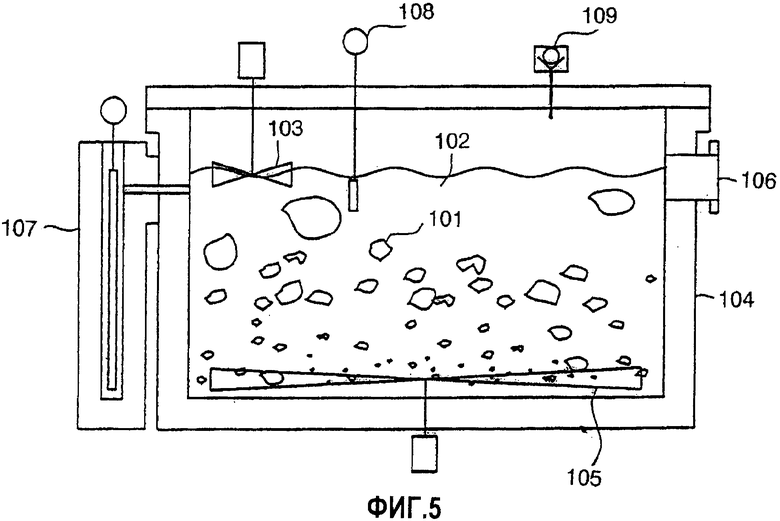

Фиг.5 - схематическое изображение устройства второго варианта осуществления согласно настоящему изобретению.

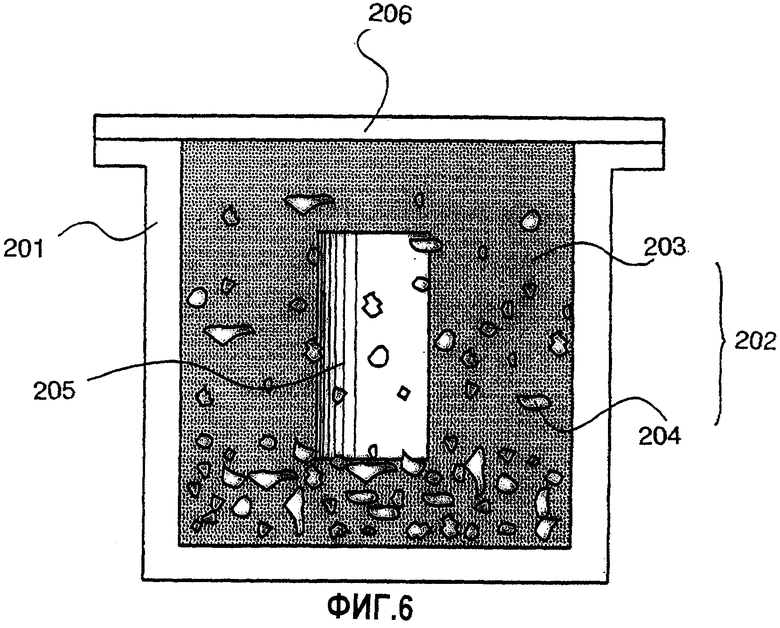

Фиг.6 - схематическое изображение устройства четвертого варианта осуществления согласно настоящему изобретению.

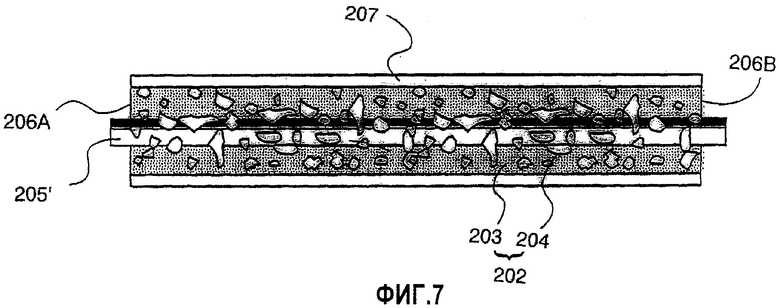

Фиг.7 - схематическое изображение устройства пятого варианта осуществления согласно настоящему изобретению.

Описание предпочтительного варианта осуществления

Теперь изобретение будет подробно описано на примере со ссылкой на сопровождающие чертежи. Следует понимать, однако, что описание конкретных вариантов осуществлений, таких как размеры, типы материалов, конструкции, относительное размещение основных элементов и тому подобное, не означает, что изобретение ограничено описанными частными формами, но намерение состоит в том, чтобы описать с помощью примера изобретение, если нет других, подробно описанных.

Первый вариант осуществления

Фиг.1 - это сечение эжектора, расположенного в низкотемпературном сосуде. Как показано на фиг.1, эжектор 1 содержит сопло 2 и внешний цилиндр 3, имеющий диффузорную часть 3а. Сопло 2 выдается во внутреннее пространство 4 внешнего цилиндра 3. Жидкий или газообразный хладагент подается, как показано стрелкой A, и выдувается из наконечника 2а сопла по направлению к диффузорной части 3а. Жидкий азот, заполняющий низкотемпературный сосуд, всасывается во внутреннее пространство 4 из всасывающего отверстия 3b внешнего цилиндра 3, как показано стрелкой B, и вдувается во внутреннее пространство низкотемпературного сосуда вместе с потоком хладагента через диффузорную часть 3a. На внешней стороне диффузорной части 3a предусмотрен нагреватель 5 для того, чтобы предотвратить примерзание и закрепление твердого азота в диффузорной части.

Фиг.2 представляет собой схему, показывающую систему трубопроводов низкотемпературного сосуда, снабженного эжектором. Фиг.3 - схема, иллюстрирующая вариант, когда два эжектора расположены лицом к лицу. Фиг.4 - схема, иллюстрирующая вариант, когда сопла двух эжекторов, показанных на фиг.3, скошены сверху вниз. На фиг.2-4 принята единая система обозначений.

На фиг.2 жидкий азот 11 заполняет низкотемпературный сосуд 10. Жидкий азот 11 подают по линии 13 подачи жидкого азота, имеющей клапан. Хладагент, такой как жидкий гелий или охлажденный до низкой температуры газообразный гелий, подают в сопло 2 эжектора 1, расположенного в низкотемпературном сосуде 10, через линию 14 подачи рабочей текучей среды в эжектор, имеющую клапан. Помимо гелия в качестве хладагента можно использовать неон или водород. Подключены также линия 15 откачки, имеющая вакуумный насос 16 и клапан, и линия 17 откачки, имеющая клапан для поддержания незначительно повышенного по сравнению с атмосферным давления. Нижняя часть трубы 18 для всасывания жидкого азота, присоединенная к всасывающему отверстию 3b эжектора 1, погружена в жидкий азот.

После того как низкотемпературный сосуд заполнен жидким азотом, закрывают и откачивают через линию 15, имеющую вакуумный насос 16 и клапан, жидкий азот испаряется и температура жидкого азота понижается благодаря скрытой теплоте испарения. Когда температура жидкого азота достигает точки плавления при атмосферном давлении, что составляет 65 K, что немного выше температуры замерзания, подают жидкий гелий или охлажденный до низкой температуры газообразный гелий, чтобы повысить внутреннее давление в сосуде до атмосферного или немного выше его. Подача хладагента может быть осуществлена через линию 14 подачи рабочей текучей среды тела и эжектор 1. Когда хладагент постоянно подается в эжектор 1 под давлением, превышающим давление в сосуде, жидкий азот 11 всасывается в отверстие 3b для всасывания в эжекторе 1 через всасывающую трубу 18 под действием струйного потока хладагента, выдуваемого из наконечника 2a сопла 2, вдуваемого в пространство 12 через диффузорную часть 3a вместе с хладагентом. Жидкий азот интенсивно сталкивается и смешивается с хладагентом в диффузорной части 3а, после выхода из диффузорной части охлаждается и превращается в мелкодисперсные частицы твердого азота, сравнительно однородные по диаметру. Удельный вес твердого азота существенно больше, чем у газа-хладагента, заполняющего пространство 12, вследствие чего он падает вниз под действием гравитации. Подача хладагента в качестве рабочей текучей среды увеличивает количество газа-хладагента в сосуде, приводя к высокому давлению внутри сосуда. Поэтому газ в пространстве 12 постоянно отводят по линии 17 откачки, чтобы поддерживать давление в этом пространстве немного выше атмосферного.

Когда хладагент, имеющий низкую температуру, касается верхней поверхности жидкого азота 11, поверхность жидкости замерзает, так что твердый азот не может смешиваться с нижележащей жидкостью. Следовательно, вблизи от поверхности жидкого азота 11 помещен двигатель 20 для перемешивания для того, чтобы предотвратить замерзание поверхности посредством перемешивания поверхности жидкости. Двигатель 21 для перемешивания, размещенный в нижней части жидкого азота 11, предназначен для смешения жидкого и твердого азота и превращения в шугу.

В качестве альтернативы после откачки сосуда до вакуума через линию 15 откачки, имеющую вакуумный насос 16 и клапан, через линию 14 подачи рабочей текучей среды эжектор заполняется хладагентом, таким как жидкий гелий или охлажденный до низкой температуры газообразный гелий, а через линию 13 подачи жидкого азота - жидкий азот. Жидкий азот подается так, чтобы давление в сосуде было равно атмосферному или немного превышало его. Хладагент, такой как жидкий гелий, мгновенно испаряется, занимая область 12, и жидкий азот накапливается в нижней части низкотемпературного сосуда 10. Хладагент подают в сопло 2 эжектора 1 с давлением выше, чем давление в сосуде 10, через линию 14 подачи рабочей текучей среды в эжектор подобно описанному выше.

Температура жидкого азота в сосуде 10 выше, чем газа в области 12. Азот частично испаряется с поверхности жидкого азота 11, и газ в области 12 становится смесью газообразного хладагента и азота. Газ, отведенный через линию 17 откачки, может быть использован повторно после разделения на хладагент и азот. В продолжении процесса азотная шуга, то есть смесь жидкого и твердого азота, накапливается в нижней части сосуда 10, причем окончательно только твердый азот. В подходящее время азотная шуга выводится через линию выгрузки с клапаном 19. Азотная шуга может вырабатываться непрерывно при уравнивании количества подаваемого жидкого азота и количества образующегося твердого азота. Нижний конец всасывающей трубы 18 снабжен фильтром 18a для предотвращения всасывания твердого азота. Хотя на фиг.2 показан один эжектор, при необходимости может быть использовано множество эжекторов.

На фиг.3 показан вариант, когда два эжектора 1 и 1' расположены лицом к лицу в низкотемпературном сосуде 10. Хладагент, который является рабочим газом, подается к эжекторам 1 и 1' по линии 14 подачи рабочей текучей среды в эжектор, которая разветвляется ниже по потоку. Нижние концы всасывающих труб 18 и 18' снабжены фильтрами 18a и 18a' и погружены в жидкий азот 11.

Диффузорные части 3a, 3a' обоих эжекторов расположены лицом к лицу так, что полученный твердый азот тонко распыляется двумя струями C, C', сталкивающимися друг с другом. Другие действия подобны варианту, показанному на фиг.2.

Фиг.4 - схема, иллюстрирующая вариант, когда сопла двух эжекторов, показанных на фиг.3, скошены сверху вниз. Поэтому произведенный твердый азот легко падает вниз.

Как описано выше, хотя согласно настоящему изобретению раскрыт вариант получения азотной шуги, вышеупомянутый способ также может быть применен для производства водородной шуги.

Второй вариант осуществления

На фиг.5 схематически показано устройство для второго варианта осуществления согласно настоящему изобретению. На фиг.5 104 - это адиабатический сосуд; 102 - жидкий азот, содержащийся в этом сосуде; 109 - вакуумный насос для откачки газовой части (средство для откачки); 108 - термометр для определения тройной точки (средство для определения температуры); 107 - датчик уровня, допускающий нахождение текущего значения объема; 103 - перемешивающая лопатка для поверхностной части, способная ломать слой твердого азота, затвердевшего на поверхности (средство для перемешивания части поверхности жидкости); 105 - перемешивающая лопатка для нижней части для дальнейшего размешивания осажденного твердого азота (средство для перемешивания нижней части).

Жидкий азот 102 хранится в адиабатическом сосуде 104, и внутри сосуда с помощью вакуумного насоса 109 понижается давление. Во время откачки жидкий азот испаряется, и температура жидкого азота постепенно понижается вследствие скрытой теплоты испарения.

Когда в результате понижения давления достигается тройная точка азота, начинает образовываться твердый азот. Достижение тройной точки подтверждается наблюдением через окно 106 или на основе того обстоятельства, что температура на термометре 108 не становится ниже 63,1 К. По достижении тройной точки азота вакуумный насос 109 останавливается и измеряется уровень с помощью датчика 107 уровня. После этого включается вакуумный насос 109, и обе перемешивающие лопатки 103, 105 начинают вращаться.

Вследствие понижения давления твердый азот понемногу образуется по всей поверхности жидкого азота. Если он остается там, где он есть, твердый азот всасывается вверх к всасывающему отверстию вакуумного насоса 109 для отделения от жидкости, и новый твердый азот образуется в этой области. Перемешивающая лопатка 103 помещена около поверхности жидкости. Поверхность жидкости оказывается возмущенной под действием перемешивания с помощью лопатки, и образовавшийся твердый азот 101 осаждается в жидкости. Так как плотность твердого азота 101 больше, чем плотность жидкого азота, твердый азот осаждается в нижней части сосуда. Перемешивающая лопатка 105 смешивает осажденный твердый азот 101 с жидким азотом 102 так, чтобы получить суспензию, азотную шугу.

Третий вариант осуществления

Далее описывается вариант осуществления определения концентрации азотной шуги. Пусть скрытая теплота испарения азота, скрытая теплота затвердевания, плотность жидкого азота, плотность твердого азота, объем азота в тройной точке, объем азота после образования азотной шуги, коэффициент жидкого азота относительно объема испаренного азота, объем испаренного азота, теплота, вошедшая в адиабатический сосуд, и время, затраченное на производство азотной шуги, обозначаются через Hv (кДж/кг), Hs (кДж/кг), M1 (кг/м3), Ms (кг/м3), Vs (м3), Vf (м3), Xv (м3), Xs (м3), Q (кДж) и T (с) соответственно.

Из закона сохранения энергии

Hv· M1· Xv = Hs· Ms· Xs + Q· T (1)

Из закона сохранения массы

Vs · M1 = (Vf - Xs) · M1 + Xs·Ms + Xv ·M1 (2)

Xv и Xs находят из приведенной выше системы уравнений и полученные значения подставляют в следующее уравнение для нахождения концентрации азотной шуги (IPF).

IPF = Xs· Ms/((Vf - Xs)·M1 + Xs·Ms)

Теплота, вошедшая в адиабатический сосуд, Q, может быть предварительно найдена посредством измерения теплоты испарения жидкого азота. Однако ею можно пренебречь, поскольку она составляет только малую часть испаренного азота.

Четвертый вариант осуществления

Фиг.6 - схематическое изображение устройства для четвертого варианта осуществления, согласно настоящему изобретению. На фиг.6 201 - это адиабатический сосуд; 204 - мелкие частицы твердого азота; 203 - жидкий азот, 202 - азотная шуга, которая представляет собой перемешанную суспензию 204 и 203; 205 - сверхпроводящее тело и 206 - входной и выходной патрубки, которыми снабжен сосуд.

Сверхпроводящий соленоид (сверхпроводящее тело 205) вставлен в адиабатический сосуд 201 через входной и выходной патрубки 206. Затем сосуд заполняется азотной шугой. Входной и выходной патрубки закрывают. Соленоид охлаждается для хранения при температуре ниже критической температуры сверхпроводимости.

Пятый вариант осуществления

Фиг.7 - схематическое изображение устройства для пятого варианта осуществления согласно настоящему изобретению. На фиг.7 207 - это адиабатический сосуд; 204 - мелкие частицы твердого азота; 203 - жидкий азот, 202 - азотная шуга, которая представляет собой перемешанную суспензию 204 и 203; 205' - сверхпроводящее тело в виде кабеля и 206A и 206B - входной и выходной патрубки, которыми снабжен сосуд.

Длинномерный сверхпроводящий кабель 205' вставляют в адиабатический сосуд 207 через входной и выходной патрубки 206A. Азотную шугу 202 подают под давлением через входное отверстие (не показано на фигуре) с помощью средства перемещения потока (не показан на фигуре) и выводят через выходное отверстие (не показано на фигуре), таким образом, азотная шуга течет в трубе так, что сверхпроводящий кабель охлаждается и хранится при температуре ниже критической температуры сверхпроводимости.

Промышленное применение

Азотная шуга, произведенная согласно настоящему изобретению, может быть применена для отвода тепла в различных отраслях промышленности. Азотная шуга имеет прекрасные полезные свойства, такие как портативность, удобство и низкую температуру охлаждения, потребности в которых, как можно ожидать, возрастут в будущем.

Более того, так как способ охлаждения согласно настоящему изобретению является способом, который имеет высокую объемную производительность, с помощью него можно осуществлять охлаждение до температуры ниже температуры жидкого азота, низкая температура может быть достигнута с помощью малогабаритного охлаждающего устройства. Следовательно, способ подходит для охлаждения высокотемпературных сверхпроводников, так что он вносит вклад в практическое применение сверхпроводниковой технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ ПАСТЫ | 2004 |

|

RU2358900C2 |

| СПОСОБ ПРОИЗВОДСТВА ШУГИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2005 |

|

RU2360193C1 |

| СИСТЕМА УТИЛИЗАЦИИ ЭНЕРГИИ УГЛЯ С ПОМОЩЬЮ СВЕРХПРОВОДЯЩЕЙ ПЕРЕДАЧИ ЭЛЕКТРОЭНЕРГИИ | 2004 |

|

RU2316874C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮБЫХ ГАЗОВ, КРОМЕ ГЕЛИЯ, В ТВЕРДОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ СО СЪЁМНЫМ МНОГОРАЗОВЫМ ТВЕРДОГАЗОВЫМ КРИОГЕННЫМ ЭЛЕМЕНТОМ | 2019 |

|

RU2745259C1 |

| КРИОСТАТ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА НА МАГНИТНОЙ ПОДВЕСКЕ | 1990 |

|

RU2057653C1 |

| КРИОСТАТ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА НА МАГНИТНОЙ ПОДВЕСКЕ | 1991 |

|

RU2011129C1 |

| УЛУЧШЕННЫЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРИОГЕННЫХ УСТРОЙСТВ | 2011 |

|

RU2561741C2 |

| Способ получения шуги криогенной жидкости и струйный генератор шуги криогенной жидкости | 1990 |

|

SU1779761A1 |

| УСТРОЙСТВО И СПОСОБ РАСТВОРЕНИЯ ТВЕРДОГО ГИПЕРПОЛЯРИЗОВАННОГО МАТЕРИАЛА ДЛЯ ЯМР-АНАЛИЗА | 2006 |

|

RU2386140C2 |

| УСТРОЙСТВО И СПОСОБ РАСТВОРЕНИЯ ТВЕРДОГО ГИПЕРПОЛЯРИЗОВАННОГО МАТЕРИАЛА ДЛЯ ЯМР-АНАЛИЗА | 2001 |

|

RU2281526C2 |

Изобретение относится к способу и устройству для производства азотной шуги. Низкотемпературный сосуд заполняют жидким азотом; эжектор, который всасывает жидкий азот посредством продувания жидкого или газообразного хладагента, такого как охлажденный до низкой температуры газообразный гелий или жидкий гелий, имеющего давление выше, чем в пространстве внутри сосуда, расположен в сосуде, жидкий азот, выдуваемый вместе с хладагентом, охлаждается хладагентом до превращения в мелкодисперсные частицы твердого азота, которые падают, и газ, находящийся в пространстве сосуда, выводится из сосуда так, чтобы в этом пространстве поддерживалось давление выше атмосферного давления. Способ позволяет получить азотную шугу с мелкодисперстными частицами твердого азота и является простым в реализации. Второй заявленный способ производства азотной шуги заключается в снижении давления газовой фазы жидкого азота в адиабатическом сосуде таким образом, чтобы вызвать испарение азота из жидкой фазы и достигнуть состояния тройной точки азота, в результате чего образуется твердый азот, который в результате перемешивания с жидким азотом превращается в шугу, при этом жидкую поверхностную часть жидкого азота и нижнюю часть в адиабатическом сосуде перемешивают раздельно. Изобретение также относится к устройствам для осуществления указанного способа, а также к способу определения концентрации твердого вещества в азотной шуге и способам и устройствам для охлаждения сверхпроводящего тела. 10 н. и 13 з.п. ф-лы, 7 ил.

Приоритет по пунктам:

| US 6405541 В1, 18.06.2002 | |||

| Способ получения шуги криогенной жидкости и струйный генератор шуги криогенной жидкости | 1990 |

|

SU1779761A1 |

| Способ получения маннита | 1982 |

|

SU1033543A1 |

| US 3521457 A, 21.07.1970. | |||

Авторы

Даты

2008-10-27—Публикация

2004-01-29—Подача