Область техники, к которой относится изобретение

Настоящее изобретение относится к системам теплопередачи и, в частности, к системам указанного назначения, пригодным для применения в установках и системах для комбинированной выработки тепловой и электрической энергии (далее - в КТЭ-установках и в КТЭ-системах).

Уровень техники

Система теплопередачи переносит тепло от теплового источника к тепловой нагрузке, например к комплекту радиаторов. В комбинированном тепловом и электрическом варианте применения тепловой источник генерирует также и электричество, которое можно использовать для снабжения электрической энергией других устройств и оборудования, обслуживаемых КТЭ-установкой. В частности, в этих целях можно использовать двигатель внутреннего сгорания (ДВС), выделяющий тепло из своего контура охлаждения и, кроме того, приводящий в действие генератор, который производит электрическую энергию. Указанную энергию можно использовать для питания, например, электрических принадлежностей внутри дома.

В типичной КТЭ-системе применяют двигатель внутреннего сгорания, причем контур охлаждения, входящий в состав этого двигателя, присоединяют к насосу. Насос прогоняет хладагент (теплоноситель) через несколько радиаторов, которые обеспечивают нагрев обслуживаемого оборудования. Контур замкнут, т.е. отработавшая вода (хладагент), прошедшая через радиаторы, возвращается в контур охлаждения или, как это обычно делается, поступает в теплообменник, в котором хладагент для двигателя (первичный контур) и хладагент в радиаторе (вторичный контур) отделены друг от друга. Затем вода снова нагревается и повторно циркулирует по системе. Кроме того, двигатель подключен к электрогенератору, который может вырабатывать электрическую энергию для питания циркуляционного насоса, а также других объектов электрической нагрузки, входящих в обслуживаемое оборудование. В пределах дома такие КТЭ-блоки можно использовать для удовлетворения некоторых или даже всех домашних потребностей в тепле и электрической энергии. Для промышленных агрегатов или установок эту же функцию могут выполнять более масштабные блоки.

Однако с известными системами теплопередачи и, в частности, с их использованием в различных КТЭ-применениях связано несколько проблем.

Прежде всего, эффективность КТЭ-блока может существенно изменяться в зависимости от электрической и тепловой нагрузки, а также от других факторов, таких как старение и эффективность компонентов, находящихся внутри контура. С точки зрения потенциальной потери энергии, для обычных КТЭ-установок особенно неблагоприятен участок, связанный с теплообменником, который служит для разделения первичного и вторичного контуров охлаждения. Одна из причин такого разделения заключается в необходимости предотвращения загрязнений, попадающих из контура радиатора в контур двигателя.

Эффективность теплообменника может быстро уменьшиться из-за деградации внутренних поверхностей трубопроводов вследствие обызвествления и/или коррозии. В случае применения теплообменника с жесткой водой (т.е. водой с высоким содержанием кальция) трубопроводы, т.е. закрытые водоводы, могут внутри покрыться слоем известковой накипи, уменьшающим теплопередающие свойства системы. Изолирование внутренних поверхностей понижает коэффициент теплообмена между двумя текучими средами, уменьшая тем самым общий кпд теплообменника. В результате снижается способность КТЭ-блока удовлетворить тепловые потребности обслуживаемого оборудования. Часто проблемы, связанные с деградацией теплообменника, можно выявить только при его демонтаже для проведения работ по техническому обслуживанию и для удаления известковой накипи или в случае полного выхода системы из строя.

Другая причина неэффективности связана с совместным функционированием теплообменника и теплового источника. Обычные системы теплопередачи и КТЭ-блоки могут быть крайне неэффективными в режиме, характеризуемом флуктуациями спроса на тепло и электрическую энергию. Такие флуктуации приводят к соответствующим флуктуациям в работе источника тепла и электрической энергии, например двигателя внутреннего сгорания, который постоянно пытается согласовать "спрос и предложение". Чтобы удовлетворить потребности обслуживаемого оборудования, в экстремальных обстоятельствах может возникнуть необходимость периодически включать и выключать тепловой источник, но это приводит к существенному снижению эффективности его работы.

Желательно поддерживать источник тепла и электрической энергии на постоянном уровне, на котором он может функционировать эффективно. Желательно также во время работы системы поддерживать максимально возможную способность теплопередачи между источником тепла и тепловой нагрузкой. Тогда потребности устройств, образующих данную нагрузку, можно удовлетворить максимально быстро и эффективно. В случае периодически изменяющихся и/или нестабильных требований к источнику тепла и электрической энергии он не достигает максимальных рабочих температур.

Надежность и эффективность бытовых и промышленных систем теплопередачи, таких как КТЭ-блоки, особенно важна, когда имеют место ограничения на использование других источников тепла и электрической энергии. В особенности это относится к установкам и комплексам, в которых КТЭ-блок выбран в качестве основного или единственного источника.

Раскрытие изобретения

Таким образом, существует потребность в системе теплопередачи, обладающей по сравнению с известными устройствами повышенной эффективностью и надежностью.

Согласно первому аспекту настоящего изобретения предлагается система теплопередачи, содержащая тепловой источник и тепловую нагрузку, причем указанные компоненты связаны по потоку текучей среды с теплообменником. Теплообменник имеет первичный и вторичный контуры, предназначенные для переноса тепла между указанными источником и тепловой нагрузкой, а также трубопровод обратной связи, связывающий по потоку текучей среды выход вторичного контура с его входом. В результате текучая среда, выходящая из вторичного контура, может быть возвращена к его входу. При этом поток через указанный трубопровод обратной связи является управляемым, с обеспечением за счет этого возможности регулирования температуры первичного контура.

Таким образом, посредством изобретения обеспечивается управляемая повторная циркуляция хладагента вторичного контура. Эффективность теплового источника существенно повышается, если он функционирует при высоком уровне теплопередачи, и, в особенности, когда его температура поддерживается на высоком и стабильном уровне. Управление повторной циркуляцией по вторичному контуру позволяет контролировать температуру первичного контура, т.к. при этом можно регулировать температуру вторичного хладагента (и, следовательно, разность между температурами хладагентов в первичном и вторичном контурах охлаждения).

Тепловой источник может иметь любую пригодную форму. Например, можно использовать котлоагрегат (в частности, паровой котел). Предпочтительно, чтобы основной источник был одновременно источником и тепла, и электричества, например, представляя собой дизельный двигатель внутреннего сгорания, соединенный с электрогенератором. Тепло от двигателя передается теплообменнику КТЭ-блока посредством первичного хладагента, обтекающего цилиндры двигателя и поступающего в первичный контур теплообменника. Электрическая энергия вырабатывается соединенным с двигателем электрогенератором, который, в свою очередь, подключен к электрической нагрузке КТЭ-системы, например к телевизору или электрочайнику, находящимся в доме. Вторичный хладагент обтекает обслуживаемое оборудование (например, течет через радиаторы) и течет через вторичный контур теплообменника, куда поступает тепло от первичного контура.

Предпочтительно, чтобы поток текучей среды через канал (трубопровод) обратной связи можно было легко регулировать, например, посредством управляющего смесительного вентиля, такого как трехлинейный распределитель. Желательно также соединить выходной трубопровод вторичного контура с его входом через управляющий смесительный вентиль. Такой вентиль может иметь вход для поступления текучей среды, а также выход для подведения указанной среды к тепловой нагрузке или к обслуживаемому оборудованию (например, к радиатору или баку, используемому как теплонакопитель) и второй выход для подведения повторно циркулирующей текучей среды к входу вторичного контура теплообменника. Кроме того, смесительный вентиль может быть снабжен средствами управления, получающими управляющие сигналы для селективного регулирования распределения потока из теплообменника между трубопроводами повторной циркуляции и нагрузки.

Указанный вентиль можно регулировать локально в ответ на сигналы от термометров, характеризующих температуры текучих сред в первичном и вторичном контурах теплообменника. В альтернативном варианте предусмотрена возможность регулировать указанный вентиль дистанционным образом, при котором информация о температуре контуров теплообменника и теплового источника передается в пункт централизованного управления, обрабатывающий поступающие данные и посылающий контрольные сигналы (сигналы управления) управляющему вентилю для регулирования повторно циркулирующего потока.

Для регулирования управляющего вентиля можно использовать также показания, касающиеся режимов работы теплового источника. Например, в случае применения ДВС имеет место зависимость между количеством тепла, выделяемого двигателем, рабочей скоростью двигателя и приложенной к нему нагрузкой. Эти данные, в свою очередь, соотносятся с количеством тепла, которое необходимо отвести от двигателя для поддерживания его работы на надлежащем уровне. В КТЭ-системе названные характеристики задают максимальную допустимую температуру возврата хладагента, т.е. максимальную температуру, передаваемую двигателю от первичной ветви теплообменника (если вторичный хладагент слишком перегрет, он не может отбирать достаточное количество тепла от двигателя через первичный хладагент). Поэтому на управляющий вентиль можно подать также показание температуры двигателя, которое может быть использовано для определения расхода повторно циркулирующего потока, требуемого для поддерживания работы двигателя.

Управляющий смесительный вентиль по настоящему изобретению можно модифицировать для управления повторной циркуляцией текучей среды, используя указанную специфическую информацию о двигателе и характеристики температуры возврата текучей среды в первичной ветви теплообменника. Смесительный вентиль управляет потоком текучей среды на основе требований, предъявляемых двигателем, а также тепловых потребностей обслуживаемого оборудования. Повторная циркуляция текучей среды вторичного контура в теплообменнике приводит к повышению ее температуры, т.к. указанная среда, неоднократно протекая по контуру, отбирает от первичного контура все больше тепла. Однако согласно законам термодинамики количество тепла, передаваемое от первичного контура к вторичному, уменьшается по мере сближения температур этих контуров. Соответственно уменьшается и количество тепла, отводимого от первичного контура и двигателя, т.е. увеличивается температура возврата текучей среды от первичного контура к двигателю. Таким образом, с помощью регулирования смесительного вентиля можно достаточно точно контролировать температуру двигателя.

Другое преимущество повторной циркуляции потока вторичного хладагента заключается в уменьшении обызвествления во внутреннем объеме трубопроводов теплообменника. Действительно, было показано, что при низких уровнях расхода обызвествление и/или коррозия увеличиваются, в то время как в теплообменниках с высокими расходами указанные процессы замедляются.

К понижению кпд могут привести также дефекты внутри КТЭ-блока. Как уже указывалось применительно к теплообменнику, некоторые из таких дефектов иногда не проявляют себя до выхода системы из строя или до этапа ремонта КТЭ-блока.

Согласно следующему аспекту изобретения предлагается система теплопередачи, содержащая тепловой источник, тепловую нагрузку и теплообменник, предназначенный для переноса тепла от теплового источника к тепловой нагрузке. Система выполнена с возможностью определения изменения теплового кпд теплообменника посредством измерения теплового кпд в первый момент времени и во второй момент времени, причем указанное изменение используется для прогнозирования момента, когда теплообменник достигнет заданного теплового кпд.

Поскольку в общем случае тепловой кпд теплообменника с течением времени будет уменьшаться (вследствие обызвествления и других факторов), данное техническое решение обеспечивает удобный подход к определению оптимального варианта технического обслуживания.

Сходным образом можно контролировать и другие компоненты КТЭ-блока, например, в связи с тем, что проблемы, возникающие из-за дефектных вентилей, насосов и аналогичных узлов КТЭ-системы, могут не обнаружиться до тех пор, пока компонент полностью не выйдет из строя или пока в ходе планового технического осмотра дефектный компонент не будет демонтирован и/или заменен.

Поэтому настоящее изобретение предлагает также средства для отслеживания изменений теплового кпд теплообменника, входящего в состав системы. Такое отслеживание можно использовать для определения момента, когда теплообменник или какой-либо другой компонент потребует технического обслуживания и/или замены. При этом используют экстраполяционный подход, предпочтительно в комбинации с другими измеренными параметрами системы.

Указанные параметры могут понадобиться для точного вычисления кпд КТЭ-блока. Они включают массовый расход в первичном контуре, массовые расходы во вторичном контуре и температуру, которая требуется для обслуживаемого оборудования. Эти данные также можно отслеживать и сопоставлять в течение некоторого периода времени, чтобы прогнозировать другие требования в отношении технического обслуживания системы.

Анализ зарегистрированных данных, касающихся кпд и других параметров, можно проводить сразу же или в альтернативном варианте их можно зафиксировать, а обработку с определением кпд провести позже. Например, указанные данные можно обрабатывать ежедневно, раз в неделю или раз в месяц.

Кпд теплообменника можно рассчитать, измеряя температуры, по меньшей мере, на одном входе и на одном выходе теплообменника. Однако предпочтительно использовать для этого температуры на всех таких входах и выходах.

Указанные температуры можно измерять, применяя любые термочувствительные устройства. Например, можно использовать установленные снаружи термометры, вырабатывающие отсчет, который соответствует температуре на входе (входах) и/или на выходе (выходах) теплообменника. В порядке альтернативы термометры можно установить внутри трубопровода и непосредственно в потоке хладагента в соответствующем контуре.

Кроме того, их можно расположить в нишах или в полостях, сформированных в теплообменнике поблизости от точек измерения желаемой температуры. Такие полости известны под названием термокарманов.

Термометры, предназначенные для измерения температуры на входах и выходах теплообменника, могут быть внутренними или наружными. Когда теплообменник имеет пластинчатую конструкцию, предпочтительно установить термометры в полостях, сформированных в указанных пластинах. Индивидуальные пластины теплообменника можно снабдить отверстиями, расположенными рядом с входным и выходным трубопроводами. Тогда в работающем теплообменнике термометры будут размещаться поблизости от его входа и выхода. В альтернативном варианте указанные отверстия могут проходить по всей ширине теплообменника, т.е. термометры можно поместить в любой точке линии, проходящей по этой ширине.

Предпочтительно, чтобы процессор, принимающий температурные сигналы, использовал алгоритм, который позволяет для данных температурных сигналов определить сигнал, соответствующий кпд теплообменника. Значения кпд можно хранить и/или обрабатывать в компьютере или в другом процессоре. Процессор можно дополнительно снабдить устройством, демонстрирующим пользователю вычисленный кпд, например, с помощью дисплейного блока или какой-либо сигнализации.

Кроме того, система теплопередачи может содержать локальный процессор, принимающий температурную информацию от теплообменника, теплового источника и обслуживаемого оборудования. Указанный процессор может определять с использованием данных, получаемых в реальном времени, и/или ранее собранных данных о системе, имеет ли место деградация теплового кпд системы и/или требует ли система технического обслуживания. Предпочтительно, чтобы процессор имел средства индикации текущего состояния системы и средства для передачи требования на проведение обслуживания всей системы или какой-либо ее части. Можно также снабдить процессор средствами контроля теплового источника независимо от требований со стороны обслуживающего оборудования.

Система дополнительно может содержать средства передачи данных в пункт (блок) централизованной обработки, а также средства для получения управляющих сигналов от указанного пункта с целью управления компонентами внутри системы. В частности, пункт централизованной обработки может регулировать скорость двигателя в зависимости от сигнала, характеризующего высокую температуру двигателя, или повторно циркулирующий поток в зависимости от сигнала, характеризующего низкий массовый расход. Значения кпд и рабочие условия КТЭ-блока можно отслеживать и регулировать дистанционным образом с помощью пункта централизованного управления или локально.

Система может посылать и принимать управляющие сигналы и информацию о своем состоянии посредством любого пригодного канала связи. Им может быть соединение по телефонной линии с центральным процессором. Однако предпочтительнее использовать систему World Wide Web с применением надлежащего коммуникационного протокола и на основе локального или сетевого компьютера или сервера.

Пункт централизованной обработки данных может проводить отслеживание единичного КТЭ-блока и/или управление таким блоком, но предпочтительно осуществлять эти операции с совокупностью подобных блоков. Кроме того, для каждого из КТЭ-блоков указанный пункт может спланировать график технического обслуживания исходя из эксплуатационных данных, полученных от каждого блока и скомбинированных с требованиями к техническому обслуживанию других блоков.

Таким образом, исходя из другого своего аспекта изобретение предлагает управляющую систему, предназначенную для управления совокупностью КТЭ-блоков, которая содержит средства приема оперативных данных, относящихся к каждому КТЭ-блоку, центральный процессор для обработки указанных данных и средства передачи управляющих сигналов индивидуальным КТЭ-блокам.

Управляющая система может принимать любые оперативные данные, относящиеся к КТЭ-блоку. Например, это могут быть сведения, касающиеся нагрузки двигателя, его температуры, температур теплообменника, массовых расходов хладагента, требований к нагреву и потребляемой электрической энергии обслуживаемого оборудования.

Указанная система может направлять на КТЭ-блок управляющие сигналы, чтобы отрегулировать соответствующие компоненты в соответствии с нормальным режимом работы или в альтернативном варианте для продления этого режима. В частности, для системы предусмотрена возможность дистанционной регулировки выходной мощности двигателя, а также его включения или полного выключения.

Кроме того, управляющая система может хранить предыдущие данные, относящиеся к каждому блоку, и для всех блоков или для каждого из них прогнозировать интервалы между ремонтами или требования, предъявляемые к техническому обслуживанию.

Таким образом, в соответствии со своим следующим аспектом настоящее изобретение предлагает способ планирования технического обслуживания КТЭ-блока, включающий следующие операции: (А) прием данных, относящихся к кпд или производительности блока за определенный период времени, (Б) экстраполирование указанных данных для вычисления прогнозируемого значения кпд или характеристики производительности и (В) планирование технического обслуживания таким образом, чтобы избежать достижения предварительно определенного значения (предварительно определенных значений) кпд и/или характеристики производительности.

Такой результат можно получить путем сопоставления экстраполированной информации с заданными значениями и прогнозирования условий, в которых указанные значения смогут реализоваться.

Заданные значения могут составлять любую величину, при достижении которой система выходит из строя. В порядке альтернативы эти значения могут представлять собой верхний или нижний приемлемый предельный параметр конкретного компонента блока. Например, это может быть максимальная температура среды в возвратном трубопроводе, при которой двигатель может работать без перегрева. При достижении этого уровня, если система продолжает функционировать, двигатель сразу же начнет перегреваться.

Кроме того, систему можно снабдить устройством, указывающим оператору или пользователю КТЭ-блока, что требуется техническое обслуживание или что достигнуто или будет достигнуто заранее определенное значение. Требуемое техническое обслуживание можно определить расчетным образом локально, по параметрам самого блока, а также по предписанию, исходящему из данных соответствующего локального управляющего блока. Предпочтительно, чтобы данный блок при этом указывал, какое именно техническое обслуживание требуется. Желательно планировать указанное обслуживание централизовано для нескольких КТЭ-блоков.

Настоящее изобретение предлагает систему для обслуживания и управления как единичной системы теплопередачи типа КТЭ-блока, так и нескольких таких систем. За счет проведения отслеживания и планирования необходимого технического обслуживания для каждого блока указанная система обеспечивает эффективную и надежную работу. При этом она снабжена средствами для предотвращения или прогнозирования сбоев в снабжении электроэнергией и теплом путем отслеживания рабочих характеристик и планирования необходимого технического обслуживания для каждого КТЭ-блока.

Краткое описание чертежей

Далее, только в качестве примера, будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылками на прилагаемые чертежи, из которых:

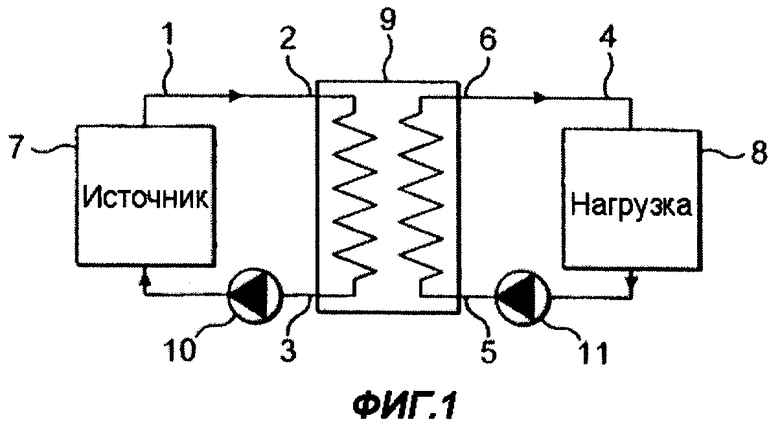

фиг.1 иллюстрирует простое применение теплообменника совместно с источником тепла и тепловой нагрузкой,

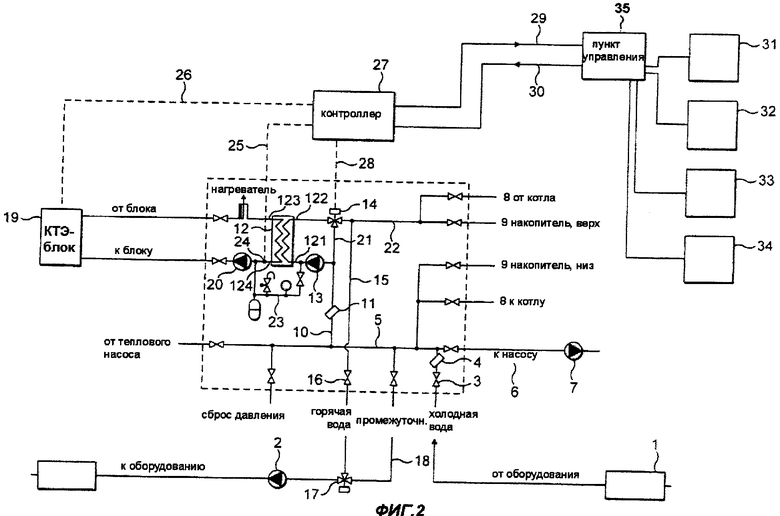

фиг.2 иллюстрирует компоненты КТЭ-блока, предназначенного для установки в домашних условиях,

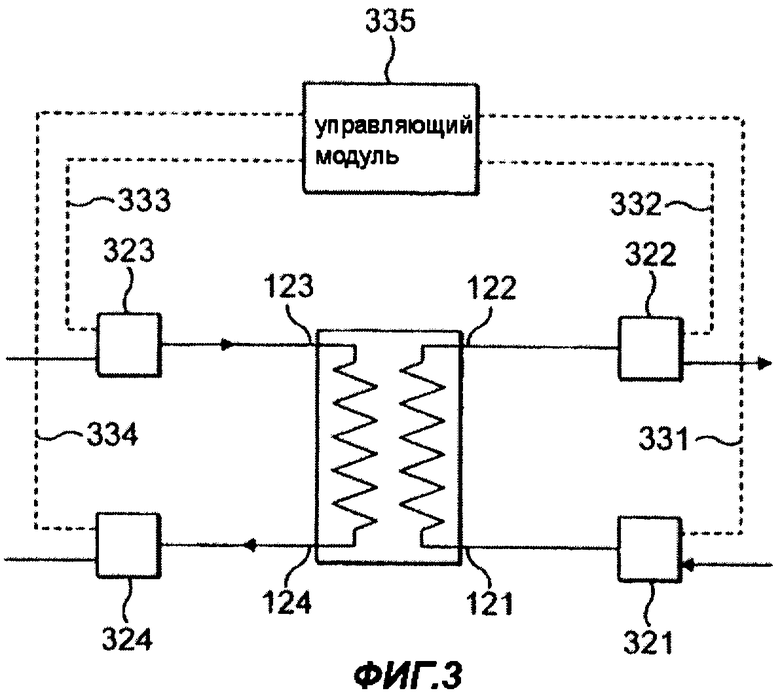

на фиг.3 представлена схема теплообменника согласно одному из вариантов осуществления изобретения, содержащая датчики температуры,

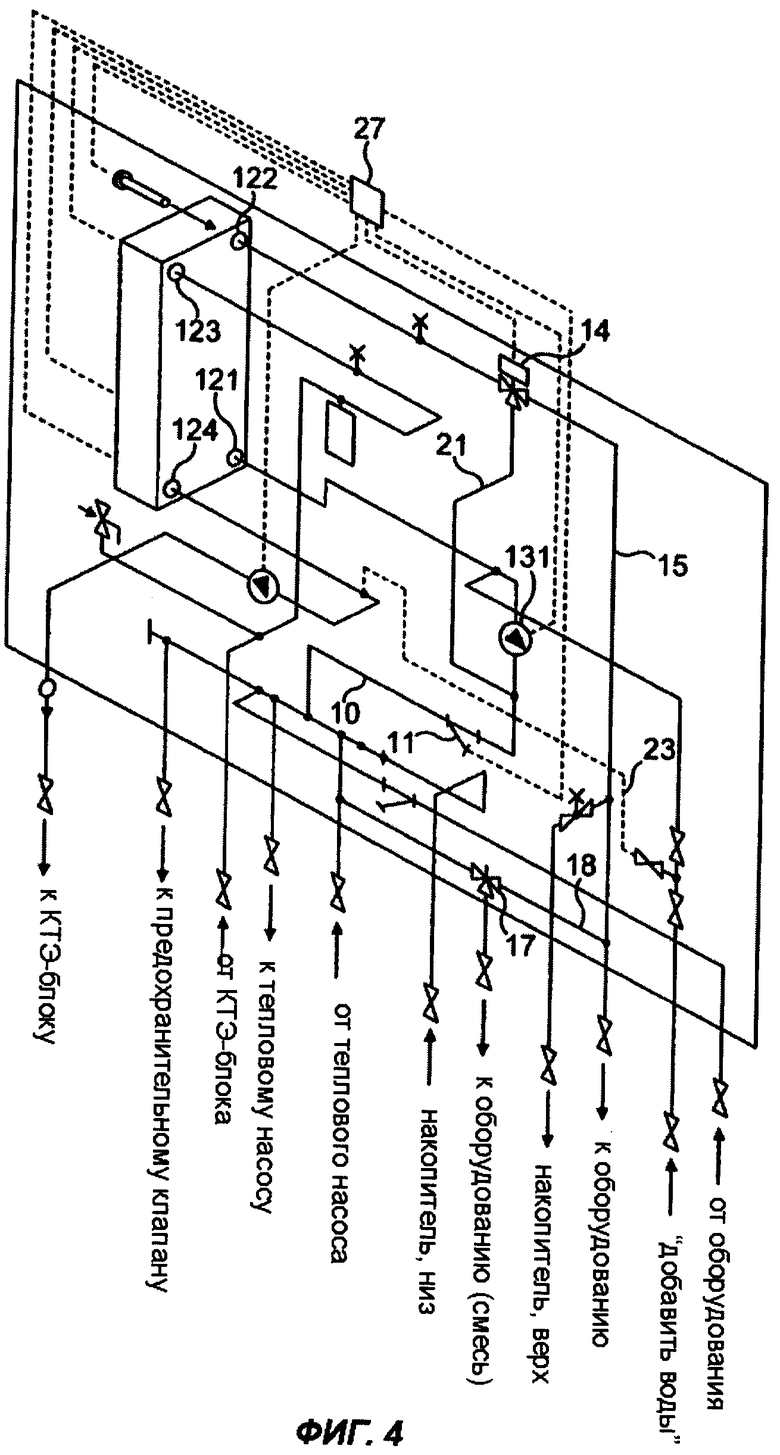

фиг.4 иллюстрирует предпочтительный вариант трубопроводов по настоящему изобретению,

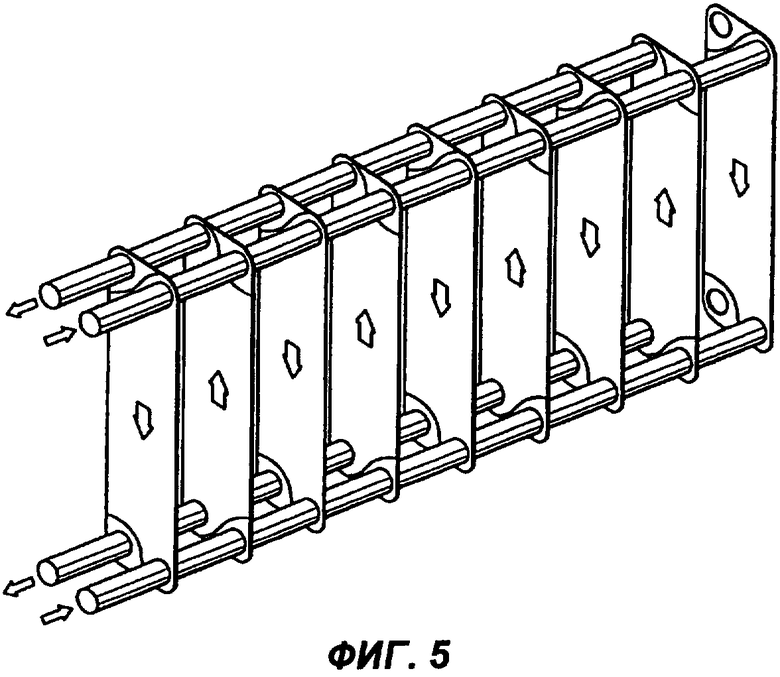

фиг.5 иллюстрирует пластинчатый теплообменник с термокарманами,

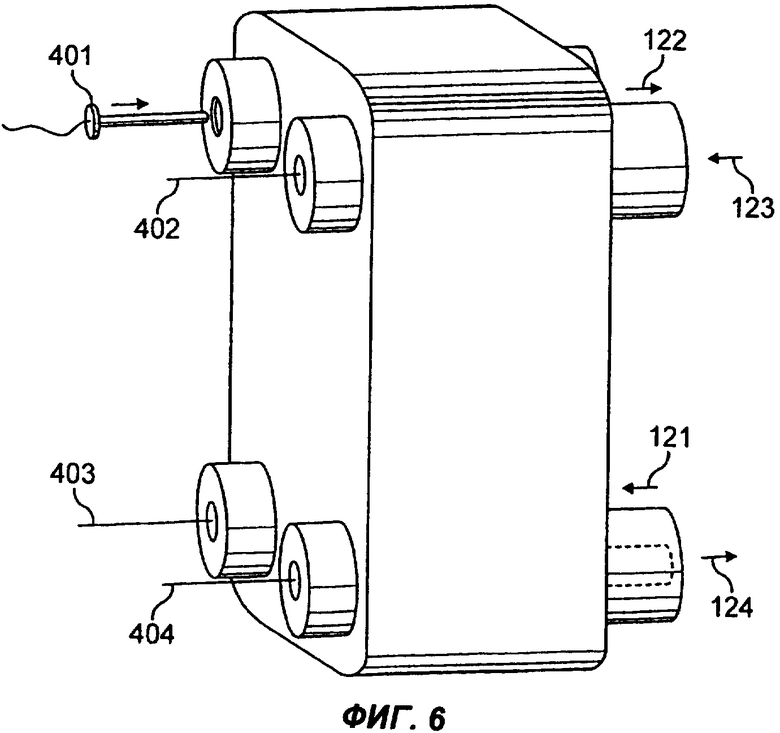

фиг.6 иллюстрирует второй вариант пластинчатого теплообменника с термокарманами,

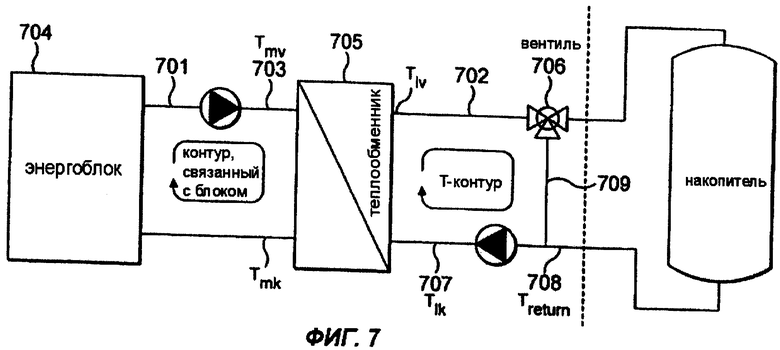

на фиг.7 представлена схема контура согласно одному из вариантов осуществления настоящего изобретения,

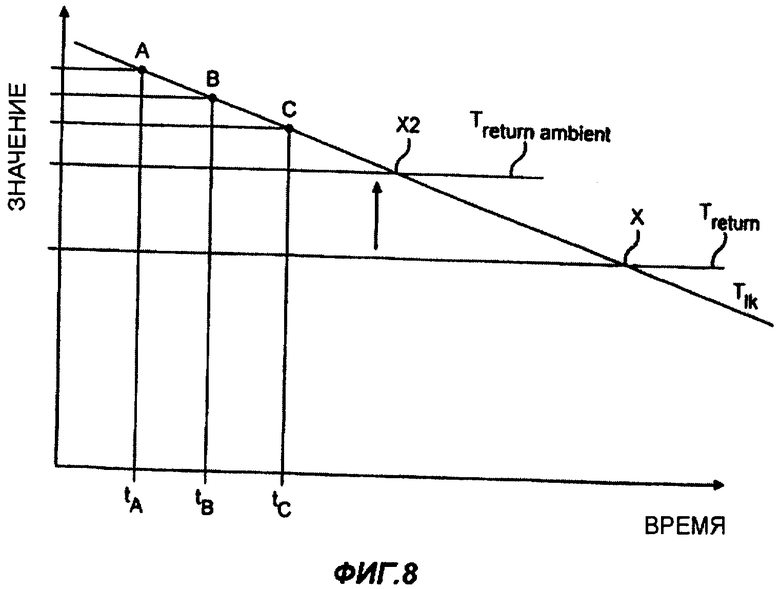

на фиг.8 представлен график изменения параметров системы в зависимости от времени.

Осуществление изобретения

Элементарный теплообменник показан на фиг.1. Он имеет первичный контур 1 с входом 2 и выходом 3, а также вторичный контур 4 с входом 5 и выходом 6. Вода или какой-либо другой хладагент прокачивается насосом 10 от теплового источника 7, например от парового котла или двигателя, через первичный контур теплообменника и снова возвращается к источнику 7. Во вторичной ветви хладагент прокачивается насосом 11 от тепловой нагрузки 8, например от радиатора, через вторичные каналы внутри теплообменника и обратно к тепловой нагрузке. Таким образом, тепло передается от первичного контура к вторичному. Реальная температура воды во вторичном контуре является функцией перепада температур между двумя контурами, теплового кпд конструкции теплообменника, массового расхода в контурах и деградации параметров теплообменника.

На фиг.2 показаны компоненты системы согласно настоящему изобретению в бытовом (домашнем) варианте, а фиг.4 иллюстрирует предпочтительную схему их размещения. В типичном комбинированном тепловом и электрическом (КТЭ) блоке, установленном в домашних условиях, горячая вода из КТЭ-блока посредством насоса 2 подается к радиаторам 1, распределенным по дому. При циркуляции воды по отопительному контуру тепло расходуется в радиаторах. Холодная вода в конечном счете после прохождения по всему контуру возвращается к КТЭ-блоку через обратный клапан 3 и фильтр 4.

Вода, поступающая в КТЭ-блок, попадает в магистраль 5, соединяющую трубопровод для возврата воды с тепловым насосом 6, с паровым котлом 8, а также с баком 9, накапливающим тепло (теплонакапливающим баком). Если вода, возвращаясь от обслуживаемого оборудования, имеет особо низкую температуру, для ее предварительного нагрева применяют тепловой насос 6. Необходимость задействовать тепловой насос, нагревающий воду до заранее определенного уровня, может возникнуть в ситуации, когда двигатель 19 должен иметь максимальную нагревательную способность, т.е. чтобы он был способен, например, обеспечить максимальный перепад между температурами хладагента на входе и выходе. Это позволит двигателю нагреть используемую воду до требуемой температуры. В тепловой насос вода подается с помощью водяного насоса 7. В качестве двигателя 19 можно использовать газовый, бензиновый или какой-либо другой двигатель. Наиболее предпочтителен в данном случае дизельный двигатель внутреннего сгорания.

Кроме того, с той же целью предварительного нагрева воду можно отвести в паровой котел 8. Имеется также трубопровод с холодной стороны теплонакапливающего бака 9, предназначенный для получения холодной воды. Ее используют в качестве поглотителя тепла, генерированного КТЭ-блоком. Эта процедура далее будет описана более подробно.

Вода выходит из магистрали 5 через соединительную трубу 10, подведенную к теплообменнику, и фильтр 11. Насос 13 направляет воду во входной порт (входное отверстие) 121 теплообменника 12, находящийся во вторичной (т.е. холодной) его ветви. Вода проходит через указанную ветвь к выходу 122, нагреваясь потоком горячей воды, циркулирующим в первичной ветви теплообменника между портами 123 и 124.

В первичной ветви теплообменника насос 20 осуществляет циркуляцию первичного потока воды через теплообменник по направлению к двигателю 19. Вода проходит в каналы охлаждения, находящиеся внутри двигателя, нагревается и возвращается к теплообменнику у порта 123. Для предварительного нагрева первичного контура и ускорения процесса повышения его температуры предусмотрена возможность присоединения к нему электрического нагревателя.

Уровень воды первичного контура поддерживается за счет соответствующего компенсирующего блока 23. Указанный блок позволяет небольшим количествам воды перетекать из вторичного контура непосредственно в первичный контур. Тем самым гарантируется, что охлаждающий объем, окружающий двигатель, всегда заполнен. Понижение уровней хладагента по периметру двигателя могло бы привести к перегреву и разрушению устройства. Массовый расход воды в первичном контуре и вокруг двигателя желательно поддерживать постоянным.

Вода, выходящая со стороны вторичного контура теплообменника, поступает в трехлинейный управляющий смесительный вентиль 14, который распределяет водяной поток между трубопроводом 21 обратной связи (повторной циркуляции) и выходным каналом 22. Трубопровод 21 позволяет осуществить повторную циркуляцию воды по вторичному контуру теплообменника, с каждой циркуляцией увеличивая расход потока и повышая температуру вторичной воды во вторичном контуре. Кроме того, в одном из вариантов осуществления изобретения производительность насоса 13 можно регулировать таким образом, чтобы расход изменялся в соответствии с регулирующими сигналами, поступающими от смесительного вентиля 14 или средств управления КТЭ-блоком.

Обычно КТЭ-блок функционирует в автономном режиме управления, в котором работа таких компонентов системы, как трехлинейный управляющий вентиль 14, отслеживается и регулируется локально. В предпочтительном варианте такое локальное управление осуществляется совместно с пунктом централизованного управления. Указанный пункт имеет возможность отслеживать работу локальной управляющей системы конкретного КТЭ-блока, управлять ею и даже выполнять ее функции. Далее эти управляющие средства рассматриваются более подробно.

Как показано на фиг.2 и 4, такие компоненты, как управляющий смесительный вентиль 14 и насос 13, регулируются локальным управляющим модулем (контроллером) 27 КТЭ-блока. Указанный модуль получает сигнал по управляющей линии 25 от датчика 24 температуры, который измеряет температуру хладагента, возвращающегося к двигателю 19. Кроме того, управляющий модуль по линии 26 получает от двигателя 19 сигнал, характеризующий нагрузку двигателя и/или его температуру, а также входной сигнал, характеризующий потребности обслуживаемого оборудования в тепле. Данный сигнал может поступать, например, от термостата, установленного в указанном оборудовании с целью регулирования его температуры. Управляющий модуль 27, получающий сигнал, характеризующий нагрузку двигателя и/или его температуру, вычисляет для конкретного двигателя и нагрузки максимальную температуру возврата хладагента, поступающего к двигателю по первичной ветви теплообменника. Указанная температура может быть найдена с помощью просмотровой таблицы, введенной в управляющий модуль, или рассчитана с учетом дополнительных параметров, например, таких как температура окружающей среды и другие факторы. Управляющий модуль имеет своей целью довести до максимума выходную температуру двигателя, т.е. входную температуру у порта 123, и выполняет эту функцию, определяя температуру воды, требуемую у порта 124 для достижения указанной выходной температуры при данной мощности двигателя, генерирующего тепло, в текущих условиях. Эту величину можно рассчитать, т.к. для данной нагрузки двигателя и для данных рабочих условий количество тепла на выходе данного двигателя будет известно.

Управляющий модуль 27 посылает регулирующий сигнал смесительному вентилю 14 по управляющей линии 28. Указанный вентиль используется для регулирования количества воды, которое отводится по трубопроводу 21 повторной циркуляции. Температуру у порта 124 постоянно измеряют до тех пор, пока не будет достигнута максимальная температура возврата. Сразу после этого управляющий модуль посылает смесительному вентилю регулирующий сигнал для отвода воды по каналу 22. При таком изменении нагрузки двигателя температура воды у порта 124 достигает максимума, причем смесительный вентиль можно регулировать, поддерживая максимальную температуру воды, возвращающейся к двигателю.

Например, при больших нагрузках двигатель будет выделять большие количества тепла и, таким образом, потребует более высоких уровней охлаждения, гарантирующих, что он не нагреется до предельно допустимой рабочей температуры и не перегреется. Поэтому при таких нагрузках возвратную температуру у порта 124 нужно понизить до уровня, обеспечивающего достаточное охлаждение двигателя. Для этого смесительный вентиль 14 уменьшит или полностью прекратит повторную циркуляцию воды по трубопроводу 21. Вся горячая вода, дошедшая до смесительного вентиля, будет отведена к каналу 22, чтобы отвести от двигателя нужное количество тепла. Сразу же после стабилизации уровня отводимого тепла двигателя управляющий смесительный вентиль через управляющий модуль получает возможность точно отрегулировать количество повторно циркулирующей воды, требуемое для достижения стабильной температуры возврата.

Воду, которая выходит из смесительного вентиля, расположенного на соединительном канале 22, можно подать в теплонакапливающее устройство или отвести к обслуживаемому оборудованию по выходной линии 15.

Потоки воды централизовано регулируются локальным управляющим модулем 27, контролирующим вентили и насосы внутри КТЭ-блока. В добавление к управляющим сигналам от двигателя и датчика температуры модуль 27 получает также сигналы от обслуживаемого оборудования, несущие информацию о потребностях указанного оборудования в тепле и электрической энергии. Совместно с другим устройством внутри КТЭ-блока, генерирующим и накапливающим тепло, управляющий модуль может регулировать двигатель и теплообменник в плане согласования подачи тепла с потребностями обслуживаемого оборудования.

Управляющий модуль можно через управляющие линии 29, 30 связать с пунктом 35 централизованного управления. Локальный управляющий модуль 27 КТЭ-блока может регулировать работу данного блока автономно в нормальном режиме без вмешательства центрального пункта. Однако предпочтительно, чтобы он посылал относящуюся к КТЭ-блоку информацию в указанный пункт 35, выполненный с возможностью отслеживать работу данного блока. Если пункт 35 централизованного управления определяет, что КТЭ-блок функционирует неправильно, он может произвести соответствующую дистанционную корректировку, используя управляющие линии 29, 30. Пункт 35 централизованного управления в состоянии подобным образом контролировать еще несколько КТЭ-блоков (31, 32, 33, 34), а также планировать техническое обслуживание каждого блока и/или всех блоков, чтобы вывести на максимальный уровень общую эффективность технического обслуживания и функционирования.

Обычно горячая вода выходит из смесительного вентиля и передается к обслуживаемому оборудованию по выходной линии 15. Указанная линия присоединена к дополнительному смесительному вентилю 17, который может смешивать выходящую горячую воду с водой, имеющей промежуточную температуру и поступающей из магистрали 5 по линии 18. Таким образом, прибавляется дополнительный уровень управления. Если поступающая в магистраль вода все еще имеет температуру, достаточно высокую для подачи в обслуживаемое оборудование (т.е. если ее температура близка к уровню тепловых потребностей указанного оборудования или соответствует этому уровню), ее можно направить на повторную циркуляцию по линии 18, смешать эту воду с водой, выводимой из КТЭ-блока посредством насоса 2, и подвести к радиаторам 1 обслуживаемого оборудования.

Выходная линия (труба) 15 подведена также к соединительному каналу 22, который, в свою очередь, связан с выходом парового котла и с теплонакапливающим или теплоотводящим устройством.

Если по некоторым причинам КТЭ-блок не сможет соответствовать тепловым потребностям обслуживаемого оборудования или если потребность указанного оборудования в электрической энергии равна нулю, управляющий модуль 27 может активировать паровой котел, чтобы обеспечить альтернативный тепловой источник. В ситуации, когда электричество не востребовано или требуется в небольших количествах, модуль 27 может полностью выключить двигатель или понизить его выходную мощность. Тогда тепло будет генерироваться главным образом за счет теплового насоса и/или парового котла.

В альтернативном варианте управляющий модуль может согласовать только тепловую потребность обслуживаемого оборудования, используя избыток электрической энергии, произведенной двигателем, для питания теплового насоса и/или парового котла за счет дополнительного тепла, генерируемого электрическим образом. В результате будет достигнут максимальный уровень эффективности блока, соответствующий тепловым потребностям обслуживаемого оборудования.

Теплонакапливающие баки 9 выполняют функцию теплоотводящих компонентов. Они поглощают избыточное тепло, генерированное КТЭ-блоком во время периодов времени, когда производство тепла превышает потребность в нем. Подключение теплонакапливающих баков позволяет КТЭ-блоку работать в ситуации, характеризуемой небольшой потребностью в тепле и более высокой потребностью в электрической энергии, т.к. от двигателя, пока он вырабатывает электричество, можно отвести избыток тепла. Кроме использования баков для приема горячей воды, их можно применять также в качестве теплового источника для обслуживаемого оборудования. Когда температура бака достигает уровня, согласующегося с температурными потребностями указанного оборудования, воду можно использовать для непосредственного питания этого оборудования через магистраль и линию 18.

Во время нормального режима работы КТЭ-установки, размещенной, например, в доме, потребности обслуживаемого оборудования в электричестве и тепле будут изменяться. Для достижения максимально возможной эффективности КТЭ-блока как единого целого управляющий модуль должен динамично реагировать на эти изменения. Управление КТЭ-блоком и двигателем зависит от нескольких факторов и параметров, принимаемых управляющим модулем 27.

Конструкция КТЭ-блока, функционирующего совместно с теплонакапливающими баками и альтернативными нагревающими системами, такими как тепловой насос, обеспечивает маневренность управляющей системы в плане соответствия потребностям обслуживаемого оборудования. Во время нормального режима работы управляющий модуль будет непрерывно отслеживать указанные потребности и для их удовлетворения соответствующим образом регулировать двигатель и потоки внутри КТЭ-блока. Однако при достижении пределов возможностей системы или при формировании необычных условий возникают проблемы. В таких обстоятельствах, чтобы отрегулировать КТЭ-блок, управляющий модуль должен осуществить альтернативные действия.

Далее в качестве примера будут описаны четыре ситуации функционирования КТЭ-блока.

Ситуация 1:

Теплонакапливающие баки функционируют на полную мощность и не могут больше аккумулировать какое-либо количество дополнительного тепла. КТЭ-установка включена, причем потребность обслуживаемого оборудования сводится только к электрической энергии, но не к теплу (например, включен электрочайник). В этой ситуации двигатель нельзя запустить в действие, т.к. у теплонакапливающей системы не хватает мощности для его охлаждения. В таком случае можно использовать теплопоглотитель, внешний по отношению к КТЭ-установке. Например, по аналогии с устройством обычного автомобильного двигателя это может быть радиатор с воздушным охлаждением. Без дополнительного теплопоглотителя двигатель не может работать, и удовлетворить потребности обслуживаемого оборудования с помощью КТЭ-блока будет невозможно.

Ситуация 2:

Тепловой мощности теплонакапливающих баков достаточно только для того, чтобы позволить двигателю удовлетворить потребность в электрической энергии. Если указанная потребность отменяется, потребность в любом количестве тепла можно удовлетворить посредством теплонакапливающих баков с горячей водой. В такой ситуации спрос на ограниченное количество электрической энергии можно удовлетворить за счет работы двигателя. Если в указанных баках имеется достаточно тепла, их можно использовать для удовлетворения любой потребности обслуживаемого оборудования в тепле. При этом работа двигателя зависит только от потребности в электричестве, обеспечиваемой КТЭ-блоком.

Ситуация 3

Потребность обслуживаемого оборудования в тепле растет, а потребность в электрической энергии мала. В этой ситуации управляющий модуль для удовлетворения указанных требований будет использовать теплонакапливающие баки. При достижении предварительно определенной минимальной температуры в баках управляющий модуль включит двигатель и начнет выведение баков на нормальный температурный уровень. При этом включение двигателя в данном случае не является обязательным, если минимальный уровень нагрева теплонакапливающих баков не достигнут, а потребность в электрической энергии равна нулю. В том случае, когда двигатель работает при низкой потребности в электрической энергии, управляющий модуль включит тепловой насос, выполняющий функцию нагрузки для электричества, генерируемого двигателем, причем двигатель сам по себе будет вырабатывать дополнительное тепло.

Ситуация 4:

Имеет место высокая потребность обслуживаемого оборудования в тепле. В такой ситуации двигатель не может самостоятельно удовлетворить указанную потребность. Поэтому для решения проблемы управляющий модуль включит паровой котел, а возможно также и тепловой насос. В данном случае использование двигателя является необходимым.

Систему теплопередачи можно оборудовать также и другими средствами отвода тепла от теплового источника. Например, в случае применения двигателя внутреннего сгорания можно использовать теплообменник на выхлопных газах, предназначенный для отвода тепла от газов, выходящих из двигателя. Такой теплообменник можно вмонтировать в водяной теплообменник или сконструировать его в виде отдельного блока, присоединенного к обслуживаемому оборудованию. Теплообменник на выхлопных газах для обнаружения любой его неисправности можно контролировать с помощью управляющей системы, использующей термометры таким же образом, как и в водяном теплообменнике.

Кроме того, встречаются ситуации, в которых для предварительного нагрева воды во вторичном контуре управляющий модуль должен применять тепловой насос. Такие условия имеют место, когда вода, возвращающаяся от обслуживаемого оборудования, имеет относительно низкую или экстремально низкую температуру. Например, если для указанного оборудования требовалась температура 80°С, а двигатель в нормальном режиме работы смог обеспечить ее повышение до 30°С, он сам по себе не может удовлетворить предъявляемые оборудованием требования. В этом случае управляющий модуль включит устройство предварительного подогрева (это может быть паровой котел или тепловой насос), которое предпочтительно питать электроэнергией, вырабатываемой двигателем. Дополнительным преимуществом такого варианта является увеличение электрической нагрузки, в свою очередь повышающее количество отводимого тепла (как это было описано выше).

Например, если температура возвращаемой воды (температура возврата) в системе составляет 30°С, для ее повышения до 50°С можно было бы использовать тепловой насос. После этого у КТЭ-блока появляется возможность увеличить температуру возврата на остальные 30°С, чтобы довести ее до требуемого уровня 80°С. В зависимости от окружающих условий и температуры внешней среды температура возврата после обслуживаемого оборудования может существенно колебаться, например, в интервале от 25°С до 65°С. Поэтому управляющий модуль будет постоянно отслеживать как указанную температуру, так и потребности в нагреве и включать устройство предварительного подогрева, когда это необходимо.

На фиг.3 показан вариант осуществления изобретения, в котором каждый из портов 121, 122, 123 и 124 теплообменника снабжен датчиком 321, 322, 323, 324 температуры, считывающим температуру у своего порта. Полученные показания по коммуникационным линиям 331, 332, 333 и 334 передаются в управляющий блок 335, который использует полученную информацию для определения кпд теплообменника. Датчики температуры можно установить снаружи теплообменника или в альтернативном варианте внутри трубопровода или в термокарманах, сформированных во внутреннем объеме теплообменника или трубопровода. Управляющий блок 335 может составлять часть главного локального управляющего модуля 27 или в порядке альтернативы представлять собой отдельный компонент, связанный с указанным модулем 27.

На фиг.5 представлен пластинчатый теплообменник, термокарманы которого сформированы в виде отверстий в пластинах, составляющих конструкцию теплообменника. В этой конструкции предусмотрена возможность разместить термокарманы непосредственно в теплообменнике, что позволяет установить термометры или датчики температуры близко к его входному и выходному каналам. С помощью такого устройства можно точно измерить температуры у четырех портов теплообменника. В изображенном на фиг.5 пластинчатом теплообменнике теплая и холодная текучие среды протекают между пластинами по траекториям, указанным стрелками. При изготовлении пластин отверстия располагают близко к каждому из углов, чтобы вода распределялась в пространствах между пластинами.

На фиг.6 показан еще один вариант размещения термометров или датчиков температуры внутри теплообменника. В данном случае изображен теплообменник, в котором отверстия сформированы во внутреннем объеме пластинчатой конструкции, причем отверстие проходит по всей ширине теплообменника. Указанные отверстия создают пространство для размещения термокарманов на участках, противолежащих соединительным патрубкам, и позволяют установить термометры или датчики 401, 402, 403, 404 у любой точки поверхности теплообменника.

Управление и отслеживание состояния системы теплопередачи, а также вычисление кпд теплообменника основываются на данных о температуре, поступающих от теплообменника и энергоблока. Температурный сигнал от энергоблока соотносится с выработкой тепла этим блоком в данный момент. Значение кпд теплообменника можно вычислить локально с помощью управляющего модуля 27 или в альтернативном варианте дистанционным образом посредством пункта 35 централизованного управления.

Далее со ссылкой на фиг.7 поясняется методика расчета, примененная для определения кпд КТЭ-блока.

Управляющая система использует три различных типа параметров, а именно переменные параметры, постоянные параметры, характеризующие состояние системы, и системные постоянные.

Переменные параметры:

Это переменные параметры, отслеживаемые постоянно:

Постоянные параметры, характеризующие состояние системы:

Это характерные величины, которые описывают состояние системы и обычно часто калибруются. В число этих параметров входят:

Системные постоянные:

Эти параметры задаются для данного КТЭ-блока исходя из особенностей обслуживаемого оборудования:

Как показано на фиг.7, контур 701, связанный с источником тепла, и Т-контур 702 соответствуют первичному и вторичному контурам теплообменника.

Выше уже указывалось, что КТЭ-блок можно регулировать локально в автономном режиме или в альтернативном варианте дистанционно посредством пункта централизованного управления. В обычном режиме работы данный блок регулируется в соответствии со схемой, представленной на фиг.7.

Эффективность теплообменника можно повысить, поддерживая в каждой из его ветвей стабильные условия. Задачей управляющих устройств по настоящему изобретению является регулирование системы с целью стабилизации входной температуры Tmv (703) теплообменника. В существующих системах контроля температуры для этого температуру Т-контура выводят на уровень Tmv посредством прямых температурных замеров. Однако регулировка такого типа функционирует с большим запаздыванием из-за теплоемкости двигателя, времени, требуемого для прохождения хладагента через энергоблок 704, и запаздывающего срабатывания трехлинейного вентиля 706. Вследствие изменений нагрузки, подключенной к энергоблоку, и вариаций выработки тепла энергоблоком флуктуация температуры Tmv происходит в недопустимо широких пределах.

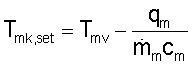

В рамках настоящего изобретения предлагается проводить непрерывное вычисление новой заданной температурной рабочей точки Tmk, set на основании реальной выработки тепла энергоблоком с привлечением данных измерений массового расхода и удельной теплоемкости контура, связанного с источником тепла. Заданная температурная рабочая точка выполняет для трехлинейного вентиля 706 функцию запускающего сигнала. Вычисляют этот параметр следующим образом:

Разницу между вычисленным значением Tmk, set и значением Tmk, измеренным у входа в теплообменник 705, применяют для управления трехлинейным управляющим вентилем. Смысл указанной регулировки в данном случае заключается в том, что у регулирующей петли запаздывание по времени уменьшается, т.к. теплоемкость двигателя и время, требуемое для прохождения хладагента через энергоблок, не влияют на процедуру регулирования. Кроме того, теплоемкость двигателя может на этом этапе играть роль динамического противовеса, помогающего поддерживать величину Tmv на постоянном уровне.

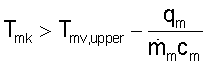

В ситуации, когда температура двигателя начинает расти, управляющей системе нужно определить, нужно ли его отключать, чтобы избежать перегрева. Максимальная температура двигателя задается значением Tmv, upper. Поэтому, если значение Tmv достигает этого уровня, двигатель будет перегреваться. В системе параметр Tmv, upper представляет собой заранее определенную величину, которая зависит от свойств конкретного двигателя и характеристик КТЭ-блока. Управляющая система потребует остановить энергоблок, когда для конкретного отрезка времени (равного, например, 10 с) будет выполняться следующее уравнение:

В альтернативном варианте используют разницу температур Тlk (707) и Treturn (708). Когда Treturn сближается с Тlk, это означает, что трехлинейный вентиль полностью открыт, т.е. повторное возвращение хладагента к теплообменнику через трубопровод 709 прекращено. В результате система больше не имеет возможности повышать свою температуру. При выполнении этого условия энергоблок отключается. Однако если Treturn значительно ниже Тlk, это означает, что трехлинейный вентиль все еще предоставляет пространство для регулирования температуры.

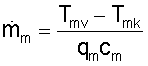

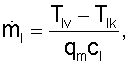

Системные постоянные калибруют при функционировании системы на стабильном уровне в течение определенного периода времени (равного, например, 1 мин). Когда система стабилизирована, можно откалибровать постоянные параметры, характеризующие теплоемкости потоков  и

и  , которые проходят соответственно через контур, связанный с источником тепла, и Т-контур. При этом используются следующие уравнения:

, которые проходят соответственно через контур, связанный с источником тепла, и Т-контур. При этом используются следующие уравнения:

(где  и

и  - значения массовых расходов для потоков, протекающих соответственно через контур, связанный с источником тепла, и Т-контур).

- значения массовых расходов для потоков, протекающих соответственно через контур, связанный с источником тепла, и Т-контур).

Переменные и постоянные параметры, измеренные системой, можно использовать для оценки состояния КТЭ-блока и при наличии неполадок для выявления его неисправных компонентов. Как отмечалось выше, локальная управляющая система может оценить состояние КТЭ-блока автономно. В альтернативном варианте для пункта централизованного управления предусмотрена возможность дистанционным образом отслеживать работу энергоблока, регулировать его и даже выполнять функции локального управляющего модуля.

С целью выявления любой неисправности можно также прокалибровать и отслеживать показания термометров, подключенных к теплообменнику. Когда после продолжительной работы двигатель останавливают, выработка тепла двигателем уменьшается до тех пор, пока его температура не достигнет температуры окружающей среды. Поскольку при этом циркуляция потока в теплообменнике продолжается, все четыре измерительные точки быстро окажутся при той же стабильной температуре. Этот эффект применяют для калибровки четырех термометров, находящихся в теплообменнике. Заключение о неисправности одного из термометров можно сделать в том случае, когда он показывает температуры, колебания которых превышают определенный предел, характерный для остальных термометров.

Применение описанных выше постоянных параметров, характеризующих состояние системы, и переменных параметров предоставляет возможность оценить состояние ее компонентов и, в частности, теплообменника. Использование управляющей системы (как локальным, так и централизованным образом) позволяет выявить много проблем, которые можно разделить, по меньшей мере, на три уровня.

Проблемы первого уровня могут потребовать, чтобы локальная управляющая система послала в систему централизованного управления сигнал, сообщающий о нарушении оптимальных условий работы КТЭ-блока. Например, локальный управляющий модуль может указать пользователю или пункту централизованного управления, что теплообменник работает не в оптимальном режиме. Для продолжения работы КТЭ-блока эти условия некритичны.

Проблемы второго уровня имеют более критичный характер и требуют осмотра или технического обслуживания КТЭ-блока. Исходящие из управляющей системы показания, соотносящиеся со вторым уровнем, могут иметь в своей основе отслеживание работы КТЭ-блока в течение некоторого периода времени. Предпочтительно, чтобы они или связанное с ними предупреждение идентифицировались заранее посредством регистрации обнаруженной тенденции и сообщения о прогнозируемом времени достижения "опасного" уровня. В частности, уменьшение массового расхода в Т-контуре указывает на вероятность того, что начинается процесс выхода из строя циркуляционного насоса.

Проблемы третьего уровня критичны и требуют немедленной остановки энергоблока. Они могут быть связаны, например, с его перегревом.

Предпочтительно, чтобы состояние КТЭ-блока отслеживалось и регистрировалось непрерывно. Тем самым обеспечивается накопление предыдущих данных для каждого из измеренных переменных параметров системы. Эту информацию можно сохранять локально или в альтернативном варианте передавать в систему централизованного управления. Таким образом, имеется возможность выявить тенденции изменения указанных данных и сопоставить их с другими переменными параметрами, например с температурой атмосферного воздуха, чтобы оценить работу каждого индивидуального КТЭ-блока.

Критичным компонентом такого КТЭ-блока является теплообменник. Его поломка будет означать, что всю систему необходимо остановить. В данном случае это один из компонентов, о которых известно, что они деградируют во времени. Поэтому производительность теплообменника непрерывно отслеживают, как это будет описано далее. Предусмотрена также и возможность периодического проведения такой процедуры.

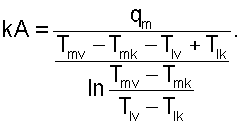

Кроме того, можно вычислить кпд теплообменника и, как указывалось выше, использовать полученный результат для прогнозирования и планирования необходимого технического обслуживания теплообменника. Указанный параметр (кА) теплообменника рассчитывают следующим образом:

В процессе деградации теплообменника, например, из-за обызвествления и/или коррозии его эффективность (характеризуемая параметром kA) уменьшается. Определение kA приведено выше. Этот параметр можно вычислить, измеряя температуры в различных зонах теплообменника. Управляющая система отслеживает и регистрирует значения kA во времени, а затем указанные величины можно использовать, чтобы определить скорость деградации теплообменника. Для конкретного теплообменника собранные данные можно сопоставить с известной оперативной информацией и оценить, нуждается ли он в замене и/или в техническом обслуживании. На фиг.8 показано, каким образом качество работы теплообменника ухудшается со временем. Как видно из этой фигуры, одновременно с деградацией теплообменника происходит снижение параметра Tlk, т.е. максимальной температуры хладагента Т-контура, при которой он может поступить в теплообменник для поддерживания параметра Tmv на постоянном уровне. Деградация кпд теплообменника приводит к уменьшению температуры возврата в трубопроводе, ведущем от обслуживаемого оборудования, тогда как поддержание указанной температуры необходимо для поддерживания нагрева двигателя ниже его максимальной рабочей температуры Tmv, upper (деградация означает, что теплообменник не в состоянии перенести тепло от контура, связанного с источником тепла, к Т-контуру). Это может составить дополнительную проблему при повышении температуры окружающей среды, т.к. при этом увеличивается температура возврата, тем самым еще больше уменьшая охлаждающую способность хладагента для контура, связанного с источником тепла.

Как показано на фиг.8, когда Тlk достигает уровня Treturn (точка X), система теряет способность охлаждения и дальнейшее поглощение тепла от контура, связанного с источником тепла, становится невозможным. При повышении температуры окружающей среды точка Х пересечения графиков смещается, как показано на фиг.8, к положению Х2 (см. параметр Treturn ambient, показанный на фиг.8). При этом для системы складывается критическая ситуация, требующая немедленного отключения КТЭ-блока и проведения требуемого технического обслуживания. В связи с этим управляющая система может определять критическую точку Х на основании текущих значений температуры возврата и кпд теплообменника в комбинации с требованиями, предъявляемыми двигателем.

На фиг.8 показано, что, регистрируя данные для точек А, В, С во время работы теплообменника в моменты tA, tB, tC, можно зарегистрировать процесс деградации и экстраполировать его таким образом, чтобы запланировать проведение соответствующего технического обслуживания прежде, чем КТЭ-блок придется отключить.

Каждое конкретное обслуживаемое оборудование будет предъявлять различные требования. Например, в некоторых системах параметр Treturn может никогда не превышать 60°С, в то время как для других систем максимальная температура возврата будет составлять 40°С. По сравнению со вторым вариантом в первом случае нужен теплообменник с более высокой способностью теплопередачи. Во втором случае возникнет необходимость поддерживать теплообмен после системы с более низкой температурой возврата даже тогда, когда деградация теплообменника в обеих системах происходит одинаково. На фиг.8 у точки Х2 показано, как увеличение температуры возврата воды (эта температура изображена в виде линии Treturn ambient) понижает время допустимой работы теплообменника до момента пересечения графиков Treturn и Tlk. Такое увеличение Treturn с последующим сокращением времени до требуемого технического обслуживания теплообменника могло бы быть, например, следствием летнего повышения температур окружающей среды. Применяя комбинацию постоянных параметров, характеризующих состояние системы, и системных постоянных, настоящее изобретение предлагает расчетную методику определения того, достаточен ли кпд теплообменника, чтобы удовлетворить текущие потребности КТЭ-блока, или необходимо провести для него техническое обслуживание или замену деталей.

В других ситуациях необходимость полностью отключить блок может не возникнуть, но вместо этого может потребоваться подача управляющей команды, чтобы отрегулировать выход энергии, выделяемой энергоблоком или двигателем. Таким образом можно отсрочить отправление заявки на проведение необходимого ремонта или технического обслуживания, т.к. энергоблок имеет возможность функционировать на пониженном уровне в течение какого-то времени до момента запланированного ремонта.

Как указывалось выше, можно провести также отслеживание состояния и других компонентов, входящих в КТЭ-блок. Например, регистрация величин потоков  и

и  в контуре, связанном с источником тепла, и в Т-контуре соответственно в зависимости от времени может выявить проблемы, связанные с обызвествлением трубопроводов входящих в систему, или вызванные неисправными циркуляционными насосами. Зарегистрированные данные можно сопоставить с известной информацией для конкретных насосов, установленных в КТЭ-блоке. Если величина потока снижается ниже определенного уровня, нужно послать заявку на ремонт. В альтернативном варианте, если поток резко уменьшается, потребуется посланная КТЭ-блоку команда на остановку до тех пор, пока не будет заменен соответствующий компонент.

в контуре, связанном с источником тепла, и в Т-контуре соответственно в зависимости от времени может выявить проблемы, связанные с обызвествлением трубопроводов входящих в систему, или вызванные неисправными циркуляционными насосами. Зарегистрированные данные можно сопоставить с известной информацией для конкретных насосов, установленных в КТЭ-блоке. Если величина потока снижается ниже определенного уровня, нужно послать заявку на ремонт. В альтернативном варианте, если поток резко уменьшается, потребуется посланная КТЭ-блоку команда на остановку до тех пор, пока не будет заменен соответствующий компонент.

Пункт централизованного управления КТЭ-блоками согласно настоящему изобретению можно использовать для накопления и отслеживания оперативных данных по нескольким КТЭ-блокам и нескольким комплектам обслуживаемого оборудования. Такой пункт отслеживает параметры каждого КТЭ-блока и прогнозирует время требуемых ремонтов или технического обслуживания. Можно запланировать указанное обслуживание и для других КТЭ-блоков, размещенных в той же зоне. Кроме того, пункт централизованного управления может выделить приоритетные случаи, например, когда из-за перегрева ломается КТЭ-блок, обслуживающий оборудование в больнице. В таких обстоятельствах техническое обслуживание других блоков можно отложить до тех пор, пока на вышедшем из строя КТЭ-блоке не будут проведены срочные работы.

Информацию можно передавать в реальном времени, но предпочтительно делать это ночью, имея данные, собранные локальным управляющим модулем по каждому КТЭ-блоку. Кроме того, для каждого КТЭ-блока предусмотрена возможность принимать управляющие сигналы от пункта централизованного управления. Например, данный пункт можно снабдить индикатором нагрузки двигателя. Тогда он может управлять двигателем таким образом, чтобы тот гарантированно не достиг максимума разрешенных рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕПЛОПЕРЕДАЧИ И СПОСОБ ОБЕСПЕЧЕНИЯ ФУНКЦИОНИРОВАНИЯ ЭТОЙ СИСТЕМЫ | 2008 |

|

RU2376529C1 |

| КОНТУРНАЯ УСТАНОВКА РАСПРЕДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ДЛЯ ВОЗМОЖНОСТИ ПОДДЕРЖАНИЯ ЗАДАННЫХ КЛИМАТИЧЕСКИХ ПАРАМЕТРОВ | 2024 |

|

RU2827070C1 |

| МОДУЛЬНОЕ МУЛЬТИЭНЕРГЕТИЧЕСКОЕ ТЕРМОДИНАМИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2534184C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ИСТОЧНИКОМ ПИТАНИЯ | 2005 |

|

RU2355091C2 |

| МОДУЛЬНЫЙ ТРАНСПОРТИРУЕМЫЙ ЯДЕРНЫЙ ГЕНЕРАТОР | 2013 |

|

RU2648681C2 |

| ПАРОСИЛОВОЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 1994 |

|

RU2129661C1 |

| ТЕРМОДИНАМИЧЕСКИЙ КОТЕЛ НА CO2 И ТЕПЛОВОЙ КОМПРЕССОР | 2018 |

|

RU2757310C2 |

| КОМБИНИРОВАННАЯ СОЛНЕЧНО-ЭНЕРГЕТИЧЕСКАЯ СТАНЦИЯ | 2008 |

|

RU2382953C1 |

| КОНДЕНСАЦИОННЫЙ ПАРОВОЙ КОТЕЛ-УТИЛИЗАТОР | 2016 |

|

RU2715437C2 |

| СНИЖЕНИЕ СЕБЕСТОИМОСТИ МНОГОВАРИАНТНОЙ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ ПУТЕМ ИСПОЛЬЗОВАНИЯ НАИБОЛЕЕ ВЫГОДНОГО НА ДАННЫЙ МОМЕНТ ВАРИАНТА ВЫРАБОТКИ | 2005 |

|

RU2376693C2 |

Изобретение относится к системам теплопередачи. Система теплопередачи содержит тепловой источник и тепловую нагрузку, которые связаны по потоку текучей среды с теплообменником, имеющим первичный и вторичный контуры, выполненные с возможностью переноса тепла между источником тепла и тепловой нагрузкой, и трубопровод обратной связи, связывающий по потоку текучей среды выход вторичного контура с его входом, обеспечивая тем самым текучей среде, выходящей из вторичного контура, возможность возврата к входу вторичного контура, причем поток текучей среды через трубопровод обратной связи управляется в зависимости от показателей, характеризующих температуру в первичном контуре, с обеспечением за счет этого регулирования температуры первичного контура. Также описан способ управления функционированием системы теплопередачи. Технический результат: повышение эффективности и надежности теплопередачи. 2 н. и 12 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

| DE 29800376 U1, 28.05.1998 | |||

| СПОСОБ ГИДРОРАЗРЫВА УГЛЕВОДОРОДНОГО ПЛАСТА | 2016 |

|

RU2655513C2 |

| US 5819843 А, 13.10.1998. | |||

Авторы

Даты

2008-10-27—Публикация

2004-09-30—Подача