Область техники

Настоящее изобретение касается привода лопаток с изменяющимся углом установки в турбинах. В частности, оно применяется в турбинах, предназначенных для использования в авиации, в частности, для привода направляющих лопаток для впуска воздуха в компрессоры турбин, таких как турбореактивные авиационные двигатели.

Предшествующий уровень техники и техническая задача

Известные устройства для привода лопаток с изменяющимся углом установки в турбине, в частности, на входе компрессоров, обычно содержат приводной узел в виде кольца, окружающего корпус турбины, и множество рычагов или тяг. Каждый рычаг содержит первый конец, установленный на поворотной цапфе лопатки, ось которой совпадает с осью поворота лопатки, и второй конец, соединенный при помощи шарнира с приводным кольцом. Синхронизированного изменения углового положения лопаток достигают путем поворота кольца вокруг оси турбины. Для обеспечения следования движению поворота приводного кольца соединение между каждым рычагом и кольцом содержит по меньшей мере один градус свободы при повороте вокруг оси, направленной практически радиально по отношению к кольцу. Вместе с тем, поскольку рычаг установлен жестко на поворотной цапфе соответствующей лопатки, поворот кольца порождает другие относительные движения между кольцом и частью рычага, установленного на поворотной цапфе лопатки.

Движение поворота, передаваемое на лопатки, необходимо для оптимизации производительности турбины и запаса "помпажа". Для современных корпусов высокого давления большое значение имеют точность и гистерезис. Другими словами, крепление конца приводного рычага на поворотной цапфе лопатки должно быть очень точным.

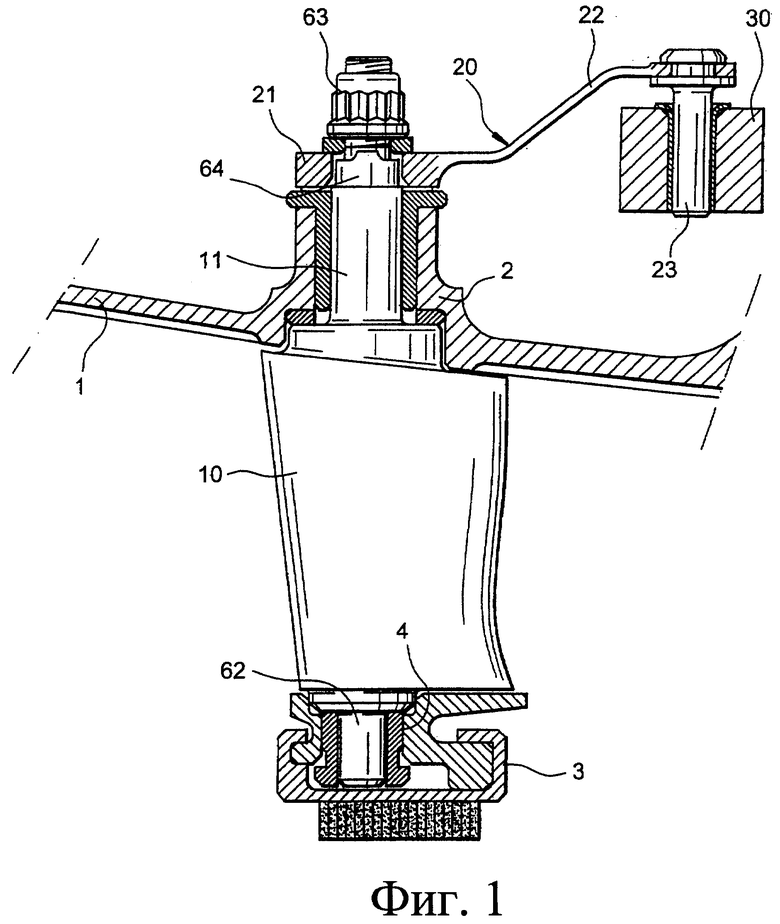

На фиг.1 показан такой механизм. Здесь изображен корпус компрессора и прилив 2, в котором установлена с возможностью поворота наружная цапфа 11 лопатки 10. Внутренняя цапфа 62 этой лопатки 10 установлена с возможностью поворота в приливе 4 внутреннего кольца 3. Приводной рычаг 20 содержит первый участок 21, жестко соединенный с наружной цапфой 11 лопатки 10 при помощи гайки 63. Второй конец 22 приводного рычага 20 содержит приводную цапфу 23, установленную с возможностью поворота в отверстии приводного кольца 30.

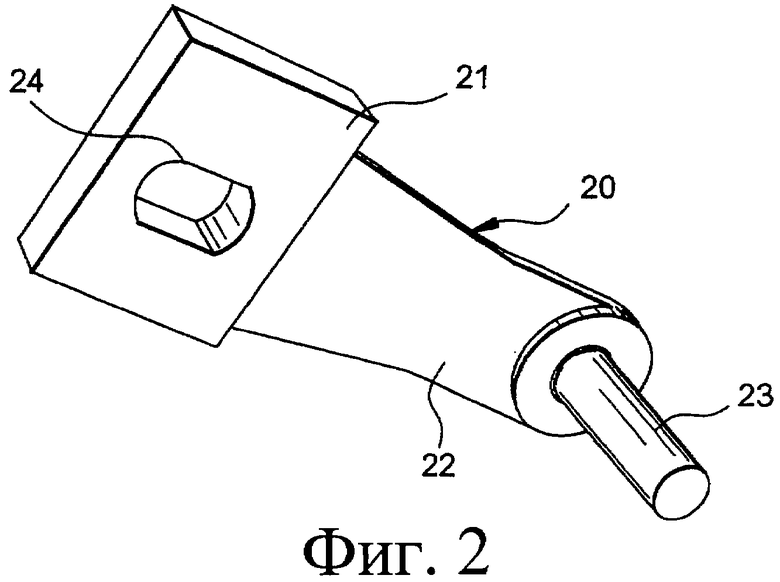

С этой целью, как показано на фиг.2, первый участок 21 приводного рычага 20 содержит квадратное отверстие 24. Соответственно, наружная цапфа 11 лопатки 10 имеет приводной квадратный профиль 64. Юстировка последнего в приводном отверстии 24 приводного рычага 20 должна быть очень точной. В связи с этим требуется сложная и дорогостоящая механическая обработка, как и для всех трансмиссионных квадратов.

Краткое изложение изобретения

В связи с вышеизложенным, основным объектом настоящего изобретения является приводное устройство, содержащее приводное кольцо и множество приводных рычагов, каждый из которых содержит первый конец, содержащий приводное отверстие и установленный на приводном участке наружной цапфы соответствующей лопатки, и второй конец, шарнирно соединенный с приводным кольцом, таким образом, что поворот приводного кольца вокруг оси турбины приводит к изменению угла установки лопаток.

В соответствии с настоящим изобретением приводной рычаг выполняют из листового металла, его приводное отверстие содержит первый приводной участок, предназначенный для контакта с приводным участком наружной цапфы, определяющей первую контактную зону "приводной рычаг/наружная цапфа" при зазоре, присутствующем между приводным участком наружной цапфы лопатки и приводным отверстием приводного рычага, в направлении, перпендикулярном первой контактной зоне, при этом поворот первого конца приводного рычага на приводном участке лопатки осуществляется через лист выборки зазора, опирающийся на боковой участок приводного рычага, практически перпендикулярный первому концу приводного рычага, через вторую контактную зону "приводной рычаг/лист для выборки зазора", практически параллельную первой контактной зоне, для прижатия приводного участка лопатки к первому концу приводного рычага в первой контактной зоне.

Согласно предпочтительному варианту выполнения настоящего изобретения боковой участок приводного рычага, на котором находится вторая контактная зона "приводной рычаг/лист выборки зазора", является перпендикулярным к плоскости листа выборки зазора, образующего приводной рычаг, при этом лист выборки зазора содержит также изогнутый участок, опирающийся на боковой участок приводного рычага второй контактной зоной "приводной рычаг/лист выборки зазора".

Предпочтительно лист выборки зазора содержит отверстие размером, аналогичным размеру приводного отверстия приводного рычага, одна сторона которого входит в контакт со стенкой выемки лопатки, расположенной у ножки наружной цапфы, образуя третью контактную зону "лист выборки зазора/наружная цапфа".

Предпочтительно первая контактная зона "приводной рычаг/приводная часть" имеет плоскую форму.

Описание фигур

Настоящее изобретение и его различные технические характеристики будут более очевидны из нижеследующего описания со ссылкой на прилагаемые чертежи, на которых:

фиг.1 изображает устройство в соответствии с настоящим изобретением, установленное в ступени компрессора турбины;

фиг.2 изображает в аксонометрии приводной рычаг из предшествующего уровня техники;

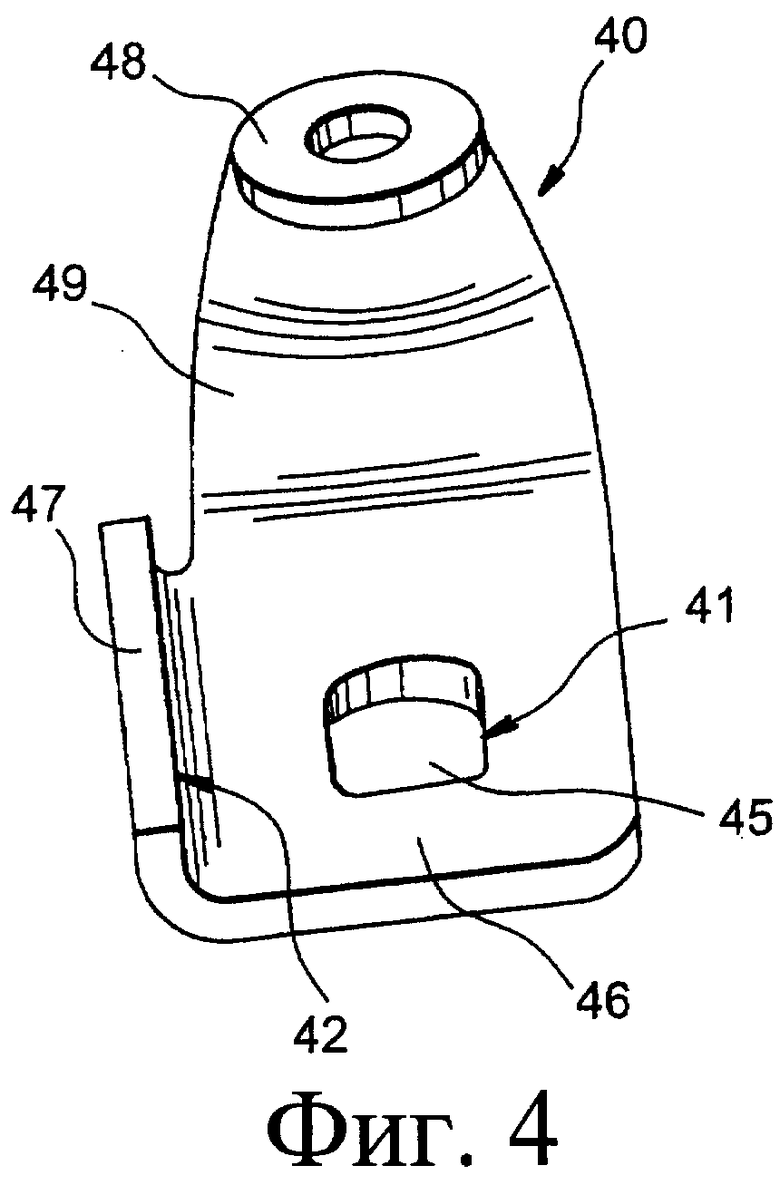

фиг.3 - в разрезе устройство в соответствии с настоящим изобретением;

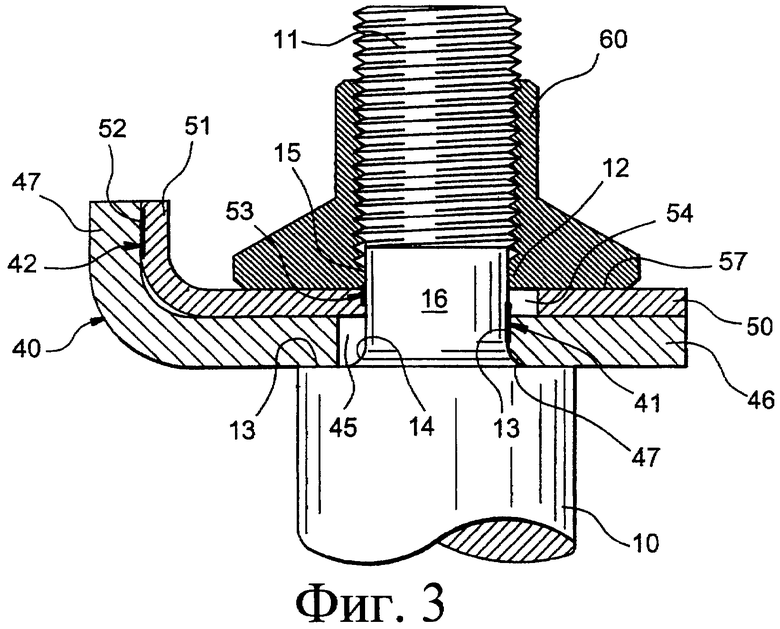

фиг.4 - в аксонометрии приводной рычаг устройства в соответствии с настоящим изобретением;

фиг.5 - в аксонометрии лист выборки зазора, используемый в устройстве в соответствии с настоящим изобретением;

фиг.6 - в аксонометрии устройство в соответствии с настоящим изобретением.

Подробное описание варианта выполнения настоящего изобретения

На фиг.3 все основные новые элементы показаны в разрезе.

В первую очередь на этой фигуре следует отметить лопатку 10 и, в частности, ее наружный конец, то есть наружную цапфу 11, соединенную с лопаткой 10 при помощи приводного участка 16. Последний характеризуется сужением или выемкой 12 относительно диаметра наружной цапфы 11. Второй основной деталью устройства является приводной рычаг 40, первый конец 46 которого показан на фигуре. Последний содержит приводное отверстие 45, несколько более широкое, чем сечение приводного участка 16 лопатки 10 и наружной цапфы 11, но менее широкое, чем основная часть лопатки 10, благодаря чему на последнюю может опираться приводной рычаг.

Поворот лопатки 10 приводным рычагом 40 осуществляется первой контактной зоной 41 на контактном участке 13 приводного участка 16 лопатки 10, находящемся в контакте с внутренней стенкой приводного отверстия 45 приводного рычага 40. Эта первая контактная зона 41 выполнена на первом конце 46 приводного рычага 40 со стороны, противоположной боковому участку 47, изогнутому под углом примерно в 90° по отношению к первому концу 46. Принципиальной задачей настоящего изобретения является обеспечение тесного контакта между контактным участком 13 приводного участка 16 лопатки 10 и первым концом 46 приводного рычага 40 в первой контактной зоне 41.

Для этого используют лист 50 выборки зазора, содержащий отверстие 54 шириной, эквивалентной ширине приводного отверстия 45 приводного рычага 40, для обеспечения его установки на наружную цапфу 11. Этот лист 50 выборки зазора содержит изогнутый участок 51, образующий угол примерно в 90° с зажимной поверхностью 57 листа 50 для выборки зазора и опирающийся на внутреннюю сторону бокового участка 47 приводного рычага 40 второй контактной зоной 42.

При помощи третьей контактной зоны 53 "лист 50 выборки зазора/наружная цапфа 11" со стороны изогнутого участка 51 отверстие 54 входит в контакт со стенкой 15 выемки 12 ножки наружной цапфы 11, так как расстояние, отделяющее эту третью контактную зону 53 от второй контактной зоны 52, равно расстоянию, отделяющему первую контактную зону 41 от второй контактной зоны 42 приводного рычага 40 за вычетом сечения приводного участка 16 лопатки 10 по высоте выемки 12. Вследствие этого, когда лист 50 выборки зазора становится на место внутри полости, образованной первым концом 46 и боковым участком 47 приводного рычага 40 и окружающей выемку 12, опирающийся на боковой участок 47 во второй контактной зоне лист 50 выборки зазора заставляет в третьей контактной зоне 53 "лист 50 выборки зазора/наружная цапфа 11 лопатки" приводной рычаг 40 входит в контакт с первым контактным участком 13 выемки 12 первой контактной зоной "наружная цапфа 11/приводной рычаг 40".

Таким образом, понятно, что точный и тесный контакт в первой контактной зоне 41 достигается благодаря упору изогнутого участка 51 листа 50 выборки зазора во второй контактной зоне 42 "приводной рычаг 40/лист 50 выборки зазора", вследствие которого выемка 12 лопатки 10 прижимается к первому концу 46 приводного рычага 40 путем образующегося упора "лист 50 выборки зазора/наружная цапфа 11".

Позиционирование и удержание на месте листа 50 выборки зазора осуществляется посредством гайки 60, завинчиваемой вокруг цапфы 11 лопатки 10 и прижимаемой таким образом к внутренней поверхности 57 листа 50 выборки зазора.

На фиг.4 показан отдельно приводной рычаг 40. Он содержит первый конец 46, продолженный центральной частью 49 и заканчивающийся приливом 48. Последний предназначен для шарнирного соединения приводного рычага 40 с приводным кольцом.

Боковой участок 47 изогнут по отношению к первому концу 46, который содержит отверстие 45 в виде гнезда. Вторая контактная зона 42 приводного рычага 40, выполнена внутри изогнутого бокового участка 47. Наконец, первая контактная зона 41 приводного рычага 40 выполнена на стороне гнезда, противоположной боковому участку 47.

На фиг.5 отдельно показан лист 50 выборки зазора. Соответственно, он содержит изогнутый участок 51, на котором находится вторая контактная зона 52, выполненная на наружной поверхности этого изогнутого участка 51.

Третья контактная зона 53 расположена на стороне отверстия 54, обращенной к изогнутому участку 51.

Наконец, на фиг.6 показано аксонометрическое изображение всего узла в собранном виде. В него входит лист 50 выборки зазора, установленный на первом конце 46 приводного рычага 40 и опирающийся на изогнутый боковой участок 47 своим изогнутым участком 51. Узел закреплен при помощи гайки 60, навинченной на наружную цапфу 11 лопатки 10.

Понятно, что оператор может легко установить лист 50 выборки зазора на первый конец 46 приводного рычага 40, для чего ему достаточно снять гайку с наружной цапфы 11 лопатки 10. Путем завинчивания гайки 60 на наружной цапфе 11 обеспечивается полное прижатие листа 50 выборки зазора к первому концу 46 приводного рычага 40 и, в частности, ее изогнутого участка 51 к изогнутому боковому участку 47 приводного рычага.

При этом можно отметить, что в данном случае не требуется никакой точной механической обработки, за исключением контактных поверхностей в первой контактной зоне.

Приводное устройство лопаток с изменяющимся углом установки в турбине содержит приводное кольцо и множество приводных рычагов. Каждый приводной рычаг содержит первый конец с приводным отверстием, установленный на приводном участке наружной цапфы лопатки, и второй конец, шарнирно соединенный с приводным кольцом. Приводной рычаг выполняют из листового металла. Приводное отверстие содержит первый приводной участок, предназначенный для контакта с приводным участком наружной цапфы лопатки и определяющий первую контактную зону "приводной рычаг/наружная цапфа". При этом между приводным участком наружной цапфы лопатки и приводным отверстием приводного рычага, в направлении, перпендикулярном первой контактной зоне присутствует зазор. Поворот первого конца приводного рычага на приводном участке лопатки осуществляется через лист выборки зазора, опирающийся на боковой участок приводного рычага через вторую контактную зону "приводной рычаг/лист для выборки зазора". Указанный боковой участок приводного рычага выполнен практически перпендикулярно первому концу приводного рычага, а вторая контактная зона практически параллельна первой контактной зоне для прижатия приводного участка лопатки к первому концу приводного рычага в первой контактной зоне. Изобретение позволяет упростить конструкцию приводного устройства, а также повысить точность установки приводного рычага на лопатке с изменяемым углом установки. 3 з.п. ф-лы, 6 ил.

| US 5024580 А, 18.06.1991 | |||

| US 4767264 A, 30.08.1988 | |||

| US 5308226 A, 03.05.1994 | |||

| US 4668165 A, 26.05.1987 | |||

| Термоэлектрическое устройство для отвода теплоты от элементов РЭА | 2023 |

|

RU2814206C1 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2199033C2 |

Авторы

Даты

2008-11-10—Публикация

2004-05-06—Подача