Изобретение относится к технологии сушки диэлектрических материалов, в частности натрия йодистого.

Йодистый натрий применяется в промышленности в качестве исходного сырья для выращивания сцинтилляционных монокристаллов. Технологический процесс получения натрия йодистого состоит из следующих основных стадий:

- синтез сырья натрия йодистого из исходных компонентов;

- очистка сырья натрия йодистого путем двукратной его перекристаллизации из водных растворов в кристаллизаторе;

- обезвоживание полученного сырья с использованием нутч-фильтров;

- окончательная сушка в вакуум-сушильных шкафах.

Окончательная сушка как завершающий этап производства существенным образом сказывается на качестве готового продукта. Основным требованием, предъявляемым к этой технологии, является исключение возможности гидролиза сырья.

Известен способ сушки натрия йодистого, включающий предварительное обезвоживание сырья (кристаллогидрата NaI·2H2O) до влажности 10% и окончательную сушку в эмалированных лотках в вакуум-сушильных шкафах с электрообогревом при температуре 170-180°С и остаточном давлении среды не выше 20 мм рт.ст. в течение 7-8 ч [Лифиц А.Л., Бугай Е.А., Креймер Г.А. Получение йодистого натрия "ос.ч" из йодистоводородной кислоты. - Монокристаллы и техника, 1971. - Вып.4. - С.172-176]. Недостатками данного способа являются большая энергоемкость процесса, а также его значительная временная продолжительность. При длительном воздействии повышенных температур структурно-механические свойства материала изменяются; возможно также протекание окислительных реакций. Все это отрицательно сказывается на качестве готового продукта.

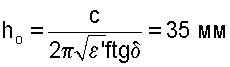

Известен способ сушки натрия йодистого, включающий предварительное обезвоживание исходного сырья до массовой доли влаги 5-7%, охлаждение до температуры 60-65°С и окончательную вакуумную сушку при давлении среды в сушильной камере 25-30 мм рт.ст. при использовании СВЧ-нагрева [Патент РФ №2279021, кл. F26B 7/00, F26B 5/04, 2006, бюл. №18]. Недостатками этого способа, выбранного нами в качестве прототипа, являются большая временная продолжительность процесса (7 ч), а также неравномерность сушки. При СВЧ-нагреве, как правило, невозможно обеспечить равномерный прогрев материала в объеме из-за малой глубины проникновения ЭМ-волны. Так, например, на стандартной для СВЧ-нагрева частоте ( =2450 МГц) относительная диэлектрическая проницаемость низковлажного (W=6%) кристаллогидрата NaI·2H2O: ε'=18, а тангенс угла диэлектрических потерь: tgδ=0,13. Соответственно глубина проникновения:

=2450 МГц) относительная диэлектрическая проницаемость низковлажного (W=6%) кристаллогидрата NaI·2H2O: ε'=18, а тангенс угла диэлектрических потерь: tgδ=0,13. Соответственно глубина проникновения:

[Пюшнер Г. Нагрев энергией сверхвысоких частот. - М.: Энергия, 1968. - 312 с.]. Использовать принудительное перемешивание для выравнивания температуры в случае сушки материала особой чистоты недопустимо из-за опасности его истирания и образования пыли.

Кроме отмеченного, использование СВЧ-нагрева в условиях вакуума недостаточно эффективно и с электрофизической точки зрения. В самом деле, известно, что с ростом частоты пробивная напряженность в газе уменьшается [Сканави Г.И. Физика диэлектриков (область сильных полей). - М.: Гос. изд-во физ.-мат.лит., 1958. - С.209, 232; Диденко А.Н., Зверев Б.В. СВЧ-энергетика. - М.: Наука, 2000. - С.106, 107, 110].

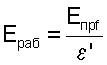

При переходе от диапазона ВЧ к диапазону СВЧ электрофизические свойства (диэлектрическая проницаемость и тангенс угла диэлектрических потерь) неорганических диэлектриков также, как правило, убывают. Обычно этот фактор с запасом перекрывается ростом частоты, так что мощность, выделяющаяся при СВЧ-нагреве, несмотря на уменьшение с частотой фактора диэлектрических потерь, оказывается выше, чем мощность, выделяющаяся в материале при ВЧ-нагреве. Однако в рассматриваемом случае (вакуумная сушка кристаллогидрата, обладающего значительной диэлектрической проницаемостью) в СВЧ-сушилке не представляется возможным расположить высушиваемый материал соответственно параллельному включению слоев газ (надслоевое пространство) - твердый диэлектрик - расположение слоев оказывается последовательным. Это означает, что рабочая напряженность поля в материале при СВЧ-нагреве всегда будет низкой:

где Eпрf - пробивная напряженность на данной частоте. В примере, рассмотренном в способе-прототипе, мощность, затрачиваемая на операцию сушки, составляет 10 кВт. Исходя из этой величины можно определить, что рабочая напряженность поля в материале составляет весьма незначительную величину: Ераб=7,6 В/см. В результате время сушки оказывается очень большим - 7 ч.

При ВЧ-диэлектрическом нагреве используют диапазон частот от 1 МГц до 40 МГц, в некоторых случаях - до 100 МГц. Диапазон частот, применяемый в СВЧ-энергетике 300-3000 МГц с выделенными фиксированными частотами для промышленного применения: 433 МГц, 915 МГц, 2450 МГц, 3000 МГц.

При ВЧ-нагреве высушиваемый материал в рабочем конденсаторе можно расположить таким образом, чтобы слои газ (надслоевое пространство) - твердый диэлектрик - были включены параллельно (располагались вдоль силовых линий поля).

Задачей настоящего изобретения является интенсификация процесса сушки за счет сокращения его длительности и повышение качества (равномерности) сушки натрия йодистого. Решение поставленной задачи достигается тем, что в способе сушки натрия йодистого, включающем предварительное обезвоживание исходного сырья до массовой доли влаги 5-7%, охлаждение до температуры 60-65°С и окончательную вакуумную сушку при давлении среды 25-30 мм рт.ст., окончательную вакуумную сушку осуществляют при подводе энергии электромагнитного поля, в частности, с использованием высокочастотного нагрева в электрическом поле рабочего конденсатора с вертикальными электродами и проводят в атмосфере паров четыреххлористого углерода.

Ведение процесса сушки натрия йодистого заявляемым способом позволяет сократить длительность сушки и повысить ее качество за счет равномерности сушки.

Предлагаемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

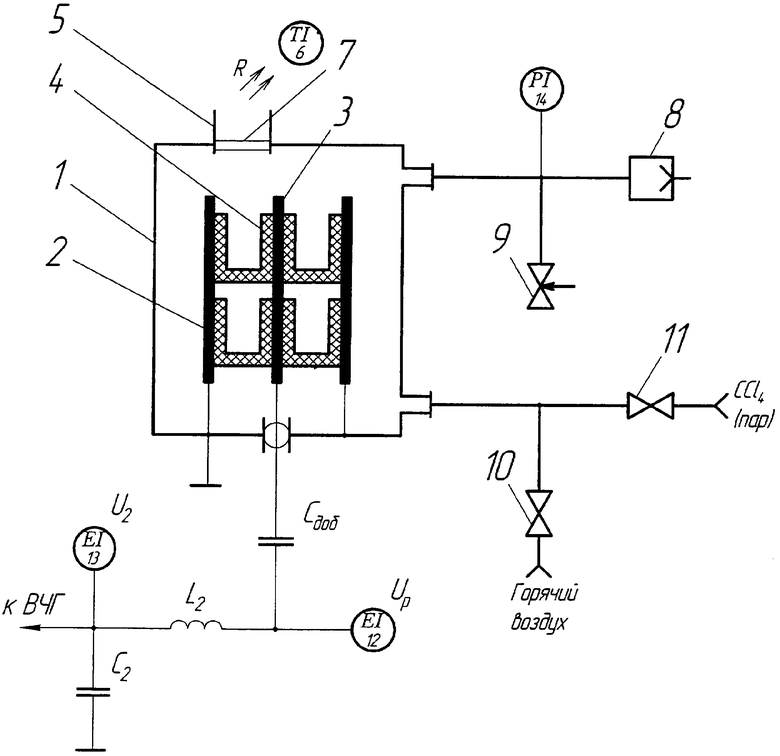

На чертеже показана схема установки, реализующей предлагаемый способ.

Она включает в себя сушильную камеру 1 с установленными внутри нее вертикальными плоскопараллельными электродами 2 и 3 рабочего конденсатора Cp. На чертеже рабочий конденсатор выполнен трехэлектродным. На электродах закреплены упругие ламели. Между электродами конденсатора размещены контейнеры (лотки) 4 с высушиваемым материалом, изготовленные из термостойкого диэлектрика - фенилона. Боковые поверхности контейнеров, обращенные к электродам, выполнены металлизированными и имеют с ними надежный электрический контакт. Контроль температуры материала в процессе сушки осуществляется дистанционно - через запредельный волновод 5 - с помощью ИК-термометра 6. Запредельный волновод 5 предусмотрен для защиты персонала от ЭМ-излучения. Для осуществления возможности дистанционного измерения температуры и одновременно герметизации камеры в последней выполнено окно 7, закрытое пластиной из монокристалла кремния - практически прозрачного для ИК-лучей материала. Вакуум-насос 8 совместно с вентилем 9 обеспечивают поддержание требуемого остаточного давления среды в сушильной камере. Вентиль 10 служит для подачи (натекания) в камеру горячего воздуха, вентиль 11 - для подачи паров четыреххлористого углерода - газа, обладающего повышенной электрической прочностью. Рабочий конденсатор Cp через элементы вторичного (нагрузочного) колебательного контура Cдоб, C2, L2 подключен к высокочастотному генератору (ВЧГ). Контроль текущего влагосодержания W материала осуществляется диэлькометрическим методом на основе измерения мгновенных значений напряжений U2 и Up. Для непрерывного измерения и записи высокочастотных напряжений U2 и Up используются электронные вольтметры 12 и 13. Для контроля давления предусмотрен вакуумметр 14.

Пример осуществления способа.

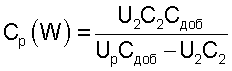

Производят подготовительные операции - включают НАКАЛ ВЧ-генератора, приборы 6, 12, 13, 14. Закрывают вентили 10 и 11, открывают вентиль 9 и производят загрузку материала (охлажденного до температуры 60-65°С) в контейнеры. Если по показаниям ИК-термометра 6 начальная температура материала за счет времени загрузки окажется меньше 60-65°С, осуществляют его дополнительный подогрев. Для этого открывают вентиль 10 и подают в камеру горячий сухой воздух. В момент достижения материалом заданной температуры вентиль 10 закрывают, включают насос 8 и начинают вакуумирование сушильной камеры, контролируя давление среды по прибору 14. По окончании цикла вакуумирования с помощью вентиля 9 устанавливают остаточное давление среды в камере 25-30 мм рт.ст. Затем включают высокочастотный нагрев и начинают сушку. Влагосодержание материала контролируют непрерывно следующим образом. С помощью вольтметров 12 и 13 осуществляют непрерывное измерение напряжений U2 и Up (см. чертеж) и определяют мгновенное значение емкости рабочего конденсатора:

[Юленец Ю.П., Марков А.В. Определение тангенса угла диэлектрических потерь и влагосодержания по параметрам режима установки высокочастотного нагрева. // Известия вузов. Приборостроение, 1997. - Т.40. - №5. - С.60-65]. Здесь  , Сдоб - конденсаторы постоянной емкости, причем Сдоб<<Ср. Найденные таким образом значения емкости рабочего конденсатора проградуированы в значениях искомого влагосодержания.

, Сдоб - конденсаторы постоянной емкости, причем Сдоб<<Ср. Найденные таким образом значения емкости рабочего конденсатора проградуированы в значениях искомого влагосодержания.

В момент достижения требуемого конечного влагосодержания высокочастотный нагрев выключают, отключают сушильную камеру от вакуумной системы, напускают сухой воздух до атмосферного давления, после чего готовый продукт направляют на расфасовку.

При использовании четыреххлористого углерода в качестве газовой среды последовательность функционирования устройства, реализующего предлагаемый способ, частично изменяется.

По окончании цикла дополнительного подогрева материала до температуры 60-65°С вентиль 10 закрывают, включают насос 8 и начинают вакуумирование камеры до остаточного давления 1-2 мм рт.ст. Затем вентиль 11 открывают. При этом пары CCl4 начинают поступать в сушильную камеру. После установления в системе некоторого остаточного давления, определяемого производительностью насоса, с помощью вентиля 9 выставляют давление в сушильной камере 25-30 мм рт.ст. Затем включают ВЧ-нагрев. Дальнейшая последовательность операций соответствует описанной выше.

В конкретном примере выполнения (Примере 1) процесс сушки осуществляли при следующих параметрах:

- масса материала исходной влажности в сушильной камере 13 кг;

- массовая доля влаги в исходном материале 6%;

- начальная температура материала 65°С;

- давление в системе 25 мм рт.ст.

В Примере 2 процесс сушки осуществляли аналогично Примеру 1, но в атмосфере CCl4 - при концентрации паров CCl4 в смеси с воздухом в сушильной камере 10%.

Результаты экспериментов в сравнении со способом-прототипом сведены в таблицу.

Как видно из таблицы, заявляемый способ обеспечивает значительную интенсификацию процесса сушки (за счет сокращения его продолжительности), а также улучшение качества готового продукта. Последнее достигается тем, что при высокочастотном нагреве сушка материала по толщине слоя протекает равномерно. Тем самым ВЧ-сушка натрия йодистого, в отличие от СВЧ-сушки, оказывается промышленно применимой технологией, так как позволяет осуществлять производство в слоях материала большой толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ НАТРИЯ ЙОДИСТОГО | 2004 |

|

RU2279021C1 |

| ВАКУУМНО-ЭЛЕКТРОМАГНИТНАЯ СУШИЛКА ДРЕВЕСИНЫ | 1997 |

|

RU2133933C1 |

| СПОСОБ ШЕЛУШЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118564C1 |

| Способ обработки зеленого чая | 2018 |

|

RU2689694C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ПОЛИАМИДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497673C2 |

| Способ обработки сухого черного чая, чайного сырья | 2018 |

|

RU2683474C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ, СПОСОБ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО ДРЕВЕСНОГО ШПОНА | 1999 |

|

RU2168127C2 |

| СПОСОБ КОМБИНИРОВАННОЙ СУШКИ ДРЕВЕСИНЫ | 2005 |

|

RU2304264C1 |

| СУБЛИМАТОР С СВЕРХВЫСОКОЧАСТОТНЫМ ГЕНЕРАТОРОМ ДЛЯ СУШКИ ЗАМОРОЖЕННОЙ ПРОДУКЦИИ | 2014 |

|

RU2565227C1 |

| Способ обработки зеленого чая | 2019 |

|

RU2727671C1 |

Изобретение относится к технологии сушки диэлектрических материалов, в частности натрия йодистого, для химической, фармацевтической и смежных отраслей промышленности. В способе сушки натрия йодистого, включающем предварительное обезвоживание исходного сырья до массовой доли влаги 5-7%, охлаждение до температуры 60-65°С и окончательную вакуумную сушку при давлении 25-30 мм рт.ст., окончательную вакуумную сушку осуществляют при подводе энергии электромагнитного поля, в частности, с использованием высокочастотного нагрева в электрическом поле рабочего конденсатора с вертикальными электродами и проводят в атмосфере паров четыреххлористого углерода. Изобретение должно обеспечить интенсификацию процесса и улучшение качества сушки. 1 ил., 1 табл.

Способ сушки натрия йодистого, включающий предварительное обезвоживание исходного сырья до массовой доли влаги 5-7%, охлаждение до температуры 60-65°С и окончательную вакуумную сушку при подводе энергии электромагнитным полем и давлении среды 25-30 мм рт.ст., отличающийся тем, что окончательную вакуумную сушку проводят в атмосфере паров четыреххлористого углерода.

| СПОСОБ СУШКИ НАТРИЯ ЙОДИСТОГО | 2004 |

|

RU2279021C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СУШКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ В ПАКОВКАХ ПОД ВАКУУМОМ | 1994 |

|

RU2084565C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 2002 |

|

RU2242906C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННЫХ ВЛАГОЙ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ОРГАНИЧЕСКОГО ПРОИСХОЖДЕНИЯ И ИЗДЕЛИЙ ИЗ НИХ | 2004 |

|

RU2255277C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ, СПОСОБ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ СУШКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО ДРЕВЕСНОГО ШПОНА | 1999 |

|

RU2168127C2 |

Авторы

Даты

2008-11-10—Публикация

2006-11-07—Подача