Изобретение относится к области обогащения полезных ископаемых, а именно к аппаратам для гравитационного обогащения, и может быть использовано для извлечения полезного компонента из различных зернистых материалов.

Известен грохот-концентратор, включающий короб, вибровозбудитель, концентрационный элемент в виде симметрично расположенных поперечных ребер, ребристое покрытие концентрационного элемента выполнено износостойким, короб и концентрационный элемент имеют возможность изменения частоты и амплитуды вибрации, концентрационный элемент выполнен в виде тонкослойной неперфорированной пластины, поперечные ребра на которой выполнены заодно с пластиной, пластина снабжена продольными, вертикально расположенными стенками, поперечные ребра имеют уклон в сторону вертикальных стенок и наклон в загрузочную сторону грохота-концентратора, причем возможно изменение их количества, высоты и угла наклона [1].

Недостаток грохота-концентратора [1] заключается в отсутствии в нем необходимых конструктивных элементов, позволяющих повысить удельную производительность процесса и одновременно непрерывно концентрировать и выводить фракции повышенной плотности и легкие фракции широкого диапазона крупности в отдельные продукты.

Наиболее близким по технической сущности и достигаемому результату является виброконцентратор, включающий короб, вибровозбудитель, концентрационный элемент в виде симметрично расположенных поперечных ребер, ребристое покрытие концентрационного элемента выполнено износостойким, короб и концентрационный элемент имеют возможность изменения частоты и амплитуды вибрации, концентрационный элемент выполнен в виде пластины, поперечные ребра на которой выполнены заодно с пластиной, пластина снабжена продольными, вертикально расположенными стенками, поперечные ребра имеют уклон в сторону вертикальных стенок и наклон в загрузочную сторону виброконцентратора, причем возможно изменение их количества, высоты и угла наклона [2].

Недостатком данного устройства также является отсутствие в нем необходимых конструктивных элементов, позволяющих повысить удельную производительность процесса и одновременно непрерывно концентрировать и выводить фракции повышенной плотности и легкие фракции широкого диапазона крупности в отдельные продукты.

Целью изобретения является повышение эффективности гравитационного обогащения полезных ископаемых и удельной производительности процесса за счет улучшения условий разделения минеральных смесей и непрерывного вибродинамического выведения фракций повышенной плотности и легких фракций широкого диапазона крупности в отдельные продукты с возможностью регулируемого их выхода.

Поставленная цель достигается тем, что в виброконцентраторе, включающем короб, вибровозбудитель, концентрационный элемент в виде симметрично расположенных поперечных ребер, ребристое покрытие концентрационного элемента выполнено износостойким, короб и концентрационный элемент имеют возможность изменения частоты и амплитуды вибрации, концентрационный элемент выполнен в виде пластины, поперечные ребра на которой выполнены заодно с пластиной, пластина снабжена продольными, вертикально расположенными стенками, поперечные ребра имеют уклон в сторону вертикальных стенок и наклон в загрузочную сторону виброконцентратора, причем возможно изменение их количества, высоты и угла наклона, у загрузочного конца виброконцентратора на пластине размещена приемная коробка, экранированная с внешней стороны поперечной вертикальной стенкой с высотой, превышающей высоту поперечных ребер, концентрационный элемент с симметрично расположенными поперечными ребрами разделен на отдельные сектора посредством разделительных поперечных ребер, аналогичных симметрично расположенным поперечным ребрам, но с зеркально расположенным уклоном, при этом разделительные поперечные ребра плотно соединены своими внешними торцевыми концами с продольными стенками, а между их внутренними торцевыми концами, по осевой линии концентрационного элемента, выполнены проходы из сектора в сектор, аналогичный проход выполнен и из приемной коробки, экранированной с рабочей стороны разделительными поперечными ребрами смежного с ней первого сектора, поперечные ребра, расположенные внутри каждого сектора, плотно соединены между собой и с разделительными поперечными ребрами своими внутренними торцевыми концами и имеют зазор между своими внешними торцевыми концами и продольными стенками, непосредственно за каждым из разделительных поперечных ребер со стороны, обратной загрузке, в пластине выполнены щелевые отверстия, экранированные по их противоположному продольному краю поперечными ребрами, аналогичными разделительным поперечным ребрам, а с внутренних торцевых концов наклонными стенками с высотой, равной высоте поперечных ребер, у конца виброконцентратора, обратного загрузочному, в пластине выполнено щелевидное отверстие для вывода хвостов, выходящих через кромки последних от загрузки разделительных поперечных ребер, экранированное с внешней стороны поперечной вертикальной стенкой с высотой, превышающей высоту поперечных ребер, у внешних концов последних разделительных ребер виброконцентратора установлены симметрично расположенные по отношению к продольной осевой линии концентрационного элемента концентратоприемники, экранированные с рабочей стороны боковыми наклонными стенками с высотой, превышающей высоту поперечных ребер, и имеющими регулируемый зазор в нижней части у поверхности пластины, верхние кромки разделительных поперечных ребер и наклонных стенок, экранирующих щелевидные отверстия, снабжены по всему периметру щелевидных отверстий отклоняющими козырьками.

При создании изобретения авторы исходили из следующего.

При вибрациях слоя обогащаемого материала минералы, обладающие повышенной плотностью по отношению к минералам пустой породы, стремятся занять наиболее низкий уровень в этом слое. Такие условия вибрации слоя материала создаются в работающих вибропитателях и в процессе грохочения. Поэтому в вибропитателях или на рабочей поверхности вибрационного грохота целесообразно дополнительно создать условия для концентрации и вывода таких минералов в один продукт, а легких фракций в другой. Этого можно достигнуть, если на днище вибропитателя или на рабочую поверхность грохота-концентратора или виброконцентратора ввести конструктивные элементы, которые будут обеспечивать такие условия. В частности, рационально концентрационный элемент выполнить в виде пластины, на которой поперечные ребра изготовлены заодно с пластиной. Выполнить их рационально износостойкими (например, из титана, полиуретана, резины, фторопласта, пластика и др.) в виде ребристого покрытия с симметрично расположенными поперечными ребрами по всей площади пластины, а по бокам пластины с вертикально расположенными продольными стенками. Высота этих стенок должна превышать высоту слоя обрабатываемого материала, с тем, чтобы материал не выходил из рабочей зоны через боковые стенки концентрационного элемента. Для надежности выделения из материала минеральных зерен повышенной плотности ребра должны иметь уклон в направлении вертикальных стенок и наклон в загрузочную сторону.

Вышеизложенные условия концентрации приемлемы ко многим видам минерального сырья. Эффективность обогащения при этом особенно возрастает, когда плотность зерен полезного компонента на много превышает плотность зерен пустой породы, например, при обогащении золотосодержащих руд и песков, при обогащении редкометального сырья, оловянных руд и многих других, аналогичных и близких по разделительному признаку видов сырья.

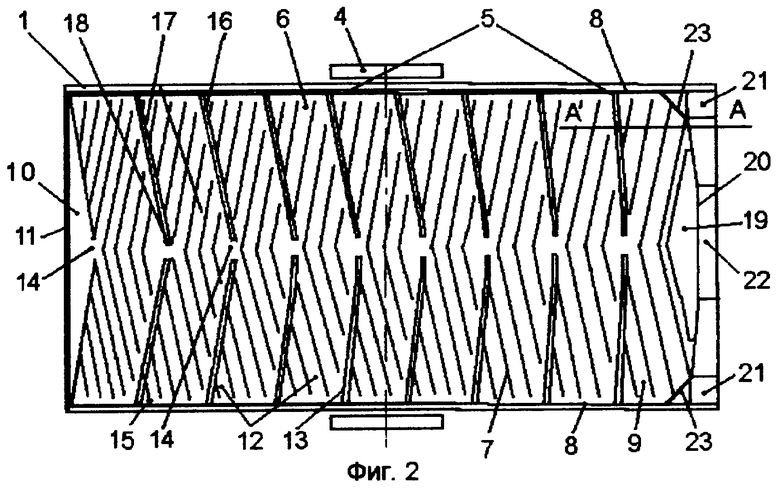

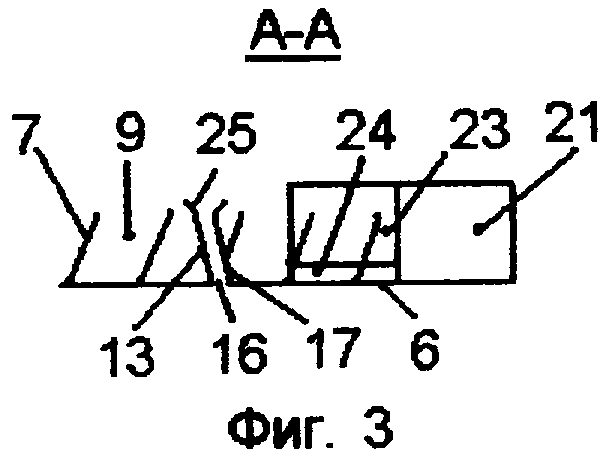

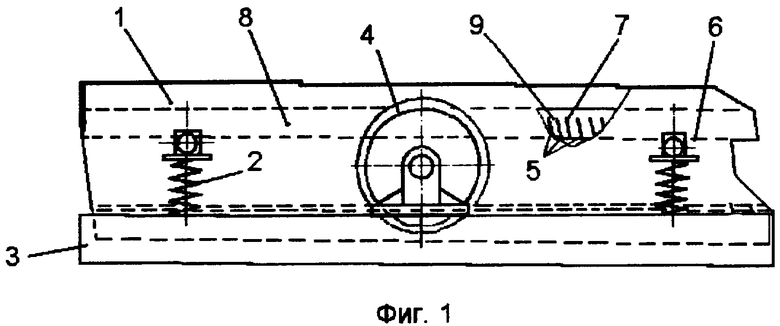

Изобретение поясняется чертежом, где на фиг.1 показан общий вид виброконцентратора, на фиг.2 - вид виброконцентратора сверху с показом его рабочего ребристого покрытия, на фиг.3 - вид по сечению А-А.

Виброконцентратор включает короб 1, закрепленный посредством амортизаторов 2 на опорной раме 3, и вибровозбудитель 4, предназначенный для создания необходимых вибраций рабочих органов виброконцентратора. На коробе 1 помещен концентрационный элемент 5, выполненный в виде пластины 6 с ребристым износостойким покрытием из симметрично расположенных поперечных ребер 7. По бокам пластины 6 плотно закреплены продольные, вертикально расположенные стенки 8. В зависимости от ширины короба 1 количество концентрационных элементов 5 может быть и больше.

Для улучшения выделения и транспортировки минеральных зерен повышенной плотности вдоль поперечных ребер 7 они имеют уклон в направлении вертикальных стенок 8, а для лучшего удержания этих минеральных зерен на пластине 6 в межреберных впадинах 9 поперечные ребра 7 наклонены в загрузочную сторону виброконцентратора.

У загрузочного конца виброконцентратора на пластине 6 размещена приемная коробка 10, экранированная с внешней стороны поперечной вертикальной стенкой 11 с высотой, превышающей высоту поперечных ребер 7.

Концентрационный элемент 5 с симметрично расположенными поперечными ребрами 7 разделен на отдельные сектора 12 посредством разделительных поперечных ребер 13, аналогичных симметрично расположенным поперечным ребрам 7, но с зеркально расположенным уклоном. Разделительные поперечные ребра 13 плотно соединены своими внешними торцевыми концами с продольными стенками 8.

По осевой линии концентрационного элемента 5 между внутренними торцевыми концами разделительных поперечных ребер 13 выполнены проходы 14 из одного сектора 12 в другой, следующий за ним сектор 12. Аналогичный проход 14 выполнен и из приемной коробки 10, экранированной с рабочей стороны разделительными поперечными ребрами 13 смежного с ней первого сектора 12.

Поперечные ребра 7, расположенные внутри каждого сектора 12, плотно соединены между собой и с разделительными поперечными ребрами 13 своими внутренними торцевыми концами и имеют зазор между своими внешними торцевыми концами и продольными стенками 8.

Непосредственно за каждым из разделительных поперечных ребер 13 со стороны, обратной загрузке, в пластине 6 выполнены щелевые отверстия 16, экранированные по их противоположному продольному краю ребрами 17, аналогичными разделительным поперечным ребрам 13. С внутренних торцевых концов щелевые отверстия 16 экранированы наклонными стенками 18 с высотой, равной высоте поперечных ребер 7.

У конца виброконцентратора, обратного загрузке, в пластине 6 выполнено щелевидное отверстие 19 для вывода хвостов, выходящих из аппарата через кромки последних от загрузки разделительных поперечных ребер 7. Щелевидное отверстие 19 экранировано с внешней стороны поперечной стенкой 20 с высотой, превышающей высоту поперечных ребер 7.

У внешних концов последних разделительных ребер 7 виброконцентратора установлены симметрично расположенные по отношению к продольной осевой линии концентрационного элемента 5 концентратоприемники 21, сообщенные с карманом 22 для вывода концентрата из аппарата.

Концентратоприемники 21 экранированы с рабочей стороны боковыми наклонными стенками 23 с высотой, превышающей высоту поперечных ребер 7, и имеющими регулируемые зазоры 24 в нижней части у поверхности пластины 6.

Верхние кромки разделительных поперечных ребер 13, ребер 17 и наклонных стенок 18, экранирующие щелевые отверстия 16, снабжены по всему периметру щелевых отверстий 16 отклоняющими козырьками 25.

Виброконцентратор работает следующим образом.

Материал, содержащий твердые частицы различной крупности и плотности, подается в приемную коробку 10, из которой он поступает на концентрационный элемент 5 поверх кромок разделительных поперечных ребер 13 и через проходы 14 сначала в первый сектор 12 концентрационного элемента 5, а затем в последующие сектора. На концентрационном элементе 5 осуществляется разделение материала по плотности его частиц. Более тяжелые минеральные зерна занимают самое нижнее положение в вибрирующем слое материала и по межреберным впадинам 9, скользя вдоль ребер 7, движутся в направлении вертикальных стенок 8. Движению тяжелых минеральных зерен по межреберным впадинам способствует уклон поперечных ребер 7 в направлении вертикальных стенок 8, а их удержанию в межреберных впадинах 9 способствует наклон ребер 7 в загрузочную сторону виброконцентратора. Дойдя до вертикальных стенок 8, тяжелые минеральные зерна движутся сначала вдоль этих стенок по зазорам 15, а затем вдоль разделительных поперечных ребер 13 до прохода 14, через который они переходят из одного сектора 12 в другой. Из последнего сектора 12 тяжелые минеральные зерна через регулируемый зазор 24 поступают в концентратоприемники 21 и затем через карман 22 выводятся из аппарата. Выполненный в виде пластины 6 концентрационный элемент 5 обеспечивает поступление в концентрат всех наиболее тонких и шламистых частиц полезного компонента. Этому же во многом способствует то, что поперечные ребра 7 выполнены заодно с пластиной.

Хвостовые частицы материала движутся поверх поперечных ребер 7 и разделительных поперечных ребер 13 и непрерывно выводятся из аппарата через щелевые отверстия 16 и щелевидные отверстия 19, экранированные ребрами 17, наклонными стенками 18 и вертикальной стенкой 20, соответственно. Отклоняющие козырьки 25 препятствуют попаданию более тяжелых минеральных зерен в легкие хвостовые фракции.

Непрерывный вывод хвостов через щелевые отверстия 16 и щелевидные отверстия 19 со всей площади концентрационного элемента 5 обеспечивает высокую удельную производительность аппарата, а лабиринтный вывод тяжелых минеральных зерен обеспечивает их высокое извлечение в концентрат и высокую эффективность процесса виброконцентрации.

Настройку и регулирование процесса концентрации осуществляют посредством изменения частоты и амплитуды вибрации короба 1 и концентрационного элемента 5, а также изменением угла наклона короба 1, изменением размера, количества, высоты и углов наклона поперечных ребер 7 и разделительных поперечных ребер 13, глубиной межреберных впадин 9, шириной щелевых отверстий 16, количеством концентрационных элементов 5, величиной технологической нагрузки обогащаемого материала.

Таким образом, предложенное техническое решение по сравнению с прототипом позволит за счет улучшения условий разделения минеральных смесей и непрерывного вибродинамического выведения фракций повышенной плотности и легких фракций широкого диапазона крупности в отдельные продукты с возможностью регулируемого их выхода повысить эффективность гравитационного обогащения полезных ископаемых широкого диапазона крупности и производительность процесса.

Источники информации

1. Патент Российской Федерации N 2284865 "Грохот-концентратор" / М.Н.Злобин, Е.М.Злобин, А.М.Злобин. №2005113214/03 от 03.05.2005, Бюл. 2006, №28.

2. Патент Российской Федерации №2284864 "Виброконцентратор" / М.Н.Злобин, Е.М.Злобин, А.М.Злобин. №2005114815/03 от 16.05.2005, Бюл. 2006, №28, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОКОНЦЕНТРАТОР | 2007 |

|

RU2340401C1 |

| ВИБРОКОНЦЕНТРАТОР | 2007 |

|

RU2337758C1 |

| ВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2354456C1 |

| ПНЕВМОВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2374002C1 |

| ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2284864C1 |

| ВИБРОКОНЦЕНТРАТОР | 2006 |

|

RU2329868C1 |

| ВИБРОКОНЦЕНТРАТОР | 2006 |

|

RU2322302C1 |

| ВИБРОКОНЦЕНТРАТОР | 2006 |

|

RU2314162C1 |

| ВИБРОКОНЦЕНТРАТОР | 2023 |

|

RU2815667C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

Изобретение относится к области обогащения полезных ископаемых, а именно к аппаратам для гравитационного обогащения, и может быть использовано для извлечения полезного компонента из различных зернистых материалов. В виброконцентраторе согласно изобретению концентрационный элемент с симметрично расположенными поперечными ребрами разделен на отдельные сектора посредством разделительных поперечных ребер, аналогичных симметрично расположенным поперечным ребрам, но с зеркально-расположенным уклоном. При этом разделительные поперечные ребра плотно соединены своими внешними торцевыми концами с продольными стенками, а между их внутренними торцевыми концами, по осевой линии концентрационного элемента, выполнены проходы из сектора в сектор, аналогичный проход выполнен и из приемной коробки, экранированной с рабочей стороны разделительными поперечными ребрами смежного с ней первого сектора. Поперечные ребра, расположенные внутри каждого сектора, плотно соединены между собой и с разделительными поперечными ребрами своими внутренними торцевыми концами и имеют зазор между своими внешними торцевыми концами и продольными стенками. Непосредственно за каждым из разделительных поперечных ребер со стороны, обратной загрузке, в пластине выполнены щелевые отверстия, экранированные по их противоположному продольному краю ребрами, аналогичными разделительным поперечным ребрам, а с внутренних торцевых концов наклонными стенками с высотой, равной высоте поперечных ребер. У конца виброконцентратора, обратного загрузочному, в пластине выполнено щелевидное отверстие для вывода хвостов, выходящих через кромки последних от загрузки разделительных поперечных ребер, экранированное с внешней стороны поперечной вертикальной стенкой с высотой, превышающей высоту поперечных ребер. У внешних концов последних разделительных ребер виброконцентратора установлены симметрично расположенные по отношению к продольной осевой линии концентрационного элемента концентратоприемники, экранированные с рабочей стороны боковыми наклонными стенками с высотой, превышающей высоту поперечных ребер, и имеющими регулируемый зазор в нижней части у поверхности пластины. Технический результат - повышение эффективности гравитационного обогащения, удельной производительности процесса, а также улучшение условий разделения минеральных смесей и непрерывного вибродинамического выведения фракций повышенной плотности и легких фракций широкого диапазона крупности. 1 з.п. ф-лы, 3 ил.

| ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2284864C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1438062A1 |

| КОНЦЕНТРАЦИОННЫЙ ПОДВЕСНОЙ СТОЛ | 0 |

|

SU190826A1 |

| СПОСОБ ДОИЗВЛЕЧЕНИЯ МЕЛКИХ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ В ПРОЦЕССЕ ПРОМЫВКИ И ГРОХОТ-ШЛЮЗ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204439C2 |

| КОНЦЕНТРАЦИОННЫЙ СТОЛ | 1995 |

|

RU2100085C1 |

| ГРОХОТ-КОНЦЕНТРАТОР | 2002 |

|

RU2234982C2 |

| ОБОГАТИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2091167C1 |

| ГРОХОТ-КОНЦЕНТРАТОР | 2000 |

|

RU2172650C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОДУКЦИОННЫМИ ПРОЦЕССАМИ ПРИ ВОЗДЕЛЫВАНИИ ОЗИМЫХ ЗЕРНОВЫХ КУЛЬТУР В УСЛОВИЯХ ЗАСУШЛИВОГО КЛИМАТА | 2002 |

|

RU2228607C1 |

| US 4758334 A, 19.07.1988. | |||

Авторы

Даты

2008-11-27—Публикация

2007-04-27—Подача