Изобретение относится к области машиностроения и приборостроения, а именно к устройствам для измерения деформации основания или величины крутящего момента на вращающемся валу, роторе.

Известные датчики крутящего момента широко применяются в системах управления и контроля двигателей и других силовых механизмов с целью предотвращения разрушения этих механизмов вследствие превышения допустимого значения нагрузки.

Известен метод и устройство для измерения крутящего момента - датчик крутящего момента (ДКМ) [Э.Лонсдейл, Б.Лонсдейл. Метод и устройство для измерения крутящего момента. Патент США №5585571 выдан 17.12.1996].

Устройство состоит из двух резонаторов на поверхностных акустических волнах (ПАВ), закрепленных на вращающемся роторе, валу. Дистанционная передача сигнала на резонаторы на ПАВ происходит через проходную емкость, выполненную в виде двух соосных металлизированных пластин. Одна из пластин закреплена на статоре, а вторая - на вращающемся роторе, валу.

Достоинством устройства является высокая точность - лучше 0,1%.

Недостатком устройства является его низкая долговременная стабильность. Нестабильность ДКМ на ПАВ определяется гистерезисными явлениями клеевого соединения резонатора на ПАВ и материала ротора, вала (как правило, металла). Вторым недостатком является низкая прочность ДКМ на ПАВ, определяемая, с одной стороны, хрупкостью материала резонатора на ПАВ (как правило, кварц), а с другой стороны - разностью температурных коэффициентов расширения кварца и металла.

Известны бесконтактные магнитоупругие ДКМ [Левинтов С.Д., Борисов А.М. Бесконтактные магнитоупругие датчики крутящего момента. М.: Энергоатомиздат, 1984, 88 с.].

Магнитоупругие ДКМ состоят из бесконтактного магнитоупругого преобразователя (индукционной нагрузки, находящейся в непосредственной близости от ротора, вала) и системы обработки информации.

Действие устройства основано на магнитоупругом эффекте, проявляющемся в изменении магнитной проницаемости ферромагнитного чувствительного элемента (ротора, вала) под действием механических напряжений.

Достоинством устройства является простота конструкции, высокая механическая прочность.

Недостатком устройства является низкая точность (не лучше 1%).

Наиболее близким по технической сущности к изобретению является струнный датчик деформации [Ж. Аш и др. Датчики измерительных систем. М.: Мир, 1992, 480 с.].

Струнный датчик деформации состоит из натянутой струны (или пластины), одного или двух электромагнитов и системы обработки информации. Информационным параметром является собственная резонансная частота струны. Под действием механического напряжения изменяется собственная резонансная частота струны, и по этому изменению судят о величине деформации или механического напряжения.

Достоинством устройства-прототипа является высокая точность.

Недостатком устройства-прототипа является контактный способ измерения и чувствительность к неосевым нагрузкам.

Задачей настоящего изобретения является разработка чувствительного элемента ДКМ, нечувствительного к неосевым нагрузкам и обеспечивающего бесконтактный съем информации с вращающегося ротора (вала).

Техническим результатом является снижение чувствительности к неосевому нагружению и бесконтактный съем информации с вращающегося ротора (вала).

Технический результат достигается тем, что в чувствительном элементе датчика крутящего момента, содержащем не менее одной упругой пластины, не менее одного электромагнита, дополнительно установлено не менее одной индукционной катушки ротора, соединенной с одним из электромагнитов и закрепленной на роторе, не менее одной индукционной катушки статора, закрепленной на статоре, так, что между индукционными катушками статора, закрепленными на статоре, и индукционными катушками ротора, закрепленными на роторе, имеется зазор, а упругие пластины установлены непараллельно одна другой, причем на соприкасающихся поверхностях чувствительного элемента датчика крутящего момента и ротора в месте их соединения нанесено рифление.

Технический результат достигается за счет реализации индуктивной связи между катушками, что обеспечивает бесконтактный съем информации с вращающегося ротора (вала).

Непараллельное расположение упругих пластин позволяет получать информацию не только о крутящем моменте, но и о неосевом нагружении, а также о температуре, что позволяет компенсировать температурный дрейф устройства.

Проведенный заявителем анализ уровня техники установил, что аналоги, характеризующиеся совокупностями признаков, тождественным всем признакам заявленного устройства, чувствительного элемента датчика крутящего момента, отсутствуют, следовательно, заявленное изобретение соответствует условию "новизна".

В настоящее время автору неизвестны чувствительные элементы датчика крутящего момента, которые имели бы такую высокую чувствительность и динамический диапазон, подходящий для многих промышленных применений, которые обеспечивает предлагаемая конструкция чувствительного элемента датчика крутящего момента.

Результаты поиска известных технических решений в данной и смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками заявленного изобретения, показали, что они не следуют явным образом из уровня техники.

Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение указанного технического результата, следовательно, заявленное изобретение соответствует "изобретательскому уровню".

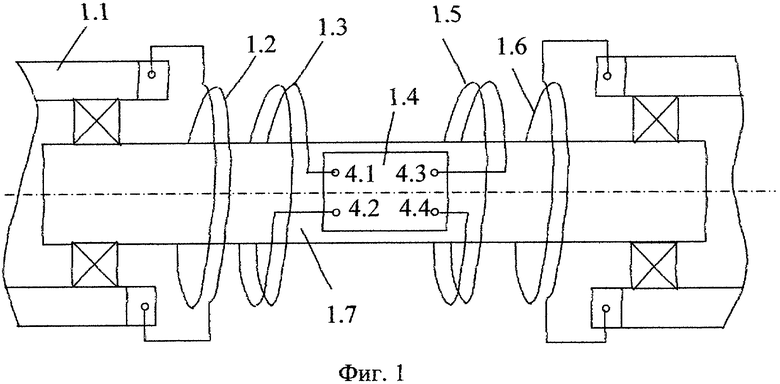

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема расположения чувствительного элемента ДКМ на роторе и статоре, а на фиг.2 - конструкция преобразователя механических напряжений.

Чувствительный элемент ДКМ состоит не менее чем из одной индукционной катушки статора 1.2 и 1.6, закрепленных на статоре 1.1, не менее чем одной индукционной катушки ротора 1.3 и 1.5, закрепленных на роторе 1.7, и преобразователя механических напряжений 1.4.

Преобразователь механических напряжений 1.4 состоит из корпуса 2.2, упругих пластин (струн) 2.1 и электромагнитов 2.5, соединенных с контактами 4.1-4.2, 4.3-4.4. Второй и последующие электромагниты устанавливаются рядом с первым электромагнитом 2.5, соединенным с контактами 4.1-4.2, но по разные стороны от упругой пластины (струны).

Преобразователь механических напряжений 1.4 крепится к валу 1.7, например, при помощи болтов, через отверстия 2.3 в корпусе 2.2.

На внешней стороне корпуса 2.2 преобразователя механических напряжений 1.4 нанесено рифление 2.6. Наличие рифления 2.3 препятствует взаимному продольному перемещению ротора (вала) 1.7 и преобразователя механических напряжений 1.4. Отсутствие перемещения по нормали к поверхности обеспечивается прижимом болтами корпуса 2.2 ДКМ к ротору (валу) 1.7 через отверстия 2.3.

Корпус 2.2 преобразователя механических напряжений 1.4 выполнен гофрированным - имеет гофру 2.4. Наличие гофры 2.4 позволяет задать начальное натяжение упругим пластинам (струнам) 2.1 при креплении корпуса к ротору.

Индукционная катушка 1.3 ротора контактами 4.1 и 4.2 соединена с электромагнитом 2.5, находящимся под одной из упругих пластин (струн).

Индукционная катушка 1.5 ротора контактами 4.3 и 4.4 соединена со вторым электромагнитом, находящимся под другой упругой пластиной (струной).

Соединение упругих пластин (струн) 2.1 с корпусом 2.2 может быть выполнено, например, сваркой.

Упругие пластины (струны) выполнены из ферромагнитного материала (например, стали).

Устройство работает следующим образом.

При отсутствии крутящего момента упругие пластины (струны) 2.1 имеют собственную резонансную частоту f0. Электрический сигнал посредством индукционной связи поступает через индукционные катушки статора 1.2 и 1.6 на индукционные катушки ротора 1.3 и 1.5 и обратно.

Упругие пластины (струны) и соответствующие им электромагниты в преобразователе механических напряжений работают аналогично друг другу, поэтому рассмотрим работу только одной из упругих пластин (струны) и одного из электромагнитов.

Электрический сигнал индукционной катушки ротора 1.3 поступает на электромагнит 2.5. Ток, протекающий в катушке 2.5, образует электромагнитное поле. Взаимодействие электромагнитного поля и ферромагнитного материала упругой пластины (струны) 2.1 приводит к появлению силы, действующей на упругую пластину (струну) 2.1 [1]. Под действием силы, создаваемой электромагнитом, в упругой пластине возникают колебания.

Наибольшей амплитуды колебания упругой пластины (струны) достигают на резонансной частоте (на собственной частоте упругой пластины (струны)).

При приложении крутящего момента к ротору (валу) 1.7 деформируется преобразователь механического напряжения 1.4 и в упругих пластинах (струнах) 2.1 возникают механические напряжения.

Наличие механических напряжений приводит к изменению собственных (резонансных) частот упругих пластин (струн) 2.1. Поскольку упругие пластины (струны) расположены не параллельно, то в одной упругой пластине (струне) собственная частота изменится до значения f1, а в другой - до значения f2.

Значения частот f0, f1, f2 полностью определяют значения крутящего момента, температуры, величины неосевого нагружения, при этом значения величины крутящего момента могут быть определены по градуировочной характеристике.

Измерения собственных частот упругих пластин (струн) 2.1 может быть произведено, например, с использованием автогенераторной схемы и частотомера [1].

Таким образом, приведенные сведения доказывают, что при осуществлении заявленного изобретения выполнялись следующие условия:

- средство, воплощающее устройство-изобретение при его осуществлении, предназначено для использования в машиностроении и приборостроении, а именно в устройствах для измерения деформации основания или величины крутящего момента на вращающемся роторе (валу), в том числе в автомобильной промышленности и робототехнике;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью указанных или других известных до даты подачи заявки средств;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить получение указанного технического результата.

Следовательно, заявленное изобретение соответствует условию патентоспособности "промышленная применимость".

Библиографический список

1. Проектирование датчиков для измерения механических величин / Под ред. Е.П.Осадчего. М.: Машиностроение, 1979, 480 с.

Изобретение относится к измерительной технике и может быть использовано для измерения деформации основания или величины крутящего момента на вращающемся валу. Устройство содержит не менее одной упругой пластины и не менее одного электромагнита. Кроме того, дополнительно установлены не менее одной индукционной катушки ротора, соединенной с одним из электромагнитов и закрепленной на роторе, и не менее одной индукционной катушки статора, закрепленной на статоре. Они установлены таким образом, что между индукционными катушками статора, закрепленными на статоре, и индукционными катушками ротора, закрепленными на роторе, имеется зазор. Упругие пластины установлены непараллельно одна другой, причем на соприкасающихся поверхностях чувствительного элемента датчика крутящего момента и ротора в месте их соединения нанесено рифление. Технический результат заключается в повышении точности измерения. 4 з.п. ф-лы, 2 ил.

| Аш Ж | |||

| и др | |||

| Датчики измерительных систем | |||

| - М.: Мир, 1992, с.480 | |||

| Левинтов С.Д., Борисов A.M | |||

| Бесконтактные магнитоупругие датчики крутящего момента | |||

| - М.: Энергоатомиздат, 1984, с.88 | |||

| US 5585571 А, 17.12.1996 | |||

| Устройство для измерения крутящих моментов | 1986 |

|

SU1506308A1 |

Авторы

Даты

2008-11-27—Публикация

2007-05-14—Подача