Изобретение относится к внешнему фильтру для фильтрации жидкостей, в особенности воды в аквариуме.

Хорошо известны внешние фильтры, которые для своего запуска требуют предварительной заливки жидкости «вручную». Включение двигателя насоса невозможно, пока пользователь не наполнит «вручную» эти системы жидкостью. Фильтры такого рода относительно несовершенны, потому что их нужно дополнительно обслуживать до их ввода в действие, а именно их нужно наполнить жидкостью и, более того, они могут в конце концов пролить жидкость на одежду пользователя или залить комнату.

Также хорошо известны внешние фильтры, снабженные механизмами, позволяющими наполнять их жидкостями, причем их заливка «вручную» пользователем не обязательна. Посредством этих механизмов пользователь наполняет систему и ее подающие водоводы жидкостью и затем приводит в действие насос. Известны три типа насосных механизмов. Согласно первому типу, систему можно залить маленьким ручным насосом, посредством которого жидкость можно закачать в систему. Маленький насос расположен на крышке фильтра, и его подвижная часть имеет вертикальную ручку. Пользователь может подкачать жидкость к фильтру, толкая и вытягивая подвижную часть маленького насоса. Маленький насос установлен на пути жидкости между баком для жидкости и камерой фильтра, так что верхний приток в насос находится ниже, чем самое высокое положение поршня насоса, а нижний приток находится выше, чем самое низкое положение поршня. Такая конструкция насоса позволяет засасывать жидкость в бак толканием поршня из его самого высокого положения в самое низкое посредством выходящей наружу ручки. Удобное размещение нижнего отверстия для вытекания из насоса, которое находится выше, чем самое низкое положение поршня, позволяет жидкости течь в камеру фильтра. Тогда, вытягивая ручку, поршень будет помещен снова в его самое высокое положение, и цикл повторится. Таким образом, произойдет заливка системы. Затем система запускается. Этот вид фильтров с дополнительно установленным маленьким ручным насосом, позволяющим закачивать жидкость из бака в систему, никоим образом не препятствует жидкости возвращаться в бак, а воздуху - в камеру фильтра. Это является результатом отсутствия невозвратных клапанов (имеется только один клапан), поэтому жидкость, будучи всосана в систему посредством маленького ручного насоса, возвращается в бак. Жидкость качается между баком и системой, а воздух все время возвращается в систему.

Второй существенный механизм, позволяющий заливать систему без работы пользователя «вручную», основан на выталкивании воздуха из закачивающей (насосной) части и, вместо этого, всасывании жидкости из бака. В крышке системы размещен «поршень» с диаметром, позволяющим пользователю положить на него свою ладонь. Действие «этого поршня» имеет 2 цикла: в течение первого цикла пользователь толкает «поршень», проталкивая его в крышку фильтра и этим выталкивая воздух из системы и из ее подающих водоводов, в течение второго цикла, - когда пользователь убирает ладонь с «поршня», который возвращается в свое начальное положение под действием установленной пружины, жидкость высасывается из бака. Это происходит благодаря невозвратному шаровому клапану, закрывающему канал, через который был вытолкнут воздух, и не дающий воздуху возвращаться в камеру фильтра. Таким образом достигается заливка системы жидкостью, поступающей под действием силы тяжести. Затем система готова к запуску. Такой вид конструкции фильтра также является несовершенным. Действительно, благодаря примененному невозвратному клапану фильтр может выталкивать воздух из накачивающего (насосного) элемента и затем всасывать жидкость вверх из бака, но необходимо всасывать жидкость эффективно и заливать накачивающую (насосную) часть, обе функции в течение одного цикла, то есть посредством одного толкания и высвобождения «поршня». Это так, потому что во время второго цикла пониженное давление в баке равно давлению в камере фильтра, выросшему при толкании поршня. Это приводит к тому, что повторное всасывание жидкости из бака в накачивающую (насосную) часть становится невозможным. В этом отношении, жидкость не течет из бака в систему. Поэтому существует необходимость достигать эффекта заливки фильтра во время первого цикла, что, как следствие, заставляет применять подающие водоводы меньшего диаметра, чтобы меньше воздуха нужно было выталкивать во время первого цикла и меньше жидкости всасывать для заливки фильтра. Все эти элементы определяют снижение пропускной способности таких фильтров, и потому нужно применять более сильные двигатели, что в результате увеличивает потребление тока.

Третий механизм, позволяющий заливать жидкость в систему, когда совершение этого пользователем «вручную» становиться ненужным, состоит из рабочей камеры, в которой установлен ротор фильтра и к которой существует доступ через отверстие, которое можно открыть и закрыть в крышке фильтра. Водоводы, соединяющие фильтр и бак с жидкостью, а также каналы, соединяющие рабочую камеру с камерой фильтра, также соединены с рабочей камерой. Чтобы залить камеру фильтра, рабочую камеру заливают небольшим количеством воды через отверстие в крышке, и система запускается. Залитая жидкость циркулирует в рабочей камере, делая возможным высасывание воздуха из камеры фильтра через канал, соединяющий рабочую камеру с камерой фильтра и при выталкивании жидкости через отверстие для вытекания из системы. Вместо воздуха, вытолкнутого через второй впускной канал, соединяющий бак для жидкости и камеру фильтра, всасывается жидкость, что приводит к заливке системы. Такие фильтры имеют тот недостаток, что необходима заливка «вручную» некоторого количества жидкости в рабочую камеру. Однако заливка «вручную» всей системы необязательна, но нужно провести некоторое дополнительное обслуживание до запуска системы, и эффективность системы с такой заливкой недостаточна. Более того, без заливки некоторого количества жидкости в рабочую камеру, система совсем не будет функционировать, потому что засасывание воздуха из камеры фильтра и заливка системы будут невозможны.

Во время использования фильтров возникает другое затруднение, когда требуется отсоединение фильтров от водоводов, подающих жидкость, например, когда требуется очистка фильтра или замена фильтрующих насадок. Разборка каналов с отсоединением их от подающих воду головок фильтра связана с проливанием воды на одежду пользователя и с заливанием комнаты некоторым количеством воды. Известны некоторые решения по отсеканию подачи воды, установленные на трубчатых змеевиках для циркуляции воды. Проблему можно решить либо установкой дополнительных зажимов на трубчатых змеевиках, либо установкой элементов, блокирующих отекание воды на узле выводов трубчатых змеевиков.

Неожиданно выявлено, что все эти недостатки уровня техники можно было бы избежать благодаря блоку управления, который устанавливается в трех положениях и в зависимости от положения установки позволяет отсоединить блок управления от системы, откачать воздух из камеры фильтра, закачать жидкость и профильтровать ее. Внешний фильтр, состоящий из контейнера фильтра, фильтрующих насадок, узла крышки, узла двигателя вместе с ротором и рабочей камеры вместе с поршнем и невозвратного клапана, отличается тем, что между рабочей камерой с узлом поршня и внешними каналами для циркуляции жидкости размещен в прочно установленном положении, отдельно фиксируемый, желательно с возможностью вращения, блок управления, причем установленный управляющий элемент может перемещаться к блоку управления. Управляющий элемент имеет отверстие для впуска жидкости, отверстие для выпуска жидкости и отверстие цикла накачки, тогда как взаимное положение отверстия для впуска жидкости и отверстия для выпуска жидкости соответствует устройствам для подачи жидкости и стока жидкости, размещенным внутри блока управления. Между рабочей камерой и отверстием цикла накачки расположен управляющий невозвратный клапан. Управляющий элемент может иметь форму пластины, цилиндрического рукава или конуса, а также другие формы корпуса.

Выкачивание воздуха осуществляется движением поршня вверх и вниз, и только когда процесс закончен и когда создается подходящее низкое давление в камере фильтра, произойдет заливка системы. Выкачивание жидкости осуществляется движениями поршня вверх и вниз, тогда как эти движения можно реализовать как линейные, спиральные или как другое движение по выбору. Блок управления может быть установлен в узле поршня или вне его.

Если блок управления установлен внутри узла поршня, он характеризуется своей способностью вращения в направлении этого узла поршня, а управляющий элемент, зафиксированный внутри блока управления, не движется к узлу поршня. Указанные три положения должны достигаться путем вращения подвижной части блока управления к неподвижному управляющему элементу и в то же время к узлу поршня.

Первое положение устройства блока управления к управляющему элементу позволяет удалить блок управления из системы. Это необходимо, когда разборка механизма управления возможна благодаря пригодной внешней выемке во внешней поверхности блока управления, в которую соответствующий внутренний выступ во внутренней поверхности узла поршня входит только в этом положении. В первом положении установка блока управления к управляющему элементу выполнена таким образом, что узел выпуска блока управления выровнен относительно фрагмента без прохода управляющего элемента и узел впуска блока управления выровнен с фрагментом без прохода управляющего элемента, что препятствует истечению жидкости из впускных каналов, подсоединенных к впускному и выпускному узлам блока управления. Предпочтительно, когда первое положение устанавливается поворотом назад блока управления по часовой стрелке к «ручке» узла поршня.

Третье положение позволяет откачивать воздух из системы. Предпочтительно, когда положение устанавливается поворотом блока управления против часовой стрелки у «ручки» узла поршня. В этом положении блок управления установлен к управляющему элементу таким образом, что узел выпуска блока управления выровнен относительно отверстия цикла накачки, снабженного управляющим невозвратным клапаном, а второй узел впуска выровнен относительно части управляющего элемента без прохода и благодаря этому остается открытым только один путь к камере фильтра. Этот путь ведет через рабочую камеру, которая закрыта с одной стороны упомянутым управляющим клапаном, а с другой стороны посредством клапана крышки. В этом положении управляющий клапан и клапан крышки позволяют выкачивать воздух из камеры фильтра. Воздух покидает камеру фильтра через рабочую камеру. Рабочая камера расположена между камерой фильтра (расположенной внутри контейнера), подсоединенной к ней посредством клапана крышки (расположенной в нижней части узла крышки) и узла выпуска блока управления, от которого она отделена управляющим клапаном управляющего элемента. Предпочтительно, когда узел поршня ввинчивается внутрь узла крышки благодаря внешней резьбе во внешней цилиндрической поверхности узла поршня и соответствующей ей внешней резьбе во внутренней цилиндрической поверхности узла крышки. Благодаря такому соединению узлов поршня и крышки возможны винтовые движения вверх и вниз узла поршня вместе с блоком управления к узлу крышки посредством поворота «ручки» узла поршня. Благодаря перемещению вверх узла поршня к узлу крышки объем рабочей камеры увеличивается и происходит всасывание воздуха из камеры фильтра к рабочей камере через клапан крышки. Во время этого перемещения клапан крышки между камерой фильтра и рабочей камерой открыт, а управляющий клапан между рабочей камерой и выпускным узлом закрыт. Во время первой части цикла, то есть во время подъема узла поршня, происходит понижение давления в рабочей камере, что всасывает воздух из камеры фильтра. Во время второй части цикла, то есть при перемещении вниз узла поршня, благодаря уменьшению объема рабочей камеры, воздух выталкивается наружу. Предпочтительно, затем путем последующего поворота ручки узла поршня, который вызывает перемещение вверх узла поршня к узлу крышки, последующий объем воздуха всасывается из камеры фильтра в рабочую камеру, и таким образом начинается последующий цикл выкачивания воздуха из камеры фильтра. Это правильно, когда цикл повторяется до достижения пригодного пониженного давления в камере фильтра, другими словами, пока не выкачается достаточно воздуха, после того как управление устанавливается по направлению к узлу поршня во втором положении, называемом рабочим, пониженное давление могло бы засасывать жидкость из внешнего бака для жидкости и могло бы заливать камеру фильтра. Во втором положении, называемом рабочим, блок управления устанавливается параллельно «ручке» узла поршня. В этом положении блок управления устанавливается в направлении управляющего элемента таким образом, что узел впуска блока управления выравнивается с отверстием впуска управляющего элемента, ведущим непосредственно в рабочую камеру, а узел выпуска блока управления выравнивается с выпускным отверстием управляющего элемента, ведущим из рабочей камеры. Во втором положении, рабочем, пониженное давление, создаваемое в третьем положении в камере фильтра высасывает из бака жидкость, которая течет в камеру фильтра через узел впуска блока управления, затем через впускное отверстие управляющего элемента и через впуск в контейнер, тем самым заливая систему. После этой заливки системы двигатель с его ротором приводится в движение. Ротор закачивает жидкость из камеры фильтра в рабочую камеру и далее через выпускное отверстие в управляющем элементе и вовне через узел выпуска блока управления. Второе положение, рабочее, устанавливается во время всего рабочего цикла системы.

Предпочтительно, чтобы блок управления имел рукоятку и внешний желоб на внешней поверхности блока управления для поворота ее в узле поршня, и чтобы узел поршня имел пригодную ручку, чтобы поворачивать узел поршня в узле крышки. Это правильно, когда узел крышки соединен неподвижно с контейнером фильтра посредством зажимов-замков, соединяющих узел крышки с контейнером для фильтра.

Управляющий элемент может крепиться посредством отверстия, с помощью которого крепится к подвижной части блока управления, затем изменение положения управляющего элемента к блоку управления реализуется поворотом. Если управляющий элемент имеет форму пластины, это движение можно реализовать рывком.

Предпочтительно, если узел поршня снабжен удаляющим воздух клапаном, позволяющим в рабочей фазе пропускать наружу воздух, который накоплен в камере фильтра, в результате выпуска его из накачанной жидкости, и в фазе заливки камеры фильтра выдавить воздух из самых высоких частей камеры фильтра, которые не были задействованы функционированием клапана узла крышки. Функция клапана узла крышки ограничена тем, что он не расположен сверху камеры фильтра, и когда вода заливает камеру фильтра, в некоторые моменты она заливает клапан узла крышки. Тогда воздух, собравшийся выше этого клапана, не может выйти из камеры фильтра и образует воздушную подушку. Тогда правильно, когда узел крышки снабжен выпускной трубкой, позволяющей выводить воздух из верхней части камеры фильтра к удаляющему воздух клапану и далее вовне системы через удаляющее воздух отверстие узла крышки и затем через соответствующее удаляющее воздух отверстие узла поршня.

Как альтернатива, блок управления может также быть отделен от узла поршня и закреплен в крышке. Тогда после установки первого, второго и третьего положений блока управления в направлении управляющего элемента блок управления не перемещается вместе с движением узла поршня. Тогда отдельная рабочая камера узла накачки соединена с отверстием цикла накачки управляющего элемента посредством соединителя и управляющего невозвратного клапана, который может быть установлен либо в отверстии цикла накачки, либо между этим отверстием и рабочей камерой.

Это альтернативное решение внешнего фильтра с управляющим элементом и рабочей камерой имеет точно такой же блок управления, что и описанный выше, который тоже нужно устанавливать в трех положениях. Первое положение позволяет отсоединять блок управления вместе с его впускными каналами от фильтра без выпуска жидкости из них, третье положение позволяет выкачивать воздух из камеры фильтра и создавать в нем пониженное давление, которое во втором положении, называемом рабочим, будет всасывать жидкость из ее бака к камере фильтра и потом, после запуска двигателя с ротором, закачивать жидкость и фильтровать ее. Однако в этот раз блок управления прикреплен к муфте блока управления на внешней поверхности крышки. Первое положение должно устанавливаться путем поворота назад по часовой стрелке блока управления в муфте блока управления, третье положение - путем поворота назад против часовой стрелки, и второе положение нужно достигать установкой блока управления в середине, симметрично между первым и третьим положениями.

В первом положении подвижная часть блока управления установлена в направлении к управляющему элементу точно таким же образом, как в предшествующем конструктивном решении, и весь процесс протекает точно, как в случае предшествующего решения.

В третьем положении подвижная часть блока управления устанавливается в направлении управляющего элемента точно также, как в предшествующем конструктивном решении. На этот раз сконструирован отдельный насос, соединенный с управляющим элементом посредством соединителя. В первой фазе цикла выкачивания воздуха из камеры фильтра воздух всасывается поршнем, двигающимся вверх в отдельном насосе. Затем воздух проходит через невозвратный клапан насоса в рабочую камеру, размещенную внутри насоса. В этой фазе цикла управляющий клапан в управляющем элементе закрыт, благодаря этому воздух извне не может попасть внутрь рабочей камеры через соединитель. Во второй фазе цикла выкачивания воздуха из камеры фильтра поршень, двигающийся вниз насоса, сжимает воздух вне системы через соединитель и далее через открытый в этой фазе цикла управляющий клапан управляющего элемента. В этой фазе клапан насоса, отделяющий рабочую камеру от камеры фильтра, закрыт. Затем начинается последующий цикл, и он состоит из фазы всасывания воздуха из камеры фильтра к рабочей камере и затем фазы сжатия воздуха вне рабочей камеры. Такое количество полных циклов выкачивания воздуха из камеры фильтра нужно совершить до достижения подходящего пониженного давления внутри камеры фильтра, которое в состоянии всасывать жидкость из внешнего бака для жидкости после того, как блок управления установлен во второе положение, называемое рабочим.

Во втором положении подвижная часть блока управления устанавливается в направлении к управляющему элементу точно таким же образом, как в случае предшествующего конструктивного решения. Как и ранее, в момент установки блока управления во втором положении пониженное давление в камере фильтра всасывает жидкость из внешнего бака для жидкости, заливая камеру фильтра. После этой заливки приводится в движение ротор, и начинается фильтрация жидкости. Разница заключается в том, что на этот раз жидкость не течет через рабочую камеру, как это было в предшествующем решении. Она течет непосредственно в камеру фильтра, протекая через блок управления, затем через впуск крышки и герметически соединенную с ним трубку с проходом, составляющую часть днища, отделяющего камеру фильтра от двигателя, насоса и соединителя. Затем после заливки камеры фильтра и включения ротора жидкость всасывается ротором, расположенным в камере ротора, расположенной в нижней поверхности днища. Ротор толкает ее через выпускную трубку днища, соединенную герметично с выпуском крышки, и далее через блок управления вне системы к баку для жидкости.

Благодаря такой конструкции фильтра согласно изобретению все недостатки документов уровня техники, упомянутые выше, были удачно исправлены и был получен неожиданный результат заливки системы в течение любого количества циклов, в то же время высокая производительность (пропускная способность) системы сохранялась.

Представленное изобретение обладает преимуществом по сравнению с фильтрами, заливаемыми «вручную», благодаря тому, что оно не требует выполнения дополнительных функций, упомянутых ниже, до запуска системы в действие, и оно не создает возможности проливать воду на одежду пользователя. Дополнительное преимущество изобретения заключается в возможности такой установки блока управления системы, что он препятствует вытеканию жидкости из впускных каналов после отсоединения их от системы.

Недостаток предыстории изобретения, состоящий в возвращении жидкости в ее бак и в одновременном сохранении воздуха в закачивающей (насосной) части системы должен разрешиться описанным ниже изобретением посредством применения невозвратных клапанов. Изобретение представляет регулируемый блок управления, который можно установить в положение, при котором можно выкачать воздух из системы. Невозвратные клапаны, описанные выше, препятствуют любому возвращению воздуха.

Недостаток уровня техники, состоящий в необходимости заливки системы в течение одного цикла, разрешен уже упомянутым управляющим элементом и механизмами, описанными выше, позволяющими выкачивать воздух в течение большего количества циклов. Благодаря этому эффекту получена возможность установки впускных каналов большего диаметра, что увеличивает пропускную способность системы. Это существенное преимущество с точки зрения пользователя. Более того, нет риска того, что если механизм заливки насоса не функционирует во время первого цикла, функции заливки и запуска системы эффективно не возможны. Этот фильтр позволяет заливать насос в течение любого количества циклов.

Недостаток предыстории изобретения, заключающийся в необходимости заливки рабочей камеры некоторым количеством жидкости, чтобы выкачать жидкость из системы, разрешен описанным ниже фильтром благодаря применению, по меньшей мере, двух невозвратных клапанов. Они позволяют выкачивать воздух из системы и всасывать жидкость.

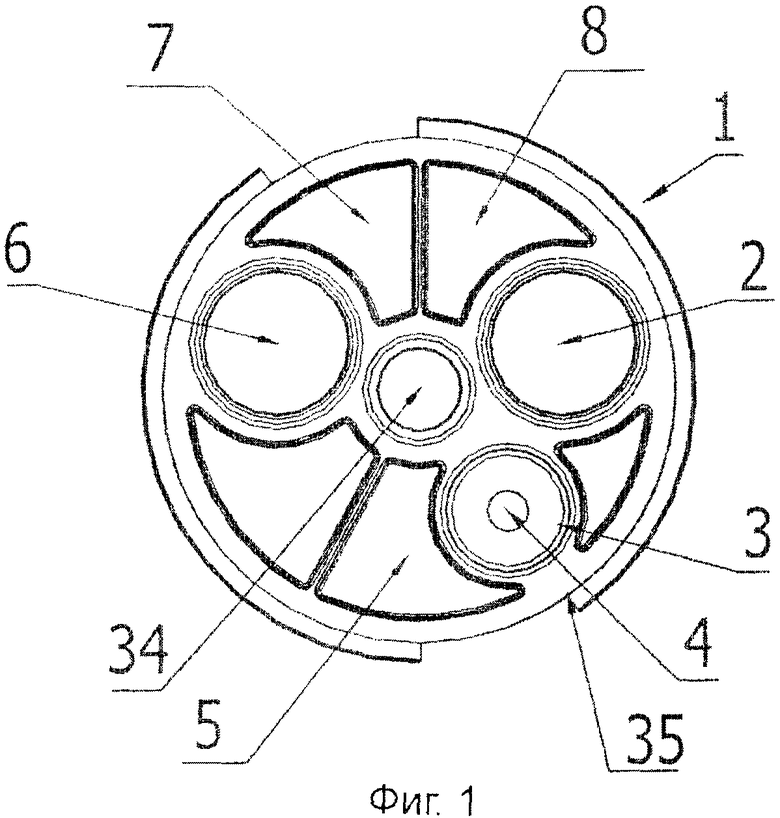

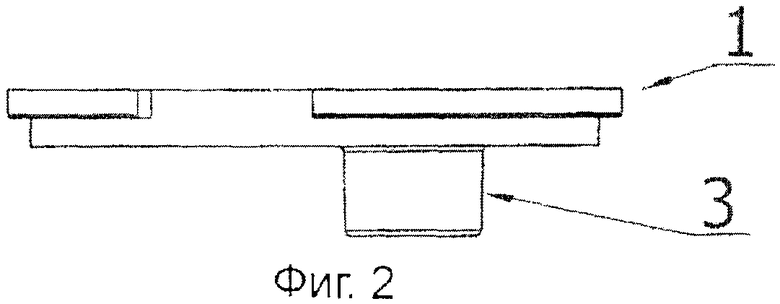

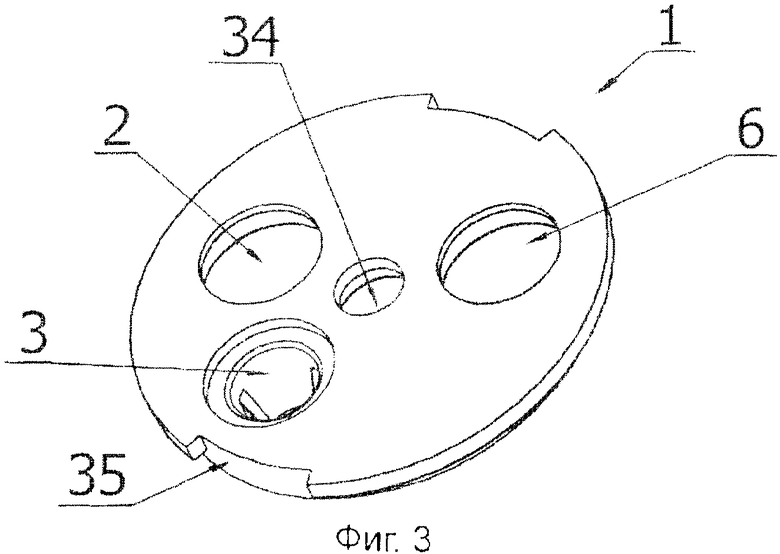

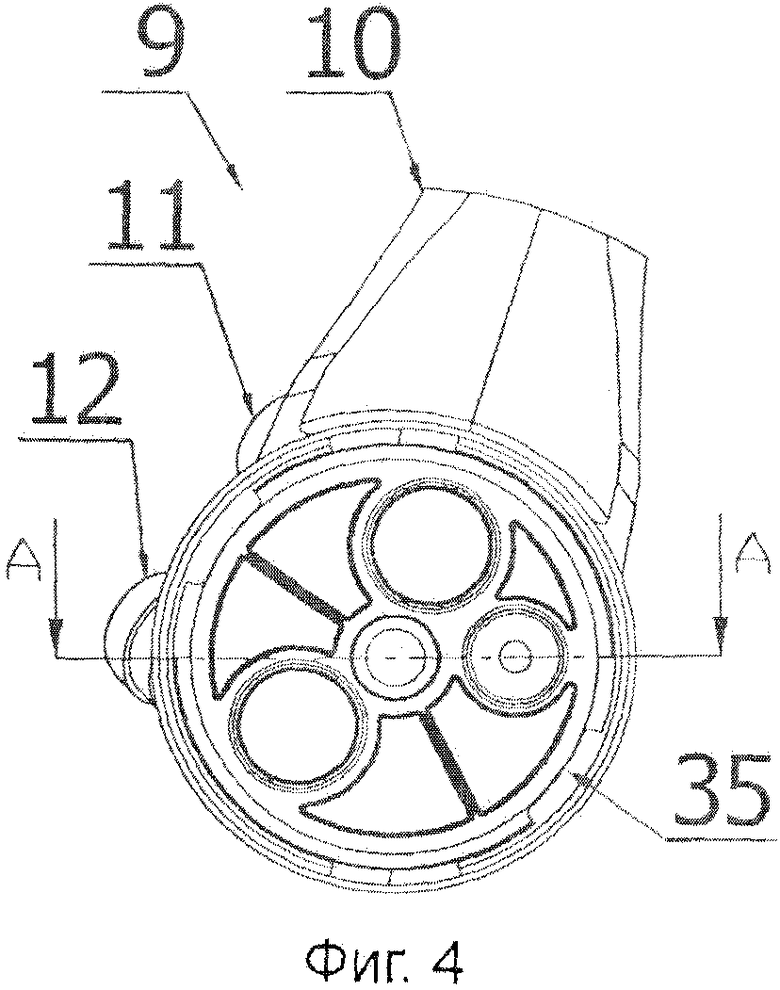

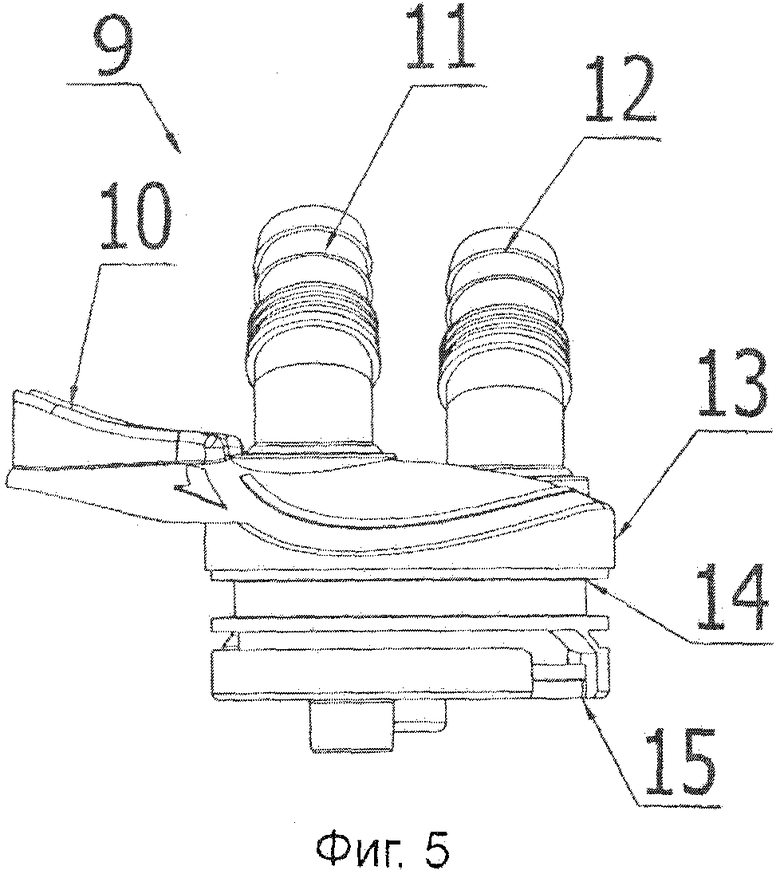

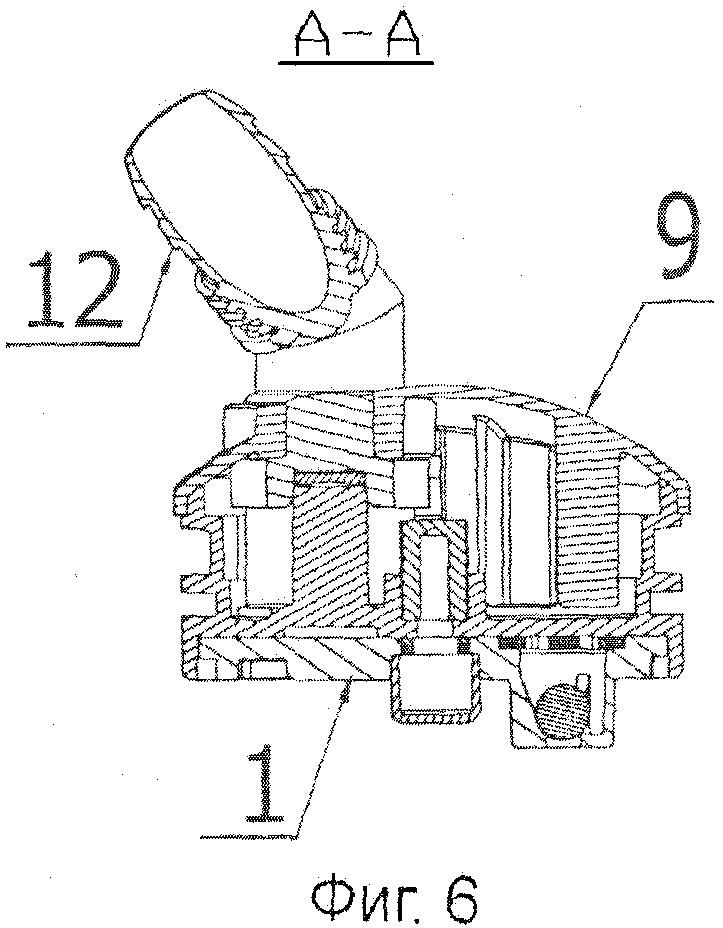

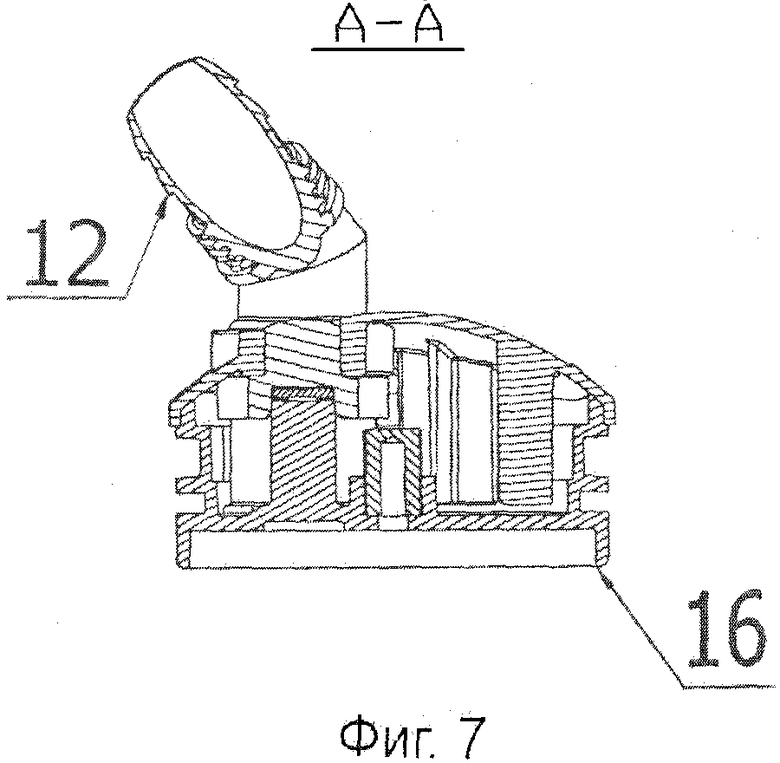

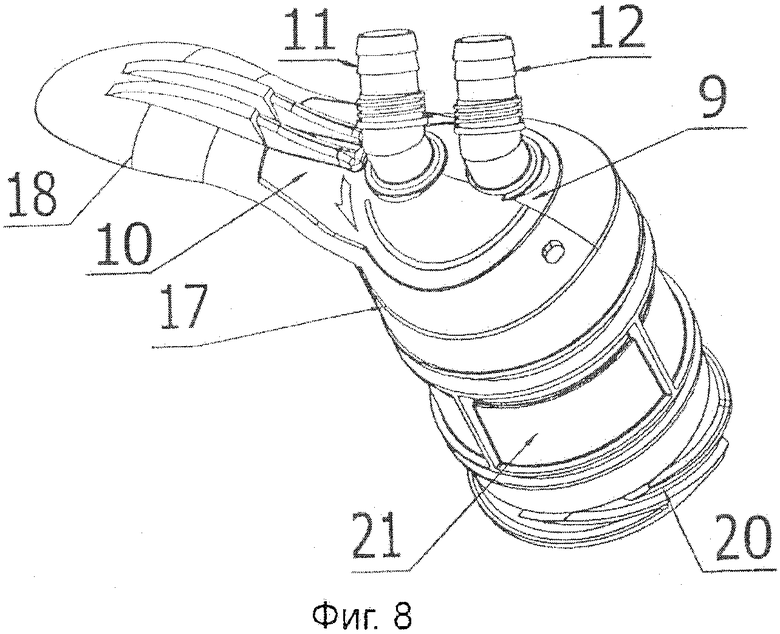

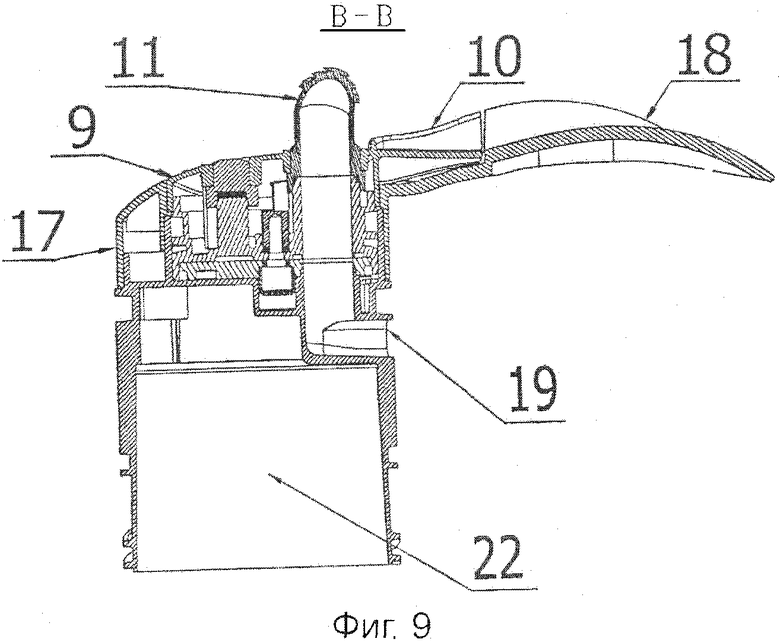

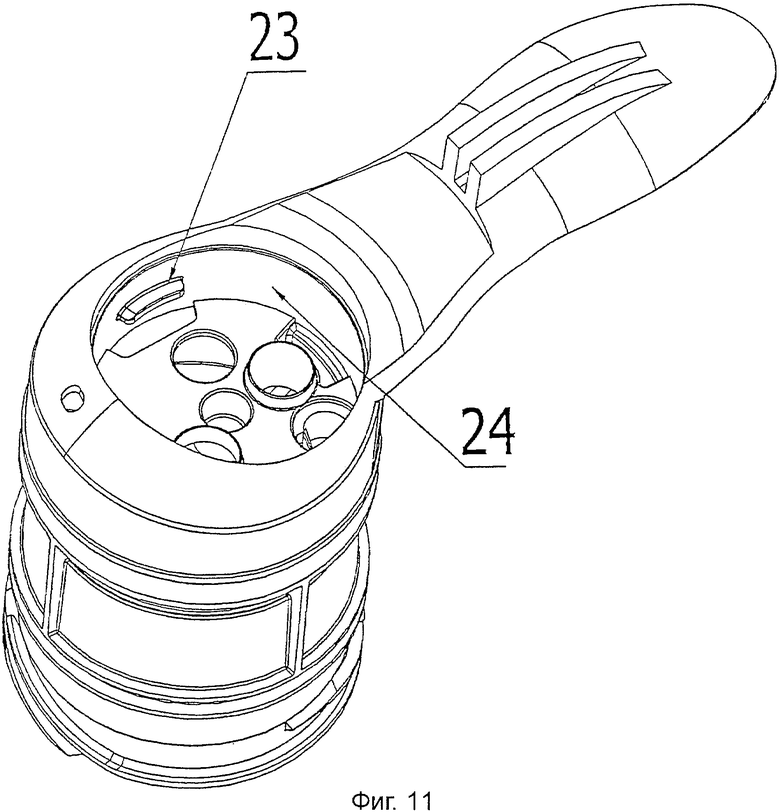

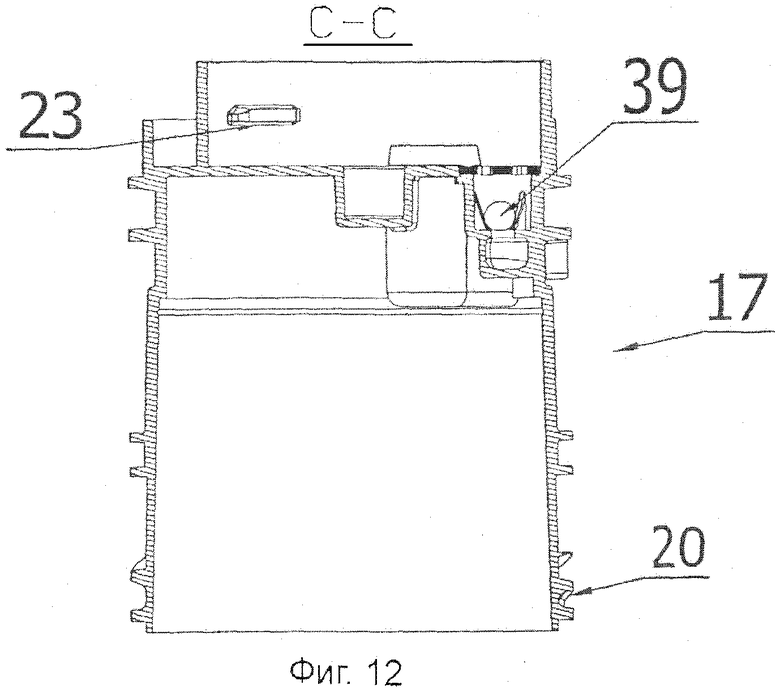

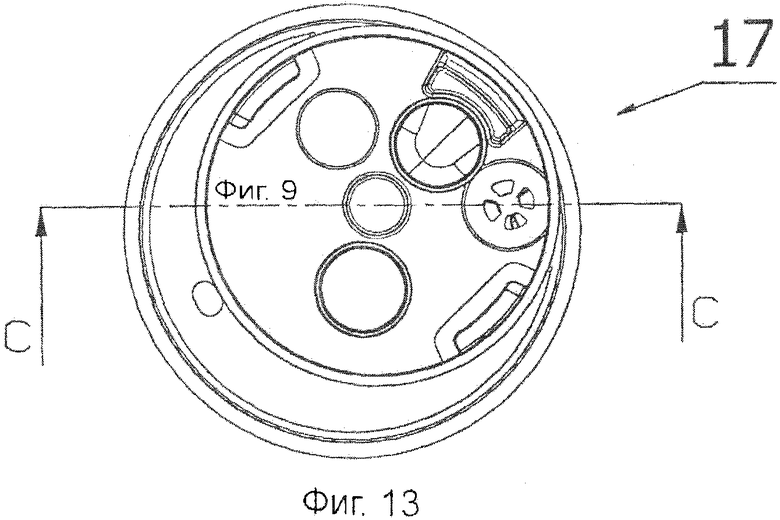

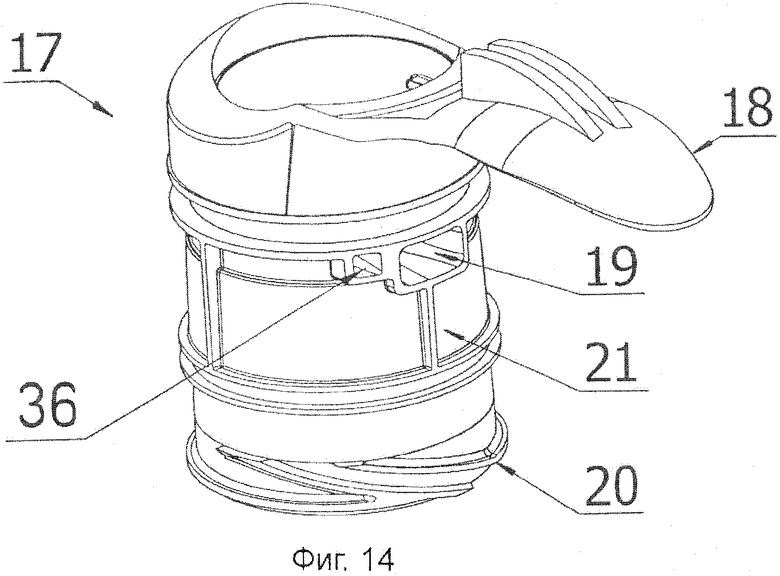

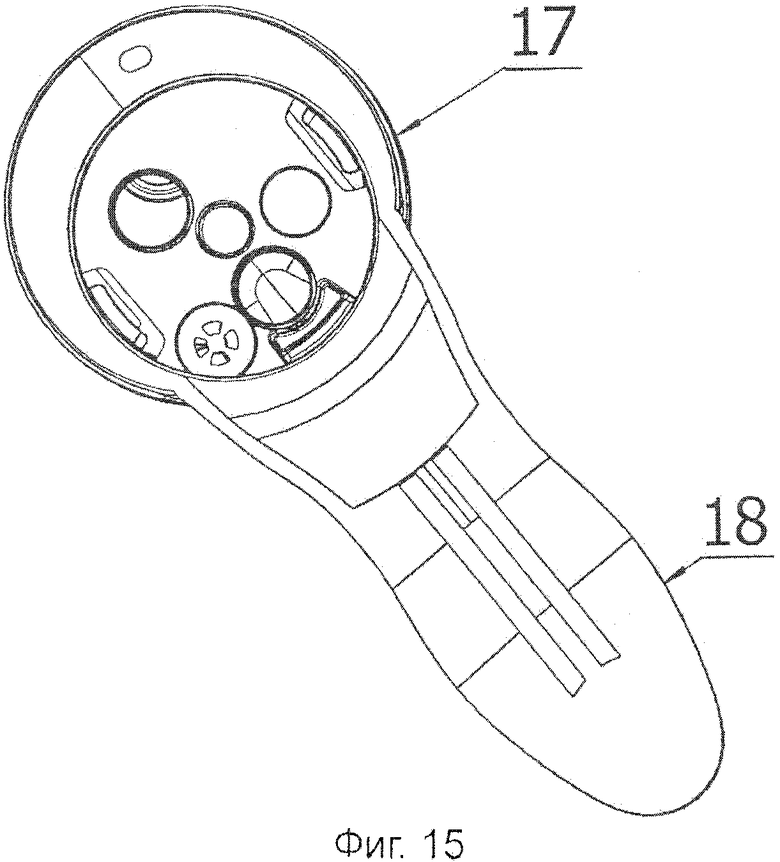

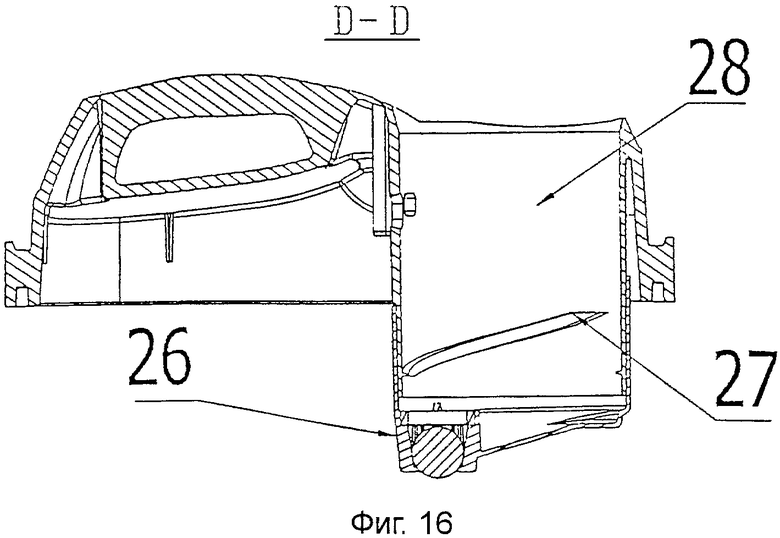

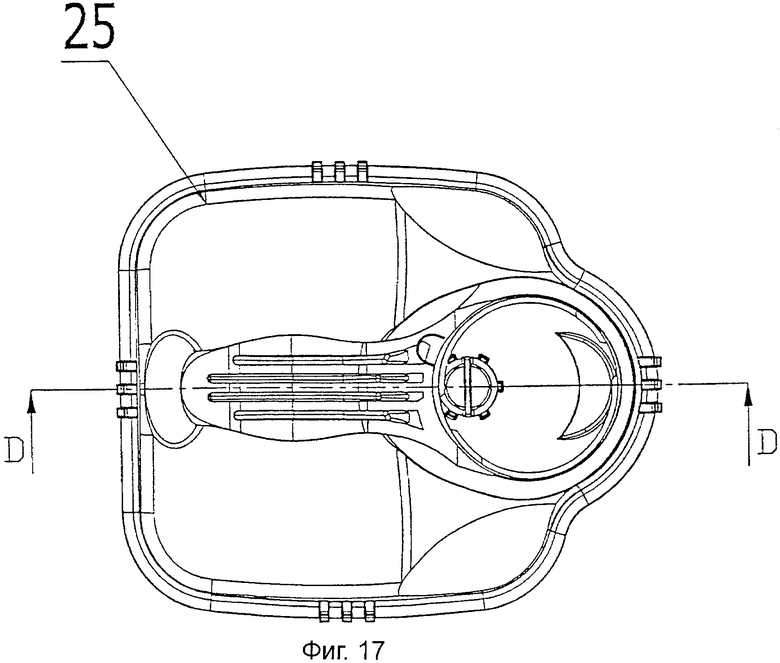

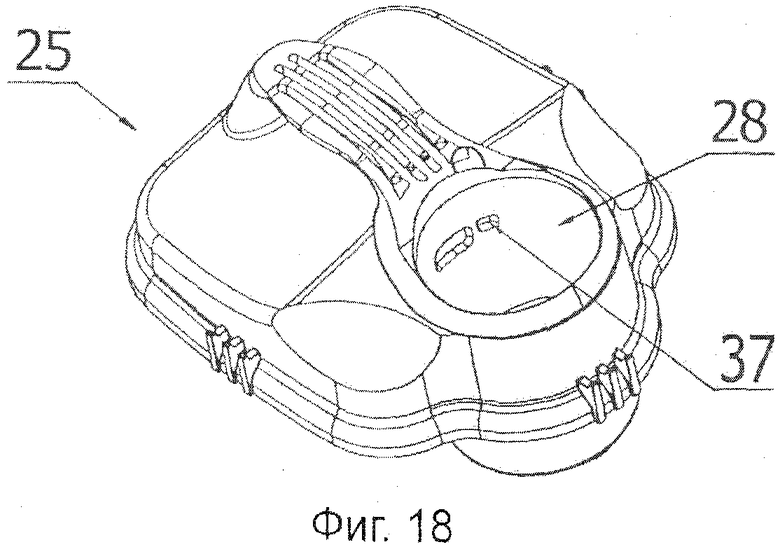

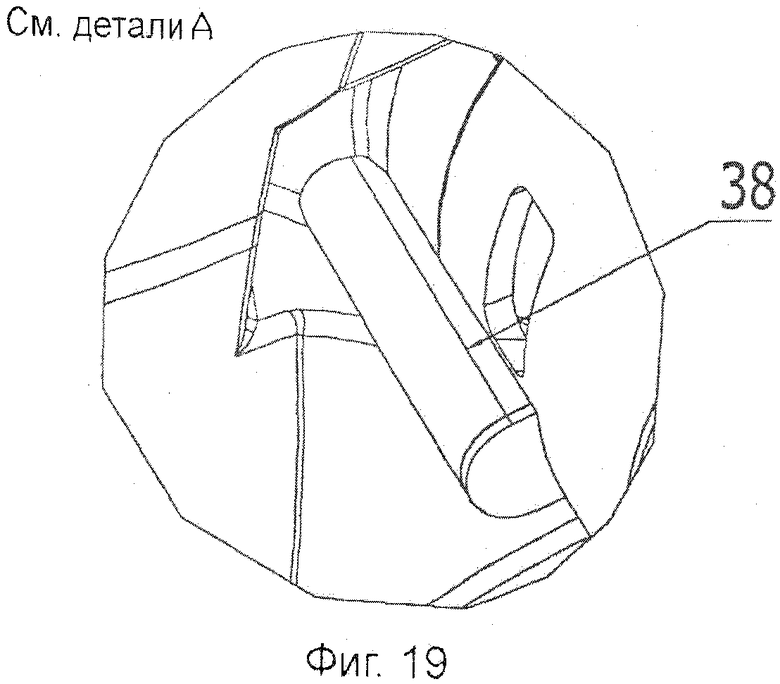

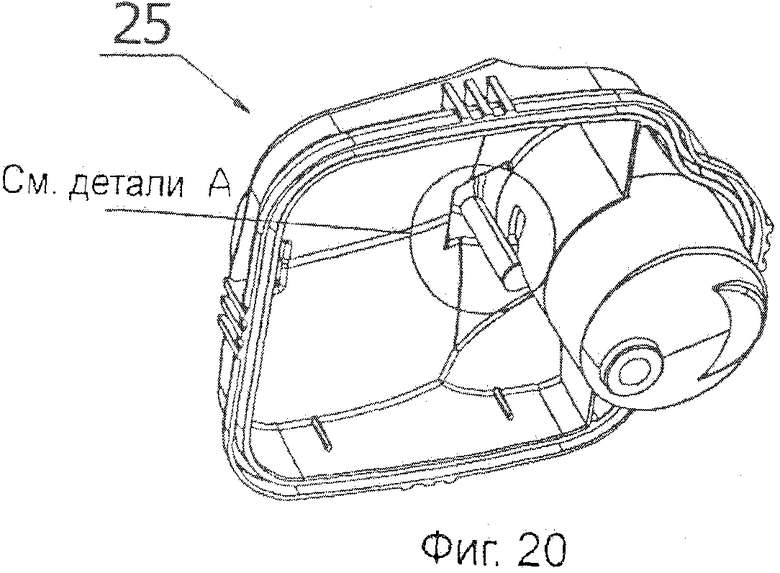

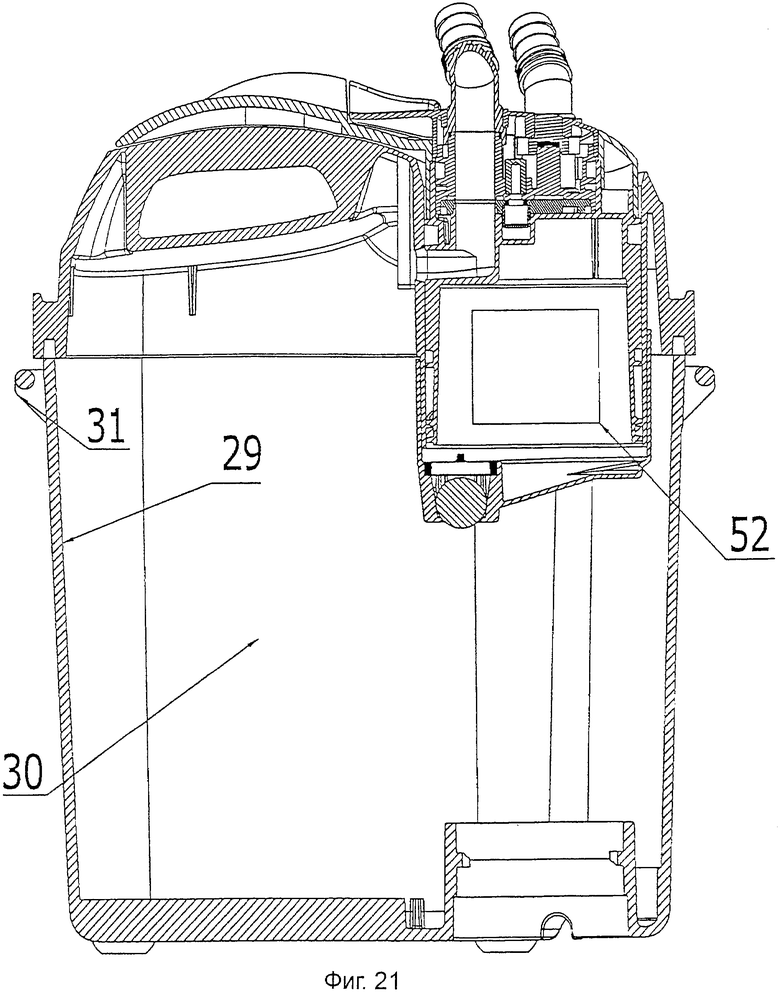

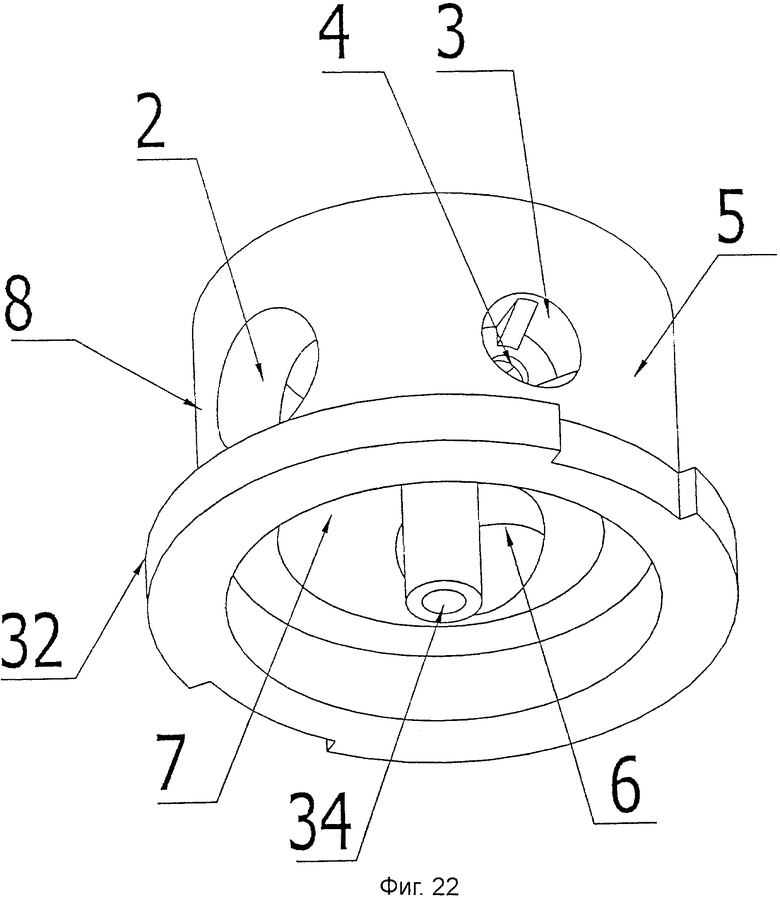

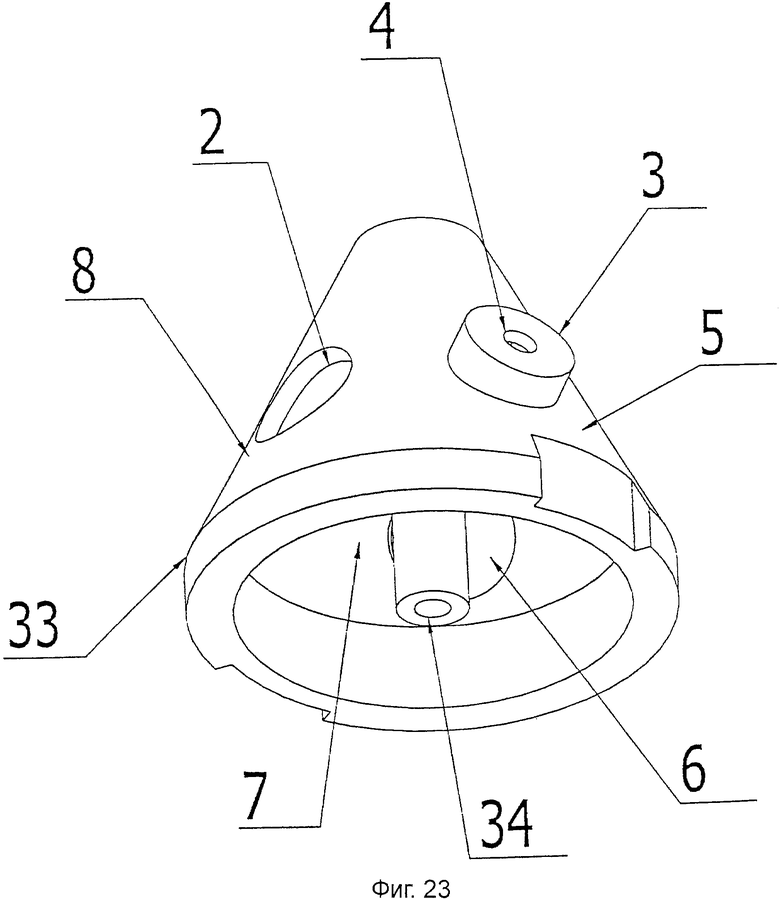

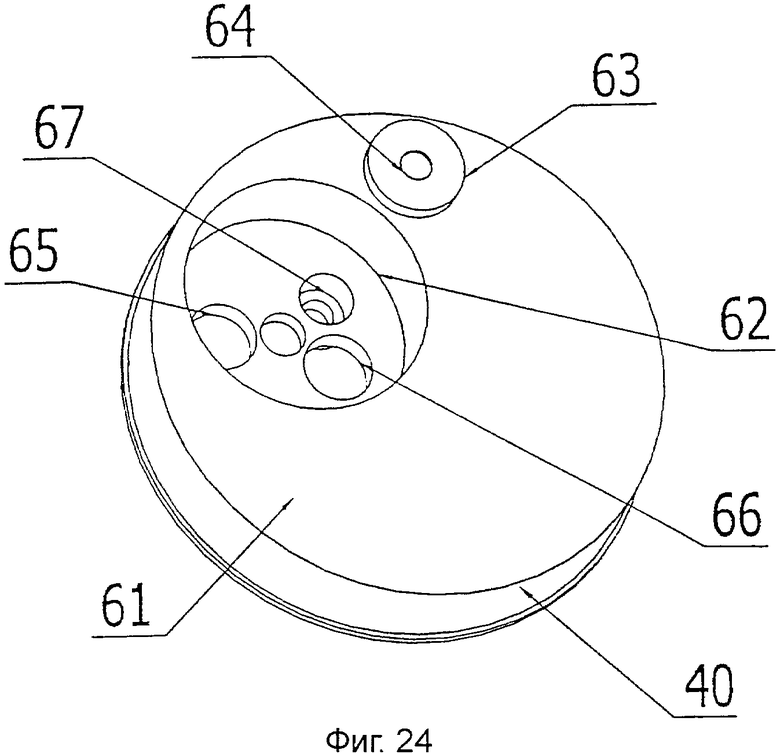

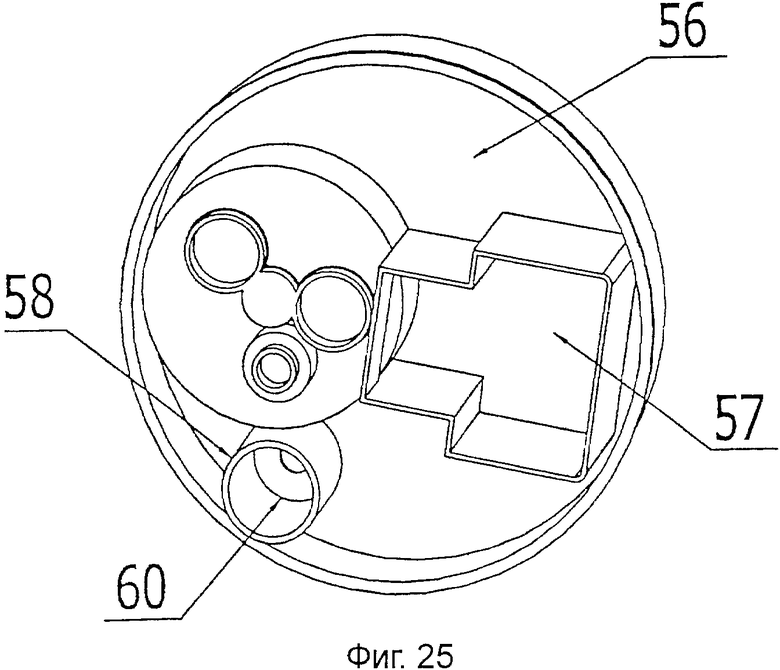

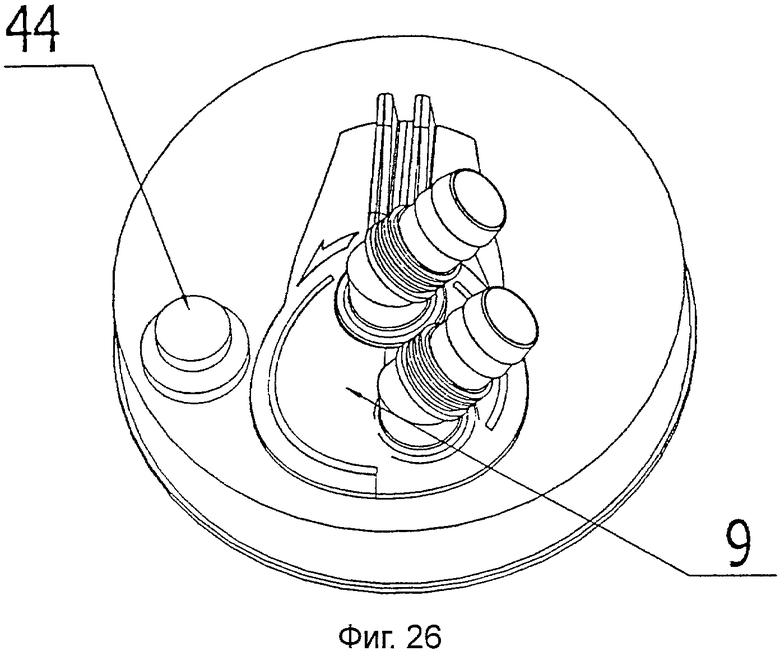

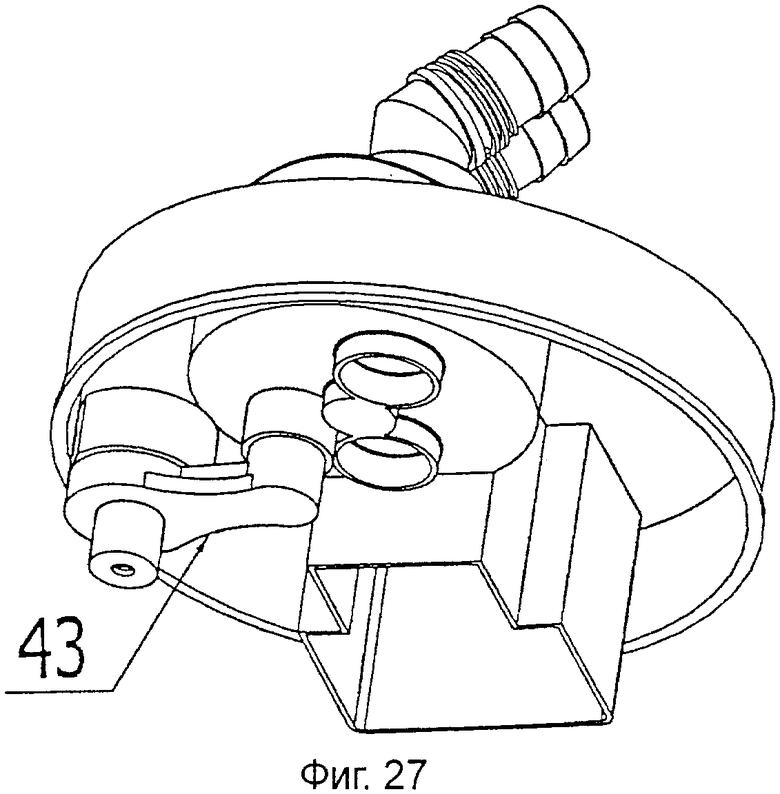

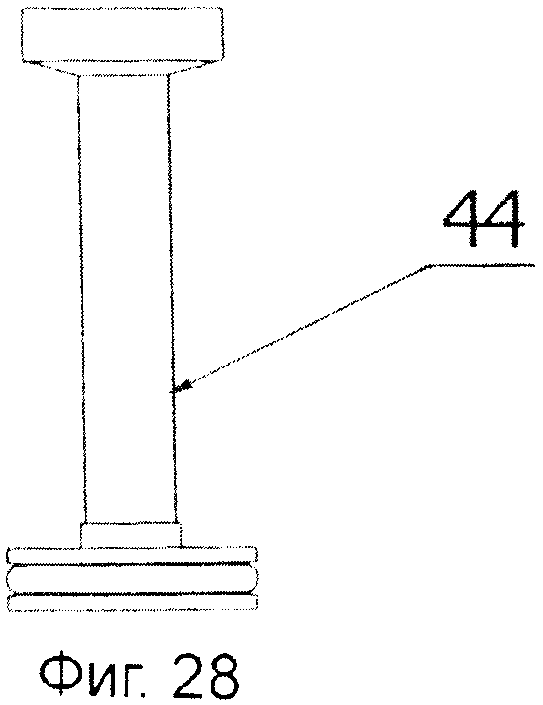

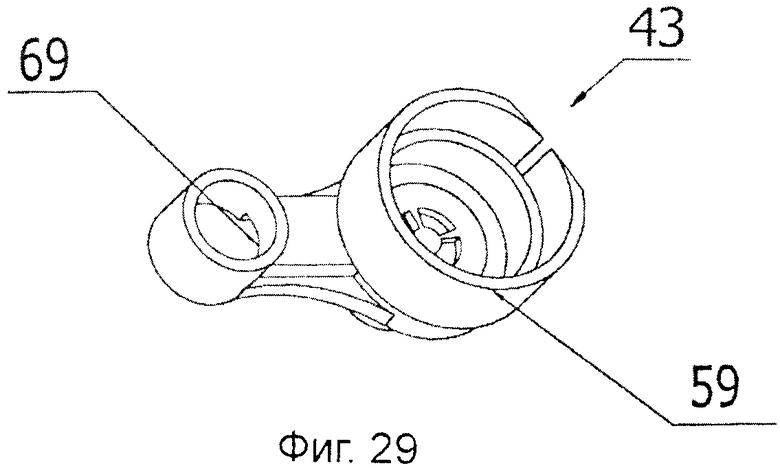

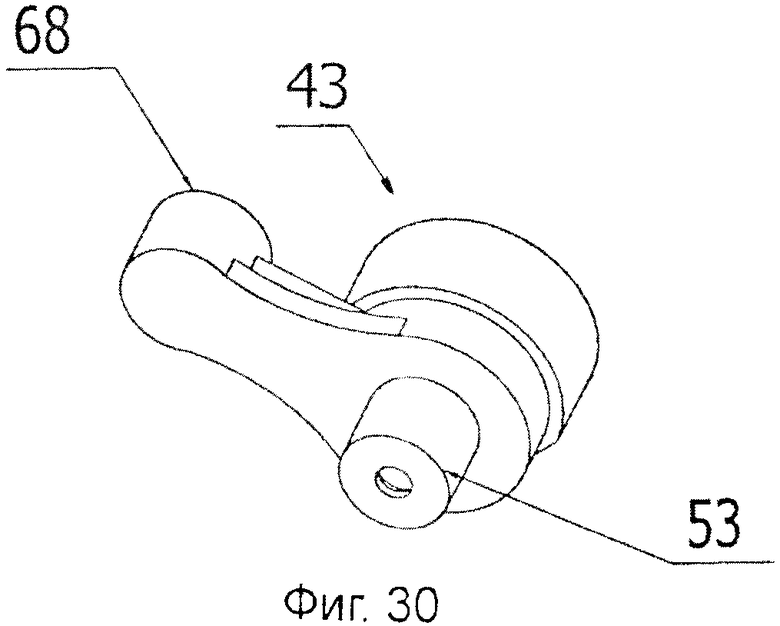

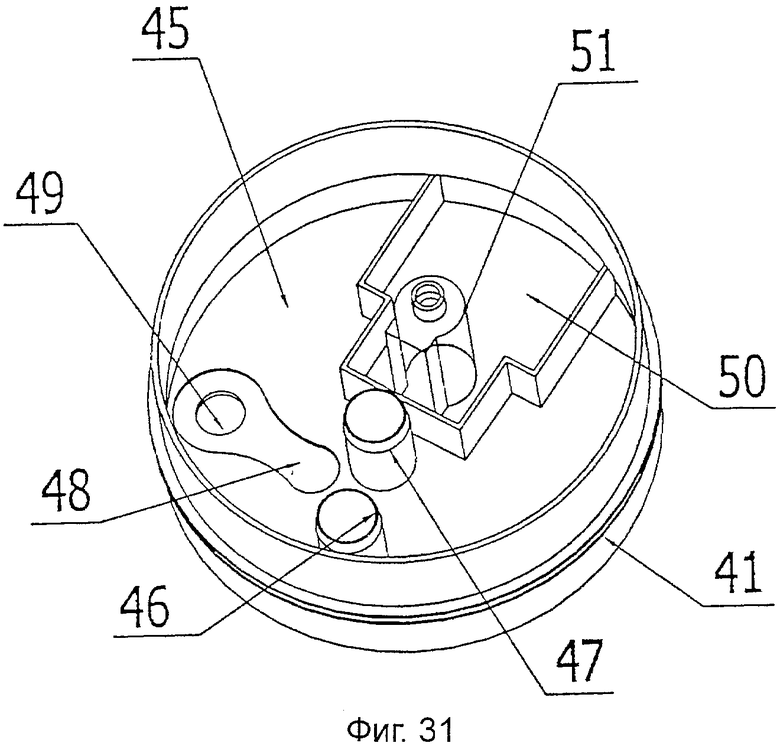

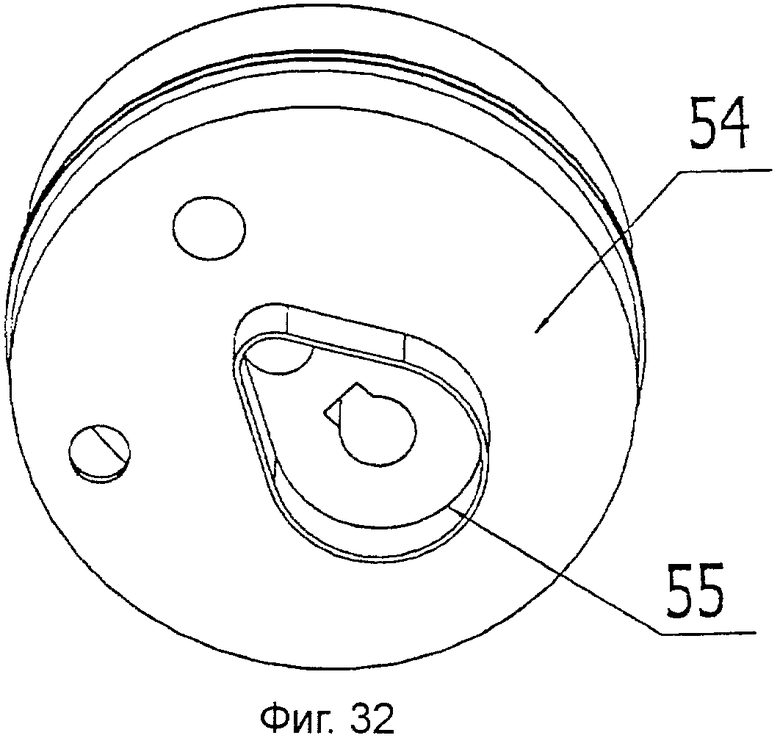

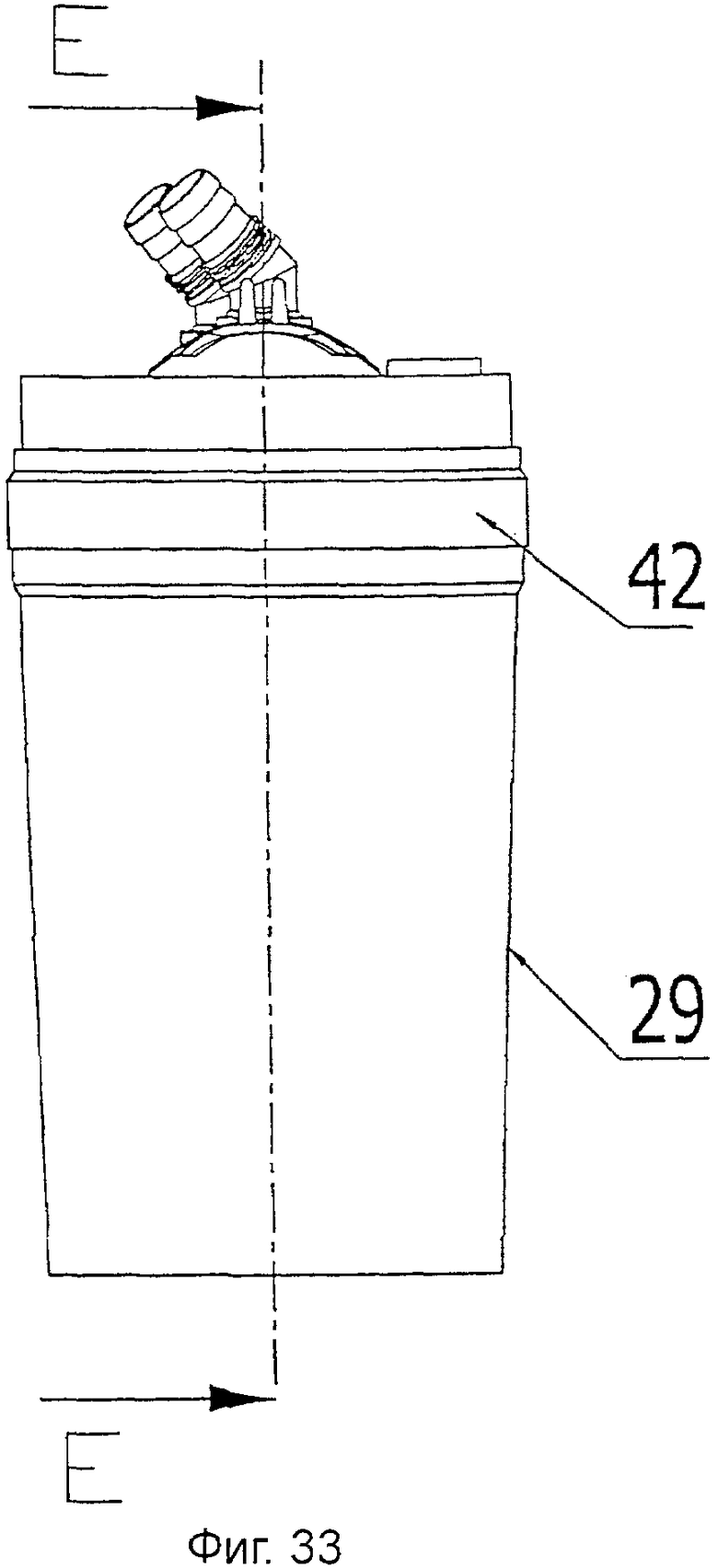

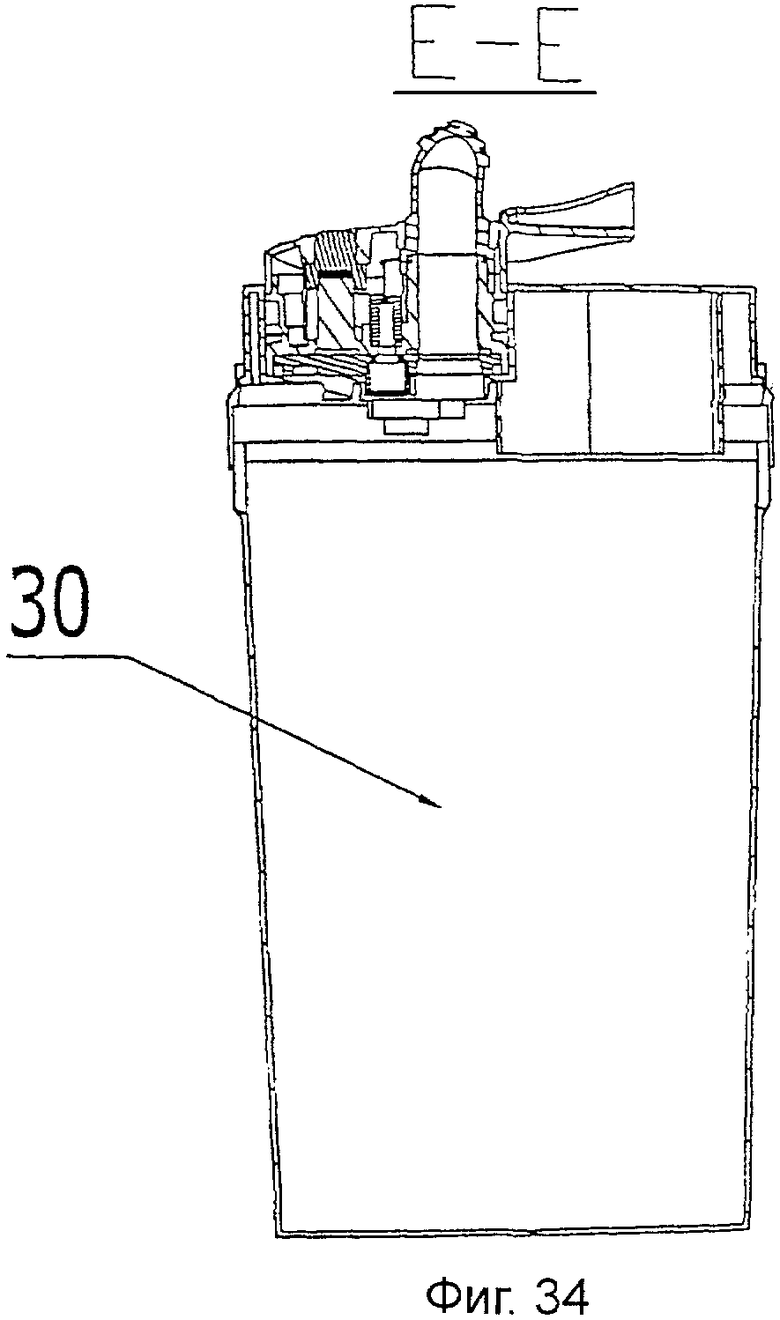

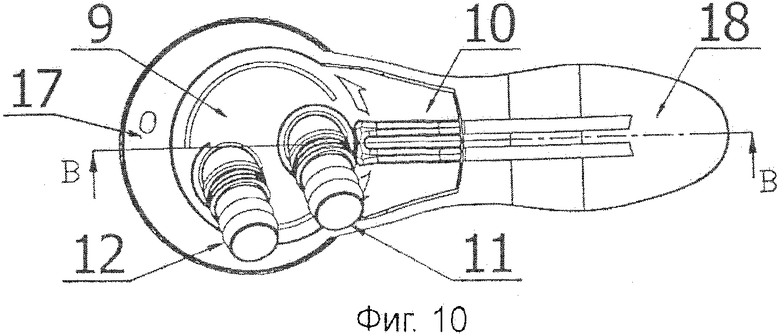

Объект изобретения описан примерами, показанными на чертежах, где фиг.1 представляет проекцию управляющего элемента снизу, иллюстрируя распределение отверстий, фиг.2 - проекцию вида сбоку управляющего элемента, фиг.3 - вид в перспективе управляющего элемента, фиг.4 представляет проекцию блока управления снизу с видимым управляющим элементом и с сечением А-А, фиг.5 представляет проекцию вида сбоку блока управления с видимыми узлами выпуска и внешнюю цилиндрическую поверхность с пазом блока управления, позволяющую собрать блок управления внутри узла поршня, фиг.6 представляет сечение А-А через блок управления, представляющее соединения конкретных элементов блока управления, фиг.7 представляет сечение А-А через блок управления, представляющее подвижную часть блока управления без управляющего элемента, фиг.8 представляет проекцию в перспективе узла поршня, где собранный блок управления виден установленным в рабочем положении (описанном в сущности изобретения), то есть, в положении, в котором рукоятка блока управления выровнена с ручкой узла поршня, фиг.9 представляет сечение В-В через узел поршня и блок управления, установленный в нем, где показан способ крепления блока управления в узле крышки, фиг.10 представляет проекцию сверху на поршень с сечением В-В, вместе с блоком управления, установленным в рабочем положении, фиг.11 представляет узел поршня с блоком управления, снятым с него, и иллюстрирует способ крепления блока управления внутри узла поршня, фиг.12 представляет сечение С-С через узел поршня, представляющее клапан для удаления воздуха, фиг.13 представляет проекцию сверху узла поршня с сечением С-С, фиг.14 представляет проекцию в перспективе узла поршня с видимым отверстием в поршне для удаления воздуха, фиг.15 представляет проекцию сверху узла поршня с видимой рукояткой узла поршня и отверстиями, соответствующими отверстиям блока управления, и с клапаном для удаления воздуха, фиг.16 представляет сечение С-С через узел крышки с видимой резьбой, позволяющей закреплять блок управления вместе с узлом поршня в узле крышки, и с видимым невозвратным клапаном в нижней части узла крышки и с шаром клапана, установленным в нем, фиг.17 представляет проекцию сверху узла крышки с сечением С-С с видимым местом применения ручки узла поршня и невозвратного клапана к нижней части узла крышки, фиг.18 представляет проекцию в перспективе узла крышки с видимой прорезью для удаления воздуха крышки, фиг.19 представляет увеличение выпускной трубки для удаления воздуха узла крышки, фиг.20 представляет нижнюю проекцию в перспективе с видимой выпускной трубкой для удаления воздуха узла крышки и впускной прорезью в камере фильтра, фиг.21 представляет узел фильтра с узлом крышки, узлом поршня и блоком управления, установленным в нем, и иллюстрирует камеру фильтра и способ крепления узла крышки вместе с узлами в узле фильтра, установленными в нем, фиг.22 представляет альтернативное решение управляющего элемента в форме рукава, фиг.23 представляет альтернативное решение управляющего элемента в форме конуса, фиг.24 представляет проекцию сверху крышки фильтра альтернативного решения, фиг.25 представляет нижнюю проекцию в перспективе крышки фильтра альтернативного решения, фиг.26 представляет верхнюю проекцию в перспективе крышки с установленным блоком управления и насосом фильтра альтернативного решения, фиг.27 представляет нижнюю проекцию в перспективе с видимым соединителем между блоком управления и насосом фильтра альтернативного решения, фиг.28 представляет маленький поршень насоса фильтра альтернативного решения, фиг.29 представляет проекцию в перспективе соединителя, фиг.30 представляет нижнюю проекцию в перспективе соединителя с видимым невозвратным клапаном, фиг.31 представляет верхнюю проекцию в перспективе днища фильтра альтернативного решения, фиг.32 представляет нижнюю проекцию в перспективе днища с видимой камерой ротора, фиг.33 представляет проекцию вида сбоку фильтра альтернативного решения с сечением Е-Е, фиг.34 представляет сечение Е-Е через фильтр альтернативного решения.

Пример 1.

В управляющем элементе 1, видимом на фиг.1, в форме пластины размещено выпускное отверстие 2, через которое жидкость покидает фильтр во время рабочей фазы, впускное отверстие 6, через которое жидкость поступает в камеру 30 фильтра во время рабочей фазы, управляющий клапан 3 вместе с отверстием управляющей муфты 4, через которое в течение фазы выкачивания воздуха из камеры 30 фильтра воздух покидает систему, крепежное отверстие 34, позволяющее крепить управляющий элемент 1 к подвижной части 16 блока управления 9, фрагмент 5 впуска без канала, который выровнен относительно узла впуска 11 во время отсоединения блока управления 9 от узла поршня 17, что препятствует выпуску воды из впускного канала, часть 7 без прохода, которая выровнена относительно узла впуска 11 во время фазы выкачивания воздуха, что препятствует впуску жидкости в камеру 30 фильтра и позволяет выкачивать из нее воздух. Управляющий элемент 1 прикреплен к подвижной части 16 блока управления 9 и узла 17 поршня так, что он неподвижен в направлении к узлу 17 поршня, а подвижная часть 16 блока управления 9 может поворачиваться к оси крепежного отверстия 34 управляющего элемента 1. Управляющий элемент 1 и подвижная часть 16 образуют блок управления 9. Узел впуска 11 и узел выпуска 12 также образуют блок, позволяя пригодный впуск и выпуск жидкости из системы во время рабочей фазы или выкачивания воздуха из камеры 30 фильтра во время фазы выкачивания воздуха, рукоятка 10, которую нужно держать, когда блок управления 9 устанавливается в трех разных положениях в направлении к узлу поршня 17 (первое - для отсоединения, второе - для работы, третье - для выкачивания воздуха). В подвижной части 16 блока управления 9 размещена внешняя выемка 15, а в управляющем элементе размещена управляющая выемка 35. С этими выемками выровнен внутренний выступ 23, размещенный во внутренней поверхности 24 узла поршня 17, позволяя закрепление путем поворота блока управления 9 в узле поршня 17. Во внешней поверхности 13 узла поршня 17 размещен также внешний желоб 14, позволяющий затянуть блок управления 9 после его установки в узле поршня 17.

Ручка 18 также составляет узел поршня 17, позволяя (благодаря внешней резьбе 20 на внешней цилиндрической поверхности 21 узла поршня 17 и соответствующей ей внутренней резьбе на внутренней цилиндрической поверхности 28 узла крышки 25) поворачивать и поднимать узел поршня 17 к узлу крышки 25 и таким образом увеличивать объем рабочей камеры 22. Во внешней цилиндрической поверхности 21 узла поршня 17 размещен впуск 19, позволяя во время рабочей фазы впускать жидкость извне непосредственно в камеру 30 фильтра.

Во внешней цилиндрической поверхности 21 узла поршня 17 находится отверстие 36 для удаления воздуха, а во внутренней цилиндрической поверхности 28 находится прорезь 37 для удаления воздуха. Они размещены так, что они взаимно выровнены, и посредством их соединены выпускная трубка 38 узла крышки и клапан 39 для удаления воздуха, позволяя во втором положении выпускать вовне воздух, собравшийся в камере 30 фильтра.

Узел поршня 17 вместе с блоком управления 9 прикреплены к узлу крышки 25 посредством внутренней резьбы 27, упомянутой выше, узла крышки 25 и посредством внешней резьбы 20 узла поршня 17. В узле крышки 25 находится клапан 26 крышки, закрывая снизу рабочую камеру 22 и позволяя во время рабочей фазы перетекать жидкости из камеры 30 фильтра, и во время фазы выкачивания воздуха выкачивать его из камеры 30 фильтра в рабочую камеру 22 и противодействовать во время этой фазы возврату воздуха из рабочей камеры 22 в камеру 30 фильтра. Узел крышки 25 с узлом поршня 17 и собранный блок управления 9 установлен на контейнер 29 для фильтра посредством зажимов-замков 31.

Пример 2.

Конструкция, аналогичная примеру 1. Различия заключаются в том, что вместо управляющего элемента 1 в форме пластины, на его месте закреплен управляющий элемент 1 в форме рукава 32. Рукав 32 крепится посредством крепежного отверстия 34 к подвижной части 16 блока управления 9. Аналогично примеру 1, в рукаве 32 находится выпускное отверстие 2, через которое жидкость покидает камеру 30 фильтра во время рабочей фазы, впускное отверстие 6, через которое жидкость вытекает в камеру 30 фильтра во время рабочей фазы, управляющий клапан 3 с отверстием управляющей муфты 4, которые отделяют впускные каналы от рабочей камеры 22 и через которые в третьем положении воздух выкачивается из камеры 30 фильтра, часть 7 без прохода, которая во время фазы выкачивания воздуха закрывает узел впуска 11, препятствуя впуску жидкости в камеру 30 фильтра во время этой фазы, впускной фрагмент 5 без прохода, и выпускной фрагмент 8 без прохода, которые выровнены соответственно относительно узла впуска 11 и узла выпуска 12, позволяя отсоединять блок управления 9 от узла поршня 17 и препятствовать выпуску жидкости из впускных каналов. Остальное аналогично примеру 1.

Пример 3.

Конструкция, аналогичная примеру 1. Различия заключаются в том, что вместо управляющего элемента 1 в форме пластины, на его месте закреплен таким же образом управляющий элемент 1 в форме конуса 33. Конус 33 крепится посредством крепежного отверстия 34 к подвижной части 16 блока управления 9. Аналогично примеру 1, в конусе 33 находится выпускное отверстие 2, через которое жидкость покидает камеру 30 фильтра во время рабочей фазы, впускное отверстие 6, через которое жидкость вытекает в камеру 30 фильтра во время рабочей фазы, управляющий клапан 3 с отверстием управляющей муфты 4, которые отделяют впускные каналы от рабочей камеры 22 и через которые в третьем положении воздух выкачивается из камеры 30 фильтра, часть 7 без прохода, которая во время фазы выкачивания воздуха закрывает узел впуска 11, препятствуя впуску жидкости в камеру 30 фильтра во время этой фазы, впускной фрагмент 5 без прохода, и выпускной фрагмент 8 без прохода, которые выровнены соответственно относительно узла впуска 11 и узла выпуска 12, позволяя отсоединять блок управления 9 от узла поршня 17 и препятствовать выпуску жидкости из впускных каналов. Остальное аналогично примеру 1.

Пример 4.

Блок управления 9 можно также отделить от узла поршня 17 и закрепить в крышке 40. Затем, после установки первого, второго или третьего положений блока управления 9 по направлению к управляющему элементу 1, блок управления 9 не подчиняется движению вместе с движением узла поршня 17. Рабочая камера 60 соединена с управляющим элементом 1 блока управления 9 посредством соединителя 43, а управляющий клапан 3 может размещаться либо в управляющем элементе 1, либо между ним и рабочей камерой 60.

Поэтому альтернативная конструкция образована блоком управления 9, идентичным блоку в примере 1, с идентичным управляющим элементом 1, крышкой 40, днищем 41, контейнером для фильтра 29, гайкой 42, соединителем 43 и поршнем 44. На контейнере для фильтра 29 закреплено днище 41. В верхней поверхности 45 днища 41 находится выпускная трубка 47, через которую жидкость выдавливается из камеры 30 фильтра, впускная трубка 46, через которую жидкость течет в камеру 30 фильтра, нижняя муфта 50 двигателя с ротором 51, позволяющим вкачивать и фильтровать жидкость во время рабочей фазы, полость 48, в которую входит соединитель 43, отверстие соединителя 49, в которое входит клапан 53 насоса, являющийся составной частью соединителя 43. В нижней поверхности 54 днища 41 находится камера 55 ротора, в которую жидкость всасывается из камеры 30 фильтра во время рабочей фазы. На днище 41 укреплена крышка 40. В нижней поверхности 56 крышки 40 находится верхняя муфта 57 двигателя, которая соответствует нижней муфте 50 двигателя, которые после размещения двигателя заполняются смолой, верхняя часть 58 насоса, в которую входит нижняя часть 59 насоса соединителя 43 и которые вместе закрывают с обеих сторон рабочую камеру 60. В верхней поверхности 61 крышки 40 находятся верхняя муфта 62 управляющего клапана, в которой установлен вращательным движением блок управления 9, верхний затвор 63 верхней части 58 насоса с верхним отверстием 64 на поршне 44. В верхней муфте 62 находятся верхний впуск 65 крышки 40, который выровнен относительно впускной трубки 46 днища 41, верхний выпуск 66 крышки 40, который выровнен относительно выпускной трубки 47 днища 41, впускное отверстие 67 клапана крышки 40, которое соединено с выступом 68 клапана соединителя 43. Выступ 68 клапана в соединителе 43 ведет посредством впуска 69, находящегося в соединителе 43, к рабочей камере 60, закрытой снизу клапаном 53 насоса нижней части 59 насоса соединителя 43. В верхней муфте 62 крышки 40 установлен блок управления 9. Конструкция блока управления идентична описанной в примере 1. Вся система после установки крышки 40, вместе со всеми элементами днища 41 завинчивается с контейнером 29 для фильтра посредством гайки 42.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОИЛЬНАЯ УСТАНОВКА С МОЛОЧНЫМ НАСОСОМ | 2011 |

|

RU2567451C2 |

| Гидропневмодвигатель внутреннего сгорания | 2021 |

|

RU2774925C1 |

| ВОДОПЫЛЕСОС | 1997 |

|

RU2189167C2 |

| УСТРОЙСТВО ПОДАЧИ МОЮЩЕГО СРЕДСТВА И СТИРАЛЬНАЯ МАШИНА, ИМЕЮЩАЯ ТАКОЕ УСТРОЙСТВО | 2013 |

|

RU2597534C2 |

| НАСОС ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТИ И ПЫЛЕСОС | 2000 |

|

RU2237196C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ НАПИТКА С ВОЗДУШНЫМ ВПУСКНЫМ ОТВЕРСТИЕМ И СПОСОБОМ УПРАВЛЕНИЯ ИМ | 2007 |

|

RU2426687C2 |

| ПНЕВМАТИЧЕСКАЯ СИСТЕМА ПОДАЧИ ВОССТАНОВИТЕЛЯ | 2013 |

|

RU2592152C2 |

| ГЕНЕРАТОРНАЯ УСТАНОВКА | 2013 |

|

RU2524577C1 |

| МОТОРНОЕ СУДНО | 2013 |

|

RU2528245C1 |

| ВОДЯНОЙ ФИЛЬТР ДЛЯ АКВАРИУМА | 2019 |

|

RU2787980C2 |

Изобретение относится к внешнему фильтру для фильтрации жидкостей, например, в аквариуме. Фильтр образован контейнером для фильтра, фильтрующими насадками, узлом крышки, узлом двигателя, вместе с ротором и рабочей камерой с узлом поршня и невозвратным клапаном. Между рабочей камерой с узлом поршня и впускными каналами циркуляции жидкости расположен в установленном положении, отдельно закрепленный, предпочтительно с возможностью вращения, блок управления с управляющим элементом, подвижно установленным по направлению к блоку управления, имеющий впускное отверстие для жидкости, выпускное отверстие для жидкости и отверстие цикла накачки. Взаимное положение впускного отверстия для жидкости и выпускного отверстия для жидкости соответствует узлу впуска и узлу выпуска для распределения жидкости, находящимся в блоке управления. Между рабочей камерой и отверстием цикла накачки расположен управляющий клапан. Обеспечивается заливка системы в течение любого количества циклов, причем сохранилась высокая пропускная способность системы. 17 з.п. ф-лы, 34 ил.

| US 6187179 A, 13.02.2001 | |||

| ЕР 0619070 A, 12.10.1994 | |||

| Преобразователь временной интервал-амплитуда напряжения | 1984 |

|

SU1277398A1 |

| RU 2064255 C1, 27.07.1996 | |||

| Установка для культивирования водных организмов | 1983 |

|

SU1220591A1 |

| Радиопередатчик | 1929 |

|

SU11955A1 |

| RU 2070531 C1, 20.12.1996 | |||

| Всасывающий эрлифтный пробоотборник | 1987 |

|

SU1427210A1 |

Авторы

Даты

2008-12-10—Публикация

2004-05-05—Подача