Изобретение относится к конструкциям двигателей внутреннего сгорания, используемых в автомобилестроении и при производстве других средств транспорта.

Известны и широко применяются карбюраторные четырехтактные двигатели, имеющие кривошипно-шатунный механизм, содержащий цилиндр с поршнем, совершающим поступательные движения [Милушкин А.А. Автомобиль: Устройство, эксплуатация и ремонт / А.А.Милушкин, Б.Н.Надеждин и др. - М.: Изд-во Транспорт, 1966. - С.9-18] [1].

Известные двигатели имеют ряд существенных недостатков, таких как высокий расход топлива, сравнительно небольшой ресурс, большое количество вредных для окружающей среды выбросов, значительные эксплуатационные расходы, малый коэффициент полезного действия.

Известен двигатель внутреннего сгорания, содержащий корпусы с цилиндрическими полостями, с установленными внутри них роторами с лопастными поршнями, силовой механизм с карданными шарнирами, расположенными по сторонам секций и связанные с валами секций редукторами с двумя парами шестерен [Пат. 2118469 RU МПК F02B 53/02, Роторный двигатель внутреннего сгорания / Евтухов А.В.; заявитель и патентообладатель Иркутский государственный технический университет. - Опубл. 27.08.1998] [2].

Конструкция известного двигателя решает вопрос снижения вредного воздействия отработанного топлива на окружающую среду, но конструктивно сложна в изготовлении и при эксплуатации. Громоздкость конструкции обусловлена большим количеством механических деталей, из-за этого она представляется менее надежной, чем традиционная поршневая. Вмонтированные во вращающиеся лопастные поршни свечи зажигания и провода для них, расположенные в роторах, ухудшают технические характеристики, например пробой на массу, и создают определенные сложности при изготовлении и сборке.

В качестве наиболее близкого аналога может быть рассмотрен двигатель внутреннего сгорания с приводным механизмом и силовым блоком в виде корпуса-цилиндра с элементом зажигания и отверстиями для впуска топлива и выпуска отработанных газов [Пат. 2014479 RU, МПК5 F02B 53/00. Роторный двигатель внутреннего сгорания / Соломонов Г.Г. Заявитель Институт импульсных процессов и технологий. - Опубл. 15.06.1994 г.] [3].

Известный двигатель при всех его достоинствах обладает рядом существенных недостатков. Наличие торцевых крышек в корпусе требует надежного крепления их и точной подгонки под лопастные поршни, это усложняет и утяжеляет конструкцию. Эксцентриковый механизм синхронизации поршней подвержен заклиниванию при больших скоростях вращения. Кроме того, организация приводного механизма исключает возможность модификации конструкции.

Известные технические решения, как классические традиционные, так и усовершенствованные по своим габаритам, конструктивному решению, коэффициенту полезного действия далеки от совершенства.

Задачей изобретения является разработка конструкции с небольшим количеством элементов, небольших габаритов, обладающая большим ресурсом мощности, надежная в эксплуатации и легко обслуживаемая, способная работать на разных видах топлива.

Техническим результатом заявляемого изобретения является снижение сложности конструкции, повышение надежности работы двигателя, снижение размеров и веса конструктивных элементов при увеличении мощности двигателя.

Технический результат достигается тем, что двигатель внутреннего сгорания содержит приводной механизм и силовой блок. Силовой блок включает корпус-цилиндр с отверстиями для впуска топлива и выпуска отработанных газов и элемент зажигания. В полости корпуса-цилиндра расположен секторный цилиндр с вставленным в него валом. Два одинаковых сектора вставлены в полости секторного цилиндра и жестко закреплены на валу. Силовые оси секторного цилиндра жестко закреплены на торцевой поверхности секторного цилиндра и симметрично расположены относительно вала. Устройство имеет фланец-рычаг, жестко закрепленный на валу. Фланец-рычаг содержит силовые оси, расположенные симметрично на расстоянии такого же радиуса от центра вала, как и силовые оси секторного цилиндра. Приводной механизм содержит систему шатунов, блок зубчатых шестерен и либо муфту, надетую на вал, с двумя коленвалами, либо один коленвал с рычагами-тягами, установленный в центре вращения силовых осей. Элемент зажигания расположен в верхней части корпуса-цилиндра, выполнен в виде проволоки из тугоплавкого металла и имеет элемент питания и источник тока, а корпус-цилиндр снабжен устройством для изменения степени сжатия в виде втулки с шайбами, причем втулка расположена в верхней части корпуса-цилиндра.

Муфта приводного механизма имеет Н-образную форму и два коленвала, вращающихся в муфте, четыре одинаковых по размеру шатуна, две подвижные шестерни, одну опорную неподвижную шестерню и кронштейн для опорной шестерни. Шатуны соединяют коленвалы с силовыми осями. Подвижные шестерни закреплены на выдвинутых концах коленвалов и имеют зацепление с опорной шестерней, закрепленной неподвижно с помощью кронштейна. Диаметр указанных выше подвижных шестерен в два раза меньше диаметра опорной шестерни.

При альтернативном варианте решения приводной механизм содержит коленвал, установленный на валу и соединенный с указанными выше силовыми осями секторного цилиндра и фланца при помощи двух шатунов, один конец каждого шатуна соединен с двумя рычагами-тягами шарниром, на коленвале установлена система передачи из четырех шестерен одинакового диаметра, оси двух из которых закреплены неподвижно при помощи кронштейна.

Элементом питания для элемента зажигания является батарейка напряжением в 3-4 вольта или аккумулятор, а источником тока является генератор тока до 500 mA при напряжении в 3 вольта.

Фиг.1 показан продольный разрез двигателя внутреннего сгорания;

Фиг.2 - разрез по А-А на фиг.1;

Фиг.3 - приводной механизм двигателя в аксонометрии;

Фиг.4 - вариант устройства приводного механизма двигателя;

Фиг.5 - принципиальная схема устройства зажигания;

Фиг.6а - схема движения секторов в варианте с приводным механизмом с муфтой и двумя коленвалами, положение секторов при свернутом положении коленвала;

Фиг.6б - то же, при выходе из первой мертвой рабочей точки;

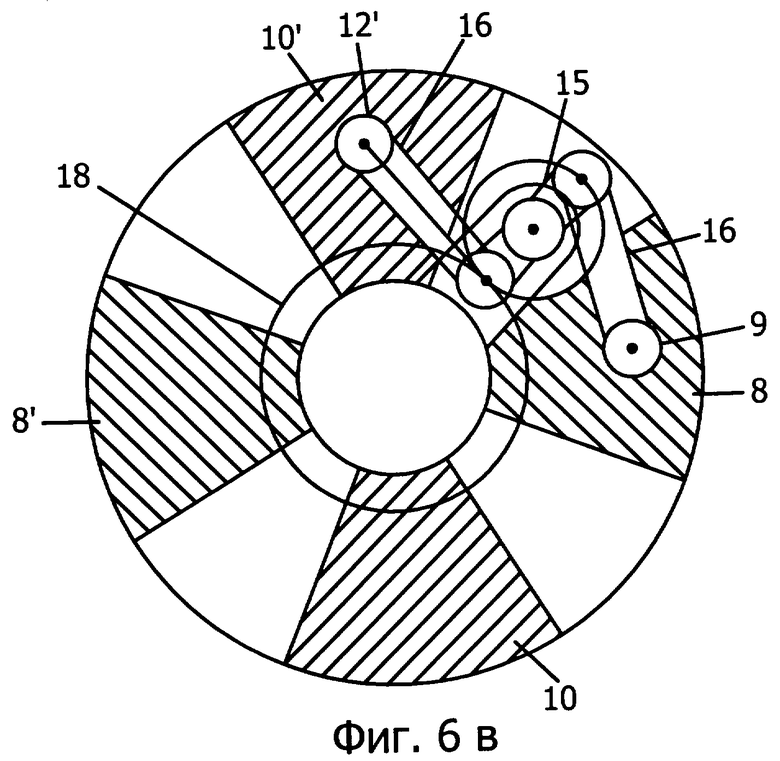

Фиг.6в - то же, промежуточное состояние при движении секторов;

Фиг.6г - то же, положение секторов при достижении коленвалом второй мертвой рабочей точки;

Фиг.7а - схема движения секторов при работе двигателя, в поперечном разрезе, газораспределение при работе двигателя;

Фиг.7б - положение камеры сгорания при первом рабочем ходе;

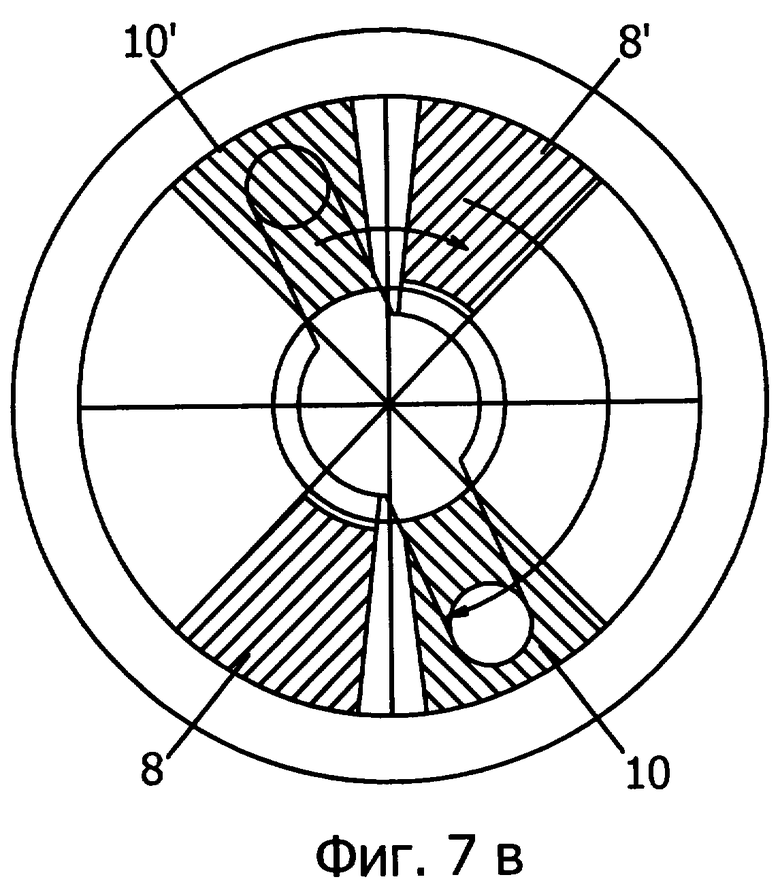

Фиг.7в - положение камеры сгорания при втором рабочем ходе;

Фиг.8а - схема движения секторов в варианте, использующем приводной механизм с одним коленвалом, установленным в центре силовых осей, положение секторов при развернутом положении коленвала;

Фиг.8б - то же, при выходе из первой мертвой рабочей точки во вторую;

Фиг.8в - то же, приход во вторую мертвую рабочую точку;

Фиг.8г - то же, выход из второй мертвой рабочей точки.

Силовой блок включает корпус-цилиндр 1 с элементом зажигания 2 и отверстиями для впуска топлива и выпуска отработанных газов (не показаны). Корпус-цилиндр 1 имеет устройство для изменения степени сжатия, содержащее втулку 3 с шайбами, расположенную в верхней части корпуса-цилиндра 1. С одного торца корпус-цилиндр 1 имеет стенку 4 с отверстием в центре. В полости корпуса-цилиндра 1 на центральном валу 5 закреплен с возможностью вращения вокруг центрального вала элемент в виде секторного цилиндра 6. Секторный цилиндр 6 имеет центральное продольное отверстие и две полости, образованные пересечением двух секущих радиальных плоскостей с плоскостями, параллельными основаниям цилиндра, расположенными на расстоянии от оснований, образующем торцевые стенки 7. Поверхности двух секущих радиальных плоскостей образуют два равных сектора 8 и 8', расположенные один напротив другого. На торце секторного цилиндра, перпендикулярно поверхности, жестко закреплены силовые оси 9 и 9', расположенные на оси симметрии секторов 8 и 8'. В полости корпуса-цилиндра 1 на центральном валу 5 жестко закреплены два одинаковых сектора 10 и 10', один напротив другого. Секторы 10 и 10' вставлены в указанные выше полости секторного цилиндра 6 и образуют с секторами 8 и 8' секторного цилиндра камеры сгорания с изменяемым объемом камер. На центральном валу 5 на открытом торце корпуса-цилиндра 1 жестко закреплен толстостенный фланец-рычаг 11, имеющий две силовые оси 12 и 12', которые расположены на равных расстояниях от центральной оси фланца-рычага 11 на продольной оси. Силовые оси 12 и 12' расположены симметрично на расстоянии такого же радиуса от центра вала 5, как и силовые оси 9 и 9' секторного цилиндра. Силовой блок установлен на основании 13.

Приводной механизм (фиг.1 и 3) содержит муфту 14 Н-образной формы, полученную из двух дисков овальной формы, соединенных между собой полой осью. На концах каждого диска муфты 14 расположены отверстия, в которые параллельно друг другу вставлены коленвалы 15 небольших размеров. Каждый из двух коленвалов 15 соединен с помощью двух шатунов 16 с силовыми осями фланца-рычага 11 и секторного цилиндра 6. Один коленвал 15 соединен с осями 9 и 12', другой с осями 12 и 9'. На внешнем выдвинутом конце каждого коленвала 15 закреплена зубчатая шестерня 17 с возможностью вращения вместе с коленвалом 15. Обе шестерни 17 имеют сцепление с опорной шестерней 18, закрепленной неподвижно с помощью кронштейна 19. Ось центрального вала 5 и центральная ось шестерни 18 совпадают. Диаметр опорной шестерни 18 в два раза больше диаметра малых шестерен 17.

Альтернативный вариант приводного механизма (фиг.4) имеет коленвал 20, установленный на центральном валу. Коленвал 20 соединен с указанными выше силовыми осями 9, 9', 12 и 12' при помощи двух шатунов 21. Конец каждого шатуна 21 соединен с двумя рычагами-тягами 22 шарниром 23. Оси шарниров 23 жестко соединены с направляющим устройством 24 в виде П-образной металлической шины. В полости устройства 24 расположено коромысло 25, сопряженное с шестерней 26, надетой на полую ось 27 и на коленвал 20, (направляющее устройство 24 с коромыслом 25 для второго шатуна 21 на фиг.4 не показано). Рычаги-тяги 22 каждого шатуна 21 соединены соответственно один с силовыми осями 9 и 12, другой с силовыми осями 9' и 12' секторного цилиндра и фланца. За подвижной шестерней 26 расположена последовательно на валу коленвала 20 шестерня 28, жестко закрепленная на нем. Шестерни 26 и 28 образуют зубчатую передачу с другими шестернями 29 и 30, закрепленными при помощи кронштейна 31 к корпусу двигателя с возможностью обеспечения вращения в противоположном направлении.

Система зажигания, схема работы которого дана на фиг.5, содержит элемент зажигания 2 в виде проволоки из тугоплавкого металла, генератор тока 32 и элемент питания в виде батарейки или аккумулятора 33. Элемент зажигания 2 расположен в верхней части корпуса- цилиндра 1.

Работа двигателя происходит с использованием четырех тактов: всасывание, сжатие, рабочий ход и выхлоп. Двигатель имеет четыре рабочих камеры с изменяемыми в процессе работы объемами (см. фиг.6а). За один оборот центрального вала 5 происходят четыре цикла, каждый из которых состоит из четырех тактов. При вращении вала 5 с закрепленными на нем секторами 10 и 10' и секторами 8 и 8' секторного цилиндра относительно вала 5 указанные секторы в определенных позициях сдвигаются и максимально раздвигаются. Примем, что в позиции «верх» смежные секторы 8' и 10, 8 и 10' прижаты друг к другу. В позиции «справа» или «слева» эти же пары секторов максимально раздвинуты. Исходное положение смежных секторов обеспечивает система привода. Когда камера между секторами 10' и 8 находится в сжатом состоянии, коленвалы 15 находятся в первой мертвой точке (фиг.6а). Подвижные шестерни 17 приводного механизма (фиг.1 и 3) находятся в зацеплении с опорной шестерней 18. Давление, возникающее при воспламенении и сгорании топлива в этой позиции, стремится раздвинуть смежные секторы 10' и 8. При небольшом повороте шестерни 17 с Н-образной муфтой 14 коленвал 15 выходит из первой мертвой точки. В этом случае на смежные секторы 8' и 10, 8 и 10' действует пара сил равной величины и противоположного направления. Эти силы через силовые оси 9' и 12, 9 и 12' посредством шатунов 16 передают усилия на два плеча коленвала 15, вызывая его поворот и соответственно поворот шестерни 17. Подвижные шестерни 17, осуществляя поворот вокруг своей оси на 180° и при этом поворачиваясь вокруг опорной шестерни на 90°, принимают горизонтальное положение. Коленвалы 15 в этот момент находятся в положении справа и слева с развернутыми шатунами 16 (фиг.6 г, на схеме показан один коленвал). Перемещение смежных секторов 8' и 10, 8 и 10' происходит с разными угловыми скоростями с образованием смежных пар секторов 8 и 10, 8' и 10'. Промежуточные позиции показаны на фиг.6б и 6в. Далее процесс повторяется. В этом случае при вращении системы камеры вверху и внизу будут иметь минимальный объем, тогда как в положении справа и слева - максимальный. Учитывая свойства поворота секторов и изменение объема камер сгорания в определенных местах корпуса-цилиндра 1 силового блока, можно определить наиболее рациональные места устройства для технологических процессов. Справа будет происходить процесс выхлопа каждой камеры, а внизу слева процесс всасывания топлива.

Использование варианта привода с двумя коленвалами и двумя подвижными шестернями (фиг.1 и 3) позволяет уменьшить нагрузку на силовые оси, повысить износостойкость деталей и обеспечить надежную работу двигателя.

На фиг.7а и 7б схематично показано движение секторов 8 и 10, 8' и 10' и камер сгорания, заключенных между ними, при работе двигателя. Каждая камера сгорания независимо от других выполняет свою функцию, отдавая энергию для вращения вала двигателя. При последовательном переходе камер из положения, показанного на фиг.7б, в положение на фиг.7в (первый и второй рабочий ход) происходит суммирование мощностей.

Схемы движения секторов при варианте выполнения привода с одним коленвалом (фиг.4) даны на фиг.8а-8г.

При минимальных объемах верхней и нижней камер коленвал 20 находится в первой мертвой рабочей точке (фиг.8а). Возникающее при сгорании топлива давление вызывает движение смежных секторов 8' и 10. Движение передается через рычаги-тяги 22 и шатун 21 на коленвал 20, вызывая его поворот и одновременный поворот подвижной шестерни 26, передающей вращение на центральный вал 5, противоположное вращению коленвала 20. Для изменения объемов камер сгорания от минимального к максимальному они должны повернуться относительно центрального вала на 90°. На фиг.8б показана позиция выхода из первой мертвой рабочей точки. Новое положение смежных секторов 10', 8' и 8, 10 и камер сгорания при положении коленвала 20 во второй мертвой рабочей точке дано на фиг.8в.

Перемещение секторов осуществляется подобно описанному выше при использовании приводного механизма с Н-образной муфтой.

Конструкция зажигания, схема устройства которого показана на фиг.5, работает следующим образом. Элемент зажигания 2 расположен в верхней части корпуса и контактирует с камерой сгорания, имеющей минимальный сжатый объем. Элемент зажигания выполнен в виде тонкой проволоки из тугоплавкого металла и нагревается от элемента питания 33 в виде обычной батарейки, например карманного фонаря, напряжением в 3-4 вольта. Генератор тока 32 имеет небольшие габариты для подачи тока до 500 mA при напряжении в 3 вольта. Разогретый элемент зажигания легко воспламеняет горючую смесь в камере сгорания, находящейся в верхней позиции. После воспламенения происходит рабочий ход, при котором коленвал, вращаясь, раздвигает сектора, тем самым производя перемещение камер сгорания. В приходящей в верхнее положение следующей камере сгорания со сжатым минимальным объемом горючая смесь воспламеняется. Система зажигания таким образом работает в режиме постоянного разогрева элемента зажигания. Такая система зажигания не требует каких-либо прерываний, переключений, работает надежно и стабильно. Для того чтобы произошел запуск двигателя, достаточно 1/4 оборота вала двигателя. Опережение зажигания регулируется поворотом на небольшой угол опорной шестерни. При применении предлагаемой системы зажигания могут быть исключены такие традиционно необходимые элементы, как стартер и аккумулятор.

В представленном техническом решении секторного двигателя внутреннего сгорания использован принцип движения и изменения объемов камер сгорания при их вращении с дополнительным радиальным перемещением секторов относительно друг друга.

Конструкция двигателя более проста по исполнению, надежна при эксплуатации, имеет простейшую систему зажигания. Возможны различные модификации двигателя внутреннего сгорания и его работа с использованием любого вида топлива.

Изобретение относится к конструкциям двигателей внутреннего сгорания. Двигатель внутреннего сгорания содержит приводной механизм и силовой блок. Силовой блок включает корпус-цилиндр с отверстиями для впуска топлива, выпуска отработанных газов и элементом зажигания. Силовой блок содержит секторный цилиндр с вставленным в него валом и два одинаковых сектора, вставленные в секторный цилиндр и жестко закрепленные с валом. Силовые оси секторного цилиндра жестко закреплены на его торцевой поверхности и симметрично расположены относительно вала. Фланец-рычаг жестко закреплен с валом и содержит силовые оси, расположенные симметрично на расстоянии такого же радиуса от центра вала, как и силовые оси секторного цилиндра. Приводной механизм содержит систему шатунов, блок зубчатых шестерен и либо муфту, надетую на вал, с двумя коленвалами, либо один коленвал с рычагами-тягами, установленный в центре вращения силовых осей. Элемент зажигания расположен в верхней части корпуса-цилиндра, выполнен в виде проволоки из тугоплавкого металла и имеет элемент питания и источник тока. Корпус-цилиндр снабжен устройством для изменения степени сжатия в виде втулки с шайбами. Втулка расположена в верхней части корпуса-цилиндра. Техническим результатом является повышение надежности работы двигателя, снижение размеров и веса при увеличении мощности двигателя. 3 з.п. ф-лы, 16 ил.

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2014479C1 |

| Роторный двигатель | 1988 |

|

SU1778334A1 |

| Роторный двигатель внутреннего сгорания | 1985 |

|

SU1442683A1 |

| US 6305345 B1, 23.10.2001 | |||

| US 1568052 A, 05.01.1926 | |||

| US 967097 A, 09.08.1910. | |||

Авторы

Даты

2008-12-10—Публикация

2006-05-19—Подача