Предлагаемое изобретение относится к устройству удержания кольцевой шайбы против радиальной поверхности диска ротора.

В частности, изобретение относится к устройству, предназначенному для удержания кольцевой шайбы против радиальной поверхности диска ротора, причем в указанной радиальной поверхности диска ротора предусмотрен кольцевой вырез, ограниченный несколькими стенками, одна из которых образована внутренней поверхностью фланца, проходящего в радиальном направлении наружу, и упомянутая кольцевая шайба содержит в своей внутренней в радиальном направлении части кольцевое основание, опирающееся на наружную в радиальном направлении стенку упомянутого выреза, и хвостовик, который проходит внутрь в радиальном направлении в упомянутый вырез от упомянутого основания, причем это устройство содержит удерживающую кольцевую втулку с прорезью, выполненную в виде кольца и располагающуюся в упомянутом вырезе, и имеющее первую радиальную поверхность, опирающуюся на внутреннюю поверхность упомянутого фланца, вторую радиальную поверхность, опирающуюся на наружную в осевом направлении поверхность упомянутого хвостовика, и периферийную поверхность, опирающуюся на упомянутый хвостовик или упомянутое основание.

Подобное устройство известно из патента FR-А-2485117, соответствующего патенту US 4304523. В соответствии с этим патентом, шайба предусмотрена для того, чтобы воспрепятствовать осевому перемещению лопаток с замковым креплением, хвостовики которых установлены в осевых вырезах, предусмотренных в периферийной части диска ротора. Для монтажа упомянутой шайбы прежде всего устанавливают удерживающую кольцевую втулку с прорезью в вырез, выполненный в диске, затем указанную кольцевую втулку сжимают внутрь в радиальном направлении в вырезе диска при помощи инструментов, действующих на периферийную стенку кольцевой втулки, вплоть до момента достижения инструментами упора во фланец диска. Затем со скольжением продвигают основание шайбы вдоль наружной в радиальном направлении стенки упомянутого выреза.

Далее прикладывают осевое усилие к упомянутой шайбе для того, чтобы хвостовик уперся во внутреннюю в радиальном направлении стенку выреза. После этого ослабляют воздействие на инструменты, которые обеспечивали сжатие упомянутой удерживающей кольцевой втулки. При этом последняя расширяется наружу в радиальном направлении.

Затем снимают осевое усилие, воздействующее на шайбу. Удерживающая кольцевая втулка имеет на своем внутреннем в осевом направлении конце периферийный прямоугольную прорезь, в которой размещается внутренний в радиальном направлении участок хвостовика. Наружный диаметр удерживающей кольцевой втулки выполнен меньшим, чем внутренний диаметр основания шайбы, для того, чтобы обеспечить возможность высвобождения инструментов сжатия в процессе монтажа и их введения в процессе возможного демонтажа. Диаметр расточки хвостовика шайбы превышает диаметр фланца для того, чтобы обеспечить возможность введения внутреннего участка шайбы в упомянутый вырез вокруг инструментов сжатия, опирающихся на периферийную часть фланца.

Поскольку шайба подвергается механическим воздействиям в осевом направлении в случае ударов по лопаткам, вследствие попадания в двигатель посторонних предметов, которые воспринимаются удерживающей кольцевой втулкой, возникают моменты сдвига, воздействующие на нее, вследствие различий между диаметром расточки хвостовика и диаметром фланца. Это обстоятельство требует, чтобы удерживающая кольцевая втулка была массивной, являясь, однако, достаточно гибкой для того, чтобы обеспечить возможность ее сжатия и установки в упомянутый вырез. Изготовление такой удерживающей кольцевой втулки сопряжено с дорогостоящей механической обработкой.

В патенте FR 2812906 предложено модифицированная кольцевая втулка, на периферийной части наружной радиальной поверхности которой предусмотрена фаска, обеспечивающая возможность автоматического сжатия этого кольца в процессе прохождения хвостовика шайбы при монтаже. Этот хвостовик содержит вырезы, предназначенные для обеспечения возможности введения инструментов сжатия кольца удержания при осуществлении демонтажа. Удерживающая кольцевая втулка также выполнена массивной и требует дорогостоящей механической обработки.

Следует отметить, что удерживающая кольцевая втулка остается в упомянутом вырезе в процессе демонтажа шайбы, например, для ремонта или замены лопатки. Таким образом, указанная кольцевая втулка отличается от обычной пружинной стопорной шайбы, которую расширяют посредством специальной детали для ее установки вокруг вала и которая упругим образом сжимается в канавке, выполненной на периферийной части этого вала.

Техническая задача данного изобретения состоит в разработке системы осевого удержания шайбы диска ротора, отличающейся простой и невысокой стоимостью изготовления и высокой технологичностью.

Данная техническая задача решается предлагаемым изобретением благодаря тому, что упомянутая удерживающая кольцевая втулка удержания представляет собой кольцо, вставленное в осевом направлении между хвостовиком шайбы и фланцем, периферийная поверхность которого опирается на основание, причем упомянутая периферийная поверхность и упомянутый фланец содержат соответствующие друг другу вырезы, открывающиеся наружу и предназначенные для введения в них инструментов сжатия упомянутого кольца, которое при этом убирается в контур фланца в процессе монтажа или демонтажа упомянутой шайбы.

Предпочтительно, чтобы внутренний в радиальном направлении участок кольца располагался в канавке, выполненной позади фланца.

Предпочтительно также, чтобы указанная канавка имела U-образное поперечное сечение и кольцо имело плоские противоположные радиальные поверхности. Осевая ширина канавки равна толщине кольца или немного превышает эту толщину.

Целесообразно, чтобы хвостовик шайбы имел расточку, диаметр которой по существу был бы равен диаметру фланца.

Другие характеристики и преимущества предлагаемого изобретения поясняются приведенным ниже описанием примера его реализации, со ссылками на чертежи, в числе которых:

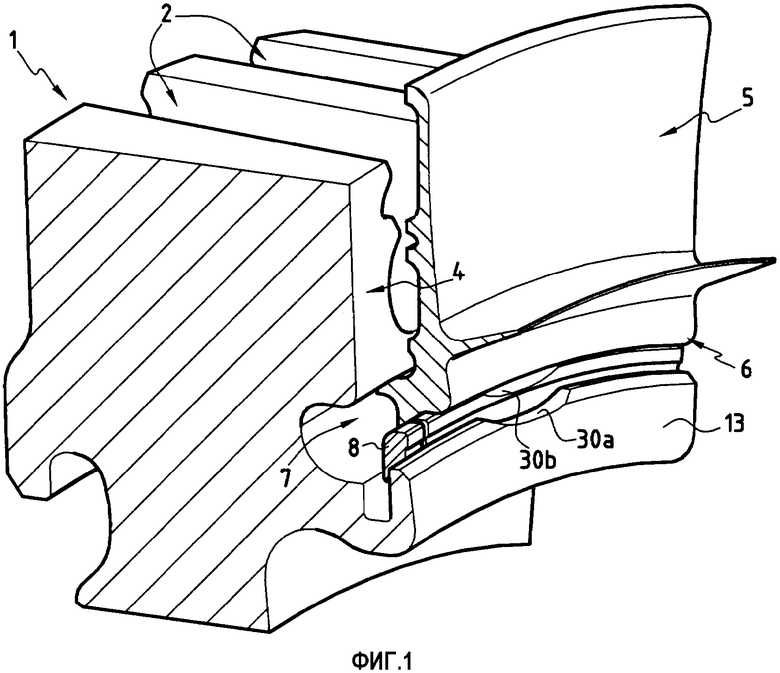

Фиг.1 представляет собой схематический перспективный вид части диска ротора турбомашины, оборудованного шайбой удержания лопаток, причем сами эти лопатки не показаны в целях большей ясности чертежа;

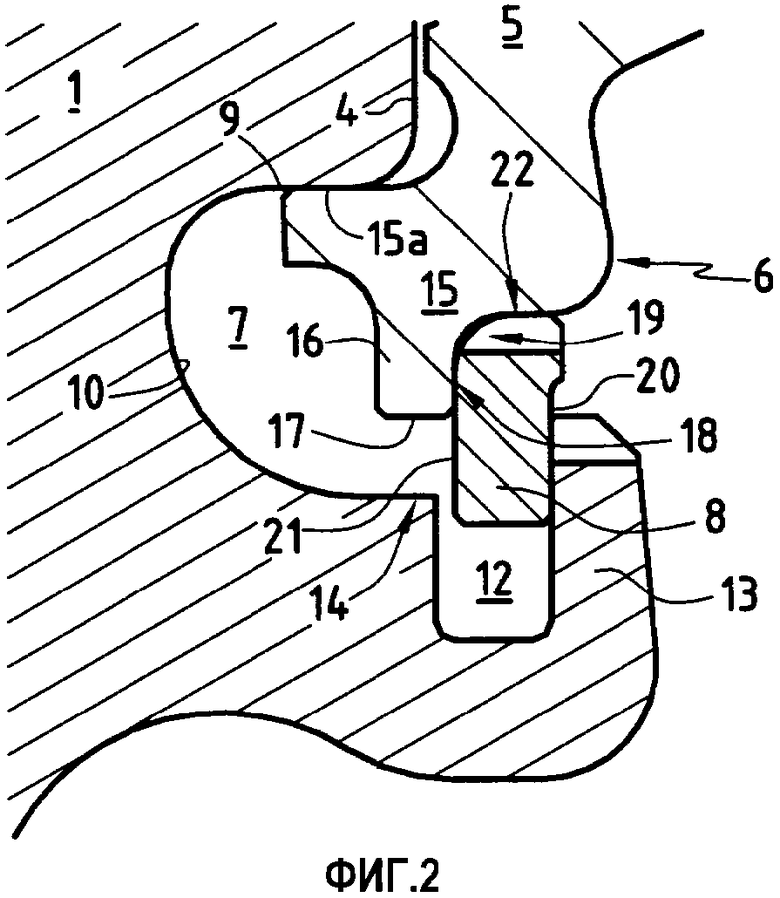

Фиг.2 представляет собой схематический вид в разрезе по плоскости, проходящей через ось вращения, снабженного лопатками диска, показанного на фиг.1;

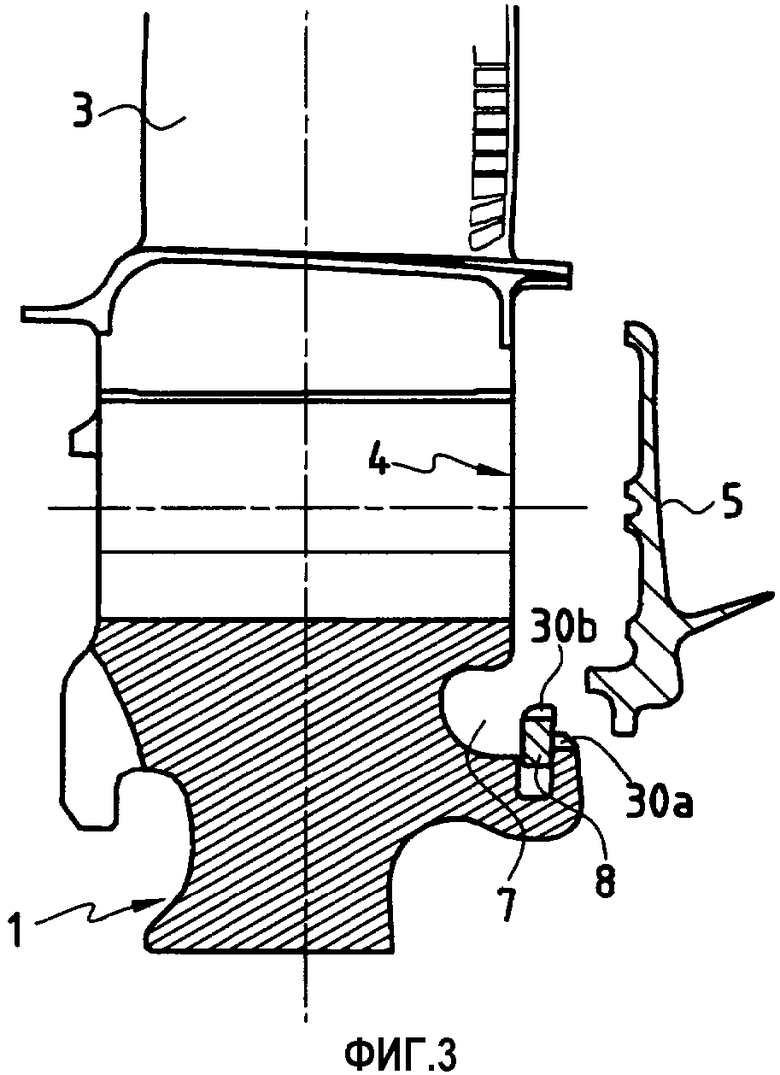

Фиг.3 схематически иллюстрирует позиционирование удержания перед установкой шайбы;

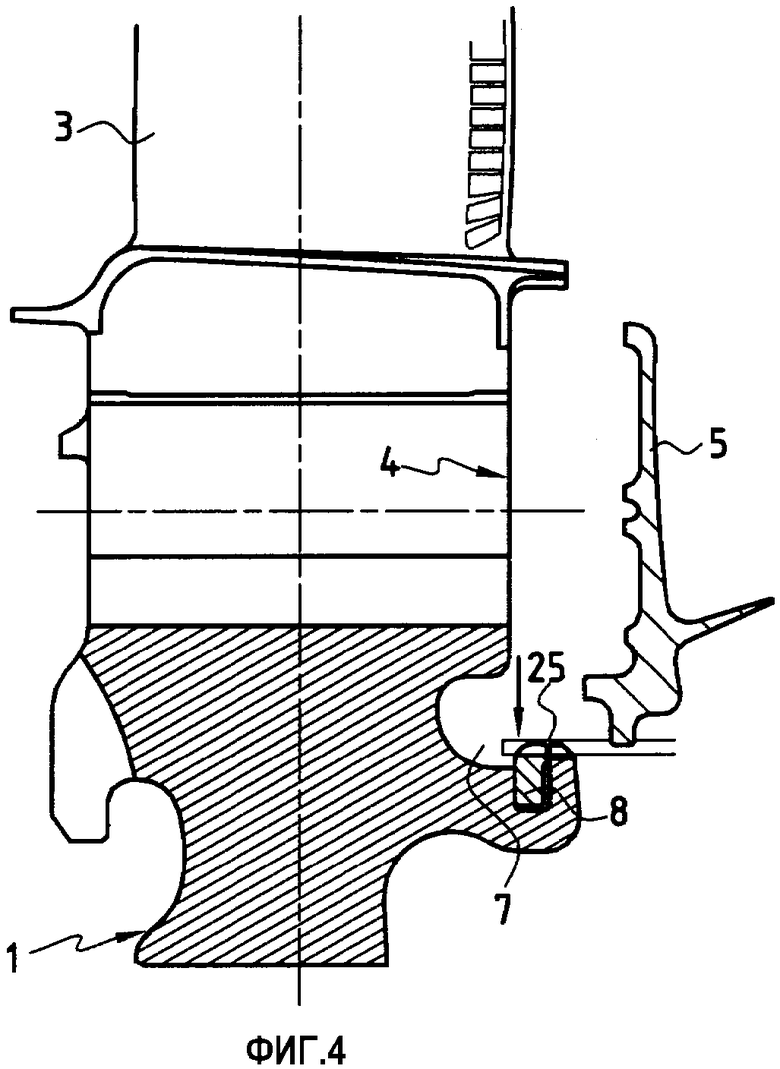

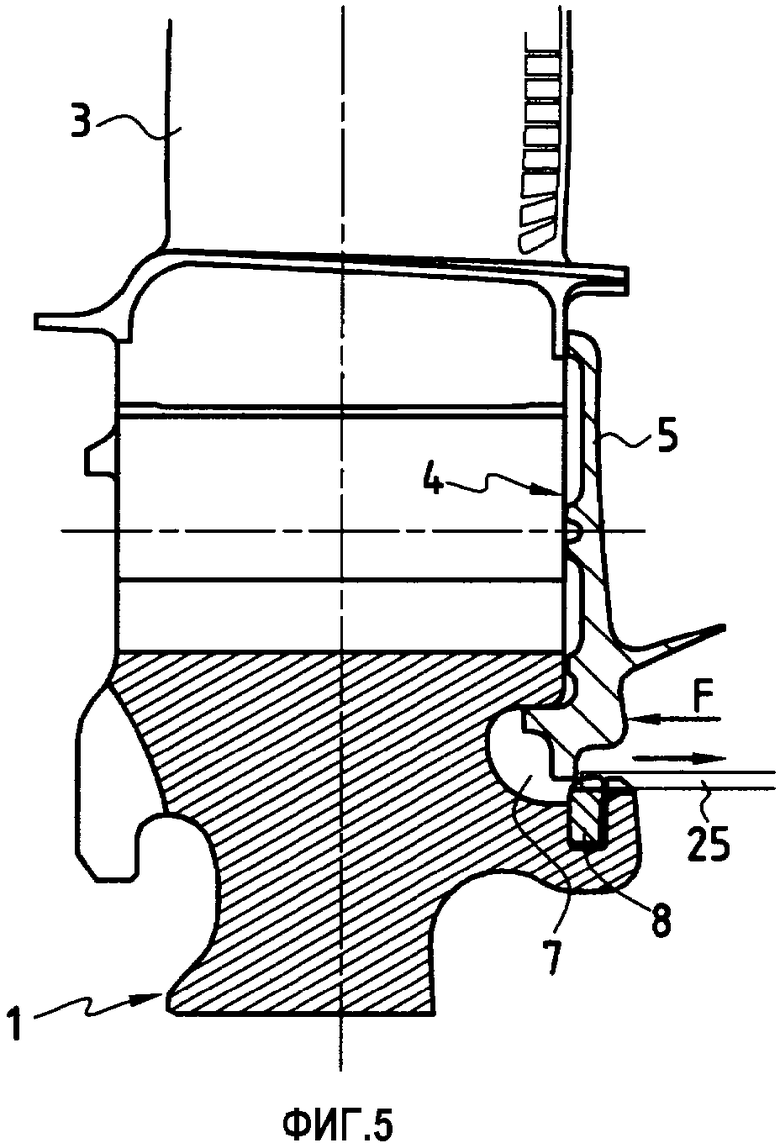

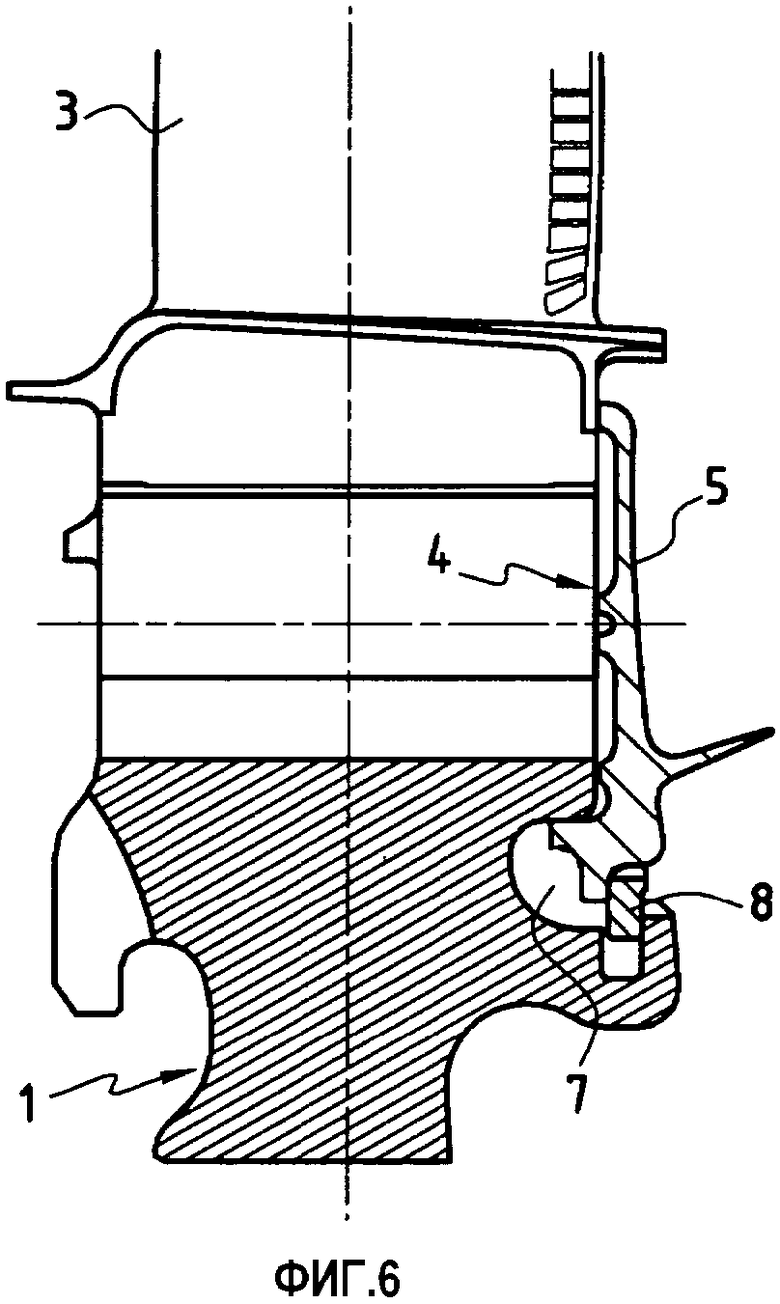

Фиг.4-6 схематически иллюстрируют различные этапы установки шайбы.

На чертежах приведен диск 1 турбомашины, который содержит на своей периферийной части множество пазов 2, располагающихся по существу в осевом направлении и предназначенных для размещения в них хвостовиков лопаток 3, которые проходят в радиальном направлении наружу. Эти лопатки заблокированы по осевому перемещению, по меньшей мере, на одной поверхности 4 диска 1, при помощи кольцевой шайбы 5, внутренний в радиальном направлении участок 6 которой размещается в кольцевом вырезе 7, выполненном в поверхности 4, и заблокирован в этом вырезе при помощи удерживающей кольцевой втулки, которая в соответствии с предлагаемым изобретением выполнена в форме кольца 8 с прорезью.

В приведенном ниже описании термины "внутри" и "снаружи" обозначают стенку или поверхность, соответственно близкую или удаленную от оси вращения диска, а термины "внутренний" и "наружный" обозначают стенку или поверхность, соответственно близкую или удаленную от средней плоскости диска 1.

Кольцевой вырез 7 ограничен снаружи в радиальном направлении по существу цилиндрической стенкой 9, соединенной при помощи вогнутой поверхности 10 с кольцевой канавкой 12, имеющей U-образное поперечное сечение и располагающейся позади фланца 13, который проходит в радиальном направлении наружу и диаметр которого немного превышает диаметр кругового выступа 14, образованного вогнутой поверхностью 10 и внутренней осевой поверхностью канавки 12.

В рассмотренном на чертежах примере осуществления канавка 12 и фланец 13 выступают из поверхности 4 диска 3, однако такое конструктивное решение не является обязательным для использования предлагаемого изобретения.

Внутренний в радиальном направлении участок 6 шайбы 5 имеет основание 15, которое проходит в вырезе 7 и которое имеет периферийную цилиндрическую поверхность 15а, опирающуюся на цилиндрическую стенку 9, а также хвостовик 16, располагающийся под основанием 15 и проходящий внутрь в радиальном направлении. Диаметр расточки 17 хвостовика 16 по существу равен диаметру фланца 13 или немного превышает этот диаметр для обеспечения возможности введения внутреннего в радиальном направлении участка 6 шайбы 5 в вырез 7 в процессе монтажа или его извлечения при необходимости ремонта или технического обслуживания лопаток 3. Наружная поверхность 18 хвостовика 16 располагается в радиальной плоскости, проходящей через канавку 12 в непосредственной близости от кругового выступа 14. Эта поверхность 18 соединяется с внутренней в радиальном направлении поверхностью основания 15 и образует вместе с ней прямоугольный паз 19.

В этом прямоугольном пазу 19 размещается наружный в радиальном направлении участок кольца 8, внутренний в радиальном направлении участок которого частично размещается в канавке 12.

Кольцо 8 имеет две параллельные между собой осевые поверхности, перпендикулярные по отношению к оси вращения диска 1, а именно наружную в осевом направлении поверхность 20, опирающуюся на внутреннюю поверхность фланца 13, и внутреннюю в осевом направлении поверхность 21, опирающуюся на наружную поверхность 18 хвостовика 16, и периферийная поверхность 22 этого кольца опирается на внутреннюю в радиальном направлении поверхность основания 15.

Для обеспечения возможности монтажа или демонтажа шайбы 5, кольцо 8 убирается внутрь канавки 12 при помощи инструмента сжатия. Как это отчетливо можно видеть на фиг.1, фланец 13 и периферийная часть кольца 8 представляют соответствующие друг другу множество вырезов 30а, выполненных на фланце 13, и вырезов 30b, выполненных на кольце 8, в которые устанавливают лапки 25 инструментов сжатия, причем размеры этих лапок выбираются таким образом, чтобы в том случае, когда кольцо 8 утоплено в канавку и стенки, ограничивающие пары вырезов 30а и 30b, располагаются на одной линии, лапки 25 убирались в пределы диаметра или контура фланца 13 и располагались при этом внутри цилиндра, геометрически определяемого расточкой 17 хвостовика 16.

Глубина выреза 7 рассчитывается таким образом, чтобы обеспечить возможность уборки лапок 25 в процессе сжатия кольца 8.

Перед установкой шайбы 5 вводят кольцо 8 в вырез 7, причем внутренняя в радиальном направлении часть этого кольца предпочтительно располагается в канавке 12, как это показано на фиг.3. Лапки 25 инструмента сжатия разводятся в направлении наружу и их располагают в вырезах 30b кольца 8. Затем лапки 25 сжимают, приближая их таким образом к оси вращения диска 1, что обеспечивает сжатие кольца 8, которое при этом убирается в канавку 12.

Когда лапки 25 входят в упор в вырезы 30а фланца 13, как это показано на фиг.4, приближают шайбу 5 к диску 1 и продвигают хвостовик 16 вперед над фланцем 13, кольцом 8 и лапками 25. После этого прижимают шайбу 5 к осевой поверхности 4, прикладывая к ней осевое давление F, а затем извлекают лапки 25, как это показано стрелками на фиг.5. При этом кольцо 8 расширяется и его периферийная часть 22 опирается на основание 15. Затем снимают осевое давление F, воздействующее на шайбу 5, и кольцо 8 при этом сжимается между хвостовиком 16 и фланцем 13, как это показано на фиг.6. Демонтаж шайбы 5 осуществляется путем выполнения описанных выше операций в обратном порядке.

Диаметр кругового выступа 14 может быть равен диаметру фланца 13. Однако согласно предпочтительному варианту осуществления диаметр этого кругового выступа 14 не превышает диаметра донной части вырезов 30а фланца 13. Такое конструктивное решение позволяет лапкам 25 проходить над круговым выступом 14 в процессе сжатия кольца 8, не мешая при этом монтажу шайбы 5.

Внутренний диаметр кольца 8, не подвергающегося воздействию сжимающих напряжений, предпочтительно имеет величину, меньшую, чем величина диаметра кругового выступа 14, для того, чтобы кольцо 8 было правильно позиционировано по отношению к канавке в процессе установки лапок 25 в вырезы 30b кольца 8.

В том случае, когда канавка 7 выступает из поверхности 4 диска 1, установка кольца 8 на диск 8 оказывается более удобной.

Кольцо 8, которое имеет форму шайбы с прорезью, является достаточно простым и дешевым в изготовлении. Кроме того, объем выреза 7 может быть максимально ограничен, что усиливает периферийную часть диска 1, который обычно подвергается воздействию значительных центробежных усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСЕВОГО УДЕРЖАНИЯ ФЛАНЦА ДИСКА РОТОРА, А ТАКЖЕ ТУРБИНА ТУРБОМАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩИЕ ТАКОЕ УСТРОЙСТВО | 2007 |

|

RU2426889C2 |

| РОТОР МАСЛООТДЕЛИТЕЛЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2503826C2 |

| РОТОР ТУРБОМАШИНЫ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2607986C2 |

| РОТОР ВЕНТИЛЯТОРА И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2594037C2 |

| УСТРОЙСТВО ДЛЯ ФИКСИРОВАНИЯ В ОСЕВОМ НАПРАВЛЕНИИ ЛОПАТОК НА ДИСКЕ РОТОРА ТУРБОМАШИНЫ | 2005 |

|

RU2358116C2 |

| ДИСК РОТОРА ДЛЯ ТУРБОМАШИНЫ, ТУРБОМАШИНА И КОМПРЕССОР ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2005 |

|

RU2358117C2 |

| РОТОР ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЛИ ОПЫТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2487250C2 |

| РОТОР ВЕНТИЛЯТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2221169C2 |

| Вентилятор, в частности, для турбинного двигателя | 2014 |

|

RU2677769C1 |

| УСТРОЙСТВО БАЛАНСИРОВКИ РОТОРА ТУРБИНЫ | 2006 |

|

RU2407897C2 |

Изобретение относится к устройству удержания кольцевой шайбы против радиальной поверхности диска ротора. Согласно изобретению удерживающая кольцевая втулка представляет собой кольцо, вставленное в осевом направлении между хвостовиком шайбы и фланцем. Периферийная поверхность кольца опирается на основание шайбы, причем упомянутая периферийная поверхность и упомянутый фланец содержат соответствующие друг другу вырезы, выходящие наружу в радиальном направлении и предназначенные для введения в них инструментов сжатия кольца, которое при этом убирается в контур фланца в процессе монтажа или демонтажа упомянутой шайбы. Хвостовик шайбы имеет расточку, диаметр которой по существу равен диаметру фланца. Изобретение относится также к диску ротора, содержащему пазы, предназначенные для размещения в них хвостовиков лопаток, у поверхности которого установлена кольцевая шайба. Согласно изобретению диск ротора содержит упомянутое устройство для удержания кольцевой шайбы. Изобретение относится также к турбомашине, которая содержит упомянутый диск ротора. В результате создана система удержания шайбы диска ротора турбомашины, которая отличается простотой, невысокой стоимостью и высокой технологичностью. 3 н. и 5 з.п. ф-лы, 6 ил.

| US 4304523 А, 08.12.1981 | |||

| Способ получения полимерного покрытия на изделиях | 1974 |

|

SU502660A1 |

| ЕР 0921272 А2, 09.06.1999 | |||

| ЕР 5622475 А, 22.04.1997 | |||

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1998 |

|

RU2146767C1 |

Авторы

Даты

2008-12-10—Публикация

2004-07-16—Подача