Предлагаемое изобретение относится к уплотнительной технике и может применяться в машиностроении для уплотнения вращающихся валов.

Известно магнитожидкостное уплотнение вала (Авторское свидетельство СССР 420836, МКИ-2, F16J 15/40), содержащее немагнитный корпус, кольцевой постоянный магнит, полюсные приставки, на обращенных к валу поверхностях которых выполнены кольцевые канавки под диамагнитный наполнитель. Его недостатком является невысокая удерживающая способность.

Известно магнитожидкостное уплотнение вала (Авторское свидетельство СССР 653470, МКИ-2, F16J 15/40). Уплотнение содержит кольцевой магнит и установленные концентрично уплотняемому валу полюсные приставки, между которыми помещена магнитная жидкость. В уплотнении на обращенных друг к другу поверхностях полюсных приставок и вала выполнены канавки с двумя боковыми образующими в осевом сечении, при этом смежные образующие соседних канавок сопряжены, образуя выступы, причем выступы на валу расположены напротив выступов на полюсных приставках.

Недостатками известных уплотнений являются: невысокая удерживающая способность, а следовательно, низкая надежность. Это обусловлено тем, что используемая форма канавок и выступов между ними недостаточно эффективна, что не позволяет достичь высокой удерживающей способности уплотнения.

Технический результат, достигаемый изобретением, заключается в повышении удерживающей способности магнитожидкостного уплотнения и его надежности, снижении массогабаритных показателей.

Это достигается тем, что в магнитожидкостном уплотнении вала, содержащем постоянный магнит и полюсные приставки, образующие с валом зазор, заполненный магнитной жидкостью, причем на формирующих зазор поверхностях расположены концентраторы магнитного потока в виде зубцов, выступов или образованные сопряженными канавками, боковые образующие концентраторов магнитного потока выполнены в виде дуг, таким образом, что рядом расположенные концентраторы образуют между собой канавку, в аксиальном сечении имеющую форму полукруга радиусом R, с центром, лежащим на противоположной гладкой поверхности или на оси зазора, в случае наличия концентраторов на обеих поверхностях, а на острие концентратора выполнена площадка t, параллельная оси зазора.

Кроме того, ширина площадки t на острие концентратора и радиус канавки R между концентраторами имеют следующие геометрические соотношения - t/δ=0,5÷10, R/δ=10÷80, где δ - минимальный зазор между полюсной приставкой и валом.

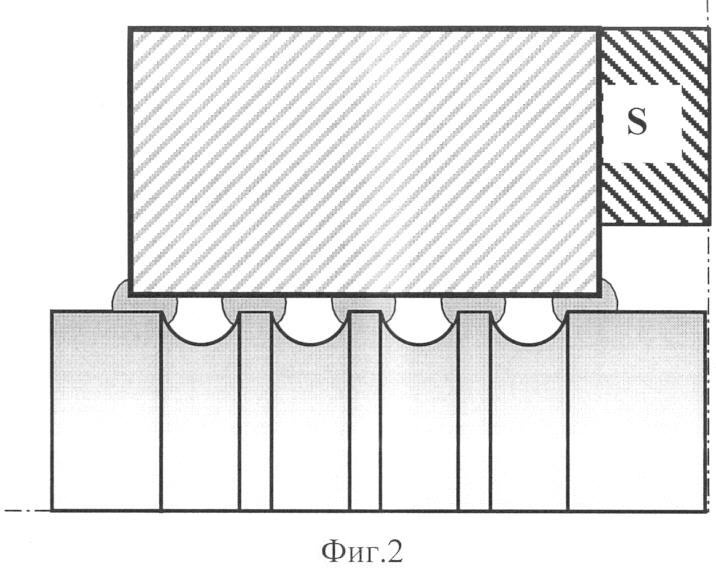

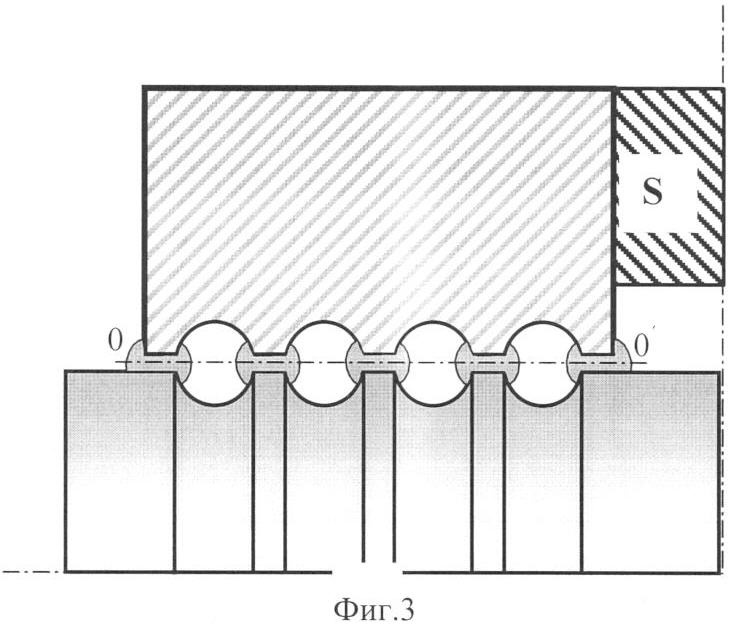

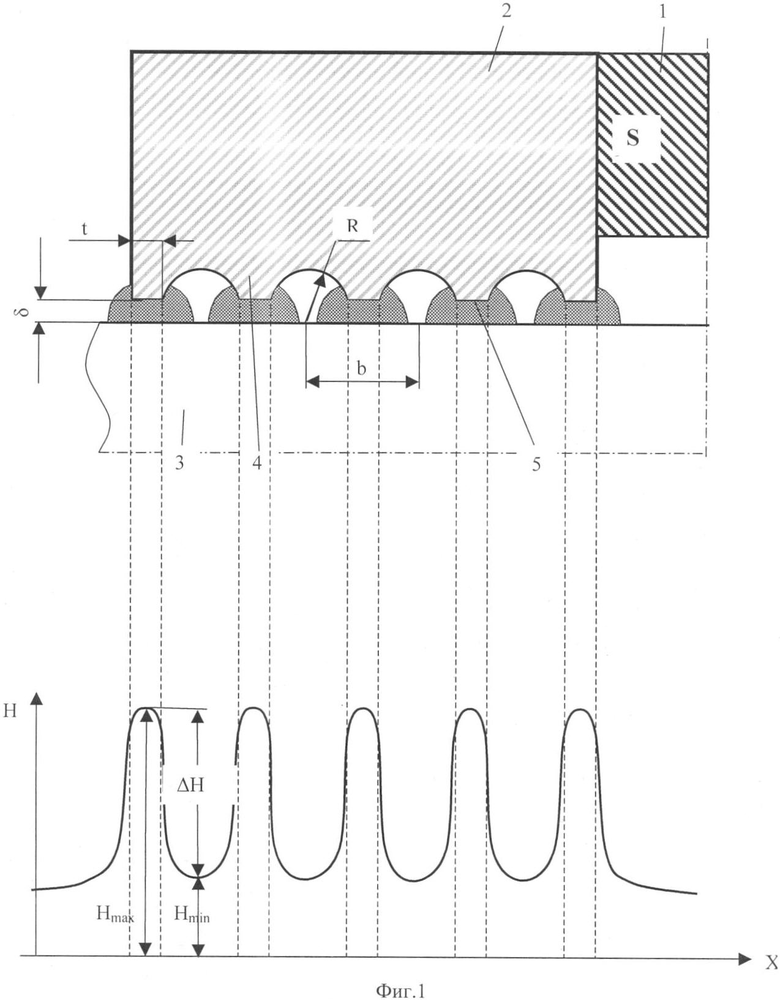

На фиг.1 показано предлагаемое уплотнение и графическое представление распределения напряженности магнитного поля в зазоре на поверхности вала, на фиг.2 и фиг.3 - варианты предлагаемого уплотнения.

Магнитожидкостное уплотнение состоит из постоянного магнита 1, к которому примыкают полюсные приставки 2. На поверхностях полюсных приставок, обращенных к валу 3, расположены концентраторы магнитного потока 4. Каждый зазор между зубцом и валом заполнен магнитной жидкостью 5. Концентраторы магнитного потока могут располагаться на поверхности полюсных приставок (фиг.1), на поверхности вала (фиг.2), на поверхностях полюсных приставок и вала (фиг.3). Боковые образующие концентраторов магнитного потока выполнены в виде дуг таким образом, что рядом расположенные концентраторы магнитного потока образуют между собой канавку, в аксиальном сечении имеющую форму полукруга радиусом R с центром, расположенном на поверхности уплотняемого вала. На острие концентратора магнитного потока выполнена площадка, параллельная оси вала шириной t, причем ширина площадки t на острие концентратора и радиус канавки R между концентраторами имеют следующие геометрические соотношения - t/δ=0,5÷10, R/δ=10÷80, где δ - минимальный зазор между полюсной приставкой и валом.

Уплотнение работает следующим образом. Постоянный магнит 1 в уплотнении служит источником магнитного поля. Создаваемый им магнитный поток полюсными приставками 2 подводится к зазору между полюсными приставками и валом. Концентраторы магнитного потока полюсов 4 перераспределяют магнитный поток в зазоре, и поле становится резко неоднородным. Магнитная жидкость 5 втягивается под концентраторы магнитного потока, где поле имеет максимальную напряженность и образует герметичные пробки с повышенным внутренним давлением. Каждая магнитожидкостная пробка способна воспринимать перепад давлений, который определяется по формуле:

где μ0 - магнитная постоянная,

М - намагниченность магнитной жидкости,

Н - напряженность магнитного поля в зазоре,

Нmax и Hmin - максимальная и минимальная напряженности магнитного поля на границах магнитожидкостной пробки в момент удержания ею максимального перепада давлений.

Перепад давлений, удерживаемый уплотнением, определяется суммой перепадов всех магнитожидкостных пробок под концентраторами магнитного потока.

Под многозубцовой полюсной приставкой существует волнообразное распределение магнитного поля, чередование максимумов и минимумов напряженности (фиг.1). Из формулы 1 видно, что удерживаемый магнитожидкостной пробкой перепад давлений определяется разностью ΔH=Hmax-Hmin под концентратором магнитного потока. Чем больше Hmax и меньше Hmin, тем больший перепад давлений удерживает магнитожидкостная пробка под концентратором.

Технические характеристики магнитожидкостных уплотнений: размеры, удерживающая способность, момент трения, ресурс, во многом зависят от того, насколько правильно сформировано магнитное поле в рабочем зазоре уплотнения. Магнитное поле в рабочем зазоре уплотнения определяется геометрией канавок или концентраторов магнитного потока, выполняемых на поверхностях полюсных приставок и вала. Форма и размеры концентраторов магнитного потока на полюсных приставках определяют Нmax и Hmin. Использование для формирования магнитного поля канавок с прямоугольным сечением на поверхности полюсных приставок или вала не позволяет достичь высоких технических показателей уплотнения. Так, если канавки выполнены близко друг от друга, то перемычка между ними - концентратор магнитного потока, получается узким, и сталь по всей высоте концентратора входит в состояние насыщения. В зубце происходит значительное падение магнитодвижущей силы, создаваемой постоянным магнитом. В итоге, это приводит к существенному снижению Нmax и удерживающей способности уплотнения. Увеличение расстояния между канавками сопровождается увеличением ширины перемычки - концентратора. Значительная ширина прямоугольного концентратора приводит к резкому увеличению магнитного потока в зазоре, вследствие чего рабочая точка материала постоянного магнита перемещается в зону меньшей коэрцетивной силы и магнит снижает величину выдаваемой магнитодвижущей силы. Следовательно, Нmax и удерживающая способность уплотнения также снижаются. Уменьшение ширины канавки вызывает рост Нmin, что также способствует снижению удерживающей способности уплотнения. Использование конструкции уплотнения по прототипу, в которой на обращенных друг к другу поверхностях полюсных приставок и вала выполнены канавки с двумя боковыми образующими в осевом сечении, при этом смежные образующие соседних канавок сопряжены, образуя выступы, причем выступы на валу расположены напротив выступов на полюсных приставках, также не позволяет достичь высоких результатов. При острых концентраторах магнитного потока происходит насыщение стали их кромок, что резко снижает Нmax в зазоре, а следовательно, и удерживаемый перепад давлений.

В предлагаемом магнитожидкостном уплотнении на поверхности полюсных приставок или вала выполнены концентраторы магнитного потока, имеющие боковые образующие в виде дуг, причем рядом расположенные концентраторы образуют между собой канавку в аксиальном сечении, имеющую форму полукруга радиусом R, с центром, лежащим на поверхности уплотняемого вала, а на острие концентратора магнитного потока выполнена площадка, параллельная оси вала, шириной t. Такая форма концентратора магнитного потока с переменным сечением, во-первых, не позволяет зубцу входить в состояние насыщения по всей высоте зубца при уменьшении ширины площадки на острие концентратора. Поэтому по сравнению с аналогом не происходит существенного падения магнитодвижущей силы в концентраторе, а следовательно, и снижения Нmax. Во-вторых, форма боковых образующих концентраторов магнитного потока в виде дуг, образующих между собой канавку в аксиальном сечении, имеющую форму полукруга радиусом R, с центром, лежащим на поверхности уплотняемого вала, позволяет достичь максимального снижения Нmin по сравнению с известными формами канавок. Упрощенно это можно объяснить следующим образом. На величину Hmin на поверхности вала влияет разность скалярного магнитного потенциала между поверхностью вала и полюсной приставки и удаленность точки минимальной напряженности на валу от поверхности канавки полюсной приставки. Форма полукруга канавки, образующейся дугами соседних зубцов, обеспечивает максимальную равноудаленность точки Hmin в зазоре на валу от любой точки поверхности канавки полюсной приставки. Поэтому при одной и той же ширине канавки предлагаемая форма обеспечивает наиболее низкие значения Нmin по сравнению с другими известными формами.

По сравнению с прототипом в предлагаемой конструкции на острие каждого концентратора магнитного потока выполнена площадка t. Наличие площадки исключает перенасыщение стали концентратора магнитного потока и связанное с ним падение магнитодвижущей силы в стали. Тем самым существенно повышается Нmax в зазоре, а следовательно, ΔН и удерживаемый перепад давлений. Таким образом, предлагаемая форма концентраторов магнитного потока позволяет достичь по сравнению с известными формами максимального значения Нmax и минимального Hmin, т.е. достичь максимальной удерживающей способности каждого зубца.

Численное моделирование магнитных полей в зазоре с предлагаемой формой концентраторов магнитного потока позволило найти наиболее оптимальные соотношения их геометрических параметров. Геометрические параметры концентраторов магнитного потока рационально задавать в относительных единицах. За базу рационально использовать величину минимального зазора δ, т.е. расстояние между поверхностью вала и кромкой концентратора магнитного потока (фиг.1). Наиболее оптимальные соотношения геометрических параметров концентраторов магнитного потока лежат в диапазоне t/δ=0,5÷10, R/δ=10÷80. Более точные значения параметров определяются в каждом конкретном случае исходя из размеров вала, условий работы, используемых материалов и других факторов.

В предлагаемом уплотнении концентраторы магнитного потока могут располагаться на валу, а полюсные приставки выполняться гладкими (фиг.2). В этом случае центр радиуса канавки вала будет располагаться на поверхности полюсных приставок. Концентраторы магнитного потока также могут располагаться на валу и полюсных приставках напротив друг друга (фиг.3). Тогда центры радиусов противоположно расположенных канавок совпадают и находятся на оси зазора 00'.

Таким образом, предлагаемое уплотнение позволяет сформировать магнитное поле в рабочем зазоре наиболее оптимальной формы, избежать недостатков, присущих аналогу, прототипу и другим известным магнитожидкостным уплотнениям, существенным образом повысить удерживаемый уплотнением перепад давлений и его надежность, снизить габариты и массу уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2006 |

|

RU2315218C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ НЕМАГНИТНОГО ВАЛА | 2010 |

|

RU2458271C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2302573C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2296900C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2007 |

|

RU2353840C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2005 |

|

RU2296903C2 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2007 |

|

RU2351829C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА С ПОНИЖЕННЫМ МОМЕНТОМ ТРЕНИЯ | 2013 |

|

RU2531070C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2286498C2 |

| САМОЗАПРАВЛЯЮЩЕЕСЯ МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2296901C2 |

Изобретение относится к уплотнительной технике. Магнитожидкостное уплотнение содержит постоянный магнит и полюсные приставки, образующие с валом зазор, заполненный магнитной жидкостью. На формирующих зазор поверхностях расположены концентраторы магнитного потока в виде зубцов, выступов или образованные сопряженными канавками. Боковые образующие концентраторов магнитного потока выполнены в виде дуг таким образом, что рядом расположенные концентраторы образуют между собой канавку, в аксиальном сечении имеющую форму полукруга радиусом R, с центром, лежащим на противоположной гладкой поверхности или на оси зазора, в случае наличия концентраторов на обеих поверхностях, а на острие концентратора выполнена площадка t, параллельная оси зазора. Изобретение повышает надежность уплотнения. 1 з.п. ф-лы, 3 ил.

| Магнитожидкостное уплотнение | 1977 |

|

SU653470A1 |

| ВАКУУМНОЕ УПЛОТНЕНИЕ | 1971 |

|

SU420836A1 |

| SU 1174649 А, 23.08.1985 | |||

| Магнитожидкостное уплотнение | 1982 |

|

SU1000646A1 |

| SU 1153160 А, 30.04.1985 | |||

| Магнитно-жидкостное уплотнениеВРАщАющЕгОСя ВАлА | 1979 |

|

SU806964A1 |

| Магнитожидкостное уплотнение | 1982 |

|

SU1048217A1 |

| СПОСОБ НАБЛЮДЕНИЯ ЗА ПРОСТРАНСТВОМ НА ФОНЕ ЯРКОГО УДАЛЕННОГО ИСТОЧНИКА СВЕТА | 2007 |

|

RU2356066C2 |

Авторы

Даты

2008-12-10—Публикация

2007-04-16—Подача