Изобретение относится к соединению для трубопроводов среды высокого давления, в которой первый трубопровод включает соединительный элемент, вставленный внутрь второго трубопровода, причем соединительный элемент и второй трубопровод содержат цилиндрические уплотнительные поверхности, взаимодействующие друг с другом либо непосредственно, либо посредством вставленного уплотнения.

Соединение трубопровода такого типа, например, требуется для соединения отдельных элементов систем впрыска топлива двигателей внутреннего сгорания и, в частности, систем впрыска дизельного топлива, таких как, например, системы впрыска с общим нагнетательным трубопроводом дизельных двигателей. Системы впрыска с общим нагнетательным трубопроводом используются в автомобилях, а также и в крупногабаритных дизельных двигателях для стационарных двигателей, строительного оборудования, сельскохозяйственного оборудования, локомотивов и кораблей. В этих случаях трубопроводы высокого давления, подающие топливо, герметично соединены с другими элементами системы впрыска, такими как, например, инжектор системы впрыска с общим нагнетательным трубопроводом, в котором трубопроводы и, в частности, соединяемый и подсоединяемый участки должны будут быть соответственно созданы, принимая во внимание высокое давление, преобладающее в таких системах. Для того чтобы достаточно уплотнить соединительные элементы, имеющие плоские соединительные поверхности, требуется значительное приложение сил, которые должны вызвать прикладываемые давления, в три раза превышающие изолируемое внутреннее давление. Это требует больших строительных расходов наряду со значительными потребностями в площади и высокой стоимостью. В случае цилиндрических уплотнительных поверхностей следует принимать во внимание, в дополнение к приложенным осевым прикладываемым силам, чтобы взаимно взаимодействующие уплотнительные поверхности соединительного элемента между первым трубопроводом и вторым трубопроводом, в который вставлен соединительный элемент, были прижаты вплотную друг к другу в радиальном направлении с достаточной силой, при которой будет предотвращена утечка жидкостей и, в частности, топлива наружу.

Задачей настоящего изобретения является создание соединения трубопровода, посредством которого обеспечивается достаточно высокая уплотняющая сила в радиальном направлении между соединительным элементом первого трубопровода и второго трубопровода, в который вставлен соединительный элемент, при этом обеспечивается герметичность соединения трубопровода даже при внутренних давлениях, по меньшей мере, 2000 бар, принимая во внимание давления, преобладающие в дизельных системах впрыска. Расходы на строительство, а также потребности в площади для соединения трубопровода однако не должны превышать обычные стандарты с затратами, также поддерживаемыми в приемлемых пределах. Более того, соединение трубопровода должно быть спроектировано так, чтобы применять его при резко изменяющихся внутренних давлениях.

Для того чтобы решить поставленную задачу, изобретение, преимущественно, заключается в том, что соединительный элемент в области, по меньшей мере, части его уплотняющей поверхности выполнен с уменьшенной толщиной стенки, составляющей менее чем 50% толщины стенки второго трубопровода в области его уплотняющей поверхности. Вследствие того, что в области взаимно взаимодействующих уплотняющих поверхностей толщина стенки внутренней части, то есть толщина стенки соединительного элемента, вставленного во второй трубопровод, является значительно меньше, чем толщина стенки внешней части, то есть второго трубопровода, возможно использование внутреннего давления, преобладающего в трубопроводах для того, чтобы сохранить герметичность. Ввиду меньшей толщины стенки внутренняя часть будет расширяться более сильно, чем внешняя часть, вследствие внутреннего давления, которое заставляет внутреннюю часть прижиматься вплотную к внешней части. Таким образом, возникающая прикладываемая сила непосредственно зависит от преобладающего внутреннего давления так, что соответственно требуемая прикладываемая сила будет устанавливаться автоматически. В основном следует отметить, что толщина стенки внутренней части составляет менее чем 50% толщины стенки внешней части, что позволяет обеспечить достаточную герметичность даже с менее упругим материалом. Однако предпочтительные варианты осуществления изобретения являются результатом меньшей толщины стенки внутренней соединительной детали, в результате чего прочность элемента, конечно, не должна уменьшаться слишком малой толщиной стенки. Поэтому в предпочтительном варианте обеспечивается, чтобы толщина стенки соединительного элемента в области, по меньшей мере, части ее уплотняющей поверхности была выбрана менее чем 40%, менее чем 30%, менее чем 20%, менее чем 15%, менее чем 10% или менее чем 5% от толщины стенки второго трубопровода в области его уплотняющей поверхности.

Конструкция преимущественно дополнительно развивается так, что уплотняющая поверхность соединительного элемента образована на полом цилиндрическом выступе соединительного элемента, при этом полый цилиндрический выступ, предпочтительно, имеет внутренний диаметр, составляющий от 70 до 95%, предпочтительно от 85 до 90%, внутреннего диаметра второго трубопровода и, предпочтительно, проходит по длине оси, по меньшей мере, 1/3, предпочтительно, от 1/3 до 2/3 внутреннего диаметра второго трубопровода. Такие определенные размеры обеспечат оптимальную герметизацию в дизельных системах впрыска, в которых, как и в соответствии с предпочтительным вариантом, первый трубопровод предусмотрен как подающий трубопровод высокого давления для топлива, а второй трубопровод предусмотрен как емкость хранения инжектора топливной системы впрыска для двигателя внутреннего сгорания, в частности дизельного двигателя.

Увеличенная герметизация без уменьшения прочности полого цилиндрического выступа будет обеспечиваться в соответствии с предпочтительным вариантом благодаря тому, что внутренняя стенка полого цилиндрического выступа содержит конический зазор на его свободном конце, при этом конический зазор, предпочтительно, образует конический угол от 10 до 60°, предпочтительно 30°. Увеличенная упругость на участке конического зазора, фактически, обеспечивает еще более плотное прилегание полого цилиндрического выступа к уплотняющей поверхности второго трубопровода.

Для того чтобы предотвратить образование слоя жидкости между взаимно взаимодействующими уплотняющими поверхностями, которые могут в результате вызвать утечку, конструкция дополнительно преимущественно разрабатывается так, что уплотняющая поверхность соединительного элемента содержит, по меньшей мере, один кольцевой паз. С множеством кольцевых пазов на уплотняющей поверхности соединительного элемента, предпочтительно, также может быть предусмотрен осевой паз для соединения множества кольцевых пазов.

При необходимости кольцевое уплотнение может быть расположено между взаимно взаимодействующими уплотняющими поверхностями соединительного элемента и второго трубопровода, таким образом обеспечивая конструкцию, в которой полый цилиндрический выступ содержит цилиндрический выступ на его внешней поверхности и кольцевое уплотнение расположено в кольцевом зазоре, образованном между уплотняющей поверхностью второго трубопровода и выступом. Под действием внутреннего давления, преобладающего в трубопроводе, кольцевое уплотнение прижимается к буртику цилиндрического выступа и деформируется так, что вызывает воздействие большой прикладываемой силы на противоположно расположенные уплотняющие поверхности соединительного элемента и второго трубопровода, посредством чего обеспечивается превосходный эффект герметизации. Кольцевое уплотнение предпочтительно выполнено из синтетического материала, в частности политетрафторэтилена (PTFE), и расположено на металлическом опорном кольце. Кольцевое уплотнение может иметь круглое, овальное, ромбовидное или трапецеидальное поперечное сечение, посредством чего будет достигаться улучшенное прилегание кольцевого уплотнения на уплотняющих поверхностях, если кольцевое уплотнение имеет трапецеидальное поперечное сечение и используется кольцевая выемка на ее поверхности напротив внутренней поверхности второго трубопровода.

В дальнейшем изобретение будет более подробно пояснено посредством двух примеров осуществления изобретения, схематично показанных на чертежах. На которых:

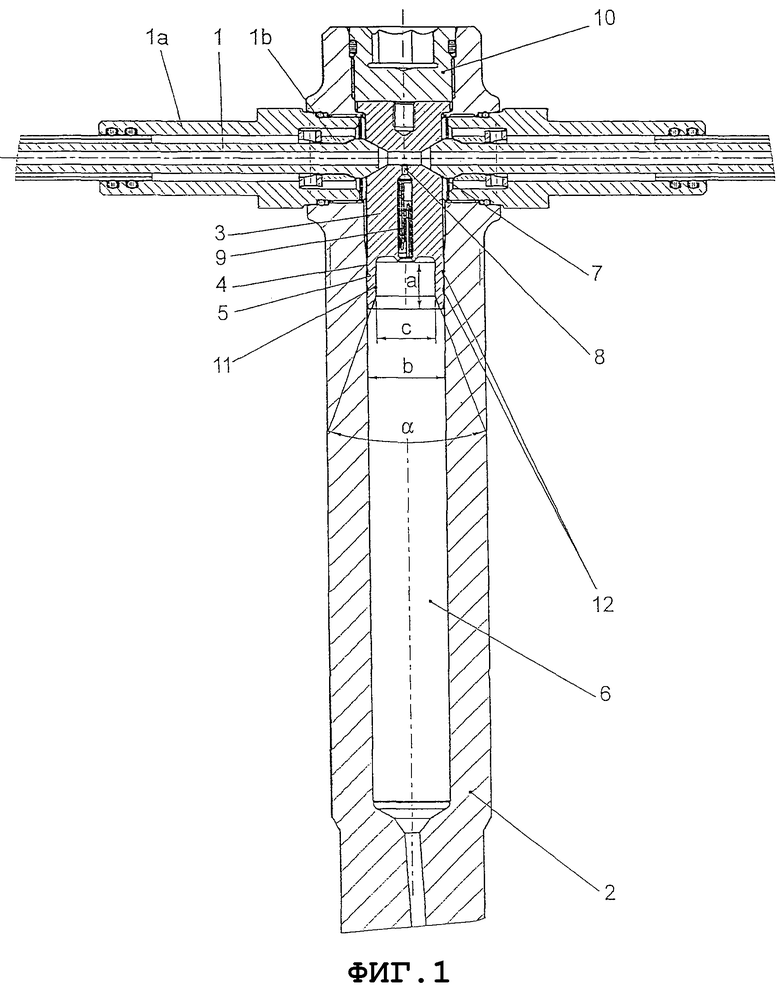

На фиг.1 изображена первая конструкция соединения трубопроводов, и

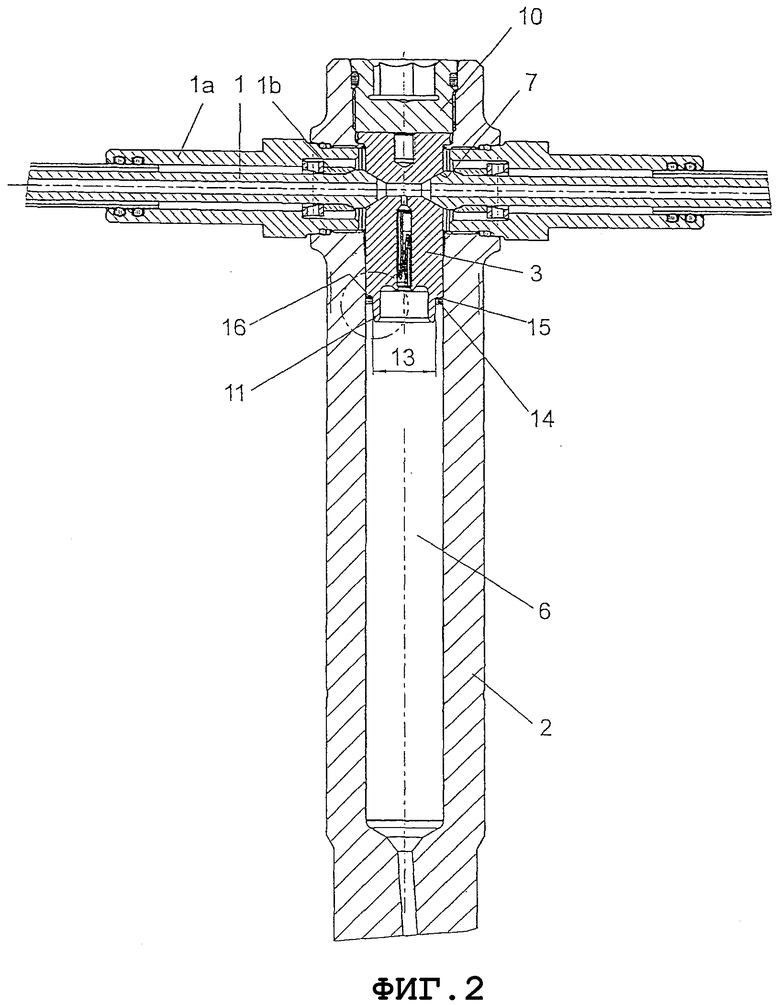

На фиг.2 изображена вторая конструкция соединения трубопроводов согласно изобретению.

На Фиг.1 первый трубопровод 1 соединен со вторым трубопроводом 2, причем первый трубопровод 1 содержит соединительный элемент 3, который выступает во второй трубопровод 2. Соединительный элемент 3 и второй трубопровод 2 имеют взаимно взаимодействующие цилиндрические уплотняющие поверхности 4 и 5 соответственно. Второй трубопровод 2 предусмотрен как корпус инжектора системы впрыска с общим нагнетательным трубопроводом для дизельного двигателя. Корпус 2 инжектора образует емкость 6 хранения, в которой содержится топливо при высоком давлении, например 2000 бар. Подача топлива, подаваемого посредством насоса высокого давления, осуществляется через трубопроводы 1, которые предусмотрены как трубопроводы высокого давления и запрессованы в уплотняющие конусы 7 соединительного элемента 3 через соединительные элементы 1b и винтовые соединения 1а. Через продольный канал 8 и стержневой фильтр 9 топливо проходит в емкость 6 хранения, из которой оно может быть впрыснуто в камеру сгорания двигателя инжекторным клапаном с электромагнитным управлением (не показан). Соединительный элемент 3 удерживается в своем положении в корпусе 2 инжектора запорным винтом 10.

Цилиндрический соединительный элемент 3 выступает глубоко в емкость 6 хранения, выполненную в виде цилиндрического канала, и содержит полый цилиндрический выступ 11, длина а которого составляет приблизительно от 1/3 до 2/3 диаметра b емкости 6 хранения. Вокруг наружной поверхности соединительного элемента 3 расположен один или несколько кольцевых пазов 12, которые взаимно соединены с помощью продольных пазов для того, чтобы топливо не под давлением поступало наружу через соединительные устройства (не показаны).

Диаметр соединительного элемента 3 немного меньше, равен или немного больше внутреннего диаметра емкости 6 хранения. Это обеспечивает простое расположение и установку. В том случае, когда диаметр элемента немного больше диаметра емкости 6 хранения, осуществляют установку аксиально без воздействия силы путем охлаждения соединительного элемента 3 и/или нагрева корпуса 2 инжектора. Во время работы высокое давление топлива, преобладающее в емкости 6 хранения, в результате упругости материалов корпуса 2 инжектора и соединительного элемента 3 вызывает увеличение диаметров обоих уплотняющих элементов в области цилиндрических уплотняющих поверхностей 4, 5. Такое увеличение диаметра вызывает плотное прилегание полого цилиндрического выступа 11 соединительного элемента 3 к внутренней стенке корпуса 2 инжектора ввиду его сильной упругой деформации в результате уменьшения его толщины стенки. Таким образом, возникающая прикладываемая сила непосредственно зависит от фактического давления топлива. Кольцевые пазы 12, через которые выпускается давление наружу, обеспечивают, что на уплотняющей поверхности не образуется слоя топлива и, следовательно, герметичность устройства не нарушается.

Механическая обработка уплотняющих поверхностей 4, 5 емкости 6 хранения и полого цилиндрического выступа 11 соединительного элемента 3 соответственно предпочтительно выполняется так, что отметки обработки проходят радиально, а не аксиально. Таким образом можно эффективно избежать возникновения утечек.

На конце полого цилиндрического выступа 11, обращенного к емкости 6 хранения, конический зазор образует конический угол α, который более того, может быть предусмотрен для последующего увеличения прикладываемого давления для обеспечения увеличения упругости на этом участке.

В устройстве согласно изобретению осевое усилие запорного винта 10 должно быть немного больше, чем усилие, образующееся от площади поперечного сечения емкости 6 хранения и давления топлива.

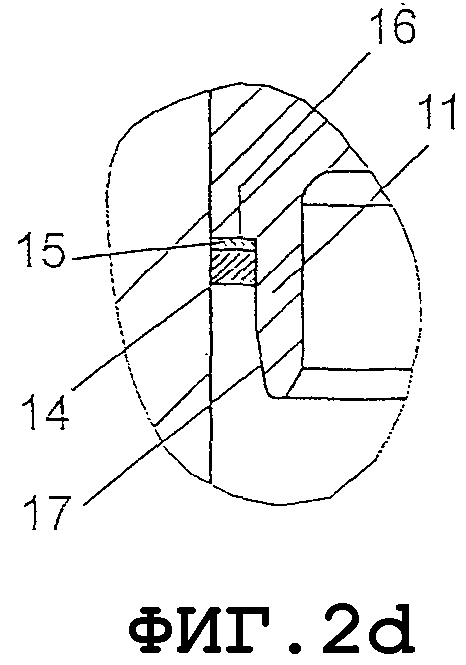

На Фиг.2 аналогично показано продольное сечение инжектора системы впрыска с общим нагнетательным трубопроводом дизельного двигателя. Соединительный элемент 3 содержит цилиндрический выступ 13 на конце участка емкости хранения. Насаженный на этот выступ 13 кольцевой синтетический элемент 14 примыкает к буртику 16 с помощью металлического опорного кольца 15. В результате действия давления топлива, преобладающего в емкости 6 хранения, синтетический элемент 14 прижимает опорное кольцо 15 и буртик 16. Таким образом он деформируется так, что также вызывает воздействие высокой прикладываемой силы на внутреннюю стенку емкости 6 хранения и на выступ 13 соединительного элемента 3. Это будет обеспечивать превосходный эффект герметизации.

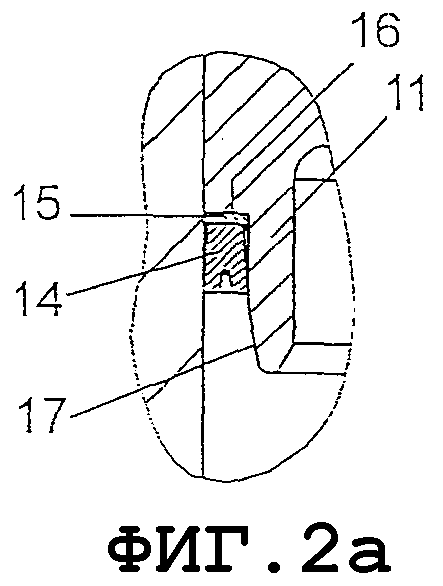

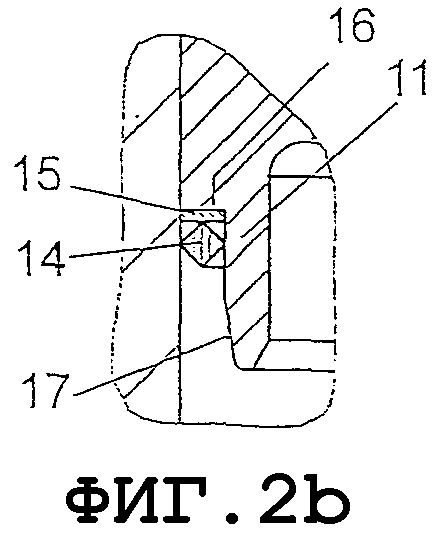

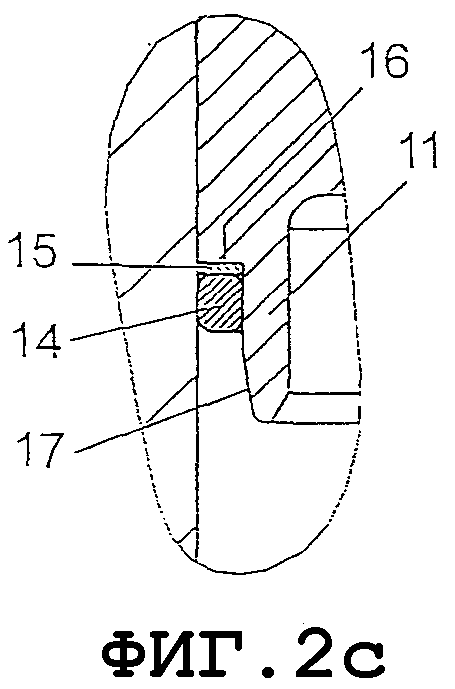

Форма поперечного сечения кольцевого синтетического элемента 14 может быть квадратной или прямоугольной. В предпочтительном варианте также возможны округлые, овальные, ромбовидные или трапецеидальные поперечные сечения, которые частично показаны на Фиг.2а, 2b, 2с и 2d. Выемка в трапецеидальном поперечном сечении синтетического элемента 14 согласно Фиг.2а также увеличивает прикладываемое давление на боковые стенки. Установка опорного кольца и кольцевого синтетического элемента может быть выполнена при помощи конического выступа 17. Политетрафторэтилен (PTFE), в частности, является подходящим в качестве материала для синтетического элемента 14. Показанные устройства не ограничиваются элементами системы впрыска с общим нагнетательным трубопроводом, но, главным образом, применимы для соединений контейнеров, труб и деталей трубопроводов, подверженных воздействию высоких давлений жидкости.

Изобретение относится к соединению для трубопроводов среды высокого давления. Соединение содержит первый трубопровод, включающий соединительный элемент, вставленный внутрь второго трубопровода. Соединительный элемент и второй трубопровод содержат цилиндрические уплотняющие поверхности, взаимодействующие друг с другом либо непосредственно, либо с помощью вставленного уплотнения. Соединительный элемент в области, по меньшей мере, части его уплотняющей поверхности выполнен с уменьшенной толщиной стенки, составляющей менее 50% толщины стенки второго трубопровода в области его уплотняющей поверхности. Изобретение повышает надежность герметичности соединения. 14 з.п. ф-лы, 6 ил.

| JP 2001059464 А, 06.03.2001 | |||

| US 6374806 B1, 23.04.2002 | |||

| БЫСТРО МОНТИРУЕМОЕ УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ ВОЗВРАТНОГО СОЕДИНИТЕЛЯ К ТОПЛИВНОЙ ФОРСУНКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2211940C2 |

| US 6626149 B2, 30.09.2003 | |||

| US 3656771 A, 18.04.1972. | |||

Авторы

Даты

2008-12-20—Публикация

2005-07-19—Подача