Изобретение относится к области теплотехники и предназначено для применения в любых отраслях техники для подогрева и охлаждения газообразных или жидких сред.

Известен кольцевой пластинчатый теплообменник (патент РФ № 2300721), содержащий кольцевую пластинчатую матрицу с патрубками подвода и отвода воздуха, камеру подвода и отвода газового потока, стяжные элементы, выполненные из пластин, прикрепленных к передней и задней стенкам камеры подвода газового потока и расположенных снаружи матрицы цилиндрических стержней с элементами регулирования усилий сжатия матрицы.

Недостатком данной конструкции является низкая эффективность теплопередачи.

Одной из основных причин низкой эффективности данного теплообменника является то, что слои горячего газа, протекающие вдоль поверхности жаровой трубы, тормозятся и, соответственно, для преодоления сопротивления трения о поверхность жаровой трубы требуются затраты энергии. В то же время, контакт «газ - жаровая труба» не дает вклада в передачу тепла от горячего газа и жидкости.

Более эффективными являются пластинчато-реберные теплообменники «газ - жидкость», в которых жидкостные контуры выполнены в виде плоских оребренных труб, вдоль которых перемещается газ. Характерной особенностью пластинчато-реберных теплообменников является то, что все участки поверхности, с которыми соприкасается газовый поток, являются элементами теплообменной поверхности.

В качестве прототипа выбран газожидкостный теплообменник, описанный в книге («Компактные теплообменники». В.М.Кейс, А.Л.Лондон. Изд. Энергия. Москва. 1967. С.11-13). Теплообменник изготавливается в виде пакета плоских труб, между которыми находятся соединяющие их ребра, жидкость перемещается в плоских трубах, а газ между соединяющими их ребрами.

Характерной особенностью данной конструкции, обуславливающей ее высокую эффективность, является большое, соизмеримое с габаритами теплообменника входное сечение газового потока. Очевидно, что для газовых струй малого сечения непосредственное применение данного теплообменника невозможно.

Во многих типах применяемых горелочных устройств, в частности, в камерах испарительного типа используемых в предпусковых подогревателях транспортных средств, формируется струя горячего газа высокой температуры и малого сечения.

Соответственно для использования существующих конструкций газожидкостных пластинчато-реберных теплообменников сечение струи горячего газа необходимо увеличить, например, с помощью диффузора.

Однако при расширении газа в диффузоре происходит снижение температуры газа на входе в теплообменник и соответственно снижение теплопередачи от потока газа к теплообменным поверхностям.

Для обеспечения высокой эффективности необходимо, чтобы струя горячего газа поступала в теплообменник без предварительного расширения и интенсивная теплопередача от струи горячего газа на участках теплообменника, соприкасающихся со струей газа, обеспечивалась большим градиентом температур, а далее, расширяясь в самом теплообменнике, газ интенсивно передавал свое тепло за счет все возрастающей площади соприкосновения потока газа с поверхностью теплообменника. Таким образом, можно использовать высокую температуру, характерную для газовых струй малого сечения и высокоразвитую поверхность теплообмена, характерную для компактных пластинчато-реберных теплообменников.

Техническим результатом предлагаемого изобретения является достижение высокой теплоотдачи от струи горячего газа к жидкости при минимальных размерах теплообменника.

Технический результат достигается тем, что в газожидкостном теплообменнике, включающем два жидкостных контура и заключенные между ними цилиндрические ребра, первый жидкостной контур выполнен в виде полого кольца, на верхней или нижней поверхности которого выполнены цилиндрические ребра, размещенные симметрично относительно оси кольца, в каждом из которых выполнено не менее двух размещенных симметрично относительно оси кольца продольных щелей, внутренняя часть кольцевого жидкостного контура служит патрубком ввода струи газа, второй жидкостной контур выполнен в виде полого диска, на одной стороне которого выполнены цилиндрические ребра, симметрично относительно оси диска, в каждом из цилиндрических ребер выполнены продольные щели в количестве, равном количеству щелей в цилиндрических ребрах жидкостного кольцевого контура, размещенные симметрично относительно оси диска, причем высоты цилиндрических ребер кольцевого и дискового жидкостных контуров выполняются равными, а расстояния между цилиндрическими ребрами выбираются таким образом, чтобы при соединении до соприкосновения вершин цилиндрических ребер кольцевого жидкостного контура с плоскостью дискового жидкостного контура, а вершин цилиндрических ребер дискового жидкостного контура с поверхностью кольцевого жидкостного контура, при котором их оси контуров совмещаются, цилиндрические ребра каждого из них были бы размещены с зазором между цилиндрическими ребрами другого так, что между двумя соседними цилиндрическими ребрами одного теплообменного контура размещено цилиндрическое ребро другого, а продольные щели на соседних цилиндрических ребрах расположены на максимальном удалении друг от друга.

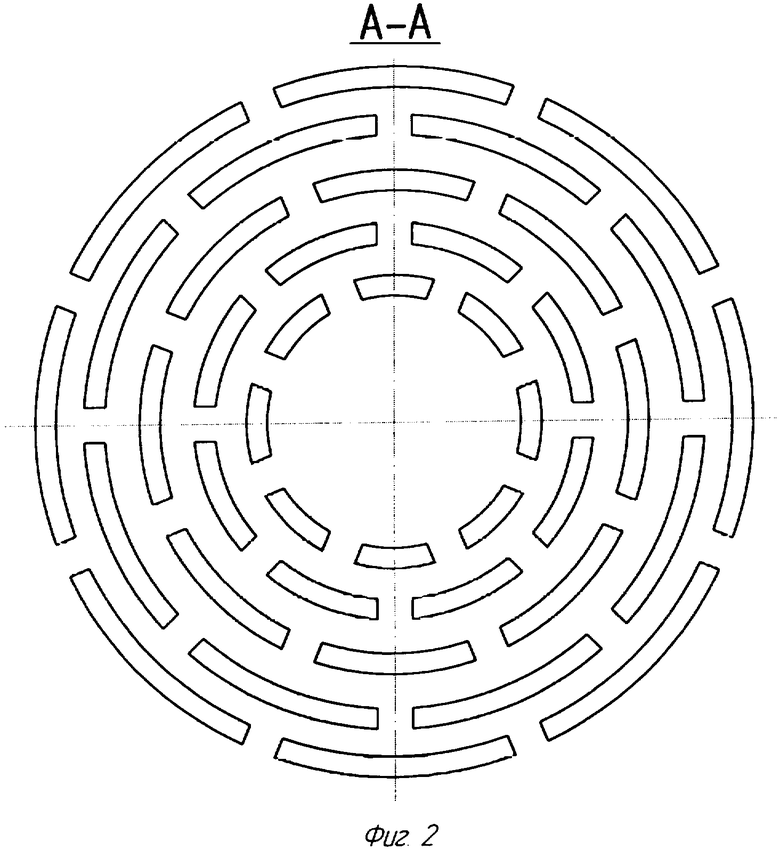

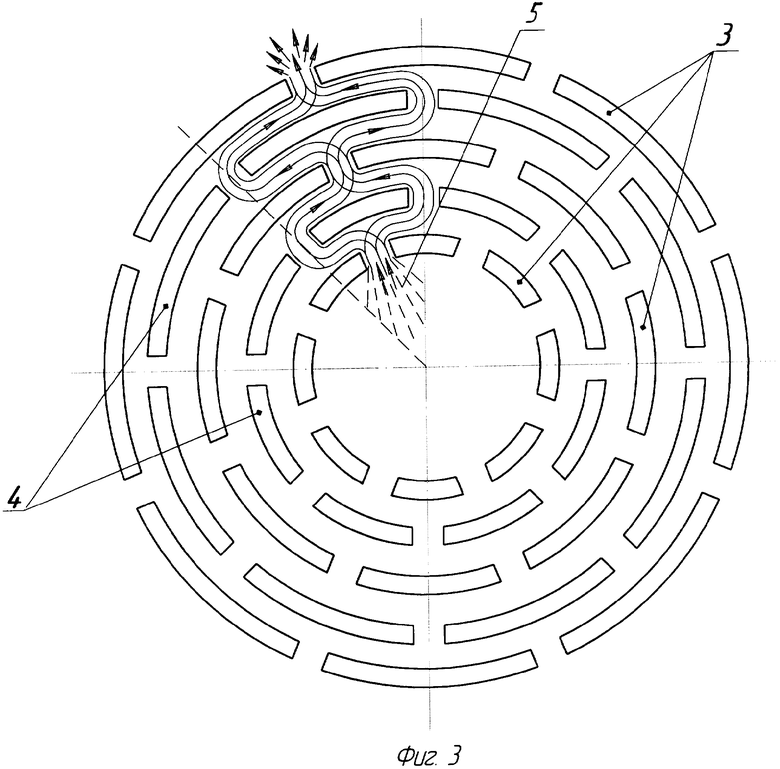

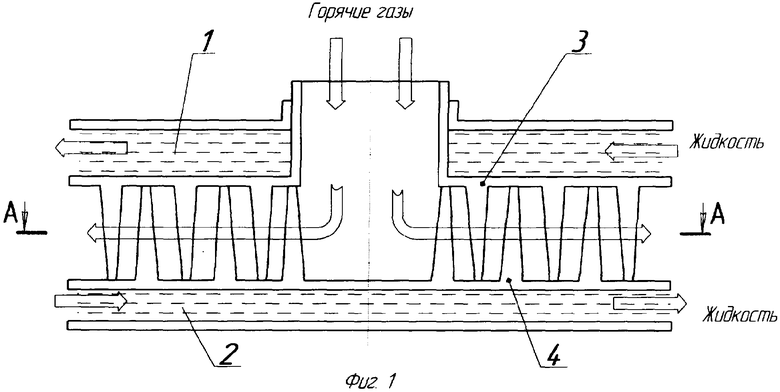

На фиг.1, 2 изображен теплообменник, который содержит два жидкостных контура: кольцевой 1 и дисковый 2; цилиндрические ребра 3 кольцевого жидкостного контура; цилиндрические ребра 4 дискового жидкостного контура.

Работа устройства

Теплообменник выполнен в виде двух пластинчатых жидкостных контуров 1, 2, причем один в виде кольцевого жидкостного контура 1, а второй в виде соосного ему диенового жидкостного контура 2. Поток газа, в отличие от известных конструкций газожидкостных теплообменников, вводится не параллельно, а перпендикулярно пластинчатым жидкостным контурам. Внутренняя цилиндрическая поверхность жидкостного кольцевого контура является патрубком для ввода потока газа.

В предлагаемой конструкции газожидкостного теплообменника процесс передачи тепла от струи горячего газа к жидкости осуществляется в результате двух последовательных стадий.

На первой стадии струя горячего газа (применительно к предпусковым подогревателям транспортных средств с камерой сгорания испарительного типа температура горячего газа превышает 1000°С) через цилиндрическое отверстие в кольцевом жидкостном контуре 1 течет перпендикулярно плоскому жидкостному контуру. Соударяясь с поверхностью дискового жидкостного контура 2, перпендикулярная струя газа трансформируется в параллельный радиально растекающийся поток.

На этой стадии основным фактором, определяющим эффективность теплопередачи, является именно перпендикулярность струи газа. Известно, что при перпендикулярном поступлении струи газа, по сравнению с параллельным обтеканием, существенно уменьшается толщина поверхностного слоя и вследствие этого существенно увеличивается коэффициент теплопередачи от газа к поверхности теплообменника. С учетом высокой температуры газа на этой стадии, несмотря на сравнительно малую поверхность соприкосновения газа с теплообменником, соизмеримую сечению струи газа, происходит передача значительной части тепла. В частности, для струи газа диаметром (60...80) мм и температурой газа (1100...1500)°С при использовании теплообменника, представленной конструкции, изготовленного из алюминиевого сплава, на данной стадии передавалось (30...40)% от общего тепла, передаваемого от газа к жидкости.

На второй стадии струя газа, преобразованная в радиально распространяющийся поток, характеризуется существенно более низкой температурой и, соответственно, удельная теплопередача на единицу поверхности соприкосновения газа с теплообменником также существенно уменьшается. На второй стадии определяющим фактором максимальной теплопередачи является площадь соприкосновения потока газа с поверхностью теплообменника.

В предложенной конструкции теплообменника общее растекание потока газа в радиальном направлении осуществляется перетеканием движущихся в концентрических каналах струек газа из одной концентрической канавки в другую.

На фиг.3 представлено сечение газожидкостного теплообменника предлагаемой конструкции, у которого кольцевой жидкостный контур (1) имеет два цилиндрических ребра (4), а дисковый (2) - три цилиндрических ребра (3). Струя газа, поступающая перпендикулярно, представленной на фиг.3 плоскости, в сечении теплообменника разделяется на восемь струек газа, перемещающихся от центра к периферии.

Схематично перемещение одной из восьми струек газа (5), на которую распалась исходная перпендикулярная струя, показано на фиг.3. Из фиг.3 видно, что суммарная длина пути струйки газа существенно превышает радиус теплообменника, что обеспечивает высокий уровень результирующей теплопередачи от газа к жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЖИГАНИЯ И ПОДАЧИ ТОПЛИВА В ГОРЕЛОЧНОЕ УСТРОЙСТВО ИСПАРИТЕЛЬНОГО ТИПА | 2016 |

|

RU2626870C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2239128C1 |

| ОТОПИТЕЛЬ И ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 2022 |

|

RU2786855C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2008 |

|

RU2358196C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2342595C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2213297C1 |

| ДОЗИРОВОЧНЫЙ НАСОС | 2017 |

|

RU2654808C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2008 |

|

RU2358197C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2209372C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2213298C1 |

Изобретение предназначено для подогрева и охлаждения газообразных или жидких сред и может быть использовано в теплотехнике. Теплообменник включает два жидкостных контура и заключенные между ними цилиндрические ребра. Первый жидкостный контур выполнен в виде полого кольца, на верхней или нижней поверхности которого выполнены цилиндрические ребра, размещенные симметрично относительно оси кольца, в каждом из которых выполнено не менее двух размещенных симметрично относительно оси кольца продольных щелей. Внутренняя часть кольцевого жидкостного контура служит патрубком ввода струи газа. Второй жидкостный контур выполнен в виде полого диска, на одной стороне которого выполнены цилиндрические ребра, симметрично относительно оси диска. В каждом из цилиндрических ребер выполнены продольные щели в количестве, равном количеству щелей в цилиндрических ребрах жидкостного кольцевого контура, размещенные симметрично относительно оси диска. Высоты цилиндрических ребер кольцевого и дискового жидкостных контуров выполнены равными, а расстояния между цилиндрическими ребрами выбирают таким образом, чтобы при соединении до соприкосновения вершин цилиндрических ребер кольцевого жидкостного контура с плоскостью дискового жидкостного контура, а вершин цилиндрических ребер дискового жидкостного контура с поверхностью кольцевого жидкостного контура, при котором их оси контуров совмещаются, цилиндрические ребра каждого из них были бы размещены с зазором между цилиндрическими ребрами другого так, что между двумя соседними цилиндрическими ребрами одного жидкостного контура размещено цилиндрическое ребро другого, а продольные щели на соседних цилиндрических ребрах расположены на максимальном удалении друг от друга. Изобретение обеспечивает высокую теплоотдачу от струи горячего газа к жидкости при минимальных размерах теплообменника. 3 ил.

Газожидкостный теплообменник, включающий два жидкостных контура и заключенные между ними цилиндрические ребра, причем первый жидкостной контур выполнен в виде полого кольца, на верхней или нижней поверхности которого выполнены цилиндрические ребра, размещенные симметрично относительно оси кольца, в каждом из которых выполнено не менее двух размещенных симметрично относительно оси кольца продольных щелей, внутренняя часть кольцевого жидкостного контура служит патрубком ввода струи газа, второй жидкостной контур выполнен в виде полого диска, на одной стороне которого выполнены цилиндрические ребра, симметрично относительно оси диска, в каждом из цилиндрических ребер выполнены продольные щели в количестве, равном количеству щелей в цилиндрических ребрах жидкостного кольцевого контура, размещенные симметрично относительно оси диска, причем высоты цилиндрических ребер кольцевого и дискового жидкостных контуров выполнены равными, а расстояния между цилиндрическими ребрами выбирают таким образом, чтобы при соединении до соприкосновения вершин цилиндрических ребер кольцевого жидкостного контура с плоскостью дискового жидкостного контура, а вершин цилиндрических ребер дискового жидкостного контура с поверхностью кольцевого жидкостного контура, при котором их оси контуров совмещаются, цилиндрические ребра каждого из них были бы размещены с зазором между цилиндрическими ребрами другого так, что между двумя соседними цилиндрическими ребрами одного жидкостного контура размещено цилиндрическое ребро другого, а продольные щели на соседних цилиндрических ребрах расположены на максимальном удалении друг от друга.

| Пакет пластинчатого теплообменника | 1990 |

|

SU1714314A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

| Пластинчатый теплообменник | 1981 |

|

SU989294A1 |

| SU 1829559 A, 20.02.1996 | |||

| JP 2002195775 A, 10.07.2002 | |||

| US 6497274 B2, 24.12.2002 | |||

| US 6142221 A, 07.11.2000. | |||

Авторы

Даты

2008-12-27—Публикация

2007-10-10—Подача