Изобретение относится к боеприпасам, а более конкретно к осколочным снарядам с оболочкой, имеющей канавки для равномерного дробления на осколки, и может быть использовано для винтовочных гранат.

Уровень данной области техники характеризует артиллерийский малокалиберный снаряд с осколочным корпусом заданного дробления, которое формируется посредством пилообразного профиля внутренней поверхности, сформированного поперечными канавками с многогранными рифлениями, распределенными по периметру (см. патенты RU 2080549 и 2080550, F42В 12/24, 1997 г.).

Эти снаряды имеют взрывчатое наполнение, ведущий поясок и головной взрыватель.

Корпус снаряда изготавливается многопозиционной штамповкой из прутковой заготовки, холодным выдавливанием с межоперационной термохимической обработкой. Процесс характеризуется высокими производительностью и коэффициентом использования металла.

Регулярность дробления оболочки корпуса снаряда 0,95 обеспечивается формой рифлений и оптимальной глубиной канавок.

Толщина перемычек пилообразного профиля выбрана в диапазоне 0,25-0,45 толщины оболочки корпуса.

При толщине перемычки меньше 0,25 толщины оболочки не обеспечивается конструкционная прочность корпуса при выстреле, что может служить причиной преждевременного разрыва. В результате искажается поле разлета осколков, которые блокируются в конгломераты из нескольких осколков, заметно снижается скорость поражающих элементов.

При толщине перемычки более 0,45 толщины оболочки не гарантируется разделение корпуса по профилю заданной геометрии, потому что вырождается разрушающее действие газового клина продуктов детонации взрывчатого вещества в мелких рифлениях.

Повышенный выход полезных осколков по известным техническим решениям позволил уменьшить толщину оболочки и увеличить массу взрывчатого вещества, чем повысить кинетику поражающих элементов и эффективность изделия по основному назначению.

Корпус дробится на осколки оптимальной массы 0,25 г с коэффициентом формы меньше 1,5.

Однако продолжением достоинств являются присущие недостатки, а именно технологическая и инструментальная сложность изготовления осколочных корпусов в длительном многопереходном процессе холодного выдавливания, которые определяют высокую стоимость изделия.

Кроме того, при изготовлении осколочных корпусов снарядов объемной штамповкой, в процессе которой профилируются многогранные рифли поперечных канавок, сформированных локализаторов разрушений пилообразного профиля может быть недостаточно для гарантированного дробления оболочки на поражающие элементы заданной массы и конфигурации. Это объясняется анизотропией механических свойств в различных направлениях корпуса по величине, так в поперечном направлении они меньше, чем в продольном из-за наличия кристаллографически ориентированной текстуры металлопроката прутковой заготовки.

При подрыве штампованных корпусов снарядов преимущественно получаются осколки удлиненной формы или образуются конгломераты из 2-3 поражающих элементов заданной формы, что резко снижает эффективность основного действия, особенно малокалиберных осколочных боеприпасов.

Отмеченные недостатки устранены в выстреле для подствольного гранатомета, в котором осколочный рифленый корпус жестко связан с камерой сгорания метательного порохового заряда, выполненной под диаметр форкамеры ствола оружия с гарантированным минимальным зазором, по так называемой «безгильзовой схеме» компактного и мобильного в стрельбе боеприпаса. По большинству совпадающих признаков этот выстрел, описанный в патенте RU 2171964, F42В 12/24, 2000 г., выбран в качестве наиболее близкого аналога предложенному.

Известный выстрел для подствольного гранатомета содержит боевую часть, включающую осколочный корпус, взрывчатое наполнение которого взаимодействует с головным взрывателем, закрепленным в переходнике корпуса, оснащенного ведущим устройством в виде готовых выступов под наклонные нарезы ствола оружия, и камеру сгорания в хвостовике гранаты, в которой размещен метательный пороховой заряд, закрытый диафрагмой с распределенными сопловыми отверстиями, несущей центральный капсюль-воспламенитель, а сверху нагруженный пластинчатой пружиной.

Хвостовик, сопрягаемый с профилем форкамеры ствола оружия, выполняет функции поршня с минимальным кольцевым зазором в стволе (пневмоцилиндре), куда струйно выбрасываются пороховые газы из камеры сгорания, что обеспечивает необходимый импульс метания, развиваемый на длине хвостовика.

Конструкция выстрела, в котором перераспределена масса структурных элементов в сторону увеличения боевой части, характеризуется повышенной эффективностью поражения, более технологична и удобна в применении, так как исключена экстракция гильзы, что повышает скорострельность оружия.

Ведущее устройство выполнено с готовыми выступами, сопрягаемыми с нарезами ствола оружия, что обеспечивает возможность дульного заряжания выстрела вручную.

Характерной особенностью осколочного корпуса гранаты является дополнительное выполнение на наружной поверхности поперечных канавок симметрично углублениям пилообразного профиля внутренней поверхности камеры.

Толщина перемычки корпуса, сформированная поперечными канавками снаружи и углублениями внутреннего профиля, составляет 0,25-0,45 толщины оболочки, что согласуется с рекомендациями теории конструирования корпусов боеприпасов с полуготовыми осколками и практикой эффективного и функционального надежного их применения по назначению.

В известном боеприпасе гарантированно обеспечивается заданное дробление оболочки на поражающие элементы необходимой массы и формы, потому что мерное разделение корпуса на кольца происходит при симметричном двухстороннем действии поперечных канавок как концентраторов напряжений, ослабляющих оболочку корпуса и формирующих плоскости сдвига.

Разрушение кольцевых фрагментов в продольном направлении происходит по типу многогранного хрупкого отрыва, заданного конфигурацией рифлей.

Недостатком известного выстрела является высокая трудоемкость изготовления объемной штамповкой рифленого корпуса гранаты совместно с хвостовиком сложного профиля, иной конфигурации, требующих дополнительного инструмента, оснастки, технологических операций, что затрудняет практическое изготовление в серийном производстве.

Задачей, на решение которой направлено настоящее изобретение, является упрощение конструкции и технологии изготовления боеприпаса без снижения эффективности показателей назначения.

Требуемый технический результат достигается тем, что известный выстрел для подствольного гранатомета, содержащий головной взрыватель, осколочный корпус с донной частью, наполненный взрывчатым веществом, локализаторы дробления, кольцевые канавки, выполненные снаружи корпуса и образующие в продольном сечении пилообразный профиль с перемычками толщиной 0,25-0,45 толщины стенки корпуса, ведущие выступы под нарезы ствола и метательный заряд, расположенный в закрепленной на донной части корпуса камере сгорания, в которой выполнены сопловые отверстия и размещен центральный капсюль-воспламенитель, согласно изобретению, он снабжен примыкающей изнутри к корпусу втулкой, а локализаторы дробления представляют собой перфорацию, выполненную во втулке и распределенную вдоль перемычек наружного пилообразного профиля корпуса, при этом донная часть корпуса выполнена автономно и соединена с корпусом по посадке с гарантированным натягом, посредством уплотнения из эпоксидного герметика, а головной взрыватель установлен в коническом переходнике, размещенном в торцевой проточке корпуса, наружный выступ которой закатан на коническую поверхность переходника, причем кольцевые канавки, выполненные снаружи корпуса, имеют трапецеидальную форму, причем на наружной поверхности камеры сгорания выполнены кольцевые поднутрения, направленные в сторону головной части гранаты и выполняющие функции обтюраторов в форкамере ствола оружия.

Отличительные признаки упростили технологию изготовления боеприпаса механическим резанием из тонкостенной трубчатой заготовки, исключив многопереходное прессование наружного и внутреннего сложного профиля дорогостоящим штамповым инструментом с межоперационной термохимической обработкой, при сохранении осколочности на уровне прототипа.

Перфорации в картонной втулке при детонации наполнения формируют газовые клинья, направленные на деформацию слабых сечений корпуса в перемычках, толщина которых оптимизирована.

Связь автономно изготавливаемой поверхности резанием корпусом по посадке с гарантированным натягом, через прослойку эпоксидного герметика, образует прочное соединение, которое при взрыве не разрушается. Донная часть корпуса при этом дробится на осколки.

Уплотнение из эпоксидного герметика на поверхности совмещения донной части с корпусом надежно изолирует внутренний объем гранаты и дополнительно упрочняет связь соединяемых деталей в конструктивное и функциональное монолитное единство.

Конический переходник в соединении с корпусом практически не нагружается продольно, так как экранирован взрывателем и прокладками, поэтому предпочтительно выполнен из алюминия, что сохраняет неизменным центр масс и балансировку гранаты при движении по стволу при выстреле.

При этом из конструкции боеприпаса, сравнительно с прототипом, исключен баллистический обтекатель, что обеспечило повышение осколочности за счет размещения дополнительных слоев полуготовых осколков на месте закатных канавок для крепления обтекателя. В прототипе, описывающем корпус, а не гранату в целом, условно не показан обтекатель, который крепится в закатных канавках цилиндрического переходника, формируемого заодно с корпусом объемной штамповкой.

Предложенное резьбовое соединение взрывателя с коническим переходником, жестко связанным с корпусом, является функционально более надежным.

Выполнение кольцевых канавок снаружи корпуса трапецеидальной формы направлено на разделение корпуса по ослабленным спрофилированным сечениям на кольцевые фрагменты заданной конфигурации, которые принудительно продольно дробятся изнутри на мерные осколки посредством локализатора дробления - перфорированной втулки, ориентированно направляющей газовые клинья из продуктов детонации взрывчатого вещества наполнения на перемычки корпуса.

Кольцевые канавки на наружной поверхности корпуса, выполненные более глубокими, сравнительно с прототипом, где корпус профилирован с обеих сторон, (по определению эффективнее дробящие оболочку) не оказывают аэродинамического торможения гранаты в полете со скоростью 75-80 м/с, так как приграничный слой набегающего потока коническим переходником отрывается от контура боеприпаса.

Выполнение на наружной поверхности камеры сгорания кольцевых поднутрений в сторону головной части гранаты обеспечивает обтюрацию газообразных продуктов горения метательного порохового заряда, чем увеличивается метательный импульс, направленный на достижение заданной дальности стрельбы.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества, не присущего признакам в разобщенности, то есть поставленная в изобретении техническая задача достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по боеприпасам, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления артиллерийских патронов для подствольного гранатомета, можно сделать вывод о соответствии критериям патентоспособности.

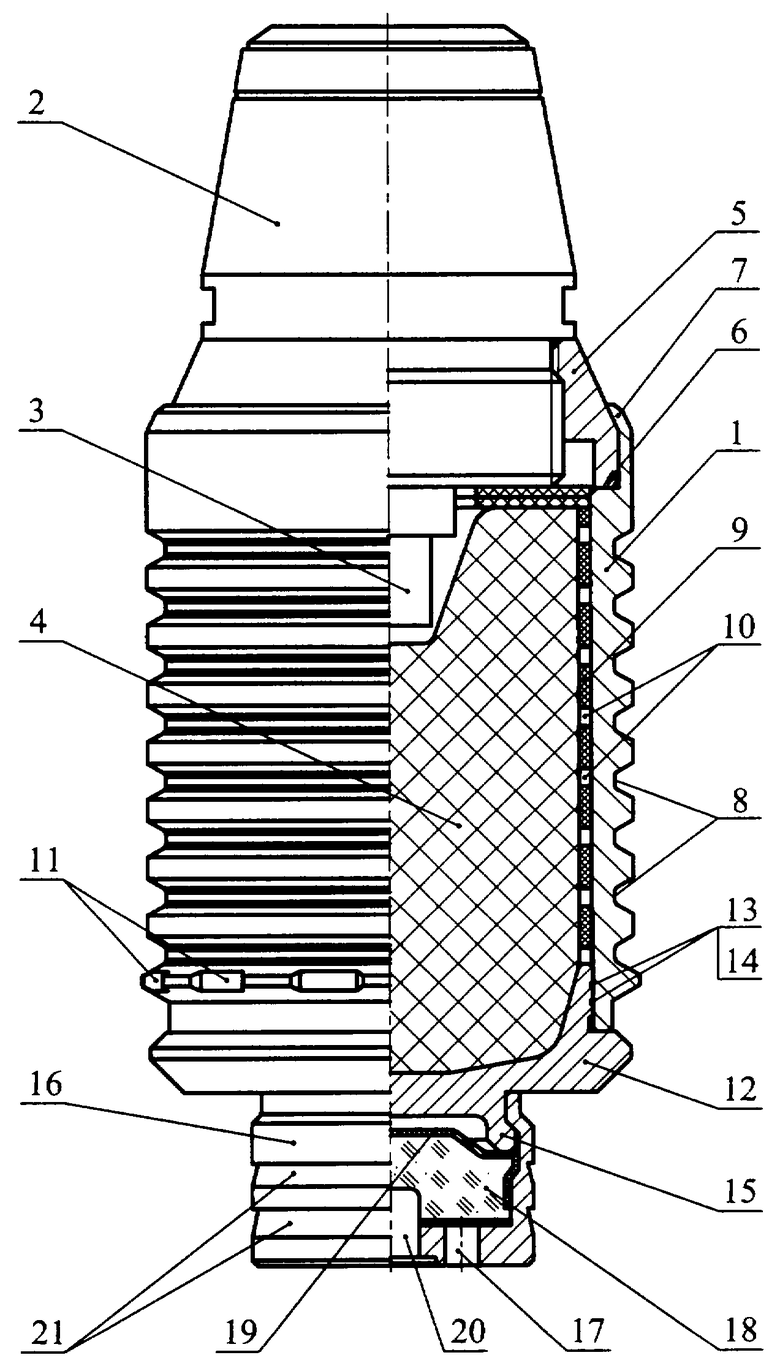

Сущность изобретения поясняется чертежом, где изображен предлагаемый 40-мм выстрел для подствольного гранатомета.

В корпусе 1 гранаты установлен штатный головной взрыватель 2 контактного действия, капсюль-детонатор 3 которого размещен внутри взрывчатого наполнения 4.

Головной взрыватель 2 вкручен в конический алюминиевый переходник 5, который опирается на торцевую проточку 6 корпуса 1. Выступ 7, сформированный на торце корпуса 1, завальцован на коническую поверхность переходника 5, образуя замковое соединение.

На наружной поверхности корпуса 1 механическим резанием выполнен ряд трапецеидальных кольцевых канавок 8, формирующих перемычки ослабленного сечения толщиной 0,25-0,45 толщины оболочки корпуса 1.

Между взрывчатым наполнением 4 и корпусом 1 изнутри помещена картонная цилиндрическая втулка 9 с перфорациями 10, расположенными симметрично вдоль кольцевых канавок 8. Перфорации 10 выполняют функции локализаторов дробления корпуса 1 по перемычкам, примыкающим к канавкам 8, формируя направленные газовые клинья продуктов детонации на локальные концентраторы напряжений корпуса 1.

В нижней части корпуса 1 выполнены ведущие выступы 11, спрофилированные под наклонные нарезы ствола оружия.

Автономно изготовленная донная часть 12 сопряжена с корпусом 1 по посадке с гарантированным натягом. При этом на поверхности сопряжения донной части 12 имеются две кольцевые проточки 13, заполняемые при сборке с корпусом 1 эпоксидным герметиком 14, предварительно нанесенным тонким слоем на сопрягаемые поверхности. Кольцевые проточки 13 с эпоксидным уплотнителем выполняют роль сальника в соединении донной части 12 с корпусом 1.

Эпоксидный герметик 14 после отверждения способствует жесткому креплению корпуса 1 на донной части 12 и уплотняет их соединение.

Донная часть 12 имеет выступающий за габарит кольцевой фигурный фланец 15, на который завальцован открытый торец камеры сгорания 16, формируя хвостовик гранаты.

Донная часть камеры сгорания 16 представляет собой диафрагму с распределенными сопловыми отверстиями 17.

Конфигурация хвостовика соответствует профилю форкамеры ствола оружия.

Камера сгорания 16 наполнена метательным пороховым зарядом 18, закрытым уплотнительной прокладкой 19, выполненной в форме пластинчатой пружины, на которую опирается фланец 15.

В диафрагме камеры сгорания 16 смонтирован центральный капсюль-воспламенитель 20, взаимодействующий с метательным пороховым зарядом 18.

На наружной поверхности камеры сгорания 16 выполнены кольцевые поднутрения 21, направленные в сторону головной части гранаты, которые служат обтюраторами в форкамере ствола оружия.

Готовый профиль ведущих выступов 11 обеспечивает гранате самоустановку скольжением по боевым граням наклонных нарезов ствола при дульном заряжании и центрирование выстрела в стволе гранатомета. Ширина выступов 11 выполнена сопоставимой с шириной наклонных нарезов в стволе, с гарантированным зазором, так как обтюрация осуществляется хвостовиком гранаты (камерой сгорания 16) в форкамере ствола.

Боеприпас устанавливается с дульного торца ствола оружия, базируясь ведущими выступами 11 в наклонных нарезах ствола. При этом загранатный объем ствола образует камеру низкого давления для пороховых газов сгорающего метательного порохового заряда 18.

При стрельбе импульс от капсюля-воспламенителя 20 поджигает пороховой заряд 18, продукты горения которого через сопловые отверстия 17 диафрагмы камеры сгорания 16 истекают в форкамеру ствола оружия, где накапливаются.

Кольцевые поднутрения 21 выполняют функции газодинамического затвора, где газообразные продукты горения метательного порохового заряда 18 переуплотняются и перекрывают радиальный зазор между хвостовиком (камерой сгорания 16) и форкамерой гранаты, предотвращая прорыв газов из последней. Таким образом, вся энергия химической реакции горения аккумулируется в метательный импульс.

Под действием давления пороховых газов в форкамере происходит поступательное движение хвостовика гранаты с вращением по нарезам в стволе посредством взаимодействия ведущих выступов 11. Разгон и закрутка гранаты (достаточная для продольной стабилизации в полете) осуществляются на длине хвостовика и достигают заданных значений.

При встрече с преградой срабатывает инерционно-реакционный взрыватель 2, импульсом от капсюля-детонатора 3 которого инициируется детонация взрывчатого вещества 4.

Сформированные резанием кольцевые канавки 8 трапецеидальной формы создают концентраторы напряжений и образуют плоскости пластического сдвига, по которым при нагружении ударной и детонационной волнами от взрыва наполнения 4 происходит поперечное разрушение корпуса 1.

Продольное дробление корпуса 1 по перемычкам ослабленного канавками 8 сечения происходит под действием остро направленных газовых клиньев, сформированных перфорациями 10 втулки 9 - локализатора дробления.

Таким образом, пилообразный профиль наружной поверхности корпуса 1, образованный рядами канавок 8, и симметричные им перфорации 10 втулки 9, примыкающей к корпусу 1 изнутри, формируют переменную толщину разрушаемой оболочки по ослабленным сечениям направленной энергией продуктов детонации взрывчатого вещества 4, обеспечивая заданное дробление с образованием поражающих элементов необходимых массы и формы.

Испытания опытных образцов гранат предложенной конструкции проводились согласно ГОСТ В 25430-82 в бронеяме с уловителями из опилок.

Анализ фрагментации проводился с помощью методики первичной оценки спектров, реализующей в комплексе: построение гистограмм, селекцию фаз, балансо-массовый подход и новое определение приоритета по сумме мест (средне арифметической и вероятностной), по нижнему пределу.

Сравнительные испытания на осколочность предложенной конструкции и гранаты по прототипу подтвердили сопоставимость результатов.

При этом раздельное изготовление элементов организованного дробления корпуса гранаты на осколки токарной обработкой продольных канавок наружного профиля на трубчатой заготовке корпуса и локализаторов дробления изнутри в виде картонной втулки с перфорациями существенно упростило технологию при заметном снижении стоимости работ и капитальных вложений.

Этому же способствует автономное изготовление резанием донной части корпуса и исключение головного обтекателя.

Сборка гранаты из простых структурных элементов не требует специальной высокой квалификации работников.

После проведения госиспытаний в установленном порядке предложенная граната для подствольного гранатомета может быть рекомендована на вооружение в войска.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2007 |

|

RU2347176C2 |

| ВЫСТРЕЛ ДЛЯ ГРАНАТОМЕТА | 2017 |

|

RU2684651C1 |

| ВЫСТРЕЛ ДЛЯ ГРАНАТОМЕТОВ | 2015 |

|

RU2602633C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД | 2008 |

|

RU2365865C1 |

| ВЫСТРЕЛ ДЛЯ ГРАНАТОМЕТОВ | 2003 |

|

RU2235273C1 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2024 |

|

RU2839328C1 |

| ОСКОЛОЧНАЯ ГРАНАТА | 2012 |

|

RU2503920C1 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2021 |

|

RU2782423C1 |

| ПРАКТИЧЕСКИЙ ВЫСТРЕЛ К ГРАНАТОМЕТУ | 2013 |

|

RU2531642C1 |

| ВЫСТРЕЛ К ГРАНАТОМЕТУ | 2013 |

|

RU2525352C1 |

Изобретение относится к осколочно-фугасным боеприпасам. Выстрел содержит головной взрыватель, осколочный корпус с донной частью, локализаторы дробления, кольцевые канавки трапецеидальной формы. Выстрел снабжен примыкающей изнутри к корпусу втулкой, а локализаторы дробления представляют собой перфорацию, выполненную во втулке и распределенную вдоль перемычек наружного пилообразного профиля корпуса. Донная часть корпуса выполнена автономно и соединена с корпусом по посадке с натягом посредством уплотнения из эпоксидного герметика. Головной взрыватель установлен в коническом переходнике, размещенном в торцевой проточке корпуса, наружный выступ которой закатан на коническую поверхность переходника. Упрощается технология изготовления боеприпаса при сохранении его высокой осколочности. 1 з.п. ф-лы, 1 ил.

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171964C1 |

| РУЧНАЯ ОСКОЛОЧНАЯ ГРАНАТА | 1997 |

|

RU2139489C1 |

| АРТИЛЛЕРИЙСКИЙ ВЫСТРЕЛ | 1998 |

|

RU2135941C1 |

| US 5131329 А, 21.07.1992 | |||

| US 5157225 A, 20.10.1992. | |||

Авторы

Даты

2008-12-27—Публикация

2007-03-01—Подача