Изобретение относится к области измерений, а именно к устройствам для измерения количества тепловой энергии, преобразующим электрическую энергию в тепловую, а также параметров теплоносителя, и может быть использовано для проведения гидродинамических и тепловых испытаний теплогенерирующих установок.

Известен теплосчетчик Бушланова (см. патент RU №2124187, МПК G01K 17/06, 17/08, опубл. 27.12.1998 г.), принятый за прототип. Устройство предназначено для измерения количества тепла, отдаваемого теплоносителем прибору отопления, и содержит теплообменник (прибор отопления), прямой и обратный трубопроводы, установленные между теплогенерирующей установкой и теплообменником, датчики температуры, установленные на прямом и обратном трубопроводах, и систему обработки измеряемых параметров.

Недостатками прототипа являются большие погрешности при проведении измерений, недостаточная автоматизация процесса испытаний, узкий спектр измеряемых параметров.

Предлагаемым изобретением решается задача совершенствования средств измерения параметров теплоэнергетических устройств, преобразующих электрическую энергию в тепловую, в частности вихревых теплогенерирующих установок.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении точности, удобстве измерений, расширении количества измеряемых параметров и диапазона измеряемой тепловой мощности.

Указанный технический результат достигается тем, что в предлагаемом автоматизированном стенде для контроля параметров теплогенерирующих установок, содержащем теплообменник, прямой и обратный трубопроводы, установленные между теплогенерирующей установкой и теплообменником, датчики температуры, установленные на прямом и обратном трубопроводах, и систему обработки измеряемых параметров, новым является то, что теплообменник оснащен раструбом с задвижкой и электровентилятором, перед теплообменником между прямым и обратным трубопроводами установлена трубопроводная перемычка с вентилем, стенд дополнительно оснащен датчиками давления, установленными на прямом и обратном трубопроводах, и датчиком расхода теплоносителя, установленном на прямом трубопроводе, система обработки измеряемых параметров содержит блок трансформаторов тока, соединенный с одной стороны с теплогоперирующей установкой, а с другой - с измерительным преобразователем мощности, который, в свою очередь, соединен с микропроцессорным блоком сбора и обработки измеряемых параметров, поступающих с датчиков. Блок трансформаторов тока соединен с измерительным преобразователем мощности через переключатель диапазонов измерения тока.

Оснащение стенда теплообменником с раструбом, имеющим задвижку, и электровентилятором обусловлено наряду с необходимостью рассеивания тепловой энергии, выработанной теплогенерирующей установкой, также необходимостью регулирования интенсивности данного процесса, зависящего от скорости отводящего тепло потока воздуха, созданного электровентилятором при различной частоте вращения. Отвод теплого воздуха осуществляется через раструб с задвижкой, что позволяет производить регулировку отбора тепловой энергии за счет изменения расхода нагретого воздушного потока. Таким образом, количество рассеиваемой тепловой энергии регулируется при помощи двух элементов: электровентилятора и задвижки раструба. В данном случае возможно осуществлять контроль гидродинамических и тепловых параметров в режиме теплового баланса, когда количество произведенной тепловой энергии равно количеству рассеянной тепловой энергии на теплообменнике, что позволяет получить наиболее достоверные данные по теплопроизводительности в широком диапазоне тепловых мощностей от 2,5 кВт до 500 кВт. Для теплогенерирующих установок различной мощности при достижении теплового баланса положение задвижки и частота вращения электровентилятора различна.

При невозможности достижения теплового баланса для теплогенерирующих установок небольшой мощности (до 11 кВт) используется установленная перед теплообменником между прямым и обратным трубопроводом трубопроводная перемычка с вентилем, предназначенная для перераспределения потока теплоносителя. При частично закрытом входе теплообменника в прямом трубопроводе и частично открытом вентиле перемычки часть потока теплоносителя перемещается в обход теплообменника, тем самым уменьшая его теплоотдачу, что позволяет обеспечить режим теплового баланса в режиме работы стенда с теплогенерирующими установками малой мощности.

Размещение наряду с датчиками температуры на прямом трубопроводе датчика давления и датчика расхода, а на обратном трубопроводе датчика давления позволяет получать необходимые данные для контроля и регистрации гидродинамических и тепловых параметров (давление Р, расход G, температур в прямом Тпр и обратном Тобр трубопроводе, разность температур ΔТ).

Установка в цепи подключения электродвигателя теплогенерирующей установки блока трансформаторов тока, оснащенного переключателем диапазонов измерения и соединенного с измерительным преобразователем мощности, обусловлена следующими причинами:

- получение токовых сигналов при работе электродвигателя теплогенерирующей установки;

- передача токовых сигналов на переключатель диапазонов, на котором исходя из установленной мощности теплогенерирующей установки задан диапазон измерения;

- вычисление измерительным преобразователем мощности активной и реактивной мощности (Wa, Wp) в соответствии с полученными сигналами токов и сигналов напряжений в фазах.

Обработка полученных данных производится в микропроцессорном блоке сбора и обработки измеряемых параметров с итоговым вычислением кпд теплогенерирующей установки. Определение кпд в процессе проведения контроля параметров теплогенерирующих установок позволяет оценить эффективность испытуемого устройства. Особенно актуально это при проведении испытаний новых опытных образцов, а также при различных режимах эксплуатации теплогенерирующих установок.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

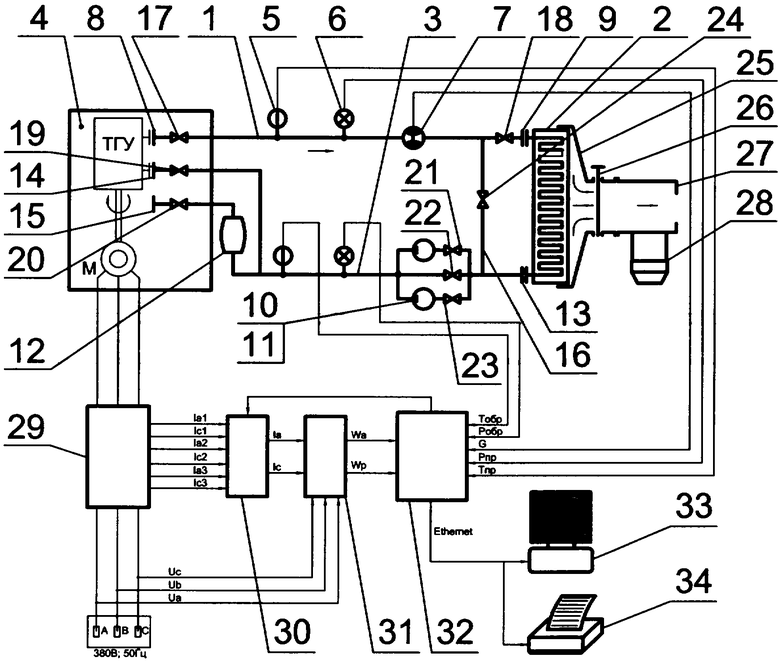

Сущность изобретения поясняется чертежом, где показана функциональная схема автоматизированного стенда для контроля параметров теплогенерирующих установок.

Автоматизированный стенд содержит прямой трубопровод 1, теплообменник 2, обратный трубопровод 3, универсальную установочную плиту 4. В прямом трубопроводе 1 установлены датчик температуры 5, датчик давления 6, датчик расхода 7. Входной патрубок 8 прямого трубопровода 1 соединен с выходом испытуемой теплогенерирующей установки (ТГУ), а выходной патрубок 9 - с входом теплообменника 2. В обратном трубопроводе 3 установлены датчик температуры 5, датчик давления 6, циркуляционные насосы различной мощности 10, 11. расширительный бак 12. Входной патрубок 13 обратного трубопровода соединен с выходом теплообменника 2, а выходной патрубок 14 или 15 - с входом ТГУ. Между прямым 1 и обратным 3 трубопроводами установлена трубопроводная перемычка 16. В прямом трубопроводе 1 установлены вентили 17, 18, в обратном трубопроводе 3 - вентили 19, 20, 21, 22, 23, в перемычке 16 установлен вентиль 24. На теплообменнике 2 установлен раструб 25 с задвижкой 26. Раструб 25 соединен с кожухом 27, в котором установлен многоскоростной электровентилятор 28. Стенд оснащен системой обработки измеряемых параметров, которая содержит блок трансформаторов тока 29, соединенный с одной стороны с ТГУ, а с другой - через переключатель диапазонов измерения тока 30 с измерительным преобразователем мощности 31, который, в свою очередь, соединен с микропроцессорным блоком сбора и обработки измеряемых параметров 32, подключенным к персональному компьютеру 33 с принтером 34.

Автоматизированный стенд для контроля параметров теплогенерирующих установок работает следующим образом. На универсальной установочной плите 4 устанавливается теплогоперирующая установка (ТГУ) с электродвигателем М. К входному патрубку 8 и выходному патрубку 14 или 15 стенда присоединяют входной и выходной патрубки испытываемой ТГУ. Вентили 17, 18, 19 или 20, 22 открыты. Гидравлическая система стенда заполняется теплоносителем. При необходимости включается один из насосов 10, 11 (в зависимости от мощности испытываемой установки) после открытия вентилей 21 или 23.

Включается испытываемая теплогенерирующая установка, теплоноситель циркулирует по гидравлической системе стенд - ТГУ. Включается электровентилятор 28, осуществляется отбор тепловой энергии от теплообменника 2, имитируя тем самым отопительную систему. Интенсивность теплоотдачи теплообменника 2 зависит от интенсивности воздушного потока, которая регулируется положением задвижек 26 раструба 25. Для теплогенерирующих установок различной мощности при достижении теплового баланса положение задвижек различно. При невозможности достижения теплового баланса используются вентили 18, 24, предназначенные для перераспределения потока теплоносителя. При частично закрытом вентиле 18 и частично открытом вентиле 24 часть потока теплоносителя перемещается в обход теплообменника, тем самым уменьшая его теплоотдачу.

После запуска теплогенерирующей установки сигналы о токах (Ia1, Ic1, Iа2, Iс2, Ia3, Ic3) поступают с блока трансформаторов тока 29 на переключатель диапазонов измерения тока 30. Диапазон измерения задается испытателем в зависимости от мощности ТГУ. С переключателя диапазонов сигналы токов соответствующего диапазона (Ia, Ic) поступают на измерительный преобразователь мощности 31. Сюда же поступают сигналы напряжений в фазах (Ua, Ub, Uc). Измерительный преобразователь мощности 30 вычисляет активную и реактивную мощности (Wa, Wp), потребляемые электродвигателем или насосом теплогенерирующей установки, и выдает результат на микропроцессорный блок сбора и обработки измеряемых параметров 31. Блок 31 получает также сигналы по давлениям (Рпр, Робр), температурам (Тпр, Тобр) в прямом и обратном трубопроводах, расходу (G) в гидравлической системе стенд - ТГУ, по которым вычисляет тепловую мощность, вырабатываемую ТГУ в режиме теплового баланса. Имея информацию об электрической мощности, потребляемой ТГУ, о ее тепловой производительности, микропроцессорный блок 32 определяет кпд теплогенерирующей установки, как отношение выработанной тепловой и потребленной электрической мощностей.

Микропроцессорный блок 32 фиксирует все измеряемые в системе стенда параметры и через линии связи передает их на персональный компьютер 33, где они сохраняются в архиве и могут быть обработаны любыми штатными средствами компьютера (например, MS Office) и выведены на принтер 34.

После окончания испытаний теплогенерирующая установка отключается и производится слив теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ДЛЯ КОНТРОЛЯ И УПРАВЛЕНИЯ РАБОТОЙ ОТОПИТЕЛЬНОЙ КОТЕЛЬНОЙ С ВОДОГРЕЙНЫМИ КОТЛАМИ | 2007 |

|

RU2340835C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ТЕПЛА В ТЕПЛОВОЙ СЕТИ ПРИ ДВУХКОНТУРНОЙ СИСТЕМЕ ОТОПЛЕНИЯ | 2006 |

|

RU2325591C1 |

| УСТАНОВКА ДЛЯ ПОВЕРКИ СЧЕТЧИКОВ ГОРЯЧЕЙ ВОДЫ | 2016 |

|

RU2624593C1 |

| Экспериментальная установка для изучения теплообменных аппаратов | 2015 |

|

RU2619037C2 |

| Термоэлектрическая установка обработки воздуха помещений сельскохозяйственного назначения | 2018 |

|

RU2679527C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДЛЯ ИЗМЕРЕНИЯ И УЧЕТА РАСХОДА ТЕПЛОНОСИТЕЛЯ И ТЕПЛА В СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ | 1996 |

|

RU2144162C1 |

| ТЕПЛОГЕНЕРИРУЮЩАЯ УСТАНОВКА "ТГУ-1" | 1994 |

|

RU2079056C1 |

| СПОСОБ МОНИТОРИНГА КОММУНАЛЬНЫХ СИСТЕМ ТЕПЛОСНАБЖЕНИЯ | 2006 |

|

RU2314458C1 |

| МНОГОЦЕЛЕВОЙ ТЕПЛОВОЙ ПУНКТ | 2013 |

|

RU2546415C1 |

| Установка локального обогрева поросят с использованием термоэлектрического теплового насоса | 2020 |

|

RU2743814C1 |

Автоматизированный стенд для контроля параметров теплогенерирующих установок относится к области измерений. Стенд содержит теплообменник, прямой и обратный трубопроводы, установленные между теплогенерирующей установкой и теплообменником, датчики температуры, установленные на прямом и обратном трубопроводах, и систему обработки измеряемых параметров. Теплообменник оснащен раструбом с задвижкой и электровентилятором. Перед теплообменником между прямым и обратным трубопроводами установлена трубопроводная перемычка с вентилем. Стенд дополнительно оснащен датчиками давления, установленными на прямом и обратном трубопроводах, и датчиком расхода теплоносителя, установленным на прямом трубопроводе. Технический результат - повышение точности, удобство измерений, расширение количества измеряемых параметров и диапазона измеряемой тепловой мощности. 1 з.п. ф-лы, 1 ил.

| ТЕПЛОСЧЕТЧИК БУШЛАНОВА | 1997 |

|

RU2124187C1 |

| WO 9614560, 17.05.1996 | |||

| Стенд для теплотехнических испытаний кондиционера | 1978 |

|

SU717568A1 |

| Стенд для исследования теплообмена и гидродинамики при пленочном течении жидкости | 1986 |

|

SU1366888A1 |

Авторы

Даты

2009-01-10—Публикация

2007-05-10—Подача