Изобретение относится к химико-технологической аппаратуре, предназначенной для разделения гетерогенных жидкогазовых и трехфазных смесей при добыче и подготовке сырья в нефтегазовой отрасли промышленности, а также в других отраслях для решения сходных задач.

Известен трехфазный сепаратор комбинированной конструкции [1], содержащий емкость с патрубком входа смеси, блок трубчатых тонкослойных элементов (коалесцирующие фильтр-патроны), направляющие пластины, патрубок выхода газа с каплеотбойником, дырчатый лист с отбортовкой, патрубок выхода тяжелой жидкости, патрубок выхода легкой жидкости.

Наиболее близким к заявляемому изобретению является устройство для разделения смесей с различной плотностью [2], содержащее емкость с патрубками ввода смеси и вывода разделенных фаз, снабженную вертикальными продольными перегородками, которые своими верхними кромками не доходят до стенок емкости и образуют приемную камеру, отстойную зону и камеру сбора легкой фазы, причем верхняя кромка перегородки приемной камеры расположена выше кромки перегородки камеры сбора легкой фазы.

Данные аппараты не полностью удовлетворяют высоким требованиям по глубине разделения трехфазной смеси и сбору ее компонентов без существенных потерь в условиях значительной концентрации дисперсной фазы, большой газонасыщенности раствора и наличии в нем большого количества механических примесей и требуемой производительности.

Изобретение решает задачу повышения производительности и качества разделения трехфазных смесей.

Поставленная задача решается тем, что комбинированный разделитель трехфазных смесей, содержащий емкость с патрубками ввода смеси и вывода разделенных фаз, снабженную поперечными перегородками, верхние кромки которых не доходят до стенок емкости, образующими приемную камеру, камеры сбора тяжелой и легкой фаз, согласно изобретению емкость снабжена поперечными перегородками, образующими дополнительно теплообменную камеру, в которой расположен трубный пучок с горизонтальным поперечным расположением труб, и камеру гравитационного разделения, на входе и выходе которой размещены полочные тонкослойные блоки.

В приемной камере за счет гашения кинетической энергии входящего потока смеси происходит первичное отделение газа от жидкости в результате удара жидкогазовой смеси (ЖГС) о препятствие, кроме того, происходит очистка ее от крупных частиц механической примеси и выравнивание скоростей потока с гашением гидродинамических возмущений в объеме жидкости.

В теплообменной камере происходит подогрев смеси, в результате чего снижается ее вязкость, что способствует интенсификации процесса разделения. Подогрев смеси в отдельной камере позволяет повысить интенсивность теплообмена, а также исключает температурный градиент в камере гравитационного разделения и возникновение в ней термогравитационной конвекции, ухудшающей условия осаждения.

Камера гравитационного разделения обеспечивает гравитационное разделение смеси с образованием границы раздела. В передней ее части установлен горизонтальный пластинчато-тонкослойный блок, который в результате высокоэффективного осаждения тяжелой фазы снижает возможность возникновения донных течений в зоне отстоя и, кроме того, выполняя функцию маточника, выравнивает поле скоростей потока смеси и его ламинаризацию. На выходе из камеры гравитационного разделения установлен нисходящий тонкослойный блок. Он собран из пластин, изготовленных из материала с низкоэнергетической поверхностью (термо- и химустойчивый пластик, например полипропилен). Установка тонкослойного блока на выходе из камеры гравитационного разделения улучшает эффективность работы разделителя и обеспечивает организованный выход из камеры тяжелой жидкости, что исключает возникновение возмущений в ее объеме, прилегающем к месту выхода. На днище камеры установлены две придонные перегородки, исключающие возникновение придонных течений.

Камера сбора тяжелой жидкости ограждает входную полость патрубка выхода тяжелой жидкости, в которой происходит формирование вытекающего через патрубок потока, связанного с изменением поля скоростей течения жидкости в объеме, прилегающем к патрубку, приводящему к возникновению возмущений.

Камера сбора легкой жидкости отделена от камеры гравитационного разделения перегородкой, верхняя кромка которой ниже уровня жидкости в камере гравитационного разделения на расчетную величину. Легкая жидкость перетекает через переливную перегородку в камеру сбора, откуда выводится через патрубок выхода легкой жидкости.

Все камеры аппарата соединены с верхней свободной полостью емкости, которая является сборником отходящих газов. Отходящие газы выходят через каплеотбойник в патрубок выхода газа.

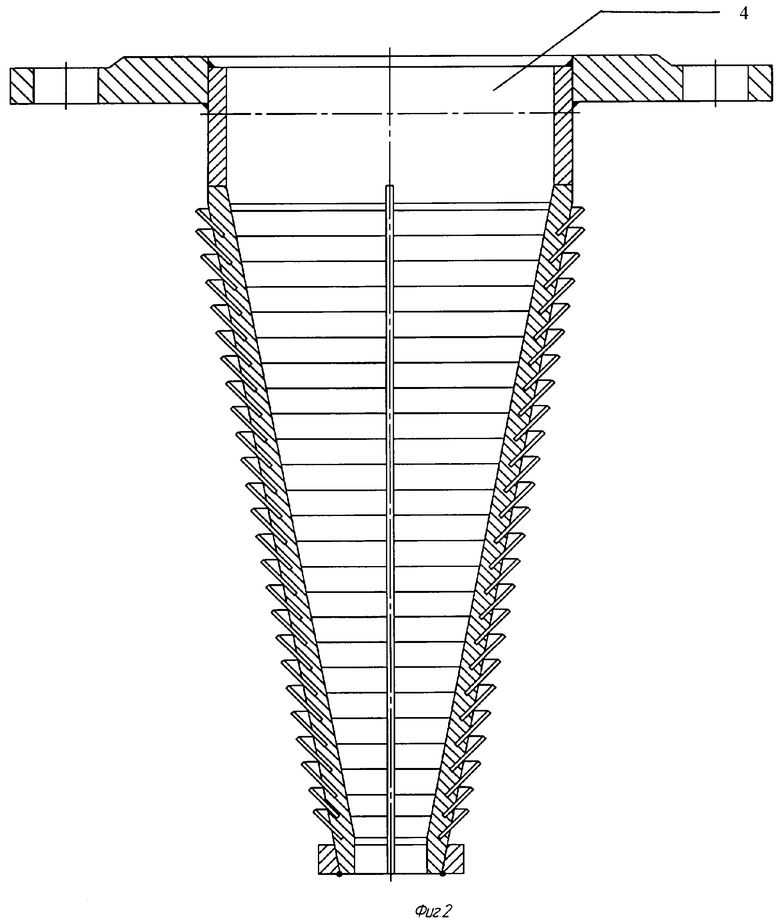

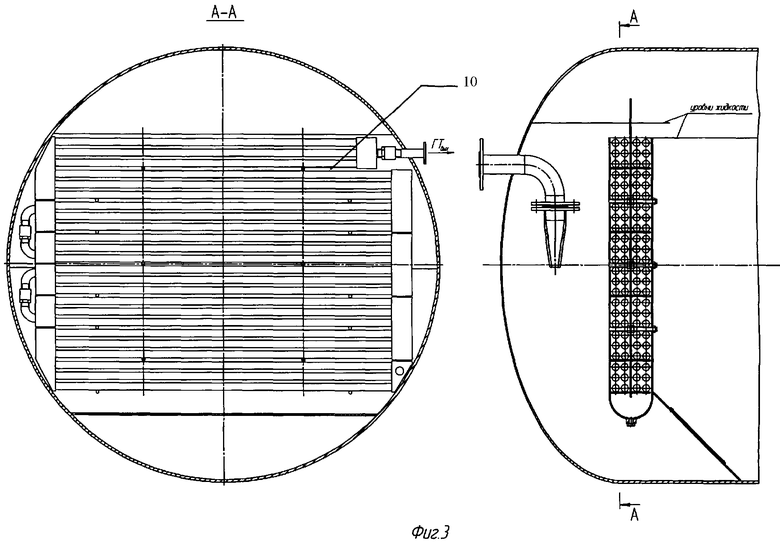

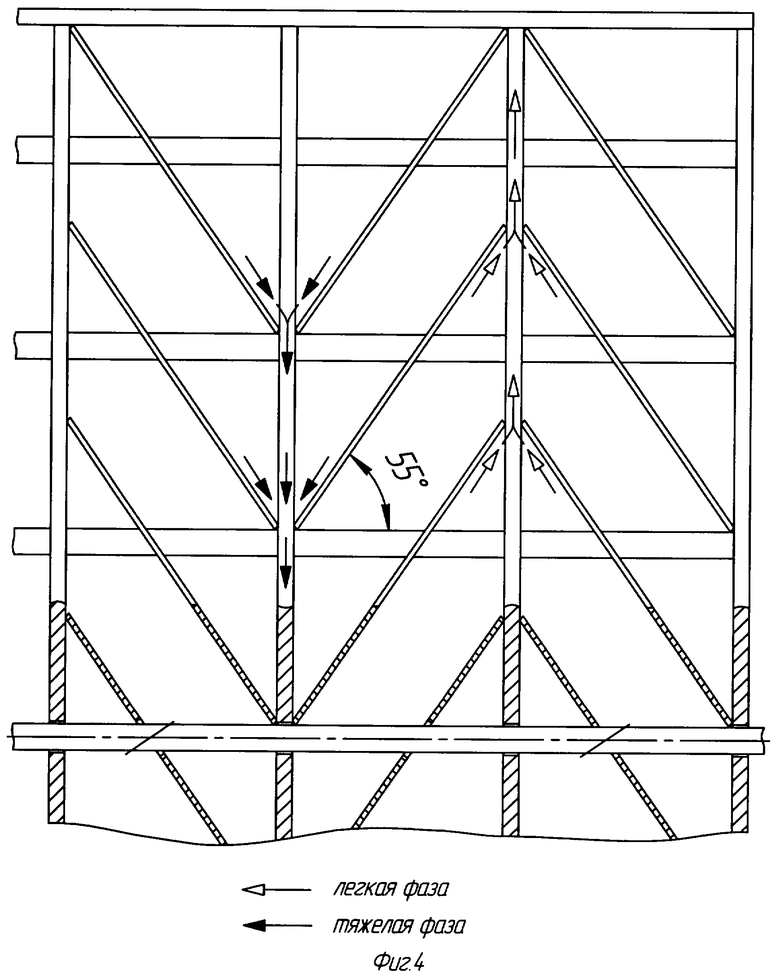

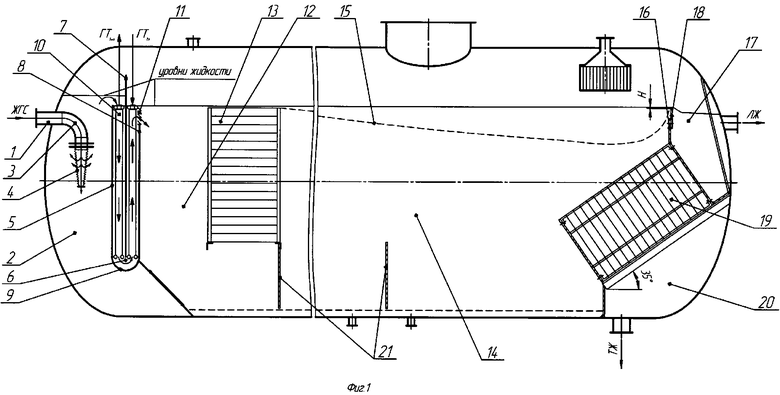

На фиг.1 изображена схема комбинированного разделителя трехфазных смесей; на фиг.2 - конструкция жалюзийного насадка; на фиг.3 - схема компоновки трубного пучка теплообменника; на фиг.4 показан элемент конструкции горизонтального пластинчато-тонкослойного блока.

Комбинированный разделитель трехфазных смесей содержит входной патрубок 1, приемную камеру 2, отвод 3, жалюзийный насадок 4, переднюю перегородку 5, теплообменную камеру 6, среднюю перегородку 7, заднюю перегородку 8, цилиндрическую крышку 9, трубный пучок 10, выравнивающую решетку 11, камеру гравитационного разделения 12, горизонтальный пластинчатый блок 13, цилиндрический отстойник 14 с предполагаемой границей раздела фаз 15, переливную перегородку 16, камеру сбора легкой фазы 17, переливную планку 18, нисходящий тонкослойный блок 19, камеру сбора тяжелой фазы 20 и придонные перегородки 21.

Комбинированный разделитель трехфазных смесей работает следующим образом. Трехфазная смесь поступает через входной патрубок 1 в приемную камеру 2 емкости (см. фиг.1). С помощью отвода 3, приваренного к входному патрубку, поток смеси направляется вниз и проходит через жалюзийный насадок 4. Жалюзийный насадок представлен на фиг.2. Он собран из ряда конусообразных колец, закрепленных на каркасе из четырех пластин-гребенок, жестко связанном с отводом посредством фланцевого соединения. Конусные кольца расположены на границе начального участка затопленной струи, где скорость жидкости по оси остается неизменной и равной начальной скорости потока [3]. Конусные кольца, размещенные с зазором, образуют инерционную решетку жалюзийного типа. При встрече потока смеси с поверхностью конусных колец, наклоненных к оси потока под углом 45°, происходит отражение тяжелых частиц механической примеси в сторону потока, направленного вниз, а более легкая жидкость с газовыми пузырями под действием давления торможения через зазоры между кольцами поднимается вверх приемной камеры. Жидкость из приемной камеры перетекает через верхнюю кромку передней перегородки 5 в теплообменную камеру 6, представляющую собой межтрубное пространство встроенного теплообменника. Гидравлическое сопротивление межтрубного пространства преодолевается за счет создания повышенного уровня жидкости в приемной камере, что достигается благодаря выступающей над уровнем жидкости средней перегородки 7. Межтрубное пространство встроенного теплообменника ограничивается передней и задней 8 перегородками, нижние кромки которых герметично соединены между собой цилиндрической крышкой 9. Средняя перегородка не доходит своей нижней кромкой до цилиндрической крышки и обеспечивает двухходовое движение смеси через межтрубное пространство под действием перепада давления, возникающего на входе и выходе межтрубного пространства. При движении смесь обтекает трубный пучок 10 с горизонтальным расположением труб, по которым течет горячий теплоноситель (ГТ). Схема компоновки трубного пучка теплообменника представлена на фиг.3. В результате процесса теплообмена происходит нагрев смеси. Нагрев смеси приводит к изменению ее физико-химической характеристики, что положительно влияет на процесс разделения эмульсии и способствует газоотделению на выходе из теплообменной камеры.

Нагретая дегазированная смесь через выравнивающую решетку 11 поступает в камеру гравитационного разделения 12. В передней части этой камеры смесь протекает через горизонтальный пластинчато-тонкослойный блок 13, который помимо высокоэффективного осаждения тяжелой фазы обеспечивает ламинаризацию потока смеси в отстойной зоне. Блок собран из модулей. Каждый модуль представляет собой набор пластин из листовой нержавеющей стали определенной длины, которые размещены в рамках из полосовой стали под углом 55° к горизонту, на расчетном расстоянии друг от друга по высоте. Пластины фиксируются в рамках с помощью стержней. Элемент конструкции горизонтального пластинчато-тонкослойного блока показан на фиг.4. После пластинчато-тонкослойного блока смесь поступает в горизонтальный цилиндрический отстойник 14, где происходит разделение фаз эмульсии и образуется граница раздела фаз 15 между слоем концентрированной легкой фазы и тяжелой фазой с малой дисперсной концентрацией легкой фазы (промежуточный слой). Слой легкой фазы сливается через переливную перегородку 16 в камеру сбора легкой жидкости 17. Для обеспечения наладочных работ переливная перегородка имеет переливную планку 18, закрепленную к ней болтами. Тяжелая жидкость организованно перетекает через нисходящий тонкослойный блок 19, где происходит дополнительное отделение дисперсной фазы, в камеру сбора тяжелой жидкости 20. Твердые частицы механической примеси, обладающие большой плотностью, оседают вниз и собираются на днище. Для исключения донных течений в зоне стесненного осаждения устанавливаются придонные перегородки 21.

Предлагаемый комбинированный разделитель трехфазных смесей способен значительно улучшить условия работы, а следовательно, повысить эффективность сепараторов с коалесцирующими фильтр-патронами, которые используются при достаточно чистых потоках с малым расходом газа. Таким образом, для достижения высокой степени разделения трехфазной смеси тяжелую жидкость, выходящую из комбинированного разделителя трехфазных смесей, рекомендуется направлять в сепаратор с коалесцирующими фильтр-патронами.

Источники информации

1. Мильштейн Л.М., Бойко С.И., Запорожец Е.П. Нефтегазопромысловая сепарационная техника. Справочное пособие. М.: Недра, 1992. - 236 с. (аналог).

2. Бойко С.И., Зиберт Г.К., Ткач Н.Г. и др. Устройство для разделения смесей с различной плотностью. А.С. №1159588, БИ №21, 1985 г. (прототип).

3. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1992. - 672 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАЗНЫЙ РАЗДЕЛИТЕЛЬ | 1981 |

|

SU1031031A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ РАЗНОЙ ПЛОТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2622774C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ И МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2007 |

|

RU2343951C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕУСТОЙЧИВЫХ ЭМУЛЬСИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2536143C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТНЫХ СМЕСЕЙ | 1982 |

|

SU1173590A1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 1999 |

|

RU2153383C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ И ДЕГАЗАЦИИ ЖИДКОСТИ | 2013 |

|

RU2563270C2 |

| ФАЗНЫЙ РАЗДЕЛИТЕЛЬ | 2011 |

|

RU2482899C1 |

| Устройство для разделения двух жидкостей | 1990 |

|

SU1719013A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТРЕХФАЗНОЙ СМЕСИ | 1981 |

|

SU1015516A1 |

Изобретение относится к химико-технологической аппаратуре, предназначенной для разделения гетерогенных жидкогазовых и трехфазных смесей. Разделитель содержит емкость с патрубками ввода смеси и вывода разделенных фаз, снабженную поперечными перегородками, которые своими верхними кромками не доходят до стенок емкости и образуют приемную и теплообменную камеры, камеру гравитационного разделения, камеры сбора легкой жидкости и сбора тяжелой жидкости. В приемной камере для гашения кинетической энергии входящего потока и отделения механических частиц применен жалюзийный насадок. В теплообменной камере для нагрева смеси размещен трубный пучок с поперечным горизонтальным расположением труб, по которому течет горячий теплоноситель. В камере гравитационного разделения на входе и выходе установлены полочные тонкослойные блоки. Технический результат состоит в повышении производительности и качества разделения трехфазных смесей. 4 ил.

Комбинированный разделитель трехфазных смесей, содержащий емкость с патрубками ввода смеси и вывода разделенных фаз, снабженную поперечными перегородками, верхние кромки которых не доходят до стенок емкости, образующими приемную камеру, камеры сбора тяжелой и легкой фаз, отличающийся тем, что емкость снабжена поперечными перегородками, образующими дополнительно теплообменную камеру, в которой расположен трубный пучок с поперечным горизонтальным расположением труб, и камеру гравитационного разделения, на входе и выходе которой размещены полочные тонкослойные блоки.

| Сепаратор для разделения нефти, газа и воды | 1990 |

|

SU1761182A1 |

| Электрический переключатель | 1934 |

|

SU42180A1 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ ВО ВРАЩЕНИЕ МАШИН-ОРУДИЙ | 1937 |

|

SU53178A1 |

| US 5865992 A, 02.02.1999 | |||

| US 7118670 B2, 10.10.2006. | |||

Авторы

Даты

2009-02-27—Публикация

2007-09-17—Подача