Группа изобретений относится к ракетно-космической технике и может быть использована для разработки ракетных двигателей малой тяги (РДМТ), работающего на несамовоспламеняющемся газожидкостном топливе с обеспечением многократного включения РДМТ в условиях их эксплуатации на космических аппаратах, орбитальных пилотируемых космических станциях и средствах межорбитальной транспортировки, при отработке двигателей в стендовых условиях. Группа изобретений может быть использована также в авиационной технике и в агрегатах промышленной энергетики.

Известна конструкция ЖРД, работающего на несамовоспламеняющемся топливе, приведенная на рис.4.7, стр.77, в книге «Конструкции и проектирование жидкостных ракетных двигателей» /Под редакцией Г.Г.Гахуна [1]. Устройство включает основную камеру сгорания, предкамеру и раздельные линии подачи компонентов топлива в камеру сгорания и в предкамеру. Для воспламенения топлива в предкамере установлена электроискровая свеча.

Известен способ запуска ЖРД, реализованный в данном устройстве, который состоит в следующем. Пусковые порции окислителя и горючего поступают в предкамеру ЖРД. После смешения компонентов до заданного состава смесь воспламеняется от включенной электроискровой свечи. Образующаяся струя продуктов сгорания воспламеняет основной расход топлива, поступающий в камеру сгорания.

Применительно к ЖРД, расходы топлива, в которых значительные и составляют несколько килограмм в секунду, возможна организация раздельной подачи компонентов топлива в камеру сгорания и в предкамеру в количествах, позволяющих осуществлять воспламенение пусковой порции топлива с образованием факела с достаточной энергией для поджига основного расхода топлива в камере сгорания.

Недостатком такого устройства и способа запуска для РДМТ является то, что суммарные расходы компонентов топлива в РДМТ составляют граммы и доли грамма в секунду и раздельная подача такого малого расхода и, тем более, малых частей такого расхода с требуемым соотношением компонентов топлива в камеру сгорания и, особенно, в предкамеру крайне затруднительна. Кроме того, при многократных включениях с попаданием на свечу относительно крупных капель жидких компонентов топлива свеча загрязняется продуктами неполного сгорания топлива в предкамере. К недостаткам устройства следует отнести также наличие двух магистралей подачи в двигатель каждого из компонентов топлива.

Известна конструкция жидкостного ракетного двигателя малой тяги [2], включающая основную камеру сгорания и предкамеру с воспламенительным устройством. Подача газообразного окислителя осуществляется от одного трубопровода с разделением расхода во внутренних полостях смесительной головки для одновременной подачи в предкамеру и в камеру сгорания. Подача жидкого горючего в предкамеру и в камеру сгорания осуществляется по отдельным трубопроводам.

Известен способ запуска такого жидкостного ракетного двигателя малой тяги [2], включающий подачу газообразного окислителя в предкамеру и последующую подачу горючего в предкамеру с одновременным зажиганием компонентов топлива с последующим, после воспламенения пусковой порции топлива и установления определенного давления в камере сгорания, прекращением подачи горючего в предкамеру и подачей такого же расхода горючего в камеру сгорания двигателя.

Недостатком этих технических решений, принятых за прототип, является необходимость изменения в процессе работы двигателя порядка подачи горючего. К недостаткам способа следует отнести также подачу в предкамеру на первом этапе запуска двигателя всего расхода горючего, что может вызвать попадание на свечу крупных капель горючего, следствием чего будет «залив» свечи и незапуск двигателя. Кроме того, большой расход горючего и низкая полнота его сгорания в предкамере, в случае использования в качестве горючего углеводородов (например, керосина), вызовет интенсивное сажеобразование с отложением сажи на стенках предкамеры, на свече и на стенках газового тракта от предкамеры до камеры сгорания, что будет негативно влиять на процессы теплообмена продуктов сгорания со стенками конструкции и даже на геометрию проточной части. Недостатком конструкции двигателя является наличие двух трубопроводов и двух клапанов для подачи горючего в предкамеру и в камеру сгорания двигателя, что усложняет и утяжеляет конструкцию.

Технической задачей, на решение которой направлена группа изобретений, является обеспечение надежного многократного запуска и работы ракетного двигателя малой тяги (РДМТ) на несамовоспламеняющемся двухкомпонентном газожидкостном топливе в сочетании с высокой полнотой сгорания топлива или, соответственно, удельным импульсом тяги и малой массой конструкции двигателя.

Для решения этой задачи предлагается устройство - ракетный двигатель малой тяги (РДМТ) и способ его запуска.

РДМТ содержит камеру сгорания с соплом и смесительной головкой, предкамеру с воспламенительным устройством, трубопроводы подвода компонентов топлива. Смесительная головка включает в себя линии подачи горючего и окислителя и осуществляет смешение компонентов топлива и поступление смеси в камеру сгорания и в предкамеру. Линия подачи горючего, включающая входной трубопровод, кольцевой коллектор и питающие их каналы, осуществляет подачу всего расхода жидкого горючего в тангенциальные каналы - зону предварительного смешения, через отверстия в их боковой стенке. Линия подачи окислителя включает входной трубопровод, кольцевой коллектор и каналы и осуществляет подачу большей части расхода газообразного окислителя в тангенциальные каналы через их осевые отверстия и меньшей части расхода окислителя по отдельному каналу (каналам) в предкамеру. Тангенциальные каналы сообщаются с полостью закрутки топливной смеси, которая, с одной стороны, сообщается с камерой сгорания, с другой стороны - через осевой канал - с предкамерой.

Для запуска РДМТ предлагается способ запуска ракетного двигателя малой тяги, включающий разновременную подачу горючего и окислителя в зону смешения, воспламенение образовавшейся топливной смеси в зоне первоначального воспламенения с последующим воспламенением топливной смеси в области основного горения, при этом большую часть окислителя подают в зону смешения компонентов топлива после поступления туда полного расхода горючего, образовавшуюся смесь закручивают и подают одновременно в зону первоначального воспламенения компонентов топлива и в область основного горения, а меньшую часть окислителя подают в зону первоначального воспламенения.

Технический результат достигается подачей жидкого горючего в тангенциальные каналы и образованием после поступления в них газообразного окислителя газожидкостной смеси с избытком горючего с последующим истечением ее в полость закрутки, из которой основная часть закрученной топливной смеси поступает в камеру сгорания, а небольшая часть, состоящая преимущественно из смеси газообразного окислителя с парами и мелкодисперсными каплями горючего, как более легких компонент вихревого течения и располагающихся ближе к оси закрутки потока, попадает в предкамеру. Подача дополнительного небольшого расхода окислителя при перемешивании с поступившей из полости закрутки в предкамеру смесью с избытком горючего осуществляет плавное изменение состава смеси в предкамере с обеспечением благоприятной для воспламенения концентрации горючего в смеси компонентов топлива.

В дальнейшем после воспламенения топливной смеси в предкамере и распространения процесса горения из предкамеры через осевой канал и полость закрутки в основную камеру процесс горения в предкамере прекращается из-за прекращения поступления смеси из полости закрутки в предкамеру и формирования избыточного давления в предкамере за счет продолжающегося поступления в нее газообразного окислителя из коллектора.

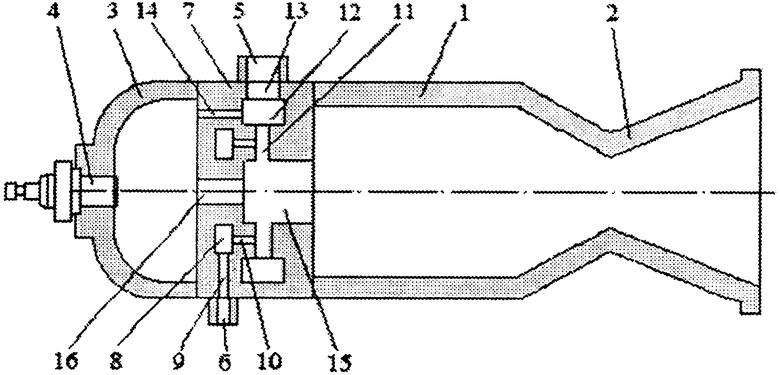

Суть изобретения поясняется представленной на чертеже конструктивной схемой РДМТ.

РДМТ включает камеру сгорания 1 с соплом 2, предкамеру 3 с воспламенительным устройством 4, клапаны (не показаны) и трубопроводы подачи в камеру газообразного окислителя 5 и жидкого горючего 6 и смесительную головку 7. Линия подачи горючего, включающая кольцевой коллектор 8 с подводящим каналом 9 и каналы 10, осуществляет подачу всего расхода горючего в тангенциальные каналы 11. Линия подачи окислителя, включающая кольцевой коллектор 12 с радиальным каналом 13, осуществляет подачу большей части расхода газообразного окислителя в тангенциальные каналы 11 и меньшей части расхода окислителя по отдельному каналу 14 в предкамеру. Тангенциальные каналы 11 сообщаются с полостью закрутки 15, которая в свою очередь сообщается с камерой сгорания 1 и осевым отверстием 16 - с предкамерой 3.

Способ запуска РДМТ реализуется предложенным устройством в следующей последовательности действий.

До запуска во всех полостях камеры двигателя давление одинаковое и равно давлению окружающей среды, как правило, вакуумному.

При запуске жидкое горючее подается в смесительную головку по трубопроводу 6 и через подводящий канал 9, кольцевой коллектор 8 и каналы 10 поступает в тангенциальные каналы 11, при этом под действием вакуума часть поступившего горючего в тангенциальных каналах испаряется.

После этого в смесительную головку по трубопроводу 5 подается газообразный окислитель, который через радиальный канал 13 поступает в кольцевой коллектор 12, из которого основная часть его расхода подается в тангенциальные каналы 11 и небольшая часть расхода окислителя через канал 14 поступает в предкамеру.

В тангенциальных каналах происходит смешение окислителя с горючим с образованием пусковой порции двухфазной топливной смеси с избытком горючего, которая поступает в полость закрутки 15.

Под действием центробежной силы жидкая, преимущественно крупно - и среднедисперсная, фракция горючего заполняет периферийную часть вихревого потока, а пары и мелкодисперсная фракция горючего располагаются в приосевой области вихревого потока. За счет истечения относительно большого расхода топливной смеси в полости закрутки создается давление, которое в начальный период протекания процесса запуска больше, чем давление в предкамере, создаваемое окислителем, поступающим через канал 14. Под действием образовавшегося перепада давлений часть топливной смеси из приосевой области вихревого потока в полости закрутки поступает через отверстие 16 в предкамеру 3, а основная часть топливной смеси истекает в камеру сгорания 1.

По мере поступления в предкамеру смеси из полости закрутки 15 и окислителя по каналу 14 образуется смесь с необходимым для воспламенения составом, которая при срабатывании воспламенительного устройства 4 загорается.

Высокотемпературные продукты сгорания истекают через осевое отверстие 16 и полость закрутки 15 в камеру сгорания 1, в результате чего процесс горения распространяется на весь объем камеры сгорания и двигатель запускается.

По мере работы двигателя окислитель, поступающий по каналу 14 в предкамеру, создает в ней давление большее, чем давление в полости закрутки, и горючая смесь перестает поступать в предкамеру, в результате процесс горения в предкамере прекращается, а воспламенительное устройство 4 оказывается в проточной среде низкотемпературного окислителя, защищающего воспламенительное устройство от воздействия тепловых потоков, поступающих из камеры сгорания.

Заявляемые технические решения дают следующие преимущества по сравнению с прототипом:

- существенное уменьшение вероятности попадания на воспламенительное устройство крупных и средних капель жидкого горючего и, соответственно, достижение лучших условий для воспламенения смеси, большей надежности запуска двигателя и повышение живучести свечи;

- упрощение процедуры запуска двигателя, т.к. не требуется изменение порядка подачи компонентов топлива в процессе запуска двигателя;

- снижение массы конструкции двигателя за счет уменьшения количества трубопроводов и клапанов управления подачей компонентов топлива в двигатель;

- реализацию более высокой полноты сгорания топлива, поступившего в камеру за включение (импульс) РДМТ.

Последнее утверждение может быть обосновано следующими соображениями. Для сравнения совершенства процессов сгорания топлива в заявляемом устройстве и в прототипе воспользуемся сопоставлением величин полноты сгорания топлива ϕk за полный импульс тяги одного включения двигателя. Для сравниваемых вариантов запуска двигателя импульс тяги можно представить как сумму двух составляющих: импульса тяги, вырабатываемого в результате горения топлива в предкамере и заканчивающегося моментом начала горения в камере сгорания, и импульса тяги, вырабатываемого двигателем при самостоятельном процессе горения в камере сгорания.

Тогда полнота сгорания топлива за импульс составит:

где  - доля расходования топлива от общего за включение двигателя, ϕk - полнота сгорания топлива, индексы I к II относят параметры соответственно к 1-й и ко 2-й составляющим импульса тяги.

- доля расходования топлива от общего за включение двигателя, ϕk - полнота сгорания топлива, индексы I к II относят параметры соответственно к 1-й и ко 2-й составляющим импульса тяги.

С достаточным основанием можно предположить, что полнота сгорания топлива в камере в обоих сравниваемых вариантах будут одинаковой, как и полнота сгорания топлива в предкамере. Количественно эти параметры можно характеризовать значениями ϕkI=0,7 и ϕkII=1,0 [2]. В этом случае определяющим при сравнении ϕk для заявляемого технического решения и для прототипа является распределение расходования топлива между 1-й и 2-й стадиями выработки импульса тяги.

Если записать выражение для  как

как  , где

, где  и mΣ - секундный расход топлива и полный расход за импульс тяги, а τ - продолжительность процесса, и сопоставить входящие в это выражение параметры для двух сравниваемых ситуаций, то можно констатировать следующее. В заявляемом решении секундный расход топлива в предкамеру будет очевидно меньше, чем у прототипа, т.к. основная его часть поступает из полости закрутки в предкамеру под действием небольшого перепада давлений, а у прототипа в предкамеру поступает весь расход горючего и часть расхода окислителя под относительно большим давлением подачи топлива в двигатель. Входящую в выражение продолжительность процесса горения в заявляемом решении можно характеризовать как бесконечно малую, а у прототипа минимально возможная продолжительность подачи топлива в предкамеру ограничена инерционностью линии подачи горючего (включая время задержки срабатывания клапана) и может составлять несколько миллисекунд или десятков миллисекунд. Таким образом, у заявляемого технического решения относительные затраты топлива на воспламенение будут существенно меньше, чем у прототипа при соответственно большей составляющей топливных затрат на 2-ю часть импульса тяги, а с учетом соотношения ϕkII>ϕkI средняя за импульс полнота сгорания топлива и, соответственно, удельный импульс тяги у заявляемого технического решения будет больше, чем у прототипа.

и mΣ - секундный расход топлива и полный расход за импульс тяги, а τ - продолжительность процесса, и сопоставить входящие в это выражение параметры для двух сравниваемых ситуаций, то можно констатировать следующее. В заявляемом решении секундный расход топлива в предкамеру будет очевидно меньше, чем у прототипа, т.к. основная его часть поступает из полости закрутки в предкамеру под действием небольшого перепада давлений, а у прототипа в предкамеру поступает весь расход горючего и часть расхода окислителя под относительно большим давлением подачи топлива в двигатель. Входящую в выражение продолжительность процесса горения в заявляемом решении можно характеризовать как бесконечно малую, а у прототипа минимально возможная продолжительность подачи топлива в предкамеру ограничена инерционностью линии подачи горючего (включая время задержки срабатывания клапана) и может составлять несколько миллисекунд или десятков миллисекунд. Таким образом, у заявляемого технического решения относительные затраты топлива на воспламенение будут существенно меньше, чем у прототипа при соответственно большей составляющей топливных затрат на 2-ю часть импульса тяги, а с учетом соотношения ϕkII>ϕkI средняя за импульс полнота сгорания топлива и, соответственно, удельный импульс тяги у заявляемого технического решения будет больше, чем у прототипа.

Анализ уровня техники на соответствие заявленных решений условию патентоспособности изобретения «изобретательский уровень» показал следующее.

Использование для многократного запуска РДМТ известных конструктивных решений и способов организации процесса запуска двигателя с инициированием процесса горения в предкамере требует применения раздельной подачи компонентов топлива в камеру сгорания и в предкамеру и наличия соответствующих агрегатов для реализации такой подачи, что усложняет конструкцию и снижает надежность работы.

В заявленном способе запуск РДМТ и последующая его работа осуществляются при однократном включении агрегатов подачи (электроклапанов) - одного для окислителя и второго для горючего. Плавное изменение соотношения компонентов топлива в предкамере при поступлении в нее топливной смеси с избытком горючего из полости закрутки и окислителя из коллектора, и небольшие расходы этих компонентов позволяют получать оптимальные условия воспламенения пусковой смеси при минимальных энергозатратах на воспламенение.

Как показала практика, в качестве воспламенителя в заявляемом устройстве может быть использован любой, рассматриваемый в настоящее время при разработке РДМТ тип свечи. При разработке экспериментальных образцов РДМТ в ФГУП «Центр Келдыша» и при проведении экспериментальных исследований для воспламенения топлива использовались свечи электроискрового, калильного или лазерного типа.

При характерных для РДМТ уровнях тяг и расходах компонентов топлива, таких как газообразный кислород с горючими: этиловый спирт или керосин, для запуска двигателя, осуществляемого с использованием заявляемого технического решения, достаточная мощность воспламенителя составляет около 4 Вт и 7 Вт соответственно. Этот результат подтверждается экспериментальными работами на стендах ФГУП «Центр Келдыша» с использованием в качестве воспламенителя серийной малогабаритной калильной свечи КС-2.

Таким образом, заявляемые технические решения удовлетворяют условию патентоспособности изобретения «изобретательский уровень».

Источники информации

1. «Конструкции и проектирование жидкостных ракетных двигателей». /Под редакцией Г.Г.Гахуна. М.: Машиностроение, 1989.

2. «Жидкостный ракетный двигатель малой тяги и способ запуска жидкостного ракетного двигателя малой тяги», патент Российской Федерации №2183761 от 11.05.2000.

Группа изобретений относится к ракетно-космической технике и может быть использована для разработки ракетных двигателей малой тяги (РДМТ), использующих газожидкостные несамовоспламеняющиеся компоненты ракетных топлив, с обеспечением многократного их включения в условиях эксплуатации на космических аппаратах, орбитальных пилотируемых космических станциях и средствах межорбитальной транспортировки, при отработке двигателей в стендовых условиях. РДМТ содержит камеру сгорания с соплом и смесительной головкой, предкамеру с воспламенительным устройством, трубопроводы подвода компонентов топлива. В смесительную головку двигателя подают жидкое горючее и затем газообразный окислитель. Весь расход горючего и большая часть расхода окислителя поступают в тангенциальные каналы, где смешиваются с образованием пусковой порции смеси с избытком горючего. Образовавшуюся топливную смесь закручивают и подают одновременно в камеру сгорания и в предкамеру. В предкамеру по отдельному каналу одновременно подают остальную часть расхода окислителя. Поступившую в предкамеру смесь компонентов топлива смешивают с окислителем до образования оптимального для воспламенения состава и воспламеняют. Образовавшийся факел продуктов сгорания поджигает топливную смесь в камере сгорания и двигатель запускается. Изобретение обеспечивает многократный запуск РДМТ в сочетании с высокой полнотой сгорания топлива или, соответственно, удельным импульсом тяги и малой массой конструкции двигателя. 2 н.п. ф-лы, 1 ил.

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ЗАПУСКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2183761C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2217619C2 |

| DE 3923948 A1, 24.01.1991 | |||

| FR 2652615 A1, 05.04.1991. | |||

Авторы

Даты

2009-03-10—Публикация

2007-11-15—Подача