Изобретения относятся к сельскохозяйственному машиностроению и могут быть использованы при обмолоте зерновых культур.

Известен однофазный обмолот, осуществляемый в однобарабанных комбайнах (Колганов К.Г., Четыркин Б.Н., Воцкий З.И. Комбайны двухфазного обмолота зерновых культур. Челябинск: Южно-Уральское кн. изд., 1971, с.89, 90, 93). При этом способе обмолота, заключающемся в захвате подаваемой транспортирующим устройством обмолачиваемой культуры молотильным барабаном и выделение им зерна из колосьев при протаскивании захваченной массы в молотильном пространстве, на обмолачиваемую культуру оказывается энергетическое (силовое) воздействие, необходимое для выделения из колоса зерен, наиболее прочно с ним связанных (одноуровневое энергетическое воздействие). Например, для твердых сортов пшеницы максимальное усилие отрыва зерна от колоса составляет 150-190 г, для мягких сортов пшеницы - 98-175 г.

Однако количество таких зерен составляет только 15-20% от общего количества зерен колоса. А остальные 80-85% зерен могут быть выделены при энергетическом воздействии, в два и более раза меньшем указанного максимального. Таким образом, однофазный обмолот связан с излишним энергетическим воздействием на обмолачиваемую культуру, что обуславливает повышенные энергоемкость обмолота и травмирование зерна.

Известен двухфазный обмолот, осуществляемый в двухбарабанных комбайнах. Обмолот при этом способе осуществляется последовательно на двух режимах - «мягком» и «жестком» (при двухуровневом энергетическом воздействии), которые обеспечиваются за счет того, что первый барабан работает при меньшей окружной скорости и больших молотильных зазорах, чем второй барабан. При «мягком» режиме обмолота на обмолачиваемую культуру оказывается энергетическое (силовое) воздействие, необходимое для выделения зерен, наименее прочно связанных с колосом. При «жестком» режиме обмолота на обмолачиваемую культуру оказывается увеличенное энергетическое (силовое) воздействие, необходимое для выделения зерен, наиболее прочно связанных с колосом.

Недостатком известного двухфазного обмолота является недостаточная производительность, обусловленная тем, что первый молотильный аппарат работает при меньшей окружной скорости и больших молотильных зазорах, чем второй молотильный аппарат.

Известно молотильное устройство по а.с. №432883 A01F 12/18, A01F 12/24, включающее два вращающихся бильных барабана с расположенными под ними деками, образованными прутками и поперечными планками, планки выполнены различными по высоте и установлены на прутках с чередованием.

Недостатком известного устройства является недостаточная эффективность обмолота и захватывающая способность при уборке культур с повышенной влажностью, что вызывает увеличение потерь зерна и нарушение технологического процесса в виде забивания молотильного устройства.

Известно молотильное устройство по а.с. №1709948 A01F 12/18, включающее два барабана, расположенные под ними две решетчатые деки, установленные подвижно в пазах корпуса молотилки, и механизм подвески дек с механизмом привода, механизм подвески каждой деки выполнен в виде четырехзвенного пространственного механизма, одни из крайних верхних шарниров которого установлены в пазах корпуса молотилки, направление которых совпадает с направлением перемещения деки, другие размещены также в пазах корпуса молотилки, при этом кинематически не связаны с ними, а нижние шарниры установлены в пазах, перпендикулярных первым, причем механизмы подвески дек соединены между собой через нижние шарниры, а на нижнем шарнире установлен двуплечий рычаг, связанный с приводом. Механизм привода выполнен в виде гидроцилиндра.

Недостатком известного устройства является неполное использование возможностей повышения эффективности обмолота, так как расположение зубьев обоих барабанов по винтовым линиям одинакового направления (винтовое расположение зубьев наиболее эффективно) происходит смещение обмолачиваемой культуры вдоль осей барабанов в одну сторону, что ведет к уплотнению продукта и ухудшению вымолота зерна и его сепарации через деку. К снижению эффективности обмолота длинным молотильным устройством ведет и обычно применяемый скоростной режим обмолота, когда первый барабан имеет меньшую окружную скорость, чем второй (смотри, например, «Комбайн зерноуборочный «Енисей-1200Н» и его модификации. Техническое описание и инструкция по эксплуатации». ОАО ПО «Красноярский завод комбайнов». 2003).

Задачей предлагаемого изобретения является повышение производительности обмолота двухбарабанным молотильно-сепарирующим устройством, повышение надежности технологического процесса и эффективности работы устройства.

Указанная задача решается за счет того, что в способе обмолота зерновых культур двухбарабанным молотильно-сепарирующим устройством, сочетающим в себе ударное, вытирающее и очесывающее немонотонные воздействия на обмолачиваемую культуру, оказываемые на двух уровнях интенсивности - высоком и низком, при соотношении высокого и низкого уровней воздействий 1,5:1-2:1 и соотношении между количеством воздействий высокого и низкого уровня во втором молотильном аппарате 1:2-1:4, обмолот в обоих молотильных аппаратах осуществляется при одинаковых скоростных режимах и молотильных зазорах при соотношении между количеством воздействий высокого и низкого уровня в первом молотильном аппарате 1:2-1:5. В устройстве для обмолота зерновых культур, включающем в себя два последовательно установленных барабана, оснащенных рядами зубьев разной высоты при соотношении между количеством рядов низких зубьев и общим количеством рядов зубьев у первого барабана 1:3-1:6, с деками, на одном из барабанов винтовая линия расположения зубьев выполнена левой, а на втором - правой при соотношении между количеством рядов низких зубьев и общим количеством рядов у второго барабана 1:3-1:5.

Новые существенные признаки.

1. Обмолот при одинаковых скоростных режимах и молотильных зазорах в обоих аппаратах.

2. Соотношение между количеством воздействий высокого и низкого уровня в первом молотильном аппарате 1:2-1:5.

3. Винтовая линия расположения зубьев на одном из барабанов левая, на втором - правая.

4. Соотношение количества рядов низких зубьев и общего количества рядов зубьев у второго барабана - 1:3-1:5.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат - повышение производительности обмолота двухбарабанным молотильно-сепарирующим устройством, повышение надежности технологического процесса и эффективности работы устройства - достигается за счет того, что в способе обмолота зерновых культур двухбарабанным молотильно-сепарирующим устройством, сочетающем в себе ударное, вытирающее и очесывающее немонотонные воздействия на обмолачиваемую культуру, обмолот в обоих молотильных аппаратах осуществляется при одинаковых скоростных режимах и молотильных зазорах с оказанием энергетического воздействия на обмолачиваемую культуру на двух уровнях интенсивности силового воздействия - высоком и низком - при соотношении между количеством воздействий высокого и низкого уровня в первом молотильном аппарате 1:2-1:5 во втором аппарате 1:2-1:4 и соотношении высокого и низкого уровня 1,5:1-2:1. В устройстве для обмолота зерновых культур, включающем в себя два последовательно установленных барабана, оснащенных рядами зубьев разной высоты, с деками, на одном из барабанов винтовая линия расположения зубьев выполнена левой, а на втором - правой при соотношении количества рядов низких зубьев и общего количества рядов зубьев у первого барабана 1:3-1:6 и у второго барабана - 1:3-1:5. При расположении зубьев барабанов по винтовым линиям противоположного направления происходит попеременное перемещение обмолачиваемой культуры вдоль осей барабанов в противоположных направлениях, что исключает одностороннее уплотнение вороха, увеличивает путь его перемещения по поверхности деки, способствуя улучшению вымолота и сепарации зерна.

Исследованиями установлено, что технологическая эффективность существенно повышается при количестве рабочих элементов барабана с низкими зубьями 2-3. В современных комбайнах применяются молотильные барабаны диаметром 450-800 мм с количеством рабочих элементов 6-10. Приведенные соотношения между количеством воздействий высокого и низкого уровня и соответственно между количеством рядов низких зубьев и общим количеством рядов охватывают весь диапазон применяемых барабанов. У барабана с 6 рабочими элементами и двумя рядами низких зубьев первое соотношение составляет 1:2, второе - 1:3. У барабана с 8 рабочими элементами соответственно 1:3 и 1:4. У барабан с 12 рабочими элементами - 1:5 и 1:6. Предложенный диапазон соотношений высокого и низкого уровня воздействий 1,5:1-2:1 обуславливается физико-механическими свойствами колоса зерновых культур, усилия для отрыва зерен которого неодинаковы, и следовательно, требуется приложение для обмолота различных усилий, т.е. энергетическое воздействие на различных уровнях. Возможность получения технического результата в рассмотренных интервалах подтверждается результатами испытаний образцов комбайнов, оборудованных барабанами разных размеров. При испытаниях двухбарабанного комбайна с новыми молотильными аппаратами диаметром 550 мм и восемью рабочими элементами, из которых два имели низкие зубья, т.е. рассматриваемые соотношения составляли 1:3 и 1:4, пропускная способность была на 18-24% выше, чем у такого же комбайна, но оборудованного бильными барабанами. При испытаниях комбайна с первым барабаном диаметром 720 мм и десятью рабочими элементами, т.е. рассматриваемые соотношения составляли 1:4 и 1:5, и вторым барабаном таким же, как у первого комбайна, пропускная способность была на 35% выше, чем у комбайна с бильными барабанами диаметром 550 мм.

Работа обоих барабанов с одинаковой окружной скоростью позволяет полностью использовать технологические возможности молотильного устройства, обеспечивая максимальную эффективность обмолота, что исключается при обычно применяемом скоростном режиме, когда первый барабан имеет меньшую окружную скорость, чем второй.

Возможность применения одинакового скоростного режима обоих барабанов обеспечивается тем, что благодаря оснащению каждого барабана рядами зубьев разной высоты в каждом молотильном аппарате осуществляется двухфазный обмолот, когда более высокие зубья оказывают на обмолачиваемую культуру менее интенсивное воздействие, чем зубья меньшей высоты.

Менее интенсивное (щадящее) воздействие первого молотильного аппарата на обмолачиваемую культуру обеспечивается за счет того, что у него меньшее соотношение между количеством рядов низких зубьев и общим количеством рядов зубьев, чем у второго молотильного аппарата.

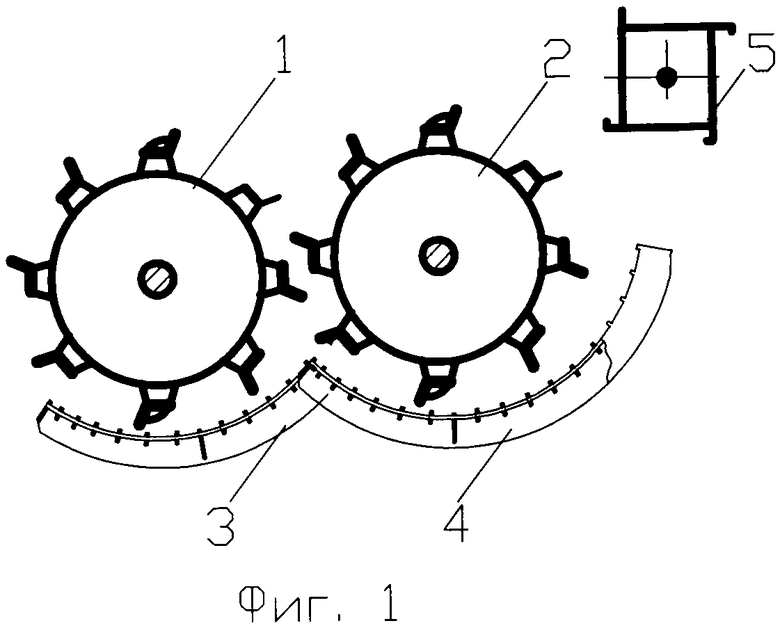

Предлагаемое устройство поясняется чертежами:

где на фиг.1 - схема молотильного устройства с непосредственным расположением барабанов друг за другом;

на фиг.2 - схема молотильного устройства с промежуточным транспортирующим органом в виде двух битеров.

Молотильное устройство содержит два последовательно установленных барабана 1 и 2 с прутково-планчатыми деками 3 и 4, отбойный битер 5. Барабаны 1 и 2 снабжены зубовыми рабочими элементами 6 и установленными по крайней мере на двух диаметрально противоположных рабочих элементах обтекаемыми планками 7. Планки 7 частично перекрывают зубовые рабочие элементы 6 по высоте, так что зубья перекрываемых рабочих элементов более низкие, чем остальные (высокие). Соотношение количества рядов низких зубьев и общего количества рядов зубьев у первого барабана 1:3-1:6, у второго барабана - 1:3-1:5. Зубья рабочих элементов 6 размещены на барабанах по винтовым линиям противоположного направления, соседние следы зубьев частично перекрывают друг друга, и вершины всех зубьев каждого барабана лежат на одной цилиндрической поверхности. Зазор между вершинами рабочих элементов 6 и деками 3 и 4 устанавливается постоянным или уменьшающимся от входа к выходу. Минимальный зазор должен быть несколько больше, чем максимальный размер поперечного сечения зерна.

В варианте исполнения молотильного устройства между барабанами 1 и 2 размещен промежуточный транспортирующий орган в виде двух промежуточных битеров 8 и 9 с сепарирующей решеткой 10.

Молотильное устройство работает следующим образом.

Подаваемая растительная масса предварительно обмолачивается первым молотильным аппаратом (барабан 1 и дека 3) и подает во второй молотильный аппарат (барабан 2 и дека 4), где происходит окончательный обмолот. Одновременно с обмолотом происходит сепарация зерна и мелких примесей через отверстия дек 3 и 4. Выбрасываемый вторым барабаном 2 зерносоломистый ворох отбойным битером 5 подается на соломотряс комбайна. В варианте молотильного устройства в промежутке между барабанами 1 и 2 под воздействием битеров 8 и 9 происходит сепарация и через сепарирующую решетку 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281642C2 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2012 |

|

RU2493691C1 |

| Способ обмолота зерновых культур и устройство для его осуществления | 2020 |

|

RU2739083C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2694495C2 |

| Способ обмолота зерновых культур и однобарабанное молотильное устройство для его осуществления | 2021 |

|

RU2775208C1 |

| Молотильно-сепарирующее устройство | 2020 |

|

RU2744201C1 |

| НАКЛОННАЯ КАМЕРА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2008 |

|

RU2380883C1 |

| УНИВЕРСАЛЬНЫЙ МОЛОТИЛЬНЫЙ БАРАБАН | 2009 |

|

RU2400049C1 |

| МОЛОТИЛЬНЫЙ БАРАБАН | 2012 |

|

RU2490861C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2377761C1 |

Изобретения относятся к сельскохозяйственному машиностроению. Способ обмолота состоит в сочетании ударного, вытирающего и очесывающего немонотонного воздействия на обмолачиваемую культуру. Обмолот осуществляют в обоих молотильных аппаратах при одинаковых скоростных режимах и молотильных зазорах с оказанием энергетического воздействия на обмолачиваемую культуру на двух уровнях интенсивности. Соотношение между количеством воздействий высокого и низкого уровня в первом молотильном аппарате 1:2-1:5, во втором аппарате - 1:2-1:4, а соотношение высокого и низкого уровня 1,5:1-2:1. Молотильное устройство содержит два последовательно установленных барабана с прутково-планчатыми деками и отбойный битер. Барабаны снабжены зубовыми рабочими элементами и установленными на части элементов планками, которые частично перекрывают зубья по высоте. Соотношение количества рядов низких зубьев и общего количества рядов у первого барабана 1:3-1:6, у второго барабана - 1:3-1:5. Зубья рабочих элементов расположены на барабанах по винтовым линиям противоположного направления так, что соседние следы зубьев частично перекрывают друг друга. Изобретения обеспечивают повышение производительности обмолота двухбарабанным молотильно-сепарирующим устройством. 2 н.п. ф-лы; 2 ил.

1. Способ обмолота зерновых культур двухбарабанным молотильно-сепарирующим устройством, сочетающий в себе ударное, вытирающее и очесывающее немонотонные воздействия на обмолачиваемую культуру, оказываемые на двух уровнях интенсивности - высоком и низком, при соотношении высокого и низкого уровней воздействий 1,5:1-2:1 и соотношении между количеством воздействий высокого и низкого уровней во втором молотильном аппарате 1:2-1:4, отличающийся тем, что обмолот в обоих молотильных аппаратах осуществляется при одинаковых скоростных режимах и молотильных зазорах при соотношении между количеством воздействий высокого и низкого уровня, в первом молотильном аппарате 1:2-1:5.

2. Устройство для обмолота зерновых культур, включающее в себя два последовательно установленных барабана, оснащенных рядами зубьев разной высоты, расположенных по винтовым линиям, при соотношении между количеством рядов низких зубьев и общим количеством рядов у первого барабана 1:3-1:6, с деками, отличающееся тем, что на одном из барабанов винтовая линия расположения зубьев выполнена левой, а на втором - правой при соотношении между количеством рядов низких зубьев и общим количеством рядов у второго барабана 1:3-1:5.

| 1972 |

|

SU432883A1 | |

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281642C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 0 |

|

SU254924A1 |

| Молотильно-сепарирующее устройство | 1982 |

|

SU1024032A1 |

| Зерноуборочный комбайн | 1983 |

|

SU1132830A1 |

| US 4378024 A, 29.03.1983. | |||

Авторы

Даты

2009-04-10—Публикация

2007-08-13—Подача