Предлагаемое изобретение относится к области строительства и применимо для проведения экспериментальных исследований параметров прочности и деформативности балочных конструкций в условиях лаборатории.

Известна экспериментальная установка для испытания балочных конструкций [1, рис.2. 9, стр.34; 2, рис.VIII.2, стр.141], которая состоит из испытуемой балочной конструкции, опирающейся на две неподвижные опорные конструкции при помощи катка и уголковой стали; страховочных опор, расположенных в пролете балки; испытательной нагрузки, ввиду сравнительно малой ширины балок размещаемой на дополнительном настиле, опертом на вспомогательные опоры. В такой установке испытуемую конструкцию можно нагружать как сосредоточенной, так и распределенной нагрузкой.

Недостаток такой экспериментальной установки заключается в том, что устройство настила и вспомогательных опор, а также загружение балочной конструкции весовыми грузами являются трудоемкими, излишне материалоемкими мероприятиями, увеличивающими время выполнения нагружения. К тому же в случаях испытания массивных конструкций потребуется значительное количество грузов, что затруднительно выполнить в связи с ограниченными размерами и несущей способностью устраиваемого настила. Нагружение, осуществляемое вручную в такой установке, не позволяет выполнить автоматизированный учет нагружения. Возникающие при проведении эксперимента смещения приопорных участков испытуемой конструкции вызывают погрешность в определении значений прогибов в пролете испытуемой конструкции. В такой экспериментальной установке при испытании балочных конструкций составного поперечного сечения некорректным является замер взаимных сдвиговых перемещений элементов испытуемой конструкции.

Известна экспериментальная установка [2, рис.VIII.6, стр.143] для испытания конструкций, в которой для уменьшения веса испытательной нагрузки загружение выполняется посредством рычажной системы с расположением грузов на платформе рычага, причем возможно приложение как сосредоточенных, так и распределенных нагрузок.

Недостатком такой экспериментальной установки является то, что при ее устройстве необходимо обеспечить неподвижность ненагружаемого торца рычага с помощью заделки в пол, которое не всегда возможно выполнить в условиях отсутствия в лаборатории силового пола. К тому же, в случае перекоса рычага в процессе проведения эксперимента могут появиться силы, действующие на конструкцию в горизонтальном направлении, которые могут вызывать ее смещение. В процессе нагружения возникают смещения приопорных участков испытуемой конструкции, которые снижают точность при определении значений прогибов в пролете. К недостатку установки относится также то, что при способе загружения платформы рычага грузами невозможно выполнить автоматизацию проведения эксперимента, обработки его результатов и тем самым снизить погрешности эксперимента и увеличить скорость его выполнения и обработки результатов. Это связано с невозможностью подключения системы автоматизации для одновременного автоматического учета величины нагружения на каждой ступени и производимых измерений исследуемых характеристик и параметров. Также при испытании на такой установке балочных элементов составного поперечного сечения некорректными будут измерения сдвиговых перемещений между элементами балки. В такой экспериментальной установке затруднительно обеспечить совместное деформирование испытуемой конструкции с опорными элементами и таким образом предотвратить смещения, внезапные выключения из работы опорных элементов.

Наиболее близкой по технической сущности и достигаемому техническому результату к предлагаемому изобретению является экспериментальная установка [1, рис.2 7, стр.33; 2, рис.VIII.9, стр.145] для испытания конструкций, которая предусматривает в качестве опорной конструкции металлический сборно-разборный стенд (ферму), в качестве нагружающих устройств используются домкраты, передающие усилия на элементы стенда (узлы фермы). Такая установка позволяет сократить время проведения эксперимента, передать необходимую нагрузку на испытуемую конструкцию, а также не требует дополнительного устройства силового пола.

Недостатками такой экспериментальной установки являются значительные габариты, существенная трудоемкость и металлоемкость при ее устройстве, которое является целесообразным только для многократных испытаний большепролетных изгибаемых конструкций. В такой установке загружение выполняется на участках, расположенных непосредственно около узлов металлического стенда, загружение испытуемой конструкции распределенной нагрузкой выполнить затруднительно. Точность определения прогибов испытуемой конструкции в пролете, а также (в случае проведения испытаний балочных конструкций составного поперечного сечения) измерений взаимных сдвиговых перемещений элементов образца снижена из-за трудностей обеспечения совместного деформирования испытуемой конструкции и опорных конструкций.

Задача, на решение которой направленно изобретение, состоит в создании компактной экспериментальной установки для испытания в лабораторных условиях в отсутствии силового пола балочных конструкций с незначительной материалоемкостью при ее устройстве, в сокращении времени и трудоемкости проведения загружения, в обеспечении возможности передачи на испытуемую конструкцию как сосредоточенной нагрузки, так и распределенных на определенной длине нагрузок, в создании возможности автоматического регулирования нагружения, регистрации нагрузок на каждой ступени и соответствующих ей измеряемых характеристик, в предотвращении смещения и внезапного выключения из работы опорных конструкций, в исключении взаимных вертикальных смещений элементов при испытании балочной конструкции составного поперечного сечения, а также в снижении влияния на точность определения прогибов в пролете испытуемой конструкции смещений ее опорных частей, вызванных перемещениями опорных конструкций установки.

Это достигается тем, что в экспериментальной установке для испытания балочных конструкций, включающей в себя временный сборно-разборный стенд, нагружающее устройство, опорные конструкции и испытуемую конструкцию, в отличие от прототипа в качестве нагружающего устройства содержится стационарный гидравлический пресс; передача нагрузки на испытуемую конструкцию осуществлена с помощью специально сконструированной системы катков и уложенных на них пластин, у которых поверхность, сопряженная с катками, повторяет очертание системы катков; на приопорных участках испытуемая конструкция соединена с опорной конструкцией установки с помощью жестких хомутов-тяжей.

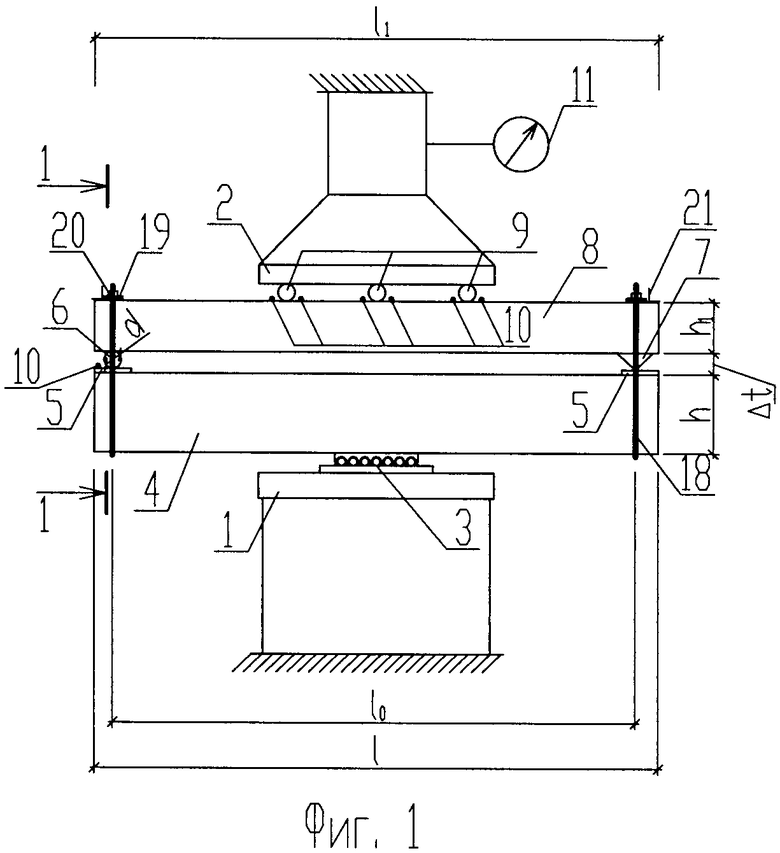

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема экспериментальной установки для испытания балочных конструкций; на фиг.2 - схема элементов, с помощью которых на испытуемую конструкцию передается распределенная на участке определенной длины нагрузка; на фиг.3 - схема элементов, с помощью которых на испытуемую конструкцию передается сосредоточенная нагрузка, на фиг.4 - поперечное сечение приопорного участка испытуемой конструкции.

Экспериментальная установка для испытания балочных конструкций включает нагружающую 1 и неподвижную 2 платформы пресса; систему элементов 3, с помощью которой осуществляется передача нагрузки на испытуемую балочную конструкцию 4 размером поперечного сечения b×h, длиной l; стальные пластины 5 толщиной t, катки 6, 9 диаметром d, ограничители их смещений 10, полосу из уголковой стали 7, опорную балочную конструкцию 8 длиной l1, высотой h1, хомуты-тяжи 18, металлическую пластину 19 с отверстиями, шайбы с гайками 20, ограничители смещений хомутов 21, силоизмерительное устройство 11. В случае, когда на испытуемую конструкцию передается распределенная нагрузка, система элементов, с помощью которых осуществляется передача нагрузки, включает металлическую пластину 12, катки диаметром dk 13, ограничители их смещения 14, металлический брус 15 с вырезами на нижней поверхности и с ровной верхней поверхностью. В случае, когда на испытуемую конструкцию передается сосредоточенная нагрузка, система элементов, с помощью которых осуществляется передача нагрузки, включает металлическую пластину 12, катки диаметром dk 13, ограничители их смещения 14, металлические брусы 16 с вырезами на нижних поверхностях и с ровными верхними поверхностями, гибкую пластину 17.

Устройство (экспериментальная установка для испытания балочных конструкций) работает следующим образом.

На верхних или боковых поверхностях металлической пластины, входящей в состав системы элементов, с помощью которых осуществляется передача нагрузки, и испытуемой балочной конструкции наносят центрирующие риски. Пластина шириной не менее b укладывается на нагружающую платформу пресса, совмещаются ее центрирующие риски с рисками на нагружающей платформе пресса. На пластину укладываются катки одинакового диаметра dk длиной не менее b, привариваются ограничители их смещений. В качестве катков применяются коротыши из арматурных стержней гладкого профиля, в качестве ограничителей их смещения - коротыши из арматурных стержней любого профиля или полосы из равнополочных уголков. В случае, когда на испытуемую конструкцию передастся распределенная на длине lq нагрузка, катки с одинаковым шагом, равным (1,1÷1,5)dk, располагаются по всей длине lq; на них укладывается металлическая пластина, на нижней поверхности которой выполнены вырезы с поперечным сечением в форме полукруга, диаметр которого равен (1,0÷1,1)dk, расстояние между центрами которых равно шагу катков. Верхняя поверхность пластины - ровная, длина пластины назначается не менее расстояния между крайними ограничителями смещений коротышей, а ширина - не менее b. В случае, когда на испытуемую конструкцию передается с шагом SР сосредоточенная нагрузка, катки располагаются с шагом SР, на них укладываются металлические элементы-бруски с ровными верхними поверхностями, с вырезами на нижних поверхностях с поперечным сечением в форме полукруга, диаметр которого равен dk; поверху на металлические бруски укладывается металлическая гибкая пластина длиной не менее расстояния между крайними металлическими элементами-брусками.

На металлическую пластину устанавливается испытуемая балочная конструкция. Для ограничения расчетной длины l0 испытуемой конструкции в приопорных зонах на ее верхней поверхности располагаются металлические пластины шириной и длиной не менее b. На одну из пластин укладывается каток, приваривается ограничитель его движения, на другую пластину -полоса из уголковой стали. Длины катка и полосы из уголковой стали принимаются не менее b. Диаметр катка d, профиль прокатной уголковой стали и толщина металлических пластин назначаются так, что расстояние  t между верхней поверхностью испытуемой конструкции и нижней поверхностью опорной балки постоянно по длине испытуемой конструкции и менее максимального прогиба испытуемой конструкции в процессе эксперимента.

t между верхней поверхностью испытуемой конструкции и нижней поверхностью опорной балки постоянно по длине испытуемой конструкции и менее максимального прогиба испытуемой конструкции в процессе эксперимента.

Опорная балочная конструкция длиной l1 составного сечения высотой h1 из прокатных или сварных профилей металлопроката укладывается на каток и полосу из уголковой стали. Форма и высота сечения опорной балки назначаются исходя из расчета балки по прочности и деформативности на испытательные нагрузки. На приопорных участках испытуемая конструкция и опорная балка соединяются хомутами-тяжами из арматурной стали. Длину хомутов-тяжей назначают равной (2·(h+t+d+h1)+b+2·10) см. На концах хомутов-тяжей по длине 10-12 см нарезается резьба. Хомутом-тяжом огибают испытуемую конструкцию с опорной балкой, концы хомутов пропускаются в отверстия металлической пластины. Диаметр таких отверстий принимается (1,1-1,2) диаметра хомутов-тяжей. На концы хомутов-тяжей надеваются шайбы и навинчиваются гайки, благодаря чему плотно прижимаются металлические пластины и хомуты к опорной балочной конструкции и испытуемой конструкции.

Соскальзывание хомутов-тяжей в процессе проведения экспериментальных исследований предупреждается работой сил трения между соприкасающимися поверхностями, а также с помощью приварки на торцы опорной балки полосы из прокатного металлического профиля.

По центру верхней поверхности опорной балочной конструкции укладываются катки, смещение которых предотвращается с помощью приваренных с обеих сторон ограничителей. На катки устанавливается неподвижная платформа пресса. Величина нагружения на каждом этапе фиксируется с помощью силоизмерительного устройства, входящего в состав пресса. Процесс проведения эксперимента автоматизируется путем подключения к силоизмерительному устройству пресса и к испытуемой конструкции системы автоматизации эксперимента. Такая система позволяет не только сократить время и уменьшить трудоемкость проведения эксперимента, обработки его результатов, но и управлять величиной и скоростью нагружения, основываясь на обработанной информации на предыдущих ступенях нагружения.

Наличие указанных новых признаков в едином сочетании обеспечивает создание компактной экспериментальной установки для испытания в лабораторных условиях в отсутствии силового пола балочных конструкций с незначительной материалоемкостью при ее устройстве, сокращение времени и трудоемкости проведения загружения, обеспечение возможности передачи на испытуемую конструкцию как сосредоточенной нагрузки, так и распределенных на определенной длине нагрузок, создание возможности автоматического регулирования нагружения, регистрации нагрузок на каждой ступени и соответствующих ей измеряемых характеристик, предотвращение смещения и внезапного выключения из работы опорных конструкций, исключение взаимных вертикальных смещений элементов при испытании балочной конструкции составного поперечного сечения, а также снижение влияния на точность определения прогибов в пролете испытуемой конструкции смещений ее опорных частей, вызванных перемещениями опорных конструкций установки.

Источники информации

1. Обследование и испытание сооружений [Текст]: учеб. для вузов / Под ред. Лужина О.В. - М.: Стройиздат, 1987.

2. Долидзе, Д.Е. Испытание конструкций и сооружений [Текст]: учеб. пособие для вузов / М.: Высшая школа, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ статического испытания нагружением стенового кольца смотрового колодца | 2023 |

|

RU2820494C1 |

| Установка для испытания нагружением стенового кольца | 2023 |

|

RU2814454C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ НА ПРОДАВЛИВАНИЕ ПРИ КРАТКОВРЕМЕННОЙ ДИНАМИЧЕСКОЙ НАГРУЗКЕ | 2020 |

|

RU2726031C1 |

| Устройство для испытания строительных элементов на косой изгиб | 1980 |

|

SU896447A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2527263C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ ГОРИЗОНТАЛЬНОГО ШВА В ДВУХСЛОЙНЫХ КОНСТРУКЦИЯХ БАЛОЧНОГО ТИПА | 2009 |

|

RU2408864C2 |

| УЧЕБНАЯ УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНЫХ РАБОТ ПО ТЕОРИИ УПРУГОСТИ | 1992 |

|

RU2012063C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ БАЛОЧНЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2262698C1 |

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530470C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ БЕТОНА В УПРУГИХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ БАЛОЧНОГО ТИПА | 2011 |

|

RU2473880C2 |

Предлагаемое изобретение относится к области строительства. Экспериментальная установка содержит временный сборно-разборный стенд, нагружающее устройство, силоизмерительное устройство, опорные конструкции. В качестве нагружающего устройства использован стационарный гидравлический пресс, введена система катков для передачи нагрузки на испытуемую конструкцию и уложенных на них пластин, у которых поверхность, сопряженная с катками, повторяет очертание системы катков. На приопорных участках испытуемая конструкция соединена с опорной конструкцией установки с помощью жестких хомутов-тяжей. Технический результат: уменьшение материалоемкости, сокращение времени и трудоемкости проведения загружения, создание возможности автоматического регулирования нагружения, повышение точности определения прогибов. 4 ил.

Экспериментальная установка для испытания балочных конструкций, включающая в себя временный сборно-разборный стенд, нагружающее устройство, силоизмерительное устройство, опорные конструкции, отличающаяся тем, что в качестве нагружающего устройства использован стационарный гидравлический пресс; введена система катков для передачи нагрузки на испытуемую конструкцию и уложенных на них пластин, у которых поверхность, сопряженная с катками, повторяет очертание системы катков; на приопорных участках испытуемая конструкция соединена с опорной конструкцией установки с помощью жестких хомутов-тяжей.

| Установка для механических испытаний элементов строительных конструкций | 1985 |

|

SU1370487A1 |

| Прибор для испытания образцов на прочность при трехосном сжатии | 1982 |

|

SU1054724A1 |

| Устройство для испытания узлов каркасных зданий | 1991 |

|

SU1791749A1 |

| Склад для хранения штучных грузов | 1974 |

|

SU628038A1 |

Авторы

Даты

2009-04-10—Публикация

2007-11-13—Подача