Изобретение относится к области утилизации суспензий преимущественно загустевших масел.

Наиболее близким техническим решением к заявленному объекту является способ регенерации жидкости по авторскому свидетельству СССР №553215, кл. С02В 1/10, 1975 г., заключающийся в том, что осуществляют смешивание утилизируемой среды с водой и подачу полученной суспензии в отстойник (прототип).

Недостатком известного устройства является низкое гидравлическое сопротивлением и низкое качество, связанное с низкой производительностью.

Технический результат - повышение производительности.

Это достигается тем, что в способе утилизации суспензий, заключающемся в том, что осуществляют смешивание утилизируемой среды с водой и подачу полученной суспензии в отстойник, осуществляют высоконапорный подвод воды к соплу эжектора струйного насоса по линии, соединяющей установку высокого давления со входом струйного насоса, затем осуществляют по трубопроводу слив смеси воды и регенерируемых веществ в отстойник, при этом забор утилизируемой суспензии из емкости осуществляют по трубопроводу, соединяющему слои суспензии со входом эжектора струйного насоса.

Это достигается тем, что в устройстве для утилизации суспензий, содержащем корпус, смешивающее устройство для перемешивания утилизируемой среды с водой и устройство подачи полученной суспензии в отстойник, оно дополнительно содержит установку высокого давления, струйный насос, отстойник, емкость со смесью, подлежащей утилизации, линию, соединяющую установку высокого давления со входом струйного насоса, а слив смеси воды и регенерируемых веществ в отстойник осуществляется по трубопроводу, причем забор утилизируемой суспензии из емкости осуществляется по трубопроводу, соединяющему слои суспензии со входом эжектора струйного насоса.

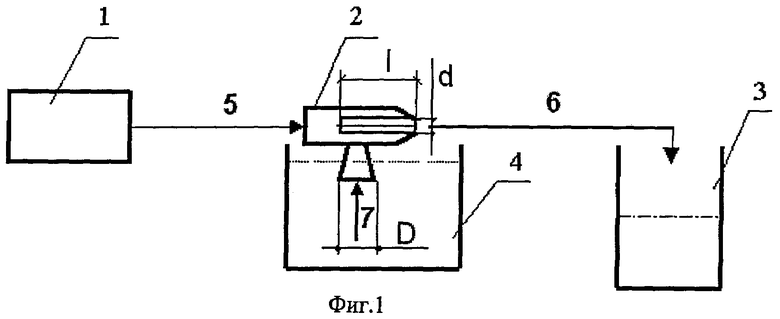

На фиг.1 представлена схема устройства для утилизации, на фиг.2 приведены изолинии массовой доли конечного продукта, на фиг.3 - изолинии интенсивности турбулентных пульсаций, на фиг.4 - линии тока при осуществлении процесса разрушения бронирующих оболочек суспензии.

Устройство для утилизации содержит установку 1 высокого давления, струйный насос 2, отстойник 3, емкость 4 со смесью, подлежащей утилизации. Высоконапорный подвод воды к соплу эжектора струйного насоса 2 осуществляется по линии 5, соединяющей установку 1 высокого давления со входом струйного насоса 2. Слив смеси воды и регенерируемых веществ в отстойник 3 осуществляется по трубопроводу 6, а забор утилизируемой суспензии из емкости 4 осуществляется по трубопроводу 7, соединяющему слои суспензии со входом эжектора струйного насоса 2.

Для оптимальной работы предлагаемого устройства должны соблюдаться следующие соотношения его параметров:

отношение внутреннего диаметра d сопла эжектора струйного насоса 2 к длине сопла, лежит в оптимальном интервале величин d/l=0,25-0,75;

отношение внутреннего диаметра d сопла эжектора струйного насоса 2 к диаметру эжектора струйного насоса 2, лежит в оптимальном интервале величин d/D=0,05-0,2.

Способ утилизации суспензий осуществляют следующим образом.

Высоконапорный подвод воды к соплу эжектора струйного насоса 2 осуществляют по линии 5, соединяющей установку 1 высокого давления со входом струйного насоса 2. Слив смеси воды и регенерируемых веществ в отстойник 3 осуществляют по трубопроводу 6. Забор утилизируемой суспензии из емкости 4 осуществляют по трубопроводу 7, соединяющему слои суспензии со входом эжектора струйного насоса 2.

На фиг.2, 3, 4 приведены распределения процессов основных характеристик пассивных и активных потоков. Как видно из фиг.1-4, в различных частях струйного аппарата наблюдается сложная картина течения. Происходит нарастание интенсивности перемешивания и взаимодействия потоков по длине камеры смешения, необходимое для разрушения устойчивых эмульсий (фиг.2).

Физические процессы смешения активного и пассивного потоков в струйном аппарате на начальном участке подобны процессам распространения затопленной турбулентной струи в неограниченном объеме. На границах этой струи образуется обширная зона турбулентного взаимодействия активного и пассивного потоков (фиг.3); изменения интенсивности турбулентных пульсаций до 5000 м2/с2. По мере преобразования кинетической энергии струи в энергию давления поле скоростей становится все более равномерным, и в диффузоре давление струи преобразуется до противодавления за эжектором, то есть происходит затухание процессов, необходимое для окончательной коалесценции разложившихся составляющих эмульсии (фиг.4).

Кроме того, на основе математической модели получен диапазон, в котором должна находиться длина камеры смешения струйного аппарата, составляющая 9÷12 диаметров камеры смешения (точное значение определяется исходя из состава эмульсии). Именно такая длина камеры смешения обеспечивает разрушение бронирующих оболочек капель воды с целью ее последующей коалесценции в транспортировочном трубопроводе и расслоение компонентов разрушенной эмульсии в отстойной аппаратуре. После появления водяной струи высокого давления из устья сопла поведение струи становится дивергентным. Дивергентность проявляется в двух различных явлениях: трения (возникающего от соприкосновения наружного слоя водяной струи высокого давления с окружающей средой) и радиальных компонентов, образующихся относительно струи (их можно рассматривать как винтообразные колебания).

Пример реализации предлагаемого способа.

Экспериментальные исследования проводились на тепловой электрической станции с использованием ДУВД (дизельной установки высокого давления) 6/630 с расходом воды при номинальных оборотах 4 м3/час, содержащей твердые частицы не более 0,2% по массе и 0,2 мм по размерам. Максимальное давление на выходе из насоса 63 МПа. Установка оснащена дизельным двигателем и трехплунжерным горизонтальным водяным насосом высокого давления. Этот насос позволяет плавно изменять давление на выходе ДУВД. Материалом для регенерации послужила субстанция из открытой бетонной емкости турбинного цеха. Его основой является наиболее загрязненная часть отработанного турбинного масла, остающаяся после слива масла из маслосистемы, загрязненная мелкими частицами металла от трущихся частей подшипников, пылью и грязью, попадающими в масло при его контакте с внешней средой и примесями других нефтепродуктов, используемых при работе оборудования.

Испытания проводились при различных значениях следующих параметров: рабочего давления УВД; расстояния от среза сопла до входного сечения камеры смешения; длины камеры смешения.

Эффективность действия установки определялась с помощью анализов состава первичной загрязненной смеси и веществ, получаемых на выходе. Взятие проб производилось из отстойника после 60-минутного пребывания смеси веществ в спокойном состоянии. Экспериментальным путем было установлено, что именно такое время необходимо для расслоения веществ, входящих в смесь. При этом пробы брались после прокачки первичной загрязненной смеси веществ через установку при различных режимах ее работы (изменение рабочего давления УВД). Результаты анализов представлены в табл.1.

Было установлено улучшение процесса регенерации веществ при увеличении давления воды, подаваемой на сопло струйной установки.

После прохождения смеси, содержащей масло, через установку в отстойнике были получены следующие вещества от верхнего уровня к нижнему: масло, нефтепродукты (мазут и т.п.), эмульсии прямого типа (нефтепродукты в воде), вода, парафинсодержащая водяная суспензия, механический осадок.

Анализ полученных результатов позволяет сделать вывод об эффективности устройства, выражающейся в разделении содержащихся в исходной смеси веществ и регенерации масла до состояния, пригодного к повторному использованию (отсутствие воды, содержание механических примесей и серы в пределах допустимых норм). В то же время установлено, что повышение рабочего давления УВД с 250 до 500 атм не оказывает существенного влияния на эффективность работы установки.

Как следует из табл.1, эмульсия при 250 атм разрушается полностью, а отсутствие влияния увеличения давления УВД более 250 атм на содержание механических примесей обусловлено тем, что крупные и средние частицы удаляются из масла при давлении, меньшем 250 атм, а мелкие (менее 10 мкм) являются мелкодисперсными и легкими, что не позволяет им осаждаться во время отстоя.

Кроме анализа химических и физических свойств первичного и получаемого веществ производилось исследование их свойств методом физической дистилляции. Прибор Simdist газохроматический системы TRACE GC. В результате подтверждено, что в регенерированном масле значительно уменьшилось содержание примесей различных нефтепродуктов, полностью отогнался легкий нефтепродукт «метил-этил-кетон». Для уточнения полученных результатов были произведены исследования полученных веществ на электронном микроскопе (Микрометр ОМ-О ДТ7.216.009ПС). Они сделаны при различном увеличении (в 60, 157 и 500 раз) и показывают высокую степень очистки, произведенную в установке.

Отработанная в экспериментальных исследованиях методика регенерации масла и полученные положительные результаты позволили распространить применение установки для регенерации других веществ в промышленных условиях (из более устойчивых эмульсий, чем масляная). Материалом для регенерации послужило вещество, остающееся на дне мазутного бака после откачки из него чистого мазута. Данный осадок представляет из себя твердую, асфальтоподобную субстанцию с содержанием механических примесей различной величины и консистенции, достигающих 20-40% от общего объема осадка, водяных линз, эмульсий обратного типа (вода в мазуте), в том числе устойчивых, образовавшихся из-за возможности их многолетнего «старения». После переработки в установке получены следующие фракции:

- на дне отстойника - измельченные до пескообразного состояния твердые примеси;

- замазученная вода (неустойчивая эмульсия прямого типа);

- мазут с содержанием воды, достаточным и не превышающим норму для его сжигания в тепловых котлах;

- чистый мазут.

Результаты анализов разделенных компонентов смеси сведены в табл.2.

Проведенные экспериментальные исследования показали высокую эффективность предложенного метода разделения загрязненных мазутных эмульсий.

На основании теоретических и экспериментальных методов разработаны типовые конструкции многофункциональных аппаратов с регулируемой гидродинамикой, предназначенные для регенерации исходных веществ из загрязненных устойчивых эмульсий. Кроме того, разработаны инженерные методы расчета струйных аппаратов, основанные на определении характерных геометрических размеров аппаратов, в том числе участков, необходимых для разрушения бронирующих оболочек капель с целью их последующей коалесценции до размеров, необходимых для расслоения в отстойнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ЖИДКОСТЕЙ | 2007 |

|

RU2346975C1 |

| ФЛОТАЦИОННО-ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2357926C1 |

| ФЛОТАЦИОННО-ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2013 |

|

RU2543735C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПЕРЕРАБОТКИ ЖИРОСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2487925C1 |

| СИСТЕМА ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ДЛЯ МОЙКИ АВТОМАШИН | 2012 |

|

RU2523802C1 |

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| СИСТЕМА ОЧИСТКИ СТОЧНЫХ ВОД | 2012 |

|

RU2483032C1 |

| ФЛОТАЦИОННО-ФИЛЬТРАЦИОННАЯ УСТАНОВКА КОЧЕТОВА | 2013 |

|

RU2516633C1 |

| ФЛОТАЦИОННО-ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2013 |

|

RU2531379C1 |

| ФЛОТАЦИОННО-ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2017 |

|

RU2669826C1 |

Изобретение относится к области утилизации суспензий преимущественно загустевших масел. Способ заключается в том, что осуществляют смешивание утилизируемой среды с водой в эжекторе, при этом осуществляют высоконапорный подвод воды к соплу эжектора струйного насоса по линии, соединяющей установку высокого давления со входом струйного насоса, затем осуществляют по трубопроводу слив смеси воды и регенерируемых веществ в отстойник. Забор утилизируемой суспензии из емкости осуществляют по трубопроводу, соединяющему слои суспензии со входом эжектора струйного насоса. Для оптимальной работы эжектора должны соблюдаться предложенные соотношения между диаметром сопла эжектора, диаметром эжектора и длиной сопла эжектора. Технический результат состоит в повышении производительности. 4 ил., 2 табл.

Способ утилизации суспензий, заключающийся в том, что осуществляют смешивание утилизируемой среды с водой и подачу полученной суспензии в отстойник, отличающийся тем, что осуществляют высоконапорный подвод воды к соплу эжектора струйного насоса по линии, соединяющей установку высокого давления со входом струйного насоса, затем осуществляют по трубопроводу слив смеси воды и регенерируемых веществ в отстойник, при этом забор утилизируемой суспензии из емкости осуществляют по трубопроводу, соединяющему слои суспензии со входом эжектора струйного насоса, при этом соблюдают следующие соотношения параметров: отношение внутреннего диаметра d сопла эжектора струйного насоса к длине 1 сопла лежит в оптимальном интервале величин d/1=0,25-0,75; а отношение внутреннего диаметра d сопла эжектора струйного насоса к диаметру D эжектора струйного насоса лежит в оптимальном интервале величин d/D=0,05-0,2.

| DE 10240226 A1 27.03.2003 | |||

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ЖИВОТНЫХ ЖИРОВ ОТ ОКИСЛИТЕЛЬНОЙ ПОРЧИ | 1967 |

|

SU214300A1 |

| Мастика для покрытия бетонных поверхностей | 1976 |

|

SU572480A1 |

| RU 2051954 C1 10.01.1996 | |||

| Гидродинамический генератор колебаний | 1984 |

|

SU1257305A1 |

| Способ сушки растворов,суспензий,эмульсий и паст | 1984 |

|

SU1151788A1 |

Авторы

Даты

2009-04-20—Публикация

2007-11-16—Подача