Изобретение относится к измерительной технике и предназначено для автоматического управления прецизионным нуль-термостатом.

Дифференциальные термопары отличаются высокими качественными показателями и часто используются для прецизионного измерения температуры в промышленности и лабораторных исследованиях. Однако для достижения высокой точности измерений требуется проводить термостатирование их контрольных спаев при определенном значении температуры. В целях повышения удобства в организации измерений в качестве опорной точки нередко выбирают температуру плавления льда (0°С). Достаточно распространенной конструкцией является ванна с тающим льдом, в которую помещают термостатируемый контрольный спай дифференциальной термопары. Важный недостаток заключаются в ограниченном времени работы устройства. Известна конструкция [1], принцип функционирования которой основан на применении малогабаритного ртутного реле, используемого в схеме двухпозиционного регулирования. Однако устройству свойственна высокая зависимость точности поддержания температуры от точности датчика. Принцип действия другой термоэлектрической системы [1] основан на регистрации изменений в объеме воды при ее переходе в твердую фазу. Используется высокочувствительное контактное реле, реагирующее на изменения в объеме, что обеспечивает термостабилизацию на уровне 0°С. Недостатками обеих конструкций являются большие габариты устройств, сложность схемы управления и конструкции. Известно устройство [2], содержащее датчик температуры, в качестве которого используется термопара, связанная с усилителем, компаратор, устройство задания разности, модуль реверса полярности и усилитель для термоэлектрической батареи. Недостатком устройства является использование компаратора, что определяет работу системы в импульсном режиме и способствует возникновению электромагнитных помех, обусловленных протеканием импульсных токов через термоэлектрическую батарею. Кроме того, точность термостатирования зависит от точности используемого датчика температуры.

Другим возможным решением является размещение контрольного спая дифференциальной термопары на границе раздела твердой и жидкой фазы рабочего вещества. Подобная конструкция [3] состоит из двустенной цилиндрической камеры, внутренний объем которой заполняется дистиллированной водой. Термоэлектрический модуль закреплен холодным спаем к верхнему основанию камеры и подводит тепло от горячего спая посредством тепловода к нижнему основанию, что способствует формированию твердой и жидкой фаз воды и их границы раздела. Поплавковая конструкция предназначена для подвода контрольного спая дифференциальной термопары к границе раздела твердой и жидкой фаз.

Значительным недостатком устройства является наличие развитой естественной конвекции, обусловленной малой плотностью рабочего вещества, и использованием нижнего основания внутренней камеры в качестве обогревателя. Конвекционные потоки направлены вертикально вверх по направлению к границе раздела фаз рабочего вещества и их действие выражается в снижении точности термостатирования. Это связано с неравномерным вымыванием нижней кромки твердой фазы рабочего вещества, что способствует образованию неоднородной границы раздела твердой и жидкой сред и снижает точность позиционирования подводимого контрольного спая дифференциальной термопары непосредственно к границе раздела фаз. Кроме того, присутствие конвекционных потоков в жидкой среде вызывает непрерывные изменения температурного поля в плоскости, геометрически совпадающей с границей раздела фаз. При этом возникает ошибка в термостатировании при использовании широко распространенных малоинерционных дифференциальных термопар с относительно небольшим геометрическим размером контрольного спая. Причем величина ошибки постоянно изменяется во времени и практически не подлежит компенсации.

Длительная эксплуатация подобных устройств затрудняется из-за относительно быстрого полного проплавления твердой фазы рабочего вещества или полного замерзания жидкой фазы. Это может потребовать приостановки эксплуатации с необходимостью последующей подготовки устройства к следующему сеансу измерений, причем подобная подготовка может потребоваться перед проведением каждого нового сеанса и необходима при смене термостатируемого контрольного спая дифференциальной термопары. Сложность в эксплуатации связана также с зависимостью времени эксплуатации устройства от условий окружающей среды (температуры, влажности, скорости воздушных потоков и др.) и сложностью в определении максимально возможной продолжительности эксплуатации. Это объясняется тем, что внешняя цилиндрическая камера, используемая в качестве тепловода для передачи тепла от горячего спая термоэлектрического модуля к нижнему основанию внутренней камеры, одновременно является радиатором, отводящим тепло в окружающую среду. При этом не предусмотрена возможность автоматической компенсации возникших теплопотерь с учетом условий окружающей среды, что может потребовать присутствия оператора для проведения необходимых расчетов и осуществления контроля за процессом измерения, либо использования системы поддержания микроклимата.

Важным недостатком устройства является сложность в контроле за текущим положением и состоянием поплавковой конструкции. Таким образом, при возникновении перекоса поплавка, а также полного проплавления или замерзания рабочего вещества, при формировании неравномерной границы раздела фаз не производится информирование проводящего измерения оператора, что может привести к неверной интерпретации проведенных с помощью данного нуль-термостата измерений.

Целью изобретения является устранение вышеперечисленных недостатков рассмотренных конструкций и разработка системы управления, позволяющей проводить автоматическое регулирование положения границы раздела твердой и жидкой фаз, снизить влияние конвекционных потоков на точность термостатирования, увеличить срок эксплуатации прецизионного нуль-термостата, обеспечить контроль угла наклона поплавковой конструкции, предотвратить ее смерзание с твердой фазой рабочего вещества и сигнализацию о выходе устройства из рабочего режима.

Используются датчики температуры Д1 (12), Д2 (13) и Д3 (14), которые крепятся к боковой стенке внутренней цилиндрической камеры и расположены на одной линии по вертикальной оси, перпендикулярной плоскости границы раздела фаз, причем датчик Д2 располагается в центральной части цилиндрической камеры, а датчики Д1 и Д3 - на одинаковом расстоянии вблизи от верхнего и нижнего оснований внутренней цилиндрической камеры соответственно.

С противоположной датчикам Д1, Д2 и Д3 стороны внутренней камеры закреплена катушка индуктивности КИ1 (15). Катушка индуктивности кольцеобразной формы КИ2 (16) с замкнутыми накоротко витками размещается внутри поплавковой конструкции и расположена в горизонтальной плоскости.

Дифференциальные термопары ДТ1 (17) и ДТ2 (18) крепятся к сетке, размещенной в центре поплавка и составленной из капроновых нитей, причем вдоль первой нити устанавливаются контрольный и опорный спаи термопары Д1, а вдоль другой, параллельной первой, закрепляются спаи термопары Д2.

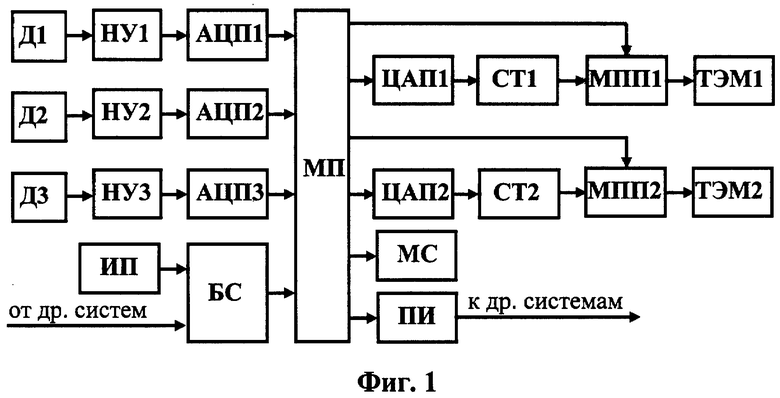

Система автоматического регулирования положения границы раздела фаз для малогабаритного нуль-термостата (фиг.1) реализована на датчиках Д1, Д2 и Д3, нормирующих усилителях сигналов с датчиков НУ1, НУ2 и НУ3, аналого-цифровых преобразователях АЦП1, АЦП2 и АЦП3, микропроцессоре МП, цифроаналоговых преобразователях ЦАП1 и ЦАП2, стабилизаторах тока, управляемых напряжением СТ1 и СТ2, модулях переключения полярности МПП1 и МПП2, с выхода которых управляющий сигнал поступает на термоэлектрические модули ТЭМ1 (2) и ТЭМ2 (10). Для взаимодействия с внешними устройствами, а также для ввода параметров системы оператором с помощью интерфейса пользователя ИП используется блок сопряжения БС. Модуль сигнализации МС предназначен для оповещения пользователя о текущем режиме работы, а также о возникновении нестандартных ситуаций. Для передачи управляющих воздействий другими системам, используемым совместно с данным устройством, используется преобразователь интерфейсов ПИ.

Принцип работы системы автоматического регулирования построен на измерении датчиками Д1, Д2 и Д3 текущей температуры в местах их расположения во внутреннем объеме камеры с рабочим веществом и обработки выходных напряжений с датчиков нормирующими усилителями НУ1, НУ2 и НУ3 соответственно, которые используются для приведения выходных сигналов с датчиков к уровню напряжений, соответствующих входному, динамическому диапазону аналого-цифровых преобразователей. Аналого-цифровые преобразователи АЦП1, АЦП2 и АЦП3 преобразуют уровни входных напряжений в цифровой код, поступающий на вход микропроцессора. Микропроцессор МП осуществляет цифровую обработку сигналов, полученных с датчиков, и в соответствии со значениями измеренных температур и собственным алгоритмом функционирования формирует информационные сигналы о полярности для МПП1 и МПП2 и цифровые управляющие воздействия для термоэлектрических модулей ТЭМ1 и ТЭМ2. Величины управляющих воздействий для термоэлектрических модулей преобразуются в уровни напряжений с помощью ЦАП1 и ЦАП2, поступают на вход стабилизаторов тока, управляемых напряжением СТ1 и СТ2, выходной сигнал с которых, с учетом заданной микропроцессором полярности для МПП1 и МПП2, поступает на термоэлектрические модули ТЭМ1 и ТЭМ2.

При включении питания термоэлектрические модули ТЭМ1 и ТЭМ2 остаются в выключенном состоянии, а система автоматического регулирования положением границы раздела фаз начинает измерение текущей температуры Т1, Т2 и Т3 с датчиков Д1, Д2 и Д3 соответственно. В зависимости от значений измеренных температур T1, T2 и Т3 возможны несколько режимов работы системы управления.

1. Т1>0°С, Т2>0°С, Т3>0°С. Во внутренней цилиндрической камере отсутствует или находится небольшое количество твердой фазы рабочего вещества. Система управления формирует ток I1 через термоэлектрический модуль ТЭМ1, который протекает в направлении, необходимом для работы в режиме отвода тепла от верхнего основания внутренней камеры. Модуль ТЭМ2 при этом отключен (I2=0). Происходит замерзание жидкой фазы в цилиндрической камере и образование границы раздела фаз, пролегающей по верхнему основанию поплавка.

2. Т1<0°С, Т2<0°С, Т3<0°С. В камере отсутствует или находится малое количество жидкой фазы рабочего вещества. Через модуль ТЭМ2 протекает ток I2, его направление задано таким образом, чтобы происходило нагревание нижнего основания камеры, модуль ТЭМ1 отключен (I1=0). Начинается процесс таяния твердой фазы вещества в цилиндрической камере, образуется граница раздела фаз, пролегающая по верхнему основанию поплавка.

3. Т1<Т2>Т3, Т2<0°С или Т3<Т2, Т3<0°С. Критический режим. Имеет место неверное расположение твердой и жидкой фаз рабочего вещества, исключающее возможность верной интерпретации результатов измерений. В подобном случае включены термоэлектрические модули ТЭМ1 и ТЭМ2, каждый из которых работает в режиме нагрева внутреннего объема. После проплавления твердой фазы (Т1>0°С, Т2>0°С, Т3>0°С), система переходит в режим 1.

4. Т1<0°С, Т1<Т2<T3, Т3>0°С. Номинальный (рабочий) режим. Используются модули ТЭМ1 и ТЭМ2. Функционирование системы в данном режиме основано на стабилизации температуры T2 вблизи уровня 0°С путем управления полярностью с помощью МПП1 и МПП2 и регулирования абсолютного значения токов I1 и I2 через термоэлектрические модули ТЭМ1 и ТЭМ2 посредством СТ1 и СТ2. Это позволяет поддерживать положение границы раздела фаз на уровне установки датчика Д2. Для снижения влияния конвекционных потоков на точность термостатирования используются датчики Д2 и Д3 таким образом, чтобы разность температур (Т3-Т2) имела минимальное значение. При значении Т2, близком к 0°С, разность (Т3-Т2)→0°С в случае, если Т3→0°С. При установке границы раздела фаз по вертикальному уровню вблизи датчика Д2 система находится в стабильном состоянии и модуль ТЭМ2 переключается в режим поддержания температуры Т3→0°С, что с некоторым приближением означает стабилизацию температуры жидкой фазы вблизи температуры 0°С (Т3≥0°С). При этом градиент температуры жидкой фазы во внутреннем объеме цилиндрической камеры с рабочим веществом по вертикальной оси будет близок к 0°С, а значит, будут отсутствовать необходимые условия для возникновения значительных конвекционных потоков в жидкости, способных заметно повлиять на точность термостатирования.

В результате работы термоэлектрических модулей в номинальном режиме происходит нагрев воды в камере при положительной температуре, близкой к 0°С, с одной стороны (снизу), и охлаждение, с другой стороны (сверху). Вследствие этого в камере постоянно присутствует граница раздела фаз, прилегающая к верхнему основанию поплавка, при этом термостатируемый контрольный спай дифференциальной термопары постоянно находится при температуре плавления льда 0°С.

Дифференциальные термопары ДТ1 и ДТ2 используются для сигнализации о возможном возникновении перекосов поплавка, что достигается с помощью схемы измерения разности температур между спаями каждой из термопар в отдельности (фиг.2). При возникновении заметного угла наклона происходит вертикальное смещение контрольного и опорного спаев дифференциальных термопар, которые в нормальном положении находятся вблизи границы раздела фаз с температурой, близкой к 0°С. При подобном смещении в вертикальном направлении между опорным и контрольным спаями возникает разность температур, а следовательно, и напряжений, которая будет отличаться от значений разности напряжений, хранимых в модуле задания разности ЗР, измеренных при положении поплавка в рабочем режиме строго в горизонтальной плоскости на границе раздела фаз и при температуре 0°С. Величина разности напряжений будет пропорциональна углу наклона и вычисляется с помощью модуля измерения разности МИУ, который сравнивает значения запомненных напряжений в задатчике разности ЗР для термопар ДТ1 и ДТ1 при нормальном положении границы раздела фаз и текущих значений разности напряжений для каждой из термопар. С помощью модуля сигнализации МС устройство информирует пользователя о текущем значении угла наклона поплавка или передает информацию другим модулям системы с помощью преобразователя интерфейса ПИ.

Наклон поплавка, а также его смерзание с твердой фазой рабочего вещества или образование неравномерной границы раздела фаз устраняются о помощью работы катушки индуктивности КИ1, закрепленной на боковой стенке внутренней цилиндрической камеры, и катушки индуктивности КИ2, устанавливаемой на поплавке. Подобный эффект достигается путем пропускания импульсов тока модулем задания импульсов ЗИ определенной длительности через катушку индуктивности КИ1, что возбуждает ЭДС самоиндукции в катушке КИ2, закрепленной на поплавке (фиг.3). Это способствует механическому перемещению поплавка на расстояние, определяемое особенностью конструкции и силой тока, протекающего через катушку КИ1. Причем периодическое повторение кратковременных импульсов тока через катушку КИ1 вызывает относительно незначительные механические вибрации поплавка с частотой повторения импульсов тока, что не нарушает его нормального горизонтального расположения относительно границы раздела, однако помогает устранить смерзание поплавка с твердой фазой и способствует образованию относительно равномерной границы раздела твердой и жидкой фаз. При этом использование импульсов тока относительно небольшой амплитуды и длительности не оказывает заметного влияния на точность проводимых измерений, однако для защиты от нежелательного воздействия электромагнитного излучения выводы контрольных спаев дифференциальных термопар помещаются в специальный изолирующий экран. Связь модуля задания импульсов ЗИ с внешними устройствами осуществляется с помощью преобразователя интерфейсов ПИ. В случае, если применение катушек КИ1 и КИ2 в течение заданного промежутка времени не позволяет устранить возникшие нарушения положения поплавка, схема сигнализации информирует оператора, а система автоматического регулирования положения границы раздела фаз форсированно переходит в режим 3.

Устройство обладает высокими качественными показателями за счет применения системы автоматического регулирования положения границы раздела фаз, которая также позволяет снизить мощность конвективных потоков в жидкости, что увеличивает точность и надежность термостатирования. Устройство способно работать в автоматическом режиме и не требует обязательного присутствия оператора, однако обеспечивает сигнализацию о текущих режимах работы и возможном выходе системы из номинального режима, способного повлиять на точность термостатирования. Устройство имеет малые габариты и просто в изготовлении, может производиться серийно вместе с дифференциальными термопарами, откалиброванными на предприятии-изготовителе.

ЛИТЕРАТУРА

1. Коленко Е.А. Термоэлектрические охлаждающие приборы. - М.-Л.: Издательство Академии наук СССР. 1963 г., стр.135.

2. Патент РФ №2057360 Шатохин В.Н. "Устройство для термостатирования".

3. Патент РФ №2215270 Исмаилов Т.А., Аминов Г.И., Евдулов О.В., Юсуфов Ш.А. "Прецизионный малогабаритный нуль-термостат".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕЦИЗИОННЫЙ НУЛЬ-ТЕРМОСТАТ | 2006 |

|

RU2315267C1 |

| МАЛОГАБАРИТНЫЙ НУЛЬ-ТЕРМОСТАТ | 2006 |

|

RU2313771C1 |

| МАЛОГАБАРИТНЫЙ НУЛЬ-ТЕРМОСТАТ С РЕГУЛИРУЕМЫМ ТЕПЛОВЫМ ПОТОКОМ | 2007 |

|

RU2328708C1 |

| МАЛОГАБАРИТНЫЙ НУЛЬ-ТЕРМОСТАТ НА ЭФФЕКТЕ ПОГРАНИЧНОГО СЛОЯ ПЛАВЛЕНИЯ | 2007 |

|

RU2328709C1 |

| НУЛЬ-ТЕРМОСТАТ | 2006 |

|

RU2331855C2 |

| МАЛОГАБАРИТНЫЙ ПРЕЦИЗИОННЫЙ НУЛЬ-ТЕРМОСТАТ | 2006 |

|

RU2331854C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ НУЛЬ-ТЕРМОСТАТ | 2007 |

|

RU2344514C1 |

| НУЛЬ-ТЕРМОСТАТ МОДИФИЦИРОВАННОЙ КОНСТРУКЦИИ | 2008 |

|

RU2373503C1 |

| МНОГОКАНАЛЬНЫЙ НУЛЬ-ТЕРМОСТАТ | 2007 |

|

RU2338301C1 |

| ПРЕЦИЗИОННЫЙ МАЛОГАБАРИТНЫЙ НУЛЬ-ТЕРМОСТАТ | 2002 |

|

RU2215270C1 |

Изобретение относится к измерительной технике и предназначено для автоматического управления прецизионным нуль-термостатом. Система автоматического регулирования положения границы раздела фаз для прецизионного нуль-термостата реализована на трех датчиках температуры, закрепляемых на боковой стенке камеры с рабочим веществом, нормирующих усилителях сигналов с датчиков, аналого-цифровых преобразователях, микропроцессоре, цифроаналоговых преобразователях, стабилизаторах тока, управляемых напряжением, модулях переключения полярности и двух термоэлектрических модулях. Система обеспечивает поддержание положения границы раздела фаз на заданном уровне. Наклон поплавка, а также его смерзание с твердой фазой рабочего вещества устраняются путем пропускания импульсов тока модулем задания импульсов определенной длительности через катушку индуктивности, закрепленную на боковой стенке камеры, что возбуждает вибрации катушки, закрепленной на поплавке. Две дифференциальные термопары, закрепляемые на поплавке, используются для сигнализации о возможном возникновении перекосов поплавка. Изобретение позволяет увеличить точность термостатирования и время непрерывной эксплуатации, и предназначено для использования совместно с прецизионным нуль-термостатом. 3 ил.

Система управления прецизионным нуль-термостатом, содержащая средство измерения температуры, средство усиления и средство переключения полярности, а также цилиндрическую камеру и поплавок, установленный с возможностью механического перемещения, отличающаяся тем, что в качестве средства измерения температуры использовано три датчика для измерения температуры во внутреннем объеме камеры с рабочим веществом, а в качестве средства усиления использовано три нормирующих усилителя, при этом указанные датчики своими выходами связаны с нормирующими усилителями, которые подключаются к аналого-цифровым преобразователям, преобразующим в цифровой код измеренные датчиками значения температуры и связанным своими выходами со входами микропроцессора, выполняющего функции цифровой обработки сигналов, управления процессом функционирования системы и формирования управляющих воздействий для цифроаналоговых преобразователей, цифроаналоговые преобразователи установлены с возможностью преобразования сигнала, поступающего на входы стабилизаторов тока, которые установлены так, что выходной сигнал с них с учетом заданной микропроцессором полярности для средства переключения полярности, в качестве которого использованы два модуля переключения полярности, поступает на термоэлектрические модули, кроме того, дополнительно введены интерфейс пользователя, блок сопряжения, модуль сигнализации, преобразователь интерфейсов, модуль задания импульсов, первая катушка индуктивности и вторая катушка индуктивности, причем интерфейс пользователя своим выходом подключен к блоку сопряжения, установленному с возможностью ввода параметров системы оператором и обеспечения взаимосвязи с преобразователем интерфейсов, модуль сигнализации установлен с возможностью оповещения пользователя о текущем режиме работы и о возникновении нестандартных ситуаций, преобразователь интерфейсов установлен с возможностью обеспечения связи модуля задания импульсов с внешними устройствами, модуль задания импульсов установлен с возможностью пропускания импульсов тока заданной длительности через первую катушку индуктивности, закрепленную на боковой стенке внутренней цилиндрической камеры нуль-термостата и установленную с возможностью возбуждения ЭДС самоиндукции во второй катушке индуктивности, закрепленной на поплавке нуль-термостата.

| Термоэлектрическое термостатирующее устройство | 1981 |

|

SU978110A1 |

| Устройство для дистанционного измерения температуры | 1980 |

|

SU945682A1 |

| ПРЕЦИЗИОННЫЙ МАЛОГАБАРИТНЫЙ НУЛЬ-ТЕРМОСТАТ | 2002 |

|

RU2215270C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСТАТИРОВАНИЯ | 1992 |

|

RU2057360C1 |

| JP 58005814 А, 13.01.1983. | |||

Авторы

Даты

2009-04-20—Публикация

2006-03-15—Подача