Представленные в данном описании технические решения относятся к области металлургии, в частности, к средствам контроля температурных режимов в камерных и проходных печах станов горячей прокатки металла. Эти технические решения могут быть использованы для контроля температуры в других известных горячих средах, имеющих температуру до 1600°С.

Известны устройства для регистрации температуры изделий и испытуемых объектов в металлургических печах, каждое из которых включает устройство регистрации температуры в корпусе, термозащитный кожух для предохранения устройства от воздействия высокой температуры, термоизоляцию, расположенную между корпусом и кожухом, а также другие средства, снижающие тепловое воздействие печи на устройство регистрации температуры, причем устройство включает установленные на изделии термоэлементы для замера температуры нагреваемого изделия, которые вместе с изделием проходят через печь и обеспечивают регистрацию температуры изделия на всем пути прохождения через печь [1-3].

При этом в [1] термоэлементы (термопары) установлены в отверстиях, проходящих через печь изделий (слябов, слитков), между тем как измерительное устройство находится вне печи и, соответственно, термоэлементы соединены с измерительным устройством термопарами, длина каждой из которых имеет значительную величину, оказывающую отрицательное влияние на надежность работы устройства, трудоемкость измерительных работ и точность измерения.

Указанные недостатки устранены в устройствах [2-3], каждое из которых включает регистратор температуры в корпусе с запоминающим средством, при этом корпус расположен в жаропрочном контейнере, имеющем емкость, заполненную водой, при этом устройство обеспечивает условия работы регистратора в пределах 100°С с продолжительностью пребывания регистратора в печи при высокой температуре, определяемой продолжительностью испарения воды из емкости контейнера. В этой связи ориентировочная продолжительность регистратора в печи составляет 5, 6 и 7,5 часов при температуре соответственно 1400°С, 1200°С и 1000°С.

Регистратор получает питание от батареи. Регистратор устанавливается на сляб, в специальных отверстиях сляба фиксируются кабельные термопары, холодные спаи которых подсоединяются к измерительному устройству. По заранее заданной программе через мультиплексор осуществляется опрос термопар. Сигнал от термопары после аналого-цифрового преобразования записывается в память. Сляб вместе с жаропрочной капсулой продвигается через печь и осуществляется измерение температурного режима нагрева металла. После выхода сляба с регистратором из печи осуществляется считывание полученных значений из электронной памяти запоминающего средства.

В связи с возрастающими требованиями к устройствам для измерения температуры в печах известные устройства не отвечают указанным условиям пребывания в печах при нагреве слябов толщиной 315 и 400 мм, а также условиям пребывания устройства во время нагрева заготовок в камерных печах до 20 часов. При этом выявлена недостаточная надежность измерения температуры слябов из-за толчков, вибрации и ударных нагрузок, действующих на слябы при их передвижении через толкательную печь или через печь с шагающими балками или подом. В результате возникла необходимость использования специализированных электронных измерительных устройств, обеспечивающих возможность их функционирования при температурах до 90°С.

В практике известны системы регистрации в металлургии температурных профилей в процессе нагрева заготовки, например системы температурных профилей фирмы DATAPAQ, применяемых с целью приближения производственного процесса в металлургических печах к идеальному процессу и соответственно обеспечения возможности получения заданного качества находящихся в печах изделий.

Каждая система регистрации температуры фирмы DATAPAQ включает устройство регистрации температуры, термозащитный кожух для предохранения устройства от воздействия высокой температуры, термоэлементы для замера температуры нагреваемого изделия, при этом термоэлементы соприкасаются с нагреваемым изделием и крепятся на нем вместе с устройством регистрации температуры изделия, причем изделие вместе с устройством регистрации температуры и термоэлементами совместно проходят печное пространство в условиях высоких температур, причем во время совместного прохождения через печь устройство регистрации запоминает значения измеренной температуры, а после выхода устройства регистрации из печи температурные данные устройства вводят в компьютер, который по программе производит их анализ и выдает рекомендации по оптимизации процесса с целью повышения качества продукции или минимизации расхода энергии [4].

Известно устройство для измерения температуры, включающее контейнер с открывающимся верхом, крышку контейнера, при этом контейнер выполнен с двойными стенками и имеет емкость с размещаемым в нем регистратором температуры, между стенками контейнера расположен теплоизоляционный материал, а в верхней части контейнера между его стенками расположены снизу вверх соответственно тканевый теплоизолирующий материал, нижний эластичный слой, верхний эластичный слой, два теплоизолирующих слоя и верхняя эластичная вставка [5].

Известен жаропрочный кожух устройства для контроля температуры печи и движущегося в ней изделия, содержащий слой низкотемпературной изоляции и последовательно расположенные слои высокотемпературной изоляции и огнеупорного материала, причем особенностью кожуха является то, что с целью повышения его теплоизоляционных свойств и уменьшения габаритов кожух снабжен водяной рубашкой толщиной 0,2-0,4 от общей толщины кожуха, соединенной с атмосферой и расположенной между слоями низкотемпературной изоляции, причем все слои установлены по отношению один к другому с зазором, равным 0,02-0,06 толщины кожуха [6].

Известен способ и устройство измерения температуры для печей, содержащее первый внутренний корпус с температурным регистратором в его полости, второй внешний корпус с зафиксированным вокруг него замкнутым огнеупорным водо-абсорбирующим слоем и термоизоляторы, расположенные в два слоя между внешним и внутренним корпусом, причем в корпусах и теплоизоляторе выполнены отверстия, в которых расположены электрические линии, соединяющие термодатчики с температурным регистратором [7].

Известен способ и устройство измерения температуры изделия в печи, при этом способ основан на совместном прохождении печного пространства защищенного с помощью изоляции измерительного прибора и нагреваемого изделия, а устройство для реализации способа содержит закрепляемые на изделии измерительные датчики, которые во время прохождения в печи запоминают значения измеренной температуры [8].

Известно устройство для измерения температуры нагрева слябов в металлургической нагревательной печи, содержащее установленный в корпусе регистратор температуры, соединенный с датчиками температуры, приборный контейнер, в котором расположен указанный корпус, испарители, в одном из которых расположен приборный контейнер, полость которого заполнена теплоизолирующим материалом, каждый испаритель выполнен с двойными замкнутыми стенками, между которыми образована замкнутая полость, заполненная водой, испарители расположены в замкнутой термозащитной оболочке, которая снаружи расположена в керамических матах, при этом патрубки испарителя расположены за пределами приборного контейнера и сообщены в рабочем положении устройства с полостью термозащитной оболочки, причем полость этой оболочки также заполнена термоизолирующим материалом, а датчики температуры расположены и зафиксированы в каналах слябов [9].

Это устройство предусматривает способ его использования, заключающийся в выполнении операций в следующей последовательности.

Выполняют в слябе на участках контроля температуры отверстия разной глубины и выполняют также на одном конце испытуемого сляба П-образное гнездо или вырез под измерительное устройство, включающее съемный измерительный прибор STOR и систему его теплоизоляции, расположенную в приборном контейнере устройства. Фиксируют в отверстиях сляба температурные зонды или термопары, выполняющие функции датчиков температуры в массиве сляба. Укладывают в указанное гнездо сляба теплоизолирующий мат. Фиксируют в рабочем положении в указанном гнезде на термоизолирующем мате приборный контейнер устройства. Наполняют оба испарителя водой. Оборачивают приборный контейнер концами термоизолирующего мата, который затем пропитывают водой. Устанавливают измерительный прибор STOR в приборном контейнере и соединяют температурные зонды с измерительным прибором. Заполняют пространство между измерительным устройством и внешними кромками приборного контейнера керамической ватой. Закрывают приборный контейнер его крышкой. Затем теплоизолируют приборный контейнер со стороны крышки теплоизолирующим матом из керамической ваты. Фиксируют маты проволокой для предотвращения их сползания с приборного контейнера во время движения устройства через печь [9].

Наиболее близким техническим решением, имеющим сходные признаки с описанным в данном описании устройством, и прототипом устройства является устройство для измерения температуры нагрева объекта в металлургических печах, содержащее установленные в корпусе электронный регистратор для измерения температуры, соединенный с расположенными в корпусе элементами питания и расположенными вне корпуса гибкими кабельными термоэлектрическими термометрами, которые являются температурными датчиками и закреплены в отверстиях объекта на разных уровнях, приборный контейнер с крышкой, в котором расположен корпус регистратора, первый испаритель с емкостью, в которой расположен приборный контейнер, и второй испаритель, закрывающий первый испаритель, причем каждый испаритель выполнен с двойными замкнутыми стенками, между которыми образована заполненная хладоагентом замкнутая полость, патрубки испарителей, один из которых предназначен для заливки в испаритель хладоагента, а другой патрубок - для выхода из испарителя воздуха и пара, расположенный вокруг испарителей внешний термоизолятор, вокруг которого навита жароупорная проволока, образующая каркас [9].

Прототипом способа является способ работы устройства для измерения температуры нагрева объекта в металлургических печах, содержащий выполнение в объекте отверстий разной глубины, размещение и фиксацию в отверстиях объекта температурных датчиков, заливку испарителей жидким хладоагентом, например водой, сборку устройства, во время которой регистратор располагают в приборном контейнере, который устанавливают в одном испарителе, термоизоляцию устройства, фиксацию его на объекте, перемещение устройства вместе с объектом в горячей печи и регистрацию температуры движущегося в печи объекта [9].

Представленные в качестве прототипа устройство и способ его работы не в полной мере отвечают требованиям надежности работы устройства и точности измерения температуры. Другим существенным недостатком данных технических решений является сравнительно большая трудоемкость сборки устройства и неудовлетворительное время выдержки устройства в горячей печи при измерении температуры объекта в случаях больших температур, что существенно ограничивает возможности использования устройства.

Техническим результатом устройства и способа его работы является повышение надежности работы устройства и точности измерения температуры. Другим техническим результатом является упрощение сборки устройства, повышение его термоустойчивости и расширение возможностей использования в печах с повышенной температурой.

Указанный результат получен устройством для измерения температуры нагрева объекта в металлургических печах, которое содержит установленный в корпусе электронный регистратор для измерения температуры, соединенный с расположенными в корпусе элементами питания и расположенными вне корпуса гибкими кабельными термоэлектрическими термометрами, рабочие спаи которых расположены в отверстиях объекта на разных уровнях, приборный контейнер с крышкой, в котором расположен корпус регистратора, первый испаритель с емкостью, в которой расположен приборный контейнер, и второй испаритель, закрывающий нижний испаритель, каждый испаритель выполнен с двойными замкнутыми стенками, между которыми образована заполненная хладоагентом замкнутая полость, патрубки испарителей для заливки в испаритель хладоагента и для выхода из испарителя воздуха и пара, расположенный вокруг испарителей внешний термоизолятор, вокруг которого навита жароупорная проволока, образующая каркас, при этом второй испаритель установлен над первым испарителем, емкость последнего обращена открытой частью вверх, второй испаритель установлен над первым испарителем, патрубки испарителей расположены за пределами каркаса и сообщены в рабочем положении устройства с горячей средой печи, во внутренней полости корпуса регистратора, вблизи регистратора, расположен термоаккумулятор, полость корпуса регистратора заполнена термоизолятором, фиксирующим регистратор, элементы питания и термоаккумулятор в корпусе регистратора, полости между стенками приборного контейнера и корпусом регистратора и между наружной стенкой нижнего испарителя и каркасом заполнены теплоизолятором, между внутренней стенкой нижнего испарителя и стенкой приборного контейнера образовано замкнутое воздушное пространство, в котором расположена упругая подвеска приборного контейнера.

Устройство включает выемку в боковой стенке приборного контейнера, образующую с закрытой крышкой контейнера окно, в котором расположены гибкие кабельные термоэлектрические термометры.

Устройство включает нижние пружины, связанные с внутренней стенкой нижнего испарителя и нижней стенкой приборного контейнера, и боковые пружины, которые связаны с боковыми стенками приборного контейнера и внутренними боковыми стенками нижнего испарителя, при этом пружины образуют упругую подвеску.

Устройство включает каналы в верхней части нижнего испарителя и во внешнем термоизоляторе, а также выполненное в каркасе отверстие, при этом продольные оси указанных каналов, отверстия и окна приборного контейнера совмещены и в них расположены гибкие кабельные термоэлектрические термометры.

Устройство содержит керамоволокнистый фетр, образующий замкнутую оболочку внешнего термоизолятора вокруг испарителей, теплоизолятор во внутренней полости корпуса регистратора выполнен из вспененного жаропрочного отвержденного материала, теплоизолятор в полости между стенками приборного контейнера и корпусом регистратора выполнен из базальтоволокнистой жаропрочной ваты.

Указанный результат получен также способом работы устройства для измерения температуры нагрева объекта в металлургических печах, содержащим выполнение в объекте отверстий разной глубины, размещение и фиксацию в отверстиях объекта температурных датчиков, заливку испарителей жидким хладоагентом, например водой, сборку устройства, для чего регистратор располагают в приборном контейнере, который устанавливают в емкости одного испарителя и закрывают его емкость вторым испарителем, затем термоизолируют испарители, после чего устройство фиксируют на объекте в рабочем положении, перемещают устройство вместе с объектом в горячей печи и регистрируют температуру движущегося в печи объекта, при этом во время сборки устройства сначала соединяют регистратор с гибкими кабельными термоэлектрическими термометрами и располагают корпус регистратора с гибкими кабельными термоэлектрическими термометрами в приборном контейнере, замораживают хладоагент в испарителях в минусовом температурном диапазоне -10°С ÷ -50°С, располагают первый испаритель емкостью вверх, в которой на упругой подвеске располагают и фиксируют приборный контейнер, далее сверху закрывают вторым испарителем первый испаритель и соединяют испарители между собой в один узел устройства, выдерживают собранный указанный узел в заданном интервале времени при естественной температуре и при этом отводят от регистратора тепло замороженными испарителями до выравнивания температур регистратора и приборного контейнера, одновременно с этим в указанном интервале времени термоизолируют испарители от внешней среды внешним теплоизолятором, затем устанавливают и фиксируют на объекте устройство с расположенным в корпусе и приборном контейнере охлаждаемым регистратором, устанавливают рабочие концы гибких термоэлектрических термометров, связанных с регистратором, в отверстия в объекте, вводят в горячую печь объект с охлаждаемым устройством и перемещают их в печи, причем при изменении минусовой температуры регистратора на плюсовую температуру и нагреве регистратора от него отводят тепло внутри корпуса, которое аккумулируют в корпусе термоаккумулятором, а при перемещении устройства и объекта в печи возникающие динамические нагрузки на корпусе регистратора гасят упругими колебаниями приборного контейнера относительно нижнего испарителя.

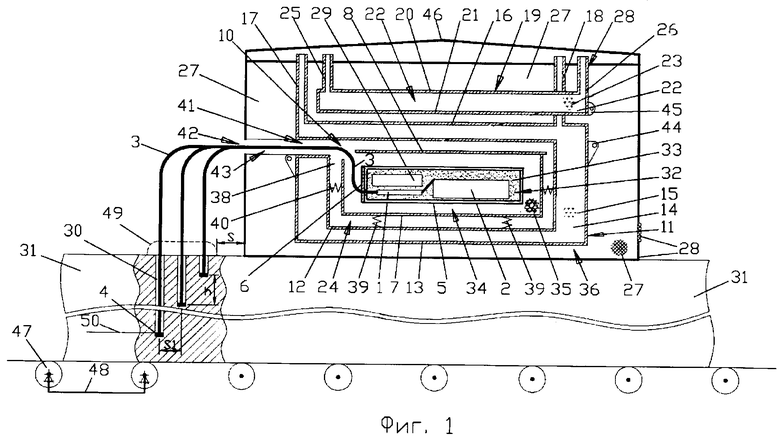

На фиг.1 показано схематическое изображение устройства для измерения температуры нагрева объекта в металлургической печи,

На фиг.2 - верхний испаритель,

На фиг.3 - крышка приборного контейнера,

На фиг.4 - приборный контейнер,

На фиг.5 - нижний испаритель.

Устройство для измерения температуры нагрева объекта содержит электронный регистратор 1 температуры (фиг.1), соединенный электрически с элементами 2 питания и с гибкими кабельными термоэлектрическими термометрами 3, которые выполняют функции температурных датчиков в данном конкретном примере исполнения устройства. Термометры 3 соединены с рабочими спаями 4 гибких кабельных термоэлектрических термометров 3. Регистратор 1 и элементы 2 питания установлены в вакуумном приборном корпусе-термосе 5 (далее «корпус 5»). Корпус 5 закрыт крышкой 6.

Корпус 5 имеет двойные стенки, которые условно показаны линиями. Между стенками корпуса 5 образован вакуум. Корпус 5 регистратора расположен в приборном термосе-контейнере 7 (далее «приборный контейнер»), закрытом крышкой 8 этого контейнера. В боковой стенке приборного контейнера 7 выполнена выемка 9 (фиг.4), образующая с закрытой крышкой 8 окно 10 (фиг.1), в котором расположены гибкие кабельные термоэлектрические термометры 3.

Приборный контейнер 7 установлен в первом нижнем испарителе 11 с двойными замкнутыми стенками 12 и 13, между которыми образована замкнутая полость 14, заполненная в рабочем положении устройства хладоагентом 15. В верхней стенке 16 нижнего испарителя 11 выполнены первый патрубок 17 для заливки в полость 14 испарителя 11 хладоагента 15 и второй патрубок 18 для выхода из этой полости воздуха при заливке в нее хладоагента, а также для выхода пара из полости 14 во время работы устройства.

Устройство включает установленный над первым нижним испарителем 11 второй верхний испаритель 19 с двойными замкнутыми стенками 20 и 21, между которыми образована замкнутая полость 22, заполненная хладоагентом 23. В качестве хладоагента могут быть использованы жидкие вещества, например вода, соляные и другие известные растворы, служащие для аккумуляции холода при замораживании.

В нижнем испарителе 19 выполнена внутренняя полость 24 (фиг.5) под приборный контейнер 7, установленный в этой полости (фиг.1). В верхней стенке 20 верхнего испарителя 19 выполнен первый патрубок 25 для заливки в полость 22 этого испарителя хладоагента 23 и второй патрубок 26 для выхода из полости 22 верхнего испарителя 19 воздуха во время заливки в нее хладоагента 23, а также для выхода пара из полости 22 во время работы устройства.

Испарители расположены в замкнутом внешнем термоизоляторе 27 в виде термозащитной оболочки, выполненной в данном примере исполнения из керамоволокнистого фетра, вокруг которого навита жароупорная проволока, образующая каркас 28. Упомянутые патрубки 17 и 18 нижнего испарителя 11 и патрубки 25 и 26 верхнего испарителя 19 расположены за пределами каркаса 28 и сообщены с окружающей горячей печной средой в рабочем положении устройства и с атмосферой в нерабочем положении устройства.

Устройство содержит термоаккумулятор 29, представляющий собой выполненный из свинца сплошной массивный элемент, установленный вблизи регистратора 1. В данном примере исполнения устройства термоаккумулятор установлен над регистратором 1.

Рабочие спаи 4 гибких кабельных термоэлектрических термометров 3 температуры расположены и зафиксированы в каналах 30 объекта 31. Объект представляет собой заготовку металла, предназначенную для ее обработки в металлургической печи.

Внутренняя полость 32 корпуса 5 регистратора заполнена теплоизолятором 33, выполненным в данном примере исполнения устройства из вспененного теплоустойчивого отвержденного материала, посредством которого регистратор 1 зафиксирован в корпусе 5 от перемещений. Данный материал введен в корпус 5 в полужидкой фазе.

Полость 34 приборного контейнера 7 заполнена теплоизолятором 35, представляющим собой в данном примере исполнения устройства базальтоволокнистую жаропрочную вату.

Полость 36 между наружной стенкой 12 нижнего испарителя 11 и каркасом 28 заполнена вышеупомянутым внешним теплоизолятором 27.

Крышка 8 (фиг.3) приборного контейнера 7 зафиксирована на его боковых стенках отбортовками 37.

Между внутренней стенкой 13 (фиг.1) нижнего испарителя 11 и стенкой приборного контейнера 7 образовано замкнутое воздушное пространство 38, в котором расположена подвеска приборного контейнера 7. Эта подвеска включает в данном примере исполнения устройства упругие нижние пружины сжатия 39, связанные с внутренней стенкой 12 нижнего испарителя 11 и нижней стенкой приборного контейнера 7, и боковые упругие пружины сжатия 40, связанные с боковыми стенками приборного контейнера 7 и внутренними боковыми стенками 12 нижнего испарителя 11.

В верхней части нижнего испарителя 11 выполнен канал 41 (фиг.5), в каркасе 28 выполнено отверстие 42 (фиг.1). Во внешнем термоизоляторе 27 выполнен канал 43. Продольные оси указанных каналов 41 и 43, отверстия 42 и расположенные в них ветви гибких кабельных термоэлектрических термометров 3 совмещены.

Нижний испаритель 11 выполнен с рукоятками 44 (фиг.1, 5), верхний испаритель 19 выполнен с рукоятками 45 (фиг.1, 2), устройство имеет проушину 46 (фиг.1), связанную с каркасом 28.

Объект 31 установлен, например, на приводных роликах 47, которые смонтированы на поду 48 печи. Устройство в данном примере его исполнения расположено на объекте 31 со смещением объекта на расстоянии s (фиг.1) от зоны 49 расположения рабочих спаев 4 устройства. Рабочие спаи 4 установлены на уровнях 50, расположенных по высоте объекта 31. По горизонтали рабочие спаи 4 расположены на расстоянии s1 друг от друга, а по вертикали рабочие спаи расположены на высоте h относительно друг друга. Эти расстояния могут быть постоянными или различными в зависимости от измеряемого температурного профиля объекта.

На фиг.5 показаны средства соединения испарителей, в частности, верхний испаритель 19 соединен с нижним испарителем 11 фиксаторами 51 нижнего испарителя 11, входящими в зацепление со скобами 52 (фиг.2) верхнего испарителя 19.

Работа устройства поясняется способом его работы.

Сначала выполняют в объекте 31 (фиг.1) отверстия 30 разной глубины, затем размещают и фиксируют в отверстиях объекта рабочие спаи 4 гибких кабельных термоэлектрических термометров 3.

В разобранном положении устройства заливают в полости нижнего и верхнего испарителей 11 и 19 жидкий хладоагент 15 и 23, например воду. При этом в качестве хладоагента в другом исполнении устройства в полости указанных испарителей заливают другие жидкие растворы, которые по своим свойствам могут отличатся друг от друга.

Далее производят сборку устройства. Регистратор 1 вместе с элементами электропитания 2, зафиксированными в корпусе 5 теплоизолятором 33, располагают в приборном контейнере 7, который устанавливают в емкости 24 первого нижнего испарителя 11, и закрывают емкость 24 вторым верхним испарителем 19. Термоизолируют испарители 11 и 19 термоизолятором 27. Далее устройство фиксируют на объекте 31 в рабочем положении и перемещают его вместе с объектом в горячей печи. Регистрируют температуру движущегося в печи объекта регистратором 1 путем фиксации измерительных электрических сигналов от гибких кабельных термоэлектрических термометров 3.

Особенностью способа является то, что во время сборки устройства сначала замораживают хладоагенты 15 и 23 в испарителях 11 и 19. После этого заморозку испарителей производят в минусовом температурном диапазоне -10°С ÷ -50°С. Затем соединяют регистратор 1 с гибкими кабельными термоэлектрическими термометрами 3 и располагают корпус 5 вместе с регистратором и гибкими кабельными термоэлектрическими термометрами в приборном контейнере 7. Затем располагают первый испаритель 11 емкостью 24 вверх, в которой на упругой подвеске, например на пружинах 39 и 40, располагают и фиксируют приборный контейнер 7. Далее сверху закрывают вторым испарителем 19 первый испаритель и соединяют испарители 11 и 19 в один узел устройства фиксаторами 51 (фиг.5), вводимыми в зацепление со скобами 52.

После заморозки испарителей выдерживают указанный узел устройства в заданном интервале времени при естественной температуре до состояния полного отвода от регистратора тепла замороженными испарителями и до состояния выравнивания температур регистратора и приборного контейнера и при этой выдержке одновременно в указанном интервале времени термоизолируют испарители от внешней среды внешним теплоизолятором 27 (матами), которые затем обматывают термоустойчивой проволокой, образующей каркас 28.

Устанавливают и фиксируют на объекте 31 устройство с расположенным в корпусе 5 и приборном контейнере 7 охлажденным регистратором 1. Устанавливают в отверстия 30 объекта 31 рабочие спаи 4, связанные с регистратором 1 гибкими термоэлектрическими термометрами 3. Вводят в горячую печь объект 31 с охлажденным устройством и перемещают их в печи, например, роликами 48.

В процессе прохождения пространства горячей печи происходит сначала нагрев наружной части измерительного устройства, затем нагрев испарителей 11 и 19, при этом хладоагенты 15 и 23 из испарителей испаряются по мере продвижения устройства в печи и его нагрева. Далее происходит нагрев приборного контейнера 7. Для исключения опасности перегрева регистратора 1 от него отводят тепло, образовавшееся внутри корпуса 5 регистратора. С этой целью тепло аккумулируют в корпусе 5 термоаккумулятором 29, который расположен в корпусе рядом с регистратором 1.

Отвод тепла от регистратора 1 согласно данному способу может быть произведен другим известным средством. При этом перегрев регистратора в определенном интервале времени, в течение которого регистратор работает в горячей печи, существенно уменьшается. Свинцовый массивный теплоемкий элемент, представленный в данном техническом решении в качестве термоаккумулятора 29, является элементом устройства, которое описано в качестве примера его исполнения. В другом исполнении устройства функции термоаккумулятора выполняет специальный охладитель, расположенный рядом с регистратором в корпусе 5.

При перемещении устройства и объекта в печи, возникающие динамические нагрузки на корпусе 5 регистратора 1 гасят упругими колебаниями приборного контейнера относительно нижнего испарителя 11. Гашение колебаний осуществляют пружинами 39 и 40 упругой подвески приборного контейнера. При этом ударные нагрузки на регистраторе 1 уменьшаются.

Уменьшение резких колебаний приборного контейнера, а также перегрева регистратора существенно стабилизирует температурные и динамические рабочие параметры, исключает недопустимые смещения гибких кабельных термоэлектрических термометров в соединении с регистратором.

Данный способ и устройство обеспечивают возможность его работы в горячей печи при температуре до 1600°С в течение 20 часов.

Источники информации

1. Блинов О.М., Беленький A.M., Бердышев В.Ф. Теплотехнические измерения и приборы, М., «Металлургия», 1993, с.288.

2. Яиато Т., Мукомбо М., Аримацу К. Новая техника температурных измерений в черной металлургии, «Сумитомо киндзоку», 1986, т.38, №4, с.365-373.

3. JP 55-69736, 08.11.1978.

4. Furnace Tracker Temperaturmessung bis 1800°С, DATAPAQ, 05.1999.

5. EP 1202014 A2, 02.05.2001.

6. SU 1364903 A1, 07.01.1988.

7. JP 2000-130961, 12.05.2000.

8. Журнал «Металлургическое производство и технология», №2, 2006, с.68, 70, 82.

9. Termal monitoring during slab reheating processes BARTEK, «Componenten und systeme GmbH», 1999, c.2-8 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕТР С ТЕРМОИЗОЛЯЦИЕЙ ДЛЯ БУТЫЛКИ | 2019 |

|

RU2700591C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ФИЗИОТЕРАПИИ | 1993 |

|

RU2084211C1 |

| ОПТИЧЕСКИЙ ПИРОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1981 |

|

SU1841078A1 |

| Кварцевый термометр | 1987 |

|

SU1550334A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ХОЛОДИЛЬНИК | 1999 |

|

RU2154781C1 |

| Термоаккумулятор транспортного средства | 2019 |

|

RU2706324C1 |

| СОЛНЕЧНЫЙ ЗОНД | 1994 |

|

RU2076832C1 |

| ТЕРМОТОННЕЛЬ ДЛЯ УПАКОВКИ ПРОДУКЦИИ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ И СПОСОБ УПАКОВКИ ПРОДУКЦИИ | 2011 |

|

RU2491214C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2170423C1 |

| ЛОТОК ДЛЯ ГЛАДИЛЬНОЙ МАШИНЫ | 1991 |

|

RU2023094C1 |

Изобретения относятся к области металлургии, к средствам контроля температурных режимов в камерных и проходных печах станов горячей прокатки металла, а также для контроля температуры в других известных горячих средах, имеющих температуру до 1600°С. Устройство содержит корпус, в котором расположен регистратор температуры, при этом корпус выполнен с двойными стенками, между которыми образован вакуум. С регистратором соединены термометры, расположенные вне корпуса. Последние расположены в отверстиях объекта на разных уровнях. Устройство имеет термос - приборный контейнер с крышкой, в котором расположен корпус регистратора, первый нижний испаритель с емкостью, в которой расположен приборный контейнер, и второй испаритель, закрывающий нижний испаритель. Предусмотрен способ работы устройства, включающий выполнение в объекте отверстий разной глубины, размещение и фиксацию в отверстиях объекта термометров с рабочими спаями, заливку испарителей жидким хладоагентом, например водой, сборку устройства, для чего регистратор располагают в приборном контейнере, который устанавливают в емкости одного испарителя и закрывают его емкость вторым испарителем, затем термоизолируют испарители, после чего устройство фиксируют на объекте в рабочем положении, перемещают устройство вместе с объектом в горячей печи и регистрируют температуру движущегося в печи объекта. Техническим результатом устройства и способа его работы является повышение надежности работы устройства и точности измерения температуры, а также упрощение сборки устройства, повышение его термоустойчивости и расширение возможностей использования в печах с повышенной температурой. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Устройство для измерения температуры нагрева объекта в металлургических печах, содержащее установленные в корпусе электронный регистратор для измерения температуры, соединенный с расположенными в корпусе элементами питания и расположенными вне корпуса кабельными термоэлектрическими термометрами, расположенными в отверстиях объекта на разных уровнях, приборный вакуумный контейнер-термос с крышкой, в котором расположен корпус регистратора, первый испаритель с емкостью, в которой расположен приборный контейнер, и второй испаритель, закрывающий нижний испаритель, каждый испаритель выполнен с двойными замкнутыми стенками, между которыми образована заполненная хладоагентом замкнутая полость, патрубки испарителей для заливки в испаритель хладоагента и для выхода из испарителя воздуха и пара, расположенный вокруг испарителей внешний термоизолятор, вокруг которого навита жароупорная проволока, образующая каркас, при этом второй испаритель установлен над первым испарителем, емкость последнего обращена открытой частью вверх, патрубки испарителей расположены за пределами каркаса и сообщены в рабочем положении устройства с горячей средой печи, во внутренней полости корпуса регистратора, вблизи регистратора расположен термоаккумулятор, полость корпуса регистратора заполнена термоизолятором, фиксирующим регистратор, элементы питания и термоаккумулятор в корпусе регистратора, полости между стенками приборного контейнера и корпусом регистратора, и между наружной стенкой нижнего испарителя и каркасом заполнены теплоизолятором, между внутренней стенкой нижнего испарителя и стенкой приборного контейнера образовано замкнутое воздушное пространство, в котором расположена упругая подвеска приборного контейнера.

2. Устройство по п.1 включает выемку в боковой стенке приборного контейнера, образующую с закрытой крышкой контейнера окно, в котором расположены гибкие кабельные термоэлектрические термометры.

3. Устройство по п.1 включает нижние пружины, связанные с внутренней стенкой нижнего испарителя и нижней стенкой приборного контейнера, и боковые пружины, которые связаны с боковыми стенками приборного контейнера и внутренними боковыми стенками нижнего испарителя, при этом пружины образуют упругую подвеску.

4. Устройство по п.1 включает каналы в верхней части нижнего испарителя и во внешнем термоизоляторе, а также выполненное в каркасе отверстие, при этом продольные оси указанных каналов, отверстия и окна приборного контейнера совмещены и в них расположены гибкие кабельные термоэлектрические термометры.

5. Устройство по п.1 содержит керамоволокнистый фетр, образующий замкнутую оболочку внешнего термоизолятора вокруг испарителей, теплоизолятор во внутренней полости корпуса регистратора выполнен из вспененного жаропрочного отвержденного материала, теплоизолятор в полости между стенками приборного контейнера и корпусом регистратора выполнен из базальтоволокнистой жаропрочной ваты.

6. Способ работы устройства для измерения температуры нагрева объекта в металлургических печах, содержащий выполнение в объекте отверстий разной глубины, размещение и фиксацию в отверстиях объекта температурных датчиков, заливку испарителей жидким хладоагентом, например водой, сборку устройства, для чего регистратор располагают в приборном контейнере, который устанавливают в емкости одного испарителя и закрывают его емкость вторым испарителем, затем термоизолируют испарители, после чего устройство фиксируют на объекте в рабочем положении, перемещают устройство вместе с объектом в горячей печи и регистрируют температуру движущегося в печи объекта, при этом во время сборки устройства сначала замораживают хладоагент в испарителях в минусовом температурном диапазоне (-10) ÷ (-50)°С, соединяют регистратор с гибкими кабельными термоэлектрическими термометрами и располагают корпус регистратора с гибкими кабельными термоэлектрическими термометрами в приборном контейнере, располагают первый испаритель емкостью вверх, в которой на упругой подвеске располагают и фиксируют приборный контейнер в емкости первого испарителя, далее сверху закрывают вторым испарителем первый испаритель и соединяют испарители между собой в один узел устройства, термоизолируют испарители от внешней среды внешним теплоизолятором, затем устанавливают и фиксируют на объекте устройство с расположенным в корпусе и приборном контейнере охлажденным регистратором, соединяют связанные с регистратором температурные датчики, вводят в горячую печь объект с охлажденным устройством и перемещают их в печи, причем при нагреве регистратора, от него отводят тепло внутри корпуса, которое аккумулируют в корпусе термоаккумулятором, а при перемещении устройства и объекта в печи, возникающие динамические нагрузки на корпусе регистратора гасят упругими колебаниями приборного контейнера относительно нижнего испарителя.

| Способ получения желатины | 1940 |

|

SU72061A1 |

| Жаропрочный кожух устройства для контроля температуры печи и движущегося в ней изделия | 1986 |

|

SU1364903A1 |

| Цифровой генератор синусоидальных сигналов | 1983 |

|

SU1202014A1 |

| Способ управления тепловым режимом печи и устройство для его осуществления | 1981 |

|

SU974083A1 |

| JP 2000130961 A, 12.05.2000. | |||

Авторы

Даты

2009-05-27—Публикация

2007-11-07—Подача