Изобретение относится к буровой технике, в частности к гидравлическим отклонителям с использованием клина-отклонителя. Оно может быть использовано многократно для прорезания «окна» в обсадной колонне и забуривании бокового ствола в скважину с использованием клина-отклонителя и узла опоры, закрепляемого на стенках скважины.

Известен отклонитель [1], состоящий из корпуса клина-отклонителя, имеющего верхнюю направляющую и нижнюю распорные части, соединенного с режущим инструментом в верхней части клина-отклонителя. Через режущий инструмент проходит высокого давления гибкий шланг. Направляющая часть клина-отклонителя выполнена наклонной в виде желоба. Вверху клина-отклонителя имеется ловильное гнездо для заведения в него крюка при извлечении из скважины клина и для проводки шланга внутрь клина. В распорной части клина-отклонителя имеется неразъемная камера, в которой находится подпружиненный полый поршень. Поршень сверху соединен с гибким шлангом резьбой и в него вставлен входной клапан с шариком. Между корпусом клина-отклонителя и корпусом поршня имеются уплотнения. Нижний торец входного клапана выполнен в форме раструба, в который заведен и закреплен на корпусе приводной стержень. Приводной стержень выполнен в виде сплошной втулки в форме усеченного конуса с выемкой - седлом для шарика. Приводной стержень своей нижней частью выходит из камеры в полость, где размещен рычажный механизм с фиксирующим элементом в виде стержня. Приводной стержень соединен с вертикальным рычагом шарнирно. Вертикальный рычаг закреплен на ведущем рычаге также шарнирно. В распорной части клина-отклонителя шарнирно закреплены в корпусе с одной стороны ведущий и ведомый рычаги, а с другой имеется паз продольный, в котором размещен зажимной стержень, соединенный с ведущим и ведомым рычагами шарнирно через проушины в нем. Вдоль тыльной стороны клина-отклонителя выполнен паз, в котором размещен стержень, выполняющий роль срезного элемента. Стержень закреплен в нижней части корпуса клина на срезном клапане. Срезной стержень имеет утолщение в верхнем торце, а в отверстии для крюка имеется паз для заведения срезного стержня крюком в него при извлечении отклонителя из скважины.

Несмотря на то, что отклонитель извлекаем и может быть использован повторно, конструкция и размещение срезной системы ненадежны в эксплуатации, т.к. не гарантируют своевременный разрыв срезного клапана и сброс давления жидкости в камере, что приведет к раскреплению клина и срыву процесса бурения. Поскольку отклонитель закреплен за счет рычажной системы зажимным элементом на стенке обсадной колонны, то несвоевременный срез (за счет деформации срезного стержня) стержня и разрыв клапана приведет к сбросу клина-отклонителя в скважину. Режущий инструмент при этом должен перекрыть собой доступ к последующей операции по прорезанию «окна» в обсадной колонне и зарезке бокового ствола в скважину на длительный срок, пока не извлекут всю компоновку из скважины. Конструкция сложна, как и взаимосвязь между элементами. В случае своевременного среза после извлечения отклонителя система срезания подлежит полному восстановлению, т.к. выходной клапан одноразовый. Многошарнирная система закрепления в рычажной системе ведет к тому, что возможно некачественное закрепление зажимного элемента на стенке обсадной колонны и возможен проворот клина и его отклонение. Тем более что корпус клина-отклонителя устанавливается и закрепляется на стенке обсадной колонны под углом к оси скважины. Наличие одного фиксирующего элемента в отклонителе не гарантирует прочного сцепления со стенкой обсадной колонны и не может удержать всю компоновку «навесу», т.к. под тяжестью устройства материал (сталь) стенки обсадной колонны будет деформироваться.

Известен отклонитель [2], содержащий направляющий клин, фрезу с приспособлением для подачи жидкости к клину, срезной болт, соединяющий фрезу с клином, анкерный пакер, узел соединения клина с анкерным пакером, сквозное отверстие для жидкости в направляющем клине и анкерном пакере. Направляющий клин имеет наклонную поверхность для перемещения фрезы. Анкерный пакер представляет собой агрегат, содержащий кожух, трубу со сквозным отверстием, в котором находится цилиндрической формы полый сердечник. Кожух соединен с верхним концом сердечника винтовой нарезкой. Имеется ведущий цилиндр, соединенный с верхним концом кожуха. Цилиндр ведущий имеет сквозное отверстие по центру и своим верхним концом соединен с трубой, на конце которой имеется клапан. Нижняя часть направляющего клина связана с пакерным агрегатом жестко кольцевым рукавом, болтом и соединительной (переходной) муфтой, навинченной на нижний конец направляющего клина. Рукав закреплен болтом. Нижний конец сердечника включает наружный уступ, являющийся опорой для анкерного пакера. Анкерный пакер имеет плашки, размещенные вкруговую над уступом. Клинья на пакере усиливают закрепление плашек в стенке обсадной колонны. Клинья закреплены срезными болтами. Верхний ряд плашек расположен под подвижной муфтой, которая обеспечивает закрепление сердечника и которая закреплена срезным болтом. Внутри кожуха имеется подвижный поршень, который скользит по стенке кожуха. Имеется и поршень в виде штанги, который перемещает подвижную пластинку под поршнем внутри кожуха. Поршень внутри кожуха под действием жидкости опускается на пластинку внутри трубы, пластинка перемещает муфту вниз, агрегат анкерного пакера фиксируется в заданном направлении.

Устройство в опорной части усложнено элементами и взаимосвязью элементов, а также большим количеством срезных болтов, что создает сложности при сборке его и эксплуатации и не гарантирует запланированное отсоединение деталей, скрепленных срезными болтами. Устройство анкерного пакера, представляющее сложно взаимосвязанную и многоэлементную систему, дорого в изготовлении. Случай несрабатывания какого-либо из элементов приведет к выходу из строя всей компоновки.

Известно устройство [3]. Устройство - клиновой отклонитель, включает направляющий клин с наклонной рабочей поверхностью, узел опоры. Узел опоры включает выдвижные распорные элементы в виде верхней и нижней плашек с зубьями на лицевой поверхности и наклонными поверхностями в виде паза на тыльной стороне. Узел опоры содержит полый корпус, который жестко соединен с направляющим клином. Направляющий клин-отклонитель с противоположной стороны рабочей поверхности имеет паз для размещения в последующем шланга высокого давления. В корпусе узла опоры размещен подвижный сплошной поршень, удерживаемый в корпусе срезной шпилькой. Поршень имеет наклонные поверхности под плашки, выполненные в виде выступов, соответствующих пазам плашек. Между корпусом узла опоры и поршнем размещены уплотнители. Верхняя часть направляющего клина закреплена с подвесным устройством срезным болтом. В нижней части клина-отклонителя имеется полость, которая выполнена замкнутой и связана со шлангом высокого давления посредством бокового отверстия в направляющем клине. Рабочая поверхность направляющего клина имеет вид желоба, который выполнен со стороны верхней плашки. Корпус узла опоры дополнительно имеет радиальное отверстие для обеспечения сброса давления жидкости в камере, образованной при перемещении сплошного поршня относительно клина, что служит показателем закрепления отклонителя на требуемом уровне в скважине. Радиальное отверстие расположено от верхнего торца поршня вниз на расстоянии S, зависящем от хода плашки в поперечном относительно оси отклонителя направлении h и угла наклона выступа на поверхности поршня α, определяемом по формуле: S=h/tgα.

Устройство отличается простотой конструкции деталей и их взаимодействия, но конструктивно отклонитель рассчитан на установку на забой, т.к. для закрепления на стенке обсадной колонны необходимо большее давление на плашки, чтобы удержать компоновку. Закрепление на стенке обсадной колонны отклонителя проблематично и в случае недостаточного давления жидкости на поршень. Нижняя торцевая часть полости корпуса отклонителя открыта и способна воспрепятствовать движению поршня вниз в случае засорения при установке на стенке обсадной колонны. В случае отклонения от рассчитанного внутреннего диаметра обсадной колонны (трубы) в месте или местах закрепления плашки или обеих плашек установка и закрепление на стенках обсадной колонны не будут реализованы. К тому же отклонитель неизвлекаем.

В качестве прототипа выбрано устройство [4], наиболее близкое по технической сущности и положительному эффекту к предлагаемому изобретению.

Гидравлический отклонитель, содержащий клин-отклонитель с наклонной рабочей поверхностью, выполненной в виде желоба, и узел опоры, включающий цилиндрический полый корпус с окнами для плашек, расположенный в упомянутом полом корпусе распорный элемент с наклонными поверхностями, на которых с возможностью перемещения размещены плашки, имеющие на лицевой поверхности зубья, а с тыльной стороны - паз, соответствующий Т-образному выступу на наклонной поверхности распорного элемента, гидравлическую камеру и гибкий шланг высокого давления для подачи жидкости в гидравлическую камеру. Он снабжен также размещенными между клином-отклонителем и цилиндрическим полым корпусом узла опоры переходником и пакерами, при этом распорный элемент имеет направляющую часть, выполненную внизу в виде поршня и переходящую в распорную часть, выполненную в виде правильной трехгранной усеченной суженной к низу пирамиды, ребра которой образованы наклонной поверхность и имеют выступы под плашки, зубья которых выполнены с наклоном вниз, а плашки радиально размещены в окнах, выполненных в нижней части цилиндрического полого корпуса узла опоры под углом 120° относительно друг друга, при этом в верхней части корпуса узла опоры выполнена кольцевая расточка и упор, образующие с цилиндрической поверхностью направляющей части распорного элемента гидравлическую камеру, которая связана с гибким шлангом посредством выполненных соответственно в переходнике и в направляющей части распорного элемента полостей, последняя из которых связана с гидравлической камерой через распределитель,выполненный в направляющей части в виде 3-х сквозных под углом 120° относительно друг друга отверстий, а корпус узла опоры установлен с возможностью перемещения вдоль направляющей части распорного элемента с одновременным изменением объема гидравлической камеры. На торце цилиндрического полого корпуса узла опоры одета заглушка, закрепленная резьбовым соединением с распорной частью распорного элемента. Между внутренней поверхностью полого цилиндрического корпуса узла опоры и внешней поверхностью распорного элемента установлены уплотнители.

Известное устройство является извлекаемым, обеспечивает независимость прочности закрепления устройства на стенках обсадной колонны от перепада размеров внутреннего диаметра обсадной колонны. Устройство конструктивно просто. Оно защищено от незапланированного перемещения корпуса узла опоры вдоль оси устройства за счет наличия заглушки с одной стороны и пакеров с другой стороны. Но это защита в статическом состоянии до закрепления устройства, а в процессе закрепления на стенках скважины - плашками. В процессе бурения появляются вибрации, изгибающие нагрузки, особенно в процессе бурения наклонных участков скважины, искривленных зонах его контакта с обсадными стенками скважины. В этих случаях недостаточны усилия закрепления корпуса узла опоры плашками. После установки на стенках обсадной колонны устройства и прекращения подачи жидкости под высоким давлением в гидравлическую камеру и закрепления плашек на стенках обсадной колонны, корпус узла опоры, закрепленный с возможностью перемещения вдоль оси, находится под давлением пакеров сверху. Поэтому в случае появления значительных вибраций в устройстве и, соответственно, в узле опоры или незапланированного увеличения нагрузки может произойти незапланированное перемещение направляюще-распорного элемента вверх. В результате произойдет преждевременное раскрепление плашек от стенок обсадной колонны, сопровождаемое срывом процесса бурения на длительное время.

Задачей изобретения является повышение надежности закрепления устройства на стенках обсадной колонны, работы бурильной установки в процессе прорезания «окон» или направленного бурения скважин в нестандартных или быстроменяющихся условиях работы режущего инструмента при сохранении извлекаемости устройства без разрушения его после завершения бурильных работ.

Технический результат изобретения достигается тем, что известный гидравлический отклонитель, содержащий клин-отклонитель с наклонной рабочей поверхностью и узел опоры, включающий цилиндрический полый корпус с окнами для плашек, направляюще-распорный элемент, имеющий направляющую часть, выполненную в виде поршня, которая переходит непрерывно в распорную часть, выполненную в виде правильной трехгранной усеченной суженой к низу пирамиды, ребра которой образованы наклонной поверхностью и имеют выступы под плашки, зубья которых выполнены на лицевой стороне с наклоном вниз, имеющий плашки, радиально размещенные в окнах, выполненные в нижней части цилиндрического полого корпуса узла опоры под углом 120° относительно друг друга, с тыльной стороны плашки имеют паз, соответствующий Т-образному выступу на наклонной поверхности распорной части направляюще-распорного элемента, а также имеющий в верхней части корпуса узла опоры гидравлическую камеру, гибкий шланг высокого давления для подачи жидкости в гидравлическую камеру, между клином-отклонителем и цилиндрическим полым корпусом узла опоры размещены переходник и пакеры, гидравлическая камера связана с гибким шлангом посредством выполненных соответственно в переходнике и в направляющей части направляюще-распорного элемента полостей, последняя из которых связана с гидравлической камерой через распределитель, выполненный в направляющей части в виде 3-х сквозных под углом 120° относительно друг друга радиальных отверстий, корпус узла опоры установлен с возможностью перемещения вдоль направляющей части направляюще-распорного элемента с изменением при этом объема гидравлической камеры, на торце цилиндрического полого корпуса узла опоры одета заглушка, закрепленная резьбовым соединением с распорной частью направляюще-распорного элемента, между внутренней поверхностью полого корпуса узла опоры и внешней поверхностью направляюще-распорного элемента установлены уплотнители, гидравлическая камера образована кольцевой расточкой внутренней поверхности в верхней части корпуса узла опоры и внешней Т-образной поверхностью направляющей части направляюще-распорного элемента, согласно изобретению в гидравлической камере размещен запорный узел, который включает полую втулку-стакан, запорный корпус с распорным элементом, кольцевой упор со стержнями на нем и подпружиненный шар, в корпусе узла опоры, во втулке-стакане и в запорном корпусе имеется гладкое радиальное сквозное отверстие, в котором находится срезной болт, жестко соединяющий их, вдоль внутренней поверхности запорного корпуса выполнены продольные пазы, а между пазами - фигурная расточка, выполненная в радиальном и осевом направлениях, при этом радиальная часть выполнена сквозной и ступенчатой: с внешней стороны запорного корпуса расточка имеет форму продолговатого паза с закругленными торцевыми углами, который переходит в расточку цилиндрической формы на внутренней поверхности, осевая часть фигурной расточки находится под цилиндрической радиальной расточкой в виде глухого отверстия, в котором размещена пружина с шаром на ней, в радиальную часть продольного паза с закругленными торцевыми углами свободной посадкой вставлен распорный элемент, имеющий форму, соответствующую этому продолговатому пазу, с рабочей наклонной контактной с подпружиненным шаром поверхностью расширенной частью вверх, контактирующая с шаром рабочая поверхность имеет непрерывную коническую поверхность, выполненную с радиусом кривизны R3. В нижней части R3 больше суммы радиусов направляющей части направляюще-распорного элемента R1 и удвоенного радиуса подпружиненного шара R2, т.е.

R1+2R2<R3,

где R1 - радиус цилиндрической направляющей части направляюще-распорного элемента;

R2 - радиус подпружиненного шара;

R3 - радиус кривизны в нижней части конической рабочей поверхности распорного элемента.

В верхней части R3 имеет радиус кривизны, равный сумме радиусов, т.е R1+2R2=R3. Когда имеется контактная поверхность переменного сечения, т.е. коническая поверхность в нижней части переходит к выпуклой поверхности в верхней части, то радиус кривизны выпуклой поверхности в точке контакта с шаром равен или меньше суммы радиусов цилиндрической направляющей направляюще-распорного элемента и удвоенного радиуса подпружиненного шара, т.е. R1+2R2≥R3. Над запорным корпусом размещен кольцевой упор со стержнями, которые находятся в контакте с верхней торцевой частью распорного элемента, сквозные радиальные отверстия в распределителе выполнены на уровне полости гидравлической камеры, свободной от нижней составляющей запорного узла.

Заявляемое устройство отличается от прототипа наличием дополнительного запорного узла, размещенного в верхней части корпуса узла опоры - в гидравлической камере. В прототипе гидравлическая камера служит для создания высокого давления на корпус, который должен перемещаться вверх, перемещая плашки на распорной части неподвижного направляюще-распорного элемента, что приводит в дальнейшем к закреплению этих плашек на стенках обсадной колонны. Узел опоры при этом должен обеспечить прочную опору клину-отклонителю как при установке устройства, так и на весь период работы режущего инструмента при прорезании окна и забуривании ствола в скважину. В прототипе узел опоры снабжен запорным узлом, включающим плашки, неподвижную распорную часть направляюще-распорного элемента и перемещающийся корпус узла опоры. В условиях наклонного бурения, наличии твердых, каменистых пород бурение сопровождается вибрацией, увеличением крутящего момента режущего инструмента, увеличением нагрузки на клин-отклонитель и узел опоры устройства. В данных условиях бурение скважины с использованием гидравлического отклонителя-прототипа возможно незапланированное перемещение вверх направляюще-распорного элемента, а затем и корпуса узла опоры в нижнее положение, раскрепление плашек и, следовательно, устройства от стенок обсадной колонны. В предлагаемом же изобретении в гидравлической камере выполнен запорный узел, который гарантирует «нейтральное» положение элементов узла в момент установки устройства (закрепления узла опоры на стенках обсадной колонны) и функционирование только в момент попытки незапланированного смещения направляюще-распорного элемента, перемещения плашек в «окна» корпуса узла опоры, а затем и самого корпуса узла опоры в процессе бурения, и при извлечении устройства на поверхность после завершения бурения. В предлагаемом изобретении гидравлика, кроме выполнения известной функции, способствует сохранению «нейтрального» положения запорного узла, т.е. не принимает участие, когда запорный узел функционирует как «шаровой замок». Для этого сквозные радиальные отверстия в распределителе в направляющей части направляюще-распорного элемента выполнены на уровне полости гидравлической камеры, свободной от нижней части составляющей запорного узла, а в запорном корпусе имеются продольные пазы. Жидкость в период поступления в гидравлическую камеру, кроме того что позволяет переместить корпус узла опоры вверх относительно направляюще-распорного элемента, проникает сверху по продольным пазам запорного корпуса вниз, оказывая «нейтрализующее» за счет давящего вниз действия на подпружиненный шар, не позволяя тем самым реализоваться «шаровому замку» несвоевременно. Подпружиненный шар размещен в запорном корпусе между наклонной контактной поверхностью распорного элемента и цилиндрической поверхностью направляющей части направляюще-распорного элемента. Размещен он в нижней части полого запорного корпуса, имеющего осевое глухое отверстие, в котором удерживается пружина и сам шар на ней. Глухое отверстие является как-бы продолжением радиальной цилиндрической формы фигурной расточки в осевом направлении. Распорный элемент свободной посадкой вставлен в радиальный паз с внешней стороны поверхности запорного корпуса, а его рабочая контактирующая с подпружиненным шаром поверхность находится в цилиндрической радиальной части фигурного сквозного отверстия. Когда процесс бурения скважины сопровождается, например, повышенными нагрузками на направляюще-распорный элемент, что может привести к незапланированному перемещению его вверх, а затем и на весь узел опоры, то распорный элемент выполняется с непрерывной конической наклонной контактной поверхностью с обеспечением постоянства свободного проскальзывания подпружиненного шара в нижней части запорного корпуса, т.е когда R1+2R2<R3, радиус кривизны конической поверхности распорного элемента R3 больше суммы радиусов цилиндрической формы направляющей части направляюще-распорного элемента R1 и 2-х радиусов подпружиненного шара R2, находящегося в запорном корпусе, обеспечивая проскальзывание шара в исходном состоянии и в момент установки узла опоры на стенках скважины без заклинивания между контактными с ним поверхностями. При условии, когда в нижней конусной части соблюдается R1+2R2=R3 или R1+2R2>R3 образуется несвоевременно «шаровой замок» уже в момент перемещения корпуса узла опоры вверх, т.е в период установления и закрепления отклонителя на стенках скважины. При этом верхняя коническая часть рабочей поверхности, контактирующая с подпружиненным шаром, для предотвращения незапланированного перемещения вверх направляюще-распорного элемента выполнена с учетом соблюдения условия R1+2R2=R3. Таким образом, радиус кривизны конической рабочей поверхности распорного элемента на этом участке контакта, чтобы предотвратить незапланированное перемещение устройства, должен быть равным сумме 2-х радиусов шара и радиуса цилиндрической формы направляющей части направляюще-распорного элемента, что обеспечивает прочную связь между поверхностями контакта в результате перемещения в этом случае шара с нижней на верхнюю часть конуса. При R1+2R2>R3 произойдет деформирование шара и конической поверхности распорного элемента, а при R1+2R2<R3 не реализуется эффект «шарового замка», т.е. не произойдет заклинивание шара между контактирующими поверхностями в момент незапланированного перемещения вверх направляюще-распорного элемента, что, в свою очередь, приведет к раскреплению плашек от стенок обсадной колонны и возвращению корпуса узла опоры в исходное положение. Таким образом, коническая рабочая поверхность распорного элемента с радиусом кривизны, равным сумме радиусов цилиндрической формы направляющей части направляюще-распорного элемента (R1) и удвоенного радиуса шара (2R2), обеспечивает за счет адгезионной составляющей контакта соприкасающихся поверхностей прочный «шаровой замок» без деформации контактирующих поверхностей и соответственно недопущение незапланированного перемещения вверх направляюще-распорного элемента. Это, в свою очередь, позволяет гарантировать бесперебойную работу бурильной компоновки при прочной связи узла опоры со стенками скважины. Для условий бурения скважины, сопровождающихся вибрацией и угрозой открепления от стенок скважины плашек, а затем и узла опоры за счет перемещения вверх направляюще-распорного элемента, контактирующего с подпружиненным шаром, поверхность распорного элемента выполнена переменного сечения. В нижней части такая рабочая поверхность выполнена в виде наклонной конической поверхности, а верхняя часть выполнена вогнутой с радиусом кривизны поверхности в месте контакта с подпружиненным шаром равным R1+2R2=R3, R3 равен сумме радиусов R1 - радиуса цилиндра направляющей части направляюще-распорного элемента узла опоры, и 2R2 - удвоенного радиуса подпружиненного шара. Тогда достигается достаточный уровень адгезионной прочности соприкасающихся поверхностей, т.е. достаточный для получения эффекта прочного запорного замка («шарового замка») в момент незапланированного перемещения под действием вибрации направляюще-распорного элемента вверх. В случае повышенного уровня вибрации и нагрузок на бурильную компоновку в процессе бурения выполняется вогнутая рабочая часть поверхности распорного элемента с соблюдением следующей зависимости ее от выбранного размера подпружиненного шара и радиуса цилиндра направляющей части направляюще-распорного элемента: R1+2R2>R3 с тем, чтобы в момент незапланированного перемещения элементов узла опоры запорный узел реализовал заклинивание подпружиненного шара между контактирующими с ним поверхностями не только за счет адгезии контактных поверхностей, но и их деформации в пределах упругого контакта, обеспечив таким образом надежный «шаровой замок» на весь период бурения скважины при любых неблагоприятных условиях работы устройства. За счет этого предлагаемое изобретение повышает работоспособность и многократность использования его. Наличие же втулки-стакана в запорном узле обеспечивает сохранность корпуса узла опоры от деформации в момент срезания болтов при извлечении устройства и улучшает сборочно-разборочные операции устройства, так же как и кольцевой упор со стержнями. За счет предложенных конструктивных вариантов решения элементов запорного узла, их взаимосвязи исключается и незапланированное разрушение срезных болтов, соединяющих корпус узла опоры с запорным корпусом через втулку-стакан.

По сравнению с другими техническими решениями того же назначения выявлено, что известен запорный узел (узел фиксации), содержащий стержень с шаровым замком, установленным на штоке с возможностью взаимодействия с конусом. Шаровой замок (шар размещен в канавке и упирается в коническую торцевую поверхность (а.с. №870656, М Е21В 7/08 от 28.05.79 г.)). Известный шаровой замок нельзя использовать в предлагаемом изобретении, т.к. он срабатывает только от гидравлики до начала закрепления клина-отклонителя в скважине, прижимая подпружиненный конус, чтобы удержать в корпусе плашки, а когда клин-отклонитель установлен на заданную глубину в скважине, под давлением жидкости шар смещается и подпружиненный конус давит на плашки, которые упираются в стенку скважины и закрепляют клин-отклонитель в ней, что невозможно осуществить в предлагаемом изобретении. В предлагаемом же изобретении закреплены плашки на стенках обсадной колонны гидравликой без участия шарового замка. Коническая поверхность распорного элемента контактирует вначале с подпружиненным шаром без зажимного эффекта шара, шар свободно размещен в цилиндрической формы радиальной фигурной расточке в периоды спуска, установки, закрепления отклонителя на стенках обсадной колонны, когда действует гидравлика и в процессе бурения. Запорный узел начинает функционировать как «шаровой замок» в моменты незапланированного перемещения вверх направляюще-распорного элемента узла опоры предлагаемого устройства, на что не рассчитано известное техническое решение.

На основании сравнительных данных заявляемое изобретение имеет «новизну», «изобретательский уровень», является техническим решением. Изобретение промышленно применимо, т.к. пройдя испытания в реальных условиях эксплуатации показало, что оно удовлетворяет техническим нормам изготовления и эксплуатации, показало хорошие результаты при решении поставленной задачи. Предполагается внедрение устройства на буровых Пермского края и других объектах по РФ, использующих гидравлические отклонители.

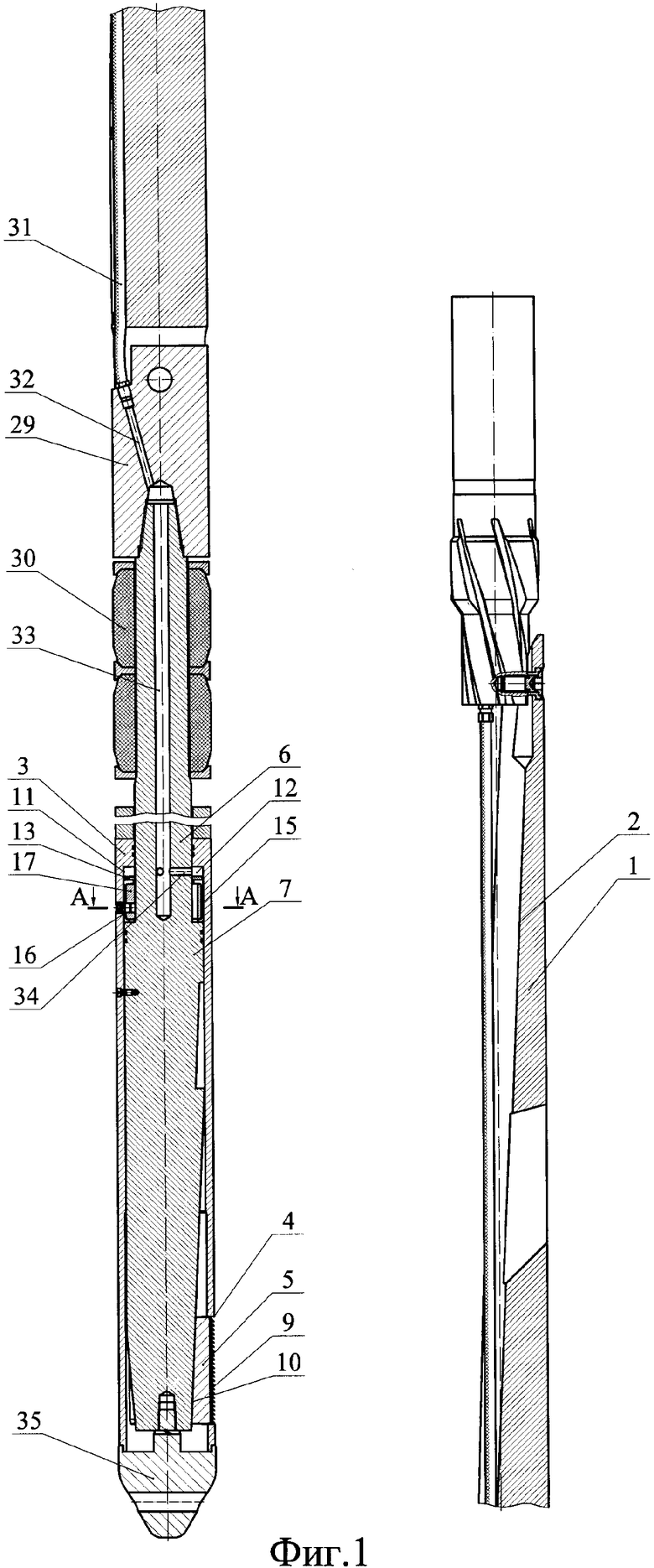

На фиг.1 схематично представлен общий вид гидравлического отклонителя, в разрезе.

На фиг.2 показан запорный узел устройства в гидравлической камере, в разрезе.

На фиг.3 - сечение А-А фиг.1.

На фиг.4 представлен корпус запорного узла в аксонометрии.

На фиг.5а показана схема контакта соприкасающихся с подпружиненным шаром поверхностей на фиг.4 в нижней части распорного элемента запорного узла, в разрезе.

На фиг.5б показана схема контакта соприкасающихся с подпружиненным шаром поверхностей на фиг.4 в верхней части распорного элемента запорного узла в момент незапланированного перемещения вверх направляюще-распорного элемента узла опоры, в разрезе.

На фиг.6а представлен распорный элемент запорного узла с рабочей поверхностью в виде конуса в нижней части и выпуклой - в верхней части, в разрезе.

На фиг.6б показана схема контакта соприкасающихся с подпружиненным шаром поверхностей фиг.6а в момент незапланированного перемещения вверх направляюще-распорного элемента в верхней части распорного элемента запорного узла (на фиг.6а).

Гидравлический отклонитель (фиг.1) содержит клин-отклонитель 1 с наклонной рабочей поверхностью 2. Устройство имеет узел опоры, состоящий из корпуса 3, который имеет «окна» 4 под плашки и размещенные в них плашки 5, направляюще-распорный элемент, который имеет направляющую 6 Т-образной формы горизонтальной составляющей вниз и распорную 7 часть, представляющую собой в сечении правильную трехгранную усеченную пирамиду, суженую к низу. Ребра пирамиды являются наклонными поверхностями в виде выступов Т-образной формы. Плашки 5 закреплены на выступах 8 распорной части 7 направляюще-распорного элемента, размещенного в корпусе 3. Плашки имеют зубья на лицевой поверхности 9 и паз 10 на поверхности с тыльной стороны. В верхней части корпуса 3 на внутренней поверхности выполнена кольцевая расточка 11, являясь одной из образующих поверхностей гидравлической камеры 12. Другой образующей поверхностью гидравлической камеры является цилиндрическая поверхность направляющей части 6 направляюще-распорного элемента. В гидравлической камере 12 имеется запорный узел (фиг.2), содержащий кольцевой упор 13 со стержнями 14, жестко закрепленными в упоре перпендикулярно, полую втулку-стакан 15 с гладкими радиальными отверстиями 16 (фиг.3), в полой втулке-стакане 15 установлен полый запорный корпус 17 цилиндрической формы. На внутренней поверхности запорного корпуса имеются продольные пазы 18, а между ними - фигурная радиально-осевая расточка (фиг.4). В радиальном направлении расточка выполнена сквозной ступенчатой. С внешней стороны расточка выполнена в виде продольного паза 19 с закругленными углами, переходящей в радиальную расточку цилиндрической формы 20 к внутренней поверхности. Фигурная расточка в осевом направлении (осевая часть) выполнена под радиальной цилиндрической частью расточки в виде глухого отверстия 21, в котором размещена пружина 22 с шаром 23. В продольном пазе фигурной расточки 19 размещен свободной посадкой распорный элемент 24 (фиг.4). Распорный элемент имеет непрерывную наклонную конусную 25 поверхность (фиг.5а и 5б) или переменного сечения: снизу - конусную 26, переходящую в выпуклую 27 вверху (фиг.6а и 6б). В корпусе узла опоры 3 и запорном корпусе 17 выполнены гладкие сквозные отверстия 16 для срезного болта 28, жестко закрепляющего между собой полый корпус узла опоры, полую втулку-стакан и полый запорный корпус. Между клином-отклонителем 1 и полым корпусом узла опоры 3 размещены переходник 29 и пакеры 30 (фиг.1). Гидравлическая камера связана с гибким шлангом 31 высокого давления для подачи в нее жидкости через полости 32 и 33, выполненные соответственно в переходнике и в направляющей части 6 направляюще-распорного элемента. В направляющей части 6 направляюще-распорного элемента имеется распределитель в виде сквозных отверстий 34, выполненных на уровне части полости гидравлической камеры, свободной от нижней составляющей запорного узла, и напротив размещения на внутренней поверхности полого запорного корпуса 17 продольных пазов 18. Нижняя торцевая часть стержня 14 кольцевого упора 13 контактирует с упором с распорным элементом 24 в его верхней части, защищая распорный элемент от проворота.

Устройство работает следующим образом.

Отклонитель на колонне бурильных труб спускают в скважину на заданную глубину, т.е. до места закрепления узла опоры на стенках обсадной колонны. Включают насос (не показан), подают жидкость через режущий инструмент по гибкому шлангу 28, размещенному вдоль клина-отклонителя 1 с противоположной стороны наклонной поверхности 2 его, к переходнику 29, в котором имеется полость 32. Далее жидкость под высоким давлением проходит по полости 33, попадает к распределителю, выполненному в виде сквозных отверстий 34 под углом 120° относительно друг друга. Из распределителя жидкость устремляемся в гидравлическую камеру 12, образованную кольцевой расточкой 11 внутренней поверхности корпуса 3 и цилиндрической поверхностью направляющей части 6 направляюще-распорного элемента. Сквозные отверстия 34 выполнены на уровне верхней части полости гидравлической камеры, свободной от элементов нижней части запорного узла для того, чтобы избежать перекрытия поступающей жидкости запорным элементом в камеру 12. Сквозные отверстия 34 распределителя размещены еще и таким образом относительно запорного корпуса 17, что жидкость, поступая в верхнюю часть гидравлической камеры, затем беспрепятственно попадает и в нижнюю часть через продольные пазы 18, выполненные в запорном корпусе 17. За счет этого обеспечивается равномерное распределение высокого давления жидкости в объеме камеры 12. Жидкость под давлением перемещает корпус узла опоры вверх вдоль направляюще-распорного элемента совместно с запорным узлом, т.к. его элементы в его нижней части жестко закреплены друг с другом срезным болтом 28 в гладких радиальных отверстиях 16. При этом подпружиненный шар 22, 23 находится в запорном корпусе в контакте с нижней частью рабочей поверхности распорного элемента запорного узла и цилиндрической поверхностью направляющей части направляюще-распорного элемента узла опоры с соблюдением условий контакта R1+2R2<R3 для обеспечения его «нейтрального» положения как запорного элемента на весь период установки и закрепления узла опоры на стенках скважины. Распределитель подает жидкость в гидравлическую камеру под давлением и тем самым обеспечивает подъем корпуса узла опоры вверх. Одновременно давление жидкости, проникающей и в радиальную цилиндрическую часть фигурной радиально-осевой расточки сверху, усиливает нейтральное положение подпружиненного шара как запорного элемента. Корпус узла опоры перемещает плашки по наклонной поверхности распорной части направляюще-распорного элемента. Выдвигаясь из «окон» плашки врезаются в стенки обсадной колонны. Пакеры, деформируясь под действием корпуса узла опоры на них, усиливают плотность и прочность закрепления отклонителя - узла опоры и клина-отклонителя на стенках скважины или обсадной колонны. Пакеры при этом герметизируют зазор между отклонителем и стенками скважины или обсадной колонны. Уплотнители увеличивают степень герметизации корпуса узла опоры. После завершения операции по закреплению отклонителя на стенках обсадной колонны (о чем свидетельствует стабилизация уровня жидкости в гидравлической камере) шланг высокого давления срезают. Таким образом, «нейтрализующее» действие на подпружиненный шар в период установки и закрепления плашками отклонителя на стенках обсадной колонны исключает возможность в это время незапланированного торможения движения корпуса узла опоры вверх относительно направляюще-распорного элемента узла опоры. Разгружают колонну труб, срезая болт, соединяющий режущий инструмент с клином-отклонителем. Режущий инструмент перемещается по наклонной поверхности клина-отклонителя вниз, фрезеруя стенку обсадной колонны. В процессе бурения в результате отклонений в режиме работы бурильной компоновки (за счет, например, повышения вибрации, перегрузки и т.д.) может происходить незапланированное смещение элементов отклонителя относительно друг друга, приводящее, в конечном счете, к раскреплению узла опоры от стенок обсадной колонны и прекращению бурения. При незапланированном перемещении (смещении) вверх направляюще-распорного элемента узла опоры подпружиненный шар перемещается в верхнюю конусную или выпуклую часть рабочей поверхности распорного элемента запорного корпуса и прочно зажимается между этой поверхностью и контактирующей перемещающейся цилиндрической направляющей частью направляюще-распорного элемента узла опоры. За счет того что в верхней части контактирующая с подпружиненным шаром поверхность распорного элемента в месте контакта выполнена с учетом достижения условий равенства R1+2R2=R3, то независимо от профиля поверхности (коническая поверхность или выпуклая) произойдет заклинивание подпружиненного шара в этом месте (точечное - при выпуклой, где R2 - радиус большого круга, или в плоскости контакта поверхностей - при конической поверхности клина распорного элемента, где R3 - радиус конуса клина этой поверхности). С той разницей, что при выполнении выпуклой поверхности в верхней части распорного элемента обеспечивается заклинивание не только за счет адгезии контактирующих поверхностей, но и деформации их (R1+2R2>R3), необходимой для особенно тяжелых условий работы бурильной установки с несколькими факторами риска, приводящими к смещению (перемещению) элементов узла опоры. В результате заклинивания подпружиненного шара образуется прочная связь с направляюще-распорным элементом и его перемещение в результате «шарового замка» предотвращается. Отклонитель в этих сложных условиях продолжает работать. По окончании бурения возвращают режущий инструмент на поверхность и извлекают отклонитель из скважины. Для этого крюком зацепляют за верх клина-отклонителя и прикладывают усилие вверх, необходимое для разрушения срезных болтов в запорном узле, а затем выхода из заклинивания подпружиненного шара. Затем прикладывают усилие, необходимое для выхода из зацепления плашек со стенками обсадной колонны. Пакеры, стремясь восстановить форму, оказывают на корпус давление вниз и перемещают корпус узла опоры вниз к заглушке вместе с плашками по выступам в исходное положение. Отклонитель освобождают от зацепления со стенками. Зубья плашек, выполненные с наклоном вниз, способствуют более легкому ослаблению связи со стенками обсадной колонны при приложении усилий вверх. Отклонитель вновь готов к работе.

В предлагаемом устройстве клин-отклонитель, корпус узла опоры и направляюще-опорный элемент выполнены из стали У7 (ГОСТ 1439-90), но возможно выполнение и из стали 40. Срезной болт выполнен из стали, выбранной исходя из усилий среза. Кольцевые расточки, пазы, наклонные поверхности клина-отклонителя и распорного элемента и плашки выполнены фрезерованием. Уплотнители выполнены в виде колец из резины. Пакеры выполнены из упругого материала типа резины с техническими требованиями по ГОСТ 6365-74. Элементы запорного узла, размещенные в гидравлической камере, выполнены: втулка-стакан из стали 40Х, а запорный корпус из стали 45, в качестве подпружиненного шара использована подшипниковая сталь ШХ15.

Распорный элемент запорного узла выполнен в форме, соответствующей форме радиальной расточки в виде продольного паза с закругленными торцевыми углами. Формообразование и радиус кривизны рабочей - контактирующей с подпружиненным шаром, поверхности зависит от радиусов подпружиненного шара и цилиндра - направляющей части направляюще-распорного элемента узла опоры. При выполнении радиуса кривизны конической поверхности распорного элемента больше суммы радиуса кривизны цилиндра -направляющей части направляюще-распорного элемента узла опоры и удвоенного радиуса шара, т.е R3>R1+2R2), учитывается образование зазора между поверхностями распорного элемента и шара за счет высоты шероховатостей на них.

По сравнению с прототипом предлагаемое изобретение имеет следующие преимущества.

Предлагаемый отклонитель имеет двойную запорную систему в узле опоры, т.е. усилена фиксация узла опоры на стенках обсадной колонны. Усилие фиксации осуществляется за счет последовательного закрепляющего действия: вначале плашками устройство фиксируется на стенках скважины или обсадной колонне, а затем в процессе бурения запорный узел, находящийся в контакте с корпусом узла опоры и направляюще-распорным элементом, обеспечивает дополнительную фиксацию отклонителя в целом и узла опоры в частности, но только в момент незапланированного перемещения вверх направляюще-распорного элемента, т.е. перемещения, которое может привести к откреплению «первичного» фиксатора отклонителя - плашек, а затем узла опоры и аварии устройства (сброс в скважину открепленного отклонителя). Таким образом, предлагаемое изобретение позволяет повысить работоспособность бурильной установки за счет предотвращения незапланированного перемещения элементов узла опоры относительно друг друга. Точнее не перемещения даже, а «попытки к смещению», т.к. запорный узел функционирует как «узел быстрого реагирования» на нежелательные изменения условий бурения в процессе бурения (вибрация, перегрузки, например, связанные с изменением состава породы, повышение сопротивления породы, оказываемое режущему инструменту и т.д.), предотвращая аварийную ситуацию. Наличие в устройстве двойной фиксации - для заданного и незапланированного режима бурения не усложняет способ извлечения отклонителя из скважины после окончания бурильных работ. Извлечение отклонителя из скважины для повторного использования не нарушает целостность элементов его (кроме срезного болта, который без труда заменяется).

1. Патент США №6755248, МПК Е21В 7/08 от 02.10.03 (аналог).

2. Патент США №4397355, МПК Е21В 7/08 от 08.09.83 (аналог).

3. Патент РФ №2148695, МПК Е21В 7/08 от 30.04.98 (аналог).

4. Патент РФ №2311522, МПК Е21 В 7/08 19.05.06 (прототип).

5. А.С. №870656, МПК Е21В 7/08 от 28.05.79 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТКЛОНИТЕЛЬ | 2012 |

|

RU2502857C1 |

| УСТРОЙСТВО ЯКОРНОЕ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ТРИ ВАРИАНТА) | 2014 |

|

RU2563470C1 |

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2006 |

|

RU2311522C1 |

| КЛИНОВОЙ ОТКЛОНИТЕЛЬ | 2019 |

|

RU2730077C1 |

| КЛИНОВОЙ ОТКЛОНИТЕЛЬ | 1999 |

|

RU2166058C2 |

| КОМПОНОВКА ИНСТРУМЕНТОВ ДЛЯ ПРОРЕЗКИ БОКОВОГО "ОКНА" В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2008 |

|

RU2370626C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2011 |

|

RU2481452C2 |

| КОМПОНОВКА ИНСТРУМЕНТОВ ДЛЯ ПРОРЕЗКИ БОКОВОГО "ОКНА" В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ И СПОСОБ АЗИМУТАЛЬНОЙ ОРИЕНТАЦИИ И КРЕПЛЕНИЯ КЛИНА-ОТКЛОНИТЕЛЯ | 2009 |

|

RU2410525C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2016 |

|

RU2641150C1 |

| КЛИНОВОЙ ОТКЛОНИТЕЛЬ | 2009 |

|

RU2400614C1 |

Изобретение относится к буровой технике, в частности к гидравлическим отклонителям. Может быть использовано для прорезания «окна» в стенке обсадной колонны после предварительного закрепления в скважине узла опоры устройства. Содержит клин-отклонитель с наклонной рабочей поверхностью и узел опоры, включающий цилиндрический полый корпус с окнами для плашек, направляюще-распорный элемент, имеющий направляющую часть, которая переходит непрерывно в распорную часть, ребра которой имеют выступы под плашки. Плашки имеют паз, соответствующий Т-образному выступу на наклонной поверхности распорной части направляюще-распорного элемента. В верхней части корпуса узла опоры кольцевой расточкой внутренней его поверхности образована гидравлическая камера, в которой размещен запорный узел, включающий полую втулку-стакан, запорный корпус с распорным элементом, кольцевой упор со стержнями на нем и подпружиненный шар. Контактирующая с шаром рабочая поверхность имеет или непрерывную коническую поверхность, или поверхность переменного сечения - коническую поверхность в нижней части с переходом к выпуклой поверхности в верхней части. Радиус кривизны выпуклой поверхности в точке контакта с шаром равен или меньше суммы радиусов цилиндрической направляющей части направляюще-распорного элемента и удвоенного радиуса подпружиненного шара. Обеспечивает за счет адгезионной составляющей контакта соприкасающихся поверхностей прочный «шаровой замок» и не допускает незапланированного перемещения вверх направляюще-распорного элемента, повышая, таким образом, надежность закрепления устройства на стенках обсадной колонны. 8 ил.

Гидравлический отклонитель, содержащий клин-отклонитель с наклонной рабочей поверхностью и узел опоры, включающий цилиндрический полый корпус с окнами для плашек, направляюще-распорный элемент, имеющий направляющую часть, выполненную в виде поршня, которая переходит непрерывно в распорную часть, выполненную в виде правильной трехгранной усеченной суженной к низу пирамиды, ребра которой образованы наклонной поверхностью и имеют выступы под плашки, зубья которых выполнены на лицевой стороне с наклоном вниз, плашки радиально размещены в окнах, выполненных в нижней части цилиндрического полого корпуса узла опоры под углом 120° относительно друг друга, с тыльной стороны плашки имеют паз, соответствующий Т-образному выступу на наклонной поверхности распорной части направляюще-распорного элемента, а также имеющий в верхней части корпуса узла опоры гидравлическую камеру, гибкий шланг высокого давления для подачи жидкости в гидравлическую камеру, между клином-отклонителем и цилиндрическим полым корпусом узла опоры размещены переходник и пакеры, гидравлическая камера связана с гибким шлангом посредством выполненных соответственно в переходнике и в направляющей части направляюще-распорного элемента полостей, последняя из которых связана с гидравлической камерой через распределитель, выполненный в направляющей части в виде 3-х сквозных под углом 120° относительно друг друга радиальных отверстий, корпус узла опоры установлен с возможностью перемещения вдоль направляющей части направляюще-распорного элемента с изменением при этом объема гидравлической камеры, на торце цилиндрического полого корпуса узла опоры одета заглушка, закрепленная резьбовым соединением с распорной частью направляюще-распорного элемента, между внутренней поверхностью полого корпуса узла опоры и внешней поверхностью направляюще-распорного элемента установлены уплотнители, гидравлическая камера образована кольцевой расточкой внутренней поверхности в верхней части корпуса узла опоры и внешней Т-образной поверхностью направляющей части направляюще-распорного элемента, отличающийся тем, что в гидравлической камере размещен запорный узел, который включает полую втулку-стакан, запорный корпус с распорным элементом, кольцевой упор со стержнями на нем и подпружиненный шар, в корпусе узла опоры, во втулке-стакане и запорном корпусе имеется гладкое радиальное сквозное отверстие, в котором находится срезной болт, жестко соединяющий их, вдоль внутренней поверхности запорного корпуса выполнены продольные пазы, а между пазами - фигурная расточка, выполненная в радиальном и осевом направлении, при этом радиальная часть выполнена сквозной и ступенчатой: с внешней стороны запорного корпуса расточка имеет форму продолговатого паза с закругленными торцевыми углами, который переходит в расточку цилиндрической формы на внутренней поверхности, осевая часть фигурной расточки находится под цилиндрической радиальной расточкой в виде глухого отверстия, в котором размещена пружина с шаром на ней, в радиальную часть продолговатого паза с закругленными торцевыми углами свободной посадкой вставлен распорный элемент, имеющий форму, соответствующую этому продолговатому пазу, с рабочей наклонной контактной с подпружиненным шаром поверхностью расширенной частью вверх, контактирующая с шаром рабочая поверхность имеет или непрерывную коническую поверхность, выполненную с радиусом кривизны R3 в нижней части, большим суммы радиусов направляющей части направляюще-распорного элемента R1 и удвоенного радиуса подпружиненного шара 2R2:R1+2R2<R3 и R1+2R2=R3 - в верхней части, или имеет поверхность переменного сечения - коническую поверхность в нижней части: R1+2R2<R3 с переходом к выпуклой поверхности - в верхней части, радиус кривизны выпуклой поверхности в точке контакта с шаром равен или меньше суммы радиусов цилиндрической направляющей части направляюще-распорного элемента R1 и удвоенного радиуса подпружиненного шара 2R2:R1+2R2≥R3, над запорным корпусом размещен кольцевой упор со стержнями, которые находятся в контакте с верхней торцевой частью распорного элемента, сквозные радиальные отверстия в распределителе выполнены на уровне полости гидравлической камеры, свободной от нижней составляющей запорного узла.

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2006 |

|

RU2311522C1 |

| Стационарный отклоняющий клин | 1979 |

|

SU870656A1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2148695C1 |

| КЛИНОВОЙ ОТКЛОНИТЕЛЬ | 1999 |

|

RU2166058C2 |

| US 4397355 А, 09.08.1983. | |||

Авторы

Даты

2009-07-10—Публикация

2008-02-19—Подача