Область техники, к которой относится изобретение

В общем настоящее изобретение относится к нефтепромысловому бурению, а более конкретно к автономным буровым установкам и дистанционно управляемым буровым роботам, используемым для бурения буровых скважин.

Предпосылки создания изобретения

При нефтепромысловых работах, бурении в породе необходимы мощность и силы относительно больших уровней, которые обычно создаются в буровой установке путем приложения крутящего момента и осевой силы посредством бурильной колонны к буровому долоту. Нижняя часть бурильной колонны в вертикальной скважине включает в себя (снизу вверх) буровое долото, переводник долота, стабилизаторы, удлинители, утяжеленную бурильную трубу, ясы и переходники для различных форм резьбы. Компоновка низа бурильной колонны, в дальнейшем называемая КНБК, создает силу, показатель которой называют «нагрузкой на долото», для разрушения породы и предоставления бурильщику возможности регулирования направления скважины. При обычном бурении КНБК спускают в ствол скважины, используя соединенные бурильные трубы или гибкие насосно-компрессорные трубы. Часто КНБК включает в себя забойный гидравлический двигатель, оборудование для измерений и направленного бурения, приборы для измерений в процессе бурения, приборы для каротажа в процессе бурения и другие специализированные устройства. Простая КНБК, состоящая из бурового долота, различных переходников и утяжеленных бурильных труб, является относительно недорогой, стоящей несколько сотен тысяч долларов США, тогда как сложная КНБК стоит в десять или более раз дороже по сравнению с этой величиной.

Секция бурового долота компоновки низа бурильной колонны используется для раздробления или срезания породы. При проходке буровое долото может повреждаться и должно заменяться. Большая часть буровых долот действует путем соскабливания или разрушения породы или обоими способами обычно в ходе непрерывного кругового перемещения при осуществлении процесса, известного как вращательное бурение. Во время вращательного бурения обломки выбуренной породы удаляются буровыми растворами, циркулирующими через буровое долото и поднимающимися по стволу скважины на поверхность.

Использование для прохождения ствола скважины гибких насосно-компрессорных труб совместно с забойными гидравлическими двигателями для вращения бурового долота является другим видом бурения, которое осуществляется быстро по сравнению с использованием буровой установки с соединенными трубами. При использовании гибких насосно-компрессорных труб исключается время, затрачиваемое на наращивание, необходимое при вращательном бурении. Бурение забойным двигателем на гибких трубах является рентабельным при нескольких применениях, таких как бурение узких скважин, работа на площадках, где существенной является небольшая площадь, занимаемая буровой установкой, или при повторном вводе оборудования в скважины для подземных ремонтных работ.

При многих бурильных работах требуется управление направлением бурения для расположения скважины в пласте по линии конкретной траектории. Управление направлением бурения, также называемое «направленным бурением», осуществляют, используя компоновки низа бурильной колонны специальных конфигураций, инструменты для измерения траектории ствола скважины в трехмерном пространстве, линии связи для передачи данных измерений, полученных в забое скважины, на поверхность, забойные гидравлические двигатели, специальные компоненты КНБК и буровые долота. Оператор направленного бурения может использовать параметры бурения, такие как нагрузка на долото и частота вращения для отклонения долота от оси существующего ствола скважины. С другой стороны, в некоторых случаях, таких как бурение в крутопадающих пластах или непредсказуемое отклонение при обычных бурильных работах, технологии направленного бурения могут быть использованы для гарантии бурения скважины в вертикальном направлении.

Управление направлением бурения наиболее часто осуществляют путем использования изгиба вблизи долота в забойном гидравлическом двигателе. Когда вся бурильная колонна не вращается, изгиб направляет долото в направлении, отличном от оси ствола скважины. При прокачивании бурового раствора через забойный гидравлический двигатель долото вращается, хотя сама бурильная колонна не вращается, что обеспечивает возможность бурения одним долотом в направлении, по которому оно ориентировано. После того как заданное направление ствола скважины достигается, новое направление может затем сохраняться при вращении всей бурильной колонны, в том числе изогнутой секции, так что бурение буровым долотом не осуществляется в направлении вне намеченной оси ствола скважины, а вместо этого долото совершает колебания по кругу, приводя это направление в совмещение с существующим стволом скважины. Как хорошо известно специалистам в данной области техники, для бурового долота существует тенденция отклоняться от заданного направления бурения, причем это явление известно как «отклонение бурового долота». Отклонение бурового долота является результатом процесса резания, силы тяжести и вращения бурового долота, а также нерегулярностей пробуриваемого пласта. Желательно исключить или по меньшей мере минимизировать отклонение бурового долота, чтобы гарантировать протекание процесса бурения в заданном направлении. Хотя обычно отклонение бурового долота является нежелательным, при отклонении бурового долота, которое является управляемым, можно получать намеренное и благоприятное отклонение от установленного направления бурения.

В большинстве случаев буровые скважины являются почти вертикальными и не особенно глубокими. В таких скважинах на стандартных направляющих кабелях каротажные приборы и другое оборудование могут быть доставлены на заданную глубину. Однако дефицит нефти привел к необходимости разведки пластов, которые являются более трудными для достижения. Поэтому с постоянно растущей частотой буровые скважины становятся чрезвычайно глубокими и имеющими большие углы наклона. Долгие годы буровое долото и буровое оборудование транспортируют в ствол скважины на бурильных трубах и гибких насосно-компрессорных трубах. После достижения оборудованием необходимого места в скважине оно должно выполнять сложные задачи, которые часто необходимо контролировать и управлять ими в реальном времени с установки для бурения на поверхности вдали от ствола скважины.

Желательно иметь альтернативные транспортные средства, пригодные для исследования более глубоких скважин и скважин, пробуренных в более сложных горно-геологических условиях. Одним таким средством могут быть автономные буровые роботы, которые не соединяются с наземным оборудованием путем использования бурильных труб, гибких насосно-компрессорных труб или других средств.

В случае разработки буровых роботов, в которых используются обычные технологии вращательного бурения, буровые роботы должны быть способны поддерживать реактивный крутящий момент и осевую нагрузку. Если буровые роботы не могут уравновешивать реактивный крутящий момент, буровые роботы начинают вращаться в стволе скважины, вследствие чего снижается эффективность операции бурения. Проектирование бурового робота, который уравновешивает реактивный крутящий момент, является еще более трудным в случае скважины с небольшим стволом скважины. Низкая скорость проходки буровым роботом в стволе скважины будет сопровождаться пониженным крутящим моментом на буровом роботе. Однако при более высоких скоростях проходки, например, с использованием той же самой частоты вращения, какая используется в обычных способах бурения, можно ожидать, что крутящий момент будет проблемой для робота.

Установка для регулирования крутящего момента во время бурения буровой скважины описана в патенте США №5845721 на имя Robert Charles Southard, раскрывающем трубчатую бурильную колонну с двигателем для создания усилия вращения. Установка включает в себя внутренний буровой механизм, связанный с приводом, и внешний буровой механизм, концентрически расположенный вокруг внутреннего бурового механизма. Установка также включает в себя систему планетарной передачи, выполненную с передачей создаваемого вращения от двигателя к внешнему буровому механизму. Вал, проходящий от двигателя, при работе соединен с внутренним буровым механизмом, и вал имеет множество шпоночных канавок вала, образованных для взаимодействия с системой планетарной передачи. Вследствие особой конфигурации системы планетарной передачи внутренний и внешний буровые механизмы вращаются в противоположных направлениях. Внутреннее и внешнее буровые долота имеют фиксированное передаточное отношение, вследствие чего вращение внутреннего и внешнего буровых долот происходит при постоянной относительной скорости.

Буровая установка раскрыта в публикации патентной заявки США № 2004/0011558 А1, поданной Sigmund Stokka, раскрывающей способ ввода инструментов или измерительного оборудования или приборов в подземную формацию или в другой твердый материал посредством буровой установки, при этом материал отделяется при вращении бурового долота, и после этого освобожденный материал продвигается или прокачивается мимо буровой установки или через нее. Этот способ включает в себя демпфирование реактивного крутящего момента, создаваемого вращающим моментом инерции бурового долота, путем чередования направления вращения бурового долота.

Из приведенного выше специалистам в данной области техники должно быть очевидно, что имеется необходимость в дистанционно управляемом буровом роботе, способном пробурить буровую скважину или боковой отвод от существующей буровой скважины на нефтепромысле и исключать или регулировать реактивный крутящий момент и осевую нагрузку, прикладываемую к прикрепленному буровому модулю. Кроме того, имеется необходимость в усовершенствованном способе для исключения, снижения или регулирования реактивного крутящего момента от бурового долота к роботу. Более того, имеется необходимость в усовершенствованном способе для регулирования отклонения бурового долота, обусловленного реактивным крутящим моментом от бурового долота, или для гарантии управляемого бурения прямо вперед с использованием механического геостационарного источника или для ориентации операции бурения в новом направлении.

Сущность изобретения

Настоящим изобретением предоставляется усовершенствование в области бурильных работ на нефтяном месторождении, при которых буровые устройства, такие как дистанционно управляемые буровые роботы, развертывают для бурения буровой скважины и регулируют реактивный крутящий момент, тем самым предотвращая нежелательное вращение бурового оборудования и происходящего в результате падения скорости проходки. Успешная или неудачная работа бурового робота может зависеть от возможности исключения реактивного крутящего момента от бурового модуля бурового робота. Кроме того, с буровой установки согласно изобретению регулируется реактивный крутящий момент с целью управления бурильными работами для достижения заданных траекторий буровой скважины. Более того, при практических применениях для бурения в условиях, которые включают в себя использование гибких насосно-компрессорных труб, например при применениях с использованием скважинного кривого переводника для направления бурения, реактивным крутящим моментом от бурового долота может создаваться вращение скважинного кривого переводника, который используется для направления бурения. Настоящее изобретение может быть использовано при таких применениях для исключения или регулирования реактивного крутящего момента с целью повышения стабильности направленного бурения.

Согласно одному осуществлению изобретения с буровой установки регулируется крутящий момент бурового долота во время операции бурения.

Такая буровая установка для регулирования крутящего момента бурового долота во время операции бурения скважины содержит толкающий модуль, обеспечивающий осевую нагрузку, буровой модуль, содержащий буровое долото, разделенное на внешнее буровое долото и внутреннее буровое долото, соединенные с силовым узлом для приведения в движение внутреннего и внешнего буровых долот в противоположных направлениях одновременно, и вращающееся соединение, соединенное с толкающим модулем и буровым модулем и содержащее кодовый датчик угла поворота, предназначенный для определения угла относительного поворота между толкающим модулем и буровым модулем, при этом буровой модуль способен принимать осевое давление от толкающего модуля и сигналов с кодового датчика угла поворота, являющихся показателем угла относительного поворота между буровым модулем и толкающим модулем, и управляющий модуль, соединенный с силовым узлом и предназначенный для регулирования относительной скорости вращения внутреннего и внешнего бурового долот.

Установка может дополнительно содержать линейный привод, для обеспечения осевого перемещения внутреннего бурового долота относительно внешнего бурового долота в ответ на сигналы, принимаемые с кодового датчика угла поворота.

Установка может быть выполнена таким образом, что осевое перемещение внутреннего бурового долота относительно внешнего бурового долота создает изменение в распределении нагрузки между внутренним буровым долотом и внешним буровым долотом для корректировки эффективного крутящего момента буровых долот.

Угловое положение при повороте бурового модуля относительно толкающего модуля может использоваться для корректировки распределения нагрузки на долото между внутренним буровым долотом и внешним буровым долотом.

Угловое положение при повороте бурового модуля относительно толкающего модуля может использоваться для корректировки частоты вращения внутреннего бурового долота и/или внешнего бурового долота.

Управляющий модуль может содержать средство для связи с наземной установкой для управления бурением и обработки данных и обработки углового положения бурового модуля относительно толкающего модуля для корректировки крутящего момента, относящегося к буровым долотам.

Согласно другому варианту буровая установка для регулирования отклонения бурового долота во время бурения скважины с целью направления операции бурения содержит цилиндрическое буровое долото, разделенное на внутреннее буровое долото и внешнее буровое долото, при этом внутреннее буровое долото расположено внутри внешнего бурового долота, силовой узел, для независимого управления внутренним и внешним буровыми долотами, буровой модуль для контроля расхода бурового раствора и нагрузки на внешнее буровое долото и внутреннее буровое долото и управляющий модуль, соединенный с силовым узлом и предназначенный для приема от наземной установки для управления бурением и обработки данных результирующего вектора, вычисленного по составляющим векторам, сравнения результирующего вектора с заданным вектором, соответствующим заданному направлению бурения, определения по меньшей мере одной поправки для по меньшей мере одного составляющего вектора, необходимого, чтобы изменения результирующего вектора для получения заданного вектора, и корректировки параметров бурения, соответствующих силе, соответствующей скорректированному по меньшей мере одному составляющему вектору.

Управляющий модуль может передавать параметры направления внешнего бурового долота и внутреннего бурового долота в наземную установку для управления бурением и обработки данных.

Управляющий модуль может принимать поправки к параметрам бурения от наземной установки для управления бурением и обработки данных.

Управляющий модуль, обрабатывающий поправки к параметрам бурения, принимаемые от наземной установки для управления бурением и обработки данных, может дополнительно содержать средство для корректировки силы, относящейся к вращению внутреннего бурового долота и внешнего бурового долота, и в ответ на это регулирования отклонения бурового долота.

Согласно настоящему изобретению создан способ эксплуатации буровой установки, имеющей толкающий модуль и буровой модуль со множеством буровых долот, содержащий следующие этапы:

вращение первого бурового долота в первом направлении с первой окружной скоростью;

вращение второго бурового долота во втором направлении, противоположном первому направлению, со второй окружной скоростью;

создание осевого давления на буровой модуль от толкающего модуля;

определение относительного вращения между буровым модулем и толкающим модулем;

корректировка по меньшей мере одной из первой окружной скорости и второй окружной скорости в ответ на обнаружение относительного вращения между буровым модулем и толкающим модулем.

При определении относительного вращения между буровым модулем и толкающим модулем можно получать относительное вращение с кодового датчика угла поворота.

Можно осуществлять уменьшение окружной скорости второго бурового долота при указании относительного вращения на превышение крутящего момента на втором буровом долоте крутящего момента на первом буровом долоте.

Можно осуществлять увеличение окружной скорости второго бурового долота при указании относительного вращения на превышение крутящего момента на первом буровом долоте крутящего момента на втором буровом долоте.

При окружной скорости второго бурового долота менее минимального значения можно осуществлять введение в аварийный режим, в котором одно буровое долото удерживают неподвижным, а другое буровое долото вращают и перемещают в осевом направлении относительно неподвижного бурового долота.

Первое и второе буровое долото могут попеременно удерживаться неподвижным в то время как другое буровое долото перемещают в осевом направлении.

При окружной скорости второго бурового долота менее минимального значения можно осуществлять введение в аварийный режим, в котором одно буровое долото удерживают неподвижным, а другое буровое долото вращают и перемещают в осевом направлении относительно неподвижного бурового долота.

Способ может дополнительно включать определение относительного крутящего момента на первом и втором буровом долоте, определение траектории бурового модуля, определение разности между заданной траекторией и определенной траекториями, определение относительного крутящего момента, необходимого для получения заданной траектории, на основании определенных траектории и относительного крутящего момента, корректировку окружной скорости первого или второго бурового долота для получения относительного крутящего момента, необходимого для получения заданной траектории.

Способ может дополнительно включать определение векторов сил, создаваемых крутящим моментом на первом и втором буровом долоте, определение действительного результирующего вектора, сравнение заданного результирующего вектора с действительным результирующим вектором, корректировку силы бурения до получения заданного результирующего вектора при несогласовании заданного результирующего вектора с действительным результирующим вектором.

При корректировке сил бурения можно выполнять стадию, выбираемую из корректировки окружной скорости первого бурового долота, корректировки окружной скорости второго бурового долота, корректировки осевой зависимости между первым и вторым буровыми долотами.

Другие аспекты и преимущества настоящего изобретения станут очевидными из нижеследующего подробного описания при уяснении его в сочетании с сопровождающими чертежами, иллюстрирующими только для примера принципы изобретения.

Краткое описание чертежей

На чертежах показано следующее:

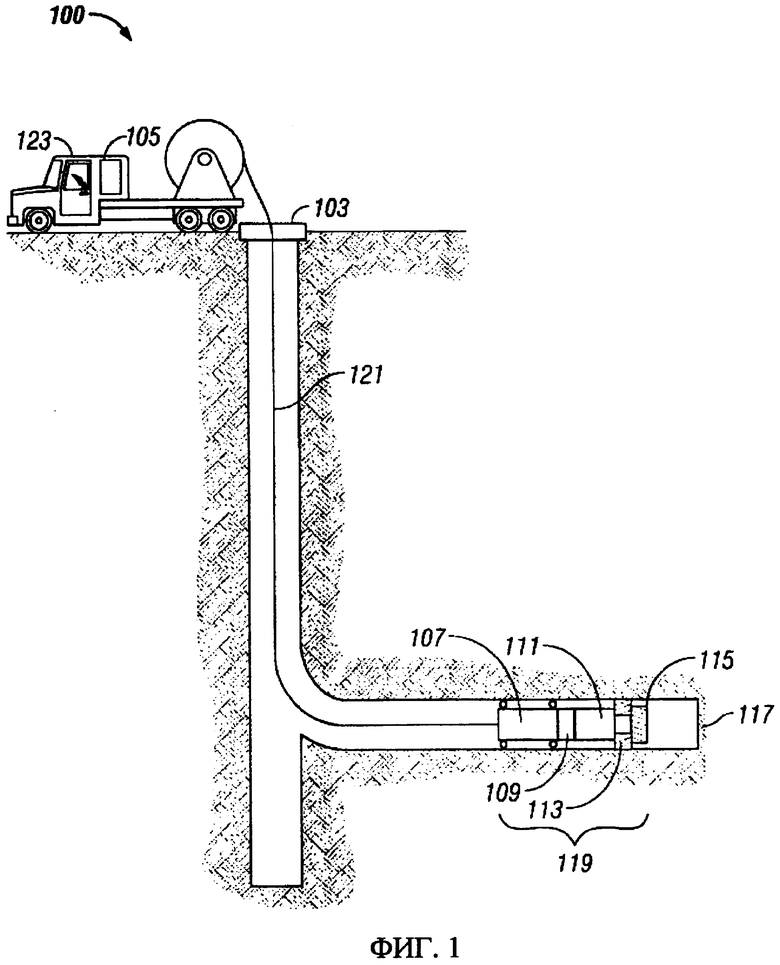

фигура 1 изображает схематический вид варианта осуществления изобретения, имеющего буровой робот с установкой для бурения буровой скважины;

фигура 2 - детализированный вид толкающего модуля согласно одному осуществлению, соединенного с использованием вращающегося соединения с буровым модулем, показанным на фигуре 1;

фигура 3А - детализированный боковой разрез осуществления изобретения, имеющего вращающееся соединение, включенное в буровой модуль бурового робота, показанного на фигуре 2, при этом осевой толкатель бурового модуля находится в отведенном положении;

фигура 3В - детализированный боковой разрез бурового модуля, но отличающийся от разреза, показанного на фигуре 3А, тем, что осевым толкателем бурового модуля внутреннее буровое долото продвинуто вперед от внешнего бурового долота;

фигура 4А - поперечный разрез по А-А бурового модуля, показанного на фигуре 3А;

фигура 4В - поперечный разрез по В-В бурового модуля, показанного на фигуре 3А;

фигура 5А - перспективный вид бурового робота, показанного на фигуре 2, при этом толкающий модуль и буровой модуль выровнены по повороту, что указывает на бурение ствола скважины прямо вперед;

фигура 5В - перспективный вид бурового робота, показанного на фигуре 2, при этом толкающий модуль и буровой модуль не выровнены по повороту, что указывает на то, что буровой модуль вращается относительно толкающего модуля;

фигура 6А - векторную диаграмму, иллюстрирующую пример баланса векторных сил, используемых для бурения прямолинейного ствола скважины;

фигура 6В - векторную диаграмму, иллюстрирующую пример несбалансированных векторных сил, которые создают результирующее векторное отклонение от траектории бурения прямо вперед;

фигура 7 - блок-схему последовательности операций варианта способа согласно одному осуществлению настоящего изобретения с использованием прибора анализа углового положения бурового модуля для регулирования или исключения реактивного крутящего момента;

фигура 8 - блок-схему последовательности операций примера способа с использованием прибора анализа направления бурового долота для регулирования относительного крутящего момента на двух концентрических буровых долотах путем поддержания частоты вращения одного двигателя постоянной или почти постоянной при регулировании частоты вращения другого двигателя, чтобы сохранять уравновешенными крутящие моменты, развиваемые на двух буровых долотах;

фигура 9 - блок-схему последовательности операций, иллюстрирующую аварийный режим работы, в который входит буровой модуль, когда только корректировками частоты вращения нельзя отрегулировать относительный крутящий момент, который может возникнуть, например, когда два буровых долота наталкиваются на материалы с относительно большой разницей в твердости;

фигура 10 - блок-схему последовательности операций, иллюстрирующую вариант способа согласно альтернативному осуществлению настоящего изобретения с использованием прибора анализа направления бурового долота для управления операцией бурения; и

фигура 11 - структурную схему секции обработки бурового модуля, принадлежащей буровому модулю согласно изобретению.

Подробное описание изобретения

В нижеследующем подробном описании делаются ссылки на сопровождающие чертежи, которыми иллюстрируются для примера конкретные осуществления, в соответствии с которыми изобретение может быть применено на практике. Эти осуществления описываются достаточно подробно, чтобы дать возможность специалистам в данной области техники применить изобретение. Должно быть понятно, что всевозможные осуществления изобретения, хотя и различные, необязательно являются взаимно исключающими. Например, конкретный признак, структура или характеристика, описываемая в настоящей заявке применительно к одному осуществлению, может быть реализована в рамках других осуществлений без отступления от сущности и объема изобретения. В дополнение к этому должно быть понятно, что местоположение или конструкция отдельных элементов в рамках каждого раскрытого осуществления может быть видоизменена без отступления от сущности и объема изобретения. Кроме того, в настоящей заявке термины «нефтяная скважина», «скважина», «ствол скважины», «буровая скважина» и варианты будут использоваться попеременно для описания настоящего изобретения.

Поэтому нижеследующее подробное описание не должно восприниматься в ограничительном смысле, а объем настоящего изобретения определяется только прилагаемой формулой изобретения, соответствующим образом интерпретируемой, наряду с полным рядом эквивалентов, на которые дают право притязания. В пределах нескольких чертежей одинаковыми позициями обозначены одни и те же или аналогичные функциональные элементы.

I. Введение

На фигуре 1 представлен вид скважинной буровой системы 100 согласно настоящему изобретению, имеющей дистанционно управляемый буровой робот 119. Согласно одному осуществлению буровой робот 119 включает в себя толкающий модуль 107, используемый для подачи бурового робота 119 через пол 103 буровой установки во время операции бурения в стволе 117 скважины и для приложения осевого давления к буровым долотам, соединенным с буровым модулем 111. Толкающий модуль 107 соединен с вращающимся соединительным устройством 109. Вращающееся соединительное устройство 109 соединено с буровым модулем 111. Согласно изобретению буровой модуль 111 поддерживает буровое долото, разделенное концентрически на внутреннее буровое долото 115 и внешнее буровое долото 113, которые для исключения эффективного крутящего момента во время бурильных работ приводятся в действие способом, описанным в настоящей заявке. Толкающий модуль 107 создает и прикладывает осевую силу к буровому модулю 111 через посредство вращающегося соединительного устройства 109. Толкающий модуль 107, вращающееся соединительное устройство 109 и буровой модуль 111 связаны локально для совместного использования данных бурения и параметров бурения.

Согласно альтернативному осуществлению компоненты компоновки низа бурильной колонны, например толкающий модуль 107, связаны с наземной установкой 105 для управления бурением и обработки данных, расположенной, например, внутри грузового автомобиля 123, снабженного оборудованием для технического обслуживания, в результате чего при необходимости осуществляются передача данных бурения в это наземное оборудование и прием параметров бурения из него. В наземной установке 105 для управления бурением и обработки данных или в обслуживаемой персоналом наземной установке 105 для обработки данных осуществляются анализ принимаемой информации и передача из нее в буровой модуль любых изменений параметров бурения.

Согласно альтернативному осуществлению буровой робот 119 соединен силовым кабелем 121 с наземной установкой 105 для управления бурением и обработки данных, которая может быть установлена на буровом грузовике 123. Толкающий модуль 107 и буровой модуль 111 бурового робота 119 получают электрическую энергию по силовому кабелю 121. Кроме того, по силовому кабелю 121 передается информация между буровым роботом и наземным оборудованием для управления бурением и обработки данных на буровом грузовике 123. Согласно альтернативному осуществлению буровой робот 119 содержит батарейный блок или другой источник питания. Согласно такому осуществлению связь с наземной установкой 105 для управления бурением и обработки данных может осуществляться без проводов, например, с помощью телеметрии по гидроимпульсному каналу связи.

II. Буровой робот

На фигуре 2 представлен местный разрез бурового робота 119 согласно одному осуществлению, показанному на фигуре 1. Осевой толкатель 205 толкающего модуля 107 присоединен с использованием вращающегося соединения 109 к буровому модулю 111. Транспортер 203 толкающего модуля 107 обеспечивает осевое перемещение бурового робота 119 в стволе 117 скважины. Осевой толкатель 205 оказывает воздействие на вращающееся соединение 109 для передачи только осевой нагрузки от толкающего модуля 107 к буровому модулю 111. Благодаря вращающемуся соединению 109 реактивный крутящий момент не передается обратно от бурового модуля 111 к толкающему модулю 107. Точнее, если буровой модуль 111 должен начать поворачиваться вследствие реактивного крутящего момента, то буровой модуль 111 поворачивается относительно толкающего модуля 107. Кодовый датчик угла поворота 201 вращающегося соединения 109 обеспечивает сигнал, являющийся показателем угловой зависимости между толкающим модулем 107 и буровым модулем 111.

Толкающий модуль 107 и буровой модуль 111 способны свободно вращаться относительно друг друга. Неуравновешенность крутящих моментов внутреннего бурового долота 115 и внешнего бурового долота 113 может быть причиной того, что крутящий момент бурового модуля 111 будет ненулевым, вследствие чего буровой модуль 111 придет во вращение. Поскольку вращающееся соединение 109 не передает крутящий момент, испытываемый буровым модулем, к толкающему модулю 107, буровой модуль 111 вращается независимо от толкающего модуля 107. Допущение такого неконтролируемого вращения приведет к потере скорости проходки. Толкающий модуль 107 не подвергается воздействию никакого крутящего момента вокруг его оси, когда буровой модуль 111 вращается относительно толкающего модуля 107, в результате чего обеспечивается возможность поддержания толкающего модуля 107 вращательно неподвижным в стволе 117 скважины все время в процессе выполнения операции бурения.

Вращающееся соединение109 с использованием кодового датчика 201 угла поворота, показанное на фигуре 2, обеспечивает заданное угловое положение бурового модуля 111 относительно толкающего модуля 107. Кодовый датчик угла поворота, также называемый кодовым датчиком положения вала, представляет собой цифровое электронное устройство, которое в рабочем состоянии преобразует угловое положение вала или оси в цифровой сигнал или аналоговое напряжение. Кодовый датчик 201 угла поворота может быть, например, оптическим кодовым датчиком, магнитным кодовым датчиком, механическим кодовым датчиком или простым измерительным потенциометром. Кодовый датчик 201 угла поворота формирует сигнал, соответствующий относительному углу между толкающим модулем 107 и буровым модулем 111.

На фигуре 3А представлен боковой разрез бурового модуля 111 согласно осуществлению изобретения, имеющего вращающееся соединение, включенное в буровой модуль 111 бурового робота 119, показанного на фигуре 2, вдоль оси бурового модуля 111. Согласно этому осуществлению внутреннее буровое долото 115, которое соединено с внутренним бурильным валом 303, приводится во вращение по направлению часовой стрелки от первого двигателя, состоящего из ротора 315 и статора 317, путем использования системы 320 планетарной передачи. Ротор 315, который имеет полый вал двигателя, приводит в движение входное солнечное зубчатое колесо 325 системы 320 планетарной передачи. Система 320 планетарной передачи состоит из нескольких (например, четырех) сателлитов 319A, 319В, 319С, 319D (при этом на разрезе 319В и 319D не видны), каждый из которых соединен с валом 323A, 323В, 323С, 323D зубчатой передачи соответственно и приводится в движение солнечным зубчатым колесом 325. Валы 323A-323D зубчатой передачи установлены на подвижном водиле 327A-327D планетарной передачи. Водило планетарной передачи прикреплено к внутреннему бурильному валу 303. Кольцевое зубчатое колесо 321 системы планетарной передачи соединено с корпусом 301 бурового модуля 111 и не вращается. Пунктирной линией А-А обозначено местоположение поперечного разреза на фигуре 4А, рассмотренного ниже.

На фигуре 4А представлен поперечный разрез системы 320 планетарной передачи, используемой для обеспечения вращения вала 303 внутреннего бурового долота. Солнечное зубчатое колесо 325, соединенное с ротором 315 двигателя, вращается по направлению часовой стрелки и сообщает вращение по часовой стрелке шпинделям 323. Как показано, каждый шпиндель 323 установлен на водиле 327 планетарной передачи и соединен с внутренним бурильным валом 303. Поскольку кольцевое зубчатое колесо 321 не вращается, сообщение вращения по часовой стрелке солнечному зубчатому колесу 325 приводит к вращению водила 327 планетарной передачи против часовой стрелки. Следовательно, поскольку внутренний бурильный вал 303 прикреплен к водилу 327 планетарной передачи, внутренний бурильный вал вращается в том же самом направлении, что и солнечное зубчатое колесо 325. Система 320 планетарной передачи используется в одном осуществлении изобретения, поскольку планетарная передача обеспечивает высокое передаточное отношение в небольшом пространстве конструкционных параметров. Согласно альтернативным осуществлениям могут быть использованы другие трансмиссионные приводы, такие, как волновые передачи, циклоидные передачи и приводы с цилиндрическими шестернями.

На фигуре 3А показано внешнее буровое долото 113, соединенное с внешним бурильным валом 305, которое вращается по направлению против часовой стрелки с помощью второго двигателя, состоящего из статора 331 и ротора 329, приводящего в движение вторую систему 332 планетарной передачи. Специалист в данной области техники должен легко понять, что это является только примером осуществления, предназначенным для использования совместно с настоящим изобретением, и он не предполагается ограничивающим объем. Понятно, что многочисленные альтернативные осуществления настоящего изобретения, которое заявлено в настоящей заявке, могут быть применены на практике. Ротор 329, имеющий полый вал двигателя, приводит в движение внешнее солнечное зубчатое колесо 333 второй системы 332 планетарной передачи. Вторая система 332 планетарной передачи состоит из нескольких (например, четырех) сателлитов 335A, 335В, 335С, 335D, каждый из которых соединен с валом 339A, 339В, 3339С, 339D зубчатой передачи соответственно и приводится в движение солнечным зубчатым колесом 333. Каждый из валов 339A, 339В, 339С, 339D установлен на подвижном водиле 341A, 341В, 341С, 341D планетарной передачи. Водило 341A, 341В, 341С, 341D прикреплено к внешнему бурильному валу 305. Второе кольцевое зубчатое колесо 337 второй системы 332 планетарной передачи соединено с корпусом 301 бурового модуля 111 и не вращается. Пунктирной линией В-В обозначено местоположение поперечного разреза на фигуре 4В, рассмотренного ниже.

На фигуре 4В представлен поперечный разрез приводного механизма для внешнего бурильного вала, сделанный по линии В-В на фигуре 3А. Каждый шпиндель 339 уставлен на втором водиле 341 планетарной передачи. Внешний бурильный вал 305 также соединен с водилом 341 планетарной передачи. Поскольку второе кольцевое зубчатое колесо 337 является неподвижным, вращение против часовой стрелки внешнего солнечного зубчатого колеса 333 приводит к вращению внешнего бурильного вала 305, соединенного со вторым водилом 341 планетарной передачи, в том же самом направлении против часовой стрелки, что и вращение внешнего солнечного зубчатого колеса 333.

Кроме того, согласно этому осуществлению секция 310 линейного привода бурового модуля 111 состоит из подвижного компонента 311, прикрепленного к валу 303 внутреннего бурильного долота, и неподвижного компонента 313, например, соленоидного линейного исполнительного механизма, прикрепленного к корпусу 301 бурового модуля. Соленоидный линейный исполнительный механизм преобразует управляемые магнитные поля в линейное перемещение подвижного компонента 311. Секция 310 линейного привода обеспечивает осевое перемещение внутреннего бурового долота 115. На фигуре 3А внутреннее буровое долото 115 показано в отведенном положении, в котором внутреннее буровое долото 115 притянуто к буровому модулю с помощью осевого толкателя 311, таким образом приводящим в стволе скважины внутреннее буровое долото 115 в непосредственную близость к внешнему буровому долоту 113. На виде в поперечном разрезе на фигуре 3В внутреннее буровое долото 115 показано в выдвинутом положении, в котором внутреннее буровое долото 115 продвинуто в стволе скважины вперед относительно внешнего бурового долота 113 посредством подвижного компонента 311 линейного привода.

Как показано на фигуре 3А, вал 303 внутреннего бурового долота расположен в комплекте радиальных подшипников 345 с возможностью вращения внутри вала 305 внешнего бурового долота. Радиальные подшипники 345 соединены с валом 305 внешнего бурового долота для обеспечения возможности осевого перемещения во время вращения вала 303 внутреннего бурового долота, когда внутреннее буровое долото 115 отведено внутрь корпуса 301 бурового модуля или выдвинуто вперед подвижным компонентом 311 линейного привода. Кроме того, радиальные подшипники 345 используются как подшипники вращения для вала 303 внутреннего бурового долота относительно вала 305 внешнего бурового долота.

Вал 305 внешнего бурового долота расположен на комплекте подшипников 343 и может вращаться внутри корпуса 301 бурового модуля.

Согласно осуществлению изобретения вращающееся соединение 109 включено в буровой модуль 111 и поддерживается упорными подшипниками 347 и механическим соединением 359 совместно с толкающим модулем. Кодовый датчик 201 положения вращающегося соединения 109 соединен с корпусом 301 бурового модуля. Кроме того, в стволе скважины осевое давление от толкающего модуля 107 прикладывается к буровому модулю 111 через механическое соединение 359. Согласно этому осуществлению поток 363 бурового раствора из толкающего модуля 107 проходит через гидравлическую муфту 351 внутрь вала 303 внутреннего бурового долота для осуществления операции бурения в стволе скважины. Комплект уплотнений 355 предотвращает втекание потока 363 бурового раствора в корпус 301 бурового модуля и обеспечивает возможность осевого перемещения бурового модуля 111 при вращении буровых долот. Электрическое соединение 353 от толкающего модуля 107 проходит к неподвижному компоненту 365 узла контактных вращающихся колец, соединенному с корпусом 302 бурового модуля, и при этом предусмотрено электрическое соединение 349 ко всем компонентам бурового модуля 111.

Неподвижный компонент 357 узла контактных вращающихся колец, соединенный с толкающим модулем 107, обеспечивает передачу данных между кодовым датчиком 201 угла поворота вращающегося соединения 109 и управляющим модулем 367 бурового модуля 111, и кроме того, согласно альтернативному осуществлению управляющий модуль 367 обеспечивает передачу данных между наземной установкой 105 для управления бурением и обработки данных и буровым модулем 111, например, с использованием телеметрической системы с гидроимпульсным каналом связи.

На фигурах 5А и 5В представлены перспективные виды толкающего модуля 107, вращающегося соединения 109 и бурового модуля 111 согласно одному осуществлению изобретения. На фигуре 5А буровой модуль 111 и толкающий модуль 107 являются нейтральными по повороту один относительно другого, что показано крестами нитей 501 и 503. Как описано в настоящей заявке более подробно ниже, эффективный крутящий момент на буровом модуле 111 является регулируемым. В случае, когда эффективный крутящий момент на буровом модуле 111 исключен, толкающий модуль 107 и буровой модуль 111 в стволе скважины являются вращательно-неподвижными и, кроме того, положение толкающего модуля 107 относительно оси вращения (показанное крестом нитей 501) выровнено с положением относительно оси вращения бурового модуля 111 (показанным крестом нитей 503). Кодовый датчик 201 угла поворота, показанный, например, на фигуре 2, может быть размещен во вращающемся соединении 109 и обеспечивает сигнал, являющийся показателем угловой взаимосвязи толкающего модуля 107 и бурового модуля 111. Таким образом, поскольку, как показано на фигуре 5А, толкающий модуль 107 и буровой модуль 111 выровнены, кодовый датчик 201 угла поворота обеспечивает буровой модуль сигналом, указывающим на нейтральное выравнивание между толкающим модулем 107 и буровым модулем 111.

На фигуре 5В буровой модуль 111 вследствие внешнего возмущения повернут относительно толкающего модуля 107 вокруг их общей оси на угол α. Поэтому угловая взаимосвязь бурового модуля 111 и толкающего модуля 107 вдоль их общей оси после этого поворота определяется углом α, иллюстрируемым новым крестом нитей 503′ по сравнению с крестом нитей 503. Угол α поворота может быть обусловлен неуравновешенностью крутящего момента между внешним буровым долотом 113 и внутренним буровым долотом 115. Следовательно, кодовый датчик 201 угла поворота осуществляет связь с буровым модулем 111 путем передачи сигнала, являющегося показателем угла α между толкающим модулем 107 и буровым модулем 111. В ответ на входной сигнал с кодового датчика 201 угла поворота, свидетельствующего о том, что имеет место вращение, буровым модулем 111 корректируется распределение нагрузки на долото между внутренним буровым долотом 115 и внешним буровым долотом 113, то есть, корректируется осевое давление, оказываемое секцией 310 линейного привода бурового модуля 111, или корректируется относительная частота вращения двигателей, приводящих в движение соответственно внутреннее буровое долото 115 и внешнее буровое долото 113, для, по существу, восстановления уравновешенности всех моментных нагрузок при бурении и исключения вращения бурового модуля 111.

Крутящий момент на буровом долоте является функцией не только нагрузки на долото, но также и функцией частоты вращения внутреннего бурового долота 115 и внешнего бурового долота 113. В соответствии с этим эффективный крутящий момент может регулироваться путем изменения частоты вращения внутреннего бурового долота 115 или внешнего бурового долота 113 или обоих.

Согласно альтернативному осуществлению инструмент для направленного бурения включает в себя буровые долота противоположного вращения для регулирования реактивного крутящего момента при бурении, и при этом намеренно производится повышение или снижение реактивного крутящего момента при бурении с целью регулирования отклонения бурового долота для изменения в заданном направлении бурение в стволе скважины. Согласно этому осуществлению управляющий модуль 367 бурового модуля 111 поддерживает связь с наземной установкой 105 для управления бурением и обработки данных с целью приема информации, относящейся к направлению бурового робота в стволе скважины. Измерение направления во время операции бурения хорошо известно в данной области техники и производится, например, с использованием блока для измерения направления и угла наклона, включающего в себя акселерометр для изменения угла наклона и магнитометра для обнаружения направления.

На фигуре 6А представлена схематическая иллюстрация сил бурения, представленных в виде векторов. Узел обработки направления управляющего модуля 367 комбинирует эти векторы и оперирует с ними для регулирования отклонения бурового долота, и тем самым достигается желаемое направление бурения. Сила, являющаяся результатом вращения внутреннего бурового долота 115, представлена вектором 601, сила, являющаяся результатом вращения внешнего бурового долота 113, представлена вектором 603 и сила, являющаяся результатом нагрузки на буровое долото, представлена вектором 605 (в совокупности - «силы бурения»). На фигуре 6А силы бурения сбалансированы, следовательно, направление бурения ствола скважины ориентировано прямо вперед. Для продолжения бурения прямо вперед баланс векторов сил поддерживается в равновесии. Если желательно бурение прямо вперед, а равновесие не выдерживается, векторы сил корректируются путем управления относительной частотой вращения внутреннего бурового долота 115 и внешнего бурового долота 113 или нагрузкой на внутреннее буровое долото 115.

На фигуре 6В схематически показаны векторы сил, которые наблюдаются, когда силы бурения не являются сбалансированными. Сила 607 является результатом вращения внутреннего бурового долота 115, сила 609 является результатом вращения внешнего бурового долота 113, и сила 611 является результатом нагрузки на буровое долото. Результирующий вектор 613 (в результате добавления вектора 609′ и вектора 607′ к вектору 611) отражает направление, в котором следует ожидать отклонения бурового долота при этом конкретном балансе сил.

Таким образом, согласно этому альтернативному осуществлению заданное направление бурения достигается путем управления относительной частотой вращения внутреннего бурового долота 115 и внешнего бурового долота 113, а также нагрузкой на внутреннее буровое долото 115. Кроме того, при вращении внешнего бурового долота в противоположном направлении относительно внутреннего бурового долота добавляется дополнительный вектор отклонения, величина которого может быть скорректирована путем регулирования нагрузки на долото и частоты вращения одного бурового долота или обоих долот. Согласно одному альтернативному осуществлению оператор может указать положение 615, к которому буровая установка должна направляться. В таком случае информация о положении 615 передается в буровой модуль 111. Программное средство в буровом модуле 111 определяет векторы, необходимые для достижения положения 615. Например, если бурение производится прямо вперед, как показано на фигуре 6А, и желательно изменить направление к точке 615, вектор 601 может быть уменьшен до соответствия вектору 607, то есть поскольку векторы 601 и 607 соответствуют усилию внутреннего бурового долота 615, частота вращения внутреннего бурового долота 615 снижается.

III. Последовательность выполняемых действий

Характеристики одного бурового долота могут быть описаны математической зависимостью, выраженной уравнениями (1), (2) и (3), между крутящим моментом (Т), нагрузкой на долото (ННД), глубиной (dc) резания, скоростью проходки (СП) и частотой вращения (ЧВ).

Постоянные CT, CW зависят от типа породы и свойств породы, таких как прочность на разрыв. Т0 представляет собой составляющую крутящего момента, обусловленную чистым трением. ННД0 представляет собой минимальную нагрузку, необходимую для перехода бурового долота от просто стирания скалистой породы в стволе скважины к фактически резанию породы. При исключении зависимости от глубины резания из уравнений (1) и (2), приведенных выше, крутящий момент выражается как T=(CT/CW)×(ННД-ННД0)+Т0. В однородном состоянии CT, CW, T0 и ННД0 не изменяются. Рассмотрим буровую установку, в которой нагрузка на долото поддерживается постоянной. При таких условиях, то есть в случае однородного пласта и постоянной нагрузки на долото (ННД), крутящий момент на одном буровом долоте не зависит от частоты вращения. Следовательно, крутящий момент не может регулироваться путем изменения частоты вращения. В условиях, когда на эту систему из одного бурового долота может быть распространена постоянная скорость проходки, например, путем использования толкающего модуля 107, это приводит к тому, что крутящий момент на одном буровом долоте обратно пропорционален частоте вращения, то есть Т=СТ×(СП/ЧВ)+Т0.

Как показано ниже, указанное выше математическое представление может быть распространено на концентрически расположенные внутреннее и внешнее буровые долота, описанные в настоящей заявке.

Каждое долото из концентрически расположенных буровых долот имеет свои постоянные, характеризующие резание породы, то есть CT1, CT2, CW1, CW2, T01, T02, ННД01 и ННД02. Управляющий модуль 367 бурового модуля 111 уравновешивает крутящие моменты Т1 и Т2. Крутящие моменты Т1 и Т2 уравновешиваются так, что они необязательно имеют постоянное значения. Однако они являются равными и противоположными. Крутящий момент, испытываемый буровым модулем 111, выражается как TDM=T1-T2. Таким образом, когда крутящие моменты Т1 и Т2 равны, буровой модуль 111 не вращается в буровой скважине.

На фигуре 7 схематически показана возможная последовательность действий для бурового модуля 111, в соответствии с которой регулируется крутящий момент при бурении и, следовательно, относительное вращение между буровым модулем 111 и толкающим модулем 107. Кодовым датчиком 201 угла поворота вращающегося соединительного устройства 109 определяется угловое отношение (также называемое относительным поворотом) бурового модуля 111 по отношению к толкающему модулю 107 и передается цифровой сигнал, являющийся показателем угловой зависимости, в управляющий модуль 367. Согласно альтернативным осуществлениям сигнал, являющийся показателем относительного поворота, может также поступать от любого другого геостационарного или квазигеостационарного источника, то есть необязательно от кодового датчика 201 угла поворота. Управляющий модуль 367 бурового модуля 111 принимает сигнал с кодового датчика 201 угла поворота (или от альтернативного источника), являющийся показателем угловой зависимости между толкающим модулем 107 и буровым модулем 111, и использует эту информацию для определения того, начал ли буровой модуль 111 вращение относительно толкающего модуля 107. Кроме того, управляющий модуль 367 принимает информацию, касающуюся текущей частоты вращения двигателя внутреннего бурового долота и двигателя внешнего бурового долота.

Толкающий модуль 107 прикладывает осевое давление, этап 107, то есть обеспечивает постоянную нагрузку на долото или постоянную скорость проходки, к буровому модулю 111 для продолжения процесса бурения в стволе скважины. Вращение бурового модуля 111 относительно толкающего модуля 107 вокруг их общей оси регистрируется путем использования любого способа, подходящего для получения углового положения, например, с использованием кодового датчика 201 угла поворота. В управляющем модуле 367 бурового модуля 111 оценивается информация об угловом положении, принимаемая с кодового датчика 201 угла поворота, для определения начала вращения бурового модуля 111 относительно толкающего модуля 107. Для противодействия вращению корректируется, например, нагрузка 703 на внутреннее буровое долото путем осевого перемещения внутреннего бурового долота 115 посредством линейного привода 310 или путем корректировки относительной частоты вращения буровых долот.

Выбор параметров для корректировки может быть сделан в соответствии с любой из многих различных стратегий. Согласно одному осуществлению изобретения скорости проходки (СП) внутренним и внешним буровыми долотами являются фиксированными относительно друг друга, то есть СП1 равна СП2. Иначе говоря, линейный привод 310 не подключается (кроме случая, описанного в настоящей заявке ниже). Согласно этому осуществлению относительный крутящий момент внутреннего и внешнего буровых долот корректируется путем регулирования относительной частоты вращения двух двигателей, приводящих в движение эти буровые долота, соответственно. (Поскольку частота вращения внутреннего бурового долота 115 или внешнего бурового долота 113 может поддерживаться постоянной, а другого корректироваться, на фигуре 7 они показаны в общем как первое и второе буровые долота 711 и 713 соответственно. Аналогичным образом, первый двигатель 707 и второй двигатель 709 могут соответствовать двигателю, приводящему в движение внутреннее буровое долото 115 или внешнее буровое долото 113.)

Контур регулирования с обратной связью используется для поддержания почти постоянной частоты вращения одного из двигателей, например первого двигателя 707. Например, положим, что первый двигатель 707 предназначен для работы с постоянной частотой вращения, относительно которой частота вращения второго двигателя 709 корректируется для регулирования относительного крутящего момента, развиваемого двумя буровыми долотами 711 и 713. В таком случае частота вращения первого двигателя 707 подается обратно на управляющий модуль 367. Управляющий модуль 367 корректирует мощность, прикладываемую к первому двигателю 707, для поддержания этого двигателя работающим с почти постоянной частотой вращения. Контуром регулирования с обратной связью для управления частотой вращения первого двигателя 707 может быть, например, пропорционально-интегрально-дифференциальный (ПИД) регулятор.

На фигуре 8 представлена блок-схема последовательности операций, иллюстрирующая осуществление программного обеспечения управляющего модуля 367, в соответствии с которым частота вращения одного из двух двигателей 707 и 709 используется для регулирования относительного крутящего момента от двух концентрических буровых долот. На этапе 851 управляющий модуль 367 непрерывно принимает информацию об относительном повороте с кодового датчика 201 угла поворота. Если относительный поворот свидетельствует о том, что крутящие моменты являются уравновешенными, то есть вращения нет, управление просто возвращается к повторному считыванию на этапе 851 новой информации об относительном повороте с кодового датчика 201 угла поворота. Этот цикл продолжается до достижения уравновешивания крутящих моментов на этапе 853, и в это время осуществляется корректировка относительной частоты вращения. Если относительный поворот свидетельствует о том, что крутящий момент на втором буровом долоте 709 превышает крутящий момент на первом буровом долоте 711, этап 853, частота вращения второго бурового долота 709 должна быть повышена на этапе 855. Если частота вращения второго бурового долота 709 повышается, за исключением состояния, когда скорость проходки обоими долотами поддерживается одинаковой, скорость проходки вторым буровым долотом 713 также будет повышаться. Однако поскольку частота вращения первого бурового долота 711 поддерживается почти постоянной, то при повышенной скорости проходки первым буровым долотом 711 повышается нагрузка на долото, а также крутящий момент на первом буровом долоте 711. С другой стороны, поскольку повышение частоты вращения второго бурового долота 713 не обеспечивает повышения общей скорости проходки, которая достигается с помощью одного второго бурового долота, нагрузка на долото второго бурового долота 713 снижается и, следовательно, также и крутящий момент на втором буровом долоте 713. В соответствии с этим, когда крутящий момент второго бурового долота превышает крутящий момент на первом буровом долоте, частота вращения второго двигателя может быть повышена для уменьшения крутящего момента на втором буровом долоте при повышении крутящего момента на первом буровом долоте.

В противоположность этому, если относительное вращение свидетельствует о том, что крутящий момент на втором буровом долоте 709 не больше, чем крутящий момент на первом буровом долоте 711, этап 853, частота вращения второго бурового долота 709 должна быть снижена на этапе 857.

Однако, конечно, если частота вращения является максимальной на этапе 859 или уже нулевой на этапе 861, должно быть предпринято некоторое другое корректирующее действие. В этом случае осуществляется вход в аварийный режим работы на этапе 863. Управление работой бурового модуля может нарушаться вследствие определенных внешних возмущений. Например, одному из буровых долот может встретиться очень твердый материал, например гранит, тогда другое буровое долото осуществляет бурение в мягком материале, например в песке. В таком случае изменения частоты вращения может быть достаточно для регулирования относительного крутящего момента, развиваемого буровыми долотами. Поэтому в ответ на такую ситуацию управляющим модулем инициируется аварийный режим работы. В аварийном режиме линейный привод 310 используется для создания движения гусеничного типа, чтобы восстановить нормальную работу бурового модуля. Двигатели внутреннего бурового долота 115 и внешнего бурового долота 113 периодически включаются и выключаются, продвигаясь вместе с линейным приводом 310 в буровой скважине, в результате чего нагрузка на долото прикладывается попеременно к внутреннему буровому долоту и внешнему буровому долоту. Это повторяющееся непрерывное перемещение буровых долот и линейного привода именуется движением гусеничного типа и, кроме того, оно восстанавливает нормальный режим работы бурового модуля.

На фигуре 9 представлена блок-схема последовательности операций, иллюстрирующая аварийный режим на этапе 863 фигуры 8. Вход в аварийный режим работы может осуществляться, когда внешнее возмущение вызывает отказ системы управления бурением, описанной в настоящей заявке выше. В аварийном режиме работы линейный привод 310 используется для «гусеничного» продвижения бурового робота вперед при выполнении операции бурения. Согласно одному осуществлению аварийного режима модуль 367 управления бурением сначала выключает первый двигатель 707, этап 901. На этапе 901 вся осевая нагрузка должна быть приложена к первому буровому долоту 711. Затем включается второй двигатель 709, на этапе 903, и второе буровое долото 713 продвигается в пласт с использованием линейного привода 310 на этапе 905. Согласно одному осуществлению скорость, с которой второе буровое долото продвигается в аварийном режиме работы, задается как параметр оператора. Частота вращения, с которой вращается второе буровое долото, может поддерживаться путем использования пропорционально-интегрально-дифференциального контура регулирования. В аварийном режиме работы максимальный крутящий момент, который может быть приложен к вращающемуся буровому долоту, в данном случае ко второму буровому долоту 713, является функцией крутящего момента удержания неподвижного бурового долота. Согласно одному осуществлению настоящего изобретения крутящий момент вращающегося бурового долота может быть меньше, чем крутящий момент удержания. В противном случае неподвижное долото начнет проскальзывать. Из уравнений, приведенных выше, следует, что

где «бурение» является показателем вращательного бура, например, на этапах 903 и 905, он равен 2. ЧВбурения регулируется так, чтобы соблюдалось

Тбурения<Тудержания. На практике это может быть достигнуто путем корректировки ЧВбурения, если при неподвижном долоте обнаруживается проскальзывание (на проскальзывание будет указывать обнаружение вращения бурового модуля 111).

В случае, когда линейный привод 310 продвигает второе буровое долото 713 на весь диапазон перемещения линейного привода 310 (или на почти весь диапазон перемещения), второй двигатель 709 выключается на этапе 907. Затем первый двигатель включается и вращение поддерживается с использованием, например, пропорционально-интегрально-дифференциального контура регулирования на этапе 909. Далее с использованием линейного привода 310 первое буровое долото 711 продвигается в пласт на этапе 911. В конце (или вблизи конца) хода линейного привода 310 первый двигатель 711 выключается на этапе 913.

Возможность возвращения в режим «частоты вращения» периодически исследуется на этапе 915, например, в конце каждого полного цикла перемещения второго двигателя на этапах 905 и 907 и перемещения первого двигателя в пласт на этапах 911 и 913. Согласно одному осуществлению исследование с целью определения возможности выхода из аварийного режима работы выполняется путем последовательного повышения частоты вращения на каждой итерации с помощью контура прекращения проскальзывания неподвижного долота. Для долота с меньшим сопротивлением частота вращения может быть намного более высокой, чем для долота с более высоким сопротивлением. Следовательно, в то время, когда различие между соответствующими частотами вращения, которые могут поддерживаться без проскальзывания неподвижного долота, является большим, будет требоваться аварийный режим работы. Однако, когда две возможные частоты вращения становятся более близкими друг к другу, то есть различие становится меньше, чем заданный порог, может быть осуществлен выход из аварийного режима и повторный вход в режим корректировки частоты вращения.

Согласно альтернативному осуществлению изобретения буровой модуль 111 используется для управления направлением поворота операции бурения. На фигуре 10 представлена блок-схема последовательности операций, иллюстрирующая возможную последовательность выполняемых действий для альтернативного осуществления, согласно которому буровой модуль 111, описанный в настоящей заявке, используется для управления направлением бурения. В качестве первого этапа буровой модуль 111, например управляющий модуль 367, принимает параметры направления бурения, например заданное новое направление траектории буровой скважины на этапе 801. Эти параметры бурения могут быть переданы от наземного оборудования 105, которое может быть расположено, например, внутри грузового автомобиля 123 для технического обслуживания на нефтяном месторождении, в буровой модуль 111 путем использования телеметрии по гидроимпульсному каналу связи или по силовому кабелю 121, соединяющему наземное оборудование 105 для обработки и буровой робот 119. Согласно одному осуществлению изобретения буровой модуль 111 соединен с обычной бурильной трубой и воспринимает осевое давление от бурильной трубы. Корректировки относительного крутящего момента внутреннего и внешнего буровых долот используются для получения конкретной заданной траектории путем создания отклонения бурового долота.

В буровом модуле 111 считываются показания датчиков крутящего момента и нагрузки на долото для определения крутящего момента на внутреннем буровом долоте 115, крутящего момента на внешнем буровом долоте 113 и нагрузки на долото для внутреннего бурового долота 115 на этапе 803. Согласно альтернативному осуществлению расход бурового раствора и нагрузка на долото для внутреннего бурового долота 115 и внешнего бурового долота 113 регистрируются в наземной установке 105 для управления бурением и обработки данных. Кроме того, расход может быть измерен по скорости работы наземного насоса бурового раствора и перемещения бурового раствора и передан в наземную установку 105 для управления бурением и обработки данных. Согласно этому осуществлению бурильная труба обеспечивает вращение внешнего бурового долота по часовой стрелке, создавая вектор силы от оси, который совместно с нагрузкой на долото в большей части скалистых пород в буровой скважине будет проявляться в тенденции отклонения бурового долота. Гидравлический забойный двигатель обеспечивает вращение внутреннего бурового долота против часовой стрелки, и при этом вращение внутреннего бурового долота регулируется расходом бурового раствора. При уравновешивании нагрузки на долото для внутреннего бурового долота, как и нагрузки на долото для внешнего бурового долота, наряду с неуравновешенностью относительного крутящего момента в результате вращения внутреннего бурового долота и внешнего бурового долота (вращения в противоположном направлении относительно друг друга) создается не нейтральный вектор силы. С учетом конструкции двух буровых долот изменяющаяся нагрузка на долото создает третий вектор силы. Согласно примеру осуществления в наземной установке 105 для управления бурением и обработки данных путем анализа векторов сил и результирующего вектора, показанных на фигуре 6, определяется необходимость коррекции параметров направления на этапе 805. Затем определяется заданный результирующий вектор на этапе 807. Если имеется согласование между заданным результирующим вектором и результирующим вектором от текущих сил бурения на этапе 809, процесс может возвратиться на этап ожидания новых параметров направления на этапе 801. В противном случае осуществляется корректировка сил бурения на этапе 811, и повторяются этапы считывания датчиков сил, вычисления текущего результирующего вектора сил и сравнения с заданным результирующим вектором. Путем измерения сил бурения и при необходимости корректировки для согласования с заданным результирующим вектором сил в установке 105 для управления бурением и обработки данных осуществляется управление отклонением бурового долота, при этом отклонение бурового долота используется для направления операции бурения по заданной траектории в стволе скважины. В установке для управления бурением и обработки данных отслеживаются поправки к параметрам направления и влияние их на траекторию, по которой следует буровой робот. Этот процесс обучения дает возможность осуществлять будущие корректировки параметров направления, в результате чего буровым роботом поддерживается заранее заданная траектория. Процесс обучения также дает возможность использовать данные, имеющие отношение к корректировкам и удачной траектории, при будущих бурильных работах в аналогичных подземных пластах и при аналогичных условиях бурения.

IV. Схемное решение

На фигуре 11 представлена структурная схема управляющего модуля 367 бурового модуля 111. Один или несколько датчиков 901 соединены с процессором 903. Процессор работает в соответствии с программными командами программы 909 системы программного обеспечения, хранящейся в запоминающем устройстве 907. Программа 909 системы программного обеспечения представляет собой реализацию по меньшей мере части последовательностей выполняемых действий, показанных на фигурах с 7 по 10, и способа регулирования крутящего момента, описанного в настоящей заявке выше в сочетании с другими чертежами. Иначе говоря, программы 909 системы программного обеспечения могут включать в себя модуль 913 для реализации алгоритмов, рассмотренных в настоящей заявке выше, для обработки данных об относительном угловом положении бурового модуля 111 и толкающего модуля 107 и для использования этой информации для регулирования крутящего момента с тем, чтобы минимизировать или, в идеальном случае, исключить вращение. В качестве альтернативы программы 909 системы программного обеспечения предоставляют возможность реализации 915 алгоритмов, рассмотренных в настоящей заявке выше, для обработки параметров направления для регулирования поперечного отклонения бурового долота с целью достижения заданного направления бурения. Запоминающее устройство 907 может также содержать область для хранения данных 911, например параметров для регулирования управляющего модуля 367, например, заданного значения частоты вращения для двигателя, имеющего постоянную частоту вращения, скорости продвижения линейного привода во время аварийного режима работы, заданного направления при направленном регулировании. Согласно альтернативному осуществлению изобретения управляющий модуль 357 расположен в наземном оборудовании или даже за пределами площадки. Управляющий модуль 367 бурового модуля 111 может также содержать связной логический узел 905 для связи с толкающим модулем 107, вращающимся соединительным устройством 109 и осуществления передачи данных в наземную установку 105 для управления бурением и обработки данных или приема из нее.

Из вышеизложенного должно быть понятно, что установка для исключения эффективного крутящего момента бурового долота, предоставляемая настоящим изобретением, отражает значительное достижение в данной области техники. Согласно одному осуществлению в буровой установке согласно настоящему изобретению по сути дела осуществляется уравновешивание крутящих моментов бурения, являющихся результатом бурения в стволе скважины, в результате чего повышаются устойчивость и эффективность автономных буровых роботов. Согласно другому осуществлению изменения параметров бурения, влияющих на силы бурения на концентрических буровых долотах, используются для регулирования отклонения бурового долота с целью направления операции бурения в заданном направлении в стволе скважины.

Хотя были описаны и пояснены конкретные осуществления изобретения, изобретение не ограничено конкретными формами или компоновками частей, таким образом описанных и поясненных.

Изобретение относится к нефтепромысловому бурению, а более конкретно к автономным буровым установкам и дистанционно управляемым буровым роботам, используемым для бурения буровых скважин. Техническим результатом является предотвращение потерь скорости проходки вследствие нежелательного вращения буровой установки и создание необходимого отклонения бурового долота. Буровая установка имеет концентрически разделенное буровое долото, при этом внутреннее буровое долото вращается одновременно с внешним буровым долотом в противоположном направлении. Внутреннее буровое долото может перемещаться в осевом направлении вперед к внешнему буровому долоту или назад от него. Силы, создаваемые внутренним и внешним буровыми долотами, регулируются для исключения или корректировки реактивного крутящего момента. 3 н. и 17 з.п. ф-лы, 15 ил.

1. Буровая установка для регулирования крутящего момента бурового долота во время операции бурения скважины, содержащая толкающий модуль, обеспечивающий осевую нагрузку, буровой модуль, содержащий буровое долото, разделенное на внешнее буровое долото и внутреннее буровое долото, соединенные с силовым узлом для приведения в движение внутреннего и внешнего буровых долот в противоположных направлениях одновременно, и вращающееся соединение, соединенное с толкающим модулем и буровым модулем и содержащее кодовый датчик угла поворота, предназначенный для определения угла относительного поворота между толкающим модулем и буровым модулем, при этом буровой модуль способен принимать осевое давление от толкающего модуля и сигналы с кодового датчика угла поворота, являющиеся показателем угла относительного поворота между буровым модулем и толкающим модулем, и управляющий модуль, соединенный с силовым узлом и предназначенный для регулирования относительной скорости вращения внутреннего и внешнего бурового долота.

2. Установка по п.1, дополнительно содержащая линейный привод для обеспечения осевого перемещения внутреннего бурового долота относительно внешнего бурового долота в ответ на сигналы, принимаемые с кодового датчика угла поворота.

3. Установка по п.2, выполненная таким образом, что осевое перемещение внутреннего бурового долота относительно внешнего бурового долота создает изменение в распределении нагрузки между внутренним буровым долотом и внешним буровым долотом для корректировки эффективного крутящего момента буровых долот.

4. Установка по п.2, в которой угловое положение при повороте бурового модуля относительно толкающего модуля используется для корректировки распределения нагрузки на долото между внутренним буровым долотом и внешним буровым долотом.

5. Установка по п.1, в которой угловое положение при повороте бурового модуля относительно толкающего модуля используется для корректировки частоты вращения внутреннего бурового долота и/или внешнего бурового долота.

6. Установка по п.1, в которой управляющий модуль содержит средство для связи с наземной установкой для управления бурением и обработки данных и обработки углового положения бурового модуля относительно толкающего модуля для корректировки крутящего момента, относящегося к буровым долотам.

7. Буровая установка для регулирования отклонения бурового долота во время бурения скважины с целью направления операции бурения, содержащая цилиндрическое буровое долото, разделенное на внутреннее буровое долото и внешнее буровое долото, при этом внутреннее буровое долото расположено внутри внешнего бурового долота, силовой узел для независимого управления внутренним и внешним буровыми долотами, буровой модуль для контроля расхода бурового раствора и нагрузки на внешнее буровое долото и внутреннее буровое долото, и управляющий модуль, соединенный с силовым узлом и предназначенный для приема от наземной установки для управления бурением и обработки данных результирующего вектора, вычисленного по составляющим векторам, сравнения результирующего вектора с заданным вектором, соответствующим заданному направлению бурения, определения по меньшей мере одной поправки для по меньшей мере одного составляющего вектора, необходимого для изменения результирующего вектора для получения заданного вектора, и корректировки параметров бурения, соответствующих силе, соответствующей скорректированному по меньшей мере одному составляющему вектору.

8. Установка по п.7, в которой управляющий модуль способен передавать параметры направления внешнего бурового долота и внутреннего бурового долота в наземную установку для управления бурением и обработки данных.

9. Установка по п.7, в которой управляющий модуль способен принимать поправки к параметрам бурения от наземной установки для управления бурением и обработки данных.

10. Установка по п.7, в которой управляющий модуль, обрабатывающий поправки к параметрам бурения, принимаемые от наземной установки для управления бурением и обработки данных, дополнительно содержит средство для корректировки силы, относящейся к вращению внутреннего бурового долота и внешнего бурового долота, и в ответ на это регулирования отклонения бурового долота.

11. Способ эксплуатации буровой установки, имеющей толкающий модуль и буровой модуль со множеством буровых долот, содержащий этапы:

вращение первого бурового долота в первом направлении с первой окружной скоростью;

вращение второго бурового долота во втором направлении, противоположном первому направлению, со второй окружной скоростью; создание осевого давления на буровой модуль от толкающего модуля;

определение относительного вращения между буровым модулем и толкающим модулем и

корректировку по меньшей мере одной из первой окружной скорости и второй окружной скорости в ответ на обнаружение относительного вращения между буровым модулем и толкающим модулем.

12. Способ по п.11, в котором при определении относительного вращения между буровым модулем и толкающим модулем получают относительное вращение с кодового датчика угла поворота.

13. Способ по п.11, в котором осуществляют уменьшение окружной скорости второго бурового долота при указании относительного вращения на превышение крутящего момента на втором буровом долоте крутящего момента на первом буровом долоте.

14. Способ по п.11, в котором осуществляют увеличение окружной скорости второго бурового долота при указании относительного вращения на превышение крутящего момента на первом буровом долоте крутящего момента на втором буровом долоте.

15. Способ по п.13 или 14, в котором при окружной скорости второго бурового долота менее минимального значения осуществляют введение в аварийный режим, в котором одно буровое долото удерживают неподвижным, а другое буровое долото вращают и перемещают в осевом направлении относительно неподвижного бурового долота.

16. Способ по п.15, в котором первое и второе буровое долото попеременно удерживают неподвижным в то время, как другое буровое долото перемещают в осевом направлении.

17. Способ по п.16, в котором при окружной скорости второго бурового долота менее минимального значения осуществляют введение в аварийный режим, в котором одно буровое долото удерживают неподвижным, а другое буровое долото вращают и перемещают в осевом направлении относительно неподвижного бурового долота.

18. Способ по п.11, дополнительно включающий определение относительного крутящего момента на первом и втором буровом долоте, определение траектории бурового модуля, определение разности между заданной траекторией и определенными траекториями, определение относительного крутящего момента, необходимого для получения заданной траектории, на основании определенных траекторий и относительного крутящего момента, корректировку окружной скорости первого или второго бурового долота для получения относительного крутящего момента, необходимого для получения заданной траектории.

19. Способ по п.18, дополнительно включающий определение векторов сил, создаваемых крутящим моментом на первом и втором буровом долоте, определение действительного результирующего вектора на основании векторов сил, определение заданного результирующего вектора, сравнение заданного результирующего вектора с действительным результирующим вектором, корректировку силы бурения до получения заданного результирующего вектора при несогласовании заданного результирующего вектора с действительным результирующим вектором.

20. Способ по п.19, в котором при корректировке сил бурения выполняют стадию, выбираемую из корректировки окружной скорости первого бурового долота, корректировки окружной скорости второго бурового долота, корректировки осевой зависимости между первым и вторым буровыми долотами.

| US 5845721 А, 08.12.1998 | |||

| Отклонитель бурового инструмента | 1988 |

|

SU1609931A1 |

| БУРОВОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ УГЛОМ ПЕРЕКОСА | 1994 |

|

RU2081288C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1995 |

|

RU2103474C1 |

| ГЕРОТОРНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2149971C1 |

| US 20040011558 А1, 05.05.2005. | |||

Авторы

Даты

2009-08-10—Публикация

2007-12-06—Подача