Предпосылки создания изобретения

Скважины, как правило, бурят в земле для извлечения природных залежей нефти и газа, а также других желательных материалов, заключенных в геологических пластах земной коры. Скважину бурят в земле и направляют к заданному геологическому положению от буровой установки на поверхности Земли.

После того как представляющий интерес пласт будет достигнут, бурильщики часто исследуют пласт и его содержимое посредством использования скважинных инструментов (приборов) для оценки параметров продуктивного пласта. Некоторые типы скважинных инструментов для оценки параметров продуктивного пласта образуют часть бурильной колонны и используются во время процесса бурения. Их называют, например, скважинными инструментами (приборами) для "каротажа в процессе бурения (КПБ)" или скважинными инструментами (приборами) для "измерений в процессе бурения (ИПБ)". Другие скважинные инструменты для оценки параметров продуктивного пласта используются через некоторое время после того, как скважина будет пробурена. Как правило, эти скважинные инструменты спускают в скважину, используя кабель для электронных средств связи и передачи энергии. Эти инструменты называют скважинными инструментами, спускаемыми на кабеле.

Один тип скважинного инструмента, спускаемого на кабеле, называют "инструментом для опробования пласта (опробователем пласта)". Термин "инструмент для опробования пласта" используется для описания такого скважинного инструмента для оценки параметров продуктивного пласта, который способен всасывать текучую среду из пласта в скважинный инструмент. На практике инструмент (прибор) для опробования пласта может выполнять многие функции оценки параметров пласта, например обладать способностью выполнять измерения (то есть измерения давления и температуры текучих сред), обрабатывать данные и хранить пробы пластовой текучей среды. Таким образом, в данном описании термин "инструмент для опробования пласта" охватывает скважинный инструмент, который всасывает текучую среду из пласта в скважинный инструмент (прибор) для оценки, независимо от того, хранит ли инструмент пробы или нет. Примеры инструментов для опробования пласта показаны и описаны в патентах США №4860581 и 4936139, которые оба переуступлены правопреемнику по настоящему изобретению.

Во время операций по опробованию пласта скважинная текучая среда, как правило, всасывается в скважинный инструмент и подвергается измерениям, анализу, улавливается и/или выпускается. В тех случаях, когда текучая среда (обычно пластовая текучая среда) улавливается, что иногда называют "отбором проб текучих сред", она, как правило, всасывается в отборную камеру и транспортируется к поверхности для дальнейшего анализа (часто в лаборатории).

Когда текучая среда всасывается в инструмент, как правило, выполняют различные измерения параметров скважинных текучих сред для определения свойств пласта и пластовых условий, таких как давление текучих сред в пласте, проницаемость пласта и точка начала кипения пластовой текучей среды. Проницаемость относится к фильтрационному потенциалу пласта. Высокая проницаемость соответствует низкому сопротивлению движению текучих сред. Точка начала кипения относится к давлению текучих сред, при котором растворенные газы будут выходить в виде пузырьков из пластовой текучей среды. Эти и другие свойства могут иметь важное значение при принятии решений относительно скважин.

Другой скважинный инструмент, как правило, спускаемый в ствол скважины посредством кабеля, называется "колонковым буровым инструментом (инструментом для бурения с отбором керна)". В отличие от инструментов для опробования пласта, которые используются главным образом для отбора проб текучих сред, инструмент для бурения с отбором керна используется для получения образца породы пласта.

Типовой инструмент для бурения с отбором керна включает колонковое долото, называемое "колонковым буром", который подают вперед в стенку пласта, так что образец, называемый "образцом керна (колонкой породы)", может быть извлечен из пласта. Затем образец керна может быть перемещен к поверхности, где он может быть проанализирован для оценки, среди прочего, "вместимости" пласта (называемой пористостью) и проницаемости материала, который образует пласт, химического и минерального состава текучих сред и минеральных отложений, содержащихся в порах пласта, и/или содержания остаточной воды в материале пласта. Информация, полученная из анализа образца керна, также может быть использована для принятия решений в отношении скважин.

Скважинные операции по отбору керна, как правило, делятся на две категории: аксиальное бурение с отбором керна и бурение с боковым отбором керна. "Аксиальное бурение с отбором керна", или обычное колонковое бурение, предусматривает приложение осевой силы для подачи колонкового долота в забой скважины. Как правило, это делают после того, как бурильная колонна будет удалена или "поднята" из ствола скважины, и колонковое долото для вращательного бурения с полостью для приема образца керна спускают в скважину на конце бурильной колонны. Пример инструмента для аксиального бурения с отбором керна показан в патенте США №6006844, переуступленном Baker Hughes.

Напротив, при "бурении с боковым отбором керна" колонковое долото выдвигают в радиальном направлении из скважинного инструмента и подают вперед через боковую стенку пробуренного ствола скважины. При бурении с боковым отбором керна бурильную колонну, как правило, невозможно использовать для вращения колонкового долота, и она также не может обеспечить наличия нагрузки, необходимой для подачи долота в пласт. Вместо этого сам инструмент для бурения с отбором керна должен создавать как крутящий момент, который вызывает вращательное движение колонкового долота, так и осевую силу, называемую "нагрузкой на буровое долото", необходимую для подачи бурового долота с усилием в пласт. Другая проблема, связанная с бурением с боковым отбором керна, относится к размерным ограничениям ствола скважины. Доступное пространство ограничено диаметром ствола скважины. Должно быть достаточно места для размещения устройств, предназначенных для приведения в действие колонкового долота, и достаточно места для извлечения и хранения образца керна. Типовой образец керна при боковом отборе керна имеет диаметр, составляющий приблизительно 1,5 дюйма (~3,8 см), и длину менее 3 дюймов (~7,6 см), хотя размеры могут изменяться при изменении размера ствола скважины. Примеры инструментов для бурения с боковым отбором керна показаны и описаны в патентах США №4714119 и 5667025 того же заявителя.

Подобно скважинным инструментам для опробования пласта инструменты для бурения с отбором керна, как правило, спускают в ствол скважины на кабеле после завершения бурения для анализа скважинных условий. Дополнительные операции по вводу в действие спускаемого на кабеле скважинного инструмента для опробования пласта, а также по последующему вводу в действие спускаемого на кабеле инструмента для бурения с отбором керна вызывают дополнительную задержку работ в стволе скважины. Желательно, чтобы операции по опробованию пласта с использованием кабеля и по бурению с отбором керна с использованием кабеля были объединены в одном инструменте, спускаемом в скважину на кабеле. Однако потребности в энергии обычных инструментов для бурения с отбором керна были несовместимы с допустимой мощностью существующих спускаемых на кабеле опробователей пласта. Типовой инструмент для бурения с боковым отбором керна потребляет мощность приблизительно 2,5-4 кВт. Напротив, обычные инструменты для опробования пласта, как правило, выполнены с возможностью выработки мощности, составляющей только приблизительно 1 кВт. Электронные и силовые разъемы (соединения) в скважинном инструменте (приборе) для опробования пласта, как правило, не предназначены для передачи мощности для обеспечения работы спускаемого на кабеле инструмента для бурения с боковым отбором керна.

Следует отметить, что в патенте США №6157893, переуступленном Baker Hughes, показан буровой инструмент с инструментом для бурения с отбором керна и зондом. В отличие от операций с применением кабеля буровые инструменты имеют дополнительные возможности генерации и передачи энергии, создаваемые за счет потока бурового раствора через бурильную колонну. Дополнительная энергия, обеспечиваемая буровым инструментом, в настоящее время "недоступна" для операций с применением кабеля. Таким образом, существует потребность в спускаемом в скважину на кабеле узле, обладающем способностью как отбирать пробы текучих сред, так и осуществлять бурение с отбором керна.

Кроме того, желательно, чтобы любой скважинный инструмент с комбинированными способностями выполнения бурения с отбором керна и опробования пласта обладал одним или несколькими из следующих признаков: улучшенной работой по опробованию и/или отбору проб, уменьшенным размером инструмента, способностью выполнять бурение с отбором керна и опробование пласта в одном месте в стволе скважины и/или посредством одного и того же инструмента и/или способностью удобным образом и эффективно комбинировать отдельные инструменты для бурения с отбором керна и для отбора проб в одном и том же компоненте и/или скважинном инструменте.

Сущность изобретения

В одном или нескольких вариантах осуществления изобретение относится к спускаемому на кабеле узлу, который включает инструмент для бурения с отбором керна, предназначенный для взятия образцов керна из пласта, и инструмент для опробования пласта, предназначенный для взятия проб текучих сред из пласта, причем инструмент для опробования пласта соединен в рабочем положении с инструментом для бурения с отбором керна.

В одном или нескольких вариантах осуществления изобретение относится к способу оценки параметров продуктивного пласта, который включает спуск спускаемого на кабеле узла в ствол скважины, приведение в действие инструмента для опробования пласта, присоединенного в узле, спускаемом в скважину на кабеле, для получения пробы текучей среды из пласта, и приведение в действие инструмента для бурения с отбором керна, присоединенного в узле, спускаемом в скважину на кабеле, для получения образца керна.

В одном или нескольких вариантах осуществления изобретение относится к скважинному инструменту, содержащему корпус инструмента, имеющий отверстие, колонковое долото, расположенное вблизи отверстия в корпусе инструмента и избирательно выдвигаемое через него, и отводную линию, расположенную вблизи колонкового долота, и уплотняющую поверхность, расположенную вблизи дистального конца отводной линии.

В одном или нескольких вариантах осуществления изобретение относится к способу взятия скважинных проб (образцов), который включает получение образца керна посредством использования колонкового долота, расположенного на блоке для отбора проб и образцов в скважинном инструменте, поворот блока для отбора проб и образцов, установление сообщения по текучей среде между отводной линией в блоке для отбора проб и образцов и пластом и извлечение пластовой текучей среды из пласта по отводной линии.

В одном или нескольких вариантах осуществления изобретение относится к способу взятия скважинных проб (образцов), который включает установление сообщения по текучей среде между отводной линией в скважинном инструменте и пластом посредством выдвигания пакерного уплотнения для контактирования с пластом, получение образца керна посредством использования колонкового долота, выполненного с конфигурацией, позволяющей выдвигать его в уплотняемую зону пакерного уплотнения, выталкивание керна из колонкового долота в отборную камеру и извлечение пластовой текучей среды из пласта по отводной линии.

В одном или нескольких вариантах осуществления изобретение относится к монтажному соединению, предназначенному для соединения инструментальных модулей, которое включает верхний модуль, имеющий нижний соединитель монтажного соединения на нижнем конце верхнего модуля, и нижний модуль, имеющий верхний соединитель монтажного соединения на верхнем конце нижнего модуля. Верхний модуль может содержать цилиндрический корпус, предназначенный для приема нижнего модуля, первую отводную линию, переходник с охватывающими гнездами, имеющий, по меньшей мере, одно охватывающее гнездо. Нижний модуль может содержать вторую отводную линию, переходник с охватываемыми штырями и один или несколько охватываемых штырей, расположенных в указанном переходнике так, что, по меньшей мере, часть одного или нескольких охватываемых штырей выступает вверх от указанного переходника.

В одном или нескольких вариантах осуществления изобретение относится к способу соединения двух модулей скважинного узла, который включает вставку нижнего модуля в цилиндрический корпус верхнего модуля, вставку охватываемых штырей в переходнике с охватываемыми штырями в нижнем модуле в отверстия охватывающих гнезд в переходнике с охватывающими гнездами в верхнем модуле, опускание переходника с охватываемыми штырями вместе с переходником с охватывающими гнездами и вставку охватываемого соединителя отводной линии в верхнем модуле в охватывающий соединитель отводной линии нижнего модуля.

Другие аспекты и преимущества изобретения станут очевидными из нижеприведенного описания и приложенной формулы изобретения.

Краткое описание чертежей

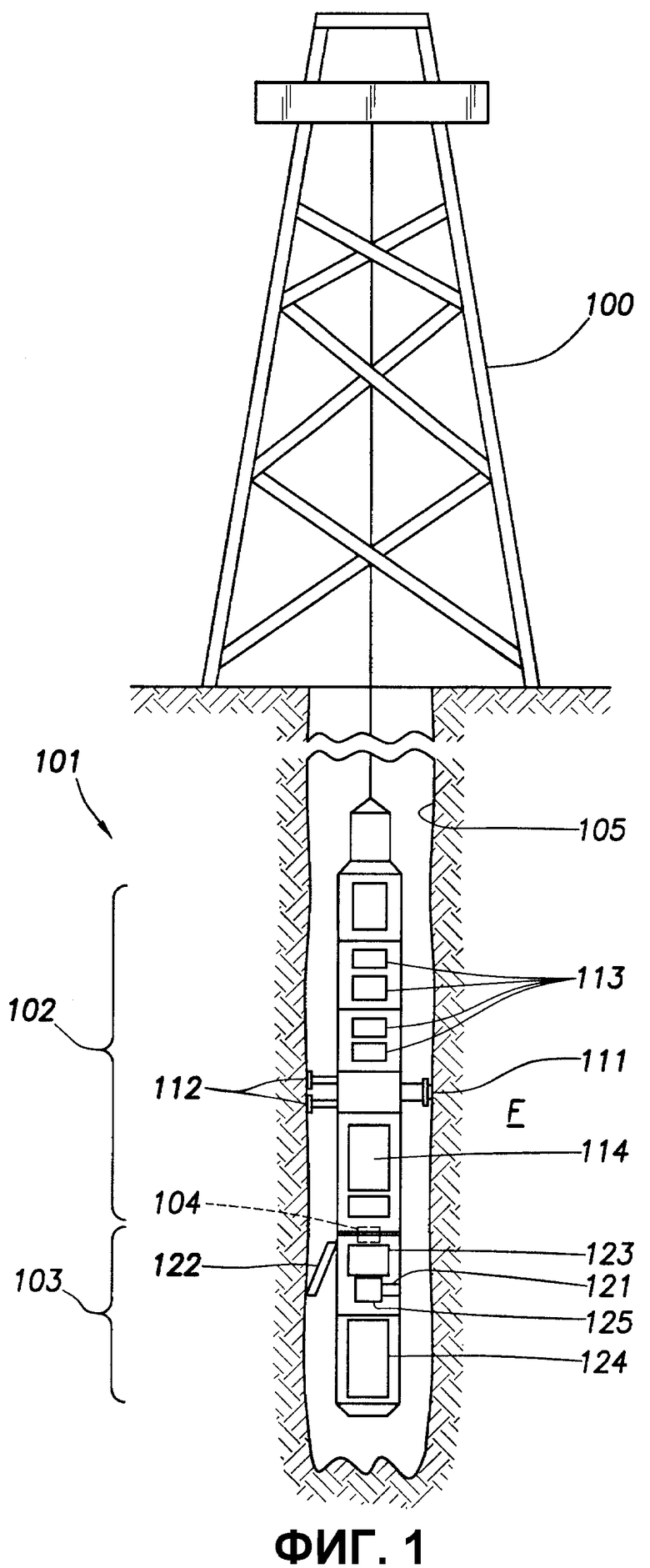

Фиг.1 показывает схематический вид спускаемого в скважину на кабеле узла, содержащего инструмент для опробования пласта и инструмент для бурения с отбором керна.

Фиг.2А представляет собой схематический вид инструмента для бурения с отбором керна по предшествующему уровню техники.

Фиг.2В показывает схематический вид инструмента для бурения с отбором керна в соответствии с одним вариантом осуществления изобретения.

Фиг.3 показывает график, показывающий зависимость кпд двигателя для бурения с отбором керна от выходной мощности для двух различных скоростей потока рабочей жидкости в двигатель для бурения с отбором керна.

Фиг.4 показывает график зависимости крутящего момента, необходимого для колонкового долота, от частоты вращения и механической скорости бурения.

Фиг.5 показывает схематический вид системы регулирования нагрузки на долото в соответствии с вариантом осуществления изобретения.

Фиг.6 показывает график, иллюстрирующий выигрыш в силе для колонкового долота в зависимости от положения долота для типового колонкового долота.

Фиг.7А показывает сечение монтажного соединения перед сборкой в соответствии с одним вариантом осуществления изобретения.

Фиг.7В показывает сечение монтажного соединения после сборки в соответствии с одним вариантом осуществления изобретения.

Фиг.7С показывает увеличенную часть сечения монтажного соединения после сборки в соответствии с одним вариантом осуществления изобретения.

Фиг.8А показывает сечение части скважинного инструмента в соответствии с одним вариантом осуществления изобретения.

Фиг.8В показывает сечение части скважинного инструмента в соответствии с одним вариантом осуществления изобретения.

Фиг.8С показывает сечение части скважинного инструмента в соответствии с одним вариантом осуществления изобретения.

Фиг.9 показывает сечение части скважинного инструмента в соответствии с одним вариантом осуществления изобретения.

Фиг.10 показывает один вариант осуществления способа в соответствии с изобретением.

Фиг.11 показывает один вариант осуществления способа в соответствии с изобретением.

Фиг.12 показывает один вариант осуществления способа в соответствии с изобретением.

Подробное описание

Некоторые варианты осуществления настоящего изобретения относятся к спускаемому в скважину на кабеле узлу, содержащему маломощный инструмент для бурения с отбором керна, который может быть присоединен к инструменту для опробования пласта. Другие варианты осуществления изобретения относятся к монтажному соединению, которое может быть использовано для присоединения инструмента для бурения с отбором керна к инструменту для опробования пласта. Некоторые варианты осуществления изобретения относятся к скважинному инструменту, который включает комбинированный узел для опробования пласта и бурения с отбором керна.

Фиг.1 показывает схематический вид устройства 101, спускаемого в ствол 105 скважины от буровой установки 100 в соответствии с одним вариантом осуществления изобретения. Спускаемое в скважину на кабеле устройство 101 включает инструмент 102 для опробования пласта и инструмент 103 для бурения с отбором керна. Инструмент 102 для опробования пласта соединен в рабочем положении с инструментом 103 для отбора керна посредством монтажного соединения 104.

Инструмент 102 для опробования пласта включает зонд 111, который может быть выдвинут из инструмента 102 для опробования пласта для обеспечения его сообщения по текучей среде с пластом F. Опорные поршни 112 могут быть включены в устройство 101 для способствования выталкиванию зонда 111 для ввода его в контакт с боковой стенкой ствола скважины и для стабилизации инструмента 102 в стволе скважины. Инструмент 102 для опробования пласта, показанный на фиг.1, также включает насос 114 для нагнетания пробы текучей среды через инструмент, а также отборные камеры 113 для хранения проб текучей среды. Также могут быть включены другие компоненты, такие как силовой модуль, гидравлический модуль, модуль анализа текучей среды и другие устройства.

Инструмент 103 для бурения с отбором керна включает узел 125 для бурения с отбором керна, выполненный с колонковым долотом 121, зоной 124 хранения, предназначенной для хранения образцов керна, и взаимодействующими механизмами 123 управления (например, механизмами, показанными на фиг.5). В некоторых вариантах осуществления, как будет описано ниже со ссылкой на фиг.2В, инструмент 103 для бурения с отбором керна потребляет менее приблизительно 2 кВт мощности. В некоторых особых вариантах осуществления инструмент 103 для бурения с отбором керна может потреблять менее приблизительно 1,5 кВт и, по меньшей мере, в одном варианте осуществления инструмент 103 для бурения с отбором керна потребляет менее 1 кВт. Это делает желательным объединение инструмента 103 для бурения с отбором керна с инструментом 102 для опробования пласта. Упорный рычаг 122 используется для придания устойчивости устройству 101 в стволе скважины (непоказанном), когда колонковое долото 121 работает.

Устройство по фиг.1 показано как имеющее множество модулей, соединенных вместе в рабочем положении. Однако устройство также может частично или полностью представлять собой единое целое. Например, как показано на фиг.1, инструмент 102 для опробования пласта может составлять единое целое, при этом инструмент для бурения с отбором керна будет размещен в отдельном модуле, присоединенном в рабочем положении посредством монтажного соединения 104. Альтернативно, инструмент для бурения с отбором керна может быть встроен как единое целое в общий корпус устройства 101.

Скважинные инструменты часто включают несколько модулей (то есть секций инструмента, которые выполняют разные функции). Кроме того, более одного скважинного инструмента или компонента может быть объединено на одном и том же кабеле для выполнения множества задач в скважине при одном и том же ходе кабеля. Модули, как правило, соединены "монтажными соединениями", такими как монтажное соединение 104, показанное на фиг.1. Например, один модуль инструмента для опробования пласта, как правило, имеет соединитель одного типа на его верхнем конце и соединитель второго типа на его нижнем конце. Верхний и нижний соединители выполнены с возможностью сопряжения друг с другом в рабочем положении. За счет использования модулей и инструментов с одинаковыми конструкциями соединителей все модули и инструменты могут быть соединены впритык для образования узла, спускаемого в скважину на кабеля. Монтажное соединение может обеспечить электрическое соединение, гидравлическое соединение и соединение отводных линий в зависимости от требований, предъявляемых инструментами на кабеле. Электрическое соединение, как правило, создает возможность как подачи энергии, так и обеспечения связи.

На практике инструмент, спускаемый в скважину на кабеле, как правило, включает ряд различных компонентов, при этом некоторые из данных компонентов могут состоять из двух или более модулей (например, в инструмент для опробования пласта могут быть включены модуль отбора проб и модуль откачивания). В данном описании термин "модуль" используется для описания любого из отдельных инструментов или отдельных модулей инструментов, которые могут быть соединены в узле, спускаемом в скважину на кабеле. Термин "модуль" описывает любую часть узла, спускаемого в скважину на кабеле, независимо от того, является ли модуль частью инструмента большего размера или самим отдельным инструментом. Также следует отметить, что термин "инструмент, спускаемый в скважину на кабеле", иногда используется в данной области техники для описания всего узла, спускаемого в скважину на кабеле, включая все отдельные инструменты, которые составляют узел. В данном описании термин "узел, спускаемый в скважину на кабеле", используется для того, чтобы предотвратить любое смешение (любую "путаницу") с отдельными инструментами, которые образуют узел, спускаемый в скважину на кабеле (например, инструмент для бурения с отбором керна, инструмент для опробования пласта и ЯМР-прибор могут быть включены в один узел, спускаемый в скважину на кабеле).

Фиг.2 представляет схематический вид спускаемого в скважину на кабеле инструмента 210 для бурения с отбором керна по предшествующему уровню техники. Инструмент 210 включает узел 204 для бурения с отбором керна с гидравлическим двигателем 202 для бурения с отбором керна, который приводит в действие колонковое долото 201. Колонковое долото 201 используется для извлечения образца керна (непоказанного) из пласта.

Для подачи колонкового долота 201 в пласт оно должно быть вдавлено в пласт в процессе его приведения во вращение. Таким образом, инструмент 210 для бурения с отбором керна обеспечивает приложение нагрузки на долото, то есть силы, которая вдавливает колонковое долото 201 в пласт, и крутящего момента к колонковому долоту 201. Инструмент 210 для бурения с отбором керна, показанный на фиг.2А, включает механизмы для приложения как силы, так и крутящего момента. Примеры устройства для бурения с отбором керна с механизмами для приложения нагрузки на долото и крутящего момента раскрыты в патенте США №6371221 того же заявителя.

Нагрузка на долото в инструменте 210 для бурения с отбором керна по предшествующему уровню техники создается электродвигателем 212 переменного тока и узлом 211 управления, который включает гидравлический насос 213, клапан-регулятор 214 потока с обратной связью и кинематический поршень 215. Электродвигатель 212 переменного тока подает энергию к гидравлическому насосу 213. Поток рабочей жидкости из гидравлического насоса 213 регулируется клапаном-регулятором 214 потока с обратной связью, и давление рабочей жидкости обеспечивает приведение в действие кинематического поршня 215 для приложения нагрузки на долото к колонковому долоту 201.

Крутящий момент подается другим электродвигателем 216 переменного тока и шестеренчатым насосом 217. Второй электродвигатель 216 переменного тока приводит в действие шестеренчатый насос 217, который подает установившийся поток рабочей жидкости в гидравлический двигатель 202 для бурения с отбором керна. Гидравлический двигатель 202 для бурения с отбором керна, в свою очередь, обеспечивает приложение крутящего момента к колонковому долоту 201, который заставляет колонковое долото 201 вращаться. Как правило, шестеренчатый насос 217 нагнетает приблизительно 4,5 галлона в минуту (~17 литров в минуту) рабочей жидкости под давлением приблизительно 500 фунтов на кв. дюйм (~3,44 МПа). Это создает крутящий момент, составляющий приблизительно 135 дюйм-унция (~0,953 Нм) при потреблении от 2,5 до 4,0 кВт в зависимости от кпд системы. Типовая эксплуатационная скорость (частота вращения) колонкового долота 201 составляет приблизительно 3000 об/мин.

Как показано на фиг.2 В, в инструменте 220 для бурения с отбором керна в соответствии с одним вариантом осуществления изобретения используются два бесщеточных электродвигателя 222, 226 постоянного тока вместо электродвигателей переменного тока по фиг.2А. Бесщеточные электродвигатели 222, 226 постоянного тока выполнены с возможностью более эффективной работы по сравнению с электродвигателями переменного тока, что создает возможность работы инструмента 220 при меньшем потреблении энергии (с меньшей мощностью). Инструмент 220 для бурения с отбором керна по фиг.2В может быть использован, например, в инструменте 103 для бурения с отбором керна по фиг.1. В то время как способность работы инструмента для бурения с отбором керна с меньшей мощностью делает его полезным при применениях с использованием спуска на кабеле (вместе с сопутствующим опробователем пласта или без него), он также может быть пригодным в других скважинных инструментах.

Первый бесщеточный электродвигатель 222 постоянного тока соединен в рабочем положении с узлом 221 управления, включающим гидравлический насос 223, клапан 224 и кинематический поршень 225. Электродвигатель 222 постоянного тока приводит в действие гидравлический насос 223, и рабочая жидкость нагнетается через клапан 224. Клапан 224 предпочтительно представляет собой электромагнитный клапан с широтно-импульсной модуляцией. Управление клапаном может осуществляться так, чтобы обеспечить регулирование нагрузки на долото. Как будет описано ниже со ссылкой на фиг.6А и 6В, управление электромагнитным клапаном может осуществляться так, что кинематический поршень 225 будет прикладывать постоянную нагрузку на долото, или так, что нагрузка на долото будет изменяться для поддержания постоянного крутящего момента на колонковом долоте 201.

Второй бесщеточный электродвигатель 226 постоянного тока приводит в действие шестеренчатый насос 227 высокого давления, который подает рабочую жидкость в гидравлический двигатель 202 для бурения с отбором керна. В некоторых вариантах осуществления шестеренчатый насос 227 высокого давления используется для подачи рабочей жидкости под более высоким давлением и с меньшей скоростью потока, чем в инструментах для бурения с отбором керна по предшествующему уровню техники. Данная система обеспечивает то, что названо здесь "маломощным". Например, инструмент 220 для бурения с отбором керна, показанный на фиг.2В, может обеспечить нагнетание рабочей жидкости со скоростью приблизительно 2,5 галлона в минуту (~9,46 л/мин) под давлением приблизительно 535 фунтов на кв. дюйм (~3,7 МПа). Уменьшенная скорость потока рабочей жидкости к гидравлическому двигателю 202 для бурения с отбором керна обеспечит приведение колонкового долота 201 в действие с меньшей скоростью. Например, скорость потока, составляющая 2,5 галлона в минуту при 535 фунтах на кв. дюйм (~9,46 л/мин и ~3,7 МПа), может обеспечить частоту вращения колонкового долота, составляющую приблизительно 1600 об/мин.

Такая конфигурация может создать возможность потребления инструментом 220 для бурения с отбором керна менее 2 кВт мощности. В некоторых вариантах осуществления инструмент 220 для бурения с отбором керна может потреблять менее 1 кВт мощности.

Фиг.3 показывает график 300 зависимости кпд двигателя для бурения с отбором керна (ось Y, в %) от выходной мощности (ось Х, в Вт) для двух инструментов для бурения с отбором керна. На этом графике можно сравнить зависимость кпд от мощности для инструмента 210 для бурения с отбором керна по фиг.2А и инструмента 220 для бурения с отбором керна по фиг.2В в пределах рабочего диапазона мощности до приблизительно 300 Вт.

Первая кривая 301 показывает кпд двигателя 202 для бурения с отбором керна по фиг.2А при скорости потока 4,5 галлона в минуту (~17,03 л/мин). При 300 Вт, типовой максимальной выходной мощности для инструмента для бурения с отбором керна, кпд достигает своего максимума 303, составляющего приблизительно 30%. Вторая кривая 302 показывает кпд двигателя 202 для бурения с отбором керна по фиг.2В при скорости потока 2,5 галлона в минуту (~9,46 л/мин). Вторая кривая 302 показывает максимальный кпд 304, составляющий свыше 50% при выходной мощности 300 Вт. Таким образом, посредством снижения скорости потока от 4,5 галлона в минуту (~17,03 л/мин) до 2,5 галлона в минуту (~9,46 л/мин) кпд двигателя для бурения с отбором керна может быть повышен до значений свыше 50%. При выходной мощности 300 Вт двигатель для бурения с отбором керна с 50%-ным кпд потребует входной мощности, составляющей менее 1 кВт. Это уменьшение требуемой мощности создает возможность использования инструмента для бурения с отбором керна совместно с инструментом для опробования пласта.

Фиг.4 показывает трехмерный график 400 зависимости требуемого крутящего момента от частоты вращения в об/мин и механической скорости проходки для типового пласта. Типовой инструмент для бурения с отбором керна выбуривает образец керна приблизительно за 2-4 минуты. В этом интервале не происходит значительных изменений требуемого крутящего момента по отношению к частоте вращения бурового долота. Например, в точке 402 для 3000 об/мин и 2 мин/керн для инструмента для бурения с отбором керна требуется крутящий момент, немного превышающий 100 дюйм-унция (~0,706 Нм). В точке 404 для 1500 об/мин и 2 мин/керн буровое долото также требует крутящего момента, немного превышающего 100 дюйм-унция (~0,706 Нм). Таким образом, инструмент для бурения с отбором керна в соответствии с некоторыми вариантами осуществления изобретения выполнен с возможностью бурения и получения образца керна за то же время, что и инструменты для бурения с отбором керна по предшествующему уровню техники, но при потреблении меньшей мощности.

Типовые инструменты (приборы) для опробования пласта, как правило, не способны передавать мощность, необходимую для инструментов для бурения с отбором керна по предшествующему уровню техники. Маломощный инструмент для бурения с отбором керна по фиг.2В может потреблять мощность, составляющую менее приблизительно 1 кВт. При данной уменьшенной потребляемой мощности один или несколько вариантов осуществления маломощного инструмента для бурения с отбором керна могут быть объединены с инструментом для опробования пласта, так что как пробы текучей среды, так и образцы керна могут быть получены во время одного и того же хода кабеля. Дополнительное преимущество состоит в том, что проба текучей среды и образец керна могут быть получены из одного и того же места в стволе скважины, что создает возможность анализа как породы пласта, так и текучей среды, который он содержит. Инструменты для бурения с отбором керна и для опробования могут быть установлены в заданном положении так, чтобы обеспечить выполнение испытаний и/или взятие образцов и проб из одного и того же места или мест, расположенных определенным образом относительно друг друга. Тем не менее, для обычного специалиста в данной области техники будет очевидно, что одно или несколько из преимуществ настоящего изобретения могут быть реализованы даже без использования маломощного инструмента для бурения с отбором керна.

На фиг.5 показан узел 500 управления, предназначенный для регулирования нагрузки на долото на колонковом долоте. Узел управления может быть использован, например, в качестве узла управления для инструмента для бурения с отбором керна по фиг.2В. Узел 500 управления включает гидравлический насос 503, который нагнетает рабочую жидкость по гидравлической линии 506 к кинематическому поршню 507. Гидравлический насос 503 втягивает рабочую жидкость из резервуара 505 и нагнетает рабочую жидкость к кинематическому поршню 507 по напорной линии 506. Кинематический поршень 507 преобразует гидравлическое давление в силу, которая воздействует на двигатель 502 для бурения с отбором керна для создания нагрузки на долото. Клапан 504 в сливной гидролинии 509 создает возможность отвода рабочей жидкости из напорной линии 506 регулируемым образом, так что гидравлическое давление в напорной линии 506 и в конечном счете на кинематическом поршне 507 точно регулируется.

Клапан 504 может представлять собой электромагнитный клапан с широтно-импульсной модуляцией. Клапан 504 соединен в рабочем положении с регулятором 508 с широтно-импульсной модуляцией. Регулятор 508 с широтно-импульсной модуляцией управляет клапаном на основе входных сигналов от датчиков 521, 531. Предпочтительно электромагнитный клапан 504 с широтно-импульсной модуляцией переключается между открытым положением и закрытым положением с высокой частотой. Например, клапан 504 может приводиться в действие с частотой от приблизительно 12 до 25 Гц. Та часть времени, в течение которой клапан 504 открыт, определяет количество рабочей жидкости, которая проходит через клапан 504. Чем больше скорость потока через клапан 504, тем меньше давление в напорной линии 506 и тем меньше нагрузка на долото, прикладываемая со стороны кинематического поршня 507. Чем меньше скорость потока через клапан 504, тем больше давление в напорной линии 506 и тем больше нагрузка на долото, прикладываемая со стороны кинематического поршня 507.

Регулятор 508 с широтно-импульсной модуляцией может быть соединен в рабочем положении с одним или несколькими датчиками 521, 531. Предпочтительно регулятор 508 с широтно-импульсной модуляцией соединен, по меньшей мере, с датчиком 521 давления и с датчиком 531 крутящего момента. Датчик 521 давления соединен с напорной линией 506, так что он реагирует на гидравлическое давление в напорной линии 506, и датчик 531 крутящего момента соединен с двигателем 502 для бурения с отбором керна, так что он реагирует на крутящий момент на выходе двигателя 502 для бурения с отбором керна.

Управление клапаном 504 может осуществляться так, чтобы поддерживать эксплуатационную характеристику на заданном уровне. Например, управление клапаном 504 может осуществляться так, чтобы поддерживать по существу постоянную нагрузку на долото. Управление клапаном 504 также может осуществляться так, чтобы поддерживать по существу постоянный крутящий момент на выходе двигателя 502 для бурения с отбором керна.

Когда управление клапаном 504 осуществляется для поддержания постоянной нагрузки на долото, регулятор 508 с широтно-импульсной модуляцией будет управлять клапаном 504 на основе входного сигнала от датчика 521 давления. Когда нагрузка на долото становится слишком большой, регулятор 508 может обеспечить пребывание клапана 504 в открытом положении в течение большей части времени. В этом случае рабочая жидкость в напорной линии 506 может течь через клапан 504 с большей скоростью потока, что приведет к уменьшению давления, действующего на кинематический поршень 507, в результате чего уменьшится нагрузка на долото.

Напротив, когда нагрузка на долото упадет до значений ниже заданного давления, регулятор 508 может обеспечить пребывание клапана 504 в закрытом положении в течение большей части времени. Рабочая жидкость в напорной линии 506 протекает через клапан 504 с меньшей скоростью потока, что приведет к увеличению давления, действующего на кинематический поршень 507, в результате чего увеличится нагрузка на долото.

При регулировании системы на основе крутящего момента датчик 531 крутящего момента измеряет крутящий момент, который приложен к двигателю для бурения с отбором керна. При заданной частоте вращения крутящий момент, приложенный со стороны двигателя 502 для бурения с отбором керна, будет зависеть от свойств пласта и нагрузки на долото. Регулятор 508 управляет клапаном 504 так, что крутящий момент на выходе двигателя 502 для бурения с отбором керна остается почти на постоянном уровне. Заданный выходной крутящий момент может варьироваться в зависимости от инструмента и применения. В некоторых вариантах осуществления заданный выходной крутящий момент составляет от 100 дюйм-унция (~0,706 Нм) до 400 дюйм-унция (~2,82 Нм). В некоторых вариантах осуществления заданный выходной крутящий момент составляет приблизительно 135 дюйм-унция (~0,953 Нм). В других вариантах осуществления заданный выходной крутящий момент составляет приблизительно 250 дюйм-унция (~1,77 Нм).

Когда крутящий момент на выходе двигателя 502 для бурения с отбором керна превышает заданный уровень, регулятор 508 управляет клапаном 504 так, что клапан 504 будет открыт в течение большей части времени. Рабочая жидкость с большей скоростью потока будет проходить через клапан 504. Это приводит к уменьшению давления в напорной линии 506, что вызывает снижение гидравлического давления, действующего на кинематический поршень 507. Сниженное давление на кинематический поршень 507 приведет к уменьшенной нагрузке на долото и к уменьшенному крутящему моменту, требуемому для поддержания частоты вращения колонкового долота (не показанного на фиг.5). Таким образом, крутящий момент на выходе двигателя 502 для бурения с отбором керна вернется к заданному уровню.

Когда крутящий момент на выходе двигателя 502 для бурения с отбором керна будет ниже заданного уровня, регулятор 508 управляет клапаном 504 так, что клапан 504 будет находиться в закрытом положении в течение большей части времени. Рабочая жидкость будет проходить через клапан 504 с меньшей скоростью потока. Это приводит к увеличению давления в напорной линии 506, что вызывает повышение гидравлического давления, действующего на кинематический поршень 507. Увеличенное давление на кинематический поршень 507 приведет к увеличенной нагрузке на долото и к увеличенному крутящему моменту, требуемому для поддержания частоты вращения колонкового долота.

На фиг.5 показана система 500 управления, которая может обеспечить регулирование нагрузки на долото для поддержания постоянной нагрузки на долото или поддержания постоянного крутящего момента на колонковом долоте. Другие системы могут включать в себя только один датчик и обеспечивать управление клапаном на основе измерений, выполняемых только одним датчиком. Такие варианты осуществления не отходят от объема изобретения.

На фиг.5 показана конфигурация, в которой, например, клапан 504 подсоединен в сливной гидролинии 509, которая проходит к резервуару 505. Однако изобретение не ограничено таким образом. Возможны и другие конфигурации, например такие, в которых клапан обеспечивает отвод потока другими способами, как известно в данной области техники. Кроме того, могут быть использованы различные комбинации регулирования давления и/или крутящего момента.

Фиг.6 представляет график, который показывает зависимость выигрыша в силе (ось Y) для нагрузки на долото от положения долота (ось Х, в дюймах/сантиметрах) для типового инструмента для бурения с отбором проб. График 601 показывает, что выигрыш в силе изменяется по интервалу положений долота. Поскольку выигрыш в силе изменяется, фактическая нагрузка на долото также будет изменяться при изменении положения долота, даже если гидравлическое давление, приложенное к кинематическому поршню (например, 516 на фиг.5), будет постоянным. Этот график показывает, что точное поддержание гидравлического давления, как правило, не обеспечивает поддержания постоянной нагрузки на долото. Таким образом, в некоторых ситуациях предпочтительно регулировать гидравлическое давление в зависимости от крутящего момента.

Фиг.7А и 7В показывают сечения монтажного соединения 700 в соответствии с одним вариантом осуществления изобретения. Монтажное соединение 700 может быть использовано, например, в качестве монтажного соединения 104 по фиг.1. Данное монтажное соединение может быть использовано для объединения различных компонентов или модулей любого скважинного инструмента, такого как спускаемый в скважину на кабеле с помощью гибких труб буровой или другой инструмент. Фиг.7А показывает верхний модуль 701 и нижний модуль 702 непосредственно перед сборкой. Верхний модуль 701 включает цилиндрическую гильзу 706, в которую вставляется нижний модуль 702.

Верхний модуль 701 включает охватываемый соединитель 711 для отводной линии с уплотнениями 727, предназначенными для предотвращения прохода текучей среды вокруг охватываемого соединителя 711 для отводной линии. Охватываемый соединитель 711 для отводной линии может, например, быть ввинчен в верхний модуль 701 (например, в зоне, показанной в целом ссылочной позицией 712). Охватывающий соединитель 751 для отводной линии в нижнем модуле 702 расположен с возможностью приема охватываемого соединителя 711 для отводной линии, когда монтажное соединение 700 собрано (собранное состояние показано на фиг.7В). Соединитель 711 для отводной линии соединяет отводную линию 717 в верхнем модуле 701 с отводной линией 757 в нижнем модуле 702, так что имеется сообщение по текучей среде между отводными линиями 717, 757.

Верхний модуль 701 также включает переходник 714 с охватывающими гнездами. Отверстия 753 гнезд расположены в переходнике 714 с охватывающими гнездами. Отверстия 753 гнезд расположены в верхнем модуле 701 для предотвращения захвата или улавливания поступающих извне текучих сред в отверстиях 753 гнезд.

Нижний модуль 702 включает переходник 754 с охватываемыми штырями 713, которые выступают вверх от этого переходника 754. Переходник 754 и охватываемые штыри 713 расположены в защитной гильзе 773. В некоторых вариантах осуществления защитная гильза 773 проходит до несколько большей высоты по сравнению с верхней частью охватываемых штырей 713. В некоторых вариантах осуществления переходник 754 с охватываемыми штырями выполнен с возможностью перемещения относительно нижнего модуля 702 и защитной гильзы 773. Например, на фиг.7А показана пружина 780, которая обеспечивает выталкивание переходника 754 с охватываемыми штырями в самое верхнее положение.

Возможно, верхняя поверхность переходника 754 с охватываемыми штырями покрыта граничным (межповерхностным) уплотнением 771, которое присоединено к верхней поверхности переходника 754 и имеет выпуклые выступы, которые создают уплотнение вокруг каждого охватываемого штыря 713. Граничное уплотнение 771 показано более подробно на фиг.7С. Охватываемые штыри 713 выступают вверх от переходника 754. Граничное уплотнение 771 расположено в верхней части переходника 754. Граничное уплотнение 771 предпочтительно представляет собой эластомерный материал, такой как резина, расположенный вокруг охватываемых штырей 713 для предотвращения поступления текучей среды в переходник 754 и предотвращения ситуации, когда текучая среда мешает работе любых схем, которые могут быть расположены внутри переходника 754. Кроме того, граничное уплотнение 771 уплотняет торцевую поверхность переходника 714 для вытеснения текучей среды из пространства между переходником 754 и переходником 714 с охватывающими гнездами. На фиг.7С показано закрытое собранное состояние. Выпуклые выступы вокруг каждого штыря на граничном уплотнении 771 обеспечивают уплотнение отверстий 753 охватывающих гнезд, так что текучая среда не может попасть в зону электрического соединения, когда модули 701, 702 собраны вместе. Эта конфигурация уплотнения используется для изоляции каждого штыря/гнезда электрически от других штырей и от массы инструмента.

Защитная гильза 773 может быть перфорированной или пористой. Это позволяет текучим средам, захваченным внутри защитной гильзы 773, вытекать через защитную гильзу в то место, где текучие среды не будут мешать работе электрического соединения между охватываемыми штырями 713 и отверстиями 753 охватывающих гнезд, когда монтажное соединение 700 собрано.

Фиг.7В показывает сечение монтажного соединения 700 после сборки. Нижний модуль 702 расположен внутри цилиндрической гильзы 706 верхнего модуля 701. Уплотнения 765 (например, кольцевые уплотнения) на нижнем модуле 702 обеспечивают уплотнение относительно внутренней стенки цилиндрического корпуса 706 для предотвращения поступления текучей среды в монтажное соединение 700.

Охватываемый соединитель 711 для отводной линии верхнего модуля 701 входит в охватывающий соединитель 751 для отводной линии нижнего модуля 702. Уплотнения 728 на охватываемом соединителе 711 для отводной линии уплотняют внутреннюю поверхность охватывающего соединителя 751 для отводной линии для предотвращения прохода текучей среды вокруг соединителя 711 для отводной линии. В собранном состоянии охватываемый соединитель 711 для отводной линии обеспечивает сообщение по текучей среде между отводной линией 717 в верхнем модуле 701 и отводной линией 757 в нижнем модуле 702.

Следует отметить, что данное описание относится к уплотнениям, которые расположены в одном элементе для создания уплотнения относительно второго элемента. Для обычного специалиста в данной области техники будет понятно, что уплотнение может быть расположено во втором элементе для обеспечения уплотнения относительно первого элемента. Предусмотрено, что никакое ограничение не накладывается описанием уплотнения, находящегося на или расположенного в конкретном элементе. Альтернативные конфигурации не отходят от объема изобретения.

В собранном состоянии переходник 714 с охватывающими гнездами давит вниз на переходник 754 с охватываемыми штырями. Пружина 780 создает возможность перемещения переходника 754 вниз. Охватываемые штыри 713 расположены в отверстиях 753 охватывающих гнезд для создания электрического контакта. Переходник 714 с охватывающими гнездами расположен, по меньшей мере частично, внутри защитной гильзы 773.

В монтажном соединении, показанном на фиг.7В, защитная гильза 773 остается неподвижной относительно нижнего модуля 702. Охватываемые штыри 713 также предпочтительно расположены внутри защитной гильзы 773. Во время сборки переходник с охватывающими гнездами входит в защитную гильзу 773 для сопряжения с охватываемыми штырями 713 на переходнике 754, при этом он прижимает переходник 754 вниз.

На фиг.7С показано увеличенное изображение одной части монтажного соединения 700 (фиг.7А и 7В) в собранном положении. Нижняя торцевая поверхность переходника 714 с охватывающими гнездами расположена у граничного уплотнения 771 на верхней поверхности переходника 754 с охватываемыми штырями. Охватываемые штыри 713 входят в отверстия 753 охватывающих гнезд. Граничное уплотнение 771 уплотняет отверстия 753 охватывающих гнезд так, что текучая среда не может пройти в зону электрического контакта, когда модули 701, 702 собраны вместе.

Защитная гильза 773 может включать уплотнение 775. В несобранном состоянии (показанном на фиг.7А) уплотнение 775 уплотняет переходник 754 с охватываемыми штырями для предотвращения поступления текучей среды в нижний модуль 702 (фиг.7А и 7В). В собранном состоянии, показанном на фиг.7В и 7С, переходник 714 с охватывающими гнездами расположен так, что он находится в контакте с уплотнением 775. В собранной конфигурации уплотнение 775 предотвращает поступление текучей среды, находящейся в монтажном соединении, в зону между переходником 754 с охватываемыми штырями и переходником 714 с охватывающими гнездами и предотвращает ситуацию, при которой текучая среда препятствует электрическому контакту. Уплотнение 775 также используется для предотвращения поступления текучей среды, находящейся в монтажном соединении, в нижний модуль 702.

Как рассмотрено выше, защитная гильза 773 может быть перфорированной или пористой для обеспечения возможности прохода текучей среды через защитную гильзу 773. Защитная гильза 773 может быть пористой над уплотнением 775, но текучая среда не может проходить сквозь защитную гильзу 773 под уплотнением 775. Уплотнение 775 предотвращает проход текучей среды через пористую защитную гильзу 773 и в место, находящееся между переходником 754 с охватываемыми штырями и переходником 714 с охватывающими гнездами, и в нижний модуль 702.

На фиг.8 и 9 показаны инструменты для оценки параметров пласта, которые обладают способностью как бурения с отбором керна, так и отбора проб. Такой инструмент может представлять собой инструмент, спускаемый в скважину на кабеле, или он может образовывать часть других скважинных инструментов, таких как буровой инструмент, инструмент с гибкими трубами, инструмент для заканчивания или другой инструмент.

Фиг.8А показывает сечение скважинного инструмента 800 с комбинированным узлом 801, предназначенным для опробования пласта и бурения с отбором керна, в соответствии с одним вариантом осуществления изобретения. Комбинированный узел может быть расположен в скважинном инструменте или размещен в модуле, выполненном с возможностью объединения со скважинным инструментом.

Скважинный инструмент 800 имеет корпус 802, который окружает комбинированный узел 801. Отверстие 804 в корпусе 802 инструмента создает возможность получения образцов керна и проб текучей среды из пласта. Отверстие 804 предпочтительно выполнено с возможностью его избирательного закрытия для предотвращения прохода текучей среды в скважинный инструмент. Комбинированный узел 801 включает блок 806 для отбора проб и образцов. Блок 806 для отбора проб и образцов расположен рядом с отверстием 804 так, что он имеет доступ к отверстию 804.

Блок 806 для отбора проб и образцов может включать зонд 807 для отбора текучей среды и колонковое долото 808 на соседних сторонах. Блок 806 для отбора проб и образцов может быть повернут так, что любой из двух элементов, представляющих собой зонд 807 для отбора текучей среды и колонковое долото 808, будет находиться в положении, в котором он имеет доступ к отверстию 804. Фиг.8А показывает блок 806 для отбора проб и образцов в положении, в котором зонд 807 для отбора текучей среды находится в положении доступа к отверстию 804.

Точная конструкция зонда для отбора текучей среды не предназначена для ограничения изобретения. Нижеследующее описание приведено только в качестве примера. Зонд 807 для отбора текучей среды включает уплотняющую поверхность 810, такую как пакер, предназначенную для поджима к стенке (непоказанной) ствола скважины. Когда уплотняющая поверхность 810 создает уплотнение относительно стенки ствола скважины, отводная линия 812 в зонде 807 для отбора текучей среды будет сообщаться по текучей среде с пластом. Уплотняющая поверхность 810 может представлять пакерное уплотнение или другое уплотнение для установления сообщения по текучей среде между отводной линией и пластом.

Как показано на фиг.8А, трубопровод 813 может быть использован для соединения отводной линии 812 в блоке 806 для отбора проб и образцов с линией 814 для проб текучей среды в инструменте 800. Соединение между отводной линией 812 и трубопроводом 813 обеспечивает сообщение по текучей среде между зондом 807 для отбора проб и линией 814 для проб текучей среды.

Трубопровод 813 предпочтительно представляет собой гибкий трубопровод, который поддерживает соединение между второй отводной линией 812 и линией 814 для проб текучей среды, когда блок 806 для отбора проб и образцов поворачивают. Трубопровод 813 обеспечивает возможность смещения отводной линии 812 в блоке 806 для отбора проб и образцов и линии 814 для проб текучей среды относительно друг друга в инструменте 800 при одновременном поддержании сообщения по текучей среде. Например, на фиг.8 В показан инструмент 800 с блоком 806 для отбора проб и образцов, повернутым так, что колонковое долото 808 находится рядом с отверстием 804. Трубопровод 813 также переместился так, что сообщение по текучей среде по-прежнему поддерживается между отводной линией 812 в блоке 806 для отбора проб и образцов и линией 814 для проб текучей среды в инструменте 800.

В некоторых вариантах осуществления трубопровод 813 представляет собой телескопический жесткий трубопровод, который создается возможность динамического диапазона положений. Другие типы трубопроводов или труб могут быть использованы без отхода от объема изобретения.

Для получения пробы блок 806 для отбора проб и образцов выдвигается через отверстие 804 так, что уплотняющая поверхность 810 (например, пакер, как показано на фиг.8А и 8В) входит в контакт с пластом (непоказанным). Уплотняющая поверхность 810 прижимается к пласту так, что отводная линия 812 будет сообщаться по текучей среде с пластом. Пластовая текучая среда может быть втянута в корпус 802 инструмента по отводной линии 812.

Колонковое долото 808 в блоке 806 для отбора проб и образцов может быть подано вперед в пласт для получения образца керна из материала пласта. Фиг.8В показывает инструмент 800 с блоком 806 для отбора проб и образцов, повернутым так, что колонковое долото 808 находится рядом с отверстием 804. В данном положении колонковое долото 808 может быть выдвинуто для взятия образца керна из пласта (непоказанного). Как только образец керна будет захвачен в колонковом долоте 808, колонковое долото 808 может быть отведено назад в инструмент 800. Фиг.8 В показывает колонковое долото 808 в отведенном положении.

Как показано на фиг.8А, после захвата образца керна в колонковом долоте 808 блок 806 для отбора проб и образцов может быть повернут так, что колонковое долото 808 будет находиться в вертикальном положении. Из данного положения выталкиватель 823 керна может вытолкнуть образец керна (непоказанный) из колонкового долота 808 в канал 822 для керна. В некоторых вариантах осуществления керн может храниться в канале 822 для керна. В других вариантах осуществления канал 822 для керна может вести к устройству для хранения образцов керна, такому как показанное на фиг.8С.

Фиг.8С показывает камеру 850 для хранения образцов керна в соответствии с одним вариантом осуществления изобретения. Камера 850 для хранения образцов керна может быть расположена непосредственно под колонковым долотом и механизмом выталкивания, такими как колонковое долото 808 и выталкиватель 823 керна, показанные на фиг.8А. Образец керна может быть перемещен или подан в камеру 850 для образцов керна так, что он может быть извлечен в более позднее время для анализа.

Камера 850 для образцов керна может включать запорные клапаны 852, 853. Запорные клапаны 852, 853 могут быть использованы для разделения камеры 850 для образцов керна на отдельные отсеки и их изоляции друг от друга, так что множество образцов керна может храниться без загрязнения одного образца другим. Например, нижний запорный клапан 853 может быть закрыт при подготовке к складированию образца керна. Затем образец керна может быть перемещен в камеру 850 для образцов керна, и нижний запорный клапан 853 обеспечит изоляцию образца керна от чего-либо, находящегося ниже нижнего запорного клапана 853 (например, от ранее собранных образцов керна). Как только образец керна окажется на месте, верхний запорный клапан 852 может быть закрыт для изоляции образца керна от чего-либо, находящегося выше верхнего запорного клапана 852 (например, от позднее собранных образцов керна). Посредством использования множества запорных клапанов (например, клапанов 852, 853) камера для образцов керна может быть разделена на отдельные отсеки, которые будут изолированы от других отсеков.

Следует отметить, что в изобретении могут быть использованы другие изолирующие механизмы, отличные от запорных клапанов. Например, клапан с регулируемым диаметром отверстия или эластомерный клапан может быть использован для изоляции отсека в камере для образцов керна. Предусмотрено, что тип клапана не ограничивает изобретение.

В некоторых вариантах осуществления камера 850 для образцов керна может быть соединена с линией 814 для проб текучей среды посредством напорной линии 857. Напорная линия может включать наполнительный клапан 856 для избирательного перевода камеры 850 для образцов керна в положение, при котором она сообщается по текучей среде с линией 814 для проб текучей среды. В некоторых вариантах осуществления камера 850 для образцов керна может быть соединена с пространством ствола скважины посредством эжекторной линии 855. Эжекторный клапан 854 может быть избирательно приведен в действие для обеспечения сообщения камеры 850 для образцов керна по текучей среде со стволом скважины. Термин "ствол скважины" используется для описания объема, который был пробурен. В идеальном случае буровой раствор закупоривает стенку ствола скважины, так что внутреннее пространство ствола скважины заизолировано от пласта. В том случае, когда отводная линия (например, линия 812 на фиг.8А) сообщается по текучей среде с пластом, в некоторых вариантах осуществления эжекторная линия 855 будет сообщаться по текучей среде со стволом скважины.

Напорная линия 857 создает возможность хранения пробы текучей среды в том же отсеке камеры для образцов керна, в котором хранится образец керна, который был взят из того же места в стволе скважины. После того как образец керна окажется в месте хранения (то есть между запорными клапанами 852, 853, которые закрыты), наполнительный клапан 856 может быть открыт и проба текучей среды может быть закачана в камеру для образцов керна в тот же отсек, в котором хранится образец керна. Эжекторная линия 855 создает возможность выталкивания текучей среды в ствол скважины до тех пор, пока образец керна не будет полностью погружен в природную пластовую текучую среду из этого места.

На фиг.8С напорная линия 857 соединена с отсеком (то есть с зоной между запорными клапанами 852, 853) рядом с верхней частью отсека, и эжекторная линия 855 подсоединена рядом с нижней частью отсека. Образец керна может храниться в таком положении, при котором его край, который образовывал часть стенки ствола скважины, будет обращен вниз. В данном положении зоны образца керна, которые подверглись воздействию, вызванному проникновением бурового раствора, будут находиться рядом с нижней частью образца керна. За счет соединения напорной и эжекторной линий 857, 855 соответственно в верхней и нижней частях отсека проба текучей среды может обеспечить вымывание фильтрата бурового раствора из образца керна в процессе заполнения отсека природной пластовой текучей среды (то есть пробой текучей среды).

Фиг.9 показывает сечение части инструмента 900 для бурения с отбором керна, включающего комбинированный инструмент 901 для опробования пласта и бурения с отбором керна в соответствии с одним вариантом осуществления изобретения. Комбинированный инструмент 901 для опробования пласта и бурения с отбором керна включает зонд 903 с колонковым долотом 902, расположенным в нем. Зонд может быть избирательно выдвинут для входа в контакт со стенкой ствола скважины и создания уплотнения относительно пласта. Колонковое долото 902 затем может быть избирательно выдвинуто (с выдвиганием или отводом или без выдвигания или отвода зонда) для входа в контакт со стенкой ствола скважины.

Колонковое долото 902 по фиг.9 показано в отведенном положении, но оно может быть выдвинуто в пласт 912 для получения образца керна. Инструмент 900 для бурения с отбором керна также предпочтительно включает выталкиватель или устройство 904 для выталкивания керна. Как только образец керна окажется в колонковом долоте 902, колонковое долото 902 может быть повернуто, и выталкиватель 904 керна может быть выдвинут для выталкивания образца керна из колонкового долота 902 в камеру для хранения (непоказанную). Комбинированный узел для опробования пласта и взятия проб может быть отведен в скважинный инструмент и повернут так, что образец керна может быть вытолкнут в отборную камеру. Альтернативно, образец керна может удерживаться в колонковом долоте для удаления его после извлечения скважинного инструмента на поверхность.

Зонд 903 также включает уплотнение для текучей среды или пакер 906 и отводную линию 908 для взятия проб текучей среды. Когда пакер 906 поджат к стенке пласта, отводная линия 908 изолирована от среды в стволе скважины и сообщается по текучей среде с пластом. Пластовые текучие среды могут быть всосаны в инструмент 900 для бурения с отбором керна по отводной линии 908.

Пакер 906 создает уплотняемую зону относительно пласта 912. Сообщение по текучей среде с пластом устанавливается внутри уплотняемой зоны пакера. Отверстие отводной линии 908 предпочтительно расположено внутри уплотняемой зоны рядом с пакером 906. Отводная линия 908 также предпочтительно приспособлена для приема текучих сред из пласта через уплотняемую зону. Колонковое долото 902 выполнено с возможностью выдвигания внутри уплотняемой зоны и через уплотняемую зону пакера 906.

В некоторых вариантах осуществления инструмент для бурения с отбором керна по фиг.8-9 может быть предусмотрен с отборными камерами, предназначенными для хранения образцов керна и/или проб текучих сред. По меньшей мере, в одном варианте осуществления инструмент для бурения с отбором керна может быть использован с отборной камерой, в которой в пластовой текучей среде хранятся образцы керна, взятые из того же места в стволе скважины, что и проба текучей среды, например с отборной камерой 850, показанной на фиг.8С. Скважинный инструмент может включать отдельную отборную камеру для хранения проб текучей среды, как известно в данной области техники. Приведенное выше описание не предназначено для ограничения изобретения. Комбинированный узел для бурения с отбором керна и отбора проб также может быть предусмотрен с гидравлическим насосом (непоказанным), анализаторами текучей среды и другими устройствами, предназначенными для того, чтобы способствовать течению текучей среды в отводной линии и/или анализу ее.

На фиг.10 показан один вариант осуществления способа в соответствии с изобретением. Способ включает спуск узла на кабеле в ствол скважины на стадии 1002. Способ также включает приведение в действие инструмента для опробования пласта, присоединенного в узле, спускаемом в скважину на кабеле, для извлечения пластовой текучей среды из пласта на стадии 1004. Узел, спускаемый в скважину на кабеле, также может включать инструмент для бурения с отбором керна, который присоединен в узле, спускаемом в скважину на кабеле. В этом случае способ может включать приведение в действие инструмента для бурения с отбором керна, присоединенного в узле, спускаемом в скважину на кабеле, для получения образца керна на стадии 1006.

Далее, способ может включать направление образца керна в отборную камеру на стадии 1008 и направление пробы текучей среды в отборную камеру на стадии 1010. Стадии 1008, 1010 показаны в данном порядке, поскольку образец керна предпочтительно перемещают в отборную камеру до того, как пробу текучей среды направляют затем в отборную камеру. Это создает возможность полного заполнения отборной камеры пробой текучей среды после того, как образец керна уже будет размещен в отборной камере. Однако для обычных специалистов в данной области техники будет очевидно, что данные операции могут быть выполнены в любом порядке. Также следует отметить, что стадии 1008, 1010 не требуются во всех случаях. Например, образец керна может оставаться в колонковом долоте для транспортировки его к поверхности.

В завершение, способ может включать извлечение узла, спускаемого в скважину на кабеле, и анализ образцов и проб на стадиях 1012, 1014. Анализ образца (пробы) может обеспечить информацию, которая используется при последующем бурении, заканчивании или добыче из скважины.

На фиг.11 показан другой вариант осуществления способа в соответствии с изобретением. Способ включает получение образца керна из породы пласта на стадии 1102. Данная операция может быть выполнена посредством выдвигания колонкового долота к пласту и приложения крутящего момента и нагрузки на долото к колонковому долоту.

Далее, способ может включать поворот блока для отбора проб и образцов в скважинном инструменте на стадии 1104. Это приведет к повороту колонкового долота так, что образец керна может быть вытолкнут из колонкового долота на стадии 1106. Способ может также включать установление сообщения по текучей среде между отводной линией и пластом на стадии 1108. После этого текучая среда может быть извлечена из пласта на стадии 1110. В завершение, пробу текучей среды предпочтительно направляют в отборную камеру на стадии 1112.

Фиг.12 показывает еще один вариант осуществления способа в соответствии с изобретением. Способ включает установление сообщения по текучей среде с пластом на стадии 1202. Далее, способ может включать получение образца керна посредством выдвигания колонкового долота через уплотняемую зону пакера на стадии 1204. Следует отметить, что образец керна может быть получен до установления сообщения по текучей среде. Порядок выполнения стадий не следует рассматривать как ограничивающий изобретение.

Способ может включать выталкивание образца керна из колонкового долота в отборную камеру на стадии 1206. Способ также может включать извлечение пробы текучей среды из пласта посредством ее всасывания по отводной линии, при этом дистальный конец отводной линии находится внутри уплотняемой зоны пакерного уплотнения, на стадии 1210.

В завершение, способ может включать направление пробы текучей среды в отборную камеру на стадии 1212.

Варианты осуществления настоящего изобретения могут обеспечить одно или несколько из следующих преимуществ. Некоторые варианты осуществления изобретения создают возможность включения как инструмента для бурения с отбором керна, так и инструмента для опробования пласта, в один и тот же узел, спускаемый в скважину на кабеле, или в узел для каротажа в процессе бурения. Предпочтительно это позволяет получить образцы керна и пробы текучей среды из одного и того же места в стволе скважины. Наличие как образца керна, так и пробы текучей среды из одного и того же места позволяет выполнить более точный анализ пласта и его содержимого. Кроме того, один или несколько отдельных или интегрированных компонентов для бурения с отбором керна и/или взятия проб могут быть предусмотрены в множестве различных конфигураций вокруг скважинного инструмента.

Предпочтительно некоторые варианты осуществления инструмента для бурения с отбором керна работают с высоким кпд. Более высокий кпд создает возможность работы инструмента для бурения с отбором керна при использовании меньшей мощности.

Предпочтительно варианты осуществления изобретения, которые включают маломощный инструмент для бурения с отбором керна, создают возможность получения образца керна при использовании меньшей мощности по сравнению с предшествующим уровнем техники. В некоторых вариантах осуществления маломощный инструмент для бурения с отбором керна потребляет мощность, составляющую менее 1 кВт. Предпочтительно схемы, которые требуются для подачи энергии к маломощному инструменту для бурения с отбором керна, предъявляют значительно меньше требований по сравнению с тем, что требуется в случае инструментов для бурения с отбором керна по предшествующему уровню техники. Таким образом, маломощный инструмент для бурения с отбором керна может быть использован в том же узле, спускаемом в скважину на кабеле, вместе с другими скважинными инструментами, которые, как правило, не могут обеспечить подачу большой мощности, необходимой для инструментов для бурения с отбором керна по предшествующему уровню техники.

Некоторые варианты осуществления инструмента для бурения с отбором керна в соответствии с изобретением включают электромагнитные клапаны с широтно-импульсной модуляцией в качестве части контура обратной связи для регулирования гидравлического давления, прикладываемого к кинематическому поршню или другому устройству, которое обеспечивает приложение нагрузки на долото. Предпочтительно может быть обеспечено прецизионное управление электромагнитным клапаном с широтно-импульсной модуляцией, так что нагрузка на долото будет поддерживаться на заданном уровне или приблизительно на заданном уровне.

По меньшей мере, в одном варианте осуществления управление электромагнитным клапаном с широтно-импульсной модуляцией осуществляется на основе крутящего момента, который подается на колонковое долото. Предпочтительно инструмент для бурения с отбором керна с подобным устройством управления может обеспечить прецизионное управление электромагнитным клапаном с широтно-импульсной модуляцией, так что давление, приложенное к кинематическому поршню, обеспечит по существу постоянный крутящий момент, подаваемый на колонковое долото.

Некоторые варианты осуществления изобретения относятся к спускаемому в скважину на кабеле узлу, который включает монтажное соединение с отверстиями охватывающих гнезд, расположенными в нижней части инструмента или модуля. Предпочтительно текучая среда не может быть захвачена в отверстиях охватывающих гнезд, и монтажное соединение будет сравнительно свободно от помех, мешающих работе электрических контактов. Предпочтительно некоторые варианты осуществления включают защитную гильзу для предотвращения повреждения охватываемых штырей, которые могут быть расположены в верхней части модуля или инструмента. Кроме того, варианты осуществления защитной гильзы, которые являются перфорированными или пористыми, создают возможность прохода текучей среды, которая могла бы помешать электрическому контакту, сквозь защитную гильзу и в сторону от электрических контактов.

Некоторые варианты осуществления узла, спускаемого в скважину на кабеле, в соответствии с изобретением включают отборную камеру, которая создает возможность хранения образца керна в той же камере или отсеке, в котором хранится проба текучей среды. Предпочтительно образец керна может храниться будучи окруженным пластовой текучей средой, которая взята из того места, в котором был взят образец керна.

Предпочтительно отборная камера с одной или несколькими наливными и эжекторными линиями создает возможность нагнетания пластовой текучей среды через отборную камеру в то время, когда образец керна находится в отборной камере. Предпочтительно, по меньшей мере, часть фильтрата бурового раствора в образце керна (то есть фильтрата бурового раствора, который проник в пласт до получения образца керна) может быть удалена из образца керна и из отборной камеры.

Несмотря на то, что изобретение было описано применительно к ограниченному количеству вариантов осуществления, для специалистов в данной области техники, ознакомившихся с данным описанием, будет очевидно то, что могут быть разработаны другие варианты осуществления, которые не отходят от объема изобретения в том виде, как оно раскрыто здесь. Соответственно, объем изобретения должен быть ограничен только приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| МОНТАЖНОЕ СОЕДИНЕНИЕ ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА | 2008 |

|

RU2468179C2 |

| УСТРОЙСТВО И СПОСОБЫ ОТБОРА ОБРАЗЦОВ ПЛАСТОВОЙ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2436951C2 |

| ИНСТРУМЕНТ И СПОСОБ ДЛЯ ОЦЕНКИ ПЛАСТА | 2004 |

|

RU2354827C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ОЦЕНИВАНИЯ ПАРАМЕТРОВ ПЛАСТА | 2005 |

|

RU2373394C2 |

| ИНТЕГРИРОВАННАЯ СИСТЕМА КЕРНОВОГО БУРЕНИЯ | 2008 |

|

RU2482274C2 |

| МЕТОД ЗАКАЧКИ ДЛЯ ОТБОРА ПРОБ ТЯЖЕЛОЙ НЕФТИ | 2013 |

|

RU2613373C2 |

| ГЕНЕРАТОР МЕХАНИЧЕСКОЙ СИЛЫ | 2015 |

|

RU2691184C2 |

| ИСПЫТАНИЕ ПЛАСТА И ПРОБООТБОРНИК С УСТРОЙСТВОМ ВЗЯТИЯ КЕРНА | 2007 |

|

RU2447283C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ОПЕРАЦИЙ В СТВОЛЕ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ СКВАЖИННЫХ ИНСТРУМЕНТОВ С ПЕРЕМЕЩАЮЩИМИСЯ СЕКЦИЯМИ (ВАРИАНТЫ) | 2008 |

|

RU2471067C2 |

Группа изобретений относится к нефтегазодобывающей промышленности, в частности к инструментам для исследования пластов и получения проб. Группа включает скважинный инструмент, способ оценки параметров подземного пласта, способ взятия скважинных проб. Устройство включает спускаемый в скважину на кабеле узел, выполненный с возможностью установки в заданном положении в стволе скважины, проходящем в подземный пласт, содержащий инструмент для бурения с отбором керна, предназначенный для взятия образцов керна из пласта, и инструмент для опробования пласта, предназначенный для взятия проб текучих сред из пласта и соединенный в рабочем положении с инструментом для бурения с отбором керна. Повышается эффективность работы, уменьшаются размеры, достигается возможность комбинирования отдельных инструментов в одном и том же компоненте. 5 н. и 22 з.п. ф-лы, 17 ил.

1. Спускаемый в скважину на кабеле узел, выполненный с возможностью установки в заданном положении в стволе скважины, проходящем в подземный пласт, содержащий инструмент для бурения с отбором керна, предназначенный для взятия образцов керна из пласта, и инструмент для опробования пласта, предназначенный для взятия проб текучих сред из пласта и соединенный в рабочем положении с инструментом для бурения с отбором керна.

2. Узел по п.1, в котором инструмент для бурения с отбором керна содержит первый бесщеточный электродвигатель постоянного тока, гидравлический насос, соединенный с первым бесщеточным электродвигателем постоянного тока, и двигатель для бурения с отбором керна, гидравлически соединенный с первым гидравлическим насосом.

3. Узел по п.2, в котором инструмент для бурения с отбором керна дополнительно содержит второй бесщеточный электродвигатель постоянного тока, второй гидравлический насос, соединенный в рабочем положении со вторым бесщеточным электродвигателем постоянного тока, и кинематический поршень, сообщающийся по текучей среде со вторым гидравлическим насосом.

4. Узел по п.3, в котором инструмент для бурения с отбором керна дополнительно содержит электромагнитный клапан с широтно-импульсной модуляцией, сообщающийся по текучей среде со вторым гидравлическим насосом.

5. Узел по п.1, в котором инструмент для бурения с отбором керна дополнительно содержит отборную камеру и первую отводную линию, сообщенную по текучей среде с отводной линией в инструменте для опробования пласта и с отборной камерой, при этом отборная камера выполнена с конфигурацией, обеспечивающей возможность приема образцов керна из колонкового долота, расположенного в инструменте для бурения с отбором керна.

6. Узел по п.1, в котором инструмент для бурения с отбором керна и инструмент для опробования пласта соединены посредством монтажного соединения.

7. Узел по п.6, в котором инструмент для опробования пласта содержит один модуль, выбранный из группы, состоящей из верхнего модуля и нижнего модуля, и инструмент для бурения с отбором керна содержит другой модуль из группы, состоящей из верхнего модуля и нижнего модуля, и соединение между указанными инструментами включает нижний соединитель монтажного соединения на нижнем конце верхнего модуля и верхний соединитель монтажного соединения на верхнем конце нижнего модуля, при этом верхний модуль содержит цилиндрический корпус, предназначенный для приема нижнего модуля, первую отводную линию и переходник с охватывающими гнездами, имеющий, по меньшей мере, одно охватывающее гнездо, и нижний модуль содержит вторую отводную линию, переходник с охватываемыми штырями и один или несколько охватываемых штырей, расположенных в указанном переходнике так, что, по меньшей мере, часть одного или нескольких охватываемых штырей выступает вверх от переходника с охватываемыми штырями.

8. Узел по п.7, в котором инструмент для опробования пласта содержит верхний модуль.

9. Узел по п.7, в котором инструмент для опробования пласта содержит нижний модуль.

10. Узел по п.7, в котором нижний модуль дополнительно содержит защитную гильзу, расположенную вокруг переходника с охватываемыми штырями.

11. Узел по п.7, в котором переходник с охватываемыми штырями выполнен с возможностью смещения относительно нижнего модуля, и нижний модуль дополнительно содержит пружину, расположенную под переходником с охватываемыми штырями с возможностью приложения направленной вверх силы к переходнику с охватываемыми штырями.

12. Способ оценки параметров подземного пласта, включающий следующие операции:

спуск спускаемого в скважину на кабеле узла в ствол скважины;

приведение в действие инструмента для опробования пласта, присоединенного в узле, спускаемом в скважину на кабеле, для получения пробы текучей среды из пласта;

приведение в действие инструмента для бурения с отбором керна, присоединенного в узле, спускаемом в скважину на кабеле, для получения образца керна.

13. Способ по п.12, дополнительно включающий следующие операции:

направление образца керна в отборную камеру, расположенную в узле, спускаемом в скважину на кабеле;

направление пробы текучей среды в отборную камеру.

14. Способ по п.13, дополнительно включающий следующие операции:

извлечение узла, спускаемого в скважину на кабеле;

анализ образца керна;

анализ пробы текучей среды.

15. Скважинный инструмент, содержащий корпус инструмента, имеющий выполненное в нем отверстие, колонковое долото, расположенное вблизи отверстия в корпусе инструмента и избирательно выдвигаемое через него, и отводную линию, расположенную вблизи колонкового долота, и

уплотняющую поверхность, расположенную вблизи дистального конца отводной линии.

16. Скважинный инструмент по п.15, дополнительно содержащий блок для отбора проб и образцов, расположенный вблизи отверстия в корпусе инструмента, при этом колонковое долото расположено с первой стороны блока для отбора проб и образцов, и уплотняющая поверхность расположена со второй стороны блока для отбора проб и образцов.

17. Скважинный инструмент по п.16, в котором блок для отбора проб и образцов присоединен к инструменту с возможностью поворота.

18. Скважинный инструмент по п.17, в котором первая отводная линия расположена в блоке для отбора проб и образцов, и дополнительно имеются вторая отводная линия и трубопровод, подсоединенный между первой отводной линией и отводной линией в инструменте.

19. Скважинный инструмент по п.15, в котором уплотняющая поверхность содержит пакерное уплотнение, колонковое долото выполнено с возможностью выдвигания через внутреннее пространство уплотняемой зоны пакерного уплотнения, и дистальный конец отводной линии расположен внутри уплотняемой зоны пакерного уплотнения и соединен в рабочем положении с гидравлическим насосом.

20. Скважинный инструмент по п.15, дополнительно содержащий отборную камеру.

21. Скважинный инструмент по п.20, в котором отборная камера разделена на части одним или несколькими клапанами.

22. Скважинный инструмент по п.20, дополнительно содержащий напорную линию, соединенную с отборной камерой и соединенную с отводной линией.

23. Способ взятия скважинных проб посредством скважинного инструмента, выполненного с возможностью установки в заданном положении в стволе скважины, проходящем в подземный пласт, включающий следующие операции:

получение образца керна из пласта посредством использования колонкового долота, расположенного на блоке для отбора проб и образцов в скважинном инструменте;

поворот блока для отбора проб и образцов;

установление сообщения по текучей среде между отводной линией в блоке для отбора проб и образцов и пластом;

извлечение пластовой текучей среды из пласта по отводной линии.

24. Способ по п.23, в котором установление сообщения по текучей среде между отводной линией в блоке для отбора проб и образцов и пластом включает выдвигание блока для отбора проб и образцов таким образом, что пакер, расположенный на блоке для отбора проб и образцов, контактирует с пластом.

25. Способ по п.24, дополнительно включающий выталкивание керна из колонкового долота в отборную камеру; и направление пластовой текучей среды в отборную камеру.

26. Способ взятия скважинных проб, включающий следующие операции:

установление сообщения по текучей среде между отводной линией в скважинном инструменте и пластом посредством выдвигания пакерного уплотнения для контактирования с пластом;