Изобретение относится к автоматике и предназначено для регулирования и стабилизации температуры в парах криогенной жидкости разных физических объектов, в частности может быть использовано в исследованиях фундаментальных свойств разных веществ в условиях низких температур.

В существующих современных криостатных системах проточного типа регулирование температуры в диапазоне от 4,2 до 300К осуществляется путем принудительного обдува исследуемого образца потоком криогенного газа и нагреванием подложки, на которой установлен исследуемый образец (см. Беляева А.И. и др. Проточные криостаты для лабораторных исследований. Киев: Наукова думка, 1987 г., стр.232). Недостатки этого способа заключаются в большом расходе криоагента и невысокой точности стабилизации температуры, а также в необходимости работы с внешним оборудованием, как-то: откачной насос, транспортный сосуд, переливные сифоны.

Известен также способ регулирования температуры в криостатах жидкостного типа, где регулирование температуры исследуемого образца осуществляется путем достижения в рабочей камере баланса холод-тепло за счет дозированной подачи криоагента в рабочую камеру и управляемого нагревания самой камеры (см. а.с. СССР №436334, G05D 23/30). Этот способ более экономичен в расходе криоагента и имеет более высокие точностные характеристики, однако в нем не учитываются теплофизические характеристики материала, из которого изготовлена рабочая камера криостата. Регулирование и стабилизация температуры должны быть эффективными, т.е. количество подводимого тепла или холода к материалу рабочей камере должно лежать в рамках его восприимчивости (теплоемкости) в данном температурном диапазоне, а это не учитывается а указанном способе. Таким образом, количество подаваемого холода или тепла может быть избыточным или недостаточным, что приводит к излишнему расходу криоагента, электроэнергии и времени выхода на требуемый уровень стабилизации температуры.

Задача, решаемая изобретением, заключается в создании более точного способа регулирования и стабилизации температуры, обладающего более экономичными характеристиками.

Поставленная задача решена тем, что в способе регулирования и стабилизации температуры в парах криогенной жидкости путем достижения в рабочей камере криостата баланса холод-тепло за счет дозированной подачи криоагента в рабочую камеру и управляемого нагрева самой камеры подачу криоагента и нагрев камеры осуществляют по нелинейному закону, соответствующему температурной зависимости теплоемкости материала рабочей камеры, при этом мощность, подводимая к нагревателю, является квадратичной в диапазоне температур 4,2-200К и линейной в диапазоне 200-300К.

Подача криоагента в камеру и нагрев камеры по нелинейному закону, соответствующему температурной зависимости теплоемкости материала рабочей камеры, позволит приблизить предлагаемую аппроксимированую функцию регулирования к функции Дебая, что повышает точность регулирования и стабилизации температуры, а также уменьшит расход криоагента и электроэнергии.

При ламинарном потоке криоагента в стационарном режиме в рабочей камере криостата устанавливается динамическое равновесие, при котором количество тепла, подводимого к камере Qк, равняется сумме количества тепла, которое поступает за счет нагрева Qн и охлаждения Qox:

Qк=Qн+Qox

При изменении температуры камеры Тк на ΔТ от начального значения То за промежуток времени Δt, переходя к мощностям нагрева и охлаждения (учитывая, что Р=Q/t, где t - время, а Р - мощность нагрева или охлаждения), уравнение теплового баланса можно записать следующим образом:

где Ск - теплоемкость камеры, mк - ее масса.

Для соответствия квадратичной зависимости теплоемкости от температуры в реальных условиях необходимо реализовать такой механизм работы исполнительных устройств, при котором управляющие мощности нагрева и охлаждения имели бы адекватную зависимость от заданной температуры.

Для процесса нагрева мощность Рн на нагревателе можно записать как

Рн=U2н/Rн,

где Uн - напряжение на нагревателе, Rн - сопротивление нагревателя.

Для обеспечения Рн~Т2зад необходимо, чтобы напряжение на нагревателе изменялось пропорционально с заданной температурой Uн~Тзад в указанном выше диапазоне.

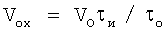

Введем коэффициент λ такой, чтобы в диапазоне температур 0<Тк≤200К λ=T/200, выше Т=200К λ=1, тогда можно записать

Uн=λUм,

где Um - максимально возможное напряжение на нагревателе для температур выше 200К, откуда

Рн=λ2Uм2/Rн

Так как коэффициент λ является линейной функцией от температуры, то мощность Рн квадратична с температурой в диапазоне 0<Тк≤200К.

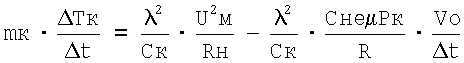

Для процесса охлаждения мощность охлаждения можно выразить через работу газа, который продувается через камеру, за единицу времени. С учетом уравнения Клайперона (М.П.Маликов и др. Справочник по физико-техническим основам глубокого охлаждения. Госэнергоиздат, Москва, 1963, с.19) при Тк>Тне (Тне - начальная температура газа, или 4,2К для гелия) имеем:

;

;

где Vox, Рк, Сне,µ - объем, давление, теплоемкость, молярная масса криоагента, продуваемого через камеру, соответственно, а R - газовая постоянная.

Для обеспечения Pox ~ Т2зад необходимо реализовать при регулировании охлаждением Vox/Δt~Т2зад.

Квадратичность зависимости скорости продувки рабочей камеры криостата обеспечивается квадратичной зависимостью скважности импульсов, регулирующих газовый поток с помощью клапана, от напряжения управляющего широтно-импульсным модулятором, т.е. τи/τо=U2ox/U2 REF=λ2,

где τи - длительность импульсов, τо - период следования импульсов, Uox - напряжение, управляющее охлаждением, UREF - максимально возможное управляющее напряжение (равное величине опорного напряжения ЦАП).

При этом количество газа, проходимого через камеру, определяется как:

,

,

где Vo - количество газа, продуваемого через камеру при полностью открытом клапане в единицу времени, т.е. при Uox=UREF, поэтому Vox=VoU2ox/U2 REF, или Vox=Vo λ2,

окончательно для процесса охлаждения получаем:

тогда уравнение теплового баланса выглядит:

;

;

или

Как следует из формулы, при программном регулировании температуры в рабочей камере криостата по любому алгоритму, определяемому экспериментатором, в том числе при сканировании температуры для поддержания определенной скорости изменения температуры, необходимо поддерживать постоянной величину отношений:

и

и

Таким образом, учитывая температурную зависимость теплоемкости материала, из которого изготовлена рабочая камера криостата, при поддержании баланса холод-тепло, т.е. при регулировании мощностей нагрева и охлаждения в диапазоне температур, достигается апериодичность закона регулирования температуры при подходе к заданной точке и увеличение точности поддержания заданной температуры.

В результате экспериментов на рабочих криостатных системах стабильность поддержания температуры во всем диапазоне рабочих температур (4,2-300К) была не хуже ΔТк≤0,05К.

Изобретение иллюстрируется чертежами, на Фиг.1 приведена зависимость теплоемкости меди - материала, широко используемого при изготовлении рабочих камер криостатов, от температуры. При низких температурах (20÷70К) теплоемкость пропорциональна квадрату температуры, а при высоких температурах (выше 200К) слабо зависит от температуры.

Предлагаемый способ реализуется устройством специальной конструкции.

Известно устройство для регулирования температуры см. а.с. СССР 1315960, МКИ4 G05D 23/19. Устройство содержит два исполнительных элемента (нагреватель и электродинамический клапан), элемент сравнения, аналого-цифровой преобразователь, три регистра, два коммутатора, два модулятора, два переключателя, сумматор, три кодоимпульсных преобразователя, реверсивный счетчик и блок синхронизации. Однако данное устройство не позволяет учитывать теплофизические характеристики материала, используемого для изготовления рабочей камеры криостата, и поэтому не является энергосберегающим.

Наиболее близким решением к предлагаемому является устройство для регулирования и стабилизации температуры по а.с. СССР №1594504, МКИ5 G05D 23/19.

Устройство содержит два исполнительных элемента (нагреватель и электродинамический клапан), датчик и задатчик температуры, элемент сравнения, аналого-цифровой преобразователь, три регистра, два коммутатора, два модулятора, два переключателя, сумматор, три кодоимпульсных преобразователя, реверсивный счетчик, блок синхронизации, источник опорных сигналов, блок компараторов и клапанный регулятор расхода газа. Устройство работает следующим образом. Задатчиком температуры устанавливается напряжение, соответствующее требуемой температуре и поступающее на один из входов элемента сравнения, на второй вход которого с датчика температуры поступает напряжение, соответствующее фактической температуре объекта. Выходное напряжение элемента сравнения через усилитель поступает на вход аналого-цифрового преобразователя, который преобразует напряжение ошибки в знакопеременный код.

Формирование управляющего воздействия на нагреватель и электродинамический клапан происходит за период, разделенный на два цикла - ошибки и производной.

В цикле ошибки блок синхронизации включает в работу цепочку из последовательно включенных первого коммутатора, первого преобразователя, первого модулятора, второго коммутатора, реверсивного счетчика. Из аналого-цифрового преобразователя код ошибки через первый коммутатор поступает на вход первого преобразователя, который формирует временной интервал длительностью, пропорциональной значению кода. Код ошибки поступает также в первый регистр. В первом модуляторе временной интервал заполняется импульсами с частотой, задаваемой переключателем. Регулирование этой частоты позволяет менять коэффициент передачи по каналу ошибки.

Одновременно знаковый разряд кода ошибки поступает из аналого-цифрового преобразователя на управляющий вход второго коммутатора. В зависимости от значения этого разряда (0 или 1) второй коммутатор пропускает импульсы с первого модулятора на суммирующий или на вычитающий вход реверсивного счетчика. Состояние счетчика изменяется на величину, пропорциональную коду ошибки.

В цикле производной блок синхронизации включает в работу цепочку последовательно включенных первого и второго регистров, сумматора, первого коммутатора, первого преобразователя, второго модулятора, второго коммутатора, реверсивного счетчика. На входы сумматора поступает с первого регистра код текущего значения ошибки, а со второго регистра код предыдущего значения ошибки. Сумматор вычисляет разность (производную) между текущим значением кода ошибки и предыдущим значением этого кода. Код производной через первый коммутатор поступает на первый преобразователь, где преобразуется во временной интервал, длительность которого пропорциональна значению кода производной. В втором модуляторе временной интервал заполняется импульсами с частотой, задаваемой переключателем, изменяя эту частоту, изменяют коэффициент передачи по каналу производной.

Знаковый разряд кода производной из сумматора поступает на управляющий вход второго коммутатора. В зависимости от значения этого разряда коммутатор пропускает импульсы с модулятора на суммирующий или вычитающий вход реверсивного счетчика. Состояние счетчика изменяется на величину, пропорциональную коду производной.

Таким образом, в счетчике формируется код управляющего воздействия, который переписывается в третий регистр.

Реверсивный счетчик, который работает без обнуления, выполняет функцию цифрового интегратора.

В зависимости от знака кода управляющего воздействия второй или третий преобразователь вырабатывают импульсы управления нагревом или охлаждением, длительность которых пропорциональна величине кода управляющего воздействия. Эти импульсы включают один из исполнительных органов: электронагреватель или электродинамический клапан.

Однако это устройство не учитывает теплофизические характеристики материала, используемого для изготовления рабочей камеры криостата, и поэтому не является энергосберегающим.

Задача, решаемая изобретением, заключается в создании устройства для регулирования температуры, в котором учтена теплоемкость материала, из которого изготовлена рабочая камера криостата.

Поставленная задача решена тем, что устройство для регулирования температуры, содержащее датчик и задатчик температуры, аналого-цифровой преобразователь, элемент сравнения, первый и второй регистры, первый и второй коммутаторы, первый и второй модуляторы, первый и второй переключатели, сумматор, первый и второй кодоимпульсный преобразователь, реверсивный счетчик, блок синхронизации, электронагреватель и клапан, задатчик температуры, элемент сравнения, первый и второй регистры, первый и второй коммутаторы, первый и второй модуляторы, первый и второй переключатели, сумматор, первый и второй кодоимпульсный преобразователи, реверсивный счетчик и блок синхронизации выполнены в виде программного микропроцессора, а устройство дополнительно содержит цифроаналоговый преобразователь с третьим регистром на входе, совмещенный с аналого-цифровым преобразователем, третий коммутатор, связанный с микропроцессором, усилитель-перемножитель, широтно-импульсный модулятор и усилитель мощности, причем аналого-цифровой/цифроаналоговый преобразователь двухсторонне связан с микропроцессором, а усилитель-перемножитель, соединенный с широтно-импульсным модулятором, включены в последовательную цепь из датчика температуры, аналого-цифрового преобразователя, микропроцессора, цифроаналогового преобразователя, третьего коммутатора и клапана между третьим коммутатором и клапаном, при этом усилитель мощности включен между третьим коммутатором и нагревателем.

Выполнение задатчика температуры, элемента сравнения, первого и второго регистра, первого и второго коммутатора, первого и второго модулятора, первого и второго переключателя, сумматора, первого и второго кодоимпульсного преобразователя, реверсивного счетчика и блока синхронизации в виде программного микропроцессора при том, что устройство дополнительно содержит цифроаналоговый преобразователь с третьим регистром на входе, совмещенный с аналого-цифровым преобразователем и двухсторонне связанный с микропроцессором, третий коммутатор, связанный с микропроцессором усилитель-перемножитель, широтно-импульсный модулятор и усилитель мощности, причем усилитель-перемножитель с широтно-импульсным модулятором включены в последовательную цепь из датчика температуры, аналого-цифрового преобразователя, микропроцессора, цифроаналогового преобразователя, коммутатора и клапана, между коммутатором и клапаном, а усилитель мощности между коммутатором и нагревателем позволит управление охлаждением осуществлять импульсами с квадратичной зависимостью их длительности от управляющего напряжения, а нагревом - квадратичной с температурой, величиной подводимой к нагревателю мощности (максимально возможный ток через нагреватель линеен с задаваемой температурой), что оптимизирует процесс нагрева и охлаждения рабочей камеры криостата и уменьшает расход основного криоагента (гелия).

Изобретение иллюстрируется чертежами, на которых на Фиг.2 представлена обобщенная характеристика регулирования температуры в рабочей камере криостата, а на Фиг.3 - структурная схема устройства.

Устройство, см. Фиг.3, содержит микропроцессор 1, цифроаналоговый и аналого-цифровой преобразователь 2, датчик температуры 3, коммутатор 4, а также усилитель-перемножитель 5, широтно-импульсный модулятор 6, магнитоэлектрический клапан 7, составляющие канал охлаждения и усилитель мощности 8, нагреватель 9 - канал нагрева.

Устройство работает следующим образом.

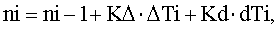

Микропроцессор 1 обеспечивает синхронную работу всех составных узлов устройства. Тактовая частота работы микропроцессора выбрана исходя из требуемой производительности и точного соответствия стандартной сетке частот асинхронной последовательной связи с персональным компьютером по каналу RS232. Цикл программного алгоритма - 10 Гц. С датчика температуры 3 поступает напряжение, соответствующее фактической температуре Тк, и подается па вход АЦП 2, где преобразуется в код U(Тк). Задание требуемой температуры Тзад производится набором от клавиатуры микропроцессора или от ПК. По программе и табличным данным датчика температуры, хранящимся в ЭППЗУ, микропроцессор производит в каждом цикле операции:

- пересчет кода U(Tк) в код фактической температуры Тк;

- вычисление разности между кодами заданной Тзад и фактической Тк температур, ΔТ=Тзад-Тк;

- вычисление скорости изменения фактической температуры, dT/dt=ΔT/Δt;

- изменение кода сумматора - реверсивного счетчика микропроцессора в соответствии с кодами ΔТ и dT/dt;

- выдача кодов в ЦАП для управления исполнительными устройствами. Цифроаналоговый преобразователь 2 вырабатывает сигналы, которые через коммутатор 4, управляемый командами от микропроцессора, поступают на вход усилителя-перемножителя 5 и усилителя мощности 8. Усилитель-перемножитель 5 содержит перемножитель аналогового напряжения такой, что Uвых=(Uвх)2 с последующим его преобразованием в широтно-импульсном модуляторе 6 в импульсы регулируемой длительности, которые управляют работой клапана 7. Усилитель мощности 8 вырабатывает сигнал управления нагревателями 9. Микропроцессор 1 в соответствии с программным алгоритмом в определенное время записывает в регистры цифроаналогового преобразователя 2 коды сумматора. Для формирования сигнала управляющего работой нагревателя записывался код λ·ni, при этом выходное напряжение ЦАПа будет U1=UREF·λ·ni/no, где UREF - опорное напряжение ЦАП/АЦП; коэффициент λ зависит от заданной температуры, так что 0<λ≤1 при 0<Тзад≤200К и λ=1 при Тзад>200К, где ni - значение кода сумматора для момента времени ti, no - максимально возможное значение кода сумматора. Для работы клапана записывается код no-ni, тогда U2=UREF(no-ni)/no=UREF-(1-ni/no). Выходные напряжения U1 и U2 для управления нагревателем и клапаном по командам от процессора передаются через коммутатор 4 к усилителю-перемножителю 5 и усилителю мощности 8. При численном значении кода сумматора, равном нулю (ni=0) (см. Фиг.2), охлаждение рабочей камеры максимально, а нагрев отсутствует; и наоборот, при ni=nо продувка рабочей камеры отсутствует, а нагрев максимален. Квадратичность характеристики охлаждения обеспечивается усилителем-перемножителем 5, так что Uвых=(Uвx)2. Последующее преобразование выходного напряжение усилителя-перемножителя 5 в импульсы управления клапаном 7 осуществляется широтно-импульсным модулятором 6, скважность которых квадратична от управляющего напряжения Uвх. При этом при понижении температуры клапан 7 обеспечивает максимально возможную скорость охлаждения рабочей камеры криостата газообразным криоагентом, а нагрев отсутствует. При нагреве клапан закрыт, а максимальная величина нагрева находится в соответствии с заданной температурой, т.е. Тзад приведена в соответствие с теплоемкостью материала (в частности, меди), из которого изготовлены узлы камеры. Величина мощности, подводимая к нагревателям, определяется как Рн=U2н/Rн, где Rн - сопротивление нагревателей. Величина мощности нагрева квадратична с температурой в области от 0 до 200К, линейна при температуре выше 200К и зависит от значения кода сумматора-реверсивного счетчика. При достижении заданной температуры система терморегулирования поддерживает баланс холод-тепло в рабочей камере криостата.

Изложенное иллюстрируется графиком на Фиг.2, на котором представлены квадратичные кривые нагрева и охлаждения. По оси Х отложено нормированное к единице значение кода ni/no, накопленного в сумматоре на момент ti:

где: ni-1 - значение кода сумматора-реверсивного счетчика для момента времени ti-1;

КΔ - коэффициент включения по рассогласованию (ошибки);

Kd- коэффициент включения по производной (по скорости изменения температуры в рабочей камере).

По осям Y отложены нормированные к единице интенсивности охлаждения и нагрева соответственно).

Таким образом, в предлагаемом способе регулирования и стабилизации температуры в рабочей камере криостата достижение теплового баланса холод-тепло обеспечивается дозированной подачей криоагента и управляемого нагрева самой камеры, при этом как ее охлаждение парами криоагента, так и ее нагрев осуществляется по нелинейному (квадратичному) закону, соответствующему зависимости теплоемкости от температуры для материалов, из которых изготовлены камеры в диапазоне температур 4,2-200К.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры | 1988 |

|

SU1594504A2 |

| Устройство для регулирования температуры | 1985 |

|

SU1315960A1 |

| Криогенный источник излучения | 1989 |

|

SU1755062A1 |

| ТЕРМОРЕГУЛИРУЕМОЕ КРИОСТАТНОЕ УСТРОЙСТВО | 2007 |

|

RU2366999C1 |

| Устройство для программного регулирования | 1990 |

|

SU1837267A1 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ НАГРЕВА | 1989 |

|

RU2105345C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ | 1992 |

|

RU2029348C1 |

| МОДУЛЯЦИОННЫЙ РАДИОМЕТР | 2001 |

|

RU2187824C1 |

| Устройство для питания электропечи сопротивления с нагревателями из карбида кремния | 1981 |

|

SU995384A1 |

| НУЛЕВОЙ РАДИОМЕТР | 1996 |

|

RU2124213C1 |

Изобретение относится к области физико-технических испытаний и исследований материалов и предназначено для автоматической стабилизации температуры объекта в интервале 4,2-300К с точностью ±0,02К. Способ регулирования и стабилизации температуры в парах криогенной жидкости путем достижения в рабочей камере криостата баланса холод-тепло за счет дозированной подачи и нагрева камеры осуществляют по нелинейному закону, соответствующему температурной зависимости теплоемкости материала рабочей камеры, при этом мощность, подводимая к нагревателю, является квадратичной в диапазоне температур 4,2-200К и линейной в диапазоне 200-300К. В состав устройства для регулирования и стабилизации температуры дополнительно введены усилитель-перемножитель, усилитель мощности и микропроцессор, выполненный с возможностью пересчета кода с выхода АЦП в код фактической температуры, вычисления разности между кодами заданной и фактической температур, вычисления скорости изменения фактической температуры, изменения кода сумматора, встроенного в микропроцессор, и выдачи кодов для управления электронагревателем и магнитоэлектрическим клапаном. Технический результат - усовершенствование способа регулирования температуры в диапазоне 4,2-300К, а также устройства для его осуществления. 2 н.п. ф-лы, 3 ил.

1. Способ регулирования и стабилизации температуры в парах криогенной жидкости путем достижения в рабочей камере криостата баланса холод-тепло за счет дозированной подачи криоагента в рабочую камеру и управляемого нагрева самой камеры, отличающийся тем, что подачу криоагента и нагрев камеры осуществляют по нелинейному закону, соответствующему температурной зависимости теплоемкости материала рабочей камеры, при этом мощность, подводимая к нагревателю, является квадратичной в диапазоне температур 4,2-200К и линейной в диапазоне 200-300К.

2. Устройство для регулирования и стабилизации температуры, содержащее датчик температуры, АЦП, коммутатор, модулятор, электронагреватель и магнитоэлектрический клапан, при этом АЦП установлен с возможностью считывания сигналов с датчика температуры и передачи их на коммутатор, отличающееся тем, что в состав устройства дополнительно введены усилитель-перемножитель, усилитель мощности и микропроцессор, выполненный с возможностью пересчета кода с выхода АЦП в код фактической температуры, вычисления разности между кодами заданной и фактической температур, вычисления скорости изменения фактической температуры, изменения кода сумматора, встроенного в микропроцессор, и выдачи кодов для управления электронагревателем и магнитоэлектрическим клапаном, при этом в качестве модулятора использован широтно-импульсный модулятор, усилитель-перемножитель соединен с широтно-импульсным модулятором, которые включены в цепь между коммутатором и магнитоэлектрическим клапаном, усилитель мощности включен между коммутатором и электронагревателем, а микропроцессор установлен в цепи устройства с возможностью синхронной работы всех составляющих узлов устройства.

| Устройство для программного регулирования | 1990 |

|

SU1837267A1 |

| Устройство для регулирования температуры | 1988 |

|

SU1594504A2 |

| Устройство для регулирования температуры | 1986 |

|

SU1432477A1 |

| ТЕРМОРЕГУЛИРУЕМОЕ КРИОСТАТИОЕ УСТРОЙСТВО | 1970 |

|

SU436334A1 |

| Устройство для измерения криогенной температуры | 1973 |

|

SU466401A1 |

Авторы

Даты

2009-09-10—Публикация

2007-06-20—Подача