Изобретение относится к трубной промышленности. Известны способы литья: центробежное литье и литье вакуумным всасыванием, литье в кокиль, литье в оболочковые формы, литье в песчаные формы, литье по выплавленным моделям, литье под давлением.

Известно центробежное литье, включает получение отливок в металлических формах, при котором расплавленная масса подвергается действию центробежных сил, отбрасывается к стенкам формы и затвердевает, образуя отливку. Формы устанавливают на литейных центробежных машинах. В зависимости от положения оси вращения форм различают горизонтальные и вертикальные машины. Отливки, полученные центробежным литьем, отличаются повышенной плотностью во внешнем слое. При изготовлении труб внутри цилиндрической полости не требуется проставлять стержни (Большая Советская энциклопедия, 3 изд. Компьютерный диск 1, Политехнический словарь, M., 1976, с.258, 259).

Известно литье вакуумным всасыванием, включает получение отливок в тонкостенных водоохлаждаемых металлических литейных формах (кристаллизаторах), заполняемых при всасывании вакуумом жидкого сплава. Во внутренней полости кристаллизатора создается разрежение, благодаря которому сплав всасывается в форму на определенную высоту. В форме жидкая масса затвердевает, образуя отливку, конфигурация которой соответствует конфигурации внутренней полости кристаллизатора. Особенности способа: спокойное заполнение формы жидкой массой, что обеспечивает хорошее качество отливки и отсутствие потерь на литниковую систему, малая производительность, из-за чего ограничивается его применение (Большая Советская энциклопедия, 3 изд. 1 компьютерный диск, Политехнический словарь. М., 1976, с.258).

Большая часть всех производимых в стране труб используется в жилищном коммунальном хозяйстве. Трубы в основном изготовляли из стали и чугуна и использовали для водопровода, газопровода, канализации, других целей. Трубы из стали и чугуна взаимодействуют с внешней средой, влажным воздухом, водой, вследствие химических взаимодействий окисляются, ржавеют, покрываются красно-бурым налетом, подвергаются коррозии, разрушению, разъеданию и выходят из строя. Ржавчина, из-за которой выходит металл, приносит огромный ущерб. Подсчитано, что каждый год она уносит треть всех выплавляемых металлов и сплавов (Детская энциклопедия, М., 1960 г., с.108), кроме этого вода, проходя через ржавые трубы, ухудшает свои качества и влияет на состояние здоровья людей. Для замены негодных труб в водопроводных сетях удаляют твердое покрытие на дорогах, тротуарах, роют каналы, удаляют старые негодные трубы и заменяют их новыми, засыпают траншеи землей и снова покрывают дороги, тротуары твердым покрытием, асфальтом, тротуарными плитками, на все это тратится много денежных средств, материалов, физического труда, энергии на выполнение этих технологических операций.

Недостатками известных способов являются низкая производительность, большие затраты денежных средств на покупку труб, топлива, электрической энергии, недостаточное качество литья труб.

Целью изобретения является замена стальных труб на базальтовые трубы, которые обеспечат повышение надежности и долговечности водопроводных систем и улучшение качества воды, повышение производительности и экономию денежных средств на покупку труб, топлива, электрической энергии, повышение качества литья труб и исключение технологических операций, погрузку камней базальта в транспортные средства, доставку транспортных средств, груженных базальтом, разгрузку, измельчение камней.

Поставленная цель достигается способом, где литьевое и буровое оборудование совмещено и литье труб производится путем погружения бурового снаряда в базальтовый массив до заданной глубины путем давлением веса литейной формы и бурового снаряда на расплавленную массу горной породы и действия механических колебаний вибропогружателя. Погружение в базальтовый массив, плавление, всасывание, подача в форму производятся одновременно в едином технологическом процессе. Уплотнение жидкой массы для литья и отделение формы от заливки производится механическими колебаниями вибропогружателя.

Поставленная цель достигается вторым способом, где погружение плазменного бурового снаряда в базальтовый массив до заданной глубины производится путем давления плазменного бурового снаряда на расплавленную массу горных пород и действия механических колебаний вибропогружателя, литье базальтовых труб производится в базальтовом массиве. Плавление, вакуумное всасывание, подача и заливка жидкой массы базальта в форму производятся одновременно в едином технологическом процессе, расплавленная масса подвергается действию центробежных сил в вакууме, где жидкая масса отбрасывается к стенам формы и затвердевает, образуя отливку с высоким качеством и повышенной прочностью.

Поставленная цель достигается устройством для формирования трубы, лебедкой козлового подъемного крана, плазменным буровым снарядом, вибропогружателем, устройством для расщепления воды на водород и кислород. Буровое и литьевое оборудование совмещено. Устройство для формирования трубы выполнено в виде обращенного вниз кольцевого желоба. И возможностью вертикального перемещения формообразующей трубы сверху вниз. Вибропогружатель содержит вибровозбудитель направленных колебаний, дебаланс, боек, наковальню, пружинную подвеску, закрепленную на полую штангу, буровой снаряд состоящего из корпуса электрического двигателя, ротор которого соединен с шейкой бурового наконечника, закреплены плазменный генератор и направляющий ролик. Плазменный генератор соединен с емкостью для расщепления воды при помощи газопровода, вентилятора, бака-накопителя, водородного газопровода, вакуум-баллонов и вакуум-насосов и соединен с камерой сгорания парового котла при помощи вентилятора и газопровода, соединен с компрессором при помощи воздухопровода. Выполнен с возможностью подачи в разрядную камеру водорода, азота для преобразования их в плазму. Емкость с водой соединена с емкостью устройства для расщепления воды при помощи регулятора уровня жидкости. Энергетическое оборудование снабжено паровым котлом, паровой турбиной, электрическим генератором. Паровой котел содержит одну или несколько камер сгорания, снабженных водяными рубашками и горелками, горелки соединены с емкостью накопителем при помощи водородного и кислородного газопроводов и воздухопроводом при помощи компрессора.

Поставленная цель достигается вторым вариантом. Второй вариант такой же, как первый вариант, отличается тем, что несколько буровых снарядов жестко соединены между собой с лебедками козлового крана, выполнены с возможностью изготовления нескольких труб одновременно и загрузки их в транспортное средство по мере изготовления.

Поставленная цель достигается третим вариантом, третий вариант такой же, как первый вариант, отличается от них тем, что литейные формы установлены на литейных центробежных машинах, снабженных электрическими приводами, отливка производится в горизонтальном положении методом центробежного литья в вакууме.

Устройство может быть выполнено в четвертом варианте.

Устройство снабжено плазменными буровыми снарядами, соединенными между собой в один комплект. Между ними вертикально расположены всасывающие трубы, они соединены с литейными формами при помощи насоса, трубопровода и дозаторов. Дозаторы жестко соединены с трубопроводами, выполненными поворотными вокруг оси трубопровода при помощи электрических лебедок. Емкости дозаторов установлены в ряд на равном расстоянии друг от друга и снабжены сосками, высота сосков выше уровня трубы.

Новизна заявленного технического решения по сравнению с известными способами обусловлена тем, что литье труб производится погружением бурового снаряда непосредственно в базальтовый массив до заданной глубины путем давления литейной формы и бурового снаряда на расплавленную массу горной породы и действием механических колебаний вибропогружателя.

За счет вибропогружателя производится ускорение бурения скважины, уплотнение жидкой массы, отделение формы от отливки трубы в форме механическими вибрационными колебаниями, при этом обеспечивается улучшение качества отливки трубы.

За счет вакуум-насоса осуществляются всасывание и подача в формообразующее кольцо и уплотнение жидкой массы горных пород.

За счет действия центробежных сил в вакууме увеличивается уплотнение жидкой массы базальта и улучшается качество литья труб.

За счет устройства для формирования трубы обеспечивается заливка жидкой массы базальта в формообразующее кольцо, кристаллизация - переход из жидкого в твердое состояние в форме трубы и перемещение сверху вниз до заданной глубины.

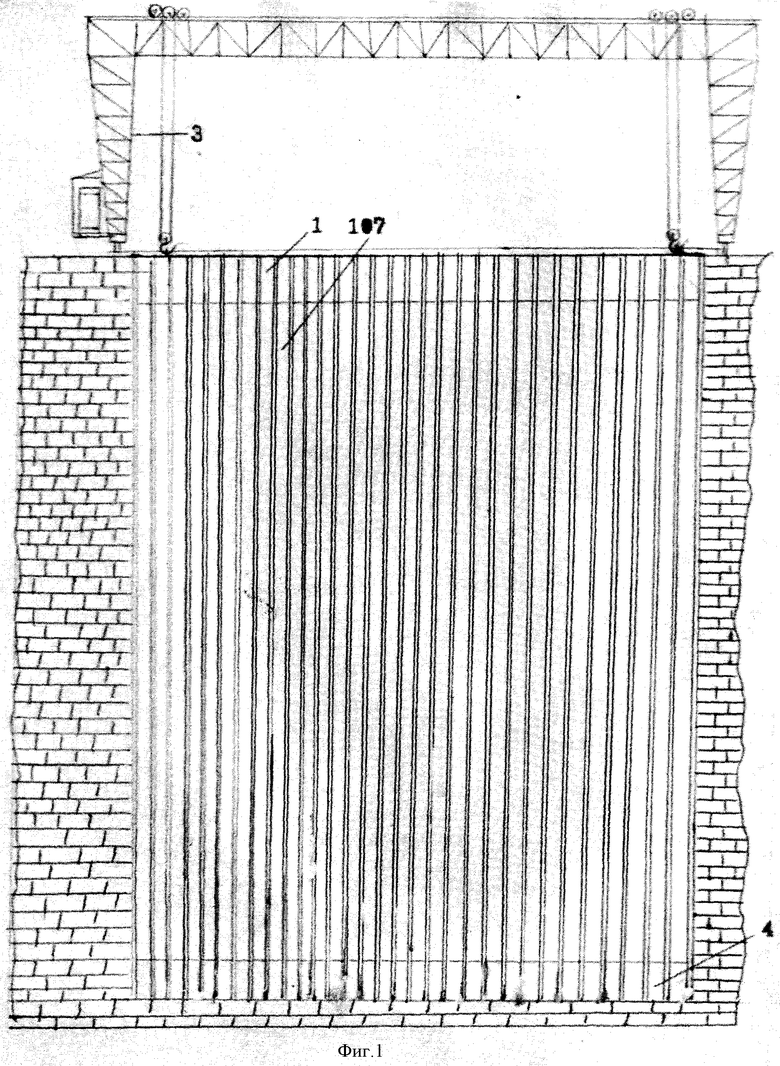

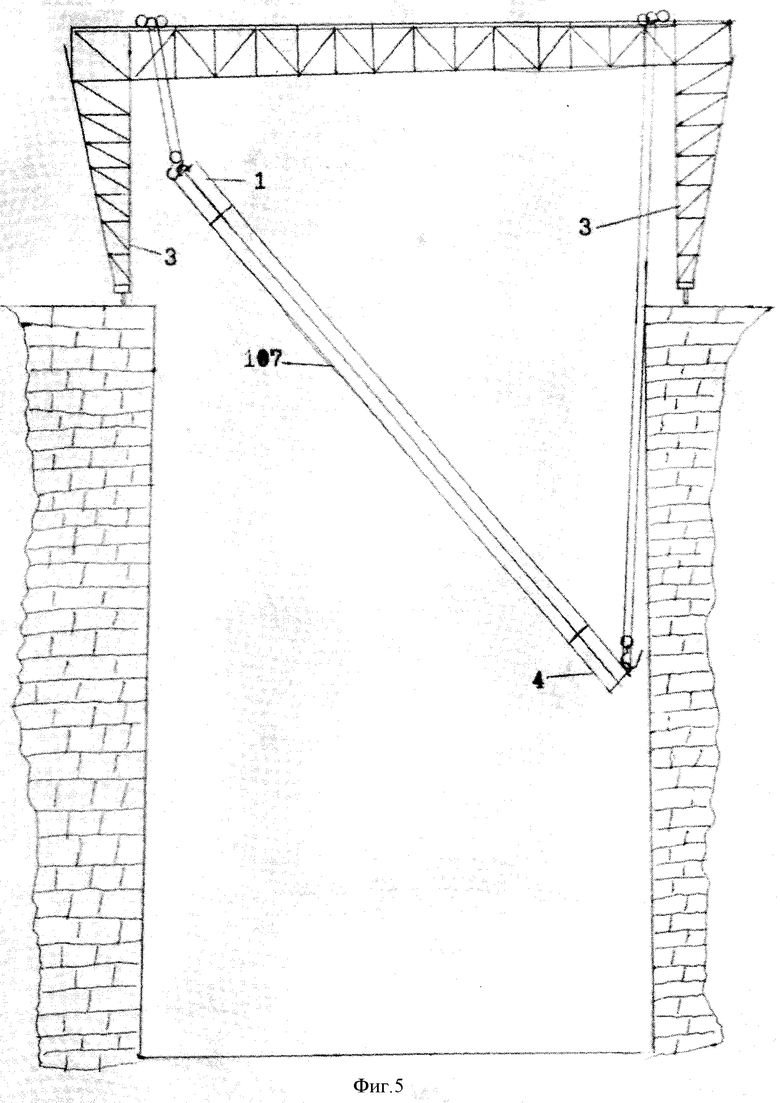

За счет козлового подъемного крана обеспечивается установка литейного и бурового оборудования на базальтовый массив, подъем изготовленных труб с оборудованием, и перемещение в транспортные средства, и демонтаж бурового оборудования, и установка их снова на базальтовый массив.

За счет плазменного бурового снаряда, снабженного плазменным генератором, обеспечивается высокая производительность бурения скважин путем преобразования водорода и азота в плазму, нагрев плазмой базальта при помощи плазменного генератора.

За счет устройства для расщепления воды на водород и кислород обеспечивается питание водородом и кислородом парового котла электрического генератора и водородом плазменного генератора.

За счет горизонтальных литейных форм, установленных на центробежных машинах, происходит улучшение уплотнения жидкой массы базальта центробежной силой в вакууме, это обеспечивает улучшение качества литья труб.

За счет соединения буровых снарядов в один комплект обеспечивается повышение производительности литья труб.

За счет дозаторов, установленных в ряд на равном расстоянии друг от друга и жестко соединенных с трубопроводами, выполненными поворотными, обеспечивается повышение производительности литья труб.

При исследовании заявленного технического решения по патентным, научным и научно-техническим материалам не обнаружена такая совокупность признаков, что позволяет судить о существенности заявленных признаков.

Сущность изобретения поясняется чертежами, где:

На фиг.1 изображено устройство для литья труб из базальта с козловым краном.

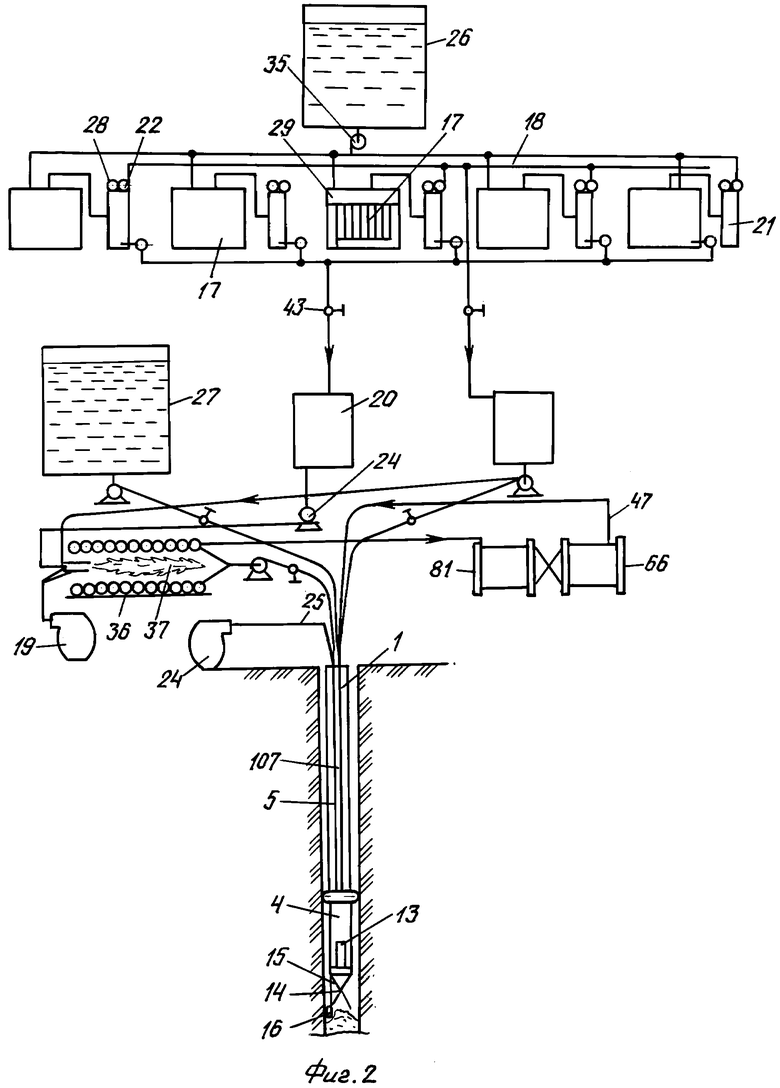

На фиг.2 изображена схема энергетической установки для литья труб.

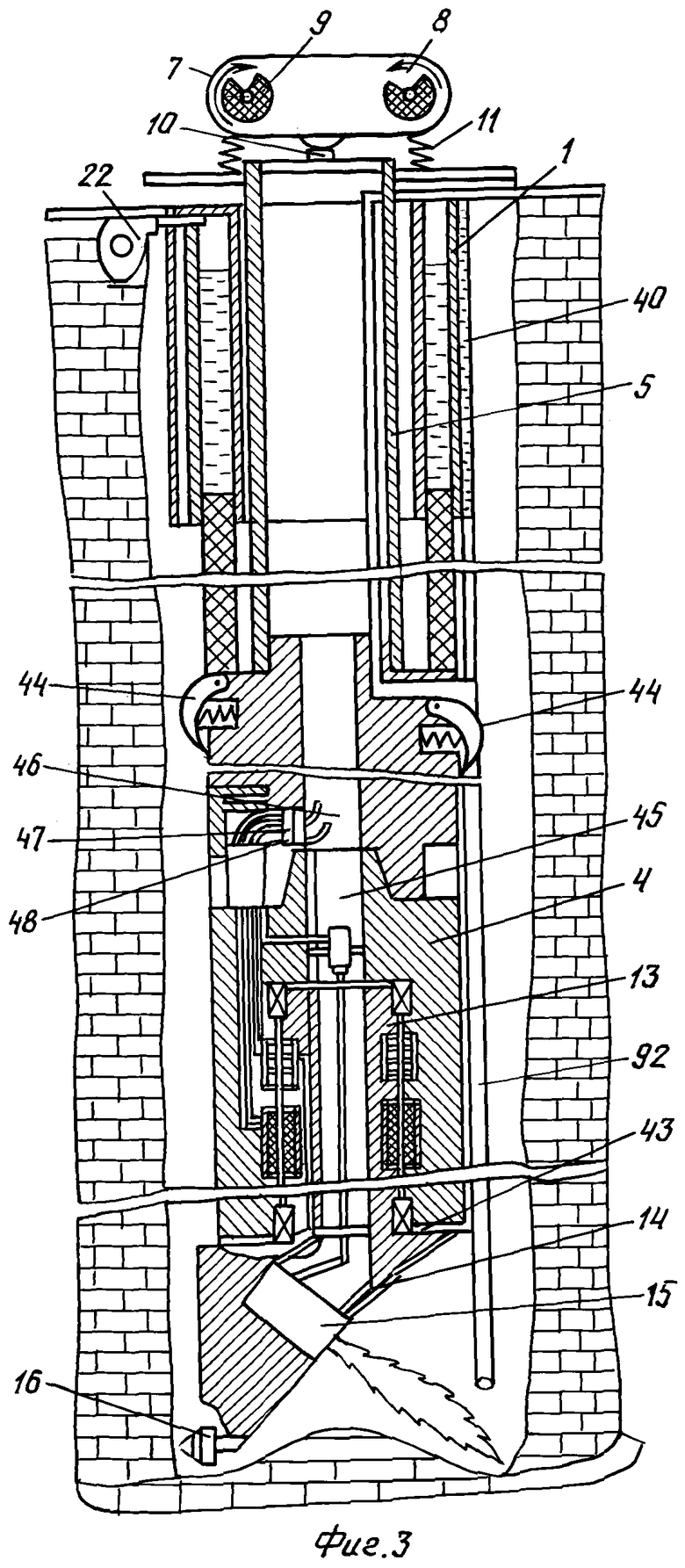

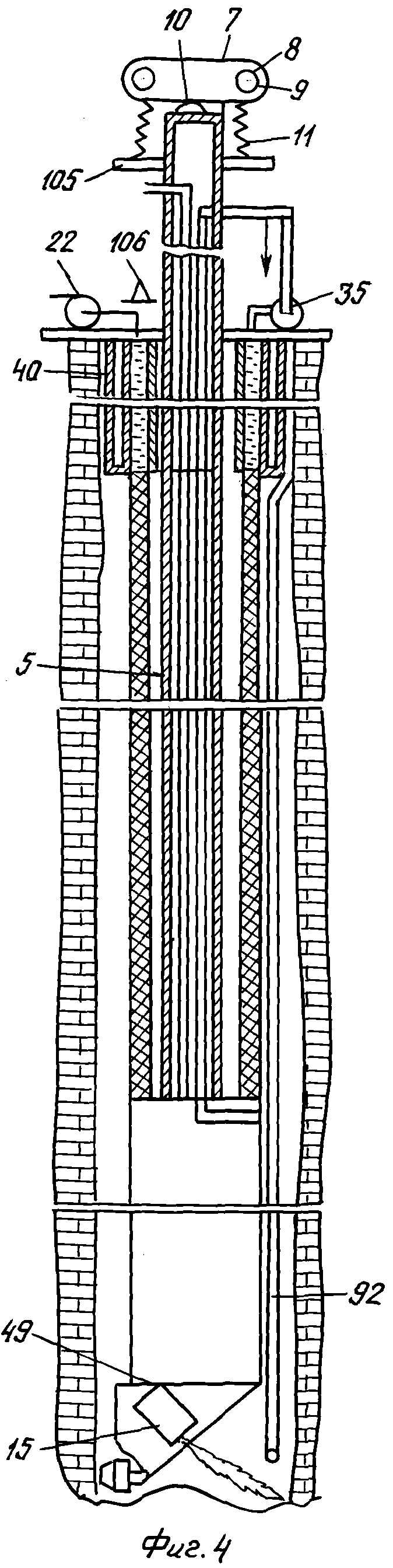

На фиг.3 и 4 изображено устройство для литья труб.

На фиг.5 изображена схема подъема литых труб из траншеи.

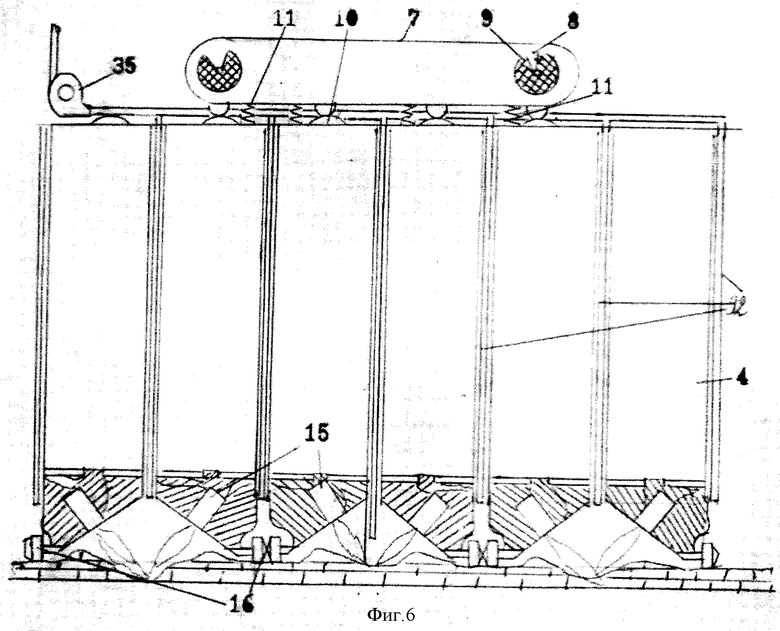

На фиг.6 изображены буровые снаряды во втором варианте.

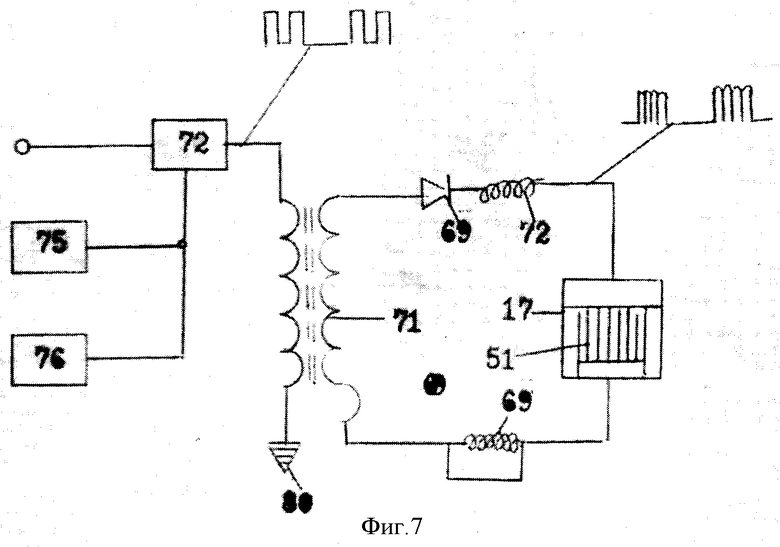

На фиг.7 изображена электрическая схема устройства расщепления воды на водород и кислород по второму варианту.

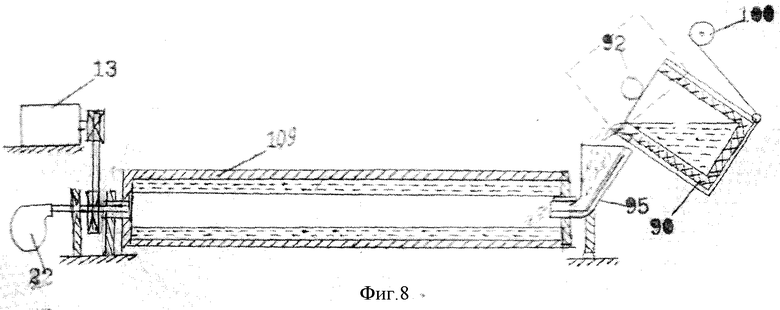

На фиг.8 изображена схема литья базальтовых труб, третий вариант.

На фиг.9 изображена схема поворота дозаторов при отливке труб по третьему варианту.

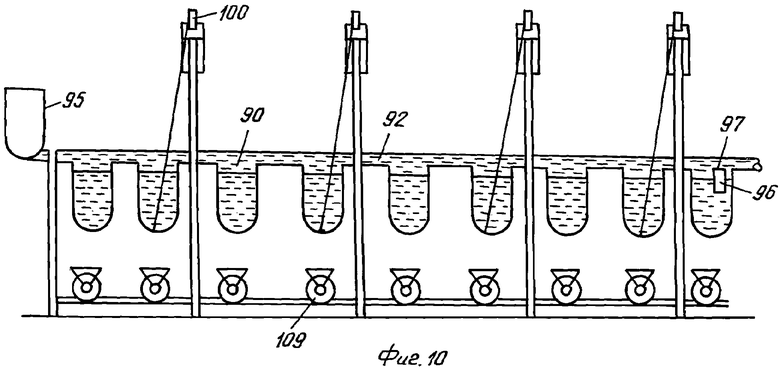

На фиг.10 изображена схема автоматического дозирования жидкой массы базальта при отливке труб методом цетробежного литья в стационарном состоянии.

На фиг.11 - то же, в мобильном исполнении.

На фиг.12 изображена схема электролиза воды.

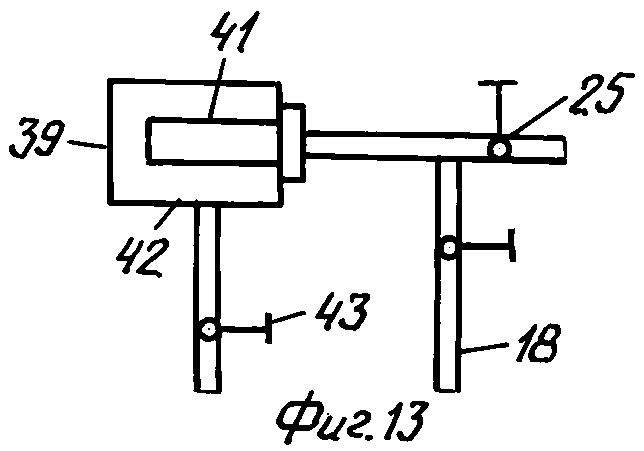

На фиг.13 изображено устройство горелок парового котла.

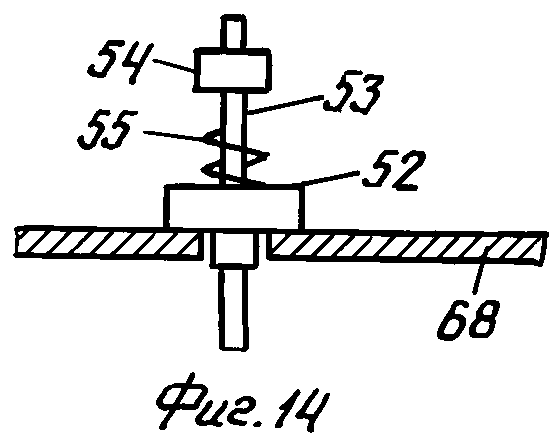

На фиг.14 изображена схема соединения электродов в батарею.

На фиг.15 изображено устройство батареи электродов.

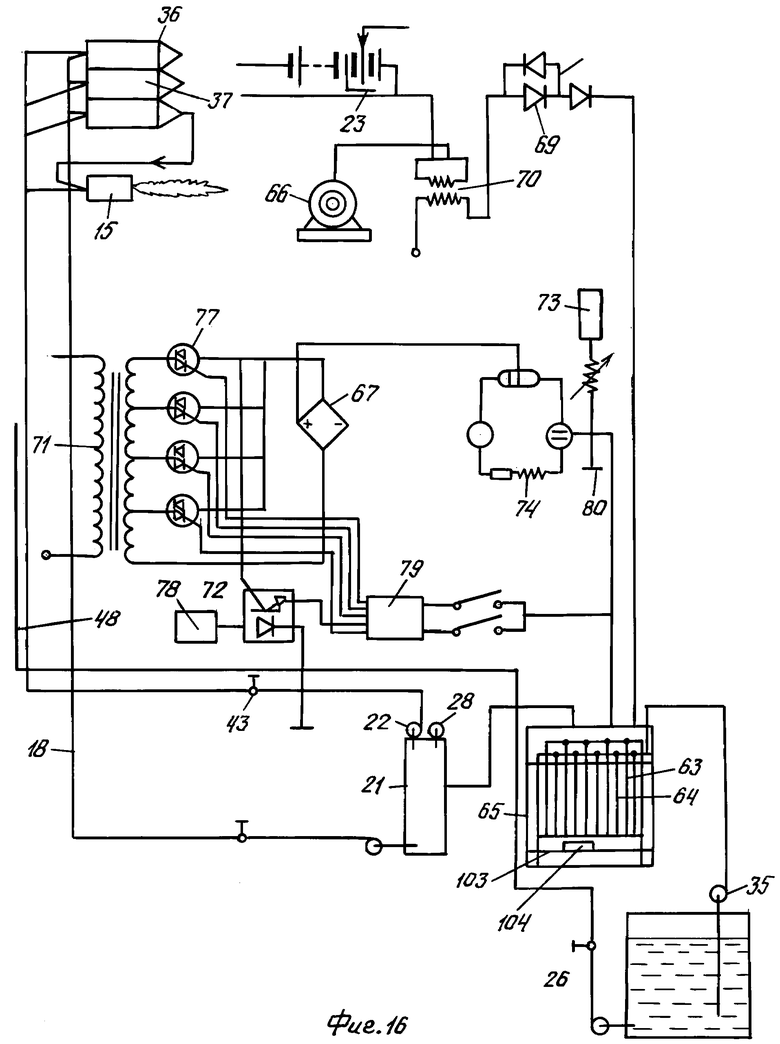

На фиг.16 изображена электрическая схема устройства для расщепления воды, второй вариант.

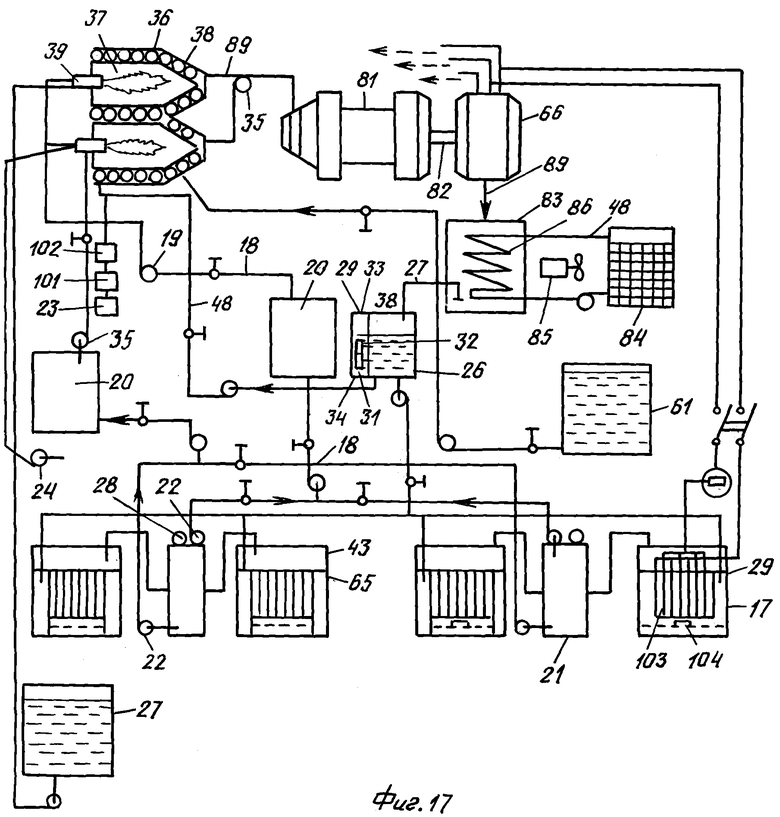

На фиг.17 изображена схема энергетической установки.

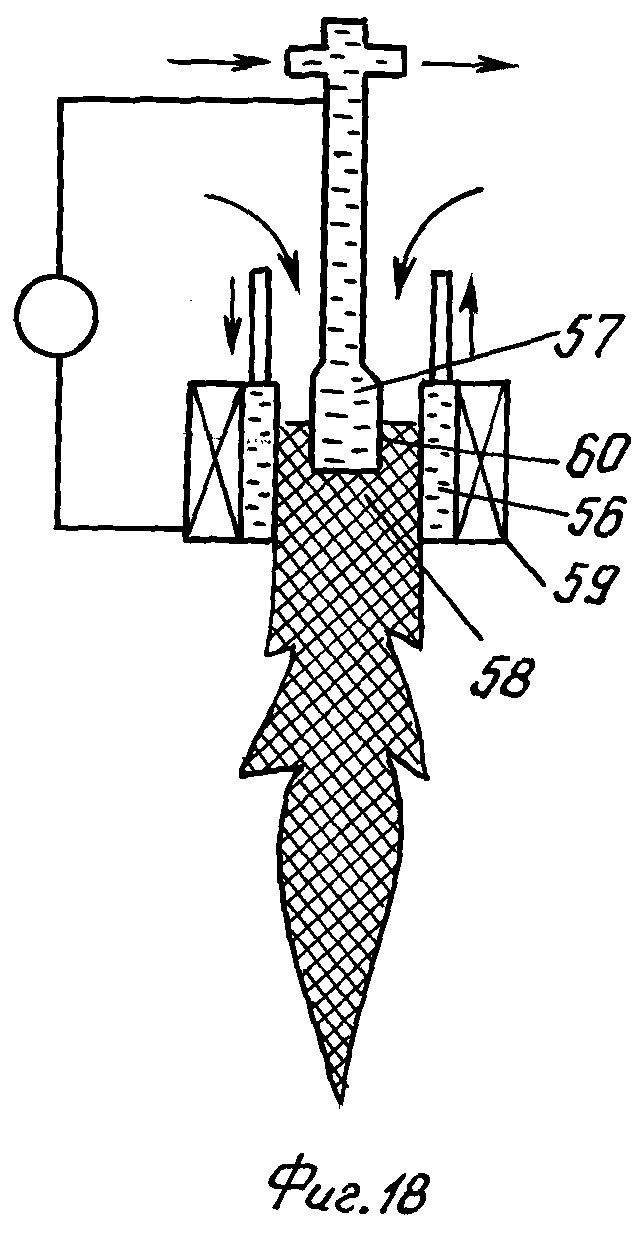

На фиг.18 изображена схема плазменного генератора.

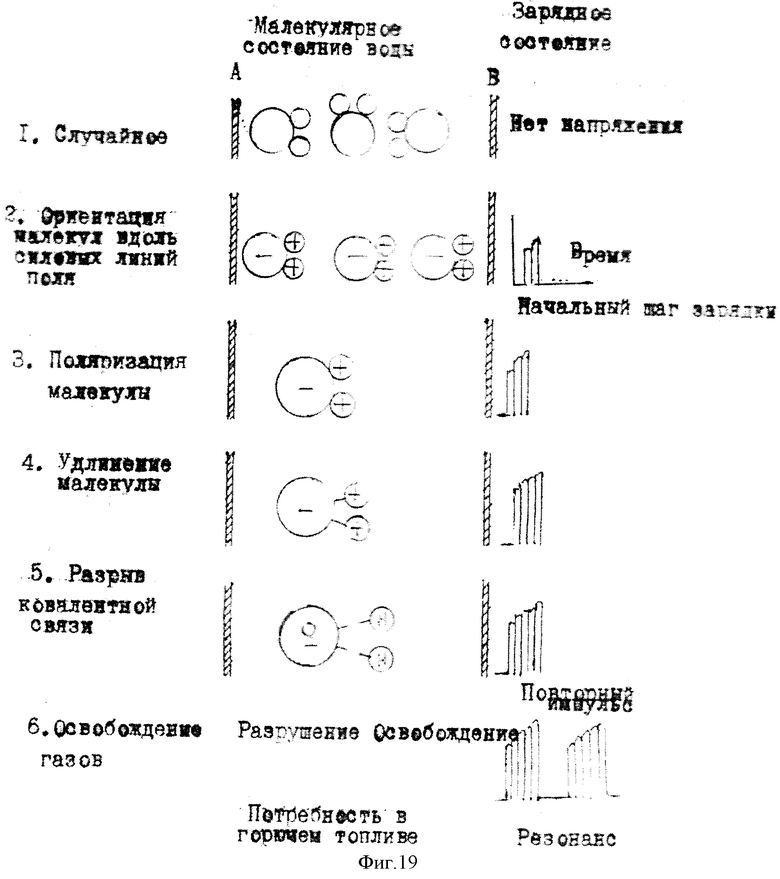

На фиг.19 изображена схема наблюдения за состоянием воды при расщеплении на водород и кислород.

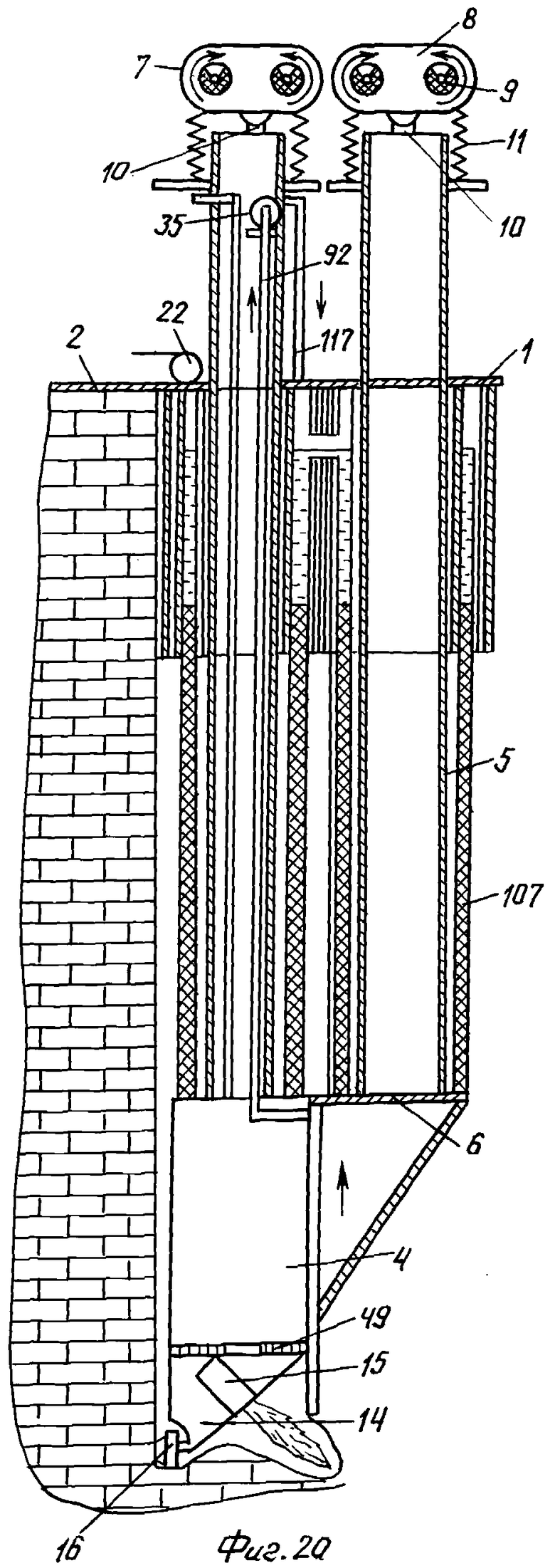

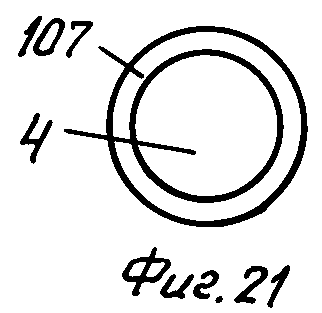

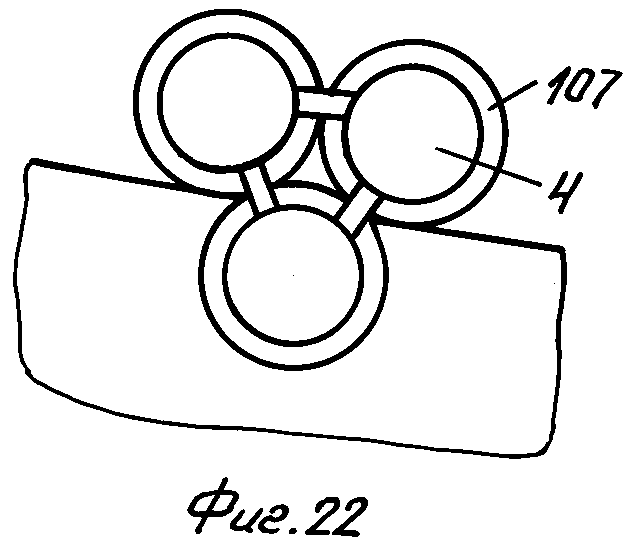

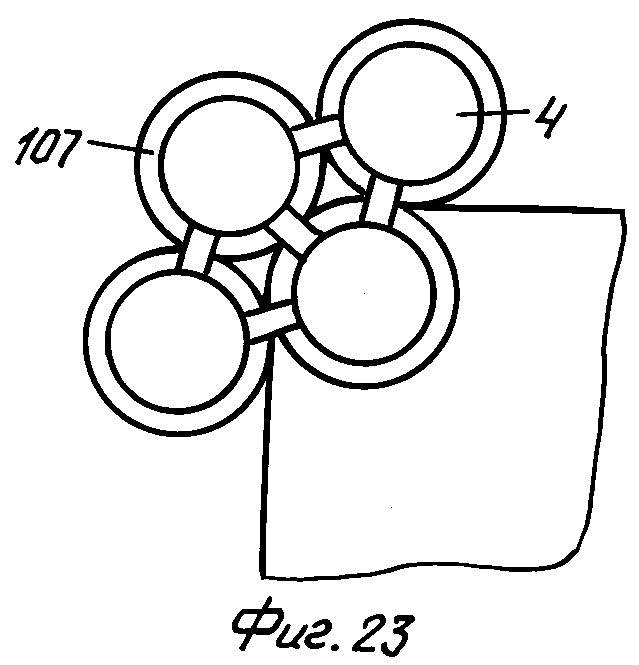

На фиг.20 изображено агрегатирование одного плазменного бурового снаряда с двумя формообразователями труб, вид с боковой стороны.

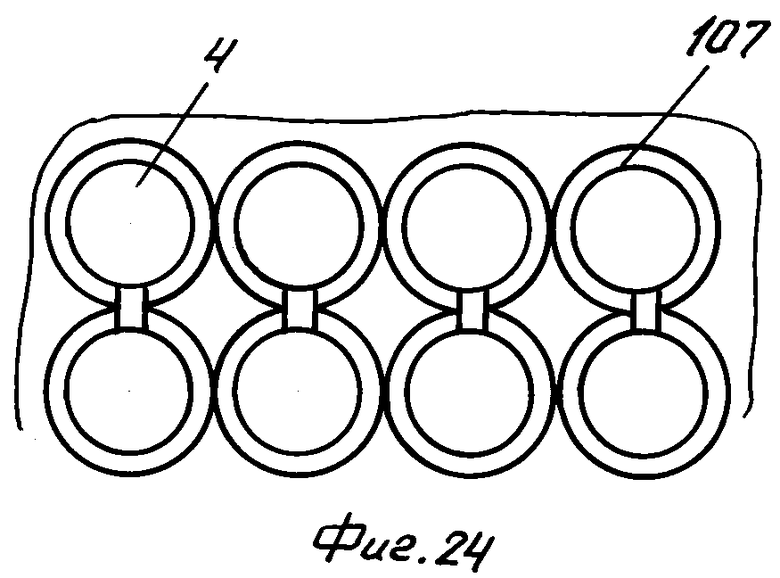

На фиг.21-24 - то же, вид сверху.

Формообразователь 1 труб выполнен в виде обращенного вниз формообразующего кольца, представляющего укрупненный унифицированный узел машины, обладающий полной взаимозаменяемостью, выполняет определенные функции в технологическом процессе, например формирование трубы из расплавленной жидкой массы базальта, ее охлаждение и поточное отделение формы от литья. Несколько формообразователей 1 могут быть жестко соединены при помощи патрубков в один агрегат в форме сообщающихся сосудов. Устройство 1 для формирования трубы снабжено крестовиной 2 и соединенным с лебедкой козловым подъемным краном 3. Выполнено с возможностью подвески формообразующих колец на поверхности базальтового массива при помощи крестовины 2 и подъема их снизу вверх при помощи лебедки козлового подъемного крана 3. Устройство для формирования трубы 1 расположено над буровым снарядом 4. Буровой снаряд 4 жестко соединен с полыми металлическими штангами 5 при помощи пластинчатых опор 6, в верхнем ее основании расположен вибропогружатель 7. Вибропогружатель 7 выполнен в форме вибромолотка ударного действия с небольшими перемещающимися массами, большими скоростями перемещения и частотой ударов до 6000 в минуту, привод певматический содержит вибровозбудитель 8 вибрационных колебаний, дебаланс 9, боек и наковальню 10, пружинную подвеску 11. Выполнен с возможностью погружения в грунт бурового снаряда 4 с помощью вертикальных вибрационных колебаний. Буровой снаряд 4 состоит из корпуса 12 электрического двигателя 13, ротор которого соединен с шейкой бурового наконечника 14. На буровом наконечнике 14 закреплены плазменный генератор 15 и направляющий ролик 16.

Энергетическая установка снабжена аккумулятором 23. Плазменный генератор 15 соединен с емкостью 17 для расщепления воды при помощи водородного газопровода 18, вентилятора 19, бака-накопителя 20, водородного газопровода 18, вакуум-баллонов 21 и вакуум-насосов 22 и соединен с паровым котлом при помощи вентилятора 19 и газопровода 18, соединен с компрессором 24 при помощи воздухопровода 25. Выполнен с возможностью подачи в разрядную камеру рабочего газа водорода, азота для преобразования их в плазму при помощи плазменного генератора 15, и подачи охлаждающего агента - воздуха - для обдувания струи столба дуги плазмы для повышения температуры, и подачи охлаждающего агента - воды для охлаждения анода и катода. Плазменный генератор 15 вынуждает токовый канал дуги непрерывно вращаться, обегая анодное кольцо. Емкость 26 наполнена слабощелочной дистиллированной водой (жидкий едкий натрий или едкий калий). Имеется запасная емкость 27, наполненная пресной водой. Вакуум-баллон 21 снабжен вакуум-регулятором 32. Емкость 26 соединена с емкостью 17 устройства для расщепления воды при помощи водопровода и регулятора 29 уровня жидкости. Регулятор 29 уровня жидкости выполнен в форме поплавка 30, установленного в поплавковой камере 31, снабженного пластинами 32 из постоянного магнита, взаимодействующими с герконами 33 и 34. Геркон 33 выполнен с возможностью размыкания электрической цепи, питающей электрический насос 35, геркон 34 выполнен с возможностью замыкания электрической цепи, питающей электрический насос 35. Энергетическое оборудование снабжено паровым котлом 36, содержащим одну или несколько камер сгорания 37, снабженных каналами - водяными рубашками 38 и горелками 39. Горелки 39 соединены с емкостью накопителем при помощи водородного и кислородного газопровода 18 и воздухопроводом 25 при помощи компрессора 24. Кристаллизатор 40 выполнен в форме водяной рубашки, окружающей поверхность периметра стен устройства 1 для формирования трубы. Горелка 39 состоит из двух трубок 41 и 42, коаксильно расположенных относительно друг друга. Трубка 41 соединена с кислородным газопроводом 18 и воздухопроводом 25, а трубка 42 соединена с водородным газопроводом 18. На газопроводах 18 и воздухопроводе 25 установлены вентиля 43. Выполнены с возможностью регулирования подачи топлива и воздуха. Буровой снаряд 4 содержит подпружиненное стабилизирующее устройство 44. В корпусе 12 бурового снаряда 4 расположен центральный канал 45, в котором введен полый кабель 46. В полом кабеле 46 размещен электрический кабель 47, газопровод 18, воздухопровод 25 и водопровод 48. Между внутренней и наружной поверхностью шейки наконечника 14 расположены подшипниковые опоры 49. Нижняя часть корпуса 12 соединена с основным телом корпуса с помощью резьбового соединения. В буровой наконечник 14 встроен плазменный генератор 15 и направляющий ролик 16, служащий для поддержания заданного направления скважины. Устройство для литья труб снабжено устройством 17 для расщепления воды. В емкости 17 расположена батарея 50 с пластинчатыми или другими электродами 51, они параллельно расположены друг к другу, между ними имеется надлежащий зазор и разная полярность. Батарея 50 может быть снабжена и другими конструкциями электродов. Электроды 51 соединены между собой в батарею 50 через отверстия на электродах и диэлектрические шайбы 52 при помощи болтов 53, гаек 54 и подпружиненных разрезных шайб 55. Несколько вакуум-баллонов 21 соединено между собой и баками накопителей и плазменным генератором 15 при помощи газопроводов 16. Несколько вакуум-баллонов 21 соединено между собой и камерой сгорания 37 парового котла 36 при помощи газопроводов 16 и вакуум-насосов 22 и вентилятора 19. Плазменный генератор 15 состоит из водоохлаждающего анода 56 в виде узкого кольца-сопла и тугоплавкого водоохлаждающего катода 57, разрядной камеры 58, соленоида 59 и спирального канала 60. Электроды выполнены из молибдена. Одна камера сгорания 37 парового котла 36 соединена с с баком 61, наполненным керосином, при помощи трубки и электрического насоса 35. Емкость 26 для пресной воды соединена с полыми электродами - анодом 56 и катодом 57 при помощи гибкого водопровода 62. Электроды анод 63 и катод 64 электролизера 65 соединены с источником переменного тока электрическим генератором 66 через выпрямитель 67 при помощи электрической цепи. Выполнен с возможностью расщепления воды методом электролиза для получения водорода и кислорода. Устройство для расщепления воды может быть выполнено во втором варианте.

Второй вариант такой же, как первый, отличается от него тем, что нечетные электроды 68 соединены с источником переменного тока при помощи выпрямительного диода 69 и понижающего трансформатора 70. Выполнены с возможностью преобразования переменного тока при помощи выпрямительного диода 69, преобразования параметров напряжения тока в слабый электрический ток 10 А при помощи понижающего трансформатора. Нечетные однополярные электроды соединены с источником переменного тока от генераторной электрической станции при помощи выпрямителя 67, повышающего трансформатора 71, генератора электрических импульсов 72, резонатора 73, дросселя 74, регулятора напряжения 75, регулятора 76 продолжительности импульсов, шагового искателя 77. Выполнены с возможностью преобразования электрического тока в постоянный ток при помощи выпрямителя 67 преобразования напряжения, в ток высокого напряжения в десятки тысяч вольт при помощи трансформатора 71, создание электрических импульсов при помощи генератора 72 электрических импульсов в режиме резонанса при помощи резонатора 73 с дросселем 74 и возможности регулирования электрического напряжения при помощи регулятора 75 напряжения и регулирование продолжительности импульсов при помощи регулятора 76 и создание комбинаций пульсирующего и постоянного тока с разными параметрами напряжения электрического тока с применением шагового искателя 77, автоматического прерывателя 78 и программного переключателя 79, трансформатора 71 и выпрямителя 67 производит поднятия напряжения электрического тока до высокой степени. Внешняя индуктивность образует колебательный контур на электродах. Трансформатор 71, выпрямитель 67 и генератор электрических импульсов 72 имеют заземление 80. Водопроводная вода обладает электрической проницаемостью и создает параллельную резонансную схему. Она возбуждается мощным генератором импульсом 72 резонатором 73, энергия по сравнению с электролизом воды. При комбинации пульсирующего и постоянного тока с разными параметрами напряжения электрического тока происходит расслабление электрических, ионных и ковалентных связей молекул воды вдоль силовых полей, поляризация, деформация и разрыв молекулярных, электрических, ионных и ковалентных связей молекул воды и освобождение водорода и кислорода (патент США 4936961).

Паровая турбина 81 соединена с электрическим генератором 66 при помощи вала 82. Конденсатор пара 83 соединен с с радиатором 84 при помощи водопровода 48 и электрического насоса 35. Охлаждение радиатора 84 производится потоком воздуха при помощи вентилятора 85. В конденсаторе 84 расположен змеевик 86, сифон 87. Конденсатор 83 имеет двойные стены, в межстенное пространство 88 и змеевик 86 подается охлажденная вода при помощи электрического насоса 35, она охлаждает водяной пар, нагреваясь, перемещается снова в радиатор 84 для охлаждения. Паровая турбина 81 соединена с конденсатором при помощи паропровода 89. Для центробежного литья в вакууме используют автоматические дозаторы 90 в стационарном и мобильном исполнении при помощи тележки 91. Автоматический дозатор, содержащие емкости дозаторов надлежащего объема жидкой массы базальта, жестко закрепленные на трубопроводе 92, выполнены поворотными вокруг оси трубопровода 92. Дозаторные емкости расположены в ряд на равном расстоянии друг от друга. Дозатор 90 в мобильном исполнении содержит тележку 81, трубопровод 92 ходовые колеса 93, направляющие 94, лейки 95, поплавок 96, микропереключатель 97 и фиксатор 98, выполнен в форме двухсторонней защелки, в которую вмонтирован микропереключатель 99. В верхнем основании на опорных стойках вмонтированы электрические лебедки 100, выполнены с возможностью поворота дозаторов на 180 градусов. Горелки 39 и плазменный генератор 15 снабжены катушкой 101 и свечой зажигания 102. В емкости 17 для расщепления воды и электролизере 65 на перфорированном поддоне 103 установлен и жестко закреплен инфразвуковой генератор 104. Буровой снаряд 4, полый кабель 46, электрический кабель 47, подшипниковые опоры 49, полая металлическая штанга 5, плазменный генератор 15 выполнены в жаропрочном исполнении из вольфрама или молибдена. Штанга 5 снабжена зацепом 105 и микропереключателем 106. Устройство для формирования трубы создает отливок трубы, который по мере погружения бурового снаряда увеличивается в длине.

Устройство работает следующим образом. В заданный район перемещают оборудование в разобранном виде. Производят монтаж оборудования.

Буровой снаряд 4 устанавливаем вертикально на базальте. Замыкаем электрическую цепь, питающую электроды анод 63 и катод 64 электролизера 65 воды, вакуум-насосы 22, электрические насосы 35. Электрические насосы 35 подают слабощелочную воду из емкости 26 в емкости электролизера 65. Надлежащий уровень воды в каждой емкости электролизера 65 поддерживается автоматически регулятором 29 уровня жидкости путем замыкания и размыкания электрической цепи при помощи поплавка 30, поднимающегося или опускающегося в поплавковой камере 31. При всплытии поплавка 30 он пластиной постоянного магнита 32 взаимодействует с герконом 33. Геркон 33 размыкает электрическую цепь, питающую электрический насос 35, подача воды прекращается. Как только уровень жидкости достигнет минимальных пределов, поплавок 30 перемещается вниз и постоянным магнитом взаимодействует с герконом 34 и замыкает электрическую цепь, питающую электрический насос 35. Электрический насос 35 снова подает воду в емкость электролизера 65. Далее все процессы повторяются.

Переменный ток, проходя через выпрямитель, преобразуется в постоянный ток и питает электроды анод 63 и катод 64. При прохождении постоянного тока через электроды 63 и 64 электролит, ионы электролита движутся к электродам:положительно заряженные ионы - катионы - к катоду, а отрицательно заряженные анионы - к аноду, происходит электролиз воды. Вакуум-насосы 22 создают в вакуум-баллоне 21 и емкости электролизера 65 пониженное давление и извлекают водород и кислород из емкости электролизера 65 и перемещают их в вакуум-баллон 21 через патрубок. Под действием разности удельного веса газов происходит разделение газов на водород и кислород и перемещение водорода из всех емкостей электролизеров 65 и вакуум-баллонов 21 по газопроводам 18 в бак-накопитель 20 с последующим перемещением в спиральный канал 60 плазменного генератора 15 по газопроводу 18 при помощи компрессора 24 и в горелки 39 парового котла 36. Кислород из всех вакуум-баллонов 20 перемещается в бак-накопитель 20, затем при помощи компрессора 24 перемещается в горелки 39 парового котла 36 по газопроводу 18. Паровой котел 36 содержит несколько камер сгорания 37, например три. В одной камере сгорания 37 сжигаются керосин, водород и кислород. Комбинированное топливо горит в пять раз лучше, чем чистый водород (Энциклопедия. Я познаю мир. Военная техника. М., 2002 г., с.150. Автор Зигуленко С.Н.).

В второй камере сгорания 37 сгорают водород, кислород и воздух. При сгорании образуются водяной пар и азот. Водяной пар охлаждается в конденсаторе 83 и преобразуется в дистиллированную воду, переходит из газообразного в жидкое состояние. Дистиллированная вода проходит кругооборот в системе. Азот подается компрессором 24 в плазменный генератор 15 по газопроводу 18. В плазменный генератор 15 подается и водород по газопроводу 18. Водород, и азот, и воздух подаются в спиральный канал 60 плазменного генератора 15, водород и азот преобразуются в плазму в дуговом разряде между анодом 56 и катодом 57 в разрядной камере 58 с помощью соленоида 59. В разрядной камере 58 плазменного генератора 15 создается сильное магнитное поле, перпендикулярное плоскости сопла и вынуждающее токовый канал дуги непрерывно вращаться, обегая кольцо, более холодный газ под действием центробежных сил оттесняется к стенкам камеры, изолируя их от контакта с дугой, происходит стабилизация дуги газовой закруткой. В результате образуется газовый вихрь, обдувающий воздухом столб дуги. Температура плазмы на срезе в зависимости от типа и режима заключена в пределах 3000-25000 К. Проходя через сопло, неионизированные газы ионизируются вращающимся участком дуги. Температура плазменной струи достигает более 5000 К. Она обеспечивает разрушение горных пород, плавление базальта. Плазмообразующими веществами служат водород, азот и воздух. Плазменный генератор 15 расположен под определенным углом наклона, обеспечивая разрушение горных пород плазмой по спирали. Образовавшаяся плазма и пары воды истекают из сопла на забой, выбрасываются через отверстия в трубе при помощи электрического насоса 35 и перемещаются в устройство для формирования трубы 1, при помощи вакуум-насоса 22 воздух и продукты горения плазменного генератора удаляются в формообразующую трубу 1.

В третьей камере 37 сгорания сгорают водород и кислород. Эффект от сгорания водорода и кислорода составляет 33900ккал/ кг (Сравним, при сжигании бензина и кислорода составляет 10450-11250 ккал/ кг) (Большая Советская энциклопедия, 2 изд., т.12, с.82). В баках 20 имеется запас водорода и кислорода в достаточном количестве для запуска парового котла 36 и электрического генератора 66. В камере сгорания можно сжигать и другие виды топлива, например природный газ, дизельное топливо, мазут и др. Вода из емкости 27 перемещается при помощи электрического насоса 35 в полые электроды - в водоохлаждающий анод 56 и водоохлаждающий катод 57 для охлаждения электродов плазменного генератора 15, при охлаждении электродов вода нагревается и превращается в водяной пар. Пар и продукты сгорания плазменного генератора 15 подаются в расплавленную жидкую массу базальта, смешиваясь с расплавленной массой базальта, способствуют уменьшению удельного веса массы базальта и вытеснению, удалению жидкой массы снизу вверх. При помощи вибропогружателя 6 происходят продольно-вертикальные колебания, способствующие ускорению бурения скважин.

Расщепление воды на водород и кислород можно производить вторым вариантом. Второй вариант такой же, как первый вариант, отличается от него тем, что на нечетных электродах 51 при помощи выпрямительного диода 69 переменный ток преобразуется в постоянный ток. При помощи трансформатора 70 параметры напряжения электрического тока преобразуются в слабый электрический ток 10 А (миллиамперы). На четных электродах 51 переменный электрический ток преобразуется в постоянный ток при помощи выпрямителя 67, происходит преобразование параметров напряжения в ток высокого напряжения в десятки тысяч вольт при помощи трансформатора 71 и создание электрических импульсов в режиме резонанса при помощи резонатора 73 с дросселем 74 и возможности регулирования электрического напряжения при помощи регулятора 75 и регулирования продолжительности импульсов при помощи регулятора 76. При создании комбинации пульсирующего и постоянного тока с разными параметрами напряжения электрического тока с применением шагового искателя 77, трансформатора 71, выпрямителя 67 происходит поднятие напряжения электрического тока до высокой ступени. Внешняя индуктивность образует колебательный контур на электродах. Водопроводная вода обладает диэлектрической проницаемостью и создает параллельную резонансную схему, она возбуждается мощным генератором импульсов 72 и выпрямительным диодом 69 составляет схему накачки. Высокая частота импульсов производит ступенчато поднимающийся потенциал на электродах 51 до тех пор, пока не достигнет точки, где молекулы воды распадаются и возникает кратковременный импульс тока. Схема измеряется током питания, выявляет скачок и запирает источник импульсов на несколько циклов, позволяя воде восстановиться. С помощью комбинаций высоковольтных импульсов при среднем потреблении всего лишь в миллиамперах исключается нагрев электродов 51 и электролита в емкости 17 для расщепления воды и экономится энергия по сравнению элекролизом воды. При комбинации пульсирующего и постоянного тока с разными параметрами напряжения электрического тока происходит расслабление электрических, ионных и ковалентных связей, поляризация, ориентация молекул воды вдоль силовых линий, деформация и разрыв молекулярных, электрических и ковалентных связей молекул воды и освобождение водорода и кислорода. При замыкании электрических цепей, питающих вакуум-насосы 22, происходит понижение давления в вакуум-баллоне 21 и емкости электролизера 65 до заданных параметров. Уровень понижения давления заданных параметров поддерживается автоматически вакуум-регулятором 28. Вакуум в емкости электролизера 65 обеспечивает извлечение водорода и кислорода в процессе электролиза, повышая производительность в 2,3 раза. В вакуум-баллоне 21 обеспечивается отделение водорода от кислорода при помощи разностей удельного веса газов и перемещение их по разным газопроводам 18 в плазменный генератор 15 - водорода и в горелки 39 парового котла 36 - водорода и кислорода. Расплавленная масса базальта подается электрическим насосом 35 с нижнего основания шахты с забоя в устройство 1 для формирования трубы по трубопроводу, заполняя объем кольцевого перевернутого желоба. Кольцевой формообразователь 1 подвешен при помощи крестовины 2 на поверхности базальтового массива и остается в неподвижном состоянии. Вакуум-насос 22 удаляет воздух и продукты горения плазменного генератора 15. Кристаллизатор 40 охлаждает стенки устройства 1 для формирования трубы по всему его периметру путем циркуляции воды в емкости кристаллизатора. Жидкая масса базальта переходит из жидкого в кристаллическое твердое состояние. Вибропогружатель 6 с помощью продольных колебаний воздействует на штанги 5 и буровой снаряд 4 и ускоряет погружение бурового снаряда со штангой в массив базальта. Вакуум и вибрационные колебания уплотняют жидкую массу базальта. По мере погружения бурового снаряда 4 в расплавленный базальтовый массив происходит отделение формы от отлитой трубы при помощи вибрационных колебаний вибропогружателя и давления массы бурового снаряда 4 устройства 1 для формирования трубы и устойчивого неподвижного положения крестовины 2, которая подвешивает их в неподвижном положении, перемещение трубы сверху вниз. Как только верхнее основание полой металлической штанги 5 переместится до надлежащего уровня, она своим зацепом 105 контактирует с микропереключателем 106. Микропереключатель размыкает электрическую цепь, питающую электроды анод 56 и катод 57, и соленоид 59 плазменного генератора 15, и электрические насосы 35, вакуум-насосы 22. Работа бурового снаряда 4 и плазменного генератора 15 и отливка труб прекращается. При помощи лебедок козлового подъемного крана 3 производим подъем отлитых труб со всем оборудованием снизу вверх, поворот из вертикального в горизонтальное положение и на транспортном средстве производим демонтаж оборудования. От одного бурового снаряда 4 можно отливать несколько труб одновременно. Вокруг бурового снаряда 4 на уровне верхнего его основания устанавливают два или несколько пластинчатых опор 6, на них устанавливают формообразующие кольца 1, их жестко соединяют между собой при помощи патрубков в форме сообщающихся сосудов. В центре их устанавливают полые металлические штанги 5. Штанги 5 жестко закрепляют на пластинчатые опоры 6. Начинают подавать жидкую массу базальта в устройство 1 для формирования трубы. Как только наполнится одно формообразующее кольцо, через отверстие патрубка по сообщающимся сосудам начинает наполняться другое, затем третье или четвертое формообразующее 1 кольцо. По мере погружения бурового снаряда в базальтовый массив происходит заполнение жидкой массы базальта формообразующихся колец 1, охлаждение их водой, кристаллизация и переход из жидкого в твердое состояние. Жидкая масса базальта подвергается воздействию вакуума от вакуумного насоса 22 и вибрационным колебаниям от вибропогружателя 7, это уплотняет массу базальта, улучшает качество отливки и способствует отделению массы от формы. По мере погружения бурового снаряда 4 удлиняются все отлитые трубы одновременно.

Устройство может работать во втором варианте. Второй вариант такой же, как первый вариант, отличается от него тем, что несколько плазменных буровых снарядов и устройств с формообразующими кольцами для литья труб установлены в один ряд, жестко соединены между собой и аналогичными формообразующими кольцами во втором и третьем ряду, они соединены между собой при помощи патрубков в форме сообщающихся сосудов и установлены и на круглые пластинчатые опоры 6, содержащие выступы, на них жестко закреплены штанги 5, снабженные вибропогружателями 7. При этом отливка труб производится плавлением базальта при помощи плазменного генератора 15 бурового снаряда 4 и перемещением жидкой массы базальта с нижнего основания скважины при помощи электрического насоса 35 по трубопроводу снизу вверх, наполнением расплавленной жидкой массы базальта формообразующих 1 колец труб, где их жидкая масса переливается по сообщающимся сосудам, равномерно распределяется, при помощи вибропогружателя 7 подвергается вибрационным колебаниям и отделению отливки трубы от формы, при помощи вакуум-насоса 22 подвергается воздействию вакуума, при помощи кристаллизатора 40 охлаждается и переходит из жидкого в твердое состояние.

Устройство может работать в третьем варианте. Третий вариант такой же, как первый и второй варианты, отличается от них тем, что литейные формы 109 трубы установлены на литейных центробежных машинах 110, снабженных электрическими двигателями 111, отливка труб производится в горизонтальном положении методом центробежного литья в вакууме, устройство снабжено буровыми снарядами, 4 жестко соединенными и сблокированными между собой в один комплект. Между ними вертикально установлены всасывающие трубы 92, они соединены с литейными формами при помощи электрического насоса 35, трубопровода 92 и дозаторов 90. Дозаторы 90 установлены в один ряд через надлежащий равный интервал, жестко соединены между собой при помощи трубопровода 92 и выполнены поворотными вокруг оси трубопровода 92 при помощи электрических лебедок 100. Трубопровод шарнирно закреплен на неподвижных опорных стойках 112. Дозаторы 90 снабжены сосками 108. Высота сосков выше уровня трубы 92. Плавление базальта производится при помощи буровых снарядов 4. Подача жидкой массы базальта производится при помощи электрического насоса 35 по трубопроводу 92 в лейки 95. Автоматическое дозирование производится путем последовательного наполнения дозированных емкостей 90 жидкой массой базальта, как только последняя емкость дозатора 90 наполнится до заданного объема, поплавок 96 всплывает и замыкает электрическую цепь, питающую электрический насос 35, и замыкает электрическую цепь, питающую электрические лебедки 100, они при помощи троса медленно поворачивают вокруг продольной оси трубопровода 92 все емкости дозаторов 90 на 90 градусов и сливают жидкую массу базальта через полую ось, жидкая масса поступает во все литейные формы 109 через лейки 95 и подвергается воздействию центробежных сил вращающейся литейной формы 109 при помощи электрического двигателя 13.

Устройство может работать в четвертом варианте. Четвертый вариант такой же, как третий, отличается от него тем, что заливка литейных форм 109 производится мобильным раздатчиком при помощи тележки 91. На трубопроводе 92 жестко закреплены дозированные емкости 90, снабженные гибкими трубами 117, содержащими клапаны 113 и ручки 114 и кольца 115 для крепления их на крючки 116 к стойкам 112 тележки 91.Тележка 91 перемещается по направляющим 94 при помощи троса электрических лебедок 100. Плавление базальта производят при помощи буровых снарядов 4, жестко соединенных между собой в один комплект. Расплавленную массу базальта перемещают при помощи электрического насоса 35 и труб 92. Заливку жидкой массы базальта производят в лейку 95 трубопровода 92, установленные на тележке 91. Жидкая масса базальта перемещается из лейки 95 по трубопроводу 92, последовательно заполняя все дозированные емкости 90. Как только последняя дозированная емкость наполнится до заданного уровня, поплавок 96 всплывает и взаимодействует микропереключателем 97. Микропереключатель размыкает электрическую цепь, питающую электрический насос 35. Подача жидкой массы базальта прекращается. При помощи электрической лебедки 100 тележка перемещается в заданный участок, где производится заливка форм жидкой массой базальта. Как только тележка переместится до заданной точки, она автоматически фиксируется двухсторонней защелкой 98. Гибкие трубы 117 перемещают в лейку и открывают клапаны 113. Жидкая масса базальта перемещается через лейку 95, через полую ось литейной формы 110, отбрасывается центробежной силой к стенкам формы 110, подвергается воздействию центробежной силы, затвердевает.

Пример выполнения способа

Способ литья труб из базальта включает изготовление отливок труб в водоохлаждающихся металлических литейных формах. Литьевое и буровое оборудование совмещено. Литье труб производится путем плавления буровым снарядом 4 непосредственно в базальтовом массиве и погружения его до заданной глубины путем давления веса литейных форм 109 и бурового плазменного снаряда 4 на расплавленную массу горной породы, подачи жидкой расплавленной массы насосом 35, разливки жидкой массы в одно или несколько формообразующих колец 1 по сообщающим сосудам, где расплавленная жидкая масса подвергается механическим колебаниям в вакууме при помощи вакуум-насоса 22 и вибропогружателя 7. Погружение в базальтовый массив, плавление, подача в одну или несколько форм производится одновременно в едином технологическом процессе, отделение неподвижно установленных форм 1 от отливок труб производится механическими колебаниями при помощи вибропогружателя 7 через штангу 5 и давления веса оборудования.

Второй способ такой же, как первый способ, отличается от него тем, что литье труб производится непосредственно в базальтовом массиве. Погружение плазменных буровых снарядов 4 в базальтовый массив до заданной глубины производится путем давления бурового оборудования на расплавленную массу горных пород и действия механических колебаний вибропогружателя 7. Автоматическое дозирование расплавленной жидкой массы базальта производится путем последовательного наполнения дозируемых емкостей 90 в форме сообщающихся сосудов при помощи трубопровода 92 и автоматическим размыканием электрической цепи, питающей электрический насос 35, при помощи регулятора уровня жидкости 29, установленного в последней емкости дозатора 90, поворотом всех емкостей дозаторов 90 на 90 градусов при помощи электрических лебедок 100 и заливки жидкой массы в лейки 95 через полые оси форм и воздействием центробежных сил вращающихся литейных форм 109, где жидкая масса базальта подвергается воздействию центробежных сил в вакууме, отбрасывается к стенкам центробежной силой, равномерно распределяется и затвердевает.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАШЕВСКОГО И.И. СТРОИТЕЛЬСТВА ДОМА | 2008 |

|

RU2371556C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СПОРТИВНОГО КОНЬКОБЕЖНОГО И ГОРНОЛЫЖНОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2383703C1 |

| СПОСОБ СТАШЕВСКОГО И.И. ДЛЯ БУРЕНИЯ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321719C2 |

| СПОСОБ БУРЕНИЯ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318974C2 |

| БУРОВАЯ УСТАНОВКА | 2005 |

|

RU2304208C1 |

| ПАРОВОЙ КОТЕЛ СТАШЕВСКОГО И.И. | 2004 |

|

RU2265771C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ СТАШЕВСКОГО И.И. | 2004 |

|

RU2285136C2 |

| ПАРОВОЙ КОТЕЛ И.И.СТАШЕВСКОГО | 2003 |

|

RU2246660C1 |

| ЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2002 |

|

RU2230197C2 |

| УСТРОЙСТВО СТАШЕВСКОГО И.И. ДЛЯ РАСЩЕПЛЕНИЯ ВОДЫ НА ВОДОРОД И КИСЛОРОД | 2004 |

|

RU2260077C1 |

Изобретение относится к трубной промышленности. Способ литья труб из базальта включает изготовление отливок труб из базальта в водоохлаждаемых металлических литейных формах. Литьевое и буровое оборудование совмещено. Литье труб производится путем погружения бурового снаряда в базальтовый массив до заданной глубины путем давления веса литейной формы и плазменного бурового снаряда на расплавленную массу базальта и действия механических вибрационных колебаний вибропогружателя. Разливку жидкой массы базальта в формообразующие кольца в форме сообщающихся сосудов, плавление, всасывание, подачу в форму производят одновременно в едином технологическом процессе. Расплавленная жидкая масса базальта подвергается воздействию вибрационных колебаний в вакууме. Уплотнение жидкой массы в форме для литья и отделения формы от заливки производится механическими колебаниями при помощи вибропогружателя. Также в изобретении охарактеризованы варианты выполнения устройства для литья труб из базальта и способ изготовления труб из базальта. Технический результат заключается в повышении производительности, надежности и долговечности, улучшении качества воды, экономии денежных средств на покупку топлива, металла, электрической энергии, расширении технологических возможностей и исключении технологических операций (взрывные работы, погрузка камней базальта в транспортные средства, доставка груза на завод, разгрузка, измельчение камней). 5 н.п. ф-лы, 24 ил.

1. Способ литья труб из базальта, включающий изготовление отливок труб из базальта в водоохлаждаемых металлических литейных формах, отличающийся тем, что литьевое и буровое оборудование совмещено, литье труб производится путем погружения бурового снаряда в базальтовый массив до заданной глубины путем давления веса литейной формы и плазменного бурового снаряда на расплавленную массу базальта и действия механических вибрационных колебаний вибропогружателя, разливки жидкой массы базальта в формообразующие кольца в форме сообщающихся сосудов, плавление, всасывание, подача в форму производится одновременно в едином технологическом процессе, расплавленная жидкая масса базальта подвергается воздействию вибрационным колебаниям в вакууме, уплотнение жидкой массы в форме для литья и отделения формы от заливки производится механическими колебаниями при помощи вибропогружателя.

2. Способ изготовления труб из базальта, включающий изготовление отливок труб в металлических литейных формах, отличающийся тем, что литье труб производится путем погружения плазменного бурового снаряда в базальтовый массив до заданной глубины путем давления плазменного бурового снаряда на расплавленную массу базальта и действия механических колебаний вибропогружателя, литье производится непосредственно в базальтовом массиве, плавление, подача и заливка жидкой массы базальта в формы производится одновременно в едином технологическом процессе путем последовательного наполнения дозируемых емкостей жидкой массой базальта при помощи насоса, автоматического размыкания электрической цепи, питающей электрический насос при помощи регулятора уровня жидкости, установленного в последней емкости дозатора, и поворота всех емкостей на 90° при помощи электрических лебедок и заливки жидкой массы в лейку через полые оси форм на литейной центробежной машине, где жидкая масса базальта подвергается воздействию центробежных сил в вакууме, масса равномерно распределяется и отбрасывается центробежной силой к стенкам формы, где затвердевает, образуя отливку с высоким качеством и повышенной прочностью.

3. Устройство для литья труб из базальта, включающее металлическую литейную форму, кристаллизатор, вакуум-насос, отличающееся тем, что литьевое и буровое оборудование совмещены, устройство содержит устройство для формирования трубы, подвешенную на крестовине лебедку, козловой подъемный кран, плазменный буровой снаряд, вибропогружатель, устройство для расщепления воды на водород и кислород, устройство для формирования трубы выполнено в виде обращенных вниз кольцевого желоба, возможностью непрерывной отливки трубы, кристаллизации и вертикального перемещения из формообразующего кольца сверху вниз, вибропогружатель содержит вибровозбудитель направленных колебаний, дебаланс, боек, наковальню, пружинную подвеску, трубчатую штангу, буровой снаряд состоит из корпуса, электрического двигателя, ротор которого соединен с шейкой бурового наконечника, на буровом наконечнике закреплен плазменный генератор и направляющий ролик, плазменный генератор соединен с емкостью для расщепления воды при помощи водородного газопровода, вентилятора, бака накопителя водородного газопровода, вакуум-баллонов и вакуум-насосов и соединен с камерой сгорания парового котла при помощи вентилятора и газопровода, соединен с компрессором при помощи воздухопровода, выполнен с возможностью подачи в разрядную камеру водорода, азота для преобразования их в плазму, емкость с водой соединена с емкостью устройства для расщепления воды при помощи регулятора уровня жидкости, энергетическое оборудование снабжено паровым котлом, содержащим несколько камер сгорания снабженных горелками гремучего газа или комбинированным топливом, и водяной рубашкой, которая соединена с паровой турбиной, электрического генератора, горелки соединены с емкостью накопителем при помощи водородного и кислородного газопроводов и воздухопроводом при помощи компрессора.

4. Устройство для литья труб из базальта, включающее металлическую водоохлаждаемую литейную форму, кристаллизатор, вакуум-насос, отличающееся тем, что содержит один буровой снаряд и несколько формообразующих колец, жестко соединенных между собой в один комплект, в форме сообщающихся сосудов, формообразующие кольца установлены и жестко закреплены к стенам бурового снаряда при помощи пластинчатых круглых опорных стоек и штанг, снабженных вибропогружателями, они соединены с лебедками козлового подъемного крана, выполненными с возможностью изготовления нескольких труб одновременно, и загрузку их в транспортное средство по мере их изготовления.

5. Устройство для литья труб из базальта, включающее металлические литейные формы, кристаллизатор, вакуум-насос, отличающееся тем, что литейные формы установлены на литейных центробежных машинах, снабженных электрическими приводами, отливка труб производится в горизонтальном положении методом центробежного литья в вакууме, устройство снабжено буровыми снарядами, жестко соединенными между собой в один комплект, между ними вертикально установлены всасывающие трубы, они соединены с литейными формами при помощи насоса, трубопровода, лейки и емкостей дозаторов, емкости дозаторов установлены в один ряд через надлежащий интервал, жестко соединены между собой при помощи трубопровода и снабжены сосками, высота сосков выше уровня труб, выполненных поворотными вокруг продольной оси трубопровода при помощи электрических лебедок.

| ПОЛИТЕХНИЧЕСКИЙ СЛОВАРЬ | |||

| - М.,1976, с.258 | |||

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2200657C1 |

| RU 94031535 A1, 10.05.1996 | |||

| JP 59039506 A, 03.03.1984 | |||

| US 3642413 A, 15.02.1972 | |||

| Установка для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических изделий | 1987 |

|

SU1498590A1 |

Авторы

Даты

2009-09-27—Публикация

2008-04-09—Подача