Изобретение относится к технике для измельчения горных пород в промышленных условиях, а именно к футеровочным плитам рабочих органов щековых дробилок, и может быть использовано в горнодобывающей промышленности и строительстве для измельчения пород любой прочности.

Известна цельнолитая плита дробящая щековой дробилки, имеющая плоскую тыльную поверхность и рабочую поверхность с рифлениями, выполненными в виде продольно расположенных параллельных выступов [1]. Рифления в поперечном сечении образуют равнобедренный треугольник с закругленной вершиной, а по длине выполнены волнообразными. Такая форма рифлений выбрана из соображений повышения производительности и сведения до минимума плитняковых фракций в дробимой породе.

Однако рифления треугольной формы по мере износа при эксплуатации быстро затупляются, увеличивается радиус давящей поверхности и сила, необходимая для разрушения кусков породы, при этом производительность дробилки снижается, а износ ускоряется. Волнообразный продольный профиль рифлений действительно способствует максимальному разрушению плитняковых фракций в породе, но короткие относительно крупные куски породы при движении щеки дробилки могут перескакивать с одной впадины волнообразного профиля на другую и забивать камеру дробления в нижней зоне. В этом случае может потребоваться остановка агрегата для очистки камеры дробления. Кроме того, использование рифлений с волнообразным продольным профилем приводит к переменному по высоте камеры дробления углу захвата кусков породы, причем в некоторых зонах угол захвата будет даже отрицательным. Это может снижать производительность щековой дробилки. Плита нетехнологична при литье и термообработке, т.к. толщина плиты резко изменяется в сопряженных элементах - от рифления к впадине, под рифлениями при литье образуются тепловые узлы и возможно образование рыхлот и раковин. Резкие переходы во впадинах между соседними рифлениями способствуют концентрации напряжений и образованию трещин при литье и термообработке плиты. Эти трещины при эксплуатации приводят к внезапным поломкам дробящих плит.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является цельнолитая плита дробящая щековой дробилки, имеющая плоскую тыльную поверхность и рабочую поверхность с рифлениями, выполненными в виде продольно расположенных параллельных выступов притупленной трапецеидальной формы. Чаще всего такие плиты выполняются с прямолинейным продольным профилем рифлений, обеспечивающим постоянный угол захвата по всей высоте камеры дробления [2]. Установлено, что использование дробящих плит с рифлениями трапецеидальной формы позволяет снизить износ и увеличить срок службы дробящей плиты. С целью уменьшения массы плиты и сокращения объема механической обработки на тыльной поверхности плит предусматриваются углубления, форма и объем которых назначаются исходя из требований к прочности и жесткости плиты.

Однако такая форма рифлений хотя и позволяет несколько снизить износ и увеличить срок службы по сравнению с плитой, имеющей рифления треугольной формы, но добиться большого выигрыша не удается. Вопросам технологичности плиты при литье и термообработке не уделяется серьезного внимания, а ведь именно при этих процессах формируются кристаллическое строение и дефекты материала инструмента, которыми и определяются прочность и твердость контактной поверхности плиты. Снижение объема механической обработки является несравненно менее важной задачей, на современных фрезерных или грубошлифовальных станках эта обработка занимает минуты. По мере износа рифлений, как и в предыдущем примере, качество металла на давящей поверхности рифлений последовательно ухудшается. Интенсивность износа рифлений плит после стирания поверхностного слоя прогрессивно увеличивается, соответственно увеличивается площадь поверхности контакта плиты и кусков дробимой породы, а твердость материала плиты на поверхности контакта снижается. Увеличение площади и снижение твердости поверхности контакта приводит к необходимости увеличения контактных сил, требуемых для дробления материала, и сил трения между плитой и разрушаемой породой, при этом интенсивность износа дополнительно увеличивается. Как и в предыдущем случае, толщина плиты резко изменяется в сопряженных элементах - от рифления к впадине, это обстоятельство, а также резкие переходы во впадинах между соседними рифлениями способствуют образованию трещин при литье и термообработке, трещины плит развиваются при работе дробилки, и плиты внезапно ломаются.

Целью изобретения является повышение износостойкости и срока службы, уменьшение вероятности внезапной поломки, улучшение технологичности при литье и термообработке.

Указанные цели достигаются при комплексном решении вопросов служебного соответствия и технологичности инструмента. Конфигурация и размеры рифлений принимаются в соответствии с рекомендациями [2] для обеспечения высокой эффективности дробления горной породы - минимизации сил, необходимых для достижения заданной степени измельчения. Повышение срока службы достигается за счет снижения интенсивности износа рифлений плиты. Этот эффект реализуется повышением качества литого металла при тщательной проработке вопросов технологичности инструмента: оформление плиты дробящей как отливки с минимально возможным изменением толщины от рифления к впадине, тем самым предотвращается образование усадочных дефектов в виде рыхлот и раковин и повышается твердость и прочность материала плиты.

Уменьшение вероятности внезапной поломки обусловлено отсутствием в конструкции плиты резких переходов конструктивных элементов в сопряжениях, что способствует снижению концентрации термических напряжений, а также высоким качеством металла плиты после литья и термообработки.

Улучшение технологичности при литье и термообработке обусловлено устранением массивов металла под рифлениями и тепловых узлов в отливке, а также использованием жесткой окантовки плиты по продольным граням при выполнении крайних по ширине плиты рифлений более толстыми, чем остальные.

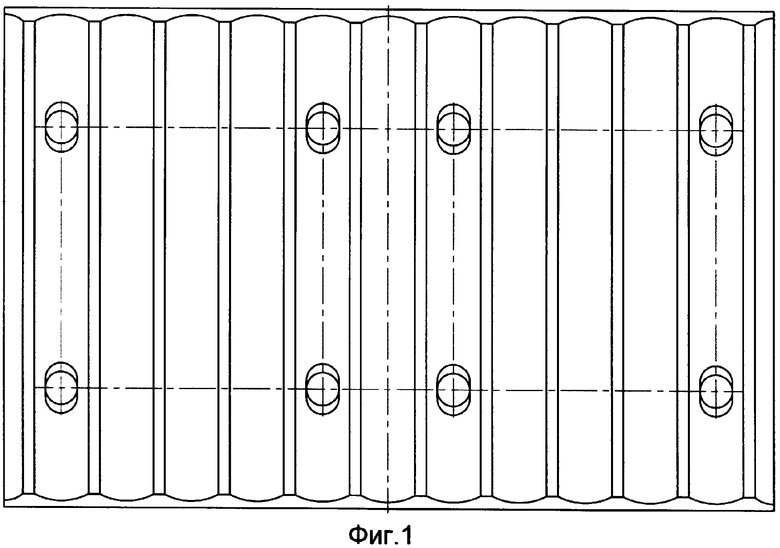

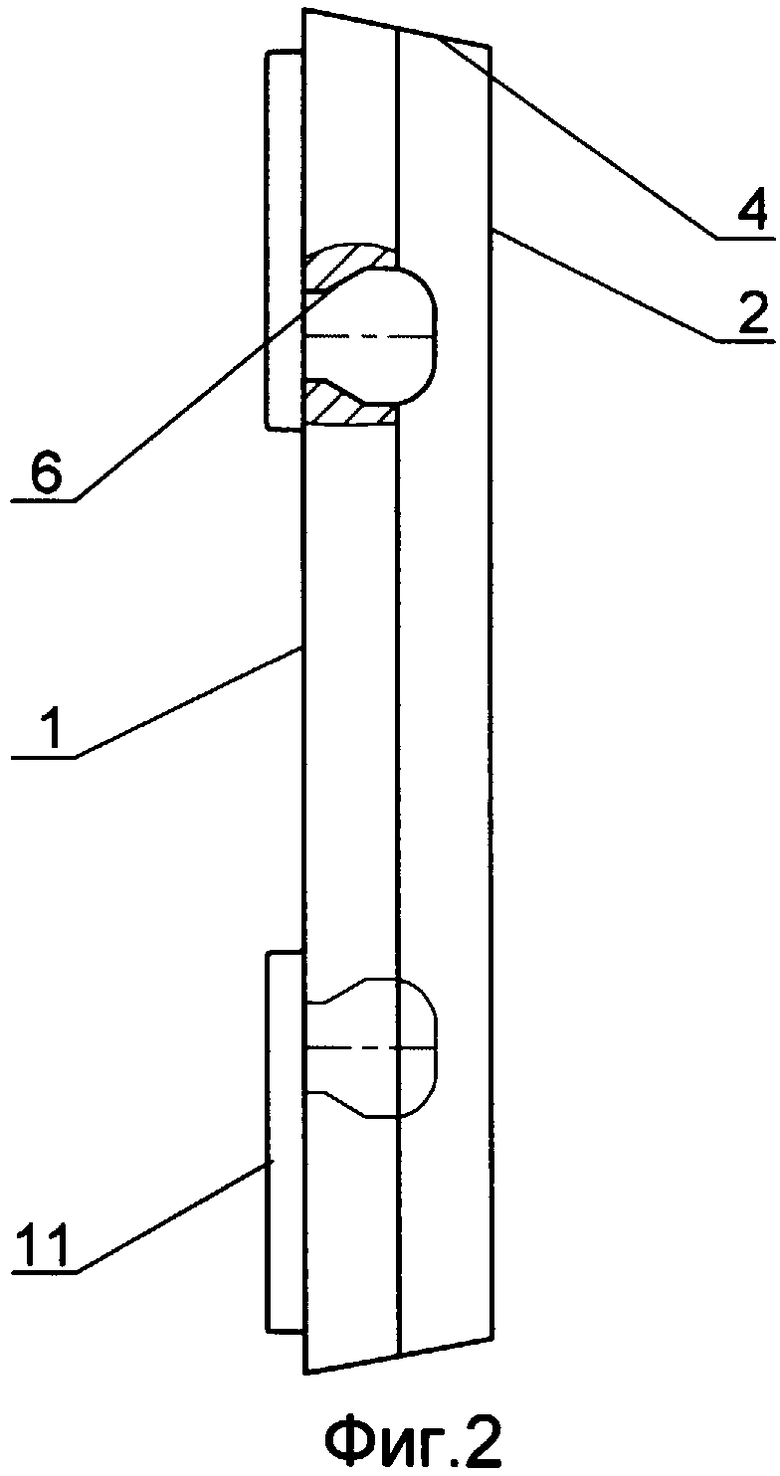

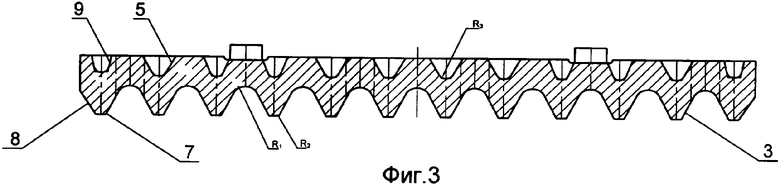

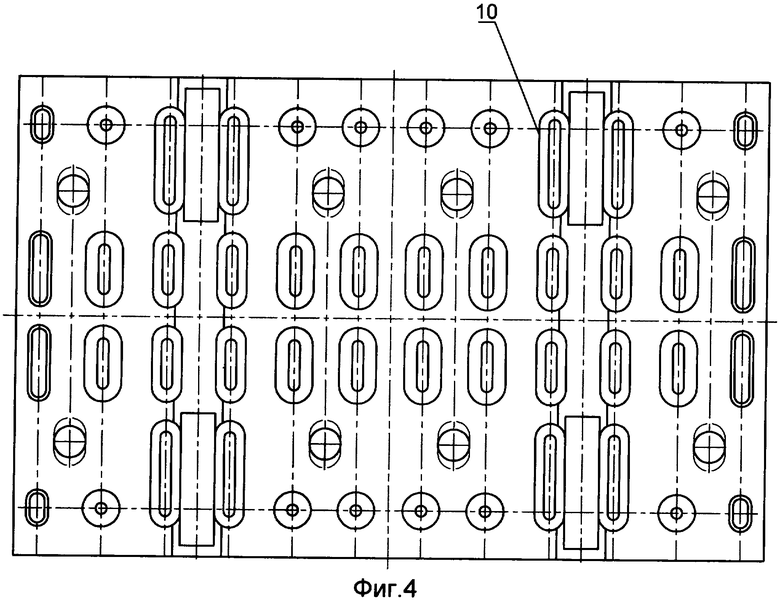

На фиг.1 изображена предлагаемая плита дробящая щековой дробилки, на фиг.2 - то же, вид сбоку; на фиг.3 - то же, поперечный разрез; на фиг.4 - то же, тыльная сторона плиты.

Плита имеет плоскую тыльную поверхность 1 и рабочую поверхность 2 с рифлениями 3. Ширина плиты равна ширине рабочей части щеки дробилки. Плита стыкуется с соседними по высоте плитами или с клиновым прижимом посредством наклонных поверхностей 4. Рифления 3 выполнены в виде прямолинейных параллельных выступов трапецеидальной формы и одинаковой высоты. Углы вершин выступов притуплены радиусными сопряжениями R1 боковых поверхностей и вершин рифлений. Во впадинах боковые поверхности соседних выступов плавно сопрягаются по радиусам R2. Эти радиусы соответствуют рекомендациям литейной технологии по сопряжениям стенок отливок галтелями. Под каждым рифлением со стороны тыльной поверхности выполнены прерывистые углубления 5, имеющие в поперечном сечении треугольную форму со скругленными впадинами радиусом R3. Углубления выполнены прерывистыми для повышения поперечной жесткости плиты и размещения монтажных отверстий 6 под болты, прижимающие плиту к щеке дробилки. В продольном направлении углубления имеют овальную форму, а углубления, крайние по длине плиты и соседние с отверстиями 6, выполнены коническими. Крайние по ширине плиты рифления 7 выполнены более массивными за счет того, что наружные боковые грани 8 выполнены менее крутыми, а углубления 9 под этими выступами имеют меньший объем. Увеличение толщины крайних рифлений 6 и массива металла под ними не приводит к снижению качества литого металла, т.к. крайние рифления за счет большей площади контакта с формой охлаждаются интенсивнее, чем плита в области внутренних рифлений. Самые длинные овальные углубления 10 выполнены вдоль призматических выступов 11, выполненных на тыльной поверхности и служащих для фиксации положения плиты на щеке дробилки. Углубления 10 уменьшают толщины сечений литой плиты в районе выступов 11. Принятые в конструкции плиты дробящей форма и расположение углублений способствуют уменьшению термических напряжений в материале плиты при литье и термообработке и коробления плиты.

Инструмент работает следующим образом. Под действием привода и передаточного механизма подвижная щека дробилки совершает периодические движения к неподвижной щеке, сжимая куски породы между выступами (рифлениями) 3 на дробящих плитах, установленных на обеих щеках. Рифления 3 своими вершинами создают большие давления на поверхность кусков породы, при превышении давлением предела прочности породы куски разрушаются (дробятся). Полученные мелкие куски породы перемещается в камере дробления вниз, где зазор между плитами меньше и куски породы дробятся во все большей степени, при достижении нужной степени дробления куски породы высыпаются из камеры дробления через разгрузочную щель. При работе дробилки рифления 3 плит дробящих деформируются в каждой точке контакта и интенсивно истираются о породу. Наиболее интенсивно изнашиваются рифления плит дробящих, установленных в нижних зонах камер дробления, где число точек контакта рифлений с кусками породы наибольшее. Интенсивность износа рифлений плит после стирания поверхностного слоя прогрессивно увеличивается, соответственно увеличивается площадь поверхности контакта плиты и кусков дробимой породы, а твердость материала плиты на поверхности контакта снижается. Увеличение площади и снижение твердости поверхности контакта приводит к необходимости увеличения контактных сил, требуемых для дробления материала, и сил трения между плитой и разрушаемой породой, при этом интенсивность износа дополнительно увеличивается. По данным [2] расход марганцовистой стали на 1 т дробленой горной массы составляет для крепких пород 0,05-0,098 кг, а стоимость дробящих плит составляет 13-39% общих затрат на дробление. За счет более высокого качества металла в предлагаемой конструкции плит дробящих снижаются интенсивность износа рифлений, что позволяет использовать меньшие силы при дроблении породы и снизить силы трения и износ. За счет проработки технологичности инструмента уменьшилось коробление плит и поражение трещинами, что снижает затраты на исправление дефектов. Значительно снижается и вероятность внезапной поломки плит, ни одна из плит предлагаемой конструкции не сломалась при эксплуатации.

Конструкция плит дробящих и технология их изготовления совершенствовались в производственных условиях на Оленегорском механическом заводе, испытания проведены на щековой дробилке СМД-117Б, установленной на дробильно-обогатительной фабрике ОАО «ОЛКОН». Испытаны большие серии плит (сотни шт.) на твердых горных породах. При использовании плит дробящих предлагаемой конструкции наработка плит до износа по объемам горной массы увеличилась не менее чем в 2,5 раза по сравнению со среднестатистической наработкой ранее применяемых плит. Примерно в такой же пропорции сократилось время остановок дробилок на ремонт (замену плит), что способствует повышению производительности агрегата.

1. Футеровочная дробящая плита щековой дробилки. Авт. св. СССР. №342665. - Кл. В02с 1/10. - Заявл. 27.11.69. - Опубл. 22.06.72., бюлл. №20. Авторы: Гавришев П.В., Бужин Н.К.

2. Дробящие плиты отечественных и зарубежных щековых дробилок. Обзор. Авторы: Богацкий А.И. и др. М.: ЦНИИ информации и технико-экономических исследований по строительному, дорожному и коммунальному машиностроению. - 1970, 55 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробящая плита щековой дробилки | 1989 |

|

SU1813565A1 |

| ЩЕКОВАЯ ДРОБИЛКА ДЛЯ ДРОБЛЕНИЯ ПЛИТНЯКА (ПЛАСТУШКИ) | 2011 |

|

RU2455071C1 |

| Дробящая плита щековой дробилки | 1984 |

|

SU1274766A1 |

| ЩЕКОВАЯ ДРОБИЛКА ДВОЙНОГО ДРОБЛЕНИЯ | 2007 |

|

RU2347616C1 |

| ЩЕКОВАЯ ДРОБИЛКА С ВЫСОКОЙ СТЕПЕНЬЮ ДРОБЛЕНИЯ | 2011 |

|

RU2458740C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ АГРЕГАТОВ И ИНСТРУМЕНТОВ С ПОМОЩЬЮ ВЗРЫВА | 1992 |

|

RU2068749C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 2007 |

|

RU2365411C1 |

| СПОСОБ НАРАЩИВАНИЯ ЭНЕРГИИ РАЗГОНА ОСНОВНОЙ МЕХАНИЧЕСКОЙ СИСТЕМЫ ПРИ ИЗМЕНЕНИИ ЕЕ КОНСЕРВАТИВНОСТИ И МЕХАНИЗМ ДЛЯ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД ПРИ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2418949C1 |

| Футеровка щек вибрационной дробилки | 1985 |

|

SU1247083A1 |

| ЩЕКОВАЯ ДРОБИЛКА | 1993 |

|

RU2040335C1 |

Изобретение относится к технике для измельчения горных пород в промышленных условиях, а именно к футеровочным плитам рабочих органов щековых дробилок, и может быть использовано в горнодобывающей промышленности и строительстве для измельчения пород любой прочности. Плита дробящая щековой дробилки включает плоскую тыльную поверхность с углублениями и рабочую поверхность с рифлениями, выполненными в виде продольно расположенных прямолинейных параллельных выступов притупленной трапецеидальной формы. Рифления имеют радиусное сопряжение наклонных поверхностей соседних выступов во впадинах, крайние по ширине плиты рифления выполнены более массивными, а углубления со стороны тыльной поверхности выполнены под каждым рифлением овальными и прерывистыми, имеющими в поперечном сечении треугольную форму со скругленными впадинами. Изобретение позволяет повысить износостойкость и срок службы плиты, уменьшить вероятность внезапных поломок, улучшить технологичность при литье и термообработке. 4 ил.

Плита дробящая щековой дробилки, имеющая плоскую тыльную поверхность с углублениями и рабочую поверхность с рифлениями, выполненными в виде продольно расположенных прямолинейных параллельных выступов притупленной трапецеидальной формы, отличающаяся тем, что рифления имеют радиусное сопряжение наклонных поверхностей соседних выступов во впадинах, крайние по ширине плиты рифления выполнены более массивными, а углубления со стороны тыльной поверхности выполнены под каждым рифлением овальными и прерывистыми, имеющими в поперечном сечении треугольную форму со скругленными впадинами.

| БОГАЦКИЙ А.И | |||

| Дробящие плиты отечественных и зарубежных щековых дробилок | |||

| - М.: ЦНИИТЭстроймаш, 1970, с.20-29 | |||

| 0 |

|

SU342665A1 | |

| ДРОБЯЩАЯ ПЛИТА ЩЕКОВОЙ ДРОБИЛКИ | 0 |

|

SU288899A1 |

| Дробящая плита щековой дробилки | 1984 |

|

SU1274766A1 |

| Дробящая плита щековой дробилки | 1989 |

|

SU1813565A1 |

| US 3527420 A, 08.09.1970 | |||

| US 2851225 A, 09.09.1958. | |||

Авторы

Даты

2009-10-10—Публикация

2008-02-19—Подача