Изобретение относится к устройствам для гашения колебаний строительных объектов, прежде всего высотных сооружений типа высотных каркасных опор, теле- и радиобашен, дымовых и вентиляционных труб, мачт и т.п.

Наиболее близким техническим решением к заявленному объекту является динамический гаситель колебаний по а.с. СССР №920143, E04B 1/98, 1979 г., содержащий соединенные друг с другом связями маятники, шарнирно соединенные с защищаемым объектом, каждый из которых имеет массу, прикрепленную к объекту подвеской, причем, по крайней мере, одна масса расположена выше точек крепления ее подвесок к объекту, а остальные - ниже точек крепления их подвесок, при этом, по крайней мере, одна масса соединена с защищаемым объектом посредством демпфирующего устройства.

Недостатком известной конструкции является то, что гаситель надежно работает и имеет простое исполнение при частотах примерно до 0,41 с-1, но при более низких частотах длина маятников и размах их колебаний оказываются настолько большими, что это приводит к значительным трудностям при осуществлении конструкции гасителя и его использовании. Кроме того, у известного гасителя имеет место недостаточная демпфирующая способность колебаний маятников.

Технический результат - повышение эффективности динамического гашения колебаний за счет увеличения демпфирующей способности гасителя колебаний.

Это достигается тем, что в способе динамического гашения колебаний, заключающемся в том, что осуществляют настройку на требуемую частоту гашения, на первом макетном образце экспериментально получают провал в динамической жесткости или в коэффициенте передачи на некоторой частоте, а затем повышают частоту настройки с увеличением демпфирования за счет увеличения ширины щелей гасителя, при этом увеличение частоты выполняют пропорционально квадрату ширины щели, после чего понижают частоту настройки уменьшением толщины щелей гасителя, при этом понижение частоты осуществляют пропорционально квадрату ширины щели, а понижение частоты настройки производят увеличением числа пар щелей, при этом понижение частоты выполняют пропорционально квадрату числа пар щелей.

Это достигается тем, что в динамическом гасителе колебаний, содержащем соединенные друг с другом связями маятники, шарнирно соединенные с защищаемым объектом, каждый из которых имеет массу, прикрепленную к объекту подвеской, причем, по крайней мере, одна масса расположена выше точек крепления ее подвесок к объекту, а остальные - ниже точек крепления их подвесок, при этом, по крайней мере, одна масса соединена с защищаемым объектом посредством демпфирующего устройства, содержится герметичный цилиндрический корпус-стакан, закрытый крышкой и заполненный жидкостью, а внутри корпуса-стакана расположен подвижный сборный полый поршень, закрепленный между двумя цилиндрическими пружинами, которые другими своими торцами упираются: первая пружина - в дно корпуса-стакана, а вторая пружина - в крышку корпуса-стакана, при этом внутри сборного поршня расположена система каналов, по которым жидкость перемещается из верхней полости в нижнюю полость при движении поршня вверх и из нижней полости в верхнюю полость - при движении поршня вниз, при этом течение внутри поршня происходит по плоским щелям от центра к периферии и от периферии к центру, а поршень собран винтами из двух крышек: верхней и нижней и нечетного числа круглых пластин, причем щели образуются плоскими круглыми кольцами прямоугольного сечения, установленными между крышками и пластинами, при этом вся композиция образует некоторое число пар щелей, а верхняя и нижняя крышка и нечетные пластины содержат центральные отверстия, а четные пластины содержат максимально возможное количество периферийных отверстий диаметром 2-3 мм, расположенных вблизи внутренних цилиндрических поверхностей круглых колец.

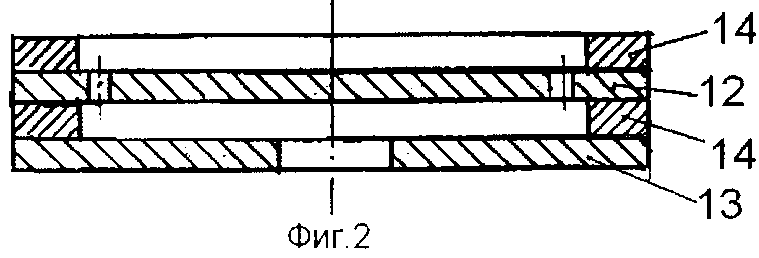

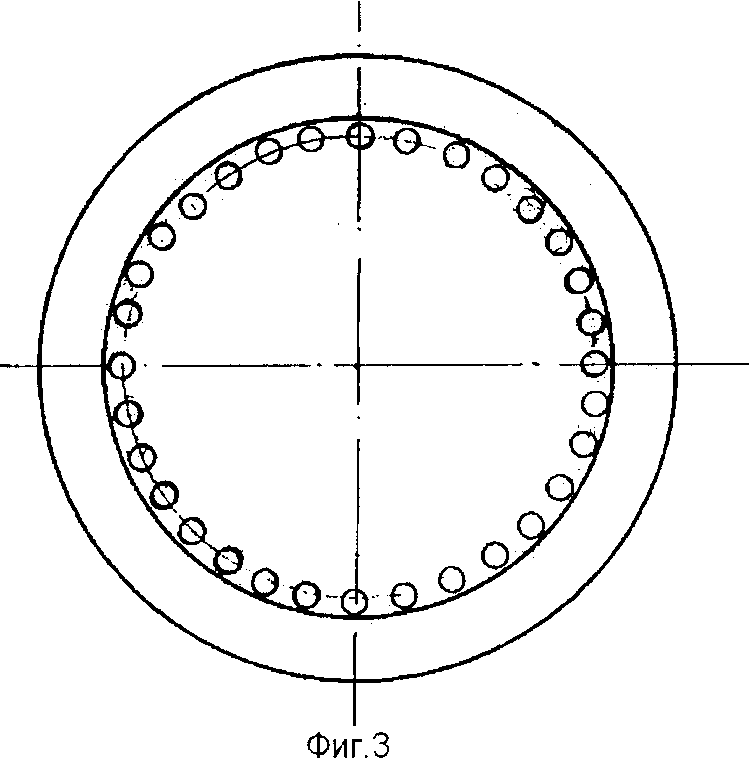

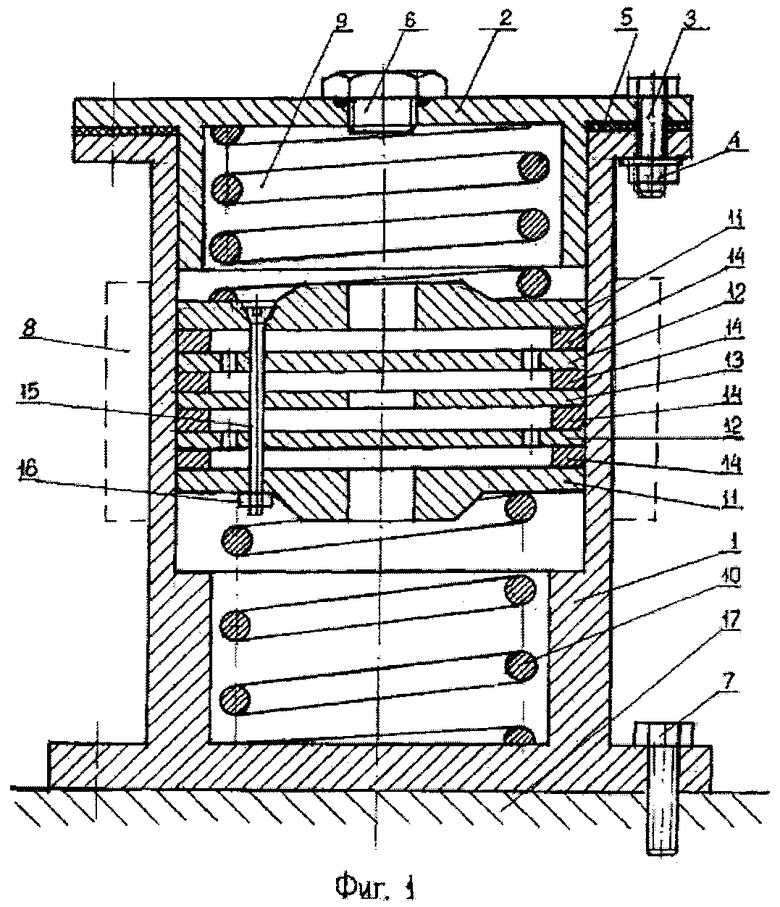

На фиг.1 изображен фронтальный разрез предложенного динамического гасителя колебаний, на фиг.2, 3 - схемы демпфирующего устройства.

Способ динамического гашения колебаний осуществляют следующим образом.

На первом макетном образце экспериментально получают провал в динамической жесткости или в коэффициенте передачи на некоторой частоте, а затем повышают частоту настройки с увеличением демпфирования за счет увеличения ширины щелей гасителя, при этом увеличение частоты выполняют пропорционально квадрату ширины щели, после чего понижают частоту настройки уменьшением толщины щелей гасителя, при этом понижение частоты осуществляют пропорционально квадрату ширины щели, а понижение частоты настройки производят увеличением числа пар щелей, при этом понижение частоты выполняют пропорционально квадрату числа пар щелей.

Динамический гаситель колебаний содержит цилиндрический корпус-стакан 1, крышку 2, стягивающие болты 3 с гайками 4, прокладку 5, пробку 6 с уплотнительным кольцом, винты крепления 7 корпуса-стакана 1 к основанию 17. Внутри корпуса-стакана 1 находится сборный полый поршень 8. Поршень 8 зажат между пружинами 9 и 10, упирающимися в крышку 2 и дно корпуса-стакана 1. Поршень 8, в свою очередь, состоит из верхней и нижней крышек 11, пакета пластин 12 с периферийными отверстиями, пакета пластин 13 с центральными отверстиями. Крышки 11 и пластины 13 чередуются с пластинами 12. Между всеми крышками и пластинами установлены кольца прямоугольного сечения 14. Внешний диаметр колец 14 совпадает с внутренним диаметром корпуса-стакана 1. Периферийные отверстия на пластинах 12 расположены равномерно вблизи внутреннего диаметра колец 14 (см. фиг.2) Диаметр отверстий порядка 2-3 мм, расстояние между отверстиями порядка 2 мм. Сборка поршня 8 стянута винтами 15 с гайками 16.

Динамический гаситель колебаний работает следующим образом.

Гидравлический гаситель работает следующим образом. Основание 17 приходит в колебательное движение. Такое движение совершает корпус-стакан 1 с крышкой 2. Через пружины 9 и 10 колебательное движение передается поршню 8, который совершает это движение относительно корпуса-стакана 1. Заполняющая всю внутреннюю полость гидравлического гасителя жидкость перетекает из верхней полости с пружиной 9 в нижнюю полость с пружиной 10 и обратно. Течение происходит следующим образом. Поршень 8 относительно корпуса-стакана 1 движется, например, вверх. Через центральное отверстие в верхней крышке 11 жидкость заходит в плоскую щель между крышкой 11 и пластиной 12 и растекается по радиусам, протекая через периферийные отверстия в пластине 12 в следующую щель между пластиной 12 и пластиной 13 с центральным отверстием и далее в следующую щель между пластиной 13 с центральным отверстием и пластиной 12 с периферийными отверстиями, и так далее, пока не попадет в камеру с пружиной 10 через центральное отверстие в нижней крышке 11. Приведенная масса жидкости

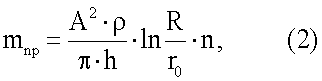

где mпр- приведенная масса, А - площадь поршня, R - радиус поршня, р - плотность жидкости, h - ширина щели, ro - радиусы внутренних отверстий крышек 11 и пластин 13, n - число пар щелей. Из формулы (2) видно, что уменьшение h и ro, а также увеличение n увеличивает приведенную массу. Но уменьшение h и ro приводит к повышению гидравлического сопротивления, и необходимо использовать более точные формулы гидродинамики с учетом вязкости и инерционности рабочей жидкости. Минимальное число пар щелей n=1.

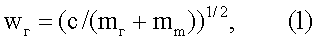

Внутри подвижного сборного поршня расположена система каналов, по которым жидкость перемещается из верхней полости в нижнюю полость при движении поршня вверх и из нижней полости в верхнюю полость при движении поршня вниз. Течение внутри поршня происходит по плоским щелям от центра к периферии и от периферии к центру. При относительном движении жидкости создается инерционный эффект, названный эффектом инерционного трансформатора, причем при малой массе, заключенной в поршне жидкости, многократно увеличивается приведенная масса жидкости, двигающаяся относительно корпуса. Величина приведенной массы прямо пропорциональна числу пар щелей, в которых происходит течение жидкости, и обратно пропорциональна толщине щелей. Течение происходит в первой щели от центрального входного отверстия в перегородке и через большое количество малых параллельных отверстий на внешнем радиусе в следующей перегородке и обратно происходит от периферии к центру. Поэтому частота настройки

где с - суммарная жесткость пружин, mг - масса гасителя, mт - приведенная масса инерционного трансформатора.

Если на первом макетном образце при n=1 экспериментально получен провал в динамической жесткости или в коэффициенте передачи на некоторой частоте, то повышают частоту настройки с увеличением демпфирования за счет увеличения ширины щелей. Повышать частоту настройки следует увеличением ширины щелей. Увеличение частоты будет пропорционально квадрату ширины щели. Понижать частоту настройки следует уменьшением толщины щелей. Понижение частоты будет пропорционально квадрату ширины щели. Понижать частоту настройки возможно увеличением числа пар щелей. Понижение частоты будет пропорционально квадрату числа пар щелей. Уменьшение ширины щелей возможно до определенного предела. При ширине щели менее одного миллиметра вязкое сопротивление течению жидкости будет уничтожать инерционный эффект.

Предложенное устройство дает возможность путем расширения диапазона соотношения моментов инерции масс маятников в значительной степени уменьшить частоту колебаний всего гасителя. При этом достигается значительное (в 1,2-1,4 раза) уменьшение габаритов гасителя, что весьма часто, особенно в высотных сооружениях, имеет большое значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 2011 |

|

RU2471937C1 |

| Динамический гаситель колебаний | 1978 |

|

SU887756A1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 1996 |

|

RU2096565C1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 1999 |

|

RU2176042C2 |

| Динамический гаситель колебаний | 1982 |

|

SU1063959A1 |

| Динамический гаситель колебаний | 1979 |

|

SU920143A1 |

| Динамический гаситель колебаний | 1978 |

|

SU727776A1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ | 2003 |

|

RU2261383C2 |

| Динамический гаситель колебаний | 1979 |

|

SU962502A1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 2016 |

|

RU2654241C2 |

Изобретение относится к способу и устройству для гашения колебаний строительных объектов. Способ заключается в том, что осуществляют настройку на требуемую частоту гашения. На первом макетном образце экспериментально получают провал в динамической жесткости или в коэффициенте передачи на некоторой частоте. Затем повышают частоту настройки с увеличением демпфирования за счет увеличения ширины щелей гасителя. После этого понижают частоту настройки уменьшением толщины щелей гасителя. Понижение частоты настройки производят увеличением числа пар щелей. Устройство содержит соединенные друг с другом связями маятники, шарнирно соединенные с защищаемым объектом. Каждый из маятников имеет массу, прикрепленную к объекту подвеской. Одна масса расположена выше точек крепления ее подвесок к объекту, а остальные - ниже точек крепления их подвесок. Одна масса соединена с защищаемым объектом посредством демпфирующего устройства. Герметичный цилиндрический корпус-стакан закрыт крышкой и заполнен жидкостью. Внутри корпуса-стакана расположен подвижный сборный полый поршень, закрепленный между двумя цилиндрическими пружинами. Внутри сборного поршня расположена система каналов. Поршень собран винтами из двух крышек: верхней и нижней и нечетного числа круглых пластин. Щели образованы плоскими круглыми кольцами прямоугольного сечения, установленными между крышками и пластинами. Крышки и нечетные пластины содержат центральные отверстия, а четные пластины содержат периферийные отверстия, расположенные вблизи внутренних цилиндрических поверхностей круглых колец. Достигается повышение эффективности динамического гашения колебаний за счет увеличения демпфирующей способности гасителя колебаний. 2 н.п. ф-лы, 3 ил.

1. Способ динамического гашения колебаний, заключающийся в том, что осуществляют настройку на требуемую частоту гашения, отличающийся тем, что на первом макетном образце экспериментально получают провал в динамической жесткости или в коэффициенте передачи на некоторой частоте, а затем повышают частоту настройки с увеличением демпфирования за счет увеличения ширины щелей гасителя, при этом увеличение частоты выполняют пропорционально квадрату ширины щели, после чего понижают частоту настройки уменьшением толщины щелей гасителя, при этом понижение частоты осуществляют пропорционально квадрату ширины щели, а понижение частоты настройки производят увеличением числа пар щелей, при этом понижение частоты выполняют пропорционально квадрату числа пар щелей.

2. Динамический гаситель колебаний, содержащий соединенные друг с другом связями маятники, шарнирно соединенные с защищаемым объектом, каждый из которых имеет массу, прикрепленную к объекту подвеской, причем, по крайней мере, одна масса расположена выше точек крепления ее подвесок к объекту, а остальные - ниже точек крепления их подвесок, при этом, по крайней мере, одна масса соединена с защищаемым объектом посредством демпфирующего устройства, отличающийся тем, что он содержит герметичный цилиндрический корпус-стакан, закрытый крышкой и заполненный жидкостью, а внутри корпуса-стакана расположен подвижный сборный полый поршень, закрепленный между двумя цилиндрическими пружинами, которые другими своими торцами упираются: первая пружина - в дно корпуса-стакана, а вторая пружина - в крышку корпуса-стакана, при этом внутри сборного поршня расположена система каналов, по которым жидкость перемещается из верхней полости в нижнюю полость при движении поршня вверх и из нижней полости в верхнюю полость при движении поршня вниз, при этом течение внутри поршня происходит по плоским щелям от центра к периферии и от периферии к центру, а поршень собран винтами из двух крышек: верхней и нижней и нечетного числа круглых пластин, причем щели образуются плоскими круглыми кольцами прямоугольного сечения, установленными между крышками и пластинами, при этом вся композиция образует некоторое число пар щелей, а верхние и нижняя крышка и нечетные пластины содержат центральные отверстия, а четные пластины содержат максимально возможное количество периферийных отверстий диаметром 2-3 мм, расположенных вблизи внутренних цилиндрических поверхностей круглых колец.

| Динамический гаситель колебаний | 1979 |

|

SU920143A1 |

| Гидравлический амортизатор | 1988 |

|

SU1758310A1 |

| СПОСОБ ДИНАМИЧЕСКОГО ГАШЕНИЯ КОЛЕБАНИЙ | 0 |

|

SU168965A1 |

| US 3198506 A, 03.08.1965 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБЪЕКТА | 1991 |

|

RU2029928C1 |

Авторы

Даты

2009-10-20—Публикация

2007-12-03—Подача