Способ добычи блочного камня и смесь для изготовления передатчика и ослабителя детонационного импульса взрыва относятся к добыче блочного камня из горных пород в карьерах с использованием буровзрывных работ.

Известен заряд для скола горной породы, описанный в патенте Украины №45276, который был опубликован 15.03.2002 г. в бюл. №3, МПК С06В 23/00; С06В 47/00; Е21В 7/00; Е21В 43/263; Е21С 27/00; F42B 3/02; F42C 19/00; F42D 1/08; F42D 3/04.

Заряд содержит корпус, закрытый с обеих сторон крышками, и химическое соединение или смесь, которая способна к быстрому самораспространяемому химическому преобразованию с образованием газов, которые могут иметь высокую температуру и давление. В указанном химическом соединении или смеси выполнены гнезда для установки средств инициирования зажигания. Для обеспечения повышения технических характеристик заряда, как химическое соединение или смесь, которая способна к быстрому самораспространяемому химическому преобразованию с образованием газов, которые имеют высокую температуру и давление, используют композиционную смесь неорганического генератора кристаллического строения и продукта дистилляции нефти в жидком виде и других синтетических добавок. Корпус выполняют правильной цилиндрической или любой другой удлиненной геометрической формы из полимерного или другого материалов. Средство инициирования зажигания композиционной смеси выполнено установленным в гнезда внутри указанного корпуса с возможностью непосредственного контакта с указанной композиционной смесью. Крышки выполнены с возможностью герметизации внутренней пустоты корпуса.

Общими существенными признаками является то, что заряд предназначен для скола горной породы.

Недостатками известного заряда являются: то что он должен быть упакован в корпус из твердых полимеров и имеет большой внешний диаметр, который не позволяет использовать его для шпуров диаметром 40 мм и меньше, а также упаковка заряда значительно короче шпура, радиальный зазор между корпусом заряда и стенками отверстия шпура будет неодинаковый, и такое с перерывами расположение нескольких зарядов создает неравномерность давления от взрыва и не обеспечит равномерный раскол блока горной породы по ряду шпуров без повреждений блока.

Наиболее близким решением является известный линейный заряд со сниженным боковым влиянием по заявке на изобретение, опубликованной в Российской Федерации за №2002128876 в официальном бюллетене от 27.04.2004 г, МПК F42B 3/087. По известному изобретению линейный заряд с пониженным боковым воздействием состоит из сердцевины из взрывчатого вещества, покрытой оболочкой, оболочка выполнена из материала, ослабляющего детонационный импульс, например из вспененного полиэтилена. Взрывчатое вещество, помещенное в оболочку, является стандартным детонирующим шнуром с высокой скоростью детонации, который заключен в ослабляющую оболочку, изменяющую детонационный импульс детонирующего шнура. Линейный заряд с пониженным боковым воздействием, состоящий из взрывчатого вещества, помещенного в оболочку, в котором заряд сформирован из двух и более параллельно расположенных стандартных детонирующих шнуров, заключенных в общую ослабляющую оболочку, изменяющую детонационный импульс. Линейный заряд с пониженным боковым воздействием, состоящий из взрывчатого вещества, помещенного в оболочку, причем под дополнительной ослабляющей оболочкой вдоль образующей заряд снабжен направляющей нитью, обеспечивающей вскрытие оболочки.

Общим существенным признаком является то, что в качестве передатчика и ослабителя детонационного импульса взрыва в шпуре используют невзрывчатое вещество, расположенное между взрывчатым веществом с высокой скоростью детонации и стенками шпура.

Недостатками известного линейного заряда являются то, что оболочка изготовляется заранее, поэтому невозможно учесть реальный размер шпура, и отклонение сечения шпура на разных участках длины шпура, и потому не обеспечивается плотность прилегания к стенкам шпура, необходимая равномерность нагрузки при взрывах и отсутствует возможность регулирования передаточной силы и, соответственно, качественное без повреждений отбивание и раскалывание блоков камня горной породы всех категорий прочности по линии ряда шпуров.

Целью изобретения являются создание смеси продолжительного хранения, из которой изготавливается невзрывчатый передатчик и ослабитель детонационного импульса взрыва с возможностью регулирования передаточной силы и обеспечения равномерной ослабленной энергии импульса взрыва от детонирующего шнура для обеспечения качественного, без повреждений, раскалывания блоков камня горной породы разных категорий прочности и при различных условиях внешней среды.

Согласно изобретению передатчик и ослабитель детонационного импульса взрыва в шпуре - невзрывчатое вещество, расположенное между взрывчатым веществом с высокой скоростью детонации и стенками шпура, которое имеет возможность ослаблять детонационный импульс, сухая смесь которого содержит водорастворимый загуститель - производное вещество целлюлозы или акриловой кислоты, метиловый эфир целлюлозы или гидроксиэтилцеллюлозы или кросс-сополимер акриловой кислоты в количестве от 20% до 29% по массе, и стеклянные полые микросферы диаметром от 5 мкм до 100 мкм в количестве от 80% до 71% по массе. Указанная сухая смесь герметично расфасована в полиэтиленовых пакетах или кадках для длительного хранения и быстро в необходимом количестве может разводиться водой до консистенции, при которой обеспечивается через него передача импульса взрыва детонирующего шнура необходимой силы на стенки шпура.

В отличие от прототипа существенным признаком, достаточным для всех случаев, является то, что сухая смесь содержит водорастворимый загуститель в количестве от 20% до 29% по массе и стеклянные полые микросферы диаметром от 5 мкм до 100 мкм в количестве от 80% до 71% по массе.

Существенным признаком, достаточным в отдельных случаях, является то, что в качестве водорастворимого загустителя используют метиловый эфир целлюлозы, или гидроксиэтилцеллюлозу, или кросс-сополимер акриловой кислоты.

Указанная смесь расфасована по весу герметично и в упакованном виде имеет неограниченный срок хранения и позволяет, при разведении водой до различной вязкости и с разным количеством добавок, получить передатчик и регулируемый ослабитель детонационного импульса взрыва в шпуре, который имеет консистенцию, которая позволяет заполнить шпур, в котором заложен детонирующий шнур, но не заходит в небольшие трещины, передает и равномерно распределяет уменьшенную нагрузку на стенки шпура от взрыва шнура и обеспечивает качественный раскол по ряду шпуров без повреждения блока, добываемого из горного массива.

Для изготовления передатчика и ослабителя детонационного импульса взрыва в шпуре в сухую смесь закладывают компоненты в пределах, указанных в формуле изобретения. Для этого в смесь включают, например, для изготовления 1 кг смеси кросс-сополимер на основе акриловой кислоты, которая поставляется фирмой Новеон Инк. США (Noveon Inc. USA) в количестве 0,25 кг, или гидроксиэтилцеллюлозу производства ООО "Кубань Полимер", г. Краснодар, Российская Федерация, и стеклянные полые микросферы диаметром 30 мкм, которые изготовляются ОАО "Стеклозавод "Неман", г. Березовка, Республика Беларусь, или ОАО «НПО Стеклопластик», или ОАО "Новгородский завод стекловолокна", Российская Федерация, в количестве 0,75 кг. Указанная сухая смесь сохраняется герметично запаянной в полиэтиленовом пакете, большие объемы смеси сохраняются в бочках. Длительное хранение обеспечивается отсутствием веществ, которые в сухом виде разрушаются, а при необходимости смесь быстро в необходимом количестве может разводиться водой, что и описано в способе изготовления.

Известен состав донно-устьевой забойки по заявке №96103232, которая была подана в Российской Федерации 27.02.1996 г. и опубликована в официальном бюллетене, МПК E21C 37/00, F42D 1/24.

Состав донно-устьевой забойки, содержащей воду, растворимые в воде пламегасители хлориды металлов и структурообразователи, повышающие вязкость системы, которая представляет собой эмульсию типа "вода в масле" при следующем компонентном составе (мас.%): пламегасители 10-20 нефтепродукты с температурой кипения не ниже 230°С, эмульгаторы и их смеси, образующие обратные эмульсии,

1,5-2,5 эфиры жирных кислот и многоатомных спиртов и остальное вода.

Общим существенным признаком является изготовление передатчика и ослабителя детонационного импульса взрыва в шпуре, в качестве которого используют для закладки в шпур невзрывчатое вещество с повышенной вязкостью, разбавленное водой.

Недостатками донно-устьевой забойки являются то, что она непригодна для добычи качественных блоков, так как такая эмульсия все равно имеет консистенцию и структуру, которая позволяет воде просачиваться в щели и поры горной породы, вдобавок такая смесь не передает равномерно детонационный импульс и может использоваться только для забойки.

Целью изобретения является способ изготовления смеси передатчика и ослабителя детонационного импульса взрыва с возможностью регулирования передаточной силы и обеспечение равномерной ослабленной энергии импульса взрыва от бризантного взрывчатого вещества с большой скоростью детонации для обеспечения качественного, без повреждений, раскалывания блоков горной породы разных категорий прочности и при разных условиях внешней среды.

Способ изготовления смеси, в качестве которой используют невзрывчатое вещество, расположенное между взрывчатым веществом и стенками шпура, сухая смесь которого содержит водорастворимый загуститель, производное вещество целлюлозы или акриловой кислоты, метиловый эфир целлюлозы, или гидроксиэтилцеллюлозу, или кросс-сополимер акриловой кислоты в количестве от 20% до 29% по массе, и стеклянные полые микросферы диаметром от 5 до 100 мкм в количестве от 80% до 71% по массе. При активном перемешивании разводят сухую смесь в соотношении 1 часть сухой смеси к 20 частям воды по массе, в качестве щелочного компонента, корректирующего водородный показатель, используют аммиачную воду, добавляют аммиачную воду, доводят водородный показатель до pH 6-8, выполняют замеры условной вязкости вискозиметром ВЗ-246 с вместимостью резервуара 100 мл с соплом 6 мм, с высотой сопла 4 мм в соответствии с ГОСТ 9070-75, добавляют воду в пределах соотношения 1 часть сухой смеси к 35-55 частям воды по массе, достигают условной вязкости в пределах от 8 до 20 секунд в зависимости от прочности горной породы, из которой необходимо добывать блоки. Для разведения используют воду с водородным показателем от pH 6,0 до pH 9,0, соответствующую ГОСТ 2874-82, или воду из местных источников, для чего проверяют ее водородный показатель и доводят до pH 4-7 до начала разведения смеси и приготовления передатчика и ослабителя детонационного импульса взрыва. Для снижения водородного показателя используют уксус.

В морозную погоду в разбавленную смесь дополнительно добавляют жидкий антифриз - моноэтиленгликоль или диэтиленгликоль в количестве от 0,42% до 7,56% по массе от общей массы разбавленной смеси в зависимости от температуры.

Отличительными существенными признаками, достаточными во всех случаях, являются то, что при активном перемешивании разводят сухую смесь, которая содержит водорастворимый загуститель в количестве от 20% до 29% по массе и стеклянные полые микросферы диаметром от 5 до 100 мкм в количестве от 80% до 71% по массе в соотношении 1 часть сухой смеси к 35-55 частям воды по массе, выполняют замеры водородного показателя и условной вязкости разбавленной смеси, добавляют компонент, корректирующий водородный показатель, доводят водородный показатель до pH 6-8 и совместно с разведением водой достигают заданной условной вязкости.

Отличительными существенными признаками, достаточными в отдельных случаях, являются то, что сначала разводят смесь в соотношении 1 часть сухой смеси к 20 частям воды по массе, в качестве щелочного компонента, корректирующего водородный показатель, используют аммиачную воду, добавляют аммиачную воду, выполняют замеры условной вязкости вискозиметром с вместимостью резервуара 100 мл с соплом диаметром 6 мм, с высотой сопла 4 мм с соплом 6 мм в соответствии с ГОСТ 9070-75, добавляют воду в пределах соотношения 1 часть сухой смеси к 55 частям воды по массе, достигают условной вязкости в пределах от 8 до 20 секунд в зависимости от прочности горной породы.

Перемешивание выполняют на протяжении 5-10 минут.

Используют воду с водородным показателем от pH 6,0 до pH 9,0, соответствующую ГОСТ 2874-82, или используют воду из местных источников, для чего проверяют ее водородный показатель и доводят до pH 4-7 перед разведением этой водой сухой смеси.

Для снижения водородного показателя используют уксус.

В разбавленную смесь дополнительно добавляют антифриз. В качестве антифризной добавки используют моноэтиленгликоль или диэтиленгликоль в количестве от 0,42% до 7,56% по массе от общей массы разведенной смеси.

Для выполнения способа сухую смесь, которая содержит 0,25 кг по массе кросс-сополимера на основе акриловой кислоты, которая поставляется фирмой Новеон Инк. США, и стеклянные полые микросферы диаметром 50 мкм, которые изготовляются ОАО "Стеклозавод "Неман", г. Березовка, Республика Беларусь, или ОАО «НПО Стеклопластик», или ОАО "Новгородский завод стекловолокна", Российская Федерация, в количестве 0,75 кг, за 0,5 часа до выполнения взрыва разводят при активном перемешивании на протяжении 5 минут в 20-25 литрах (вода измеряется в литрах в связи с незначительными отклонениями массы от объемного ее измерения) воды с доведением водородного показателя до pH 7, для чего добавляют аммиак водный технический в количестве 0,12 кг. Для добывания блоков из породы габбро доливают воду до 50 литров, достигают необходимой вязкости - 14 секунд по вискозиметру ВЗ-246 с вместимостью 100 мл, соплом диаметром 6 мм с высотой сопла 4 мм в соответствии с ГОСТ 9070-75 и смесь готова для заполнения шпуров.

При попытке сделать смесь, в которой загуститель, например кросс-сополимер на основе акриловой кислоты, заложен в количестве больше 30%, а стеклянные полые микросферы в количестве меньше 70%, то полученный после разбавления водой передатчик и ослабитель детонационного импульса взрыва теряет текучесть и его сложно загрузить в шпур, передача энергии взрыва неравномерная.

Если кросс-сополимер заложен в количестве меньше 20%, а стеклянные полые микросферы в количестве больше 80%, то после изготовления повышенная текучесть жидкости создает ей возможность заполнить щели в горной породе, полые микросферы уплывают или оседают на дне и создается неравномерность передачи энергии взрыва по длине шпура, после взрыва образовываются сколы и другие повреждения блока, а в горизонтальных шпурах жидкость вытекает и необходимо сверление выполнять с большим уклоном относительно горизонта.

Стеклянные полые микросферы диаметром меньше 5 мкм промышленно не изготовляются и не дают стабильных результатов в связи со слипанием между собой, а полые микросферы диаметром больше 100 мкм не распределяются равномерно при разведении, что приводит к неравномерной передаче энергии взрыва. При разведении водой до различной вязкости и с разным количеством добавок готовая смесь имеет консистенцию, которая позволяет заполнить шпур, в котором заложен детонирующий шнур, но не заходит в небольшие трещины, передает и равномерно распределяет уменьшенную регулируемую нагрузку на стенки шпуров от взрыва шнура и обеспечивает качественный раскол по ряду шпуров без повреждения блока из горной породы.

Разбавленная смесь с антифризными добавками позволяет добывать блоки в морозные погоды без повреждения блоков. Снижение водородного показателя щелочной воды из местных источников позволяет достичь необходимой вязкости и развести, а не растворить в воде загуститель.

Испытания проводились при использовании способа добычи блочного камня из горной породы. Варианты изготовления и использования передатчика и ослабителя детонационного импульса взрыва приводятся совместно с описанием добычи блочного камня для отбивании блоков необходимой категории прочности горной породы.

Известен способ формирования скважинного заряда, который описан в патенте Украины №39913, опубликованном 16.07.2001 г. в бюл. №6, МПК С06В 23/00, F42B 3/00, F42B 3/087, F42D 3/00, по которому способ формирования скважинного заряда выполняется заполнением буровой скважины или эластичного рукава взрывчатым веществом, которое состоит из одного или нескольких компонентов, размещением средств инициирования. Причем заряд формируют со сжимаемого взрывчатого вещества или взрывчатого вещества, которое содержит по крайней мере один компонент, способный изменять свой объем под действием столба взрывчатого вещества, расположенного выше, а в состав взрывчатого вещества дополнительно вводят вату кордного волокна.

Общими существенными признаками являются то, что способ включает заполнение высверленного в горной породе отверстия взрывчатым веществом, размещение средств инициирования и содержит невзрывчатое вещество.

Недостатком известного способа является то, что вата кордного волокна не обеспечивает равномерность плотности заложенных материалов, поэтому не обеспечивается качественный раскол по ряду шпуров без повреждения отбиваемого блока горной породы.

Близким способом добычи блочного камня является описанный в патенте Украины №45275, который был опубликован 15.03.2002 г. в бюл. №3, МПК С06В 23/00, Е21В 7/00, Е21В 43/263, Е21С 27/00, F42B 3/02, F42D 1/08, F42D 5/04, способ добычи блочного камня, при котором проводят бурение шпуров в горной породе, выполняют мероприятия по подготовке зарядов, снаряжают заряды средствами инициирования зажигания, устанавливают снаряженные заряды в шпуры, соединяют средства инициирования зажигания с оборудованием для приведения в действие заряда, проводят подрыв средств инициирования зажигания с последующим срабатыванием заряда, а отбой горного массива проводят путем выделения газов при сгорании химического соединения заряда в замкнутом объеме шпура. Как заряд используют газосоздающее химическое соединение, которое не содержит взрывчатого материала, путем определенного размещения газосоздающих шпуровых при отбойке горного массива, осуществляют одновременное его подбрасывание и смещение по нижней плоскости. Проводят мероприятия по обследованию горного массива на трещиноватость, при котором проводят визуальный контроль горного массива и определяют структуру камня и наличие трещин в указанном горном массиве, на основании выводов обследования и выявления наличия трещин определяют места бурения дополнительных шпуров в горном массиве, проводят мероприятия по подготовке ряда шпуров с учетом выявленных трещин. Снаряжают заряды инициаторами зажигания, вставляют заряды в подготовленные дополнительные шпуры и соединяют между собой с образованием электрического соединения, забивают указанный шпур после установки газосоздающих шпуровых в отверстие шпура, проводят подрыв средств инициирования зажигания с последующим срабатыванием газосоздающих шпуровых, выделением газов при сгорании химического соединения газосоздающих шпуровых и непосредственным отбиванием товарного блока камня указанными газами, при этом места бурения дополнительных шпуров в горном массиве определяют в других местах относительно плоскости трещины, а как режим выделения газов применяют режим недетонационного сгорания химического соединения газосоздающих шпуровых.

Общими существенными признаками являются то, что в способе добычи блочного камня, в котором выполняют бурение шпуров в горной породе, выполняют подготовку зарядов, устанавливают заряды в шпуры, соединяют средства инициирования с оборудованием для привода в действие зарядов, заполняют шпур соединением, которое не содержит взрывчатого материала, проводят подрыв заряда.

Недостатком известного способа добычи блочного камня является то, что используется фугасный заряд, который из-за большого объема выделяемого газа поднимает большое количество вредных веществ, а блок камня может быть поврежден по причине высокого подбрасывания. Также известное решение невозможно использовать для шпуров диаметром 40 мм и меньше, так как используются соединения, для которых такого сечения недостаточно для создания заряда необходимой мощности.

Прототипом является способ получения каменных блоков на карьерах, описанный в патенте Российской Федерации №2047083, опубликованном 27.10.1995 г., МПК F42D 3/04, Е21С 37/00, включающий бурение контурных шпуров, заряжание их взрывчатым веществом и взрывание, причем в кольцевое пространство шпуров между зарядом взрывчатого вещества и их стенками помещают синтетическую смолу.

Общим существенным признаком является то, что способ добычи блочного камня включает бурение шпуров в горной породе по границам блока с постоянным шагом, подготовку зарядов, установку зарядов в шпуры и детонирующих шнуров, соединение средств инициирования с оборудованием для привода в действие зарядов, заполнение шпура смесью, которая не содержит взрывчатого материала, снаряжение средством инициирования общей сети, проведение подрыва.

Недостатком прототипа является невозможность регулирования передаточной силы, что не дает гарантий добычи блочного камня из горных пород без повреждения блоков с минимальными затратами взрывчатого материала и соблюдением экологических норм.

Целью изобретения является создание способа добычи блочного камня из горных пород с возможностью регулирования передаточной силы, без повреждения блоков, с минимальными затратами взрывчатого материала, с минимальным вредным влиянием на экологию.

Согласно изобретению проводят бурение рядов шпуров диаметром от 25 до 40 мм по границам блока в горной породе с шагом 150-250 мм, недобур шпуров выполняют в пределах 80-150 мм относительно границ габаритов блока, устанавливают заряды - шнуры детонирующие с высокой скоростью, объединяют заряды детонирующими шнурами в общую сеть. Диаметр шпуров в 5-10 раз превышает поперечное сечение детонирующих шнуров. Заполняют шпуры разбавленной смесью. Снаряжают общую сеть средством инициирования. Одновременно с бурением шпуров одну грань блока горной породы отделяют от массива горной породы гидроразмывом или отпиливанием. Передатчик и ослабитель детонационного импульса взрыва изготовляется из сухой смеси, которая содержит растворимый в воде загуститель, например метиловый эфир целлюлозы, или гидроксиэтилцеллюлозу, или кросс-сополимер акриловой кислоты в количестве от 20% до 29% по массе, и ослабитель - стеклянные микросферы диаметром 5-100 мкм в количестве от 80% до 71% по массе, которая разводится при активном перемешивании на протяжении 5-10 минут в соотношении 1 часть сухой смеси к 35-55 частям воды, например, водой с водородным показателем от pH 6,0 до pH 9,0, соответствующей ГОСТ 2874-85, по массе с доведением водородного показателя до pH 6-8, для чего добавляют аммиачную воду. Или используют воду с повышенной щелочностью, проверяют ее водородный показатель и доводят до pH 4-7 с помощью уксуса, угольной кислоты, лимонной кислоты. Разведением водой в указанных границах в зависимости от прочности горной породы, которую добывают, доводят разведенную смесь до условной вязкости 8-20 секунд по вискозиметру ВЗ-246 с вместимостью резервуара 100 мл с соплом диаметром 6 мм, с высотой сопла 4 мм. Затем соединяют средства инициирования с оборудованием для приведения в действие заряда. Проводят подрыв средств инициирования с последующим срабатыванием заряда.

Существенными отличительными признаками являются те, что проводят бурение рядов шпуров по границам блока в горной породе с постоянным шагом, устанавливают в шпуры детонирующие шнуры, объединяют шпуровые детонирующие шнуры в общую сеть, разводят сухую смесь, которая содержит водорастворимый загуститель в количестве от 20% до 29% по сухой массе и стеклянные полые микросферы диаметром от 5 мкм до 100 мкм в количестве от 80% до 71% по сухой массе.

При активном перемешивании в соотношении 1 часть сухой смеси к 35-55 частям воды по массе добавляют корректирующий компонент, доводят водородный показатель до pH 6-8 и получают необходимую вязкость, заполняют шпуры разведенной водой смесью, затем снаряжают средством инициирования общую сеть, проводят подрыв. Шпуры диаметром от 25 до 40 мм высверливают по границам блока в горной породе с шагом 150-250 мм, а недобур шпуров по глубине устанавливается 80-150 мм относительно границ габаритов блока.

В качестве щелочного корректирующего компонента используют аммиачную воду, условная вязкость разведенной смеси в зависимости от прочности горной породы выбирается в пределах от 8 до 20 секунд по вискозиметру ВЗ-246 с вместимостью резервуара 100 мл с соплом диаметром 6 мм, с высотой сопла 4 мм в соответствии с ГОСТ 9070-75, по принципу - чем прочнее горная порода, тем низшей вязкости изготовляют передатчик и ослабитель детонационного импульса взрыва. Для повышения морозостойкости разводят смесь с антифризной добавкой в количестве от 0,42% до 7,56% по массе от общей массы разбавленной смеси. Антифризной добавкой является моноэтиленгликоль или диэтиленгликоль.

Отличительным существенным признаком, достаточным во всех случаях, является то, что заполняют шпур разведенной водой смесью, которая содержит водорастворимый загуститель в количестве от 20% до 29% по сухой массе и стеклянные полые микросферы диаметром от 5 мкм до 100 мкм в количестве от 80% до 71% по сухой массе. Отличительным существенным признаком, достаточным в отдельных случаях, является то, что диаметр шпуров в 5-10 раз превышает поперечное сечение детонирующих шнуров.

Шпуры диаметром от 25 до 40 мм высверливают по границам блока в горной породе с шагом 150-250 мм, а недобур шпуров по глубине составляет 80-150 мм относительно границ габаритов блока.

Одновременно с бурением шпуров одну грань блока горной породы отделяют от массива горной породы гидроразмывом или отпиливанием.

Описанное решение дает возможность добывать блочный камень из горных пород без повреждения блоков с минимальными затратами взрывчатого материала и минимальным вредным влиянием на экологию, так как зарядами являются сами детонирующие шнуры, в которых заложено взрывчатого вещества всего 9-12 граммов на погонный метр, а разведенная смесь передает и распределяет ослабленную энергию взрыва, при взрыве не выделяет токсичных веществ, о чем имеются выводы официальной экспертизы.

Шпуры для выполнения скола блоков имеют диаметр сечения, минимально возможный для выполнения сверления на глубину до 5 метров, поэтому при небольших трудозатратах на сверление шпуров и малых затратах материалов добываются блоки размером порядка 8000×2000×4500 миллиметров.

Отделение меньшей, наиболее доступной грани блока камня гидроразмывом или отпиливанием позволяет избежать вероятности повреждения блока благодаря исключению силы, перпендикулярной двум другим направлениям действия взрыва.

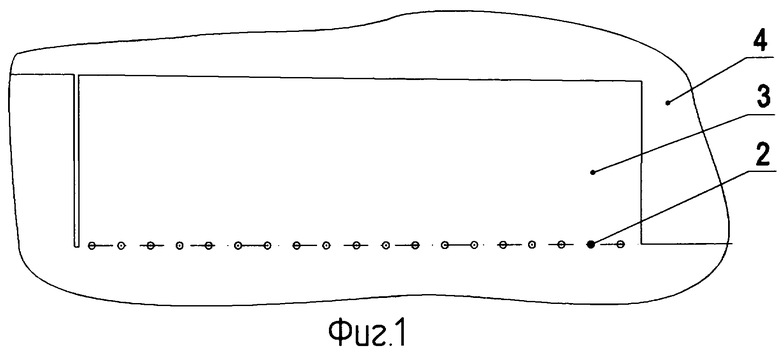

На фиг.1 показан основной вид на блок камня горной породы с просверленными в горном массиве шпурами.

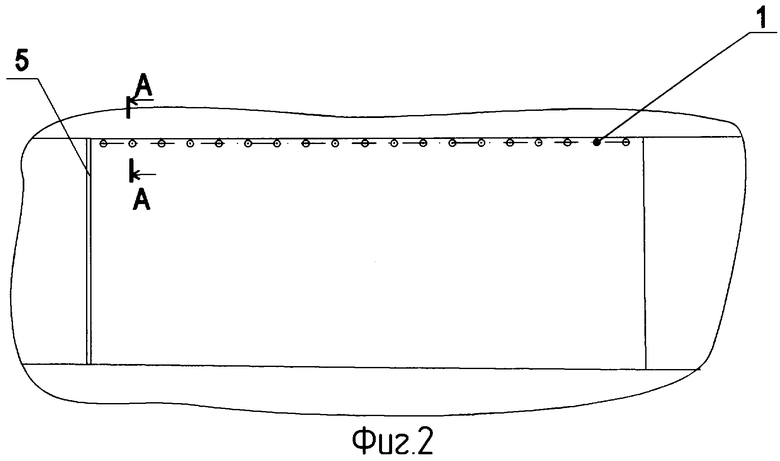

На фиг.2 показан вид сверху на блок камня в горной породе.

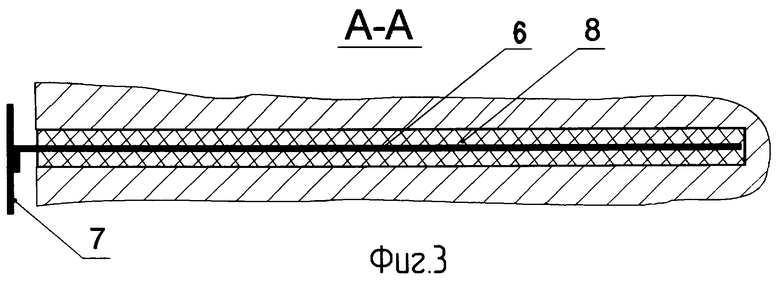

На фиг.3 показан разрез А-А по шпуру.

В таблице 1 показаны категории прочности породы и рекомендации выбора условной вязкости разведенной смеси.

В таблице 2 показана зависимость условной вязкости разведенной смеси от содержания аммиачной воды.

Использование способа добычи блочного камня и изготовление смеси, передающей и ослабляющей детонационный импульс взрыва, выполняется так: проводят бурение рядов вертикальных шпуров 1 и горизонтальных шпуров 2 диаметром 32 мм в горной породе 4 по границам блока 3, имеющего следующие размеры: длина 8000 мм, ширина 1800 мм, высота 4500 мм, с постоянным шагом 180 мм. Недобур шпуров по глубине сверления устанавливается 80 мм относительно границ габаритов блока 3. Горизонтальные шпуры 2 высверливают с уклоном 2 градуса для упрощения заполнения. Наиболее доступную, меньшего размера грань блока отделяют отпиливанием 5. Устанавливают детонирующие шнуры 6, которые детонируют с высокой скоростью, типа ДША по ГОСТ 6196-68 с необходимьм количеством взрывчатого вещества в зависимости от прочности горной породы, например 9 граммов на погонный метр, для добывания блоков из породы габбро объединяют заряды детонирующими шнурами 7 типа ДШ в общую сеть. Сухую смесь, которая содержит 0,25 кг кросс-сополимера на основе акриловой кислоты EZ-2, поставляемой фирмой Новеон (Noveon), и стеклянные полые микросферы диаметром 30 мкм, изготовливаемые ОАО "Стеклозавод "Неман", г. Березовка, Республика Беларусь, или ОАО «НПО Стеклопластик», или ОАО "Новгородский завод стекловолокна", Российская Федерация, в количестве 0,75 кг, разводят при активном перемешивании на протяжении 5 минут в 20 частях по массе воды с доведением водородного показателя до pH 7, для чего добавляют корригирующий компонент - аммиачную воду 0,072 кг (при концентрации 25%) и доводят совместно с разведением водой в соотношении 1 часть к 50, относительно массы сухой смеси, до необходимой вязкости в зависимости от прочности горной породы, например, для добывания блоков из породы габбро, вязкость доводят до 14 секунд по вискозиметру ВЗ-246 с вместимостью резервуара 100 мл с соплом диаметром 6 мм, с высотой сопла 4 мм по ГОСТ 9070-75 с одновременной добавкой еще 0,108 кг аммиачной технической воды (концентрация 25%), перемешивают в миксере не меньше 5 минут. Этого количества разведенной смеси достаточно для отбивания этого блока. Шпуры заполняют разбавленной смесью 8 в продолжение часа после изготовления, снаряжают детонатором общую сеть, проводят подрыв.

При использовании способа и изготовлении передатчика и ослабителя детонационного импульса взрыва проводились эксперименты. Для наглядности оценивания количественные характеристики приводятся в процентах:

1) при проработке подошвы уступа в горной породе габбро прочностью 1 категории по ЕНиР-36 (Единые нормы и расценки-36) использовался детонирующий шнур ДША (далее - детонирующий шнур) с 9 граммами взрывчатого вещества гексогена на метр при диаметре шпуров 32 мм, длине шпуров 4420 мм и 1720 мм, с шагом между шпурами 150 мм и вязкостью разведенной смеси 14 секунд по вискозиметру ВЗ-246 ГОСТ 9070-75 с вместимостью резервуара 100 мл с соплом диаметром 6 мм, с высотой сопла 4 мм, который изготовлялся разведением сухой смеси с 22% по массе Карбопола EZ-2 и 78% по массе стеклянных полых микросфер диаметром 40 мкм в 50 частях воды по массе относительно одной части по массе сухой смеси и корректированием до pH 7 добавлением 0,35% по массе 25%-ного раствора аммиака водного технического от объема разбавленной смеси при перемешивании на протяжении 9 минут. В горизонтальных шпурах используется легкая забойка из поролона. В результате был получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что отсутствуют сколы, порывы, трещины и микротрещины;

2) при отбивании блока от массива габбро прочностью 1 категории по ЕНиР-36 использовался детонирующий шнур ДША с 9 граммами взрывчатого вещества на метр при диаметре шпура 40 мм, длине шпуров 1720 мм и 4420 мм с шагом между шпурами 150 мм. Смесь изготовлялась разведением при перемешивании на протяжении 8 минут сухой смеси с содержанием 28% по массе гидроксиэтилцеллюлозы и 72% по массе стеклянных полых микросфер диаметром 80 мкм в 45 частях воды относительно одной части по массе сухой смеси и корректированием до pH7 добавлением 0,35% по массе 25%-ного раствора аммиака водного технического от объема разбавленной смеси и вязкостью 13 секунд по вискозиметру ВЗ-246.

Получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что отсутствуют сколы, порывы, трещины и микротрещины.

3) при отбивании блока от массива габбро прочностью 1 категории по ЕНиР-36 использовался детонирующий шнур с 9 граммами взрывчатого вещества на метр при диаметре шпура 45 мм, длине шпуров 1720 мм и 4420 мм с шагом между шпурами 150 мм и вязкостью разведенной смеси 22 секунд по вискозиметру ВЗ-246 ГОСТ 9070-75, которая изготовлялась разведением при перемешивании на протяжении 4 минут сухой смеси с 19% по массе Карбопола EZ-3 и 81% по массе стеклянных полых микросфер диаметром 120 мкм, для чего сухую смесь разводили в 30 частях воды по массе, с корректированием 0,65% по массе 25%-ного раствора аммиака водного технического от объема разбавленной смеси.

В результате было сложно заполнить шпуры, при взрыве между некоторыми шпурами блок не отделился от массива, пришлось дорезать гидроразмывом контур блока, полученный блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм имел сколы.

4) при отбивании блока от массива габбро прочностью 1 категории по ЕНиР-36 использовался детонирующий шнур с 12 граммами взрывчатого вещества на метр при диаметре шпуров 40 мм, длине шпуров 1720 мм и 4520 мм с шагом между шпурами 280 мм и вязкостью разведенной смеси 13 секунд по вискозиметру ВЗ-246 ГОСТ 9070-75, который изготовлялся разведением при перемешивании на протяжении 20 минут сухой смеси с 19% по массе гидроксиэтилцеллюлозы производства ООО "Кубань Полимер" и 81% по массе стеклянных полых микросфер диаметром 120 мкм в 60 частях воды относительно одной части по массе сухой смеси и корректированием до pH 7 добавлением 0,35% по массе 25%-ного раствора аммиака водного технического от объема разбавленной смеси.

Получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что отсутствуют порывы, трещины и микротрещины, но есть сколы в тело блока между шпурами по границе блока.

Шпуры с шагом, меньшим 150 мм, не сверлили, так как трудоемкость такой работы уже близка к отпиливанию блока механическими средствами и это нерационально использовать, существенной разницы между результатами высверливания шпуров диаметром 25 мм или 40 мм нет, но сверла для сверления на глубину больше 3 метров диаметром меньше 32 мм в горном деле не используются, а при диаметре, большем 40 мм, трудоемкость работы повышена и это использовать не рационально.

5) при отбивании блока от массива габбро прочностью 1 категории по ЕНиР-36 использовался детонирующий шнур с 9 граммами взрывчатого вещества на метр при диаметре шпура 32 мм, длине шпуров 1720 мм и 4400 мм с шагом между шпурами 150 мм и вязкостью разведенной смеси 7 секунд по вискозиметру ВЗ-246 ГОСТ 9070-75, которая изготовлялась разведением при перемешивании на протяжении 4 минут сухой смеси с содержанием 18% по массе Карбопола EZ-3 и 82% по массе стеклянных полых микросфер диаметром 10 мкм в 58 частях воды относительно одной части по массе сухой смеси и корректированием до pH 7 добавлением 0,23% по массе 25%-ного раствора аммиака водного технического от объема разбавленной смеси.

В результате разведенная смесь была очень редкой и вытекала из горизонтальных шпуров, был получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что есть сколы, порывы, трещины, товарная ценность блока снижена.

6) при отбивании блока от массива мрамора прочностью II категории по ЕНиР-36 использовался детонирующий шнур ДШ с взрывчатым веществом 9 граммов на метр при диаметре шпура 25 мм, длине шпуров 1700 мм и 4400 мм с шагом между шпурами 160 мм и условной вязкостью разведенной смеси 17 секунд по вискозиметру ВЗ-246, которая изготовлялась разведением при перемешивании на протяжении 6 минут сухой смеси с 29% по массе гидроксиэтилцеллюлозы производства ООО "Кубань Полимер" и 71% по массе стеклянных полых микросфер диаметром 60 мкм в 38 частях воды относительно одной части по массе сухой смеси и корректированием до pH 7 добавлением 0,42% по массе 25%-ного раствора аммиака водного от объема разбавленной смеси.

Был получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что отсутствуют сколы, порывы, трещины и микротрещины.

7) при отбивании блока от массива красного гранита прочностью 1 категории по ЕНиР-36 использовался детонирующий шнур ДШ с 12 граммами взрывчатого вещества на метр при диаметре шпура 32 мм, длине шпуров 1720 мм и 4420 мм с шагом между шпурами 160 мм и вязкостью разведенной смеси 11 секунд по вискозиметру ВЗ-246, который изготовлялся разведением при перемешивании на протяжении 7 минут сухой смеси, содержащей 22% по массе Карбопола EZ-3 и 78% по массе стеклянных полых микросфер диаметром 50 мкм в 53 частях воды относительно одной части по массе сухой смеси. Воду брали из местного источника. Вода имела водородный показатель pH 12, для достижения водородного показателя рН 7 добавляли уксус, а потом воду использовали для разведения смеси.

В результате был получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что отсутствуют сколы, порывы, трещины и микротрещины в блоке.

8) при отбивании блока от массива мрамора прочностью II категории по ЕНиР-36 в морозную погоду при морозе 10°С использовался детонирующий шнур ДШ с 9 граммами взрывчатого вещества на метр при диаметре шпура 32 мм, длине шпуров 1700 мм и 4400 мм с шагом между шпурами 150 мм и вязкостью разведенной смеси 17 секунд по вискозиметру ВЗ-246, который изготовлялся разведением при перемешивании на протяжении 8 минут сухой смеси, содержащей 29% по массе Карбопола EZ-3 и 71% по массе стеклянных полых микросфер диаметром 36 мкм в 46 частях воды и 2,5 (5,3% от общей массы) части диэтиленгликоля относительно одной части по массе сухой смеси, и корректированием до pH 7 добавлением 0,42% по массе 25%-ного раствора аммиака водного от объема разбавленной смеси. Количество диэтиленгликоля связано непосредственно с температурой в карьере.

Готовая разведенная смесь не застыла на морозе, без проблем были заполнены шпуры и вставлены детонирующие шнуры, был получен блок длиной 8000 мм, шириной 1800 мм, высотой 4500 мм. При внешнем обзоре зафиксировано, что отсутствуют сколы, порывы, трещины и микротрещины.

По результатам серии экспериментов были составлены таблица 1 категорий прочности породы и рекомендации выбора условной вязкости разведенной смеси и таблица 2 зависимости условной вязкости разведенной смеси от содержания аммиачной воды, а также установлено, что разведение водой сухой смеси должно выполняться в пределах от 35 до 55 частей по массе воды на 1 часть по массе сухой смеси.

В качестве щелочного корректирующего компонента допускается использовать соду кальцинированную, или гидроокись натрия, но при передозировке такие компоненты приводят к деполимеризации загустителя и невозможности обеспечить необходимую вязкость.

Использование стеклянных полых микросфер обеспечивает наиболее стабильные результаты, но возможно использование и других веществ: древесной муки, полимерных частиц произвольной формы, минерального порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДАТЧИК И ОСЛАБИТЕЛЬ ДЕТОНАЦИОННОГО ИМПУЛЬСА ВЗРЫВА В ШПУРЕ | 2007 |

|

RU2364829C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАТУХАНИЯ ДЕТОНАЦИИ | 2020 |

|

RU2748830C1 |

| ЗАРЯД ДЛЯ ОТБОЙКИ ГОРНЫХ ПОРОД | 2019 |

|

RU2712876C1 |

| СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ В ОБВОДНЕННОЙ СКВАЖИНЕ ЗАРЯДОМ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2006 |

|

RU2305673C1 |

| ШЛАНГОВЫЙ ЗАРЯД С РЕГУЛИРУЕМЫМ ЭНЕРГОВЫДЕЛЕНИЕМ ДЛЯ ОТДЕЛЕНИЯ БЛОЧНОГО КАМНЯ | 1994 |

|

RU2107255C1 |

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА (ВАРИАНТЫ) | 2006 |

|

RU2308667C1 |

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2163337C1 |

| СПОСОБ МОНТАЖА ВЗРЫВНОЙ СЕТИ ДЛЯ ДРОБЛЕНИЯ ТРУДНОВЗРЫВАЕМЫХ ГОРНЫХ ПОРОД | 1998 |

|

RU2150673C1 |

| Водоблокирующая добавка и взрывчатое вещество | 2017 |

|

RU2680994C1 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ (ВАРИАНТЫ) | 2005 |

|

RU2283473C1 |

Изобретение относится к добыче блочного камня из горных пород в карьерах с использованием буровзрывных работ. Смесь для изготовления передатчика и ослабителя детонационного импульса взрыва в шпуре содержит водорастворимый загуститель в количестве от 20% до 29% по массе и стеклянные полые микросферы диаметром от 5 до 100 мкм в количестве от 80% до 71% по массе. Способ изготовления смеси передатчика и ослабителя детонационного импульса взрыва в шпуре, в котором разводят сухую смесь в соотношении 1 часть сухой смеси к 35-55 частям воды по массе, выполняют замеры водородного показателя и условной вязкости, корректируют водородный показатель, доводят его до pH 6-8 и, совместно с разведением водой, достигают заданной условной вязкости. Разведенная смесь передает и распределяет ослабленную энергию взрыва в шпуре. Смесь используется для добычи блочного камня, при этом ее добавляют в приготовленные для отбойки шпуры. Изобретение дает возможность добывать блочный камень из горных пород без повреждения блоков с минимальными затратами взрывчатого материала и минимальным вредным влиянием на экологию. 3 н. и 13 з.п. ф-лы, 2 табл., 3 ил.

1. Смесь для изготовления передатчика и ослабителя детонационного импульса взрыва в шпуре, в качестве которого используют невзрывчатое вещество, расположенное между взрывчатым веществом с высокой скоростью детонации и стенками шпура, отличающаяся тем, что содержит водорастворимый загуститель в количестве от 20 до 29% по массе, и стеклянные полые микросферы диаметром от 5 до 100 мкм в количестве от 80 до 71% по массе.

2. Смесь по п.1, отличающаяся тем, что в качестве водорастворимого загустителя используют метиловый эфир целлюлозы.

3. Смесь по п.1, отличающаяся тем, что в качестве водорастворимого загустителя используют гидроксиэтилцеллюлозу.

4. Смесь по п.1, отличающаяся тем, что в качестве водорастворимого загустителя используют кросс-сополимер акриловой кислоты.

5. Способ изготовления смеси по п.1, отличающийся тем, что при активном перемешивании разводят сухую смесь, которая содержит водорастворимый загуститель в количестве от 20 до 29% по массе, и стеклянные полые микросферы диаметром от 5 до 100 мкм в количестве от 80 до 71% по массе, в соотношении 1 часть сухой смеси к 35-55 частям воды по массе, выполняют замеры водородного показателя и условной вязкости разбавленной смеси, добавляют компонент, корректирующий водородный показатель, доводят водородный показатель до pH6-pH8 и, совместно с разведением водой, достигают заданной условной вязкости.

6. Способ по п.5, отличающийся тем, что сначала разводят смесь в соотношении 1 часть сухой смеси к 20 частям воды по массе, в качестве щелочного компонента, корректирующего водородный показатель, используют аммиачную воду, добавляют аммиачную воду, выполняют замеры условной вязкости вискозиметром с вместимостью резервуара 100 мл, с соплом диаметра 6 мм с высотой сопла 4 мм, добавляют воду в пределах соотношения 1 часть сухой смеси к 55 частям воды по массе, достигают условной вязкости в пределах от 8 до 20 с, в зависимости от прочности горной породы.

7. Способ по п.5, отличающийся тем, что перемешивание выполняют на протяжении 5-10 мин.

8. Способ по п.5, отличающийся тем, что используют воду с водородным показателем от 6,0 до 9,0 pH.

9. Способ по п.5, отличающийся тем, что используют воду из местных источников, для чего проверяют ее водородный показатель и доводят водородный показатель до pH4-pH7 перед разведением сухой смеси.

10. Способ по п.9, отличающийся тем, что для снижения водородного показателя используют уксус.

11. Способ по п.5, отличающийся тем, что в разбавленную смесь дополнительно добавляют антифриз.

12. Способ по п.11, который отличается тем, что в качестве антифризной добавки используют моноэтиленгликоль или диэтиленгликоль, в количестве от 0,42 до 7,56% по массе от общей массы разведенной смеси.

13. Способ добычи блочного камня, включающий бурение шпуров в горной породе по границам блока с постоянным шагом, подготовку зарядов, установку зарядов в шпуры и детонирующих шнуров, соединение средств инициирования с оборудованием для привода в действия зарядов, заполнение шпура смесью, которая не содержит взрывчатого материала, снаряжение средством инициирования общей сети, проведение подрыва, отличающийся тем, что заполняют шпур разведенной водой смесью, которая содержит водорастворимый загуститель в количестве от 20 до 29% по массе, и стеклянные полые микросферы диаметром от 5 до 100 мкм в количестве от 80 до 71% по сухой массе.

14. Способ добычи блочного камня по п.13, отличающийся тем, что диаметр шпуров в 5-10 раз превышает поперечное сечение детонирующих шнуров.

15. Способ добычи блочного камня по п.13, отличающийся тем, что шпуры диаметром от 25 до 40 мм высверливают по границам блока в горный породе с шагом 150-250 мм, а недобур шпуров по глубине составляет 80-150 мм относительно границ габаритов блока.

16. Способ добычи блочного камня по п.13, отличающийся тем, что одновременно с бурением шпуров одну грань блока горной породы отделяют от массива горной породы гидроразмывом или отпиливанием.

| СПОСОБ ПОЛУЧЕНИЯ КАМЕННЫХ БЛОКОВ НА КАРЬЕРАХ | 1991 |

|

RU2047083C1 |

| 0 |

|

SU406013A1 | |

| Способ заряжания шпуров взрывчатым веществом | 1975 |

|

SU659886A1 |

| Способ разрушения горных пород | 1986 |

|

SU1415854A1 |

| СПОСОБ ВЗРЫВНОГО ДРОБЛЕНИЯ СКАЛЬНЫХ ГОРНЫХ ПОРОД (ВАРИАНТЫ) | 2000 |

|

RU2208220C2 |

| RU 2002128876 A, 27.04.2004 | |||

| Способ получения сернистого натрия | 1933 |

|

SU45276A1 |

| US 4040330 A, 09.08.1977. | |||

Даты

2009-10-20—Публикация

2007-11-07—Подача