Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении газогенераторов (ГТ) твердого топлива к катапультным устройствам (КУ) ракет, а также к другим

высокодинамично работающим устройствам с использованием твердотопливных зарядов.

Известны газогенераторы по патентам RU 2213245 (опубликован 27.09.2003 г., заявка RU 2002108237 от 01.04.2002 г.), RU 2289036 (опубликован 10.08.2006 г., заявка RU 2005104915 от 22.02.2005 г.).

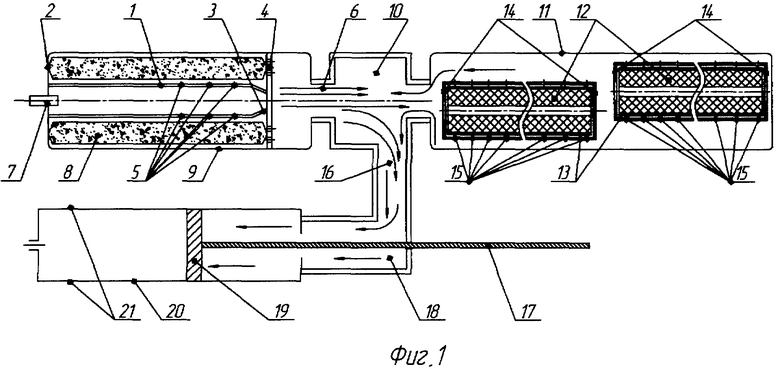

Газогенератор по патенту RU 2289036 МПК F02k 9/95 с размещенными в перфорированных рубашках камеры наддува вкладными зарядами выбран авторами за прототип (Фиг.1, Фиг.2).

Недостатком прототипа является пониженная эксплуатационная надежность ГГ, обусловленная высокими контактными напряжениями на торцах шашек, размещенных в рубашках камеры наддува.

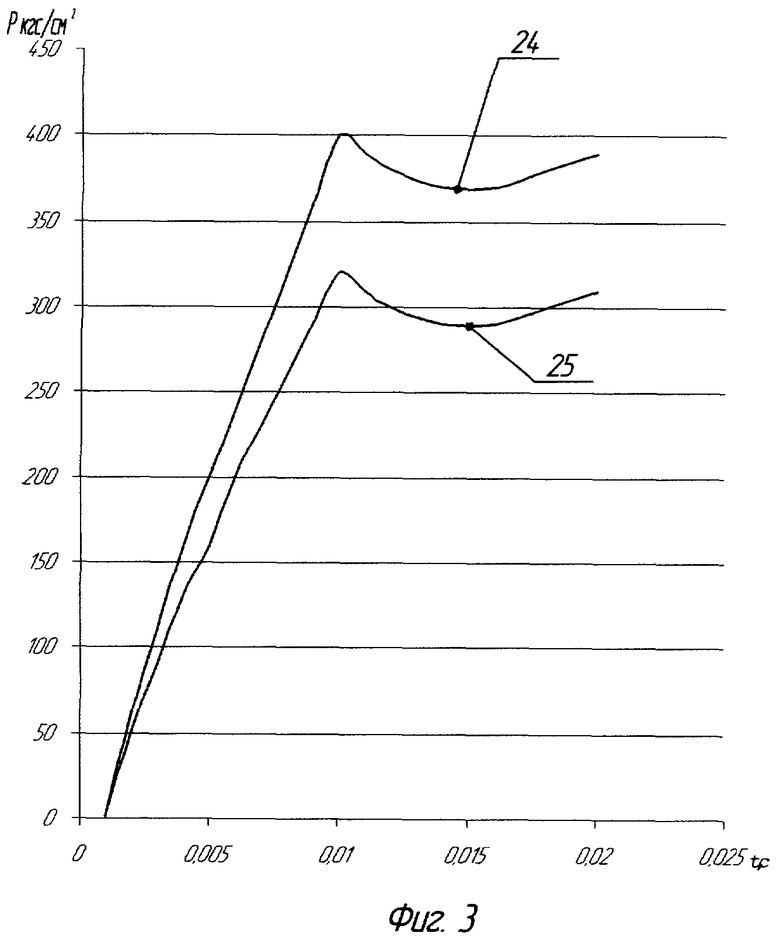

Действительно (Фиг.1), в камере наддува прототипа (11) при срабатывании форсажного заряда (8) возникает ударная волна газообразных продуктов сгорания (ПС) с градиентом нарастания давления (P/t) до  (Фиг.3), что приводит к удару твердотопливных шашек (12) в торцевую стенку (14) перфорированных рубашек (13), сопровождающемуся высокими контактными напряжениями на торцах последних в конструкции прототипа, и соответственно к возможному разрушению шашек при отрицательных температурах. Аналогичная ситуация может происходить при случайном падении снаряженного зарядами ГТ катапульты на жесткое основание в вертикальном положении.

(Фиг.3), что приводит к удару твердотопливных шашек (12) в торцевую стенку (14) перфорированных рубашек (13), сопровождающемуся высокими контактными напряжениями на торцах последних в конструкции прототипа, и соответственно к возможному разрушению шашек при отрицательных температурах. Аналогичная ситуация может происходить при случайном падении снаряженного зарядами ГТ катапульты на жесткое основание в вертикальном положении.

Общеизвестное в технике решение подобной проблемы - использование в качестве амортизаторов ударных нагрузок резиновых прокладок применительно к рассматриваемой конструкции, как правило, неэффективно: при низких отрицательных температурах (до минус 50...минус 60°С), присущих температурному диапазону эксплуатации ракетной техники, резиновые прокладки существенно теряют свои эластические свойства. Динамический модуль упругости известных резин при сжатии, применительно к указанному градиенту нагружения, при отрицательных температурах достигает величины (5-10)·104 кгс/см2 (состояние хрупкого стекла), в то время как при таких же скоростях нагружения, но в положительном диапазоне температур он составляет порядка (5-10)·101 кгс/см2.

Кроме того, в конструкции ГТ - прототипа по пат RU 2289036 заряды камеры наддува, как правило, подбираются по длине зависимости от скорости горения ТРТ и для повышенных скоростей горения ТРТ при нарезке зарядов на требуемую длину реализуется существенный зазор между торцами заряда и торцами рубашек камеры наддува. Наличие увеличенного зазора усугубляет проблему обеспечения прочности (целостности) заряда из-за возможности значительного перемещения и удара заряда о торцевые стенки рубашек.

Технической задачей изобретения является разработка конструкции газогенератора поршневой катапульты, исключающей разрушение твердо-топливного заряда, как при выходе ГГ на рабочий режим, так и при случайном падении снаряженного ГТ на жесткое основание во время эксплуатации (стендовые испытания, погрузка, выгрузка и др.), когда уровень нагрузок на торец твердотопливного заряда соизмерим с уровнем нагрузок, присущих выходу ГТ на рабочий режим.

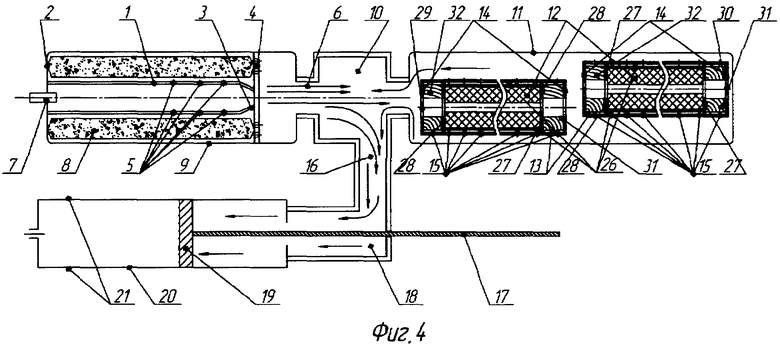

Указанная техническая задача решается по патентуемому изобретению (Фиг.4) за счет размещения между твердотопливными шашками и торцевыми стенками перфорированных металлических рубашек прокладок (27), (28) из электрокартона по ГОСТ 2824-86 листовой марки ЭВ и древесных вкладышей (31) (32) из пиломатериала по ГОСТ 8486-86, компенсирующих длину заряда. Как показали испытания динамично работающих систем, наилучшим демпфером больших осевых нагрузок в диапазоне температур от 50°С до минус 60°С являются не резина, не другие полимерные материалы, а именно электрокартон - прочный, но при этом податливый материал, характеризующийся малым разбросом физико-механических характеристик в широком диапазоне температур, к тому же влагостойкий в сравнении с обычным картоном.

Проведенные сравнительные лабораторные испытания прокладок из: электрокартона, полимерного морозостойкого материала - термоэластопласта (ТЭП) для торцевых бронировок твердотопливного заряда (температура механического стеклования минус 90°С) и других на приборе Шоба по ГОСТ 27110-86 показали, что наилучшими демпфирующими свойствами обладает именно электрокартон. Он позволяет снизить напряжения на соударяемом торце твердотопливных шашек вдвое по сравнению со стальной опорной поверхностью (табл.) (k=0,5, коэффициент снижения напряжений). Обычный картон - картон для тары, упаковки ГОСТ 7933-89, либо картон калиброванный по ГОСТ 1933-73 обладает пониженными физико-механическими характеристиками, подвержен увлажнению, что способствует снижению его демпфирующих свойств при низких температурах.

Для проверки эффективности предполагаемого изобретения в газогенераторе КУ в одном случае между твердотопливными шашками и торцевыми стенками устанавливались резиновые прокладки толщиной 1 мм, в другом - прокладки из электрокартона толщиной тоже 1 мм. Свободный зазор заполнялся древесным вкладышем. Катапульта для ракеты массой 0,6 т представляла собой форсажную камеру (Фиг.2) с комбинированным зарядом (дымный порох + тонкосводные твердотопливные шашки) общей массой 0,2 кг, соединенную посредством смесительной камеры с камерой наддува, в которой размещались в составе металлических перфорированных рубашек две цилиндрические с центральным каналом твердотопливные шашки из быстрогорящего пороха, забронированные по наружной поверхности. Масса каждой шашки составляла 0,38 кг. Смесительная камера соединялась с цилиндром, в котором размещался поршень со штоком. Шток посредством зацепа был соединен с ракетой.

Во время огневых испытаний (ОИ) срабатывание форсажного заряда приводило к возникновению ударной волны с градиентом давления

которая, воздействуя на шашки основного заряда, обеспечивала (Фиг.3) не только их воспламенение, но и приводила к удару о стенки перфорированных рубашек. Демпфирование ударной нагрузки за счет установки резиновых прокладок по месту удара при температуре минус 50°С не обеспечивалось по причине высокой жесткости (высокий динамический модуль упругости при сжатии) резиновых прокладок, и шашки разрушились. Замена резиновых прокладок на прокладки из электрокартона по ГОСТ 2824-86 листового марки ЭВ толщиной 1 мм позволила исключить разрушение шашек при ОИ, в том числе при сбрасываниях снаряженных зарядами газогенераторов КУ в вертикальном положении с высоты 10 м на жесткое основание. При этом между прокладками из электрокартона и торцами рубашек устанавливались древесные вкладыши (компенсаторы осевого зазора).

которая, воздействуя на шашки основного заряда, обеспечивала (Фиг.3) не только их воспламенение, но и приводила к удару о стенки перфорированных рубашек. Демпфирование ударной нагрузки за счет установки резиновых прокладок по месту удара при температуре минус 50°С не обеспечивалось по причине высокой жесткости (высокий динамический модуль упругости при сжатии) резиновых прокладок, и шашки разрушились. Замена резиновых прокладок на прокладки из электрокартона по ГОСТ 2824-86 листового марки ЭВ толщиной 1 мм позволила исключить разрушение шашек при ОИ, в том числе при сбрасываниях снаряженных зарядами газогенераторов КУ в вертикальном положении с высоты 10 м на жесткое основание. При этом между прокладками из электрокартона и торцами рубашек устанавливались древесные вкладыши (компенсаторы осевого зазора).

Проведенные эксперименты с различной толщиной прокладок из электрокартона показали, что при толщине прокладок от 1 до 3 мм обеспечивается коэффициент снижения напряжений на опорном торце заряда k-0,5. При массе заряда до 1,0…2,0 кг (для сохранения его целостности) достаточна толщина прокладок 1 мм, а при массе заряда более 2 кг необходимо использовать прокладки увеличенной толщины в пределах 3 мм. Большая толщина прокладки, практически не увеличивает эффект снижения напряжений, но при этом может потребовать увеличения длины рубашек и камеры наддува в целом. При этом эксперименты осуществлялись с использованием в качестве разделителя между прокладкой из электрокартона и торцами рубашки древесных, компенсирующих свободный осевой зазор вкладышей.

Технический результат изобретения заключается в разработке твердотопливного газогенератора катапультного поршневого устройства, включающего форсажную камеру и камеру наддува с твердотопливным зарядом. При этом форсажная камера и камера наддува соединены общей газовой связью - смесительной камерой и газоводом. Заряд камеры наддува выполнен в виде двух канальных шашек, бронированных по наружной поверхности. При этом шашки размещены в перфорированных металлических рубашках. Между торцевыми поверхностями шашек и металлических рубашек размещены прокладки из листового электрокартона марки ЭВ. Толщина прокладок составляет 1-3 мм. Между прокладками и торцевыми поверхностями рубашек установлены древесные вкладыши, толщина которых соответствует свободному осевому зазору.

Сущность изобретения поясняется на Фиг.1, Фиг.2, Фиг.3, Фиг.4.

Фиг.1. Конструкция ГГ-прототипа

1 - перфорированная трубка-запальник;

2 - передняя крышка;

3 - сужающийся конец трубки-запальника;

4 - опорная решетка;

5 - радиальные отверстия трубки-запальника;

6 - газовод ГГ;

7 - пиропатрон;

8 - форсажный заряд;

9 - корпус форсажной камеры;

10 - смесительная камера

11 - камера наддува;

12 - твердотопливные шашки;

13 - перфорированные рубашки;

14 - торцевые (опорные) стенки рубашек;

15 - перфорации рубашек;

16 - газовод КУ;

17 - шток;

18 - подпоршневое пространство;

19 - поршень;

20 - цилиндр;

21 - стравливающие отверстия;

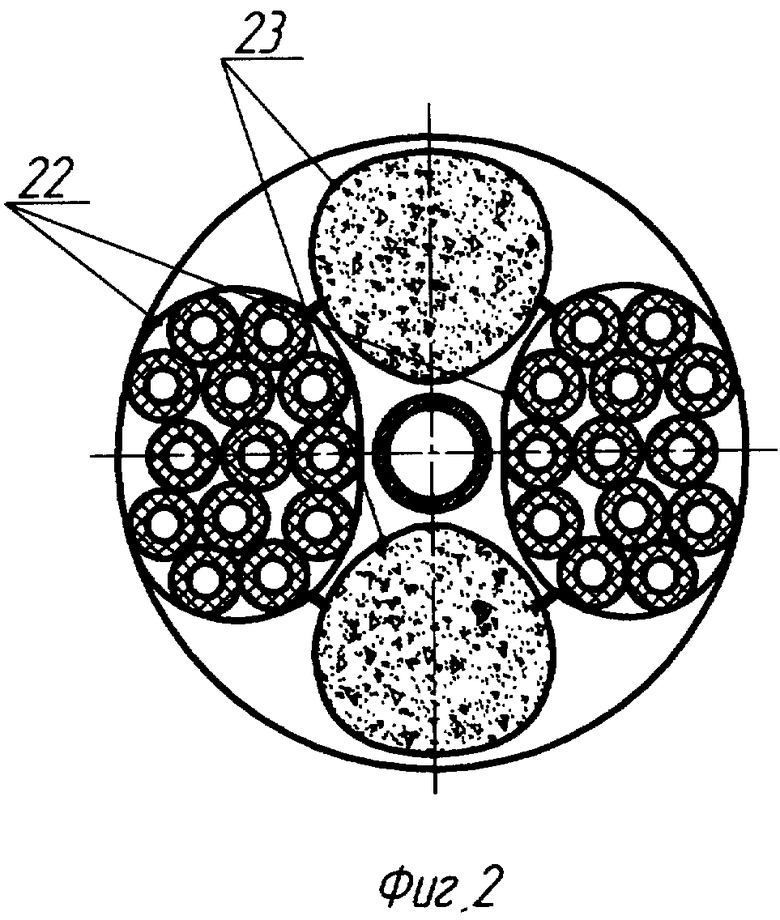

Фиг.2. Сечение форсажной камеры (прототип)

22 - секции с твердотопливными шашками;

23 - секции с дымным порохом;

Фиг.3. Зависимость «давление-время» при выходе газогенератора КУ на рабочий режим

24 - зависимость "давление-время" для Т=50°С;

25 - зависимость "давление-время" для Т = минус 50°С;

Фиг.4. Твердотопливный газогенератор катапультного поршневого устройства

26 - бронепокрытие твердотопливной шашки;

27 - задняя прокладка из электрокартона;

28 - головная прокладка из электрокартона;

29 - головное отверстие рубашки;

30 - заднее отверстие рубашки;

31 - задний древесный вкладыш;

32 - передний древесный вкладыш.

Сущность изобретения заключается в снижении контактных напряжений на опорных торцах твердотопливного заряда камеры наддува до уровня, при котором гарантируется его нормальная работа и эксплуатация. Последнее достигается за счет использования демпфирующих прокладок из электрокартона толщиной 1-3 мм, установленных между зарядом и торцевыми стенками перфорированных металлических рубашек. Для компенсации свободного осевого зазора между зарядом и торцами рубашек устанавливаются древесные вкладыши, контактирующие с картонными прокладками и торцами рубашек.

Использование древесных вкладышей в качестве компенсатора осевого зазора предпочтительно как с т.з. химической совместимости с зарядом ТРТ, так и с т.з. снижения контактных напряжений ("заряд-прокладка"). Использование металлических вкладышей применительно к решению технической задачи неприемлемо по причине высокой теплоемкости последних, что существенно искажает истинную зависимость "давление-время" Р(τ) за счет дополнительных теплопотерь, а также из-за снижения весового совершенства ГГ. Использование же пластмассовых вкладышей недопустимо по причине термического разложения последних, что нарушает расчетную газотермодинамику камеры наддува и КУ в целом, и сопровождается снижением суммарного импульса давления в подпоршневом пространстве КУ.

Патентуемый газогенератор (Фиг.4) включает корпус форсажной камеры (9) и камеры сгорания (11) наддува, снаряженные соответственно форсажным зарядам (8) и твердотопливными шашками (12) с бронепокрытием (26). При этом твердотопливные шашки размещены в рубашках (13) с перфорацией (15) последних. Форсажная камера оснащена передней крышкой (2), пиропатроном (7), перфорированной трубкой-запальником (1) с радиальными отверстиями (5), сужающийся конец (3) которой обращен в сторону газовода (6), и смесительной камерой (10) ГГ. Газогенератор посредством газовода (16) соединен с подпоршневым пространством (18) катапультного устройства. Непосредственно катапультное устройство включает цилиндр (20), оснащенный поршнем (19) со штоком (17), и стравливающими отверстиями (21). Камера наддува оснащена также головным (29) и задним (30) отверстиями в рубашках. Между торцевыми поверхностями шашек (12) и торцами рубашек (13) установлены прокаладки из электрокартона - головные (28) и задние (27), а также задние (31) и передние (32) древесные вкладыши.

Газогенератор работает следующим образом (Фиг.4): при срабатывании пиропатрона (7), а затем форсажного заряда (8) ударная волна образовавшихся газообразных продуктов сгорания (ПС) через газовод (6) и смесительную камеру (10), и головные отверстия (29) достигает твердотопливных шашек (12). Под воздействием ударной волны ПС твердотопливные шашки, воспламеняясь, соударяются с задними прокладками (27) из электрокартона, которые за счет своих неизменных свойств в широком диапазоне температур демпфируют удар, снижая напряжение на ударяемом торце твердотопливных шашек. Древесные вкладыши (31) также "смягчают" удар. После отскока шашек и под воздействием уже ослабленной волны давления ПС на шашку со стороны задних отверстий (30) шашки уже с ослабленной силой ударяются о головные прокладки (28), которые совместно с древесными вкладышами (32) гасят этот удар. В последующем ПС через газовод КУ поступают в подпоршневое пространство (18) и перемещают поршень (19) вместе со штоком (17). Двигаясь по цилиндру (20), поршень обеспечивает катапультирование ракеты и проходит стравливающие отверстия (21), через которые ПС стравливаются в атмосферу.

Предлагаемое изобретение испытано в КУ ракеты массой 0,6 т. В качестве твердотопливного заряда в камере надува использованы 2 шашки из баллиститного твердого ракетного топлива массой по 0,38 кг каждая.

Положительный эффект изобретения заключается в обеспечении нормальной (стабильной) работоспособности газогенератора КУ (или ракетного двигателя) при больших пусковых градиентах нарастания давления в камере сгорания ГГ (РД) - до 40000 (кгс/см2/с и при высоких осевых перегрузках, воздействующих на вкладные заряды ТРТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ КАТАПУЛЬТНОГО УСТРОЙСТВА РАКЕТЫ | 2005 |

|

RU2289036C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ КАТАПУЛЬТНОГО УСТРОЙСТВА РАКЕТЫ | 2012 |

|

RU2497005C1 |

| КАТАПУЛЬТНОЕ УСТРОЙСТВО | 2009 |

|

RU2391255C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ТОРЦЕВЫМИ БРОНИРОВКАМИ | 2010 |

|

RU2447309C1 |

| ИМПУЛЬСНЫЙ ГАЗОГЕНЕРАТОР | 2022 |

|

RU2800462C1 |

| ФОРСАЖНЫЙ ЗАРЯД ТВЕРДОГО ТОПЛИВА ДЛЯ ГАЗОГЕНЕРАТОРА КАТАПУЛЬТНОГО УСТРОЙСТВА РАКЕТЫ | 2004 |

|

RU2287714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИИ МАЛОГАБАРИТНЫХ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА К ГАЗОГЕНЕРАТОРУ КАТАПУЛЬТНОГО УСТРОЙСТВА РАКЕТЫ | 2007 |

|

RU2333190C1 |

| ПИРОПАТРОН ДЛЯ КАТАПУЛЬТНОГО КРЕСЛА ПИЛОТИРУЕМОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2002 |

|

RU2230211C1 |

| ИМПУЛЬСНЫЙ ГАЗОГЕНЕРАТОР | 2016 |

|

RU2622137C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2222363C1 |

Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении газогенераторов твердого топлива к катапультным устройствам ракет и другим динамично работающим устройствам с использованием твердотопливных зарядов. Твердотопливный газогенератор катапультного поршневого устройства ракеты включает форсажную камеру с комбинированным пороховым зарядом и камеру наддува с твердотопливным зарядом, соединенные общей газовой связью - газоводом и смесительной камерой. Заряд камеры наддува выполнен в виде двух канальных шашек, бронированных по наружной поверхности, и размещенных в перфорированных металлических рубашках. В перфорированных металлических рубашках между торцевыми поверхностями рубашек и шашками размещены прокладки из электрокартона, толщина которых составляет 1-3 мм, и древесные вкладыши. Древесные вкладыши контактируют с торцами рубашек и прокладками, а прокладки контактируют с торцами зарядов. Изобретение позволяет обеспечить стабильную работу газогенератора при больших пусковых градиентах нарастания давления в камере сгорания газогенератора и при высоких осевых перегрузках, воздействующих на вкладные заряды твердого топлива. 1 з.п. ф-лы, 4 ил.

1. Твердотопливный газогенератор катапультного поршневого устройства ракеты, включающий форсажную камеру с комбинированным пороховым зарядом и камеру наддува с твердотопливным зарядом, соединенные общей газовой связью - газоводом и смесительной камерой, при этом заряд камеры наддува выполнен в виде двух канальных шашек, бронированных по наружной поверхности и размещенных в перфорированных металлических рубашках, отличающийся тем, что в перфорированных металлических рубашках между торцевыми поверхностями рубашек и шашками размещены прокладки из электрокартона, толщина которых составляет 1-3 мм, и древесные вкладыши, при этом последние контактируют с торцами рубашек и прокладками, а прокладки контактируют с торцами зарядов.

2. Твердотопливный газогенератор катапультного поршневого устройства ракеты по п.1, отличающийся тем, что прокладки выполнены из листового электрокартона марки ЭВ.

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ КАТАПУЛЬТНОГО УСТРОЙСТВА РАКЕТЫ | 2005 |

|

RU2289036C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2076937C1 |

| ПИРОПАТРОН ДЛЯ КАТАПУЛЬТНОГО КРЕСЛА ПИЛОТИРУЕМОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2002 |

|

RU2230211C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| US 3737348 А, 05.06.1973 | |||

| US 4956971 A, 18.09.1990. | |||

Авторы

Даты

2009-11-10—Публикация

2008-04-14—Подача