ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу автоматической конфигурации системы управления процессом и к системе управления процессом для осуществления этого способа.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В технологии измерений и управления, а также в системах управления процессами часто возникает необходимость в подключении датчиков к блоку управления или к анализирующей системе. Кроме физического подключения соответствующих элементов обычно также требуется адаптация приборной конфигурации системы обработки, т.е. блока управления к источнику входных данных, т.е. к датчикам. Конструкцию системы управления процессом в основном можно описать следующим образом: с одной стороны имеется полевой прибор. Это может быть, например, датчик давления, реле уровня, расходомер и т.д. Или это может быть также исполнительный механизм типа клапана, золотника и т.д.

Датчик обеспечивает передачу измеряемых величин по проводной системе в блок управления, причем измеряемые величины имеют различную релевантность в соответствии с используемым способом измерений. Так, датчики давления обеспечивают получение измеряемых величин, которые калиброваны в единицах давления таких как бар, паскаль или мм водяного столба, датчики, измеряющие расстояние, обеспечивают получение величин, калиброванных в м, мм или футах. Скорости потока обычно измеряются системами в l/с, м3/ч или кубических футах/секунду и т.д.

С другой стороны имеются блоки управления, представляющие собой анализирующие системы. Блоки управления обычно подключены к полевому прибору посредством системы шин. Задача анализирующей системы состоит в том, чтобы после считывания входных измеренных величин (полевого прибора) обработать эти величины соответствующим образом и затем из полученных результатов формировать выходные сигналы управления (переключающие сигналы, сигналы тока, цифровые величины и т.д.).

Конфигурацию анализирующей системы обычно выполняют посредством входного устройства (клавиш и дисплея) на стороне устройства, однако конфигурация возможна также посредством интерфейса конфигурации с помощью персонального компьютера PC. Там, где это возможно, обработанные данные передаются посредством системы шин через шлюзы или дополнительные системы управления процессами.

Существуют различные программные блоки для решения задач, поставленных анализирующему прибору. Каждый программный блок представляет собой "черный ящик". "Черный ящик" содержит входы для приема входных сигналов и выходы для получения обработанных сигналов. Эти программные блоки представляют собой объект, классифицирующий поставленные задачи так, чтобы соответствующие результирующие величины можно было использовать как фактически калиброванные для последующих блоков.

Таким образом создают базу для разделения задачи измерений на отдельные единичные задачи. Обычно последовательное деление осуществляют, используя следующие базовые функции (основные элементы):

входные блоки или входные элементы соответственно содержат информацию, касающуюся подключенного полевого прибора (адресную команду, тип устройства, входные величины);

входные элементы принимают измеряемые величины от проводного интерфейса (возможно коммуникационного элемента) и обычно передают их без каких-либо изменений функциональным элементам;

функциональные элементы или функциональные блоки, соответственно функциональные блоки принимают входные данные, например, непосредственно от входных элементов. При обработке входных данных полевого прибора следует учитывать, что для дополнительной обработки, например измеряемых величин давления, рациональнее использовать правила и функции, отличные от используемых при дополнительной обработке величин расстояния или скорости потока.

Обычно сумму функций, относящихся к задаче измерений, объединяют под названием "функциональный блок" или "функциональный элемент".

Типичные функции могут представлять собой:

"калибровку геометрии контейнера",

"функции линеаризации",

"время интегрирования",

"анализ плотности",

"подавление объема потока утечки",

или расширенные задачи измерений, как например,

"измерение разности",

"измерение в герметизированном контейнере",

"непрерывное измерение через интерфейс" и

"усреднение".

Функциональные элементы обеспечивают получение результирующих величин для использования в выходных элементах.

Выходные элементы или выходные блоки, соответственно выходные элементы получают свои входные данные непосредственно от функциональных элементов. Они служат для управления и формирования соответствующих выходных сигналов (переключающих сигналов, сигналов тока-напряжения или цифровой информации).

Для решения полной задачи измерений в блоке управления в наиболее простом случае необходимо иметь базовый элемент каждого типа: входной элемент, функциональный элемент и выходной элемент. Таким образом формируемая структура элементов для решения полной задачи измерений представляет собой "измерительный контур".

В блоке управления может быть образовано множество измерительных контуров. Поэтому, если блок управления подключен к множеству полевых приборов посредством системы шин, то путем соответствующей конфигурации блока управления может быть составлен соответствующий набор измерительных контуров в блоке управления из пула элементов. Согласно предшествующему уровню техники конфигурацию выполняют или с пульта управления, подключенного к блоку управления, или альтернативно, с помощью компьютера для конфигурации посредством шинного подключения. При такой процедуре пользователю системы необходимо не только учитывать инсталляцию прибора и его проводное подключение, но и выполнять также сложные настройки конфигурации в приборе.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Технической задачей настоящего изобретения является уменьшение сложности проведения операций при запуске систем управления, для чего необходимо усовершенствовать блоки управления этих систем, а стандартные профили (совокупность параметров) конфигурации можно было бы устанавливать автоматически в зависимости от подключенного датчика.

Для этого блок управления должен уметь идентифицировать датчик, подключенный к его выходу, и обеспечивать согласование с профилем (совокупность параметров) определенного датчика, а затем автоматически устанавливать соответствующий профиль (совокупность параметров) измерительного контура. Таким образом можно обеспечить быстрое проведение измерений. Кроме того, должна быть обеспечена возможность использования этого процесса посредством различных систем шин (таких как HART, Profibus, Fieldbus Foundation и т.д.), содержащих необходимую информацию для датчиков в форме параметров посредством соответствующей шины через определение.

Предпочтительно обеспечить возможность автоматической идентификации множества профилей (совокупностей параметров) датчиков. В предпочтительном варианте точный профиль (совокупность параметров) должен быть определен для цифровых систем связи.

Поставленная задача решена, согласно изобретению, путем создания способа автоматической конфигурации системы управления процессом, содержащей устройство управления, по меньшей мере одно подчиненное устройство, причем устройство управления предназначено для управления по меньшей мере одним подчиненным устройством, которое подключено к устройству управления посредством системы шин с возможностью обмена данными с устройством управления, осуществляемого посредством системы шин, и обработки данных, принимаемых по меньшей мере от одного подчиненного устройства, а также автоматической идентификации по меньшей мере одного подчиненного устройства посредством системы шин и затем автоматического генерирования конфигурации системы для настройки параметров подчиненного устройства в соответствии с его идентификацией, для обеспечения готовности подчиненного устройства к работе в системе управления процессом.

Согласно другому аспекту изобретения устройство управления представляет собой анализирующее устройство, в частности блок управления, содержащий таблицы распределения, из которых блок управления выбирает приемлемую приборную конфигурацию для идентифицированного подчиненного устройства.

Согласно дополнительному аспекту изобретения подчиненное устройство представляет собой полевой прибор, в частности датчик или исполнительный механизм. Идентификация подключенного подчиненного устройства осуществляется с помощью функциональных средств управляющего устройства. После запуска системы управления процессом управляющее устройство инициирует обмен данными по системе шин.

Согласно еще одному аспекту изобретения для идентификации полевого прибора устройство управления осуществляет поиск информации, касающейся изготовителя, типа и TAG аппарата посредством стандартных команд. Устройство управления сравнивает идентификационные данные подчиненного устройства с приборными профилями (совокупностями параметров), содержащимися в таблице распределения, чтобы найти адекватный приборный профиль (совокупность параметров) и настроить параметры подчиненного устройства для работы в системе управления процессом.

Кроме того, устройство управления формирует измерительный контур, содержащий входной элемент, выходной элемент и функциональный элемент для конфигурации системы. Таблицу распределения можно пополнять перезагружаемыми адаптированными приборными профилями (совокупностями параметров).

Согласно дополнительному аспекту изобретения формируемые автоматически измерительные контуры корректируются в интерактивном режиме. В процессе корректировки измерительных контуров автоматическое формирование измерительных контуров прекращают до подключения новых подчиненных устройств к устройству управления или до возобновления автоматического формирования измерительного контура.

Согласно еще одному аспекту изобретения автоматическую адаптацию уже существующего измерительного контура выполняют при замене уже подключенного управляемого устройства на управляемое устройство другого типа.

Согласно настоящему изобретению предложен также способ автоматической конфигурации системы управления процессом, содержащей по меньшей мере один полевой прибор, который подключен посредством системы шин к анализирующему прибору, причем после начала работы анализирующий прибор проверяет наличие полевого прибора в системе шин по определенному адресу шины и после ответа системы шин для идентификации полевого прибора запрашивает информацию, касающуюся изготовителя, типа и TAG аппарата полевого прибора посредством системы шин, а после идентификации анализирующая система сравнивает данные, полученные в процессе идентификации, с профилями (совокупностями параметров) полевого прибора, хранимыми в таблицах распределения анализатора, и после совпадения формирует приборную конфигурацию в форме измерительного контура, содержащего входной элемент, функциональный элемент и выходной элемент, обеспечивающую готовность полевого прибора к работе.

Согласно дополнительному аспекту настоящего изобретения предложена система управления процессом, содержащая устройство управления и по меньшей мере одно подчиненное устройство, причем устройство управления адаптировано для управления подчиненным устройством и обработки данных, принимаемых от подчиненного устройства, которое адаптировано для подключения к устройству управления посредством системы шин с возможностью обмена данными с устройством управления, осуществляемого посредством системы шин, причем устройство управления адаптировано для автоматической идентификации подчиненного устройства посредством системы шин с последующей автоматической генерацией конфигурации системы для настройки параметров подчиненного устройства в соответствии с его идентификацией, чтобы обеспечить готовность подчиненного устройства к работе в системе управления процессом.

В системе управления процессом управляющее устройство представляет собой анализирующий прибор, а подчиненное устройство - полевой прибор.

Согласно другому аспекту изобретения устройство управления представляет собой блок управления, а подчиненное устройство - датчик или исполнительный механизм.

Согласно еще одному аспекту изобретения устройство управления содержит таблицы распределения, включающие в себя ряд определенных приборных конфигураций, пригодных для ряда полевых приборов. Пополнение таблиц распределения может быть осуществлено посредством устройства ввода.

Кроме того, система шин представляет собой систему шин HART. Система шин содержит команды на инициирование запроса о наличии подчиненного устройства в системе шин для устройства управления.

Согласно еще одному аспекту изобретения пополнение таблиц распределения может быть осуществлено посредством перезагружаемых адаптированных приборных профилей (совокупности параметров).

Согласно другому аспекту изобретения устройство управления адаптировано для формирования измерительного контура для конкретного идентифицированного подчиненного устройства. Измерительный контур содержит по меньшей мере один входной элемент, по меньшей мере один выходной элемент и по меньшей мере один функциональный элемент.

Кроме того, таблицы распределения содержат закрепленные профили (совокупности параметров) измерительного контура для каждого приборного профиля (совокупности параметров).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для дополнительного пояснения и лучшего понимания существа настоящего изобретения ниже приведено подробное описание нескольких предпочтительных примеров его осуществления со ссылками на прилагаемые чертежи, на которых:

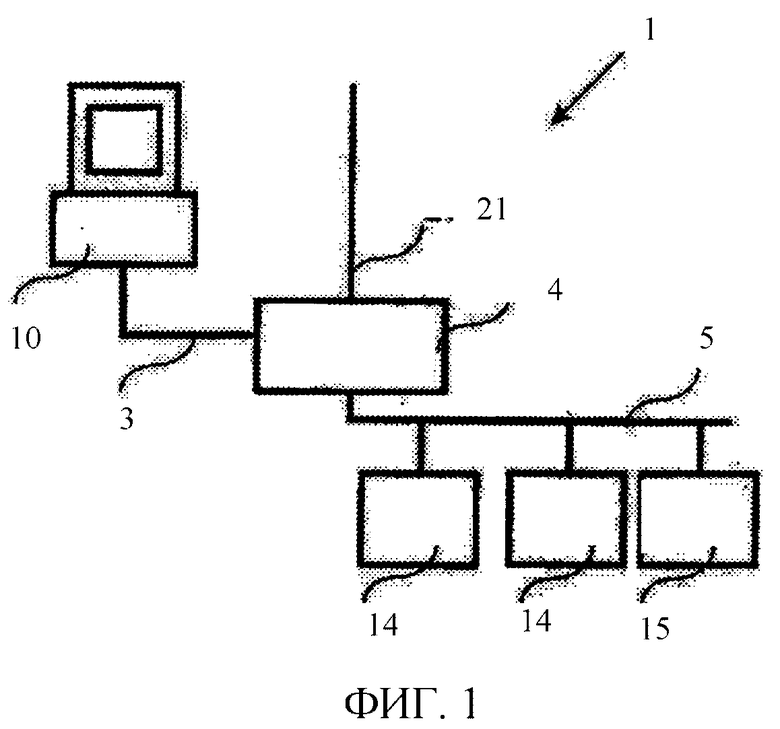

фиг.1 изображает принципиальную схему системы управления процессом, согласно изобретению;

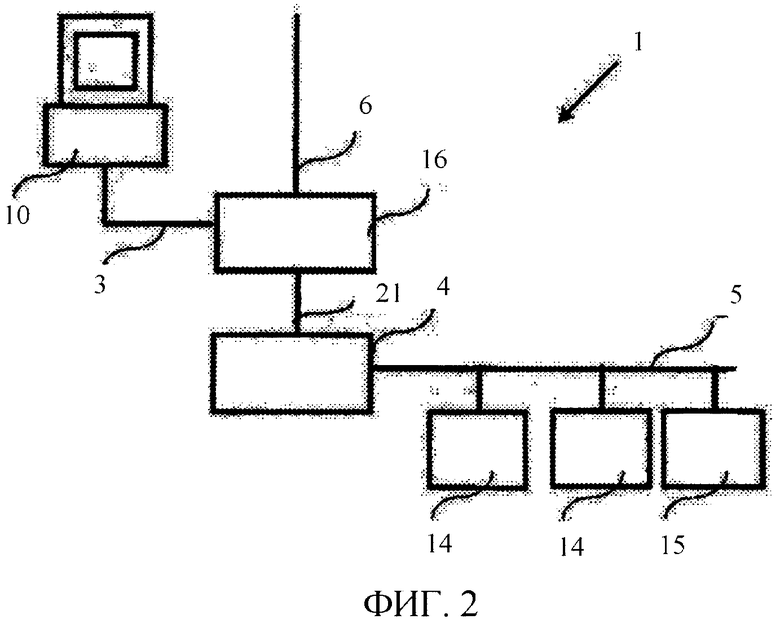

фиг.2 - принципиальную схему другой системы управления процессом, согласно изобретению;

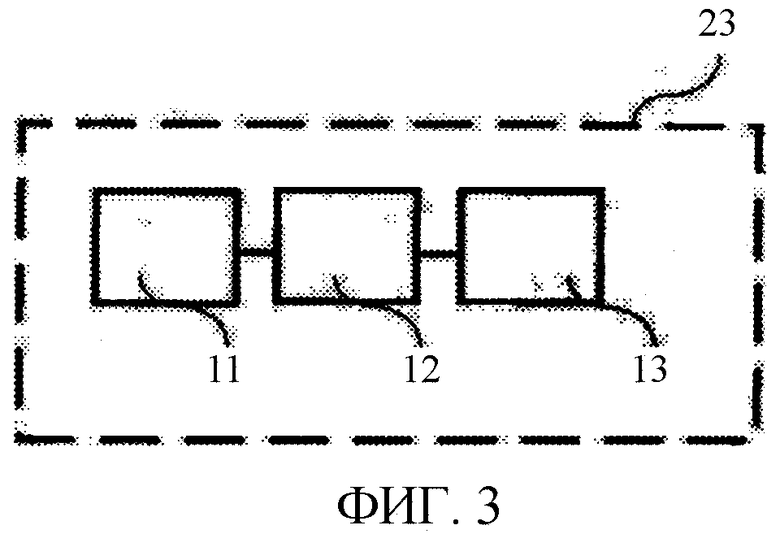

фиг.3 - принципиальную схему блока измерительного контура, согласно изобретению;

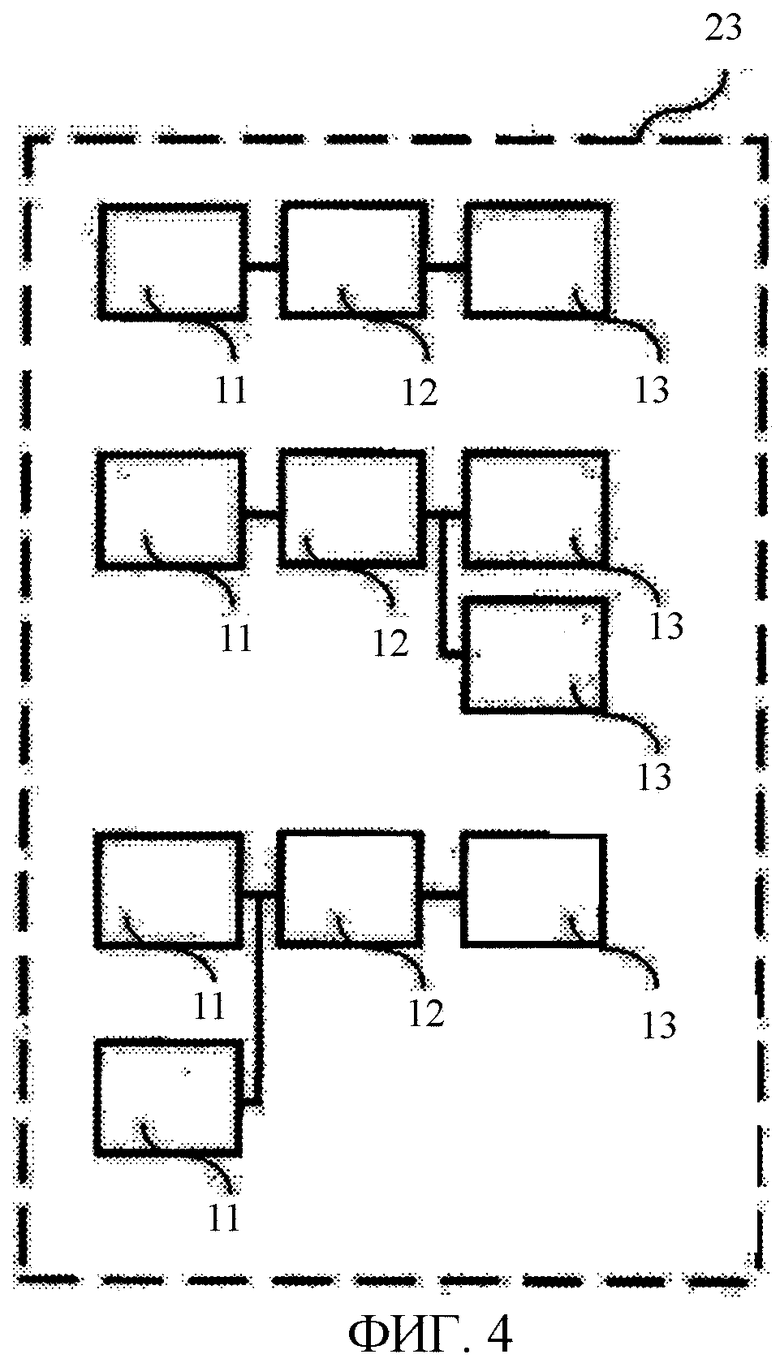

фиг.4 - принципиальную схему нескольких блоков измерительных контуров, согласно изобретению;

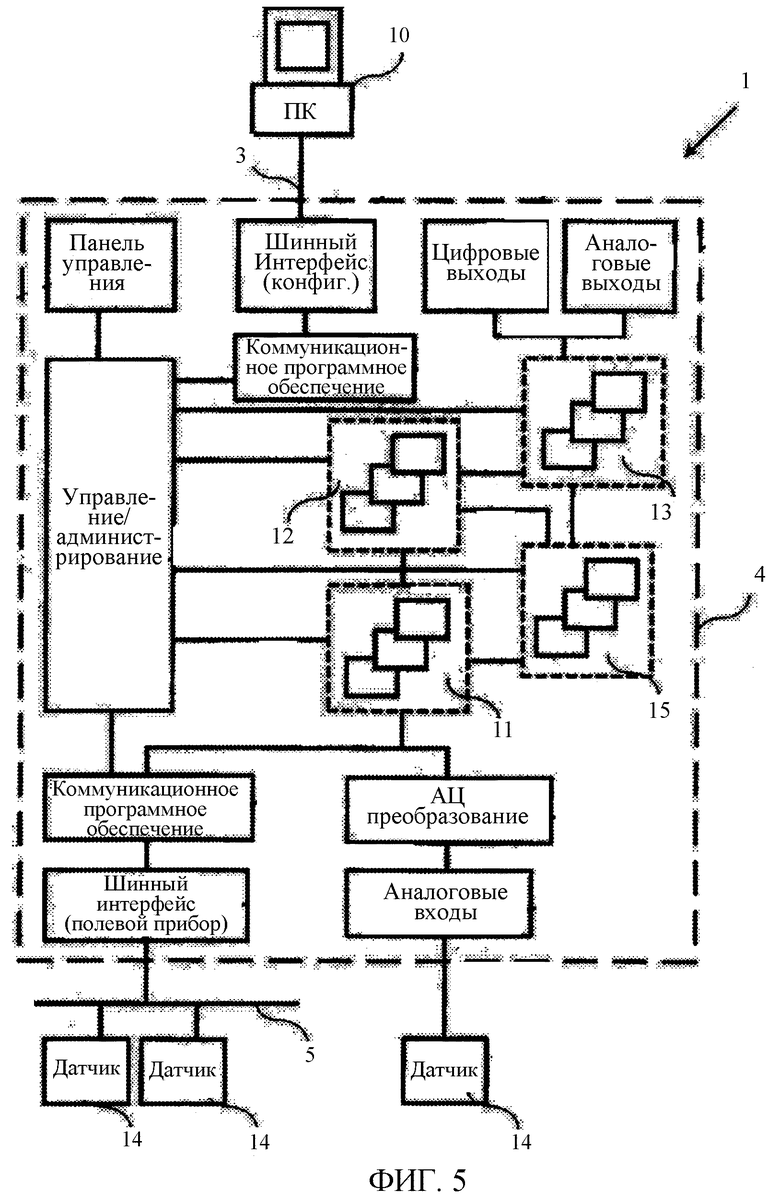

фиг.5 - принципиальную схему системы управления процессом, согласно изобретению;

фиг.6 - дополнительную принципиальную схему системы управления процессом, согласно изобретению;

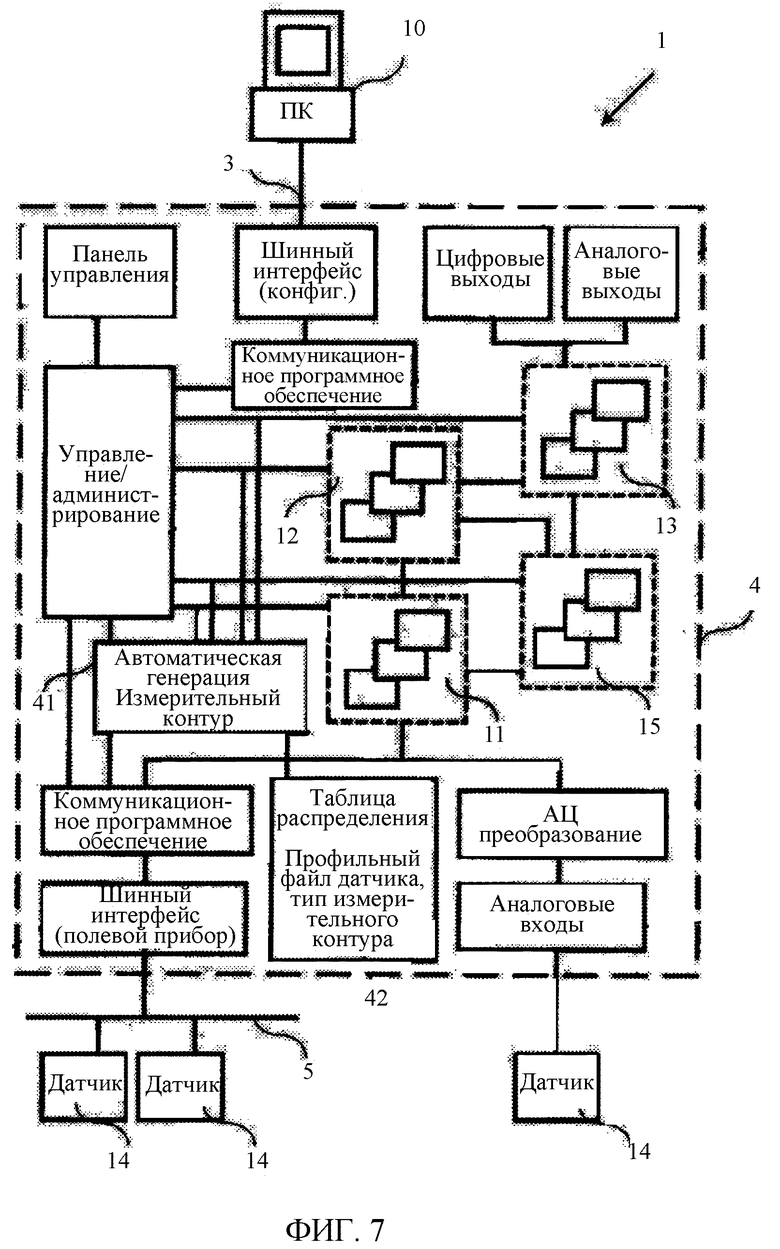

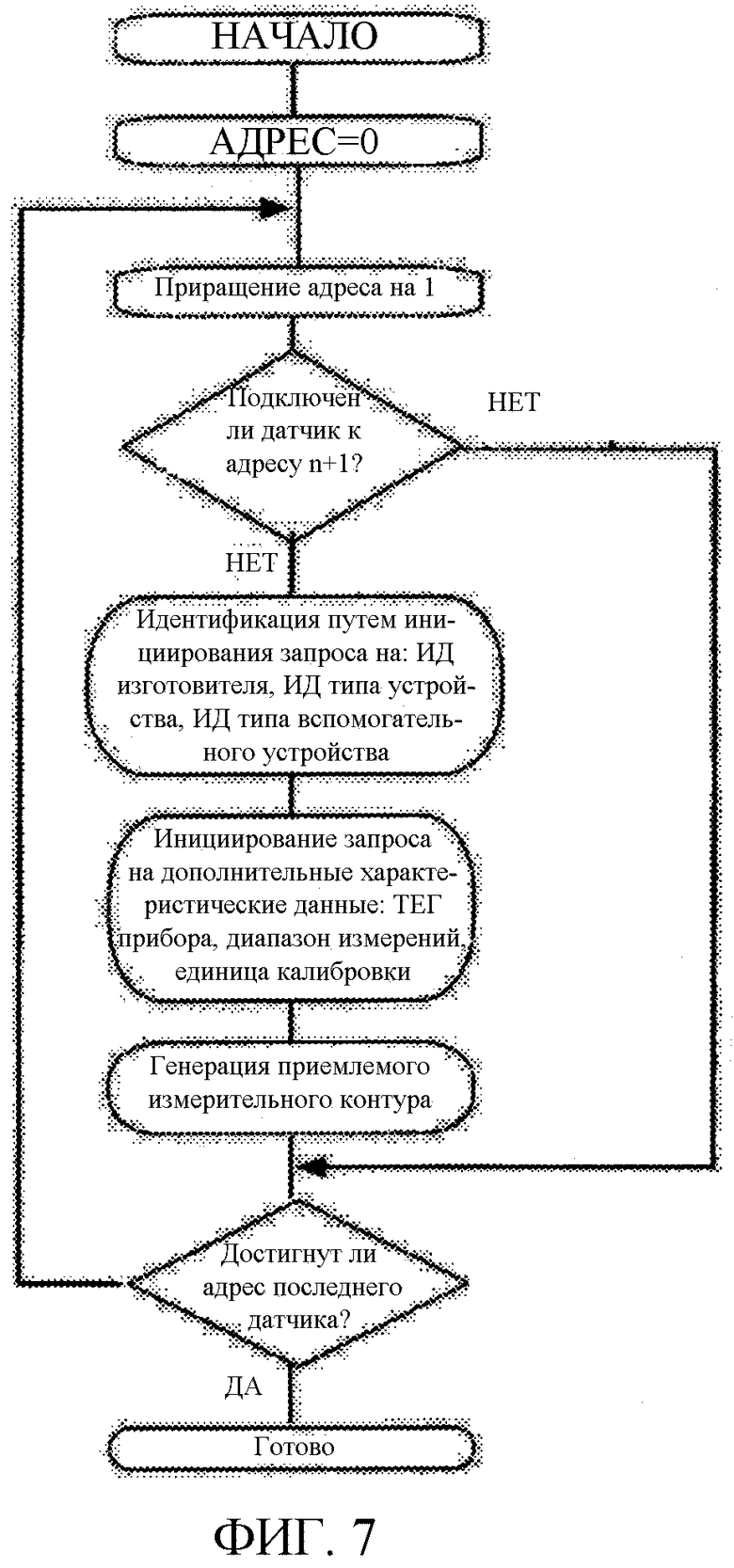

фиг.7 - блок-схему последовательности операций при реализации способа, согласно изобретению;

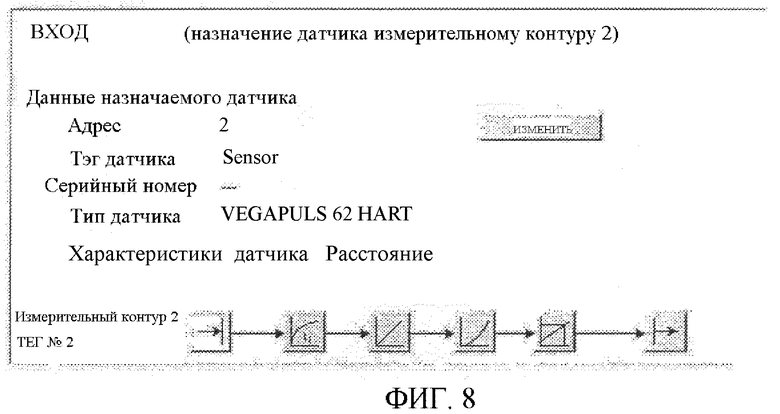

фиг.8 - снимок экрана с окном для распределения входных данных измерительного контура, согласно изобретению;

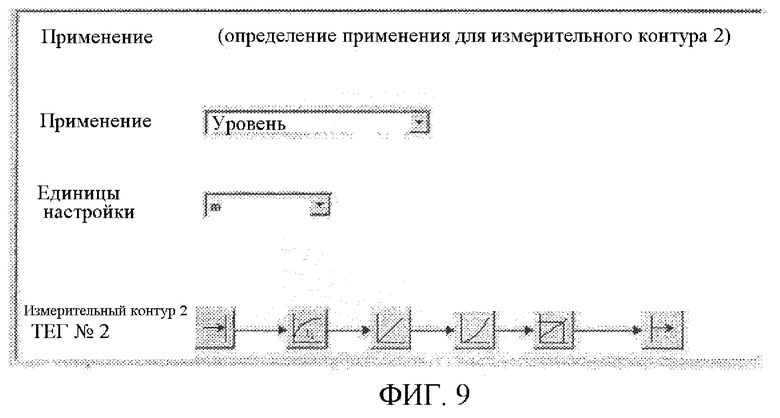

фиг.9 - снимок экрана с окном для базовой настройки измерительного контура, согласно изобретению;

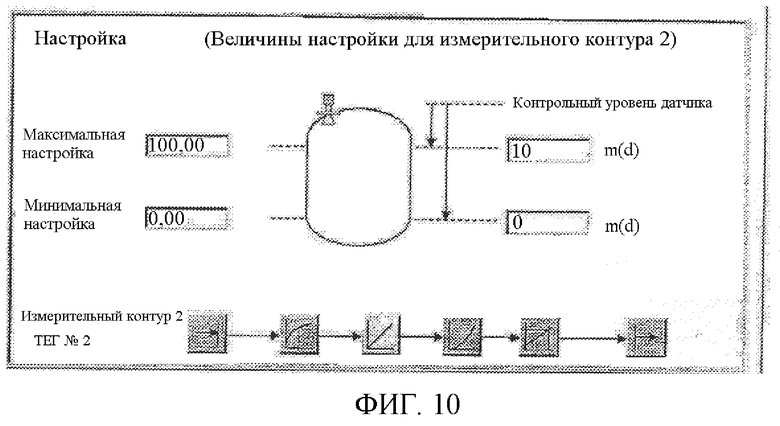

фиг.10 - снимок экрана с окном для распределения величин входных данных датчика в процентах, согласно изобретению;

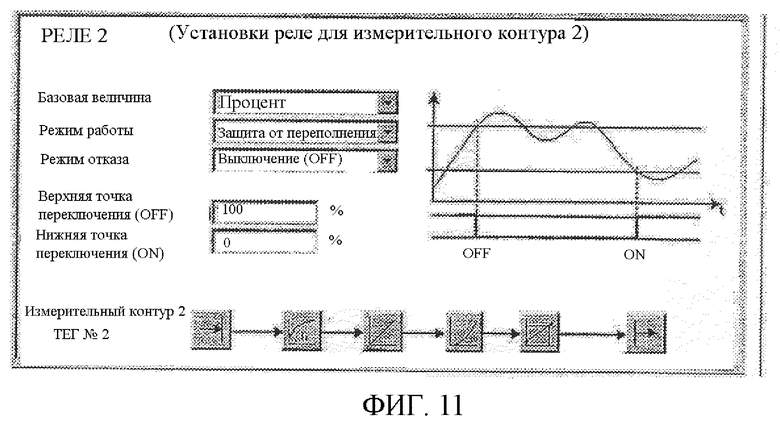

фиг.11 - снимок экрана с окном для параметров настройки реле, согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Система 1 (фиг. 1) управления процессом согласно изобретению содержит блок 4 управления, подключенный посредством системы 5 шин к двум датчикам 14 и исполнительному механизму 15. Кроме того, ПК 10 подключен к блоку 4 управления посредством интерфейса 3 конфигурации. Конфигурацию системы 1 управления процессом выполняют с помощью пульта управления (например клавиатуры и дисплея). На фиг. 2 представлена другая принципиальная схема системы управления процессом. На этой схеме шлюз 16 подключен между блоком 4 управления и ПК 10. Поэтому в случае необходимости обработанные данные могут передаваться в шлюз 16 или другие системы управления процессами.

На фиг. 3 показан измерительный контур 23, содержащий входной элемент или входной блок 11, функциональный элемент или функциональный блок 12 и выходной элемент или выходной блок. Как было указано, функциональный элемент 12 принимает данные непосредственно от входного элемента 11, а выходной элемент 13 в свою очередь принимает данные от функционального элемента 12. Эта схема демонстрирует наиболее простой случай решения полной задачи измерений в блоке управления. На фиг. 4 показан блок управления, содержащий несколько измерительных контуров. В случае, когда блок 4 управления подключен к множеству полевых приборов 14 посредством системы 5 шин, путем приемлемой конфигурации блока 4 управления набор измерительных контуров 23 может быть составлен из пула (накопителя) элементов.

На фиг. 5 представлена система, содержащая множество датчиков 14, подключенных посредством системы 5 шин к блоку 4 управления. Блок управления в свою очередь подключен к ПК 10. Кроме того, блок 4 управления содержит ряд входных элементов 11, функциональных элементов 12, выходных элементов 13 и элементов 15 передачи сообщений. Все элементы при подаче питания являются несконфигурированными, что означает полное отсутствие взаимосвязи между ними.

На фиг. 6 представлена система управления процессом согласно изобретению, которая содержит блок 4 управления в качестве устройства управления системы и пару датчиков в качестве подчиненных устройств системы, подключенных к этому блоку через систему 5 шин.

Кроме того, к блоку 4 управления подключен ПК 10. Элементы, а именно входные элементы 11, функциональные элементы 12 и выходные элементы 13 для образования измерительного контура 23 находятся еще в неконфигурированном состоянии. Для автоматической конфигурации и таким образом автоматической генерации измерительного контура 23 блок 4 управления содержит таблицы 42 распределения, включающие в себя профили (совокупности параметров) датчиков и тип соответствующего им измерительного контура.

Датчики, подключенные к блоку 4 управления, в случае использования HART-датчиков, имеющих определенные характеристики, могут быть подвергнуты проверке на входных HART-терминалах. В других случаях используемые PA-датчики могут быть проверены, например, на входах Profibus и т.д.

В случае HART-датчиков вместо интеллектуальных датчиков могут быть также идентифицированы чистые датчики 4-20 мА. Это предположение делается при обнаружении подключения датчика (по потреблению тока в определенных пределах), но при отсутствии влияния на цифровой сигнал.

Идентификацию подключенного датчика выполняют с помощью функциональных средств 41, поток данных которых показан на фиг. 7.

После запуска системы управления процессом начинается автоматическая работа измерительного контура. Это означает, что блок 4 управления осуществляет взаимодействие с системой 5 шин в автоматическом режиме.

Используя метод "проб и ошибок", блок управления системы в качестве устройства управления инициирует по определенному адресу шины запрос о том, подключено ли подчиненное устройство 14, 15 к системе 5 шин или нет. Для этой процедуры уже упомянутые системы шин предоставляют специальные команды (например, согласно HART используются универсальные команды).

В случае если анализирующее устройство после такой пробы получает ответ, то избирательно запрашивается информация об изготовителе и о типе устройства. Запрос на эту информацию к уже упомянутой системе шин может быть также инициирован с помощью стандартизированных команд (выборка описаний, см. Таблицы 1-3).

Дополнительно подчиненные устройства обеспечивают получение информации по жестко определенным командам для хранимого ТЕГа (ярлыка) прибора. Согласно полученной информации относительно типа прибора может быть выполнен расширенный анализ для подключенного к нему датчика. Таким образом, например, может быть определено, в каком диапазоне измерений и в какой категории физических измерений датчик работает.

Если блок управления, то есть анализирующий прибор, идентифицировал тип прибора (датчик, исполнительный механизм), то затем он выполняет сравнение входных данных с профилями (совокупностью параметров) датчика, постоянно хранимыми в блоке 4 управления в таблицах 42 распределения. После нахождения соответствующего профиля (совокупности параметров) датчика блок управления автоматически генерирует приемлемые конфигурации измерительного контура. Он также генерирует полный измерительный контур 23 согласно фиг. 3, состоящий из соответствующего входного элемента 11, функционального элемента 12 и выходного элемента 13.

Пример с использованием системы шин "HART":

Подчиненное устройство по адресу = 2

Идентификатор изготовителя = 98 VEGA Grieshaber KG

Код типа устройства = 232 VEGAPULS

Блок управления 4 получает ответ по HART-адресу 2 от подчиненного устройства 14 (см. фиг. 7). Дополнительные коммуникационные процедуры обеспечивают получение данных согласно примеру, указанному выше.

На фиг. 8 показано, что анализирующее устройство генерирует входной элемент для измерения расстояния и генерирует принцип измерений RADAR для HART-адреса 2.

Также приемлемый для идентифицированного профиля датчика блок управления генерирует функциональный элемент для измерения уровня, содержащий единицу калибровки "метр" (см. фиг. 9). Согласно известному диапазону измерения эта единица автоматически вводится в функциональный элемент как диапазон калибровки (см. фиг. 10).

Поскольку выходные элементы независимы от входного элемента и выбранного блока обработки измеряемых величин (функционального элемента), блок управления выбирает для этой цели наиболее часто запрашиваемый тип выходного элемента, а именно переключающий выходной элемент, сконфигурированный для функции переключения "защита от переполнения" (фиг. 11).

При запуске системы управления процессом пользователь без какой-либо дополнительной помощи получает приемлемый измерительный контур для подключенного датчика, содержащий входной элемент, функциональный элемент и выходной элемент и образующий систему, готовую к работе.

Помимо жестко заданных профилей (совокупности параметров) датчиков/типа измерительного контура таблица 42 распределения может быть также адаптирована для пополнения перезагружаемыми профилями. Согласно этому таблица распределения содержит два типа вводимых наборов данных:

a) Активизируемые при соответствующих условиях закрепленные

профили (совокупности параметров) измерительного контура для каждого профиля (совокупности параметров) датчика хранятся в блоке управления.

b) Сам пользователь хранит набор адаптированных профилей, активизируемых при соответствующих условиях.

Кроме того, автоматически генерируемые профили (совокупности параметров) измерительного контура могут быть подвергнуты корректировке пользователем в интерактивном режиме. В случае выполнения интерактивной корректировки автоматическую генерацию измерительных устройств 23 прекращают до подключения новых подчиненных устройств (имеющих различные идентификационные характеристики) к блоку управления/анализирующему прибору или до возобновления работы блока управления с помощью функции, определенной для этой цели (например с помощью клавиши сброса или программно-инициируемой функции) для выполнения автоматической генерации измерительного контура.

В случае замены уже существующих датчиков измерительного контура на датчики других типов может быть также выполнена автоматическая адаптация уже существующего измерительного контура. При необходимости сохранения актуальной задачи измерений в этом случае приемлемым является инициирование запроса на требуемую процедуру посредством диалога:

a) генерация совершенно нового измерительного контура (согласно рассмотренному выше способу);

b) адаптация входного элемента к новому подчиненному устройству.

Изобретение может быть использовано применительно как к простым одноканальным анализирующим системам, так и к сложным систем.

Предложен способ автоматической конфигурации системы управления процессом, содержащей устройство управления и, по меньшей мере, одно подчиненное устройство, причем устройство управления управляет, по меньшей мере, одним подчиненным устройством, которое подключено к устройству управления посредством системы шин с возможностью обмена данными с устройством управления, осуществляемого посредством системы шин, и обрабатывает данные, принимаемые, по меньшей мере, от одного подчиненного устройства, а также автоматически идентифицирует, по меньшей мере, одно подчиненное устройство посредством системы шин и затем автоматически формирует приборную конфигурацию для настройки параметров подчиненного устройства в соответствии с его идентификацией, чтобы обеспечить готовность подчиненного устройства к работе в системе управления процессом. Кроме того, изобретение относится к системе управления процессом, адаптированной для осуществления способа. Технический результат - уменьшение сложности проведения операций при запуске систем управления. 2 н. и 19 з.п. ф-лы, 11 ил., 5 табл.

1. Способ автоматической конфигурации системы (1) управления процессом, содержащей устройство управления и, по меньшей мере, одно подчиненное устройство, заключающийся в том, что

устройство управления управляет, по меньшей мере, одним подчиненным устройством, которое подключено к устройству управления и обменивается с ним данными посредством системы (5) шин, и обрабатывает данные, принимаемые, по меньшей мере, от одного подчиненного устройства,

при этом устройство управления автоматически идентифицирует, по меньшей мере, одно подчиненное устройство посредством системы (5) шин и затем автоматически генерирует приборную конфигурацию для настройки параметров подчиненного устройства в соответствии с его идентификацией, чтобы обеспечить готовность подчиненного устройства к работе в системе (1) управления процессом,

при этом автоматически генерируемая приборная конфигурация имеет форму измерительного контура (23), содержащего входной элемент (11), выходной элемент (13) и функциональный элемент (12).

2. Способ по п.1, отличающийся тем, что устройство управления представляет собой анализирующий прибор, в частности, блок (4) управления, содержащий таблицы распределения, из которых блок управления выбирает приемлемую приборную конфигурацию для идентифицированного подчиненного устройства.

3. Способ по п.1, отличающийся тем, что подчиненное устройство представляет собой полевой прибор, в частности, датчик (14) или исполнительный механизм (15).

4. Способ по п.1, отличающийся тем, что идентификация подключенного подчиненного устройства осуществляется посредством функциональных средств (41) устройства управления.

5. Способ по п.1, отличающийся тем, что после запуска системы (1) управления процессом устройство управления инициирует обмен данными по системе (5) шин.

6. Способ по п.3, отличающийся тем, что для идентификации, по меньшей мере, одного подчиненного устройства устройство управления осуществляет поиск информации, касающейся изготовителя, типа и аппаратного ТЕГа посредством стандартизированных команд.

7. Способ по п.2, отличающийся тем, что устройство управления сравнивает идентификационные данные подчиненного устройства с приборными профилями (совокупностью параметров), содержащимися в таблице распределения, чтобы найти приемлемый приборный профиль и настроить параметры подчиненного устройства для работы в системе (1) управления процессом.

8. Способ по п.2, отличающийся тем, что таблица распределения пополняется перезагружаемыми адаптированными приборными профилями.

9. Способ по п.1, отличающийся тем, что автоматически генерируемый измерительный контур (23) корректируют в интерактивном режиме.

10. Способ по п.1, отличающийся тем, что в процессе корректировки измерительного контура (23) автоматическую генерацию измерительного контура (23) прекращают до подключения новых подчиненных устройств к устройству управления или до возобновления автоматической генерации измерительного контура.

11. Способ по п.1, отличающийся тем, что автоматическую адаптацию уже существующего измерительного контура (23) выполняют при замене уже подключенного подчиненного устройства на подчиненное устройство другого типа.

12. Способ по любому из пп.1-11, отличающийся тем, что

по меньшей мере, одно подчиненное устройство представляет собой полевой прибор,

при этом устройство управления представляет собой анализирующий прибор,

причем после включения анализирующего прибора он осуществляет проверку наличия полевого прибора в системе (5) шин по определенному адресу шины, и

после ответа системы (5) шин, для идентификации полевого прибора, анализирующий прибор запрашивает информацию, касающуюся изготовителя, типа и аппаратного ТЕГа полевого прибора через систему (5) шин, и

после идентификации анализирующий прибор сравнивает данные, полученные в процессе идентификации, с профилями полевого прибора, сохраненными в таблице распределения анализирующего прибора, и

после совпадения анализирующая система генерирует приборную конфигурацию в форме измерительного контура (23), содержащего входной элемент (11), функциональный элемент (12) и выходной элемент (13), посредством чего обеспечивается готовность полевого прибора к работе.

13. Система (1) управления процессом, содержащая

устройство управления,

по меньшей мере, одно подчиненное устройство,

причем устройство управления адаптировано для управления подчиненным устройством и обработки данных, принимаемых от подчиненного устройства,

при этом подчиненное устройство адаптировано для подключения к устройству управления посредством системы (5) шин с возможностью обмена данными с устройством управления посредством системы шин,

при этом устройство управления адаптировано для автоматической идентификации подчиненного устройства посредством системы (5) шин с последующей автоматической генерацией приборной конфигурации для настройки параметров подчиненного устройства в соответствии с его идентификацией, чтобы обеспечить готовность подчиненного устройства к работе в системе (1) управления процессом,

при этом автоматически генерируемая приборная конфигурация имеет форму измерительного контура (23) для конкретного идентифицированного подчиненного устройства,

причем измерительный контур (23) содержит, по меньшей мере, один входной элемент (11), по меньшей мере, один выходной элемент (13) и, по меньшей мере, один функциональный элемент (12).

14. Система (1) управления процессом по п.13, отличающаяся тем, что устройство управления представляет собой анализирующий прибор, а подчиненное устройство - полевой прибор.

15. Система (1) управления процессом по п.13, отличающаяся тем, что устройство управления представляет собой блок (4) управления, а подчиненное устройство - датчик (14) или исполнительный механизм (15).

16. Система (1) управления процессом по п.13, отличающаяся тем, что устройство управления содержит таблицы распределения, включающие в себя ряд предопределенных приборных конфигураций, подходящих для ряда полевых приборов.

17. Система (1) управления процессом по п.16, отличающаяся тем, что пополнение таблиц распределения осуществляется посредством устройства (10) ввода.

18. Система (1) управления процессом по п.13, отличающаяся тем, что система (5) шин представляет собой систему шин HART.

19. Система (1) управления процессом по п.13, отличающаяся тем, что система (5) шин содержит команды для устройства управления на инициирование запроса о наличии подчиненного устройства в системе (5) шин.

20. Система (1) управления процессом по п.16, отличающаяся тем, что пополнение таблиц распределения осуществляется посредством перезагружаемых адаптированных приборных профилей (совокупности параметров).

21. Система (1) управления процессом по п.16, отличающаяся тем, что таблицы распределения содержат закрепленные профили (совокупность параметров) измерительного контура для каждого приборного профиля (совокупности параметров).

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ЕР 0895145 A1, 03.02.1999 | |||

| РАСШИРЯЕМАЯ ТЕЛЕКОММУНИКАЦИОННАЯ СИСТЕМА | 1995 |

|

RU2154346C2 |

Авторы

Даты

2009-11-10—Публикация

2005-05-04—Подача