Изобретение относится к нефтегазодобывающей промышленности, а именно к эксплуатации газовых и газоконденсатных скважин.

В практике для предупреждения и ликвидации межколонных и заколонных газопроявлений используют различные герметизирующие составы: буровые растворы, солевые растворы, специальные дисперсии на водной и углеводородной основе. Однако данные составы имеют невысокую эффективность герметизации и непродолжительный период действия в связи с низкой вязкостью, высокой фильтрацией и недостаточной устойчивостью.

Известен способ ликвидации межколонных газопроявлений, в соответствии с которым в скважину закачивают незамерзающую задавочно-промывочную жидкость (НЗПЖ) следующего состава, мас.%: хлористый кальций - 4,5-10,0; бентонитовая глина - 24,8-26,2; газовый конденсат - 31,4-35,2; сульфанол 0,2-0,8; вода - остальное [А.С. №1130587 СССР. С09К 7/02]. Основные параметры этой жидкости: плотность - 1050-1120 кг/м3; условная вязкость по СПВ-5 - 30-100 с; фильтрация - 4-6 см3/30 мин.

Недостатком способа является невысокая эффективность ликвидации межколонных газопроявлений из-за низкой вязкости, высокой фильтрации и недостаточной устойчивости применяемой НЗПЖ. Кроме того, он может быть применим только при ликвидации межколонных газопроявлений, обусловленных негерметичностью резьбовых соединений эксплуатационной колонны. При негерметичности цементного кольца он не применим.

Известен способ ликвидации межколонных газопроявлений, в соответствии с которым 1 в скважину закачивают инвертную меловую дисперсию следующего состава, мас.%: шлам от производства сульфонатных присадок к смазочным маслам или присадка на его основе 7,5-40,0; газовый конденсат - 1,7-15,0; эмультал 0,6-2,0; карбонат кальция - 2,0-20,0; вода - остальное [Пат. №1771507 РФ, Е21В 33/138]. В качестве водной фазы в составе дисперсии может быть использована вода, водные растворы минеральных солей или пластовая вода. Основные параметры этой дисперсии: плотность - 1095-1300 кг/м3; условная вязкость по СПВ-5 - 1860-2460 с (капает); фильтрация - 0,5-1,0 см3/30 мин. Одновременно с ней в затрубное пространство скважины закачивают воду или раствор хлористого кальция при их соотношениях от 1:0,25 до 1:1,50.

Недостаток указанного способа заключается в том, что применяемая дисперсия имеет невысокую эффективность герметизации межколонных газопроявлений из-за низкой вязкости, высокой фильтрации и недостаточной устойчивости. Помимо этого к недостаткам способа следует отнести неспособность дисперсии повышать свои свойства со временем, а именно в процессе ее закачивания в затрубное пространство скважины. В результате основная часть дисперсии попадает в интервал перфорации и приводит к загрязнению призабойной зоны пласта или к полному его блокированию. Кроме того, указанный способ может быть применим только при ликвидации межколонных газопроявлений, обусловленных негерметичностью резьбовых соединений эксплуатационной колонны. При негерметичности цементного кольца он не применим.

Известен способ ликвидации межколонных газопроявлений, в соответствии с которым в скважину закачивают не менее двух составов, мас.%: состав №1 - шлам от производства сульфонатных присадок к смазочным маслам 47,0-52,5; синтетические жирные кислоты - 1,0-1,5; отработанные нефтепродукты - 1,0-2,0; водный раствор хлористого кальция (перенасыщенный, плотностью 1400-1450 кг/м3) - 45,0-50,0; состав №2 - сульфат натрия - 10,0-18,0; карбонат натрия - 14,0-18,0; бентонитовая глина 10,0-14,0; вода - остальное [Пат. №2144130 РФ, Е21В 33/138]. Составы готовят отдельно, а закачивают в затрубное пространство скважины одновременно в соотношении 1:1. Основные параметры этой дисперсной системы: условная вязкость по СПВ-5 - не течет; фильтрация - 0 см3/30 мин.

Недостаток способа заключается в том, что указанная дисперсная система имеет недостаточную эффективность герметизации из-за высокой вязкости и низкой фильтрации, в результате чего эта дисперсная система не всегда достигает интервала межколонных газопроявлений. Кроме того, указанный способ, может быть применим при ликвидации межколонных газопроявлений, обусловленных негерметичностью резьбовых соединений эксплуатационной колонны. При ликвидации газопроявлений по цементному кольцу им пользоваться нельзя.

Целью изобретения является повышение эффективности ликвидации межколонных и заколонных газопроявлений, обусловленных негерметичностью резьбовых соединений эксплуатационной колонны и цементного камня за эксплуатационной колонной.

Достигаемый технический результат, который получается в результате создания изобретения, состоит в обеспечении условий надежной ликвидацией межколонных газопроявлений при минимальных капитальных и эксплуатационных затратах, а также в расширении области применения в процессе ликвидации межколонных и заколонных газопроявлений.

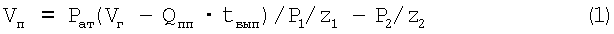

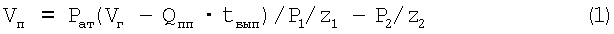

Поставленная задача и технический результат достигаются тем, что в известном способе ликвидации межколонных газопроявлений в скважине, включающем закачивание высоковязкой смеси в скважину, в отличие от прототипа закачивание осуществляют в межколонное пространство скважин при обогреве с помощью передвижной паровой установки высоковязкой смеси, корпуса колонной головки и приустьевой части кондуктора, объем высоковязкой смеси выбирают из условия заполнения ею всего свободного межколонного пространства, определяя его из уравнения:

где Vп - объем свободного межколонного пространства, м3;

Рат - атмосферное давление, МПа;

Vг - объем газа, выпущенного из межколонного пространства, м3;

Qпп - дебит постоянного притока газа, определяемый после полного выпуска газа из межколонного пространства по установившемуся дебиту, м3/мин;

tвып - время выпуска газа из межколонного пространства, мин;

Р1 и Р2 - давление в межколонном пространстве на начало и конец выпуска газа из межколонного пространства, МПа;

z1 и z2 - коэффициенты сверхсжимаемости газа при давлении Р1 и Р2,

а в качестве высоковязкой смеси используют состав, полученный при постоянном перемешивании и подогреве вводимых в емкость последовательно компонентов №1, №2 и №3 при следующем их соотношении, мас.%:

Используемые для приготовления высоковязкой смеси химические реагенты производятся:

- состав ЭПУ-01-Б в соответствии с ТУ1250-745-24-075901-97;

- каучук уретановый серии ПЭФА-3А в соответствии с ТУ 103466-80;

- растворитель диоктилфталат ДОФ по ГОСТ8728;

- растворитель метилтрихлорсилан МТХС в соответствии с ТУ 6-02-924-79;

- отвердитель ПЭПА в соответствии с ТУ 2413-357-00203447-99, ТУ 2419-357-00203447-99, ТУ 2413-012-002033795-98;

- ПАА марки Л-20 в соответствии с ТУ 38.103230-85;

- ПЦТ 1-50 по ГОСТ1581;

- АСМ в соответствии с ТУ 5712-001-49558624-2003:

- ПВХ по ГОСТ14039.

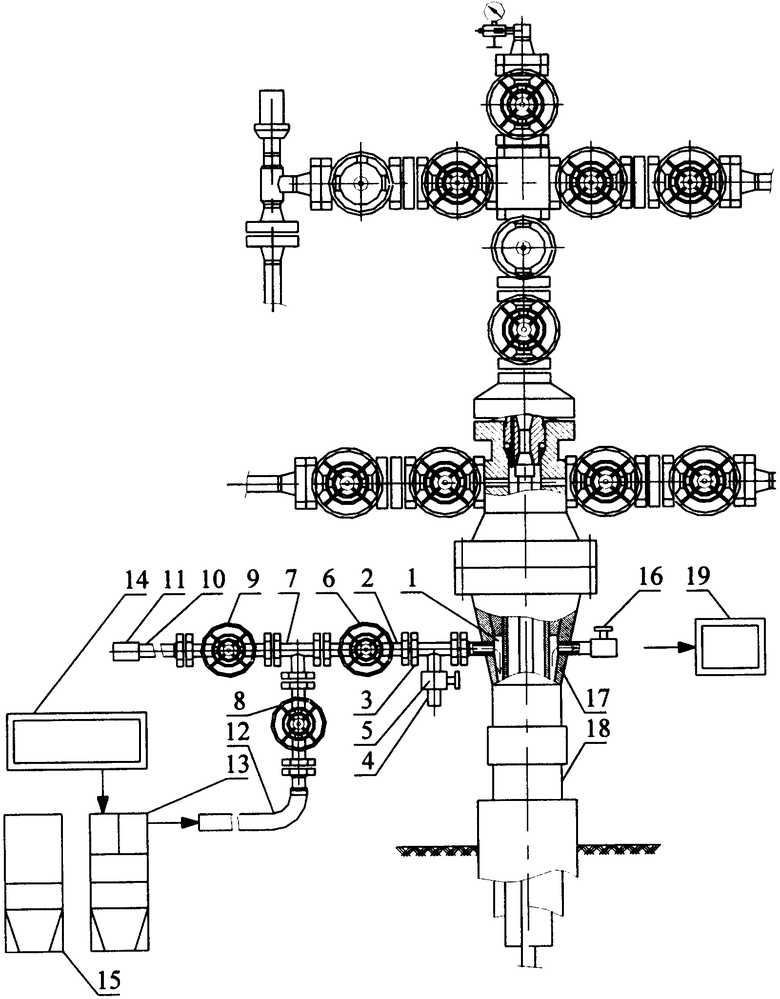

На чертеже 1 представлена схема реализации заявленного способа.

Реализация способа в промысловых условиях происходит следующим образом. К патрубку на межколонном пространстве 1 присоединяют факельный отвод 2, включающий в себя тройник 3, отводной патрубок 4, вентиль 5, задвижку 6, на конце которого размещают тройник 7 с задвижками 8 и 9. Один конец тройника 7 через задвижку 9 соединяют с факельной линией 10, заканчивающейся горизонтальным факельным устройством (ГФУ) 11, второй, через задвижку 8, с помощью шланга высокого давления 12 - с насосной установкой 13. Первоначально снижают давления в межколонном пространстве 1, выпуская газ через факельный отвод 2 на ГФУ 11. Осуществляют приготовление необходимого объема высоковязкой смеси в следующей последовательности: в емкость 14 заливается компонент №1, при постоянном перемешивании и подогреве с помощью передвижной паровой установки 15 вводится компонент №2, в приготовленную композицию вводится сухая смесь компонента №3 при продолжающемся перемешивании и подогреве с помощью передвижной паровой установки 15. При этом растекаемость композиции регулируется количеством компонента №1, а продолжительность загеливания и затвердевания композиции - количеством отвердителя компонента №2. Закрывают задвижку 9. После этого в межколонное пространство 1 самотеком или с помощью насосной установки 13 заливают или закачивают через шланг высокого давления 12 и факельный отвод 2, приготовленную высоковязкую смесь. При этом вентиль под манометр 16, размещенный с противоположной стороны от задвижки 6, через которую закачивают композицию, находится в открытом положении для выпуска через него газовой шапки, оставшейся в межколонном пространстве 1 после выпуска газа через факельный отвод 2 и факельную линию 10. В процессе закачивания высоковязкой смеси осуществляют принудительный обогрев с помощью передвижной паровой установки 15 корпуса колонной головки 17 и приустьевой части кондуктора, в частности подколенного патрубка 18 для обеспечения большей текучести закачиваемой в межколонное пространство 1 высоковязкой смеси. Закачивание осуществляют до выхода высоковязкой смеси из открытого вентиля под манометр 16 и сбора ее в емкости 19. После заполнения межколонного пространства 1 высоковязкой смесью открывают вентиль 5 на отводном патрубке 4 и проводят промывку шланга высокого давления 12, тройника 7 и факельного отвода 2 растворителем «Триокс-М». Тем самым осуществляется очистка факельного отвода 2 от остатков высоковязкой смеси. Закрывают вентили 5 и 16. После этого проводят продавливание высоковязкой смеси в межколонное пространство 1 продавочным раствором, например раствором хлористого кальция, с помощью насосной установки 13. Давление на насосной установке 13 не должно превышать давления опрессовки кондуктора и подколенного патрубка 18. Закрывают задвижку 6. Скважину оставляют на период ожидания затвердевания высоковязкой смеси. Результаты проведения обработки фиксируют через сутки. После завершения работ линии 2, 10, 12 демонтируются, на межколонное пространство монтируется обвязка в виде задвижки с глухим фланцем (не показано).

Пример реализации способа. Для ликвидации межколонного газопроявления в скважине №1037 Медвежьего месторождения в межколонное пространство закачали 170 л высоковязкой смеси, приготовленной на основе 120 кг компонента №1 (ЭПУ-01-Б - 77%; ПЭФА-3А - 20%; растворитель ДОФ - 3%) 62 кг компонента №2 (отвердитель ПЭПА - 87%; ПАА - 13%) и 20 кг компонента №3 (ПЦТ 1-50 - 17%; АСМ - 1,5%; ПВХ - 19%, остальное вода).

Технические данные по скважине: эксплуатационная колонна диаметром 219 мм, кондуктор диаметром 324 мм, межколонное давление - 4,8 МПа, расход газа из межколонного пространства - 0,5 м3/сут, объем межколонного пространства - 0,15 м3.

Межколонное пространство оборудовали факельным отводом, который опрессовали на давление 7,5 МПа.

Провели специальные исследования скважины по определению характера межколонных газопроявлений. Межколонное давление снизилось до нуля за 25 с и за 30 мин увеличилось до 4,8 МПа. Затрубное давление при этом снизилось до 2,5 МПа. Сравнение кривых падения и восстановления давления в затрубном и межколонном пространствах свидетельствует о наличии связи межколонного пространства с затрубным и о наличие проводящих каналов в цементном кольце.

На скважину завезли необходимое для ремонта оборудование и химические реагенты. Провели переобвязку устья скважины, возле устья расставили оборудование и специальную технику. Приготовили расчетный объем высоковязкой смеси. Залили в межколонное пространство с помощью воронки необходимый объем высоковязкой смеси без давления, при постоянном прогреве наружной поверхности колонной головки и подколенного патрубка. Заливку осуществляли при открытом вентиле на противоположной стороне колонной головки. После закачивания 10 л высоковязкой смеси отмечалось выделение газа (пробулькивание) в заливной воронке, через которую заливали высоковязкую смесь, и выделение высоковязкой смеси из вентеля на межколонном пространстве с противоположной стороны от задвижки, через которую заливали высоковязкую смесь. Заливку прекратили при появлении высоковязкой смеси из вентиля. После заполнения межколонного пространства высоковязкой смесью промыли нагнетательную линию и задвижку на межколонном пространстве, через которую проводили закачивание высоковязкой смеси, растворителем «Триокс-М» и раствором хлорида кальция. Не дожидаясь окончания периода ожидания затвердевания композиции, провели ее продавливание насосной установкой созданием давления 4,0 МПа. Давление не снизилось. Скважину оставили на ожидание затвердевания цемента на 48 часов.

После технологической выстойки провели техническое обследование скважины - давление на межколонном пространстве равно нулю. Запустили скважину в работу.

Данный способ ликвидации межколонных и заколонных газопроявлений испытан также на скважинах №№1027,1029 Медвежьего месторождения. Результаты положительные, скважины находятся в эксплуатации без межколонного давления.

Предлагаемый способ позволяет ликвидировать межколонные газопроявления, связанные как с негерметичностью резьбовых соединений, так и с негерметичностью цементного камня.

Способ позволяет сократить количество бездействующих скважин по причине межколонных газопроявлений, снизить затраты на ремонтные работы, получить дополнительные объемы добываемого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИКВИДАЦИИ НЕГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2333346C1 |

| СПОСОБ ЛИКВИДАЦИИ ГАЗОВОЙ СКВАЖИНЫ С МЕЖКОЛОННЫМИ ГАЗОПРОЯВЛЕНИЯМИ | 2005 |

|

RU2305754C2 |

| СПОСОБ ЛИКВИДАЦИИ НЕФТЕГАЗОВОЙ СКВАЖИНЫ, РАСПОЛОЖЕННОЙ В АКВАТОРИИ НЕГЛУБОКОГО ВОДОЕМА | 2009 |

|

RU2418152C1 |

| СОСТАВ ДЛЯ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ГАЗОПРОЯВЛЕНИЙ В ГАЗОВОЙ СКВАЖИНЕ, РАСПОЛОЖЕННОЙ В ВЫСОКОЛЬДИСТЫХ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОДАХ | 2015 |

|

RU2588499C1 |

| СПОСОБ КОНСЕРВАЦИИ ГАЗОВОЙ СКВАЖИНЫ | 2005 |

|

RU2301880C2 |

| СПОСОБ ЛИКВИДАЦИИ НЕФТЕГАЗОВОЙ СКВАЖИНЫ С МНОЖЕСТВОМ ИНТЕРВАЛОВ НЕГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ, РАСПОЛОЖЕННОЙ В ТРУДНОДОСТУПНОЙ МЕСТНОСТИ | 2010 |

|

RU2439288C1 |

| СПОСОБ РАСКОНСЕРВАЦИИ СКВАЖИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2349733C2 |

| СПОСОБ РАСКОНСЕРВАЦИИ НЕФТЕГАЗОВОЙ СКВАЖИНЫ С НЕГЕРМЕТИЧНОЙ ЭКСПЛУАТАЦИОННОЙ КОЛОННОЙ В УСЛОВИЯХ НАЛИЧИЯ В РАЗРЕЗЕ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2008 |

|

RU2378493C1 |

| УСТЬЕВАЯ ОБВЯЗКА ВЫСОКОДЕБИТНОЙ НЕФТЯНОЙ СКВАЖИНЫ С МЕЖКОЛОННЫМИ ГАЗОПРОЯВЛЕНИЯМИ | 2014 |

|

RU2547185C1 |

| СПОСОБ РАСКОНСЕРВАЦИИ СКВАЖИНЫ | 2007 |

|

RU2349734C2 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к эксплуатации газовых и газоконденсатных скважин. Технический результат - обеспечение условий надежной ликвидации межколонных газопроявлений при минимальных капитальных и эксплуатационных затратах, а также расширение области применения в процессе ликвидации межколонных и заколонных газопроявлений. Способ ликвидации межколонных газопроявлений в скважине включает закачивание высоковязкой смеси - ВС в скважину в межколонное пространство при обогреве с помощью передвижной паровой установки ВС, корпуса колонной головки и приустьевой части кондуктора, объем ВС выбирают из условия заполнения ею всего свободного межколонного пространства, определяя его из приведенного уравнения, а в качестве ВС используют состав, полученный при перемешивании и подогреве вводимых в емкость последовательно компонентов №1, №2 и №3 при их соотношении, мас.%: компонент №1, содержащий эпоксиполиуретановый полимер ЭПУ-01-Б, каучук уретановый ПЭФА-3А, диоктилфталат или метилтрихлорсилан, 40,0-50,0, компонент №2, содержащий полиэтиленполиамин и полиакриламид Л-20, 9,0-22,0 и компонент №3, содержащий портландцемент тампонажный ПЦТ 1-50, алюмосиликатные микросферы и поливинилхлорид, остальное. 1 ил.

Способ ликвидации межколонных газопроявлений в скважине, включающий закачивание высоковязкой смеси в скважину, отличающийся тем, что закачивание осуществляют в межколонное пространство скважин при обогреве с помощью передвижной паровой установки высоковязкой смеси - ВС, корпуса колонной головки и приустьевой части кондуктора, объем ВС выбирают из условия заполнения ею всего свободного межколонного пространства, определяя его из уравнения:

где Vп - объем свободного межколонного пространства, м3;

Рат - атмосферное давление, МПа;

Vг - объем газа, выпущенного из межколонного пространства, м3;

Qпп - дебит постоянного притока газа, определяемый после полного выпуска газа из межколонного пространства по установившемуся дебиту, м3/мин;

tвып - время выпуска газа из межколонного пространства, мин;

P1 и Р2 - давление в межколонном пространстве на начало и конец выпуска газа из межколонного пространства, МПа;

z1 и z2 - коэффициенты сверхсжимаемости газа при давлении P1 и Р2, а в качестве высоковязкой смеси используют состав, полученный при постоянном перемешивании и подогреве вводимых в емкость последовательно компонентов №1, №2 и №3 при следующем их соотношении, мас.%:

| СПОСОБ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ГАЗОПРОЯВЛЕНИЙ В СКВАЖИНЕ | 1999 |

|

RU2144130C1 |

| СПОСОБ ИЗОЛЯЦИИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 1993 |

|

RU2071552C1 |

| Способ ликвидации межколонных газопроявлений в скважине | 1990 |

|

SU1771507A3 |

| Указательное устройство для измерительных приборов | 1954 |

|

SU113057A1 |

| US 5002127 A, 26.03.1991. | |||

Авторы

Даты

2009-11-20—Публикация

2008-03-19—Подача