Изобретение относится к пищевой промышленности, например, для обезвоживания сырья при производстве пектина, выделения жидкой фазы из сыпучих материалов, при сушке материалов, к сельскому хозяйству, в частности для разделения отходов кормооткормочных комплексов на жидкие и твердые фазы, пригодные для транспортировки на поля в качестве удобрений в жидком или твердом состоянии.

Известна установка для выделения жидкой фазы из материалов (патент №1797950, кл. В01D 33/27, 1993 г.), включающая фильтр, состоящий из секций, входной патрубок, патрубки для отвода фильтрата и сгущенной фракции.

Недостатком известного устройства является необходимость наклона всей конструкции для обеспечения транспортировки материалов от загрузки к выгрузке, сложность изготовления и ограниченные технологические возможности.

Наиболее близкой к предлагаемому изобретению является установка для в выделения жидкой фазы из материалов (патент №2323030, кл. В01D 32/27, 2008 г.), включающая наружный барабан, внутри которого закреплены винтовая вставка и фильтр, входной патрубок, патрубки для отвода фильтрата и сгущенной фракции.

Недостатком известного устройства является ограниченные технологические возможности из-за недостаточной скорости перемещения, частоты и мощности взаимодействия материалов при их перемещении от загрузке к выгрузке.

Техническим решением задачи является расширение технологических возможностей за счет расширения диапазона изменений результирующих векторов перемещений частиц материалов, повышение интенсивности их взаимодействия и их переориентации, увеличения скорости перемещений от загрузки к выгрузке при горизонтальном расположении установки.

Техническое решение достигается тем, что в установке для отделения жидкой фазы из материалов, включающей наружный барабан, внутри которого закреплена винтовая вставка и фильтр, входной патрубок, патрубки для отвода фильтрата и сгущенной фракции, согласно изобретению фильтр выполнен из скрученных по винтовой линии в продольном направлении и изогнутых в поперечном направлении по винтовой линии на конической оправки трех и более перфорированных полос трапециевидной формы с разными размерами по ширине, с увеличением их по длине фильтра от загрузки к выгрузке, с образованием винтовых линий и внутренних криволинейных поверхностей и винтовых канавок с переменным, увеличивающимся от загрузки к выгрузке шагом.

Новизна предложения заключается в том, что за счет увеличения проходного сечения барабана от загрузки к выгрузке, т.е. условно конической винтовой формы фильтра, нарушается стационарность движения материалов и расширяются технологические возможности.

Новизна усматривается также в том, что шаг винтовых линий увеличивается от загрузки к выгрузке, что не только обеспечивает повышение скорости продольного перемещения материала, но и интенсифицирует процесс отделения жидкой фазы за счет усложнения траекторий движений материала внутри фильтра и расширяет технологические возможности.

Новизна обусловлена также тем, что площадь и форма поперечного сечения фильтра изменяется от загрузки к выгрузке, что изменяет скорости и траектории перемещения материалов по мере их перемещений от загрузки к выгрузке.

Новизна заключается также в том, что за счет скручивания полос трапециевидной формы переменной ширины в поперечном направлении образованы внутри фильтра криволинейные поверхности различной кривизны в каждом поперечном сечении по длине фильтра, что изменяет траекторию движения материалов в каждой точке поверхности, нарушает стационарность их движения и усиливает эффект отделения жидкой фазы от твердой.

Новизна обусловлена тем, что фильтр снабжен тремя, четырьмя, пяти, шести и т.д. винтовыми линиями, шаг которых изменяется от загрузки к выгрузке и соответственно тремя, четырьмя, пятью, шестью и т.д. винтовыми канавками внутри фильтра, что увеличивает не только скорость перемещений материалов от загрузки к выгрузке, но и частоту взаимодействия частиц материалов друг с другом и со перфорированным стенками фильтра, увеличивает частоту и энергоемкость соударений, производительность и расширяет технологические возможности.

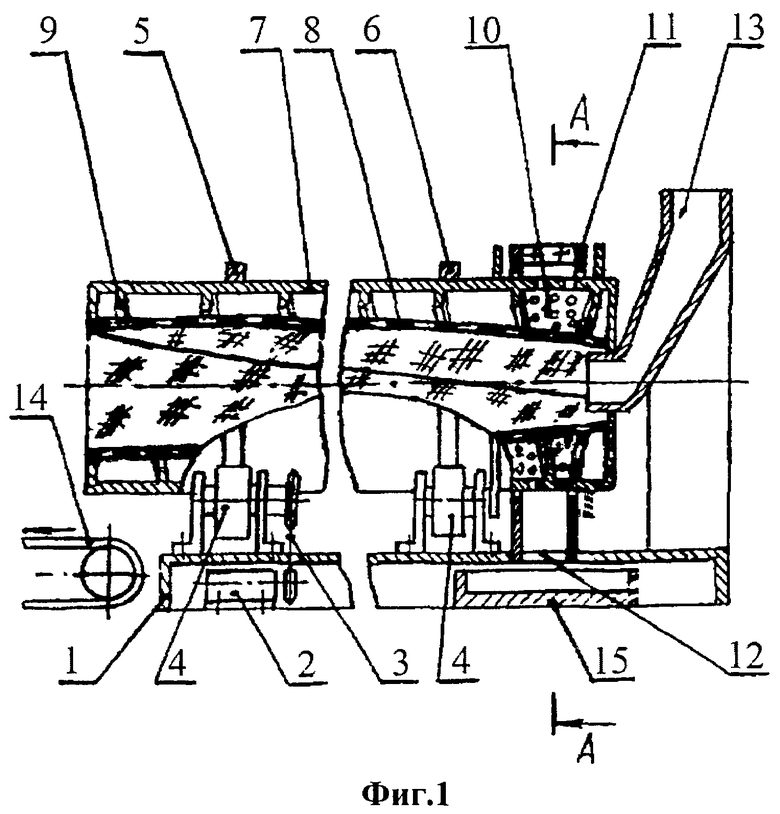

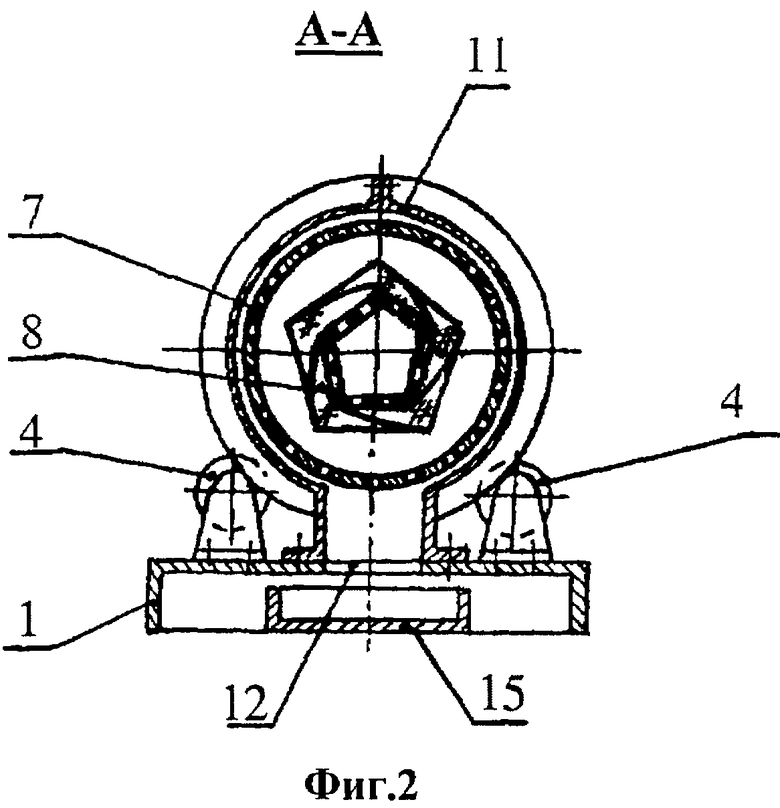

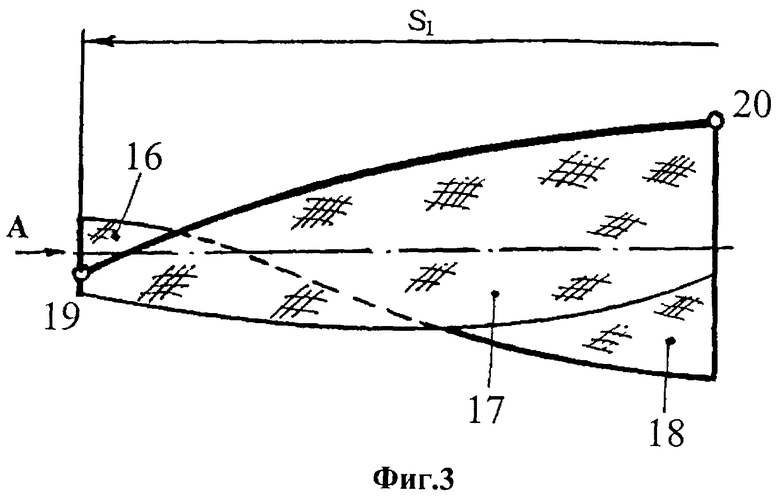

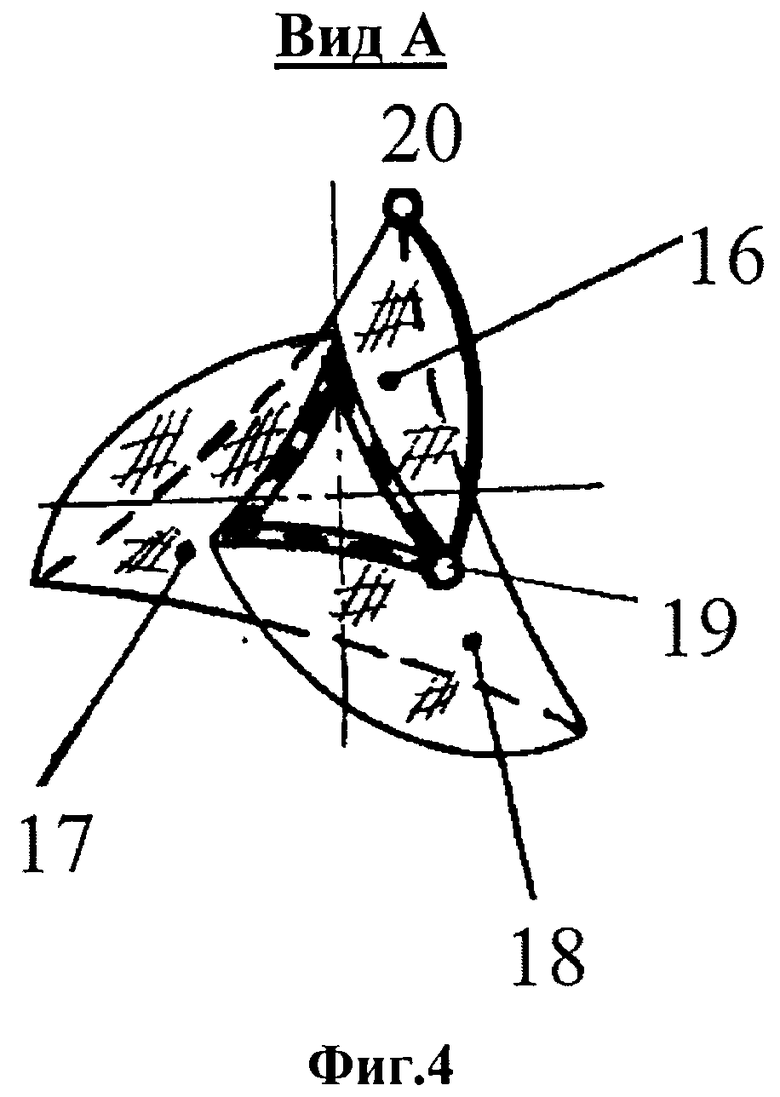

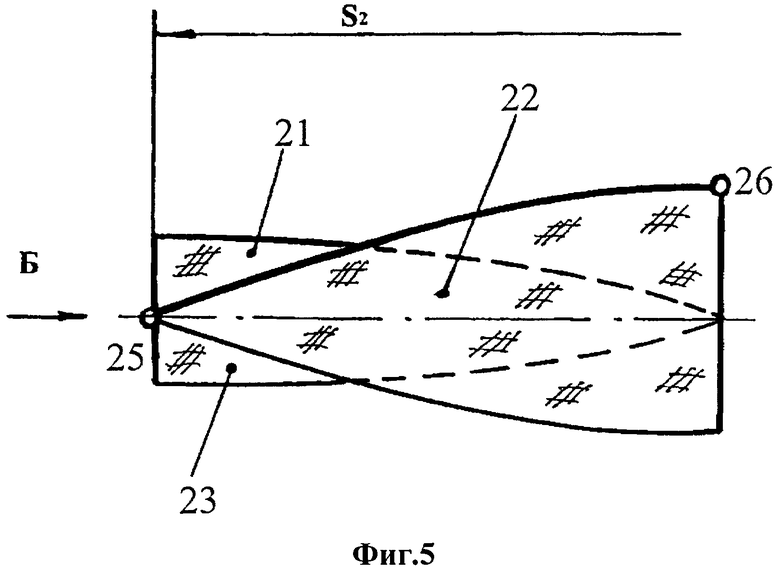

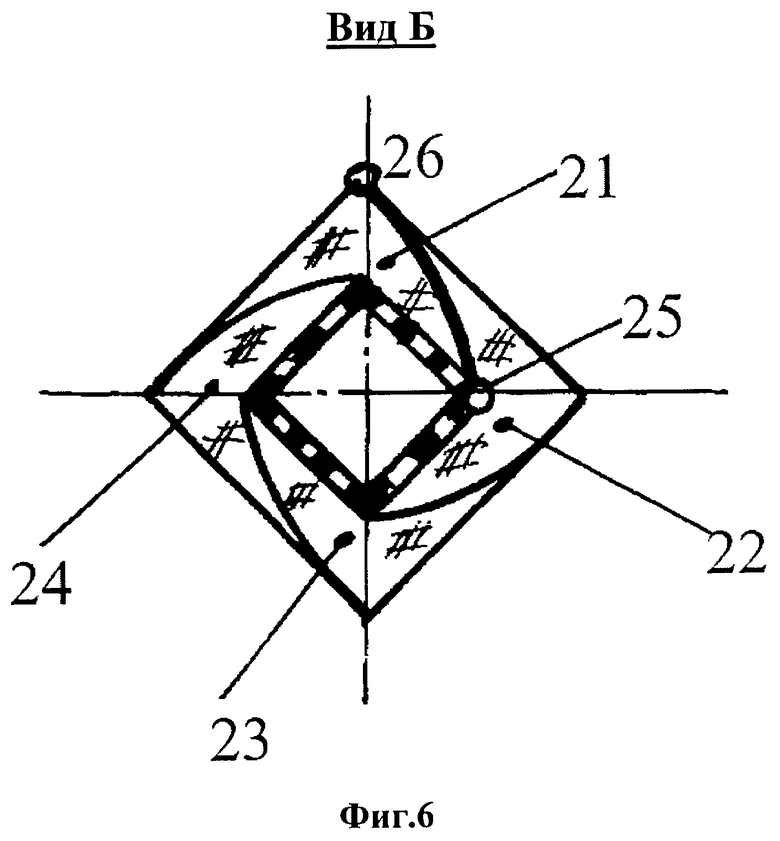

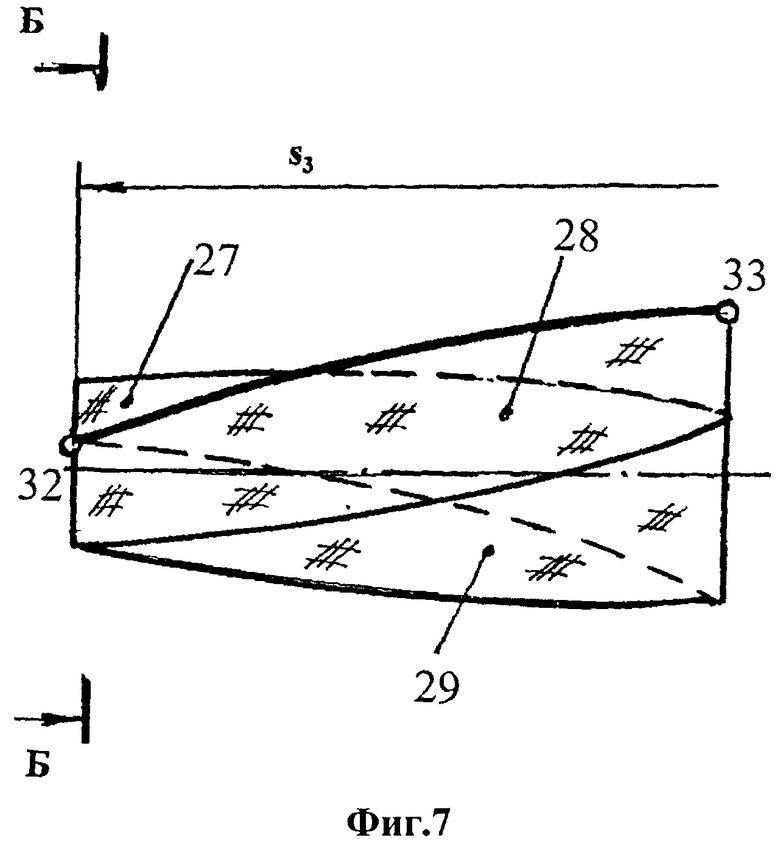

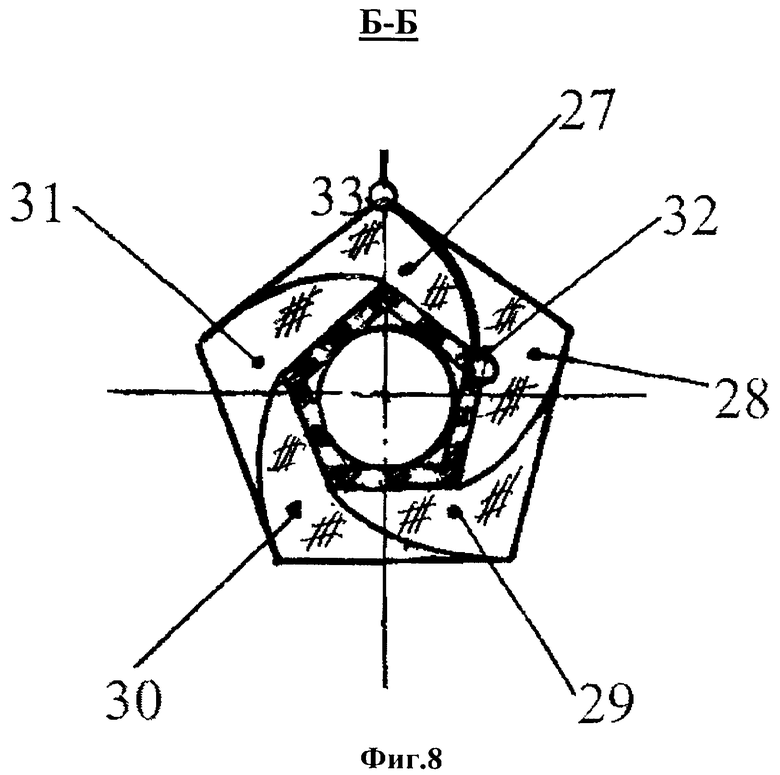

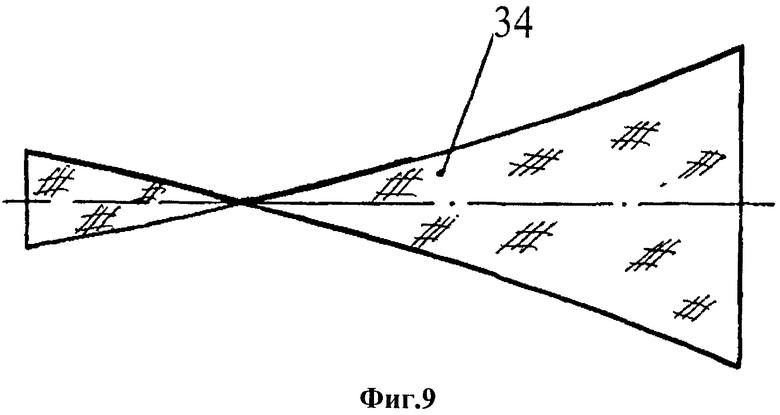

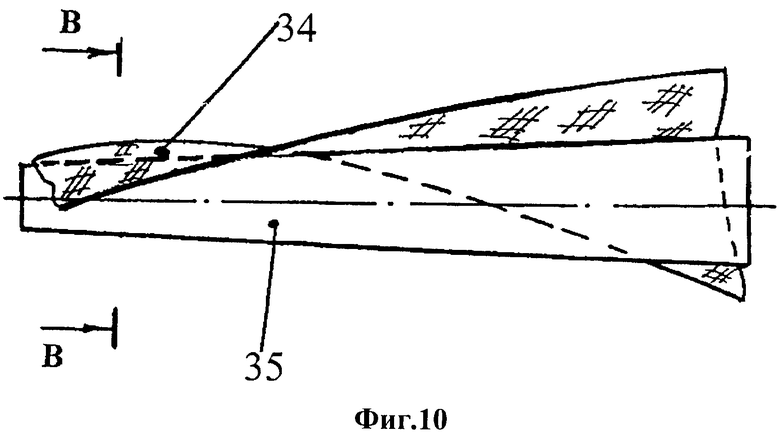

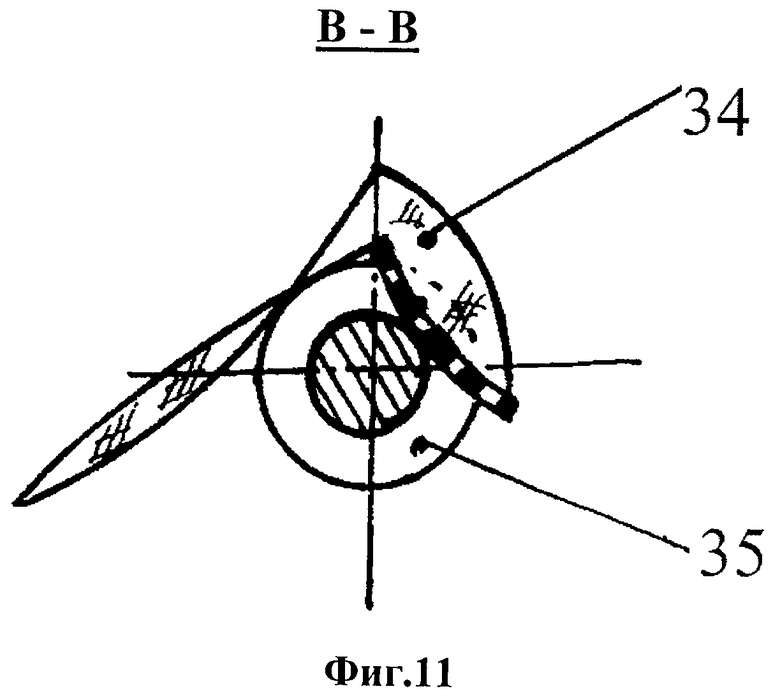

Сущность изобретения поясняется чертежами, где на фиг.1 изображена установка для отделения жидкой фазы из материалов, общий вид; на фиг.2 - сечение А-А на фиг.1; фиг.3 - фильтр, общий вид, смонтированный из трех полос трапециевидной формы; на фиг.4 - вид А на фиг.3; фиг.5 - фильтр, общий вид, смонтированный из четырех полос трапециевидной формы; фиг.6 - вид Б на фиг.5; фиг.7 - фильтр, общий вид, смонтированный из пяти полос трапециевидной формы; фиг.8 - разрез Б-Б на фиг.7; на фиг.9 - трапециевидная полоса после скручивания в продольном направлении относительно собственной продольной оси симметрии; на фиг.10 - трапециевидная полоса после сгиба по винтовой линии в поперечном направлении на конусной оправке; на фиг.11 - разрез В-В на фиг.10.

Установка для отделения жидкой фазы из материалов содержит станину 1, выполненную в виде сварной рамы. На станине закреплен привод, состоящий из электродвигателя 2, цепной передачи 3 и четырех роликовых опор 4, на которые установлены две круговые обечайки 5 и 6, в которых закреплены наружный барабан 7 с коаксиально смонтированным в нем фильтром 8.

Наружный барабан 7 изготовлен в виде цилиндра, внутри которого закреплены винтовые направляющие 9 (винтовые вставки), и снабжен по периметру отверстиями 10 для отвода жидкой фазы из фильтра.

Участок наружного барабана 7 с отверстиями 10 смонтирован в корпусе 11, который в своей нижней части снабжен окном 12 (патрубок для отвода фильтрата). Установка снабжена транспортером 14 для приема твердой фазы материала (патрубок для отвода сгущенной фракции) и имеет емкость 15 для приема жидкой фазы из материалов.

Фильтр 8 (фиг.3, 4), например, выполнен из трех полос 16, 17, 18 трапециевидной формы с разными размерами по ширине, с увеличением их по длине барабана от загрузки к выгрузке, скрученных по винтовой линии в продольном направлении и изогнутых по винтовой линии в поперечном направлении. Полосы 16, 17, 18 после сгиба соединяют друг с другом боковыми сторонами известными методами, например сваркой, с образованием по периметру барабана винтовых линий и внутренних винтовых канавок, с переменным, увеличивающимся по длине барабана 1 шагом S1, одна из которых 19-20 показана на фиг.3, 4 утолщенной линией.

Фильтр 8 (фиг.5, 6), например, выполнен из четырех полос 21, 22, 23, 24 трапециевидной формы с разными размерами по ширине, с увеличением их по длине барабана от загрузки к выгрузке, скрученных по винтовой линии в продольном направлении и изогнутых по винтовой линии в поперечном направлении. Полосы 21, 22, 23, 24 после сгиба соединяют друг с другом боковыми сторонами известными методами, например сваркой, с образованием по периметру барабана винтовых линий и внутренних винтовых канавок, с переменным, увеличивающимся по длине барабана 1 шагом S2, одна из которых 25-26 показана на фиг.5, 6 утолщенной линией.

Фильтр 8 (фиг.7, 8), например, выполнен из пяти полос 27, 28, 29, 30, 31 трапециевидной формы с разными размерами по ширине, с увеличением их по длине барабана от загрузки к выгрузке, скрученных по винтовой линии в продольном направлении и изогнутых по винтовой линии в поперечном направлении. Полосы 27, 28,29, 30, 31 после сгиба соединяют друг с другом боковыми сторонами известными методами, например сваркой, с образованием по периметру барабана винтовых линий и внутренних винтовых канавок, с переменным, увеличивающимся по длине барабана 1 шагом S3, одна из которых 32-33 показана на фиг.7, 8 утолщенной линией.

Каждая из трапециевидных полос 16, 17, 18; 21, 22, 23, 24; 27, 28, 29, 30, 31 скручена в продольном направлении относительно собственной оси симметрии, например, как трапециевидная полоса 34 на фиг.9, у которой зафиксирован в горячем или холодном состоянии один из ее концов и повернут другой конец полосы в заданном направлении. Скрученную таким образом полосу 34 размещают на конической оправке 35 (фиг.10, 11) и изгибают так, чтобы кромки полосы разместились в поперечном направлении по винтовой линии. При этом полоса деформируется и ее либо снимают с оправки, либо фиксируют на ней в деформированном положении. Аналогичным образом деформируют остальные полосы, образующие барабан. Далее три, четыре, пять и более деформированные таким образом полосы соединяют известными методами по боковым винтовым кромкам. Скручивание каждой полосы трапециевидной формы обеспечивает дополнительное искривление поверхности фильтра, благодаря чему увеличивается разность между углами наклона векторов перемещений материалов в соседних участках поверхности фильтра. При этом частицы материалов движутся по сложным траекториям, увеличивая интенсивность смешивания, переориентацию и взаимодействия частиц материалов между собой и со стенками фильтра.

Установка для отделения жидкой фазы из материалов работает следующим образом. Подлежащие обработке материалы поступают через загрузочную воронку 13 в фильтр 8. В фильтре 8 за счет движения потоков материалов по сложным траекториям и под разными углами к оси отверстий перфораций стенок фильтра 8, нестационарного характера движения потоков материала внутри фильтра 8, их интенсивного движения, увеличения частоты и мощности потоков материала друг с другом и со стенками фильтра обеспечивается не только благоприятная гидродинамическая обстановка для эффективного проведения процессов выделения жидкой фазы из материалов, но и интенсифицируется процесс отделения жидкой фазы из материалов.

При вращении фильтра 8 частицы материала захватываются внутренней винтовой поверхностью и в направлении вращения поднимаются вверх и перемещаются в сторону выгрузки. По достижении определенной высоты под действием гравитационных сил и образовавшегося угла естественного откоса и частицы материала движутся навстречу друг к другу под определенными углами и к стенкам вращающегося фильтра 8 и перемещается в сторону выгрузки. Так как криволинейная поверхность фильтра непрерывна, то и непрерывен процесс движения последующей порции материала, которые поднимаются вверх и падают вниз, движутся под разными углами. Поскольку внутренняя поверхность фильтра криволинейна, то в каждой порции материала частицы перемещаются по своему вектору направления в сторону выгрузки, что в значительной степени интенсифицирует процесс отделения жидкой фазы, повышает интенсивность движения компонентов материала, расширяет технологические возможности. Так как из-за криволинейности условно конической поверхности фильтра значительно расширен диапазон изменений результирующих векторов перемещений частиц материала, то каждая частица движется по разным векторам направления, что обеспечивает большую вероятность столкновений в начальный момент отрыва частиц материалов от стенок фильтра, где они обладают определенным запасом кинетической энергии и движутся с большой кинетической энергией, поэтому и обеспечивается интенсификация процесса не только их движения от загрузки к выгрузке, но и отделения жидкой фазы от твердой фазы. Предлагаемая форма и конструкция фильтра позволяет увеличить интенсивность смешивания материалов и продолжительность взаимодействия с перфорированной поверхностью фильтра и обеспечить непрерывность процесса их транспортировки от загрузки к выгрузке, расширить технологические возможности.

Технико-экономическое преимущества возникают за счет расширения диапазона изменений результирующих векторов перемещений частиц компонентов материалов, повышение интенсивности их движения и переориентации, а также скорости перемещений материалов от загрузки к выгрузке, что повышает интенсивность движения, увеличивает энергоемкость взаимодействия частиц материала, повышает производительность и расширяет технологические возможности.

Таким образом, при перемещении материала внутри фильтра 8 жидкая фаза через его перфорированные отверстия выводится в полость наружного барабана 7, где винтовыми направляющими транспортируется к отверстиям 10. Через отверстия 10 жидкая фаза выводится из полости наружного барабана 7 в полость корпуса 11 и через окно 12 поступает в емкость 15. Твердая фаза материалов выводится через выходное отверстие фильтра 8 на транспортер 14.

Технико-экономические преимущества возникают за счет расширения диапазона изменений результирующих векторов перемещений частиц компонентов (жидких и твердых) материалов, повышения интенсивности их смешивания и переориентации, а также скорости перемещений материалов от загрузки к выгрузке, что повышает интенсивность смешивания, увеличивает энергоемкость взаимодействия частиц компонентов материала друг с другом и с перфорированными стенками фильтра, повышает производительность и расширяет технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2013 |

|

RU2535715C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2011 |

|

RU2469768C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2011 |

|

RU2491979C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2011 |

|

RU2487743C2 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2011 |

|

RU2486942C2 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2011 |

|

RU2491980C2 |

| Моечная машина сельскохозяйственного сырья для пищевого производства | 2020 |

|

RU2740406C1 |

| КОНИЧЕСКИЙ ПРОХОДНОЙ ГРОХОТ | 2011 |

|

RU2486018C2 |

| Комбайн для приготовления гранул из навозной массы | 2016 |

|

RU2622258C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЕМЯН ОТ СОРА | 2014 |

|

RU2555725C1 |

Изобретение предназначено для обезвоживания сырья и может найти применение в строительной индустрии, сельском хозяйстве, химической, фармацевтической, комбикормовой и других отраслях промышленности. Установка включает наружный барабан, внутри которого закреплены винтовая вставка и фильтр, входной патрубок, патрубки для отвода фильтрата и сгущенной фракции. Фильтр выполнен из скрученных по винтовой линии в продольном направлении и изогнутых в поперечном направлении по винтовой линии на конической оправке трех и более перфорированных полос трапециевидной формы с разными размерами по ширине, с увеличением их по длине фильтра от загрузки к выгрузке, с образованием винтовых линий и внутренних криволинейных поверхностей и винтовых канавок с переменным увеличивающимся от загрузки к выгрузке шагом. Технический результат: расширение технологических возможностей. 11 ил.

Установка для отделения жидкой фазы из материалов, включающая наружный барабан, внутри которого закреплены винтовая вставка и фильтр, входной патрубок, патрубки для отвода фильтрата и сгущенной фракции, отличающаяся тем, что фильтр выполнен из скрученных по винтовой линии в продольном направлении и изогнутых в поперечном направлении по винтовой линии на конической оправке трех и более перфорированных полос трапециевидной формы с разными размерами по ширине, с увеличением их по длине фильтра от загрузки к выгрузке, с образованием винтовых линий и внутренних криволинейных поверхностей и винтовых канавок с переменным увеличивающимся от загрузки к выгрузке шагом.

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2006 |

|

RU2323030C1 |

| Устройство для обезвоживания осадков сточных вод | 1991 |

|

SU1797950A1 |

| Прибор для измерения нелинейности вольт-амперных характеристик радиодеталей с низким импедансом | 1980 |

|

SU930152A1 |

| JP 2003211198 A, 29.07.2003. | |||

Авторы

Даты

2009-12-10—Публикация

2008-10-13—Подача