Настоящее изобретение относится к пищевой промышленности, и в частности к способу приготовления пищевой дисперсии, содержащей масло и структурирующий агент, в частности к таким дисперсиям, которые содержат масло и структурирующий агент в виде непрерывной фазы и дисперсной фазы. Дисперсная фаза может быть водной жидкостью (в этом случае образуется эмульсия вода в масле) или твердым веществом в виде макрочастиц (в этом случае образуется суспензия). Изобретение относится также к применению измельченного до микронных фракций (микронизированного) порошка жира для стабилизации маслосодержащих дисперсий.

Предшествующий уровень техники

Пищевые дисперсии, содержащие масло и структурирующий агент, хорошо известны. Примерами хорошо известных продуктов, которые состоят в основном из таких пищевых дисперсий, являются эмульсии вода в масле, такие как, например, маргарины и спреды. Эти пищевые дисперсии обычно содержат масляную фазу, которая представляет собой смесь жидкого масла с жиром, который является твердым при обычной температуре окружающей среды (20°С). Этот твердый жир, часто обозначаемый также английским термином hardstock, т.е. твердый, не фракционированный жир, действует как структурирующий агент, и его функция состоит в стабилизации дисперсии. Для маргарина или спреда структурирующий агент в идеальном случае должен обладать следующими свойствами: он должен плавиться или растворяться при температуре ротовой полости, в противном случае продукт приобретает неприятный восковой привкус.

Другие известные дисперсии, содержащие масло и структурирующий агент, раскрываются в ЕР-А-775444 и WO 98/47386. В них дисперсной фазой служит сухое вещество в виде макрочастиц, такое как, например, мука, крахмал, пищевая соль, специи, пряности и др.

В большинстве случаев пищевые дисперсии, содержащие структурирующий агент, приготовляются согласно способам предшествующего уровня техники, которые включают следующие стадии:

1) диспергирование водной фазы и/или твердой фазы в масляной фазе при температуре, при которой масляная фаза, включающая структурирующий агент, является жидкой;

2) образование решетки из кристаллов жира для стабилизации полученной дисперсии и придания продукту некоторой степени прочности;

3) модификация кристаллической решетки для достижения требуемой прочности и придания пластичности.

Эти стадии обычно проводятся в ходе способа с использованием аппарата, который позволяет осуществлять тепловую обработку, охлаждение и механическую обработку ингредиентов, такого как способ сбивания или способ с применением вотатора. Способ сбивания и способ с применением вотатора описываются в Ullmanns Encyclopedia, Fifth Edition, Volume A 16, pages 156-158. С помощью указанных способов можно приготовить отличные дисперсии (спреды), обладающие высокой стабильностью эмульсии и хорошей способностью к плавлению в ротовой полости.

Однако недостатком известных способов является то, что эти способы включают стадию тепловой обработки и стадию охлаждения и поэтому требуют много энергии. В дисперсии, содержащей, например, 4% мас. структурирующего агента, вся масса дисперсии (100% мас.) должна подвергаться тепловой обработке и охлаждению.

Другим недостатком известных способов является то, что выбор жиров, которые могут на практике использоваться в качестве структурирующего агента, довольно ограничен. Если температура плавления структурирующего агента слишком высокая, то его способность к плавлению в ротовой полости будет неудовлетворительной. С другой стороны, если температура плавления слишком низкая, то это негативно сказывается на стабильности эмульсии. Более того, количество насыщенных жирных кислот в структурирующем агенте обычно относительно высокое. Насыщенные жирные кислоты являются известным фактором риска для здоровья сердечно-сосудистой системы.

Еще одним недостатком известных способов является то, что продукт может претерпевать порчу вследствие изменений температуры, вызываемых стадией тепловой обработки и охлаждения, а также то, что нельзя вводить чувствительные к нагреву ингредиенты.

Измельченный в порошок жир хорошо известен из предшествующего уровня техники. Он может быть приготовлен различными способами, известными из уровня техники. Микронизированный жир (т.е. очень тонко измельченный (до микронных фракций) жир) также известен из предшествующего уровня техники. ЕР-В-744992 описывает приготовление микронизированных частиц жира путем растворения газа (диоксид углерода) в жире под давлением и постепенного сброса давления в смеси таким образом, чтобы снизить температуру, ниже температуры отверждения жира, с тем, чтобы образовались микронизированные частицы.

ЕР-А-1238589 описывает способ приготовления пищевого продукта, содержащего эмульсию, согласно которому пищевой продукт в жидком виде контактирует с криогенным газом с целью охлаждения жидкого продукта и быстрого перехода его из жидкого состояния в твердое состояние. Недостатком этого известного способа является то, что вся эмульсия должна подвергаться тепловой обработке при температуре, выше температуры плавления структурирующего агента.

Краткое описание изобретения

Таким образом, целью изобретения является обеспечение способа, который требует меньше энергии для приготовления дисперсии, содержащей структурирующий агент. Другой целью является обеспечение такого способа, который позволяет применять больше видов структурирующего агента, главным образом, больше разновидностей твердого жира. Еще одной целью изобретения является снижение количества насыщенных жирных кислот в твердом жире. Следующей целью изобретения является обеспечение способа приготовления дисперсии, который позволяет вводить чувствительные к нагреву ингредиенты и/или который предупреждает порчу эмульсии.

Одна или более из этих целей достигаются согласно изобретению, которое обеспечивает способ приготовления пищевой дисперсии, содержащей масло и структурирующий агент и одну или более водных фаз и/или твердых фаз, в котором дисперсия приготовляется путем смешивания масла, частиц твердого структурирующего агента и водной фазы и/или твердой фазы, в которой частицы твердого структурирующего агента имеют микропористую структуру субмикронного размера. Предпочтительно, чтобы, по меньшей мере, 50% частиц твердого структурирующего агента присутствовали в альфа-полиморфной форме. Согласно изобретению стадии тепловой обработки и охлаждения ингредиентов эмульсии, которые являются обязательными в способах предшествующего уровня техники, можно опустить или сократить и при этом можно приготовить стабильную дисперсию.

Предпочтительно примерно 50% или более частиц твердого структурирующего агента присутствуют в альфа-полиморфной форме, более предпочтительно - 70% или более частиц твердого структурирующего агента являются альфа-полиморфными, наиболее предпочтительно - 90% или более частиц твердого структурирующего агента являются альфа-полиморфными.

Подробное описание изобретения

Изобретение относится к способу приготовления дисперсии. В контексте описания дисперсия определяется как система, в которой две или более фаз, которые являются нерастворимыми или только слаборастворимыми, распределяются одна в другой.

Дисперсия может быть эмульсией, суспензией или пеной либо их комбинацией; она может быть масляной непрерывной средой, водной непрерывной средой или двойной непрерывной средой. Предпочтительно дисперсия является масляной непрерывной средой, более предпочтительно - эмульсией с масляной непрерывной средой или суспензией с масляной непрерывной средой.

Если в дисперсии согласно изобретению присутствует твердая фаза, то эта твердая фаза предпочтительно состоит из сухого вещества в форме макрочастиц.

Если в дисперсии согласно изобретению присутствует водная фаза, то это предпочтительно дисперсная водная фаза.

Согласно изобретению дисперсия образуется при смешивании масла, частиц твердого структурирующего агента и другой фазы или фаз дисперсии, такой как, например, водной фазы, твердой фазы и/или газовой фазы. Смешивание ингредиентов может осуществляться в любом порядке, т.е. ингредиенты/фазы могут все смешиваться в одну стадию смешивания или альтернативно смешивание может проводиться в более чем одну стадию. Например, масляная фаза может смешиваться с частицами структурирующего агента, а водная фаза может приготовляться отдельно, а позднее смешиваться с масляной фазой.

Согласно изобретению частицы твердого структурирующего агента должны иметь микропористую структуру субмикронного размера. Пример микропористой структуры согласно изобретению показан на фиг.6 и 7 (см. ниже). Субмикронные частицы обычно имеют форму, показанную на фиг.7, и состоят из пластинок субмикронных размеров. Толщина пластинок должна быть субмикронной, предпочтительно толщина составляет в среднем от 0,01 до 0,5 мкм, более предпочтительно - от 0,03 до 0,2 мкм, наиболее предпочтительно - от 0,06 до 0,12 мкм.

Одинаково хорошие результаты были получены и в случае микропористой структуры в форме множества пузырьков, как показано на фиг.10 (см. ниже). В такой микропористой структуре толщина стенок пузырьков должна быть субмикронной, например, в среднем от 0,01 до 0,5 мкм, более предпочтительно - от 0,03 до 0,2 мкм, наиболее предпочтительно - от 0,06 до 0,12 мкм.

Микропористая структура в процессе приготовления дисперсии может разрушаться на субмикронные частицы, например, под действием усилия смесителя. Образующиеся при этом субмикронные частицы формируют структурирующую решетку дисперсии.

Предпочтительно структурирующим агентом является пищевой жир. Пищевые жиры состоят преимущественно из триглицеридов. Обычно пищевые жиры, которые пригодны для использования в качестве структурирующего агента, представляют собой смеси триглицеридов, некоторые из которых имеют температуру плавления выше комнатной температуры или температуры окружающей среды и, следовательно, содержат твердые фракции в форме кристаллов.

Структурирующий агент из твердого жира, обозначаемого также английским термином hardstock или hardstock fat (твердый, не фракционированный жир), служит для структуризации жировой фазы и способствует стабилизации дисперсии.

В придании обычному маргарину полутвердой, пластичной, мажущейся консистенции эта стабилизирующая и структурирующая функциональность играет важную роль. Кристаллы твердого жира образуют решетку, через которую жидкое масло распределяется в структурированной жировой фазе. Капли водной фазы фиксируются в промежутках решетки кристаллов твердого жира. Благодаря этому предупреждается коалесценция капель и отделение более тяжелой водной фазы из жировой фазы.

В большинстве случаев жиры с высоким содержанием HUH-триглицеридов показывают хорошие структурирующие свойства. Н обозначает остатки насыщенных жирных кислот С16-С24, таких как пальмитиновая кислота (С16) или стеариновая кислота (С18), a U обозначает остаток ненасыщенной жирной кислоты С18, такой как олеиновая кислота (С18:1) или линолевая кислота (С18:2). Примерами пригодных в качестве структурирующих агентов пищевых жиров (твердых жиров) являются пальмовое масло, частично гидрогенизированное до температуры плавления 44°С, или переэтерифицированная смесь пальмового масла и жира с высоким содержанием лауриновой кислоты.

Прочими обычными ингредиентами жировой фазы являются эмульгаторы, такие как моноглицериды и лецитин, красители и ароматизаторы.

Структурирующий агент должен добавляться к дисперсии в виде твердых частиц структурирующего агента. Предпочтительно твердые частицы структурирующего агента должны быть в альфа-полиморфной форме.

В контексте описания используется следующая номенклатура полиморфных форм структурирующего агента:

1. α-полиморфная (альфа-полиморфная): форма, которая дает только одну линию с короткими пробелами на картине дифракции рентгеновских лучей вблизи 4,15 ангстрем (Å).

2. β'-полиморфная (бета-прим-полиморфная): форма, которая дает две линии с короткими пробелами вблизи 3,80 Å и 4,20 Å на картине дифракции рентгеновских лучей, а также показывает дублет в 720 см-1 в инфракрасном поглощающем спектре.

3. β-полиморфная (бета-полиморфная): форма, которая не удовлетворяет критериям 1 или 2.

Объяснение полиморфизма и вышеприведенное определение см. Gunstone, F.D.; Harwood, J.L.; Padley, F.B. The Lipid Handbook (Справочник по липидам), second edition, Chapman and Hall, page 405.

Частицы твердого структурирующего агента предпочтительно имеют средний размер (D3,2) 60 мкм или менее, более предпочтительно частицы твердого структурирующего агента имеют средний размер 30 мкм или менее. Средний размер частиц (D3,2) определяется как указано в примерах.

Предпочтительно частицы твердого структурирующего агента получают с использованием процесса микронизации. Согласно процессу микронизации частицы твердого структурирующего агента получают путем приготовления гомогенной смеси из структурирующего агента и сжиженного газа или сверхкритического газа при давлении от 5 до 40 МПа и объемного расширения смеси пропусканием ее через отверстие в условиях, обеспечивающих такую распылительную струю, в которой происходит отвердевание и микронизация структурирующего агента. Сжиженный газ или сверхкритический газ может представлять собой любой газ, пригодный для использования в производстве пищевых продуктов, например, диоксид углерода, пропан, этан, ксенон или другие благородные газы. Предпочтительными являются диоксид углерода и пропан. Наиболее предпочтительным является диоксид углерода. К преимуществам диоксида углерода относится то, что он имеет умеренную (31°С) критическую температуру, не является горючим, не токсичен, не загрязняет окружающую среду и может быть получен в существующих промышленных процессах без усугубления парникового эффекта. Он довольно хорошо смешивается с маслом и легко улавливается, благодаря своей летучести, в условиях окружающей среды. И, наконец, жидкий СО2 - второй после воды наиболее дешевый растворитель.

Температура смеси структурирующего агента и сжиженного газа или сверхкритического газа предпочтительно поддерживается такой, чтобы смесь получилась гомогенной. Преимущественно температура смеси структурирующего агента и сжиженного газа или сверхкритического газа ниже скользящей температуры плавления структурирующего агента при атмосферном давлении и выше температуры, при которой происходит разделение смеси на фазы. При таких условиях могут быть получены наименьшие микронизированные частицы.

Давление и температура смеси структурирующего агента и сжиженного газа или сверхкритического газа предпочтительно поддерживаются такими, чтобы в структурирующем агенте могло раствориться большое количество газа. Растворенное количество можно определить по фазовой диаграмме смеси структурирующего агента со сжиженным или сверхкритическим газом. При повышенных давлениях, равно как и при пониженных температурах, в структурирующем агенте будет растворяться больше газа.

Предпочтительно температура и давление выбираются такими, чтобы 10% мас. или более, более предпочтительно - 20% мас. или более, наиболее предпочтительно - 30% мас. или более газа растворялось в жидкой фазе. Смесь структурирующего агента и сжиженного или сверхкритического газа может содержать дополнительные вещества, такие как, например, масло. Авторами настоящей заявки установлено, что добавление масла позволяет уменьшить спекание микронизированных частиц структурирующего агента.

Быстрый сброс давления смеси, содержащей структурирующий агент и сжиженный или сверхкритический газ, осуществляется путем пропускания ее через небольшое отверстие или сопло с разрушением смеси на мелкие капли. Разрушение смеси на капли можно облегчить, например, с помощью вставок в сопло перед отверстием для создания вихревого потока или путем пропускания высокоскоростного потока газа вблизи отверстия.

Сброс давления смеси производится до достижения объема, в котором давление выше, равно или ниже атмосферного давления.

Авторами настоящей заявки установлено, что спекание, агломерация и слипание микронизированных частиц структурирующего агента ведет к ухудшению способности частиц структурировать дисперсию.

Во избежание спекания, агломерации и/или слипания микронизированных частиц предпочтительно используется струя газа в дополнение к потоку распылительной струи. Применение дополнительной газовой струи наиболее эффективно при таком ее позиционировании, которое позволяет сократить или предупредить рециркуляцию материала, объемно расширяемого через отверстие. Особенно предпочтительным является такое положение, в котором поток газовой струи направлен преимущественно по касательной к направлению потока распылительной струи. Наиболее предпочтительным является вариант, в котором входное отверстие для газовой струи располагается за выходным отверстием сопла, см. фиг.2. Фиг.2 показывает, что размещение входного отверстия для дополнительного газа (1) за выходным отверстием сопла (2) создает газовый поток (3), направленный по касательной к потоку распылительной струи (4).

Для дальнейшего предупреждения агломерации и слипания распылительная струя предпочтительно распыляется в камеру сбора, и поток газа с температурой, ниже скользящей температуры плавления структурирующего агента, также подается в камеру сбора.

Предпочтительно пищевая дисперсия согласно изобретению является водо- и маслосодержащей эмульсией, не обязательно включающей твердую фазу. Эмульсии предпочтительно имеют непрерывную масляную среду. Примерами соответствующих эмульсий являются столовые спреды, подливы, супы, соусы, шортенинги, кулинарные масла, масла для жарки, взбитые сливки и майонезы.

В контексте описания стабильная дисперсия определяется как дисперсия, которая показывает уровень отделения масла менее 5% спустя 15 недель хранения при 15°С, измеряемый согласно методу, описанному в примерах.

Следующей предпочтительной пищевой дисперсией согласно изобретению является дисперсия твердого вещества, предпочтительно сухого вещества в форме макрочастиц, диспергированного в непрерывной фазе масла и структурирующего агента. Предпочтительным материалом для сухого вещества в форме макрочастиц является один или более таких материалов, как мука, крахмал, пищевая соль, пряности (например, сушеные кухонные травы), специи и их смеси. В таких дисперсиях количество твердого вещества предпочтительно составляет от 30 до 75% мас., более предпочтительно - от 40 до 65% мас. в пересчете на общую массу дисперсии.

Количество структурирующего агента должно быть таким, чтобы возможно было получить пригодную для данной цели стабильную дисперсию. Если структурирующим агентом является микронизированный жир, то его количество предпочтительно составляет от 1 до 20% мас., более предпочтительно - от 4 до 12% мас. в пересчете на общую массу дисперсии.

Описание чертежей

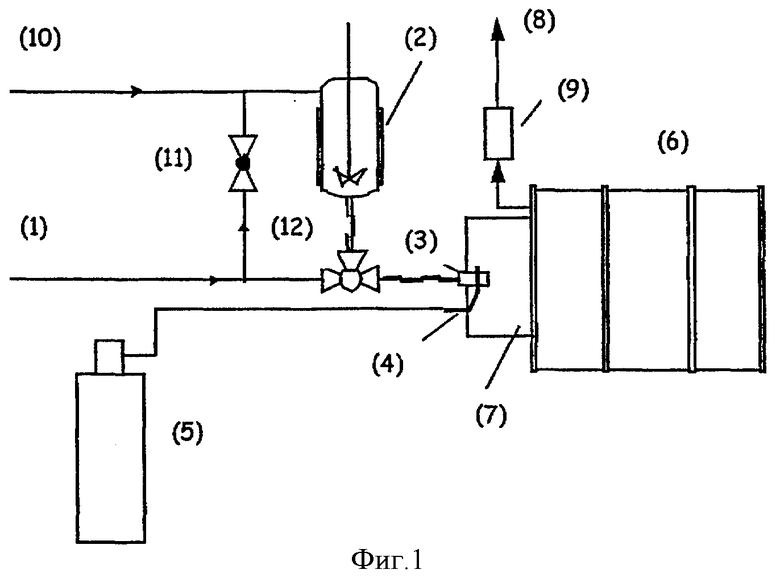

Фиг.1. Схематическое изображение аппарата для микронизации, используемого в примерах.

Фиг.2. Схематическое изображение конфигурации сопла с отверстием для подачи газа, позволяющей создавать направленный по касательной поток газа.

Фиг.3. Полученная с помощью сканирующего электронного микроскопа (SEM) фотография микронизированного порошка жира, полученного в примере 1 (увеличение в 250 раз).

Фиг.4. SEM-фотография микронизированного порошка жира, полученного в сравнительном примере А (увеличение в 250 раз).

Фиг.5. SEM-фотография микронизированного порошка жира, полученного в сравнительном примере В (увеличение в 250 раз).

Фиг.6. SEM-фотография микронизированного порошка жира, полученного в примере 1 (увеличение в 1000 раз).

Фиг.7. Увеличенная SEM-фотография микронизированного порошка жира примера 1.

Фиг.8. Увеличенная SEM-фотография микронизированного порошка жира примера 8.

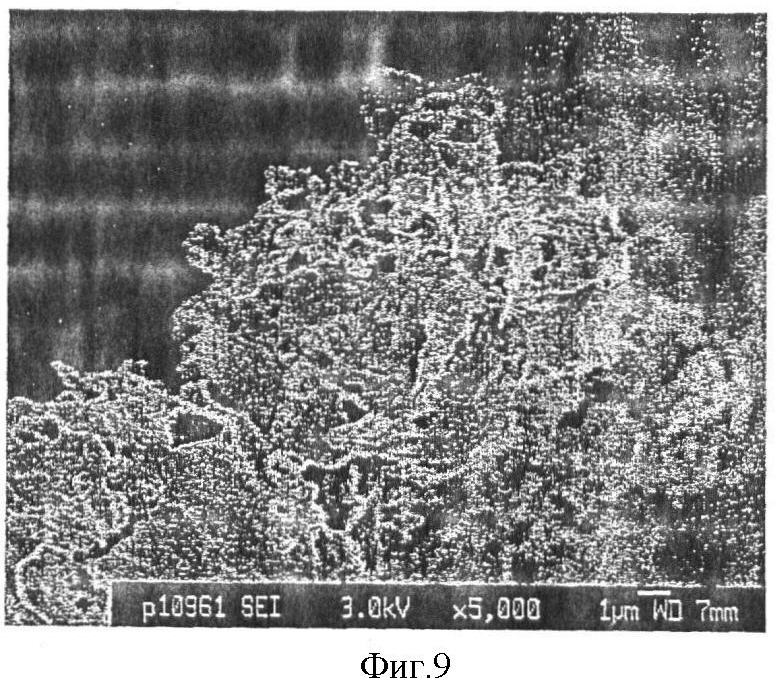

Фиг.9. Увеличенная SEM-фотография микронизированного порошка жира примера 9.

Фиг.10. Увеличенная SEM-фотография микронизированного порошка жира примера 10.

Сведения, подтверждающие возможность осуществления изобретения

Общие методы

Метод определения скользящей температуры плавления

Скользящую температуру плавления структурирующего агента определяли в соответствии с F.Gunstone et al. The Lipid Handbook, second edition. Chapman and Hall, 1995, page 321, Point 6.2.3, Slip point.

Метод определения D3,2 микронизированных частиц жира в распределении частиц по размерам

Для измерения среднего размера частиц (D3,2) использовали метод рассеяния лазерного излучения под малым углом (LALLS, Helos Sympatic). Частицы жира суспендировали в воде в кювете в спокойном потоке с коэффициентом затемнения 10-20%. Дифракционную картину измеряли при 632,8 нм с главным фокусом линзы 100 мм и диапазоном измерения от 0,5 до 175 мкм. Расчеты основаны на теории Фраунгофера.

Полное описание принципа LALLS дается в ISO 13320-1.

Метод измерения D3,3 капель воды в распределении капель по размерам в эмульсии

Размер капель воды измеряли с помощью хорошо известного метода измерения ядерного магнитного резонанса (NMR) низкого разрешения со ссылкой на Van den Enden, J.C., Waddington, D., van Aalst, H., van Kralingen, C.G., and Packer, K.J., Journal of Colloid and Interface Science 140 (1990), p.105.

Метод определения уровня отделения масла

Уровень отделения масла определяли путем измерения высоты слоя свободного масла, который появляется на верхней поверхности продукта. Указанный слой свободного масла рассматривается как порок продукта. Для измерения отделения масла продукт выливали в отградуированный на 50 мл стеклянный цилиндр. Высота наполнения цилиндра составила 185 мм. Наполненный цилиндр хранили в камере при постоянной температуре (15°С). Измерение высоты проводили каждую неделю путем измерения высоты отделившегося слоя масла в мм с помощью линейки. Уровень отделения масла выражается как высота отделившегося слоя масла, деленная на первоначальную высоту заполнения цилиндра, в %. Следует избегать встряхивания цилиндра.

Метод определения текучести

Текучесть текучих композиций согласно изобретению измеряли в соответствии со стандартной методикой Боствика (Bostwick). Оборудование для измерения по Боствику состоит из резервуара на 125 мл, снабженного выходным отверстием ближе к донной части горизонтально расположенной прямоугольной ванночки, закрываемого вертикальной перегородкой. Дно ванночки снабжено измерительной шкалой на 25 см, идущей от наружного отверстия резервуара. Как только установка и образец достигнут температуры 15°С, резервуар наполняется наполовину 62,5 мл образца после предварительного встряхивания образца десять раз вверх-вниз. При открытом отверстии образец начинает вытекать из резервуара и размазывается по дну ванночки. Спустя 15 секунд измеряли длину пути потока. Полученная величина, выражаемая в см/15 секунд, и есть число Боствика, которое служит критерием текучести.

Пример 1

Микронизация жира

Была сконструирована установка для растворения диоксида углерода в расплаве и объемного расширения смеси пропусканием ее через сопло до атмосферного давления. Микронизированный продукт собирали в барабане (6) на 250 литров. Установка схематически показана на фиг.1.

Автоклав

Оборудование состояло из 1-литрового автоклава (2), оборудованного механической мешалкой (6-лопастная турбинная мешалка), водяной рубашкой для нагревания и термометра сопротивления Pt-100. Внутренний диаметр автоклава составлял 76 мм. Автоклав снабжен соединительными креплениями сверху и снизу.

Система труб

Донное соединительное крепление резервуара использовали для создания в системе высокого давления за счет подачи диоксида углерода или для подведения смеси к соплу. 3-ходовой вентиль (12) служил для переключения либо в положение подачи CO2, либо в положение подачи в сопло (3). Для выгрузки смеси из резервуара в верхнюю часть автоклава подавали CO2 через клапан (11). Длина трубы между донным соединительным креплением и соплом (3) составляла около 30 см. Все трубы имели наружный диаметр 1/4 дюйма (6,35 мм) (внутренний диаметр составлял примерно 1/8 дюйма = 3,175 мм) и были оборудованы электрической следящей системой. Дополнительный газ (N2 или Не) может подаваться через (10) для поддержания постоянного давления внутри автоклава в процессе объемного расширения через сопло.

Сопло

Сопло (3) может быть сконструировано с различными диаметрами отверстия (открытый выход) и внутренними каналами (конструкция подачи в отверстие). В настоящей работе использовали сопла с отверстием 0,34 мм и стандартным каналом. Сопло нагревали с помощью электрической следящей системы и контролировали его температуру термопарой Pt-100.

Сбор

Сопло было смонтировано на трубе из плексигласа (7) диаметром 30 см и длиной 20 см, что позволяло проводить наблюдение за струей в процессе объемного расширения. Эта прозрачная труба из плексигласа (7) с соплом (3) была смонтирована сверху барабана для масла (6) (250 литров) с удаляемой крышкой, служившего в качестве камеры для сбора. Крышка барабана имела выходное отверстие (8) для удаления расширенного СО2. Сепаратор (9) удерживал твердые частицы в камере для сбора. Струю дополнительного газа (СО2) можно подавать через сопло (4), соединенное с линией подачи газа (бутыль с CO2) (5).

Загрузка

Оборудование нагревали до требуемой температуры. Примерно 300 граммов жира (RP70 - рапсовое масло, отвержденное до скользящей температуры плавления 70°С) полностью расплавляли, нагревали до температуры, на 20 градусов выше температуры плавления масла, и загружали в автоклав.

Равновесие

В автоклаве в течение примерно 10 минут создавали высокое давление через донное соединительное крепление. В процессе создания высокого давления подача СО2 в верхнюю часть автоклава не производилась. По достижении конечного давления верхний клапан открывался, а 3-ходовой вентиль закрывался. Расплав выдерживали для абсорбции CO2 и достижения равновесия в течение 30 минут в условиях перемешивания смеси и подачи дополнительного CO2. Уравновешивающее давление в автоклаве составляло 15 МПа, температура в автоклаве - 60°С.

Объемное расширение

Для объемного расширения расплава мешалку отключали и включали подачу дополнительного газа в камеру для сбора. Затем 3-ходовой вентиль переключали в положение подачи смеси в сопло. В процессе объемного расширения смеси в примере 1 давление в автоклаве поддерживалось за счет подачи CO2. В примерах 2 и 3 давление в автоклаве повышалось и поддерживалось на уровне 15 МПа за счет подачи Не в верхнюю часть резервуара после начального установления равновесия подачей CO2.

Получали микронизированный порошок жира, который был очень тонким и сухим твердым. Порошок был на 100% альфа-полиморфным. На дифрактограмме рентгеновских лучей пики β'- и β-полиморфных форм полностью отсутствовали. Микронизированный порошок жира хранили при 5°С. При хранении при 5°С микронизированный порошок жира оставался на 100% альфа-полиморфным в течение более одного месяца. Параметры микронизации приводятся в таблице 2.

Приготовление пищевой эмульсии вода в масле

Приготовляли текучий маргарин, состав которого показан в таблице 1.

Состав текучего маргарина

Состав доводили до 100% добавлением воды.

RP 70: рапсовое масло, отвержденное до скользящей температуры плавления 70°С.

1): лецитин представлял собой гидролизованный соевый лецитин (Bolec MT), полученный от UMZ (Unimills Zwijndrecht, Netherlands).

2): растворимая в спирте фракция от фракционирования нативного соевого лецитина спиртом - Cetinol от UMZ.

Водную фазу готовили путем добавления пищевой соли к дистиллированной воде, регулирования рН дистиллированной воды с 7,7 до 4,0 с использованием 5% мас. лимонной кислоты и нагревания в течение 5 минут на водяной бане 60°С для растворения твердых частиц. Масляную фазу готовили путем растворения ингредиентов эмульгатора и β-каротина в общем количестве подсолнечного масла при 15°С. Затем к масляной фазе с помощью шпателя осторожно добавляли микронизированный порошок жира и вымешивали масляную фазу в течение 6 минут в мешалке Turrax при 22000 об/мин (rpm). После этого к масляной фазе добавляли водную фазу и общую смесь вымешивали в течение 5 минут в мешалке Turrax при 23500 об/мин на водяной бане при температуре 15°С.

Температура смеси в Turrax повышалась вследствие рассеяния вязкости. Однако в ходе всего эксперимента температура поддерживалась на уровне ниже 20°С. Мешалка Turrax (тип Т50) была поставлена фирмой Janke & Kunkel IKA Labortechnik. Конструкция указанного типа Тurrах позволяет минимизировать вкрапления воздуха.

Эмульсию частично наливали в стеклянный цилиндр, а частично в кружку на 100 мл с завинчивающейся крышкой, и оба контейнера хранили в камере при 15°С.

Результаты

Приготовленные эмульсии тестировали в соответствии с описанными выше методами контроля; результаты тестов приводятся в таблице 3. SEM-фотография микронизированного порошка жира примера 1 с увеличением в 250 раз дается на фиг.3, с увеличением в 1000 раз - на фиг.6, с увеличением в 2000 раз - на фиг.7.

Сравнительный эксперимент А

Сравнительный эксперимент А проводили аналогично примеру 1, однако стадия микронизации жира была модифицирована таким образом, что уравновешивающее давление в автоклаве составляло 5 МПа вместо 15 МПа. Перед сбросом давления и в ходе этого процесса, осуществляемого путем пропускания смеси через сопло, давление смеси в автоклаве доводили до 15 МПа за счет подачи гелия.

Результаты представлены в таблице 3. SEM-фотография микронизированного порошка жира представлена на фиг.4.

Сравнительный эксперимент В

Сравнительный эксперимент В проводили аналогично примеру 1, однако стадия микронизации жира была модифицирована таким образом, что уравновешивающее давление в автоклаве составляло 10 МПа вместо 15 МПа. Перед сбросом давления и в ходе этого процесса, осуществляемого путем пропускания смеси через сопло, давление смеси в автоклаве доводили до 15 МПа за счет подачи гелия.

Результаты представлены в таблице 3. SEM-фотография микронизированного порошка жира представлена на фиг.5.

Все порошки примера 1 и сравнительных примеров А и В показали присутствие 100% альфа-полиморфного материала. Микронизированный порошок согласно примеру 1 имел малый размер частиц (см. таблицу 2) и микропористую структуру субмикронного размера, показанную на фиг.6. В противоположность этому порошки сравнительных экспериментов А и В имели более крупный размер частиц и структуру, в которой не наблюдалось частиц субмикронного размера.

Параметры микронизации в примере 1 и сравнительных экспериментах А и В

Отделение масла (%) из эмульсий примера 1 и сравнительных экспериментов А и В как функция времени хранения при 15°С

Результаты показывают, что эмульсия согласно примеру 1 показывает очень низкий уровень отделения масла, в то время как эмульсии сравнительных экспериментов А и В показывают высокий уровень отделения масла, и, следовательно, эти эмульсии не являются стабильными.

Примеры 2-4

Пример 1 повторяли, но теперь вместо жира микронизации подвергали смесь жира с подсолнечным маслом. Состав смеси жира с маслом показан в таблице 4. Для приготовления эмульсии скорость вращения Turrax составляла 8000 об/мин, а время перемешивания - 4 минуты.

Параметры микронизации и свойства эмульсий в примерах 2-4

Все микронизированные продукты примеров 2-4 показали присутствие альфа-полиморфного материала в количестве 100% и содержали частицы субмикронного размера. '-' означает "не определено".

Отделение масла (%) из эмульсий примеров 2-4 как функция времени хранения при 15°С

Примеры 2-4 показывают, что добавление масла к структурирующему агенту перед микронизацией приводит к уменьшению отделения масла из эмульсии, приготовленной с использованием микронизированного структурирующего агента (см. табл.5). Микронизированные смеси имеют различный внешний вид в зависимости от количества добавленного масла.

Пример 5

Микронизированный жир получали согласно примеру 1, используя для микронизации в качестве жира рапсовое масло, отвержденное до скользящей температуры плавления 68°С.

Дисперсию твердого вещества в жировой фазе готовили путем предварительного приготовления смеси из 4,6 частей (все части приводятся в мас.ч.) микронизированного жира в 4,6 частях подсолнечного масла и перемешивания смеси в течение 3 минут примерно при 18°С в условиях вакуума. Полученную смесь добавляли к 49 частям подсолнечного масла и перемешивали под вакуумом примерно при 18°С в течение 1 минуты.

К этой смеси добавляли 41,2 части муки и 0,6 частей хлопьев петрушки (сушеной) и полученную смесь перемешивали под вакуумом примерно при 18°С в течение 1 минуты 30 секунд. Готовая дисперсия была стабильной в течение более одного месяца при комнатной температуре без значительного отделения масла.

Пример 6

Готовили дисперсию следующего состава (% мас. в пересчете на готовый продукт):

Продукт готовили путем смешивания всех ингредиентов при комнатной температуре с использованием смесительного оборудования Ultraturrax. Продукт не показывал признаки отделения масла в течение одного месяца.

Пример 7

Дисперсию готовили способом, аналогичным описанному в примере 6, однако с использованием 47,5% мас. подсолнечного масла и 2,5% мас. микронизированного жира, приготовленного в примере 1. Схема обработки была такой же. При хранении при 5°С в течение одного месяца продукт показал минимальное отделение масла.

Примеры 8-10

Пример 1 повторяли, однако вместо RP70 микронизации подвергали SF69 (подсолнечное масло, отвержденное до скользящей температуры плавления 69°С), которое использовали в качестве твердого жира для приготовления эмульсии.

Для изучения того, как влияет Та (температура равновесия в автоклаве) на морфологию порошка после микронизации, проводили три различных эксперимента при Та=Tm-10°С (пример 8), Та=Tm-5°С (пример 9) и Та=Tm (пример 10), соответственно, и Р=180 бар, где Tm - температура плавления твердого жира (69°С для SF69 в этих примерах).

Дифракция рентгеновских лучей показала, что все микронизированные порошки являются α-полиморфной формой. SEM-анализ практически не выявил различий в морфологии порошков в пределах выбранного диапазона температур, хотя в случае Tm - 10°С (59°С) и Tm - 5°С (64°С) морфология, как оказалось, была несколько более хрупкой, чем в случае Tm (69°С).

Модельные эмульсии

Модельные эмульсии готовили в стандартных условиях и хранили при 15 и 25°С. В таблице 6 представлены суммарные данные по измеренному уровню отделения масла (О.Е.) и числу Боствика (BW) как функции времени хранения.

Результаты примеров 8-10: отделение масла (О.Е. [%]) и число Боствика (BW [см]) как функция времени и температуры хранения

Результаты показывают, что при Tm 59 и 64°С достигались хорошие показатели О.Е. и BW спустя 9 недель хранения. При Tm=69°С отделение масла при 25°С было менее приемлемым.

Увеличенные SEM-фотографии (увеличение в 5000 раз) микронизированных порошков примеров 8, 9 и 10 представлены на фиг.8, 9 и 10 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИЩЕВАЯ ДИСПЕРСИЯ ЛЕГКО НАМАЗЫВАЮЩЕЙСЯ КОНСИСТЕНЦИИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2377782C2 |

| ПИЩЕВАЯ ДИСПЕРСИЯ ЛЕГКО НАМАЗЫВАЮЩЕЙСЯ КОНСИСТЕНЦИИ (ВАРИАНТЫ), СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И НИЗКОЖИРНЫЙ ЭМУЛЬСИОННЫЙ СПРЕД | 2006 |

|

RU2384071C2 |

| ЖИРОВЫЕ ГРАНУЛЫ, СОДЕРЖАЩИЕ СТЕРИН, И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОЙ ДИСПЕРСИИ С ИХ УЧАСТИЕМ | 2006 |

|

RU2379905C2 |

| ЖИРОВЫЕ ГРАНУЛЫ И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОЙ ДИСПЕРСИИ С ИХ УЧАСТИЕМ | 2006 |

|

RU2379906C2 |

| КОНДИТЕРСКОЕ ИЗДЕЛИЕ С НИЗКИМ СОДЕРЖАНИЕМ ЖИРА, ПРЕДСТАВЛЯЮЩЕЕ СОБОЙ ЭМУЛЬСИЮ ВОДА-В-МАСЛЕ | 2006 |

|

RU2438340C2 |

| ОСНОВА СТАБИЛЬНОГО ПРИ ВЫПЕКАНИИ КРЕМООБРАЗНОГО ПИЩЕВОГО НАПОЛНИТЕЛЯ | 2010 |

|

RU2533899C2 |

| ЗАМОРОЖЕННЫЙ АЭРИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ, СОДЕРЖАЩИЙ ПОВЕРХНОСТНО-АКТИВНЫЕ ВОЛОКНА | 2007 |

|

RU2448474C2 |

| МИКРОНИЗИРОВАННЫЙ КРАХМАЛ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2625483C2 |

| МИКРОНИЗАЦИЯ ПОЛИОЛОВ | 2008 |

|

RU2479587C2 |

| ЭМУЛЬСИЯ ВОДА-В-МАСЛЕ С ПОНИЖЕННОЙ СПОСОБНОСТЬЮ К РАЗБРЫЗГИВАНИЮ | 2004 |

|

RU2353096C2 |

Изобретение относится к масложировой промышленности. Способ приготовления пищевой дисперсии, содержащей масло, структурирующий агент и одну или более водных фаз и/или твердых фаз, согласно которому дисперсия образуется при смешивании масла, частиц твердого структурирующего агента и водной фазы и/или твердой фазы, где структурирующий агент является пищевым жиром, и частицы твердого структурирующего агента имеют микропористую структуру из частиц субмикронного размера. Полученный структурирующий агент применяют для стабилизации пищевой дисперсии. Изобретение позволяет получить стабильные продукты без добавления эмульгатора и загустителя. 2 н. и 18 з.п. ф-лы, 6 табл., 10 ил.

1. Способ приготовления пищевой дисперсии, содержащей масло, структурирующий агент и одну или более водных фаз и/или твердых фаз, согласно которому дисперсия образуется при смешивании масла, частиц твердого структурирующего агента и водной фазы и/или твердой фазы, где структурирующий агент является пищевым жиром, и частицы твердого структурирующего агента имеют микропористую структуру из частиц субмикронного размера.

2. Способ по п.1, согласно которому частицы твердого структурирующего агента являются, по меньшей мере, на 50% альфа-полиморфными.

3. Способ по п.1, согласно которому пищевая дисперсия является водо- и маслосодержащей эмульсией, не обязательно включающей твердую фазу.

4. Способ по п.1, согласно которому частицы твердого структурирующего агента имеют средний диаметр D3,2 60 мкм или менее.

5. Способ по п.1, согласно которому частицы твердого структурирующего агента имеют средний диаметр D3,2 30 мкм или менее.

6. Способ по п.1, согласно которому частицы твердого структурирующего агента получают с использованием процесса микронизации.

7. Способ по п.1, согласно которому частицы твердого структурирующего агента получают путем приготовления гомогенной смеси структурирующего агента и сжиженного газа или сверхкритического газа при давлении от 5 до 40 МПа и объемного расширения смеси пропусканием ее через отверстие в таких условиях, которые обеспечивают получение распылительной струи, в которой структурирующий агент отверждается и микронизируется.

8. Способ по п.7, согласно которому гомогенизированная смесь содержит масло.

9. Способ по п.8, согласно которому гомогенизированная смесь содержит от 10 до 90 мас.% масла в пересчете на общую массу масла и структурирующего агента.

10. Способ по п.7, согласно которому температура смеси структурирующего агента и сжиженного газа или сверхкритического газа является такой, какая благоприятствует образованию гомогенной смеси.

11. Способ по п.10, согласно которому температура смеси структурирующего агента и сжиженного газа или сверхкритического газа ниже скользящей температуры плавления структурирующего агента при атмосферном давлении и выше температуры, при которой происходит разделение смеси на фазы.

12. Способ по п.7, согласно которому струя газа применяется в дополнение к распылительной струе.

13. Способ по п.12, согласно которому струя газа позиционируется таким образом, что рециркуляция материала, подвергаемого объемному расширению путем пропускания его через отверстие, сокращается или предупреждается.

14. Способ по п.4, согласно которому поток газа в газовой струе направлен по касательной к направлению потока распылительной струи.

15. Способ по любому из пп.7-14, согласно которому распылительная струя распыляется в камеру для сбора, а поток газа, имеющий температуру ниже скользящей температуры плавления структурирующего агента, подается в камеру для сбора.

16. Применение частиц твердого структурирующего агента для стабилизации пищевой дисперсии, содержащей масло, согласно которому структурирующий агент является пищевым жиром, и частицы твердого структурирующего агент имеют микропористую структуру из частиц субмикронного размера.

17. Применение по п.16, согласно которому пищевая дисперсия, содержащая масло, является водо- и маслосодержащей эмульсией, не обязательно включающей твердую фазу.

18. Применение по п.16, согласно которому пищевая дисперсия является дисперсией 30-75 мас.% твердого вещества в масле.

19. Применение по п.18, согласно которому твердое вещество содержит сухое вещество в форме макрочастиц.

20. Применение по п.19, согласно которому сухое вещество в форме макрочастиц содержит один или более ингредиентов из муки, крахмала, пищевой соли, сушеных пряностей, специй и их смесей.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4889740 A, 26.12.1989 | |||

| ВОДНАЯ ДИСПЕРСИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПИЩЕВОЙ ЗАМЕНИТЕЛЬ ЖИРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2107441C1 |

Авторы

Даты

2010-01-10—Публикация

2004-06-16—Подача