Изобретение относится к пищевой промышленности, где используют лучистый нагрев в технологических процессах, а также может быть использовано при управлении процессом для тепловой обработки плоских изделий и насыпных слоев.

Известен способ определения плотности лучистого потока, заключающийся в том, что берут металлическую пластину квадратного сечения, на поверхности которой с одной стороны равномерно наносят слой черни, с другой стороны в центре поверхности припаивают термопару. Устанавливают пластину перпендикулярно падающему лучистому потоку таким образом, что припаянная термопара находится под металлической пластиной. Металлическая пластина, покрытая слоем черни, поглощает падающий лучистый поток, нагревается до температуры, при которой мощность, рассеиваемая излучением, теплопроводностью и конвекцией, будет равна поглощенной мощности. Таким образом, выходная величина измеряемой температуры пропорциональна интегральной мощности лучистого потока, падающего на лучевоспринимающую поверхность металлической пластины, в результате чего определяется плотность лучистого потока. (А.С.Гинзбург «Инфракрасная техника в пищевой промышленности», М.: Пищевая промышленность, 1966 г., с.122).

Недостатком способа является то, что измерения осуществляются косвенным методом, и измерения температурного поля на облучаемой поверхности не могут дать полного представления об интенсивности (плотности) падающего лучистого потока. Недостатком также является то, что не учитывается степень черноты лучевоспринимающей поверхности, которая зависит от спектрального состава падающего лучистого потока. В результате чего погрешность измерения недопустимо велика. Также недостатком является значительная тепловая инерция лучевоспринимающей поверхности - стабилизация температуры происходит в течение нескольких минут.

Наиболее близким по техническому результату является способ определения плотности лучистого потока, заключающийся в измерении падающего лучистого потока специальным прибором - балансомером, в котором под действием падающего лучистого потока возникает электрический ток, величина которого регистрируется гальванометром. Шкалу гальванометра градуируют путем сравнения с показаниями абсолютного (эталонного) тела. (А.С.Гинзбург «Инфракрасная техника в пищевой промышленности», М.: Пищевая промышленность, 1966 г., с.123).

Недостатком данного способа является невысокая точность измерения, которая обуславливается тем, что на температуру облучаемой поверхности воздействуют конвективные потоки окружающей среды, а также то, что не учитывается степень черноты лучевоспринимающей поверхности балансомера, которая также зависит от спектрального состава падающего лучистого потока.

Задачей настоящего изобретения является повышение эффективности регулирования качественных показателей.

Техническим результатом данного изобретения является повышение точности измерения плотности лучистого потока.

Поставленная задача достигается тем, что в способе определения плотности лучистого потока осуществляют подготовку цилиндрического стержня путем механической обработки и придания формы правильного цилиндра с соотношением основных геометрических размеров 1,0:100,0=d:h, где d - диаметр, h - высота цилиндра, равномерное нанесение слоя черни на верхний торец цилиндрического стержня, определение степени черноты поверхности верхнего торца цилиндрического стержня, формирование дифференциальной термопары вдоль направляющей на верхней части цилиндрического стержня, формирование защитного кожуха вокруг дифференциальной термопары, интенсивное охлаждение нижней части цилиндрического стержня, помещение цилиндрического стержня под источник лучистой энергии таким образом, чтобы падающий лучистый поток попадал на поверхность верхнего торца цилиндрического стержня, выдерживание цилиндрического стержня до достижения в нем линейного распределения температуры вдоль направляющей, измерение дифференциальной термопарой разности температур в верхней части цилиндрического стержня, определение абсолютных значений плотности лучистого потока с учетом степени черноты поверхности верхнего торца цилиндрического стержня.

Подготовка цилиндрического стержня необходима для удаления поверхностного слоя загрязнений (окислов, масла и т.д.) путем зашкуривания (обработкой шкуркой) всей поверхности и последующей шлифовки торцов стержня.

Равномерное нанесение слоя черни на верхней торец цилиндрического стержня необходимо для формирования лучевоспринимающей площадки и для максимального поглощения падающего лучистого потока.

Определение степени черноты поверхности верхнего торца цилиндрического стержня необходимо для введения поправки в расчетное уравнение теплопроводности Фурье, связанное с устранением значительной погрешности, возникающей при отсутствии учета данной величины.

Формирование дифференциальной термопары на верхней части цилиндрического стержня обусловлено необходимостью измерения перепада температуры - абсолютной величины - как основного расчетного показателя, также устранения температурной погрешности от внешней среды.

Формирование защитного кожуха вокруг дифференциальной термопары обусловлено тем, что повышается точность измерений, а также тем, что ИК-нагрев дифференциальной термопары просто недопустим.

Интенсивное охлаждение нижней части цилиндрического стержня необходимо для обеспечения беспрепятственного распространения фронта тепла от верхнего к нижнему торцу цилиндрического стержня в осевом направлении, а также для обеспечения стока тепла и его рассеяния в окружающее пространство для избежания термических напряжений.

Помещение цилиндрического стержня под источник лучистой энергии таким образом, чтобы падающий лучистый поток попадал на поверхность верхнего торца цилиндрического стержня, и выдерживание цилиндрического стержня до достижения линейного распределения температуры вдоль направляющей необходимо для устранения нестационарных эффектов и устранения методической погрешности в расчетах.

Измерение дифференциальной термопарой разности температур в верхней части цилиндрического стержня необходимо потому, что разность температур является основным информативным показателем, на основании которого рассчитываются абсолютные значения плотности лучистого потока, используя уравнение теплопроводности Фурье с поправкой на степень черноты лучевоспринимающей поверхности верхнего торца цилиндрического стержня.

Способ определения плотности лучистого потока осуществляется следующим образом.

Проводится подготовка цилиндрического стержня, заключающаяся в удалении поверхностного слоя загрязнений (окислов, пятен масла и т.д.) путем зашкуривания (механической обработкой шкуркой - наждачной бумагой) всей поверхности и последующей шлифовки торцов цилиндрического стержня. Цилиндрическому стержню придается заданная геометрическая форма в виде правильного цилиндра с соотношением основных определяющих геометрических размеров 1,0:100,0=d:h, где d - диаметр, h - высота цилиндра. Данное соотношение основных определяющих геометрических размеров обусловлено моделью бесконечного цилиндра с целью устранения влияния краевых эффектов. В данном случае d=1,0 мм, h=100,0 мм. Равномерно наносится однородной слой черни на верхний торец цилиндрического стержня, в результате чего формируется лучевоспринимающая площадка и обеспечивается максимальное поглощение падающего лучистого потока. Определяется спектральная степень черноты лучевоспринимающей поверхности верхнего торца цилиндрического стержня, путем измерения отражательной способности, при условии, что лучистый поток падает по нормали к площади лучевоспринимающей поверхности. Определение спектральной степени черноты осуществляют по известной методике с помощью автоматизированного двухлучевого спектрофотометра СФ - 256 УВИ. На основании чего определяют поправку, вводимую в расчетное уравнение теплопроводности Фурье, для того чтобы устранить значительную погрешность, возникающую при отсутствии учета данной величины.

На верхней части цилиндрического стержня вдоль направляющей приваривают две одинаковые тонкие константановые проволоки (0 0,3 мм каждая) точечной контактной сваркой. Первая константановая проволока приваривается на расстоянии 20 мм от верхнего торца цилиндрического стержня, вторая проволока приваривается на расстоянии 40 мм от верхнего торца. Таким образом, две приваренные к цилиндру константановые проволоки на расстоянии 20 мм друг от друга образуют на данном участке цилиндрического стержня дифференциальную термопару. Вокруг точек приварки двух проволочек формируют защитный кожух в виде металлической обоймы, для того, чтобы избежать прямого контакта лучистого потока и дифференциальной термопары.

Нижнюю часть (50 мм) цилиндрического стержня заделывают в водоохлаждаемую медную обойну и осуществляют интенсивное охлаждение нижней части цилиндрического стержня проточным теплоносителем, обеспечивая значительный перепад температур между верхним и нижним торцами, в результате чего осуществляется беспрепятственное распространение фронта тепла сверху вниз в осевом направлении, устраняя таким образом термические напряжения цилиндрического стержня.

Помещают цилиндрический стержень под источник лучистой энергии таким образом, чтобы падающий лучистый поток попадал на поверхность верхнего торца цилиндрического стержня. Выдерживают цилиндрический стержень в течение 1,0-5,0 с (в зависимости от типа источника лучистой энергии) до достижения линейного распределения температуры вдоль направляющей стержня по всему объему.

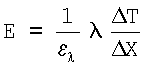

Измеряют разность температуры на верхней части цилиндрического стержня от дифференциальной термопары. На основании чего рассчитывают абсолютные значения плотности лучистого потока Е, используя уравнение теплопроводности Фурье с поправкой на спектральную степень черноты лучевоспринимающей поверхности верхнего торца цилиндрического стержня:

Е - плотность лучистого потока, Вт/м2;

ελ - спектральная степень черноты лучевоспринимающей поверхности верхнего торца цилиндрического стержня, % (отн.ед.);

К - коэффициент теплопроводности материала стержня, Вт/(м·к);

ΔT - разность температур между точками приварки константановых проволок, К;

ΔX - расстояние между точками приварки константановых проволок в осевом направлении, м.

Пример 1

Определение плотности лучистого потока осуществляли следующим образом. В качестве источника лучистой энергии был выбран инфракрасный генератор типа КГТ-1000-1 с индивидуальным параболическим рефлектором со следующими геометрическими характеристиками: ширина рефлектора х=0,077 м, высота рефлектора у=0,027 м, фокусное расстояние f=0,017 м. Мощность генератора КГТ-1000-1 составляет Р=1000 Вт. Падающий лучистый поток измеряется на расстоянии h=0,30 м от генератора до облучаемой поверхности в центре проекции фокального пятна и близлежащих областях. Цилиндрический стержень устанавливают верхним торцом по отношению к падающему лучистому потоку таким образом, чтобы направляющая падающего лучистого потока была перпендикулярна лучевоспринимающей площадке верхнего торца цилиндрического стержня. Под действием падающего лучистого потока происходит разогрев медного цилиндрического стержня в осевом направлении от верхнего к нижнему торцу. Через 1,2-1,3 с вдоль направляющей цилиндрического стержня по всему объему устанавливается линейной распределение температуры.

Измеряют разность температуры на верхней половине цилиндрического стержня от дифференциальной термопары в указанных точках. Дифференциальная термопара подключается к цифровому преобразователю ОВЕН, в результате чего показания от дифференциальной термопары регистрируются в виде одномерного массива числовых данных и в виде графической зависимости (на цифровом дисплее прибора ОВЕН). Рассчитывают абсолютные значения плотности лучистого потока Е, используя уравнение теплопроводности Фурье с поправкой на спектральную степень черноты лучевоспринимающей поверхности верхнего торца цилиндрического стержня. Определяют плотность лучистого потока в фокальном пятне и прилегающих к нему областях на облучаемой поверхности, табл.1.

Плотность лучистого потока Е (кВт/м2) в центре фокального пятна (х=0 мм) и прилегающих к нему областях на облучаемой поверхности

Как видно из табл.1, плотность лучистого потока Е (кВт/м2) имеет куполообразный характер и подчиняется закону нормального распределения Гаусса. Погрешность измерения по данному способу не превышает 1,0%. Таким образом, точность измерения в 10 раз выше, чем по прототипу.

Таким образом, в табл.1 были получены данные плотности лучистого потока в центре фокального пятна и прилегающих к нему областях на облучаемой поверхности, которые были использованы при управлении технологическим процессом термообработки зерна при инфракрасном энергоподводе.

Пример 2

Способ определения плотности лучистого потока осуществляли по прототипу. В качестве источника лучистого потока был выбран инфракрасный генератор типа КГТ-1000-1 с индивидуальным параболическим рефлектором со следующими геометрическими характеристиками: ширина рефлектора х=0,077 м, высота рефлектора у=0,027 м, фокусное расстояние f=0,017 м. Мощность генератора КГТ-1000-1 составляет Р=1000 Вт. Падающий лучистый поток измеряется балансомером на расстоянии h=0,30 м от генератора до облучаемой поверхности в центре проекции фокального пятна. Балансомер устанавливается таким образом, чтобы направляющая падающего лучистого потока была перпендикулярна лучевоспринимающей площадке. Под действием падающего лучистого потока в электрической схеме балансомера возникает ток I=0,82 мА, который регистрируется гальванометром. Величина силы тока пропорциональна величине падающего лучистого потока, в данном случае составит Е=1,2 кВт/м2. Погрешность измерения по данному способу составит 10,0%.

Мерой эффективности управления технологическим процессом является выход целевого продукта - производительность по зерну и величина удельных энергозатрат, а показатель качества - точность измерения лучистого потока.

В случае, когда плотность лучистого потока была определена по прототипу, показатели технологического процесса следующие: выход целевого продукта 210 кг/ч, удельные энергозатраты 140 кВт·ч/тонну. В случае, когда плотность лучистого потока определена по предложенному способу, показатели технологического процесса следующие:

- выход целевого продукта 240 кг/ч (по зерну),

- удельные энергозатраты 115 кВт·ч/тонну.

Использование предлагаемого способа по сравнению с прототипом позволяет повысить эффективность регулирования технологического процесса, мерой которого является выход целевого продукта, и повысить точность контроля качественных показателей за счет более высокой точности и надежности средств измерения температуры, а также улучшить по сравнению с прототипом качественные показатели:

- увеличить выход целевого продукта на 14,3%,

- снизить удельные энергозатраты на 21,7%,

- повысить точность измерения плотности распределения лучистого потока в 10 раз.

Изобретение относится к пищевой промышленности, где используют лучистый нагрев в технологических процессах, и может быть использовано при управлении процессом тепловой обработки плоских изделий и насыпных слоев. Способ осуществляют следующим образом. Подготавливают цилиндрический стержень путем его механической обработки и придания формы правильного цилиндра с определенным соотношением диаметра и высоты и равномерного нанесения на верхний торец стержня слоя черни. Определяют степень черноты поверхности верхнего торца цилиндрического стержня. Формируют дифференциальную термопару вдоль направляющей на верхней части цилиндрического стержня. Вокруг дифференциальной термопары формируют защитный кожух. Интенсивно охлаждают нижнюю часть цилиндрического стержня. Помещают цилиндрический стержень под источник лучистой энергии таким образом, чтобы падающий лучистый поток попадал на поверхность верхнего торца цилиндрического стержня. Выдерживают цилиндрический стержень до достижения в нем линейного распределения температуры вдоль направляющей. Измеряют дифференциальной термопарой разности температур в верхней части цилиндрического стержня. Определяют абсолютные значения плотности лучистого потока с учетом степени черноты поверхности верхнего торца цилиндрического стержня. Изобретение позволяет повысить эффективность регулирования технологического процесса и, как следствие, увеличить выход целевого продукта. 1 табл.

Способ определения плотности лучистого потока, включающий подготовку цилиндрического стержня путем механической обработки и придания формы правильного цилиндра с соотношением основных геометрических размеров 1,0:100,0=d:h, где d - диаметр, h - высота цилиндра, равномерное нанесение слоя черни на верхний торец цилиндрического стержня, определение степени черноты поверхности верхнего торца цилиндрического стержня, формирование дифференциальной термопары вдоль направляющей на верхней части цилиндрического стержня, формирование защитного кожуха вокруг дифференциальной термопары, интенсивное охлаждение нижней части цилиндрического стержня, помещение цилиндрического стержня под источник лучистой энергии таким образом, чтобы падающий лучистый поток попадал на поверхность верхнего торца цилиндрического стержня, выдерживание цилиндрического стержня до достижения в нем линейного распределения температуры вдоль направляющей, измерение дифференциальной термопарой разности температур в верхней части цилиндрического стержня, определение абсолютных значений плотности лучистого потока с учетом степени черноты поверхности верхнего торца цилиндрического стержня.

| ГИНЗБУРГ А.С | |||

| Инфракрасная техника в пищевой промышленности | |||

| - М.: Пищевая промышленность, 1966, с.123 | |||

| ГИНЗБУРГ А.С | |||

| Инфракрасная техника в пищевой промышленности | |||

| - М.: Пищевая промышленность, 1966, с.122 | |||

| Способ определения теплофизических свойств материалов и устройство для его осуществления | 1984 |

|

SU1286976A1 |

Авторы

Даты

2010-01-10—Публикация

2007-11-14—Подача