Изобретение относится к способу определения объемного или весового расхода среды в трубопроводе или в измерительной трубе посредством способа захвата звука.

Из US-PS 3.940.985 уже известен так называемый ультразвуковой расходомер, в котором измеряется весовой расход текущей в трубопроводе среды в зависимости от радиуса. В частности, в известном решении по периметру измерительной трубы размещено несколько пар ультразвуковых датчиков. Эти ультразвуковые датчики подают данные измерений о скоростях потока среды в различных сегментах измерительной трубы. Для установления объемного расхода среды через трубопровод данные измерений с отдельных измерительных дорожек интегрируются посредством надлежащей оценки.

Из WO 97/19326 известен ультразвуковой способ измерения расхода, при котором определяются скорости текущей в трубопроводе среды вдоль различных измерительных дорожек ультразвукового расходомера. Для улучшения точности измерения необходимо учитывать изменения вязкости при измерении расхода. Изменения в вязкости среды вызываются, к примеру, температурными изменениями. Чтобы принимать в расчет это обстоятельство, в WO 97/19326 предложено посредством определения или измерения числа Рейнольдса определять корректирующий фактор, с помощью которого компенсируется зависимость от профиля потока расходомера. Для определения числа Рейнольдса в WO 97/19326 используется соотношение измеренных в различных измерительных дорожках скоростей потока. В данном известном решении корректировка зависимой от профиля потока ошибки измерения возможна, таким образом, лишь, когда сначала точно определяется или измеряется число Рейнольдса. Такой способ относительно дорог и притом как на фазе калибровки, так и затем, в процессе измерения.

В основе изобретения лежит задача предложить не требующий больших затрат способ для высокоточного определения объемного и весового расхода через трубопровод посредством расходомера с несколькими измерительными дорожками.

Задача решается посредством того, что ультразвуковые измерительные сигналы посылаются и/или принимаются вдоль нескольких определенных измерительных дорожек трубопровода или измерительной трубы, что в трубопроводе или в измерительной трубе образуются последовательные различные профили потока измеряемой среды и что по каждому профилю потока устанавливается определенный объемный расход или определенный весовой расход. Каждый образованный в трубопроводе или в измерительной трубе профиль потока описывается на основании установленных в отдельных измерительных дорожках данных измерений, посредством характерного набора параметров. На основании установленных данных измерений в отдельных измерительных дорожках выводится измеренный объемный или весовой расход. Далее по каждому профилю потока на основании определенного объемного или весового расхода и на основании измеренного объемного или весового расход рассчитывается зависимый от профиля потока корректирующий фактор, с помощью которого затем в процессе эксплуатации корректируется установленный посредством набора параметров объемный или весовой расход расходомера. Способ в соответствии с изобретением основывается - грубо говоря - на аналитическом описании профиля потока текущей по трубопроводу среды.

В частности, предусмотрено, что установленный на базе данных измерений в отдельных измерительных дорожках профиль потока приводится в соответствии с функцией. В простейшем случае профиль потока описывается посредством многочлена. К примеру, вращательно-симметричный профиль потока можно описать посредством функции следующей формы:

v(r)=(vmax, a1,…,an, где n∈N).

Здесь

v(r) - скорость потока среды на расстоянии r от продольной оси измерительной трубы,

vmax - максимальная скорость потока среды в зоне продольной оси трубопровода,

a1,…,an - параметры соответствующей подходящей функции, которая точно описывает профиль потока.

Математические выражения для соответствующих функций имеются в специальной литературе. Так, к примеру, в книге Gätke: "Akustische Strömungs - und Durchflussmessung" («Акустическое измерение потока и расхода») представлены различные математические выражения. Во время фазы калибровки скорости

vx(r1)…vx(rm)

определяются, соответственно, для каждого профиля х потока в измерительных дорожках, причем m характеризует количество измерительных дорожек. Эти измеренные скорости соответствуют, поэтому, скоростям среды в отдельных m сегментах трубопровода или измерительной трубы. На основании m данных измерений можно определить с желаемой точностью подходящую кривую с параметрами

a1,…,an

посредством расчета компенсации погрешностей.

Последовательно для каждого профиля потока vx(r) устанавливается соответствующий набор параметров

a1,…,an.

Посредством калибровки со вторым измерительным прибором с определенной точностью измерений для каждого набора параметров

a1,…,an

определяется корректирующий фактор

MF (a1,…,an).

Посредством данного корректирующего фактора

MF (a1,…,an)

возможно компенсировать зависимость от потока расходомера. Само собой разумеется, что рациональное количество параметров

a1,…,аn

зависит от количества находящихся в распоряжении измерительных дорожек.

В принципе можно сказать, что функция тем лучше описывает фактический профиль потока, чем больше находится в распоряжении измерительных дорожек для измерения скорости потока и, тем самым, для измерения профиля потока.

Изобретение более подробно поясняется на основании нижеследующих чертежей, которые демонстрируют:

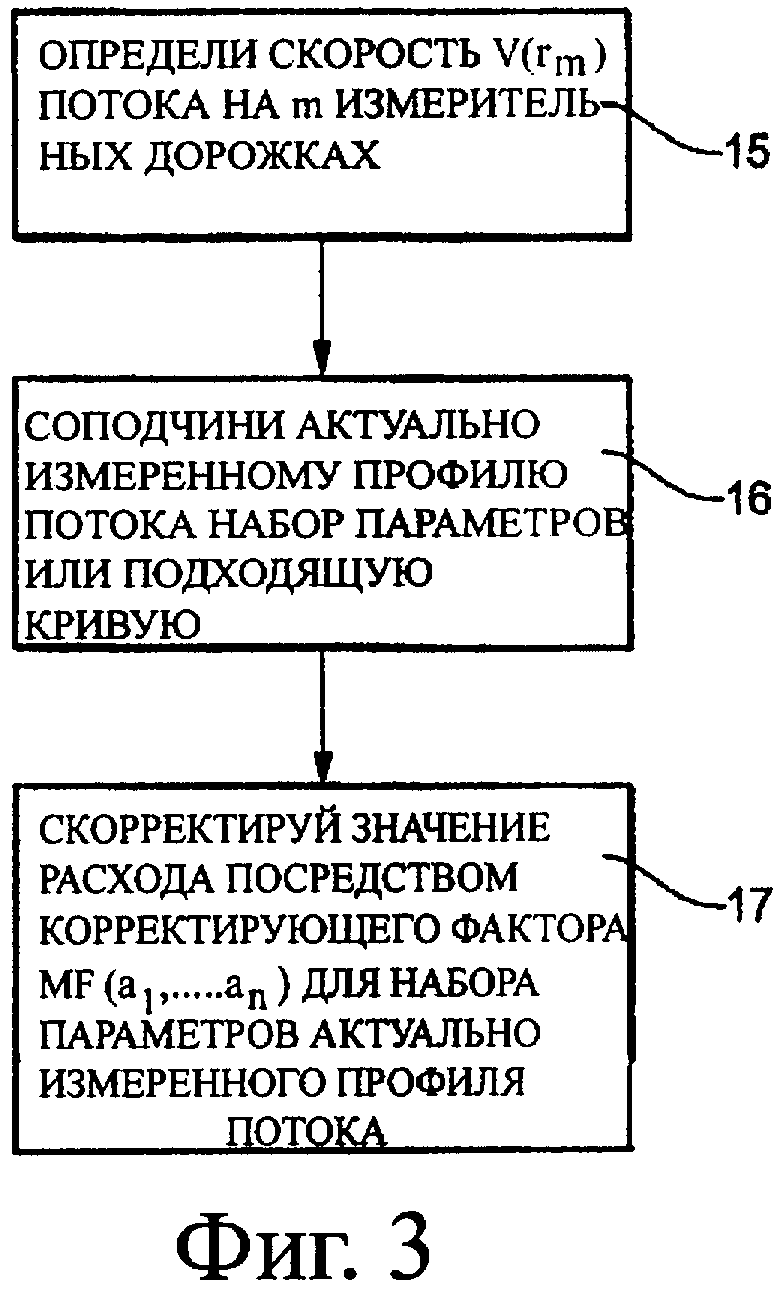

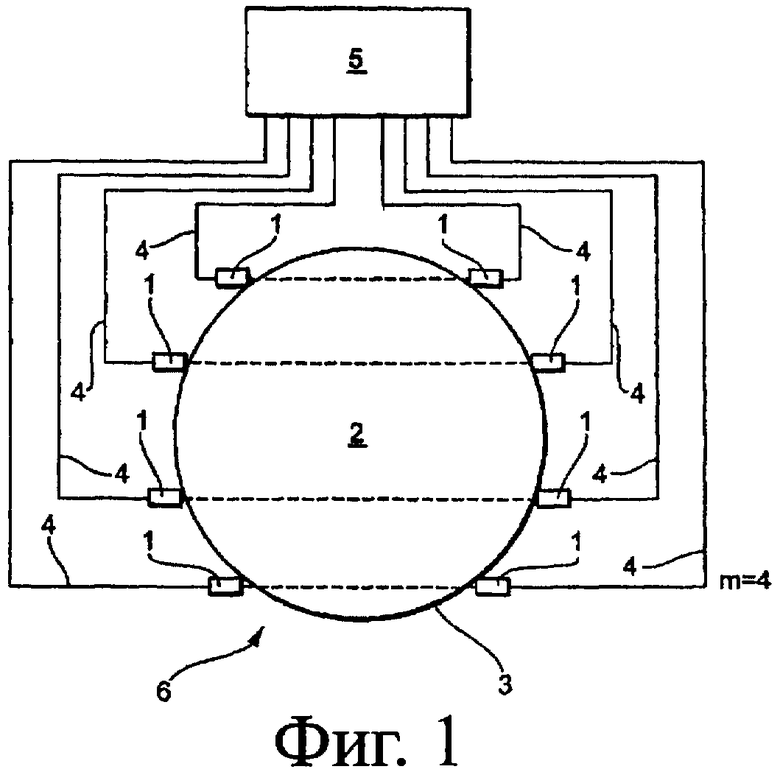

фиг.1 - схематичное изображение ультразвукового расходомера с четырьмя измерительными дорожками, фиг.2 - блок-схема, которая поясняет отдельные рабочие этапы во время фазы калибровки расходомера, фиг.3 - блок-схема, которая демонстрирует отдельные рабочие этапы во время последующей фазы измерения расходомера.

Фиг.1 демонстрирует схематичное изображение ультразвукового расходомера 6 с четырьмя измерительными дорожками, т.е. с m=4. Каждая из измерительных дорожек m образуется посредством двух ультразвуковых датчиков 1. Данные измерений ультразвуковых датчиков 1 через соединительные провода 4 передаются далее на устройство 5 регулировки и оценки. Устройство 5 регулировки и оценки устанавливает на основании разности времени распространения ультразвукового измерительного сигнала в направлении потока и против направления потока среды 2 объемный или весовой расход среды 2 через трубопровод 3. Ультразвуковые датчики 1 расположены по периметру измерительной трубы или трубопровода 3 таким образом, что они в зависимости от расстояния г до продольной оси 7 измерительной трубы или трубопровода 3 предоставляют информацию о скорости

v(r1)…v(rm)

потока среды 2.

В соответствии с изобретением поданные из различных измерительных дорожек m данные измерений, которые достаточно точно описывают профиль потока среды 2, сводятся к подходящей кривой, которая, со своей стороны, достаточно точно может описываться посредством набора параметров

а1,…,аn.

При вращательно-симметричном профиле потока подходящая кривая предпочтительно имеет форму

v(r)=(vmax, a1,…,an, где n∈N),

причем vmax представляет собой измеренную в зоне продольной оси скорость потока измеряемой среды 2.

Фиг.2 представляет блок-схему, которая поясняет отдельные рабочие этапы во время фазы калибровки расходомера 6. Последовательно в трубопроводе 3 или в измерительной трубе образуются различные профили потока vx(r) - это представлено в пункте 10. В качестве среды 2 для проведения калибровки, к примеру, используется вода; разумеется, возможно также производить калибровку и посредством среды 2, которая при последующем процессе измерения должна быть фактически измерена посредством расходомера 6 в трубопроводе 3 или в измерительной трубе. Типичным примером в данном случае является нефть. Это ограничение не является, однако, необходимой характеристикой способа в соответствии с изобретением, так как существенное преимущество способа в соответствии с изобретением можно усмотреть в том, что при определении расхода среды 2 все зависит лишь от как можно более точных сведений о соответствующем профиле v(r) потока.

С помощью ультразвукового расходомера 6, который имеет несколько измерительных дорожек, в пункте 11 определяется зависимый от радиуса профиль потока vx(r), в пункте 12 каждый профиль потока vx(r) описывается посредством соответствующей подходящей кривой или посредством надлежащего набора параметров. На основании измеренного профиля потока vx(r) определяется актуальный измеренный объемный расход.

Вслед за этим установленный согласно пункту 13 программы посредством многодорожечного расходомера 6 объемный расход сравнивается с эталонным объемным расходом эталонного расходомера. При наличии отклонения между измеренным объемным расходом и определенным посредством калибровки объемным расходом по соответствующему профилю потока v(r) или по описывающему профиль потока v(r) набору параметров

a1,…,an

определяется и, соответственно, записывается в память корректирующий фактор

MF (a1,…,an).

Этот этап способа производится в соответствии с пунктом 14 программы.

На Фиг.3 изображена блок-схема, которая поясняет отдельные рабочие этапы во время последующего процесса измерения расходомера 6. Скорость потока среды 2 в трубопроводе 3 или в измерительной трубе определяется в зависимости от радиуса r в нескольких измерительных дорожках m - см. пункт 15 программы. Полученный профиль потока v(r) в пункте 16 программы охарактеризовывается посредством подходящей кривой, которая, к примеру, имеет форму

v(r)=(vmax, a1,…,an, где n∈N),

или охарактеризовывается описываемым подходящую кривую набором параметров

a1,…,an.

Полученный в процессе измерения набор параметров

a1,…,an

сравнивается с измеренными во время процесса калибровки наборами параметров

a1,…,an,

причем набор параметров

a1,…,аn

выбирается тот, при котором возникает наибольшее согласование.

Корректировка измеренного объемного расхода производится затем в пункте 17 посредством согласованного с набором параметров

a1,…,an

корректирующего фактора

MF (a1,…,an).

Ультразвуковые измерительные сигналы посылают и/или принимают вдоль нескольких измерительных дорожек (m), расположенных на расстоянии r=r1…rm до продольной оси (7) измерительной трубы или трубопровода (3). При этом во время фазы калибровки в трубопроводе (3) или в измерительной трубе образуют различные профили v(r) потока измеряемой среды (2) и по каждому профилю потока устанавливают определенный объемный или весовой расход. На основании установленных в отдельных дорожках (m) данных измерений v(r1)…v(rm) каждый профиль v(r) потока описывают посредством характерного набора параметров. По каждому профилю потока на основании определенного объемного или весового расхода и на основании измеренного объемного или весового расхода рассчитывают зависимый от профиля потока корректирующий фактор. Установленный в процессе измерения посредством характерного набора параметров объемный или весовой расход корректируют с помощью установленного во время калибровки зависимого от профиля потока корректирующего фактора. Изобретение повышает точность измерения при отсутствии больших затрат как во время калибровки, так и в процессе измерения. 3 з.п. ф-лы, 3 ил.

1. Способ определения объемного и весового расхода среды (2) в трубопроводе (3) или в измерительной трубе посредством способа захвата звука, причем ультразвуковые измерительные сигналы посылают и/или принимают вдоль нескольких определенных звуковых дорожек (m), причем во время фазы калибровки в трубопроводе (3) или в измерительной трубе образуют последовательные различные профили (v(r)) потока измеряемой среды (2) и причем по каждому профилю (v(r)) потока устанавливают определенный объемный расход или определенный весовой расход, при этом на основании установленных в отдельных измерительных дорожках (m) данных измерений (v(r1)…v(rm), в зависимости от расстояния r=r1…rm до продольной оси (7) измерительной трубы или трубопровода (3), каждый образованный в трубопроводе (3) или в измерительной трубе профиль потока (v(r)) описывают посредством характерного набора параметров

(a1,…,an, где n∈N),

и по каждому профилю потока (v(r)) на основании определенного объемного или весового расхода и на основании измеренного объемного или весового расхода рассчитывают зависимый от профиля потока корректирующий фактор

MF(a1,…,an),

причем далее установленный в процессе измерения посредством набора параметров

(а1,…,аn, где n∈N)

объемный или весовой расход корректируют с помощью установленного во время фазы калибровки, зависимого от профиля потока корректирующего фактора MF(a1,…,an).

2. Способ по п.1, характеризующийся тем, что установленный на основании данных измерений в отдельных измерительных дорожках (m) профиль потока (v(r)) приводят в соответствие с подходящей функцией.

3. Способ по п.2, характеризующийся тем, что профиль потока (v(r)) описывают посредством многочлена.

4. Способ по п.2, характеризующийся тем, что вращательно-симметричный профиль потока описывают посредством функции формы v(r)=(vmax, a1,…, an, где n∈N).

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ СКОРОСТИ ПОТОКА ЖИДКОСТИ В СЕЧЕНИИ ТРУБОПРОВОДА | 1997 |

|

RU2142642C1 |

| US 4109523 A, 29.08.1978 | |||

| Переходная секция конвейера | 1977 |

|

SU639776A1 |

Авторы

Даты

2010-01-10—Публикация

2006-04-20—Подача