Область техники, к которой относится изобретение

Предложенное изобретение относится к микроэлектромеханическим системам (МЭМС), а более конкретно к детектированию утечек в микроэлектромеханических системах (МЭМС).

Предшествующий уровень техники

Микроэлектромеханические системы (МЭМС) включают в себя микромеханические элементы, исполнительные механизмы и электронику. Микромеханические элементы могут быть созданы с использованием осаждения, травления и/или других процессов микрообработки, при осуществлении которых стравливают части подложек и/или осажденных слоев материалов, или добавляют слои для формирования электрических и электромеханических устройств. Один тип устройства на основе МЭМС называют интерферометрическим модулятором. Интерферометрический модулятор может содержать пару электропроводных пластин, причем одна из них или обе они могут быть прозрачными и/или отражающими полностью или частично и выполненными с обеспечением возможности относительного перемещения после приложения соответствующего электрического сигнала. Одна пластина может содержать стационарный слой, осажденный на подложке, другая пластина может содержать металлическую мембрану, отделенную от стационарного слоя воздушным зазором.

Такие устройства имеют широкий диапазон применения, и в данной области техники могло бы оказаться выгодным использование и/или модификация характеристик устройств этих типов таким образом, что возникнет возможность использования их конструктивных особенностей при усовершенствовании существующих изделий и создании новых изделий. При проектировании промышленно выпускаемых изделий с использованием технологии МЭМС процедуры монтажа в корпус разрабатывают с учетом требований стоимости, надежности и технологичности. Устройства на основе МЭМС определенных типов имеют неудовлетворительную работоспособность, если влага в корпус попадает. Чтобы гарантировать, что эти устройства окажутся защищенными в среде, содержащей влагу, необходимы точные и удобные способы испытания корпусов на целостность.

Краткое изложение сущности изобретения

Система, способ и устройства согласно изобретению - все эти объекты имеют несколько аспектов, которые характеризуют неотъемлемые признаки изобретения. Ниже, без ограничения объема притязаний изобретения, приведено краткое описание существенных признаков. После рассмотрения описания и, в частности, после прочтения раздела «Подробное описание некоторых вариантов осуществления», будет понятно, каким образом признаки изобретения обеспечивают преимущества по сравнению с другими известными дисплейными устройствами.

Один вариант осуществления касается способа детектирования утечки в электронном устройстве. В соответствии с этим способом электронное устройство, подлежащее тестированию, имеет внутреннее пространство. Электронное устройство, по существу, не содержит газа для контроля, поэтому устройство размещают в газовой среде, содержащей газ для контроля. После этого электронное устройство размещают в газовой среде, не являющейся контрольной, которая, по существу, не содержит газа для контроля. После этого, в соответствии с предлагаемым способом детектируют газ для контроля, когда электронное устройство находится в газовой среде, не являющейся контрольной.

Согласно другому варианту осуществления заявлен способ детектирования утечки в электронном устройстве. В соответствии с этим способом электронное устройство, подлежащее тестированию, выдерживают в наполняемой камере, содержащей газ для контроля. В это время электронное устройство, по существу, не содержит газа. Затем электронное устройство переносят в камеру контроля, по существу, не содержащую газа для контроля. После этого, в соответствии с предлагаемым способом детектируют газ для контроля, присутствующий в камере контроля, выдерживая электронное устройство в этой камере контроля.

Согласно другому варианту осуществления заявлен другой способ детектирования утечки в электронном устройстве. В соответствии с этим способом электронное устройство размещают в камере. В камеру подают газ для контроля, чтобы создать газовую среду для контроля внутри камеры. После этого газ для контроля вытесняют из камеры, и подают в эту камеру газ, не являющийся контрольным, для формирования в камере газовой среды, не являющейся контрольной. После этого, в соответствии с предлагаемым способом детектируют газ для контроля, присутствующий в газовой среде, не являющейся контрольной.

Согласно еще одному варианту осуществления заявлено электронное устройство, выполненное с возможностью контроля, по меньшей мере, одним из вышеописанных способов детектирования утечки.

Согласно дополнительному варианту заявлена система для тестирования электронного устройства на утечку. Система содержит наполняемую камеру, камеру контроля и датчик газа для контроля. Наполняемая камера соединена с источником газа для контроля для создания в ней газовой среды. Камера контроля соединена с источником газа, не являющегося контрольным, для создания в ней газовой среды, не являющейся контрольной. Камера контроля не соединена с источником газа для контроля. Датчик газа для контроля соединен с камерой контроля и обеспечивает возможность детектирования газа для контроля, присутствующего в камере контроля или вытекающего из камеры контроля.

Согласно еще одному варианту осуществления заявлена система для тестирования электронного устройства на утечку. Система содержит камеру контроля, источник газа для контроля, источник газа, не являющегося контрольным, и датчик газа для контроля. Источник газа для контроля соединен с камерой контроля и обеспечивает возможность подачи газа для контроля в камеру контроля. Источник газа, не являющегося контрольным, соединен с камерой и обеспечивает возможность подачи газа, не являющегося контрольным, в камеру контроля. Датчик газа для контроля соединен с камерой контроля и обеспечивает возможность газа для контроля, присутствующего в камере контроля или вытекающего из камеры контроля.

В еще одном дополнительном варианте заявлена система для тестирования электронного устройства на утечку. Система содержит средство для создания газовой среды для контроля, которая содержит газ для контроля. Система дополнительно содержит средство для создания газовой среды, не являющейся контрольной, которая, по существу, не содержит газа для контроля. Система дополнительно содержит средство для детектирования газа для контроля, когда тестируемое устройство находится в газовой среде, не являющейся контрольной.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

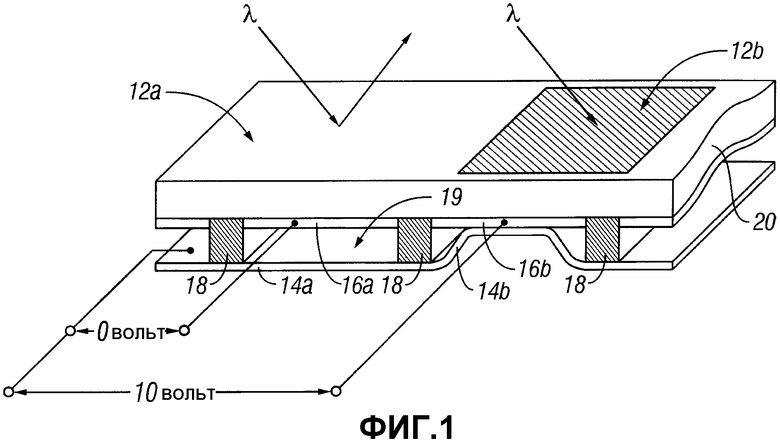

фиг.1 изображает общий вид части дисплея, содержащего интерферометрические модуляторы, когда перемещаемый отражающий слой первого интерферометрического модулятора находится в невозбужденном состоянии, а перемещаемый отражающий слой второго интерферометрического модулятора находится в возбужденном состоянии, согласно изобретению;

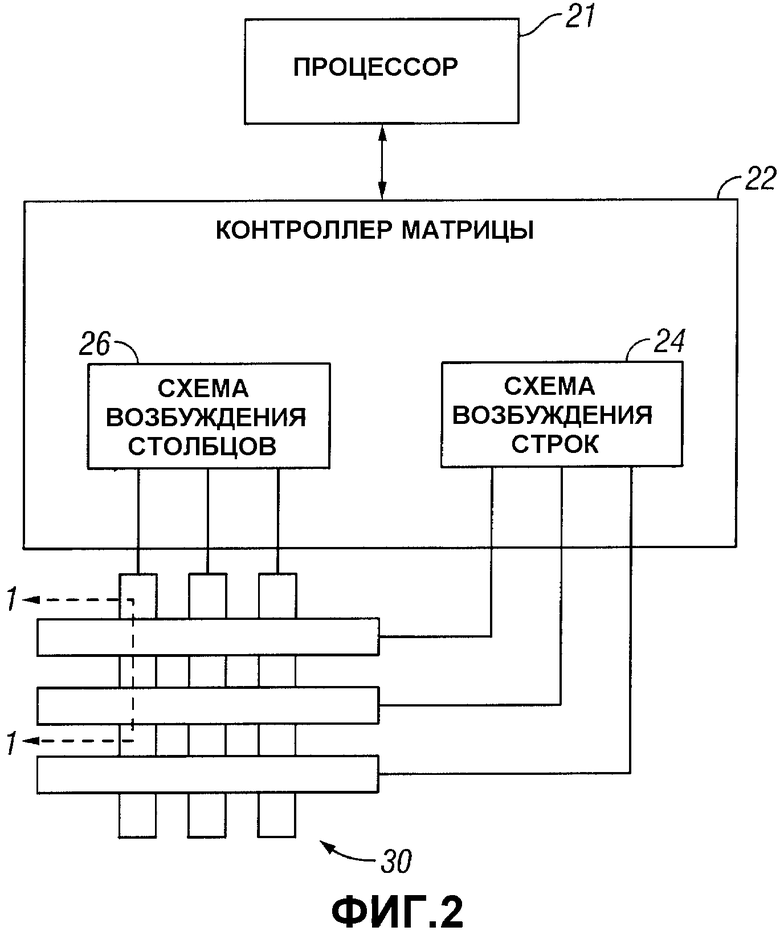

фиг.2 - блок-схему системы, содержащей электронное устройство, включающее дисплей на основе имеющей размер 3×3 матрицы интерферометрических модуляторов, согласно изобретению;

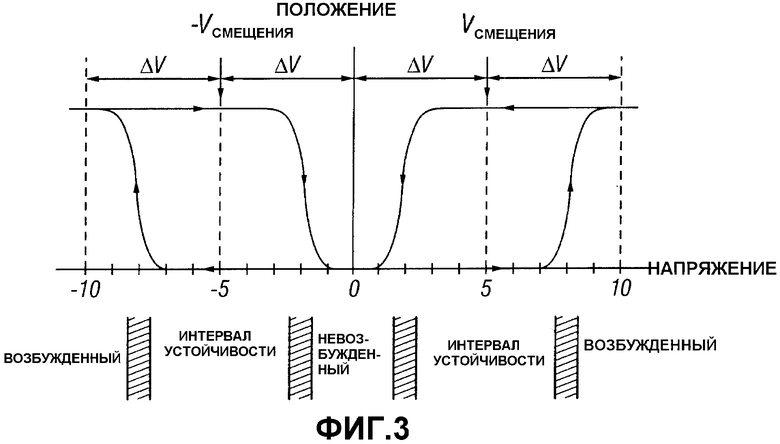

фиг.3 - диаграмму зависимости положения перемещаемого зеркала от приложенного напряжения интерферометрического модулятора согласно изобретению;

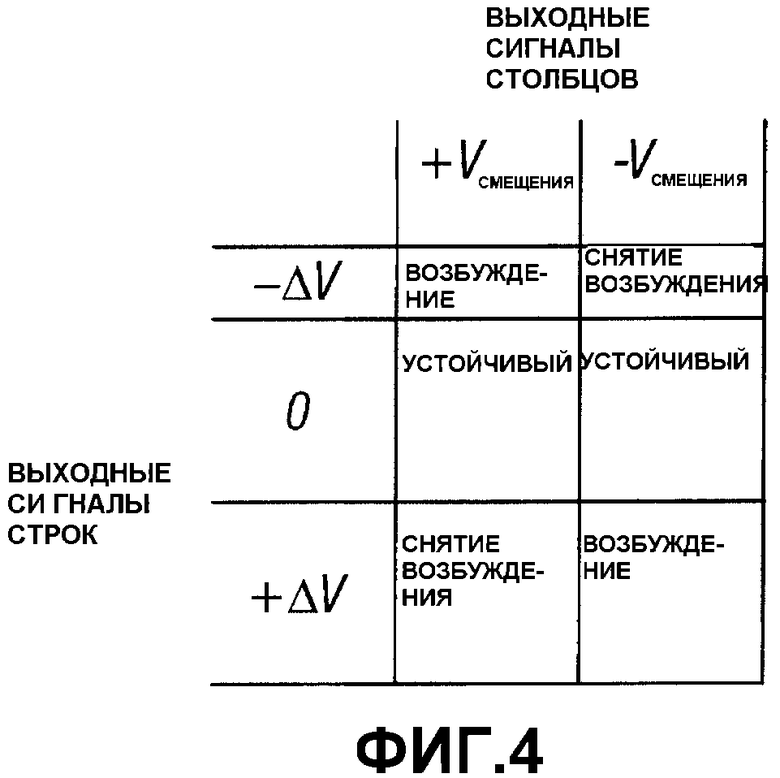

фиг.4 - группы напряжений в строках и столбцах, которые можно использовать для возбуждения дисплея на основе интерферометрических модуляторов, согласно изобретению;

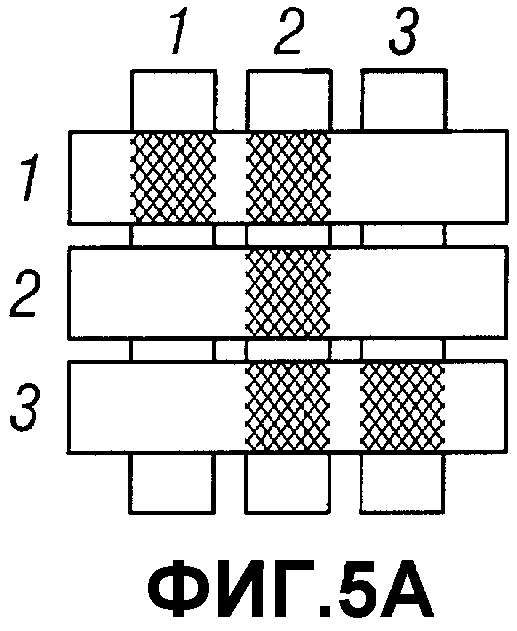

фиг.5А и 5В - временную диаграмму сигналов строк и столбцов, которые можно использовать для записи кадра данных изображения в дисплей на основе имеющей размер 3×3 матрицы интерферометрических модуляторов, согласно изобретению;

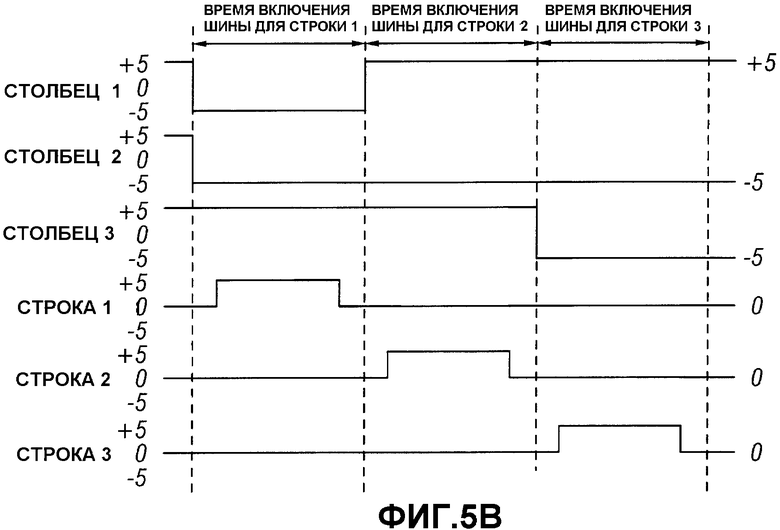

фиг.6А - поперечное сечение интерферометрического модулятора согласно изобретению;

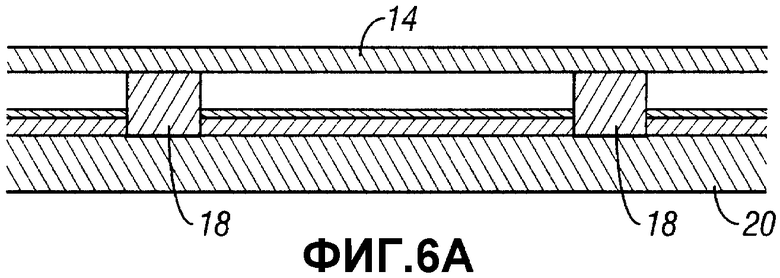

фиг.6В - поперечное сечение интерферометрического модулятора в альтернативном варианте его осуществления согласно изобретению;

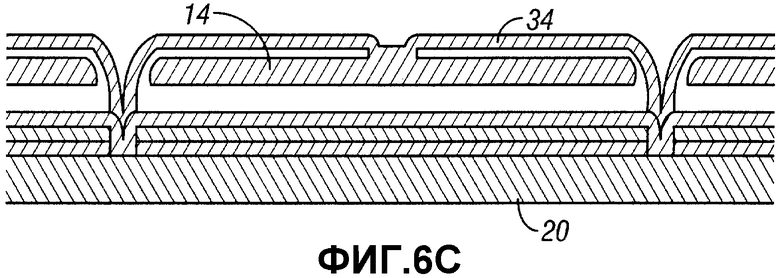

фиг.6С - поперечное сечение интерферометрического модулятора в еще одном альтернативном варианте его осуществления согласно изобретению;

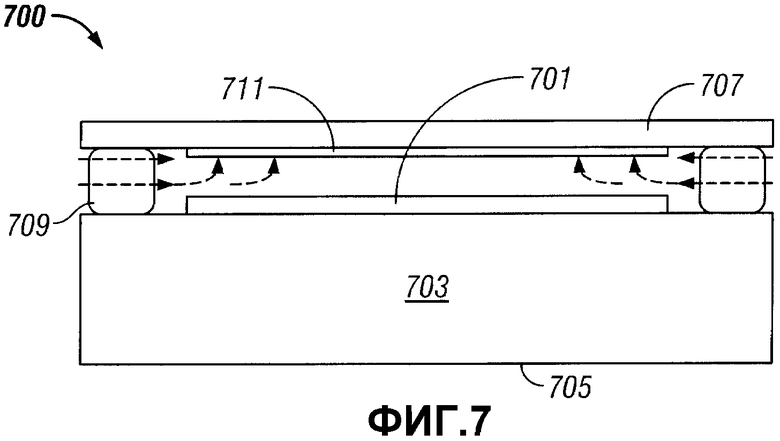

фиг.7 - поперечное сечение интерферометрического модулятора (вид сбоку) МЭМ-устройства в корпусе и пути проникновения воды в корпус согласно изобретению;

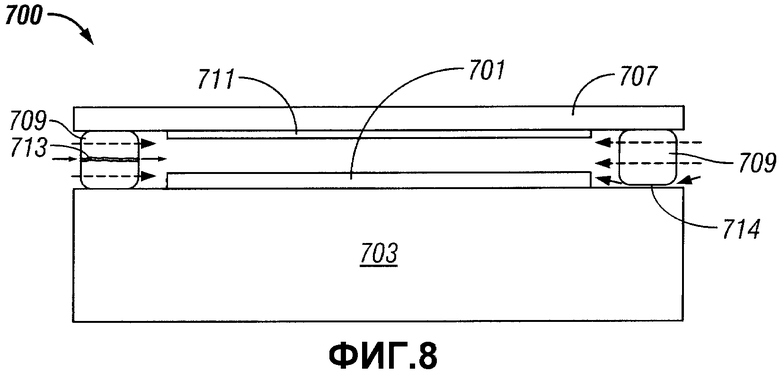

фиг.8 - поперечное сечение (вид сбоку) МЭМ-устройства в корпусе с утечками согласно изобретению;

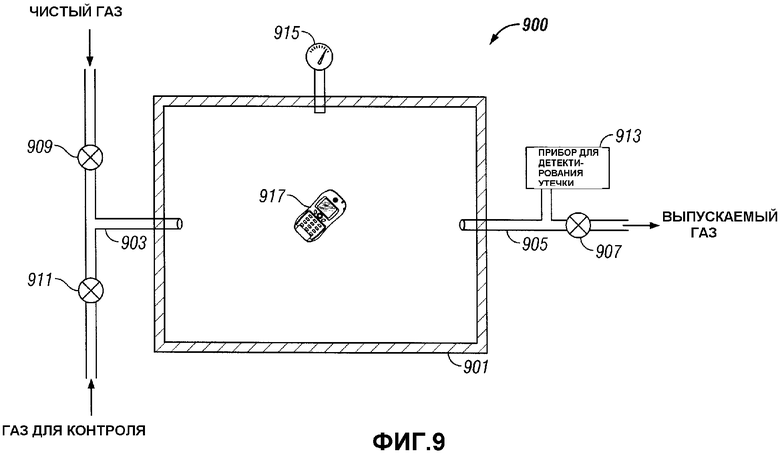

фиг.9 - систему для детектирования утечки согласно изобретению;

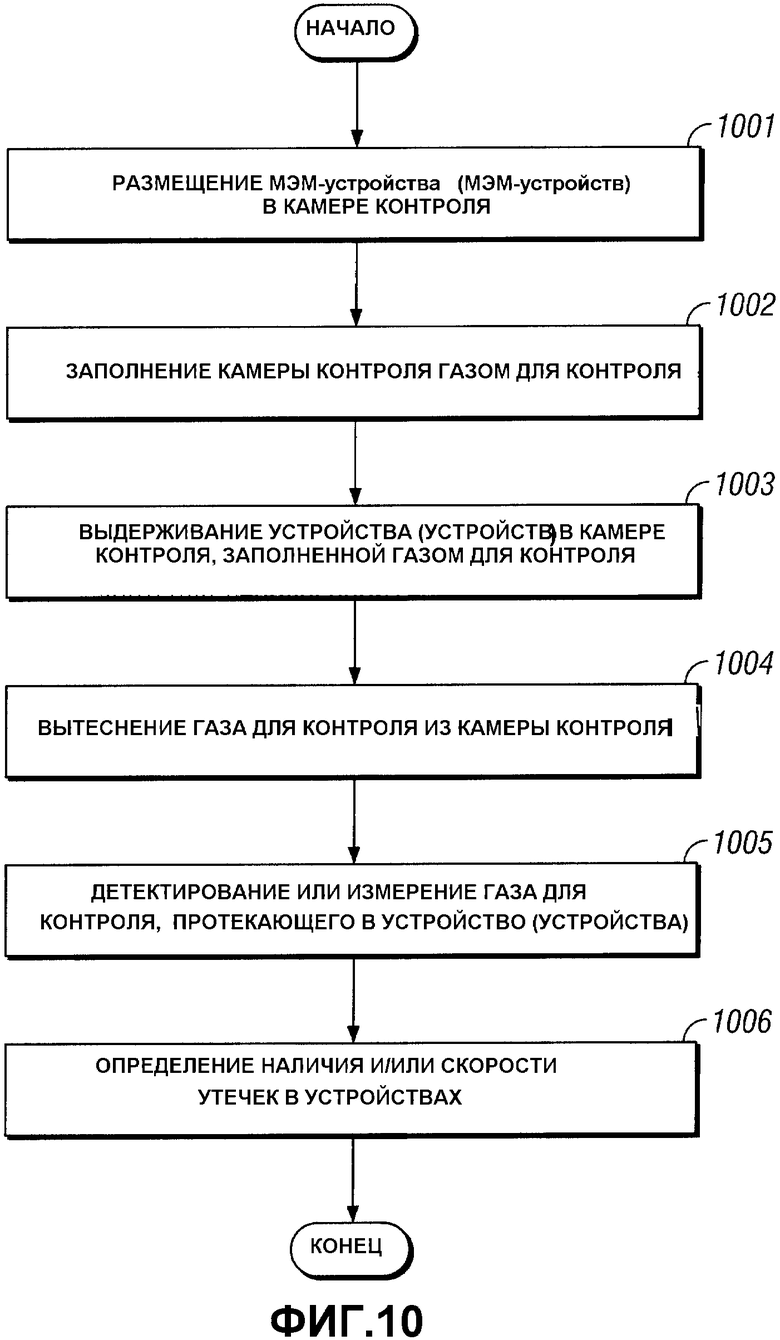

фиг.10 - блок-схему последовательности операций способа тестирования с использованием заявленной системы согласно изобретению;

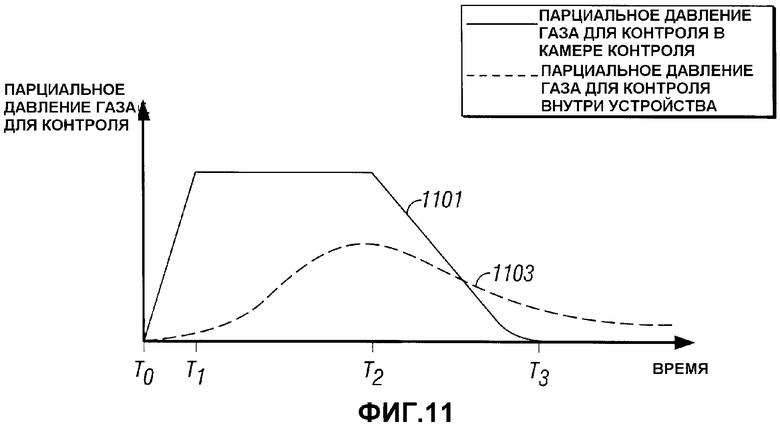

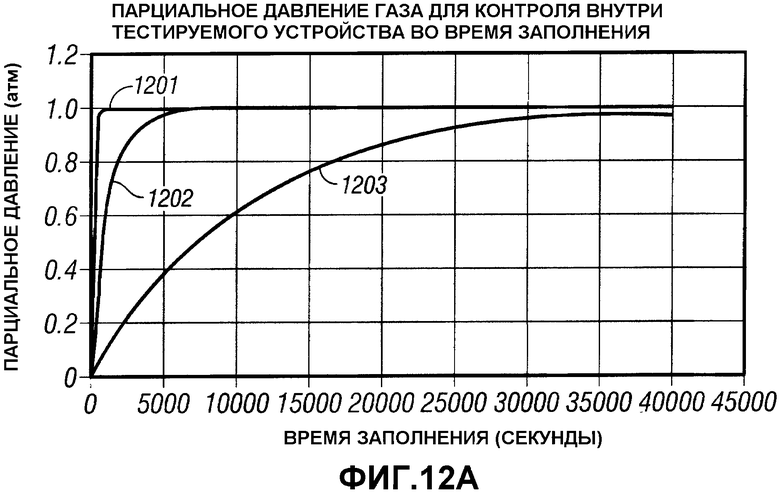

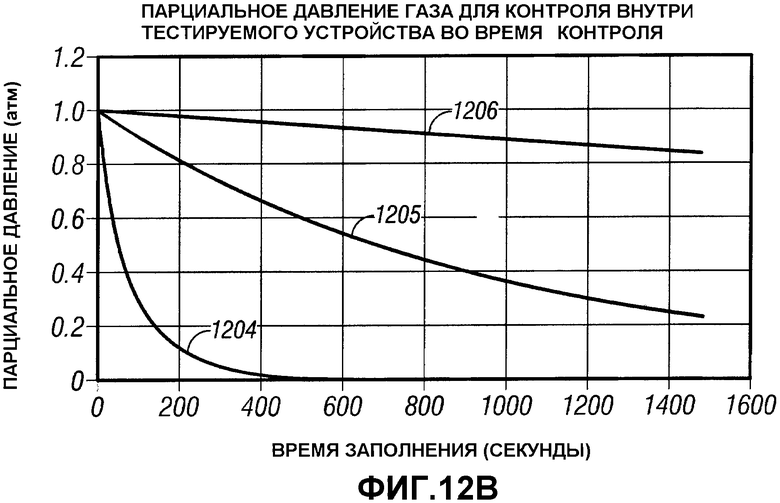

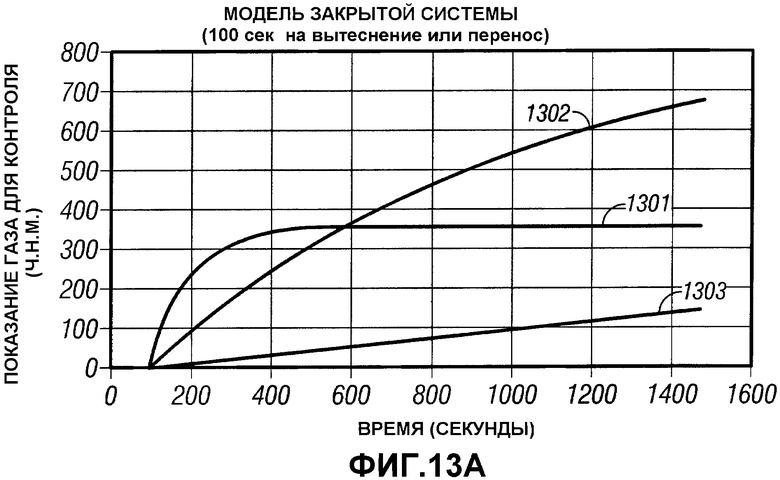

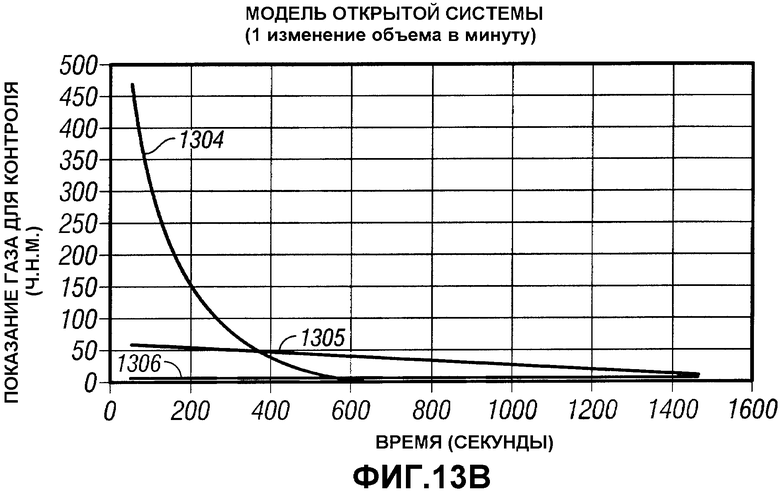

фиг.11-13 - диаграммы профилей парциального давления газа для контроля в устройстве контроля и камере контроля при испытании согласно изобретению;

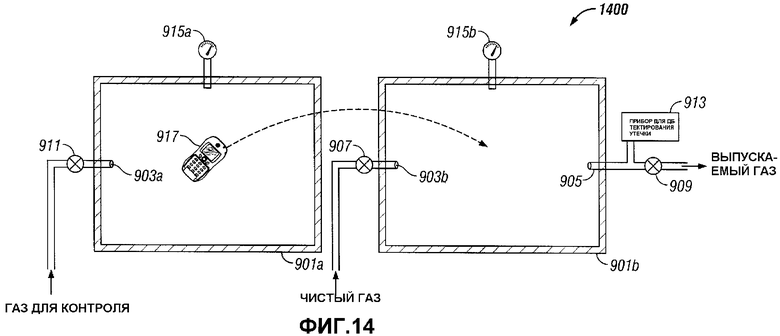

фиг.14 - систему для детектирования утечки согласно второму варианту осуществления изобретения;

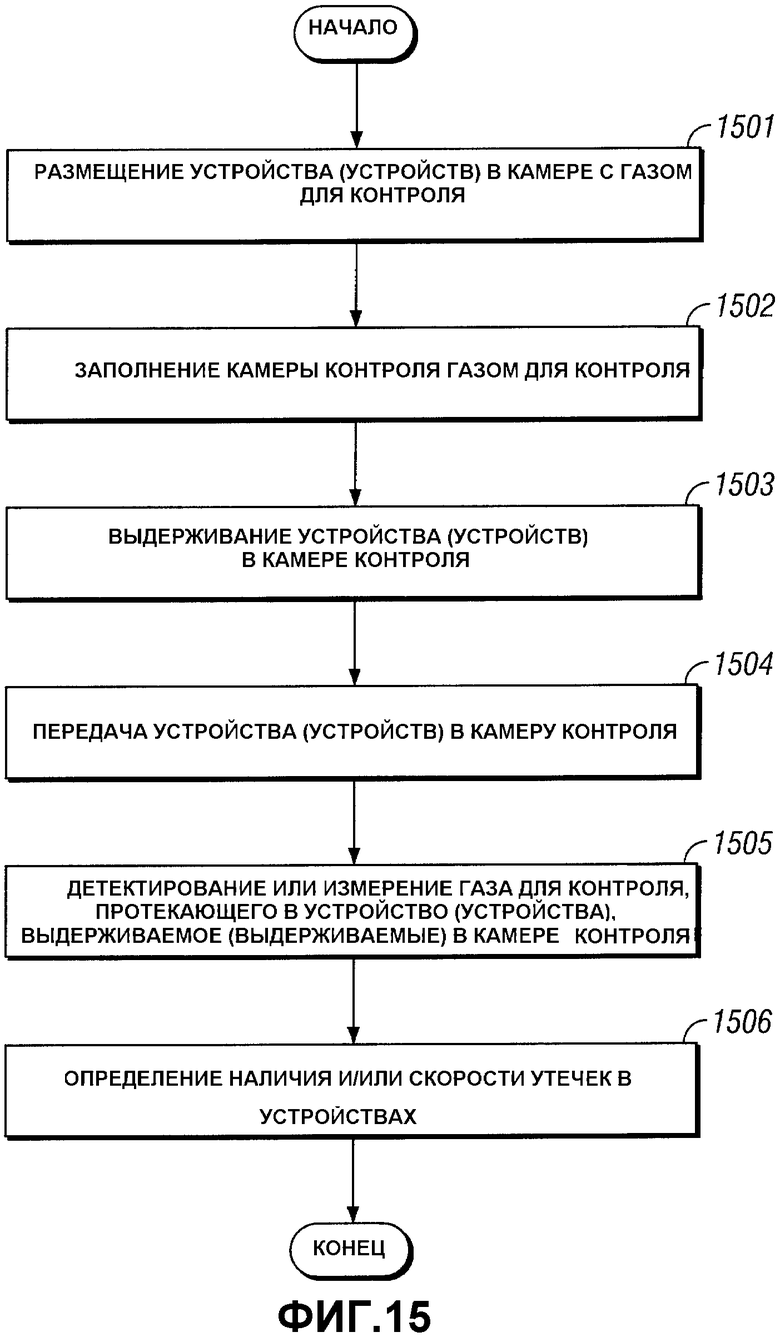

фиг.15 - блок-схему последовательности операций способа тестирования для второго варианта системы согласно изобретению;

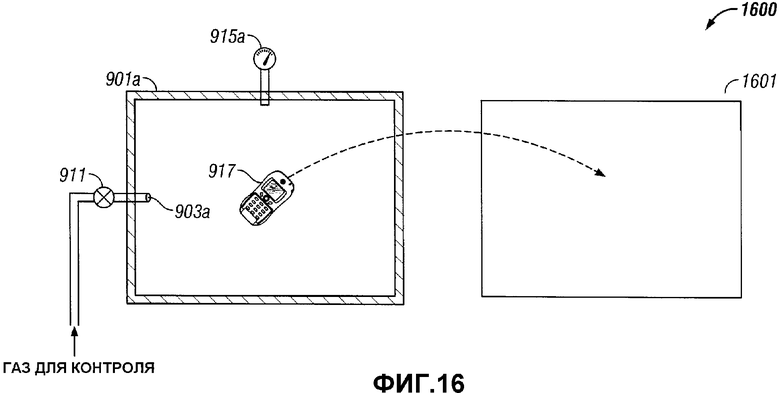

фиг.16 - систему для детектирования утечки в соответствии с третьим вариантом осуществления изобретения;

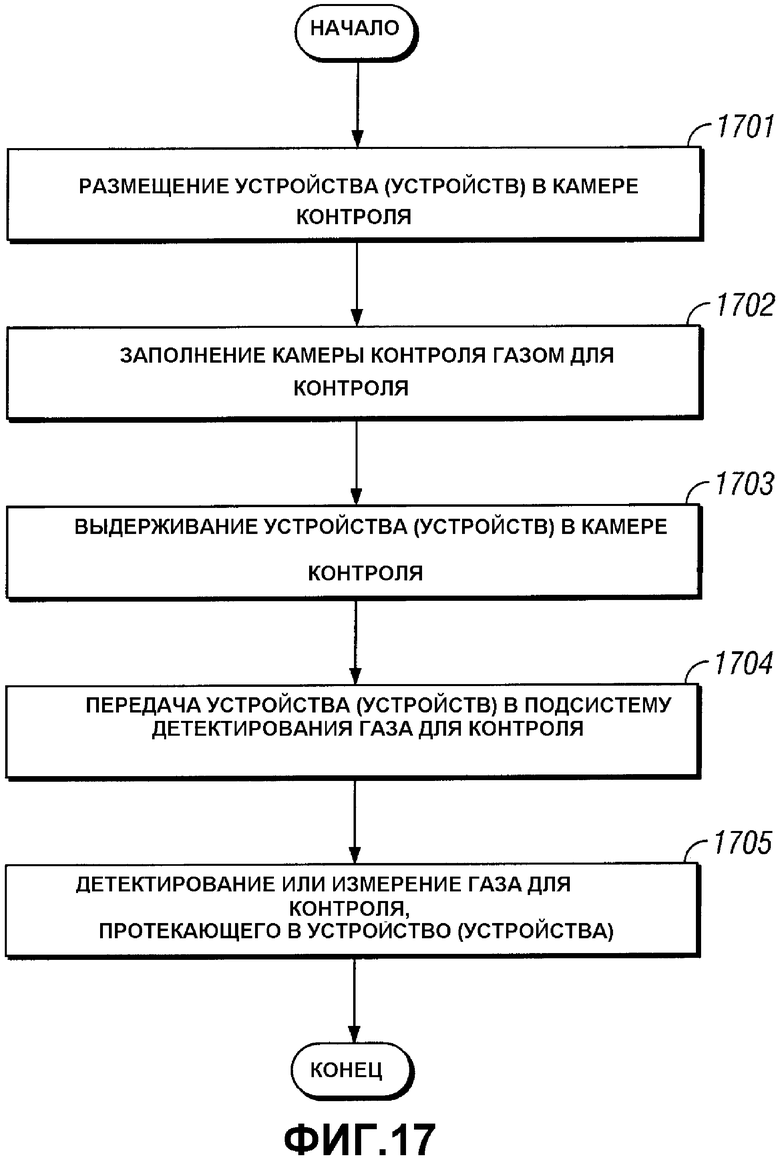

фиг.17 - блок-схему последовательности операций способа тестирования для третьего варианта системы согласно изобретению.

Подробное описание предпочтительных вариантов осуществления

Ниже подробно описаны некоторые варианты осуществления изобретения. Из нижеследующего описания ясно, что изобретение можно воплотить в любом устройстве, конфигурированном для отображения изображения, либо в движении (например, видеоизображения), либо в статике (например, фотографического изображения). Предполагается, что изобретение можно воплотить в совокупности электронных устройств или связать с совокупностью электронных устройств, например, но не в ограничительном смысле, таких как мобильные телефоны, радиоустройства, персональные цифровые секретари (ПЦС), карманные или портативные компьютеры, приемники и/или навигаторы Глобальной системы позиционирования (ГСП), съемочные камеры, плееры стандарта МР3, видеомагнитофонные камеры, игровые консоли, наручные часы, будильники, калькуляторы, телевизионные мониторы, дисплеи с плоскими экранами, мониторы компьютеров, автомобильные дисплеи (например, дисплеи счетчиков пройденного пути и т.д.), органы управления и/или дисплеи кабин пилотов, дисплей кадров съемочной камеры (например, дисплей съемочной камеры заднего обзора в транспортном средстве), электронные фотоаппараты, электронные рекламные щиты или дорожные знаки, проекционные аппараты, архитектурные сооружения, средства монтажа в корпус и средства достижения эстетических впечатлений (например, отображения изображений на ювелирном изделии). Устройства на основе микроэлектромеханических систем (МЭМС), которые по конструкции аналогичны описываемым здесь, можно также использовать в приложениях, не связанных с индикацией или отображением, например, в электронных коммутирующих устройствах.

Различные варианты осуществления изобретения касаются детектирования для обнаружения утечек в электронных устройствах, заключенных в корпуса. В процессе тестирования обеспечивают диффузию газа для контроля в электронное устройство при условии отсутствия разрушения, например, ни в вакууме, ни под высоким давлением. Затем обеспечивают диффузию газа для контроля из электронного устройства при условии отсутствия разрушения и детектируют газ для контроля снаружи электронного устройства. В альтернативном варианте можно детектировать газ для контроля внутри электронного устройства. Этим способом можно обнаружить утечку, не разрушая электронного устройства или его часть. Детектирование для обнаружения утечки можно использовать для аттестации процесса монтажа в корпус и исследования любых отказов. Кроме того, детектирование для обнаружения утечки можно использовать для управления качеством.

Вариант осуществления дисплея на основе интерферометрических модуляторов, содержащего интерферометрический элемент дисплея на основе МЭМС, изображен на фиг.1. В устройстве элементы изображения находятся либо в освещенном, либо в затемненном состоянии. В освещенном («включенном» или «открытом») состоянии, элемент дисплея отражает большую часть падающего видимого света по направлению к пользователю. Находясь в затемненном («выключенном» или «закрытом») состоянии, дисплейный элемент отражает мало падающего света по направлению к пользователю. В зависимости от варианта осуществления, светоотражательные свойства во «включенном» и «выключенном» состояниях могут меняться местами. Элементы изображения на основе МЭМС можно конфигурировать с обеспечением возможности доминирующего отражения на длинах волн выбранных цветов, что позволяет создать цветной дисплей, а не только черно-белый.

На фиг.1 представлены два последовательных элемента изображения в ряду элементов изображения визуального дисплея, при этом каждый элемент изображения включает в себя интерферометрический модулятор на основе МЭМС. В некоторых вариантах осуществления дисплей на основе интерферометрических модуляторов включает в себя матрицу строк и столбцов интерферометрических модуляторов. Каждый интерферометрический модулятор содержит пару отражающих слоев, расположенных на изменяемом и регулируемом расстоянии друг от друга, для формирования резонансной оптической полости, по меньшей мере один размер которой является изменяемым. Один из отражающих слоев может перемещаться между двумя положениями. В первом положении, являющимся невозбужденным положением, перемещаемый слой расположен на относительно большом расстоянии от фиксированного частично отражающего слоя. Во втором положении перемещаемый слой расположен ближе к частично отражающему слою и находится рядом с ним. Падающий свет, который отражается от обоих слоев, интерферирует конструктивно или деструктивно, в зависимости от положения перемещаемого отражающего слоя, вследствие чего каждый элемент изображения имеет либо полностью отражающее, либо неотражающее состояние.

Часть матрицы элементов изображения (фиг.1) содержит два соседних интерферометрических модулятора 12а и 12b. В интерферометрическом модуляторе 12а, показанном слева, перемещаемый и высокоотражающий слой 14а изображен в невозбужденном положении на заданном расстоянии от фиксированного частично отражающего слоя 16а. В интерферометрическом модуляторе 12b, показанном справа, перемещаемый сильно высокоотражающий слой 14b изображен в возбужденном положении рядом с фиксированным частично отражающим слоем 16b.

Фиксированные слои 16а, 16b являются электропроводными, частично прозрачными и частично отражающими, и могут быть изготовлены, например, путем осаждения одного или более слоев, каждый из которых содержит хром и оксид индия-олова, на прозрачную подложку 20. В этих слоях сформированы рисунки с получением параллельных полос, которые могут образовывать электроды строк в дисплейном устройстве, что подробнее описывается ниже. Перемещаемые слои 14а, 14b могут быть выполнены в виде серии параллельных полос осажденного слоя металла или осажденных слоев металла (перпендикулярных электродам 16а, 16b строк), которые осаждены поверх столбиков 18, и промежуточного удаляемого материала, осажденного между столбиками 18. Когда удаляемый материал вытравливают, деформируемые слои металла оказываются отделенными от фиксированных слоев металла ограниченным воздушным зазором 19. Для деформируемых слоев можно использовать материал с высокой электрической проводимостью и высокой отражательной способностью, например алюминий, а эти полосы могут образовывать электроды столбцов в дисплейном устройстве.

При отсутствии приложенного напряжения полость между слоями 14а, 16а сохраняется, а деформируемый слой находится в механически ненапряженном состоянии, что иллюстрируется элементом 12а изображения на фиг.1. Вместе с тем, когда к выбранным строке и столбцу приложена разность потенциалов, конденсатор, образующийся на пересечении электродов строки и столбца в соответствующем элементе изображения, становится заряженным, и электростатические силы притягивают электроды друг к другу. Если напряжение является достаточно высоким, перемещаемый слой деформируется и принудительно подводится к фиксированному слою. На фиксированном слое можно осадить диэлектрический материал (не показан), для предотвращения короткого замыкания и управления разделительным расстоянием, что иллюстрируется элементом 12b изображения, показанным справа на фиг.1. Поведение не зависит от полярности приложенной разности потенциалов. Таким образом, возбуждение строки и столбца, которое может обеспечить управление отражающими и неотражающими состояниями отражающих элементов изображения, оказывается во многом аналогичным тому, которое имеет место в технологиях производства обычных ЖКД и других дисплеев.

На фиг.2-5 представлены возможный способ и система для использования матрицы интерферометрических модуляторов для дисплея. Электронное устройство содержит процессор 21, который может быть любым одно- или многокристальным микропроцессором общего назначения, таким как ARM, Pentium®, Pentium II®, Pentium III®, Pentium IV®, Pentium® Pro, 8051, MIPS®, Power PC®, ALPHA®, или любым микропроцессором специального назначения, таким как процессор цифровых сигналов, микроконтроллер или программируемая вентильная матрица. Как принято в данной области техники, процессор 21 может быть конфигурирован с возможностью выполнения одного или более модулей программного обеспечения. В дополнение к воплощению операционной системы процессор может быть конфигурирован с возможностью выполнения одного или более приложений программного обеспечения, включая web-браузер, телефонное приложение, программу электронной почты или любое другое приложение программного обеспечения.

Процессор 21 также конфигурирован с обеспечением возможности связи с контроллером 22 матрицы, который содержит схему 24 управления строк и схему 26 управления столбцов, которые выдают сигналы в матрицу 30 элементов изображения. Поперечное сечение матрицы показано линиями 1-1 на фиг.2. Протокол возбуждения строк и/или столбцов для интерферометрических модуляторов на основе МЭМС может обладать преимуществом наличия гистерезиса у этих устройств, что показано на фиг.3. Например, может потребоваться разность потенциалов 10 вольт, чтобы заставить перемещаемый слой деформироваться с переходом из невозбужденного состояния в возбужденное состояние. Однако когда напряжение становится меньше этой величины, перемещаемый слой остается в прежнем состоянии при падении напряжения ниже 10 вольт. В другом возможном варианте осуществления (фиг.3) перемещаемый слой не разряжается до тех пор, пока напряжение не упадет ниже 2 вольт. Таким образом, существует диапазон напряжения, составляющий примерно от 3 до 7 вольт, в котором есть интервал прикладываемого напряжения, в пределах которого устройство устойчиво в любом возбужденном или невозбужденном состоянии. Этот интервал именуется далее «интервалом гистерезиса» или «интервалом устойчивости». Для матрицы дисплея, имеющей характеристики гистерезиса (фиг.3), протокол возбуждения строк и/или столбцов можно разработать так, чтобы во время стробирования строк на те элементы изображения в стробируемой строке, которые должны быть возбуждены, подавалось напряжение около 10 вольт, а на элементы изображения, которые должны остаться невозбужденными, подавалось напряжение, близкое к нулю вольт. После подачи строб-импульса на элементы изображения подается разность потенциалов установившегося состояния, составляющая около 5 вольт, так что они остаются в том состоянии, в которое переводит их строб-импульс строки. После записи каждый элемент изображения «видит» разность потенциалов в «интервале устойчивости», размер которого в этом примере составляет 3-7 вольт. Этот признак обеспечивает устойчивость элемента изображения в одинаковых условиях приложенного напряжения, как в возбужденном, так и в невозбужденном ранее существовавшем состоянии. Поскольку каждый элемент изображения интерферометрического модулятора - в возбужденном или невозбужденном состоянии - по существу, представляет собой конденсатор, образованный фиксированным и перемещаемым отражающими слоями, это устойчивое состояние можно поддерживать при напряжении, находящемся в пределах интервала гистерезиса, почти без рассеяния мощности. Если приложенный потенциал фиксирован, ток в элемент изображения почти не протекает.

В типичных случаях рамку дисплея можно создавать, используя набор электродов столбцов в соответствии с желаемым набором возбуждаемых элементов изображения в первой строке. Затем к электроду строки 1 прикладывают импульс строки, возбуждающий элементы изображения, соответствующие назначенным шинам столбцов. Затем назначенный набор электродов столбцов изменяют в соответствии с желаемым набором возбуждаемых элементов изображения во второй строке. Затем к электроду строки 2 прикладывают импульс строки, возбуждающий элементы изображения в строке 2 в соответствии с назначенными электродами столбцов. Импульс строки 2 не влияет на элементы изображения строки 1, так что они остаются в том состоянии, в котором они находились во время действия импульса строки 1. Этот процесс можно последовательно повторить для всей серии строк, чтобы получить кадр. Вообще говоря, кадры регенерируют и/или обновляют новыми данными дисплея путем постоянного повторения этого процесса с получением некоторого желательного количества кадров в секунду. Также известно и может быть использовано совместно с настоящим изобретением широкое множество протоколов возбуждения электродов строк и столбцов матриц элементов изображения, предназначенных для получения кадров дисплея.

На фиг.4 и 5 показан один возможный протокол возбуждения для формирования рамки дисплея на матрице, имеющей размер 3×3. На фиг.4 показан возможный набор уровней напряжений столбцов и строк, который можно использовать для элементов изображения, обладающих кривыми гистерезиса, согласно фиг.3. Возбуждение элементов изображения обуславливает установление напряжения -Vсмещения для соответствующего столбца и установление напряжения +ΔV для соответствующей строки, которые могут составлять -5 вольт и +5 вольт соответственно. Снятие возбуждения с элемента изображения достигается путем установления напряжения

+Vсмещения для соответствующего столбца и установления того же напряжения +ΔV для соответствующей строки, что приводит к нулевой разности потенциалов на этом элементе изображения. В тех строках, где напряжение строки поддерживается на уровне нуля вольт, элементы изображения оказываются устойчивыми, в каком бы состоянии они сначала не находились и безотносительно того, под каким напряжением - +Vсмещения или -Vсмещения - находится столбец.

На фиг.5В представлена временная диаграмма, изображающая последовательность сигналов рядов и строк применительно к имеющей размер 3×3 матрице согласно фиг.2, причем диаграмма обуславливает компоновку дисплея, показанную на фиг.5А, где возбужденные элементы изображения оказываются неотражающими. Перед записью кадра элементы изображения могут находиться в любом состоянии, и в этом примере все строки находятся под напряжением 0 вольт, а все столбцы - под напряжением +5 вольт. Если приложены такие напряжения, то все элементы изображения устойчивы в своих существующих возбужденных или невозбужденных состояниях.

На фиг.5А элементы изображения (1,1), (1,2), (2,2), (3,2) и (3,3) показаны возбужденными. Чтобы достичь этого, в течение «времени включения шины» для строки 1 устанавливают напряжение -5 вольт для столбцов 1 и 2 и напряжение +5 вольт для столбца 3. Это не изменяет состояние каких-либо элементов изображения, потому что все элементы изображения остаются в интервале устойчивости, составляющем 3-7 вольт. Затем строку 1 стробируют импульсом, который сначала обуславливает скачок от 0 до 5 вольт, а затем обратный скачок до 0 вольт. Это обеспечивает возбуждение элементов (1,1) и (1,2) изображения и снятие возбуждения с элемента (1,3) изображения. Ни на какие другие элементы изображения влияние не оказывается. Чтобы установить строку 2 в желаемое состояние, для столбца 2 устанавливают напряжение -5 вольт, а для столбцов 1 и 3 устанавливают напряжение +5 вольт. Такой же строб-импульс, прикладываемый затем к строке 2, возбудит элемент (2,2) изображения и снимет возбуждение с элементов (2,1) и (2,3) изображения. И опять, ни на никакие другие элементы изображения в матрице влияние не оказывается. Установку строки 3 осуществляют точно так же, устанавливая для столбцов 2 и 3 напряжение -5 вольт, а для столбца 1 - напряжение +5 вольт. Строб-импульс строки 3 устанавливает элементы изображения строки 3 так, как показано на фиг.5А. После записи рамки потенциалы строк становятся нулевыми, а потенциалы столбцов могут остаться на любом из уровней +5 или -5 вольт, после чего дисплей оказывается устойчивым в компоновке согласно фиг.5А. Следует понять, что ту же процедуру можно использовать для матриц, содержащих десятки или сотни строк и столбцов. Синхронизация, последовательность приложения и уровни напряжений, используемые для возбуждения строк и столбцов, можно изменять в широких пределах, а вышеописанный пример является иллюстративным, можно использовать любой способ приложения напряжений возбуждения.

Конструкция интерферометрических модуляторов, которые работают в соответствии с принципами, изложенными выше, изменяется в широких пределах. Например, на фиг.6А-6С представлены три разных варианта осуществления конструкции перемещаемых зеркал. На фиг.6В показано, что перемещаемый отражающий материал 14 прикреплен к поддерживающим элементам только в углах на привязях 32. На фиг.6С показано, что перемещаемый отражающий материал 14 свисает с деформируемого слоя 34. Этот вариант осуществления имеет преимущества, заключающиеся в том, что структурную компоновку и выбор материалов, используемых в качестве отражающего материала 14, можно оптимизировать по оптическим свойствам, а структурную компоновку и выбор материалов, используемых в качестве деформируемого слоя 34, можно оптимизировать по желательным механическим свойствам. Производство интерферометрических устройств различных типов описано в множестве опубликованных документов, например в выложенной заявке 2004/0051929, поданной в США. Для изготовления вышеописанных конструкций можно использовать огромное множество хорошо известных способов, предусматривающих этапы осаждения материала, формирования рисунка и травления.

Технология МЭМС не обязывает соблюдать условие отсутствия влаги. Так, корпуса устройств на основе МЭМС необязательно должны предусматривать создание условий отсутствия влаги внутри корпуса или создание влагонепроницаемого слоя. Кроме того, технология устройств на основе МЭМС не требует наличия специального газа, заполняющего корпуса, или вакуумной среды для гарантии надежности работы устройств на основе МЭМС.

В свете вышеизложенного, корпуса устройств на основе МЭМС могут быть герметически уплотнены, и это означает, что водяной пар, по существу, не может попасть в устройства на основе МЭМС, заключенные в корпуса. В качестве альтернативы отметим, что более практичный монтаж устройств на основе МЭМС предусматривает уплотнение устройства с обеспечением возможности проникновения некоторого количества водяного пара через уплотнение, при котором норма проникновения не должна повлиять на надежность работы дисплея в течение желательного срока службы устройства. Этот подход, предусматривающий наличие проницаемого уплотнения, можно сочетать с поглощением водяного пара за счет использования осушающего вещества внутри корпуса.

На фиг.7 представлено поперечное сечение известного корпуса устройства 700 на основе МЭМС. На подложке 703 расположено некоторое количество интерферометрических модуляторных элементов, образующих матрицу 701 МЭМС. Подложка 703 соответствует прозрачному устройству 20, показанному на фиг.1. Интерферометрические модуляторные элементы представляют собой интерферометрические модуляторы 12а и 12b, показанные на фиг.1. Каждый интерферометрический модуляторный элемент включает в себя два зеркала, обращенные друг к другу и образующие между собой интерферометрическую полость, как описано выше. Одно из двух зеркал обеспечивает возможность управления отображением окрашенного света на поверхности 705 подложки 703 посредством интерферометрической модуляции.

Над МЭМ-матрицей 701 находится объединительная пластина 707. Объединительная пластина 707 и подложка 703 соединены друг с другом уплотнением 709, которое расположено между подложкой 703 и объединительной пластиной 707 вдоль их периферии. В еще одном варианте осуществления объединительная пластина 707 может быть соединена непосредственно с подложкой 703 без промежуточного уплотнения. Эту конфигурацию можно получить, например, путем осаждения удаляемого слоя (не показан) поверх МЭМ-матрицы 701, осаждения объединительной пластины 707 поверх матрицы 701 МЭМС и удаления удаляемого слоя. В описываемом варианте осуществления на внутренней поверхности объединительной пластины 707 сформирован слой 711 осушающего вещества. Осушающее вещество в слое 711 поглощает молекулы воды и поддерживает низкий уровень влажности, гарантирующий надлежащую работу интерферометрических модуляторных элементов в МЭМ-матрице 701. В еще одном варианте осуществления слой осушающего вещества не формируют.

Как упоминалось выше, уплотнение 709 вокруг подложки 703 и объединительной пластины 707 может герметично уплотнять устройство 700. В этом случае молекулы воды или пара не могут проходить через материал уплотнения 709. В альтернативном варианте уплотнение 709 может обеспечивать определенный уровень проникновения водяного пара или молекул воды. При любом из этих двух подходов существует возможность одной или нескольких утечек в устройстве 700 по многим причинам. Термин «утечка» связан с непреднамеренной трещиной или пористостью в любом месте стенок или стыков корпуса, которые могут обуславливать диффузию водяного пара через это место со скоростью, превышающей допустимую скорость проникновения. Утечки обеспечивают диффузию молекул воды или водяного пара внутрь устройства 700 со скоростью, превышающей допустимую скорость проникновения, если устройство 700 находится в условиях влажности. Внезапное повышение уровня влажности внутри устройства 700 может помешать работе элементов МЭМС. Кроме того, диффузия молекул воды может привести к быстрому насыщению осушающего вещества, вследствие чего устройство 700 может выйти из строя до истечения срока его службы.

Как показано на фиг.8, утечки 713 и 714 могут происходить в трещинах самого уплотнения 709 или на поверхности раздела между уплотнением 709 и либо подложкой 703, либо объединительной пластиной 707, хотя возможности утечек этим не ограничиваются. Утечки 713 и 714 могут происходить во время процесса монтажа в корпус устройства 700 или за счет дефектов в уплотнительных материалах. Различные варианты осуществления изобретения обеспечивают детектирование с целью детектирования утечки для оценки качества процесса монтажа в корпус и исследования любых отказов, связанных с надежностью. Кроме того, испытание с целью детектирования утечки можно использовать в целях управления качеством.

Согласно изобретению предложены способы и системы для детектирования с целью детектирования утечек. В некоторых вариантах осуществления детектирование утечек представляет собой неразрушающее испытание, причем такое испытание не требует разборки или разрушения одного или нескольких элементов устройства при испытании, и поэтому после испытания устройство находится в пределах допуска качества изделия, если не детектировано, что последнее имеет дефектную утечку. Воздействие на устройство высоким давлением или вакуумом можно считать разрушающим, если некоторые элементы устройства 700 портятся, даже если не разрушаются. Детектирование утечек можно проводить под давлением, превышающим примерно 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8 или 0,9 атм, следовательно, каждое такое значение представляет собой нижний предел давления, прикладываемого к устройству при тестировании. Кроме того, тестирование можно проводить под давлением, которое ниже примерно 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9 или 3 атм, следовательно, каждое такое значение представляет собой верхний предел давления, прикладываемого к устройству при тестировании. Таким образом, тестируемое устройство подвергают воздействию давления, которое находится в пределах диапазона давления, ограниченного комбинацией одного из нижних пределов и одного из верхних пределов, в течение любой из стадий наполнения и контроля или обеих стадий, которые подробнее рассмотрены ниже.

На фиг.9 изображена система для тестирования для детектирования утечки в соответствии с одним вариантом осуществления изобретения. Система 900 содержит камеру 901 контроля, имеющую впускной патрубок 903 и выпускной патрубок 905. Впускной патрубок 903 соединен с источником чистого газа через клапан 909 регулирования чистого газа. Впускной патрубок 903 также соединен с источником газа для контроля через клапан 911 регулирования газа для контроля. В альтернативном варианте впускной патрубок 903 может быть заменен двумя отдельными источниками газа, один из которых предназначен для подачи чистого газа, а другой - газа для контроля.

Выпускной патрубок 905 соединен с выпускной трубой через клапан 907 регулирования. К каналу выпускного патрубка 905 подсоединен датчик или прибор 913 для детектирования утечки, который детектирует газ для контроля и/или измеряет концентрацию газа для контроля, присутствующего в канале выпускного патрубка 905 или протекающего по этому каналу. Датчик 913 должен быть достаточно чувствительным, чтобы детектировать малое количество газа для контроля. Например, уровень чувствительности датчика составляет от около 0,1 до около 10 частей газа на миллион частей среды (0,1-10 ч.н.м.). Специалист в данной области техники сможет выбрать подходящий датчик, имеющийся в продаже, для использования в системе 900. Датчик 913 может быть соединен с камерой 901 контроля непосредственно, а не через канал выпускного патрубка 905. В некоторых случаях с камерой 901 контроля соединяют манометр для оперативного контроля давления внутри камеры 901 контроля. Вдоль ее соединений с различными элементами системы 900 камера 901 контроля может быть уплотнена с обеспечением, по существу, воздухонепроницаемости.

Ниже приводится описание работы системы 900. В зависимости от вариантов осуществления, возможно добавление дополнительных этапов и/или исключение некоторых существующих этапов, оставляя остальные этапы неизменными. Перед проведением этапа 1001 можно провести очистку камеры 901 контроля, вытеснение из нее газа или ее вакуумирование. Специалист в данной области техники знаком со способами и процессами, посредством которых можно реализовать очистку камеры 901 контроля, вытеснение из нее газа или ее вакуумирование. На этапе 1001 устройство 917 на основе МЭМС, подлежащее тестированию, размещают в камере 901 контроля через проем (не показаны). После размещения устройства 917 на этапе 1001 проем можно уплотнить с обеспечением воздухонепроницаемости, вследствие чего воздухонепроницаемое уплотнение проема можно снимать без повреждения камеры 901 контроля и/или проема. Специалист в данной области техники знаком с имеющимися методами, которые позволяют сформировать воздухонепроницаемое уплотнение отверстия.

На этапе 1002 камеру 901 контроля наполняют газом для контроля, например, открывая клапан 911 регулирования газа для контроля. Можно открыть также клапан 907 регулирования выпускаемого газа. Давление втекающего газа для контроля можно отрегулировать таким образом, что это давление не будет разрушать или портить элементов тестируемого устройства 917, как указано ранее. Давление, разрушающее устройство 917, изменяется в зависимости от конструкционной прочности деталей и соединений в этом устройстве. Специалисту в данной области техники известно доступное давление, которое не является разрушающим для устройства 917. Газ для контроля можно подавать в камеру 901 контроля примерно под атмосферным давлением, хотя это и не является ограничительным признаком. Давление втекающего газа может составлять от 1,0 атм до 1,5 атм. Кроме того, давление втекающего газа для контроля может составлять от около 1,1 атм до около 1,2 атм.

После этого на этапе 1003 устройство 917 выдерживают в камере 901 контроля, заполненной газом для контроля, в течение некоторого времени. В одном варианте осуществления устройство 917 выдерживают в камере как можно дольше, чтобы газ для контроля смог проникнуть или диффундировать во внутреннее пространство устройства 917. Однако на практике, чтобы уменьшить время одного теста, период времени может составлять от около 5 с до около 3000 с. В еще одном варианте осуществления, период времени может составлять от около 30 с до около 300 с. Кроме того, период времени может составлять от около 60 с до около 120 с.

Клапан 911 регулирования давления и клапан 907 регулирования выпускаемого газа можно закрыть после заполнения камеры 901 контроля газом для контроля под желаемым давлением на этапе 1002. Затем устройство 917 выдерживают в этой закрытой камере 901 контроля в течение подходящего периода времени. В еще одном варианте осуществления даже после заполнения камеры 901 контроля газом для контроля под желаемым давлением на этапе 1002 можно продолжать подачу газа для контроля в камеру 901 контроля. В этом варианте осуществления при продолжении подачи газа для контроля можно также продолжить его выпуск, вследствие чего давление внутри камеры 901 контроля не будет возрастать и становиться разрушающим для тестируемого устройства. Подачу газа для контроля в камеру 901 контроля и выпуск газа для контроля из камеры контроля можно продолжать, по существу, в установившемся состоянии в течение подходящего периода времени. Перед этапом 1004 непрерывные подачу и выпуск прекращают. Давление газа для контроля может составлять от около 1,0 до около 1,5 атм. В еще одном варианте осуществления упомянутое давление может составлять от около 1,1 атм до около 1,2 атм. Это давление можно поддерживать, по существу, на постоянном уровне.

Если в устройстве 917 происходит одна или несколько утечек 713 и 714 (фиг.8), которые обеспечивают диффузию молекул воды через устройство, газ для контроля тоже будет диффундировать внутрь устройства 917. Диффузия газа для контроля внутрь устройства 917 происходит спонтанно, потому что имеется градиент концентрации газа для контроля между пространством снаружи и пространством внутри устройства 917. С другой стороны, устройство 917 будет по-прежнему допускать некоторое проникновение газа для контроля внутрь устройства до тех пор, пока не будет герметично уплотнено.

На этапе 1004 газ для контроля, которым заполнена камера 901 контроля, вытесняют из камеры 901 через выпускной патрубок, оставляя устройство 917 в камере 901. В одном варианте осуществления в камеру 901 контроля затем подают чистый газ, открывая клапан 907 регулирования выпускаемого газа и тем самым выталкивая газ из камеры 901 контроля через выпускной патрубок 905. Давление источника чистого газа можно отрегулировать таким образом, что это давление не будет разрушать или портить детали устройства 907. Как отмечалось выше, давление, оказывающееся разрушающим для устройства 917, изменяется в зависимости от конструкционной прочности деталей и соединений деталей в устройстве. Специалисту в данной области техники известна величина давления, которая не является разрушающей. Чистый газ можно подавать в камеру 901 контроля примерно под атмосферным давлением, хотя это и не является ограничительным признаком. Давление чистого газа, подаваемого в камеру контроля, составляет от около 1,0 атм до около 1,5 атм. В другом варианте осуществления давление чистого газа составляет от около 1,1 атм до около 1,2 атм. В еще одном варианте осуществления газ для контроля можно всасывать через выпускной патрубок, создавая вакуум в выпускной трубе.

На этапе 1005 датчик 913 детектирует наличие газа для контроля и/или измеряет абсолютное или относительное количество газа для контроля. Датчик 913 может детектировать газ для контроля, выделяя его из выпускаемого газа, проходящего через выпускной патрубок 905, при этом непрерывная подача чистого газа в камеру 901 контроля либо продолжается, либо чистый газ в нее не подается. В еще одном варианте осуществления датчик может детектировать газ для контроля, выходящий из камеры 901 контроля, при закрытом клапане 907 регулирования выпускаемого газа. Датчик 913 может работать при непрерывном протекании чистого газа в камеру и непрерывном вытекании газа, присутствующего в камере 901, наружу через выпускной патрубок 905 при открытых клапане 909 регулирования чистого газа и клапане 907 регулирования выпускаемого газа. Работа датчика 913 может происходить в условиях установившегося состояния, и это означает, что скорости течения во впускном патрубке 903 и выпускном патрубке 905 являются, по существу, одинаковыми.

В начале вытеснения газа для контроля на этапе 1004 или вскоре после этого происходит обратная диффузия испытательного газа изнутри устройства 917 в пространство снаружи устройства 917, если в устройстве 917 имеется одна или несколько утечек 713 и 714 (фиг.8), а газ для контроля попал внутрь за счет этих утечек 713 и 714 во время этапов 1002 и 1003 заполнения и выдержки. И опять, диффузия газа для контроля изнутри устройства 917 в пространство снаружи устройства 917 является спонтанной, поскольку существует градиент концентрации газа для контроля между пространством внутри и пространством снаружи. Даже если в устройстве 917 нет утечки, оказывается возможным некоторое заметное проникновение газа для контроля в обратном направлении, т.е. изнутри устройства 917 в пространство снаружи этого устройства, если часть газа для контроля проникла внутрь во время этапов 1002 и 1003 заполнения и выдержки. Детектирование с помощью датчика 913 можно начинать с начала этапа 1004 вытеснения или в некоторый момент времени после начала вытеснения.

На этапе 1006 определяют характеристики утечки на основании информации, полученной из датчика 913. Характеристики утечки могут включать в себя факт наличия утечки, размер утечки и т.п. Это определение может проводить человек или автоматизированная машина, запрограммированная на проведение такого определения. Определение характеристик утечки будет подробнее рассмотрено ниже.

На фиг.11 изображены возможные профили изменения во времени давления газа для контроля внутри камеры 901 контроля и внутри устройства 917 (фиг.9). Период от Т0 до Т1 в общем случае соответствует этапу 1002, т.е. заполнению камеры 901 контроля газом для контроля. Период от Т1 до Т2 в общем случае соответствует этапу 1003, т.е. выдержке устройства 917 в камере 901 контроля, заполненной газом для контроля. Период от Т2 до Т2=3 в общем случае соответствует этапу 1004, т.е. вытеснению газа для контроля из камеры 901 контроля. Работа датчика может начаться в момент Т2 или любой другой момент после него, хотя это и не является обязательным признаком. Профиль 1101 отображает изменения парциального давления внутри камеры 901 контроля, создаваемые за счет подачи газа для контроля в камеру 910 контроля и вытеснения этого газа из нее. Профиль 1103 отображает изменения парциального давления внутри устройства 917.

На фиг.12А изображены возможные профили парциального давления газа для контроля внутри трех устройств-образцов, имеющих разные скорости утечки, во время заполнения, т.е. от начала заполнения камеры 901 контроля газом для контроля (этап 1002) до момента перед вытеснением газа для контроля из камеры 901 контроля (этап 1004). Кривая 1201 отображает большую скорость утечки (порядка 10-3 атм·см2/с или более), которая соответствует большой суммарной утечке, интерпретируемой как одна большая утечка или несколько малых утечек. Ввиду большой скорости утечки газ для контроля быстро диффундирует внутрь устройства 917 при подаче газа для контроля в камеру 901 для контроля. Кривая 1203 отображает малую скорость утечки (порядка 10-5 атм·см2/с или менее). Ввиду малой скорости утечки парциальное давление газа для контроля внутри устройства медленно увеличивается со временем. Кривая 1202 отображает промежуточную скорость утечки (порядка 10-4 атм·см2/с).

На фиг.12В изображены возможные профили парциального давления газа для контроля внутри трех устройств-образцов, имеющих разные скорости утечки во время работы датчика или время контроля, т.е. в общем случае от начала вытеснения (этап 1004). Кривая 1204 отображает большую скорость утечки (порядка 10-3 атм·см2/с или более). Когда газ для контроля вытесняют из камеры 901 контроля, газ для контроля, находящийся внутри устройства, быстро диффундирует за счет утечек 713 и 714. Таким образом, парциальное давление газа для контроля внутри устройства быстро уменьшается. Кривая 1206 отображает малую скорость утечки (порядка 10-5 атм·см2/с или менее), что интерпретируется как наличие в устройстве малой утечки или малых утечек 713 и 714. Ввиду того, что суммарная утечка мала, газу для контроля требуется большее время для диффузии за счет утечки или утечек 713 и 714. Таким образом, парциальное давление газа для контроля внутри устройства уменьшается медленно, и поэтому диффузия газа для контроля из устройства занимает большее время. Кривая 1205 отображает промежуточную скорость утечки (порядка 10-4 атм·см2/с).

На фиг.13А представлены возможные профили количества газа для контроля внутри камеры 901 контроля или в ее выпускной трубе, когда внутреннее пространство камеры 901 контроля примерно в 1000 раз больше внутреннего пространства устройства 917. Предполагается, что газа для контроля в камере 901 контроля нет в начале контроля. На фиг.13А представлен профиль концентрации (ч.н.м.) газа для контроля в закрытой системе, в которой газ не подается в камеру 901 контроля и не выпускается из нее во время проведения контроля. Отсчет времени начинается при t=0 в конце заполнения устройства 917, а контроль начинается на отметке 100 с. Время до 100 с соответствует вытеснению газа для контроля из камеры 901 контроля и заполнению ее чистым газом. В альтернативном варианте время до 100 с может соответствовать переносу устройства 917 в камеру 901b контроля (фиг.14), что описано ниже.

Кривая 1301 отображает большую скорость утечки (порядка 10-3 атм·см2/с или более). Когда газ для контроля вытесняют из камеры 901 контроля, газ для контроля, находящийся внутри устройства, быстро диффундирует наружу за счет утечек. Значительное количество газа для контроля (в этой модели - примерно 2/3) вытекает наружу из устройства 917 в течение времени, составляющего до 100 с. Остаток (1/3) газа для контроля диффундирует из устройства 917 тоже быстро, и поэтому вскоре после начала контроля происходит насыщение. Кривые 1302 и 1303 отображают промежуточную скорость утечки (порядка 10-4 атм·см2/с) и малую скорость утечки (порядка 10-5 атм·см2/с или менее) соответственно. Кривые 1302 и 1303 демонстрируют насыщение на уровне примерно 1000 ч.н.м. (не показано на чертежах).

На фиг.13В изображен профиль концентрации (ч.н.м.) газа для контроля в открытой системе, в которой чистый газ непрерывно подается в камеру 901 контроля и такое же количество газа непрерывно выпускается во время контроля. Отсчет времени начинается при t=0 в конце заполнения устройства 917, а контроль начинается на отметке 60 с. Время до 60 с соответствует вытеснению газа для контроля из камеры 901 контроля и заполнению ее чистым газом. В альтернативном варианте время до 60 с может соответствовать переносу устройства в камеру 901b контроля (фиг.14), рассматриваемую ниже. Кривая 1304 отображает большую скорость утечки (порядка 10-3 атм·см2/с или более). Газ для контроля, находящийся внутри устройства, быстро диффундирует наружу за счет больших утечек с момента начала вытеснения или переноса. Концентрация газа для контроля в камере 901 контроля быстро уменьшается в соответствии с кривой 1304 большой скорости утечки, и на отметке примерно 600 с в камере 901 контроля, по существу, не остается газа для контроля. Кривые 1305 и 1306 отображают промежуточную скорость утечки (порядка 10-4 атм·см2/с) и малую скорость утечки (порядка 10-5 атм·см2/с или менее) соответственно. Кривая 1306 для малой скорости утечки на всем своем протяжении располагается несколько выше нуля.

Датчик 913 может способствовать детектированию концентрации и/или парциального давления газа для контроля. Кроме того, этот датчик может оперативно контролировать изменения концентрации и/или парциального давления газа для контроля в смеси газа для контроля и чистого газа внутри камеры 901 контроля или в выпускаемом газе. Оперативный контроль можно осуществлять путем непрерывной регистрации показаний датчика 913 в регистрирующей системе или машине. В некоторых вариантах осуществления датчик 913 и соответствующая регистрирующая система (не показана) оперативно контролируют изменения концентрации и/или парциального давления во времени. Оперативный контроль начинается с моментов времени Т2, Т3 (фиг.11) или в любой момент времени между ними. Оперативный контроль продолжается с момента Т2 и происходит на протяжении примерно 200, 400, 600, 800, 1000, 1200 или 1400 секунд.

Данные об изменениях концентрации и/или парциального давления, оперативный контроль которых осуществляет датчик 913 и связанная с ним регистрирующая система, обрабатываются с целью определения характеристик утечки устройства 917. Например, обработка данных включает в себя вычитание из оперативно контролируемого парциального давления (например, на фиг.13) моделируемого парциального давления 1101 (например, на фиг.11) газа для контроля внутри камеры 901 контроля, которое может быть создано только посредством подачи и вытеснения газа для контроля. Результатом этого вычитания является парциальное давление газа для контроля, который диффундировал или проник из устройства 917. Этот результат может быть преобразован в соответствующее парциальное давление внутри устройства 917, по существу, являющееся парциальным давлением, отображаемым диаграммой на фиг.12В. Всю обработку можно автоматизировать с помощью программного обеспечения компьютера. Специалист в данной области техники сможет разработать программное обеспечение для проведения этого вычисления и для определения размера суммарной утечки, исходя из данных, собранных датчиком 913.

Ниже приводятся возможные условия, которые можно использовать для определения скорости утечки. Объем камеры контроля намного больше, чем внутреннее пространство устройства 917, например, в соотношении 1000:1. Время заполнения газом для контроля и выдерживания устройства в газе для контроля (от момента Т0 до момента Т2) является достаточно большим, чтобы газ для контроля достиг равновесия между камерой 901 контроля и внутренним пространством устройства 917. В некоторых вариантах осуществления газ для контроля, подаваемый в камеру 901, является, по существу, чистым, то есть имеющим чистоту, превышающую примерно 99%. Парциальное давление газа для контроля внутри устройства 917 непосредственно после вытеснения из камеры 901 контроля чистым газом является близким к 1 атм. Детектирование концентрации газа для контроля проводят достаточно быстро по сравнению со скоростью утечки, характерной для устройства 917, так что парциальное давление газа для контроля внутри устройства 917 не претерпевает значительного изменения во время детектирования. Датчик 913 может точно измерить концентрацию газа для контроля в заданном диапазоне, выражаемом в ч.н.м. Камера 910 контроля во время стадии оперативного контроля ненамного больше, чем устройство 917, например в соотношении около 10:1. Движущей силой для газа, вытекающего из устройства 917, является давление порядка 1 атм, поскольку в окружающем газе, находящемся в камере контроля, нет газа для контроля во время стадии оперативного контроля. Если вышеуказанные условия удовлетворяются, то соотношение между скоростью утечки газа для контроля и показанием концентрации газа для контроля в установившемся состоянии определяется нижеуказанным образом. Специалисту в данной области техники известно одно или несколько условий, которые можно изменять без существенного изменения следующего уравнения.

Скорость утечки (атм·см2/с) = Концентрация газа для контроля (ч.н.м)×10-6 × Объем камеры = Концентрация газа для контроля (ч.н.м)×10-5 × Объем испытываемого устройства.

Если устройство 917 имеет большую скорость утечки, составляющую порядка 10-3 атм·см2/с или более (кривая 1301 на фиг.13), то утечку нелегко обнаружить в условиях установившегося состояния. Поскольку скорость утечки велика, газ для контроля диффундирует из устройства 917 в течение периода вытеснения (между моментами Т2 и Т3, на фиг.11), причем устройство перед подачей чистого газа и выпуском достигает установившегося состояния. Вместе с тем, если контроль проводят в закрытом состоянии при отсутствии течения, когда оба патрубка - впускной 903 и выпускной 905 - закрыты, можно обнаружить количество газа для контроля, вытекающего из устройства 917. Таким образом, если не удалось обнаружить заметные характеристики утечки в процессе оперативного контроля в установившемся состоянии, то можно дополнительно провести детектирование концентрации и/или парциального давления газа для контроля при отсутствии течения, чтобы определить, имеется ли в устройстве большая утечка.

Переходя к выбору газа для контроля, следует отметить, что его можно выбрать из газов, которых нет в устройстве 917, когда его собирают. Если бы газ для контроля присутствовал в устройстве 917 в течение процесса его сборки, то этот газ мог бы содержаться внутри устройства 917 и мог бы помешать точному детектированию утечки в устройстве 917. Соответственно, воздух, который может присутствовать в течение процесса сборки, не подходит в качестве газа для контроля. Газ для контроля может быть любым устойчивым газом, который не вступает в реакцию с воздухом или с другими поверхностями, присутствующими в МЭМ-устройстве или оборудовании для испытания на утечку. Газ для контроля может быть инертным, и это означает, что он сам по себе не может повредить МЭМ-устройство и его поверхности. Кроме того, газ для контроля выбирают из газов, которые не вступают в реакцию с осушающим веществом, которое может содержаться в устройстве 917. Кроме этого, газ для контроля выбирают из газов, которые остаются в газообразном состоянии при комнатной температуре. Например, газы, удовлетворяющие вышеупомянутым критериям, являются благородными газами, к числу которых относятся He, Ne, Ar и т.д., а также некоторые галогенсодержащие соединения, включая SF6. Газом для контроля может быть He, поскольку его молекула очень мала и может проникать при очень малых утечках. Газ для контроля выбирают из газов, молекулы которых имеют такой же размер, как молекула воды, потому что МЭМ-устройства являются наиболее чувствительными к утечке водяного пара.

В одном варианте осуществления газ для контроля можно подавать в камеру 901 контроля с одним или несколькими другими газами в виде газообразной композиции. Хотя газ для контроля подают с другими газами, градиент парциального давления только газа для контроля между пространством внутри и пространством снаружи устройства 917 влияет на диффузию газа для контроля в устройство 917 и из этого устройства. Кроме того, датчик 913 может обнаруживать парциальное давление и/или концентрацию только газа для контроля, а не парциальное давление и/или концентрацию других составляющих газов.

Чистый газ представляет собой любой газ, отличающийся от газа для контроля, или смесь газов, в число которых не входит газ для контроля. Чистый газ устойчив и не вступает в реакцию с газом для контроля. В некоторых вариантах осуществления чистым газом является, например, N2, Ar, сухой отфильтрованный воздух.

На фиг.14 изображена еще одна система 1400 для детектирования на утечку, в которой используются две камеры. В описываемом варианте осуществления система 1400 содержит камеру 901а газа для контроля и камеру 901b контроля. Камера 901а газа для контроля имеет впускной патрубок 903а, соединенный с источником газа для контроля через клапан 911 регулирования газа для контроля. Камера 901b контроля соединена с источником чистого газа через клапан 907 регулирования чистого газа, а выпускной патрубок 905 соединен с выпускной трубой через клапан 909 регулирования выпускаемого газа. С выпускным патрубком 905 соединен датчик или прибор 913 для детектирования и измерения концентрации газа для контроля. С камерами 901а и 901b соответственно соединены манометры 915а и 915b. Все сказанное о системе 900 и ее элементах применимо к системе 1400 и ее элементам.

Хотя камера 901а газа для контроля и камера 901b контроля изображены имеющими одинаковые размеры, они могут иметь и разные размеры. Камера 901а газа для контроля может быть значительно больше, чем камера 901b контроля. В некоторых вариантах осуществления объем камеры 901а газа для контроля превышает объем камеры 901b контроля, это превышение составляет от около 10 до около 500 раз. В других вариантах осуществления отношение объемов камеры 901а газа для контроля и камеры 901b контроля составляет от около 50 до около 200. В еще одном варианте осуществления это отношение составляет от около 80 до около 120.

На фиг.15 представлена блок-схема последовательности операций способа детектирования утечки, предусматривающего использование системы 1400. В зависимости от вариантов осуществления, возможно добавление дополнительных этапов и/или исключение некоторых существующих этапов при других этапах, остающихся неизменными. На этапе 1501 МЭМ-устройство 917, подлежащее тестированию, размещают в камере 901а с газом для контроля. Затем на этапе 1502 камеру 901а с газом для контроля заполняют газом для контроля. На этапе 1503 устройство 917 выдерживают в камере 901а контроля, чтобы газ для контроля диффундировал или проникал в устройство 917. Затем на этапе 1504 устройство 917 переносят в камеру 901b контроля. После переноса устройства 917 камеру 901b контроля можно уплотнить с обеспечением воздухонепроницаемости. Перенос из камеры 901а в камеру 901b контроля проводят быстро, а период времени, затрачиваемый на этот перенос, может занимать от 30 с до 2 мин или менее. На этапе 1505 датчик 913 детектирует и/или измеряет утечку газа для контроля из устройства 917. На основании информации, собранной датчиком 913, определяют факт наличия и/или скорость утечки (этап 1006). Этапы способа, показанные на фиг.15, являются, по существу, такими же, как у способа, проиллюстрированного на фиг.10, за исключением того, что для отражения разницы в конфигурациях систем вытеснение газа для контроля из камеры контроля (этап 1004) заменено переносом устройства в камеру контроля (этапа 1504). Все, касающееся способа, описанного для системы 900, применимо к способу, описанному для системы 1400.

Вышеупомянутые варианты были описаны для тестирования одного устройства за раз. Однако той же процедурой можно воспользоваться для тестирования совокупности устройств одновременно с использованием одной системы, или 900, или 1400. В частности, тестирование нескольких устройств за один прогон полезно, если качество уплотнения МЭМ-устройств или других электронных устройств обуславливает требование герметичного или проницаемого уплотнения. Например, испытывают совокупность устройств, как при условии отсутствия течения, так и при условии устойчивого состояния, в системе 900 или 1400, как описано выше. Если результат испытания при условии отсутствия течения не свидетельствует о наличии большой величины утечки газа для контроля, а результат испытания при условии устойчивого состояния свидетельствует только о малой скорости утечки (о медленном изменении концентрации газа для контроля), то можно определить, что устройства включают в себя одно или несколько устройств, имеющих малую скорость утечки. Если же результат испытания при условии отсутствия течения свидетельствует о наличии большой утечки газа для контроля, а результат испытания при условии устойчивого состояния не свидетельствует о малой скорости утечки вовсе, то можно определить, что совокупность устройств имеет одно или несколько устройств, имеющих большую скорость утечки.

На фиг.16 изображен еще один вариант осуществления, в котором система 1600 детектирования утечки содержит камеру 901а газа для контроля и подсистему 1601 детектирования газа для контроля. Камера 901а газа для контроля может быть точно такой же, как та, которая показана на фиг.14. Все сказанное о камере 901а газа для контроля, показанной на фиг.14, и ее элементах применимо к камере 901а газа для контроля и ее элементам, показанным на фиг.16. Ниже будет приведено подробное описание подсистемы 1601 детектирования газа для контроля. Хотя на фиг.16 изображено одно устройство 917, систему 1600 можно использовать для тестирования множества устройств за один прогон.

На фиг.17 представлена блок-схема последовательности операций способа тестирования утечки, предусматривающего использование системы 1600. В зависимости от вариантов осуществления, возможно добавление дополнительных этапов и/или исключение некоторых существующих этапов. На этапе 1701 устройство 917, подлежащее тестированию, размещают в камере 901а газа для контроля. Затем - на этапе 1702 - камеру 901а газа для контроля заполняют газом для контроля. На этапе 1703 устройство 917 выдерживают в камере 901а контроля, чтобы газ для контроля диффундировал или проникал в устройство 917. Затем на этапе 1704 устройство 917 переносят в подсистему 1601 детектирования газа для контроля. На этапе 1705 в подсистеме 1601 детектирования газа для контроля осуществляют определение или измерение газа для контроля, попавшего в устройство 917 на этапах 1702 и/или 1703. Этапы способа, показанные на фиг.17, являются, по существу, такими же, как и для способа, проиллюстрированного на фиг.15, за исключением того, что этап контроля заменен этапом работы подсистемы 1601 детектирования газа для контроля. На фиг.17 не показан этап, эквивалентный этапу 1506. Однако в определенных вариантах осуществления способ тестирования для обнаружения утечки с использованием системы 1600 может включать в себя этап определения количества или уровня газа для контроля, остающегося в устройстве 917, на основании информации, собранной на этапе детектирования, т.е. на этапе 1705. Все сказанное о способе тестирования с целью детектирования утечки с использованием системы 1400 применимо к способу тестирования с целью детектирования утечки с использованием системы 1600.

Устройство 917 подвергают воздействию света в определенном диапазоне длин волн и осуществляют детектирование излучения видимого света. В этом варианте осуществления газ для контроля выбирают из газов, обладающих свойством флуоресценции или фосфоресценции при воздействии света упомянутых длин волн. Газами для контроля, пригодными для использования в этом варианте осуществления, являются, например, SO2, NO, CO, CO2 и т.д. В качестве газов для контроля используют газы, которые светятся, когда их подвергают воздействию ультрафиолетового (УФ) света. Одно преимущество этого варианта осуществления состоит в том, что подложка 703 (фиг.7 и 2) устройства 917 является прозрачной для УФ-света, и для видимого света, излучаемого газом для контроля.

В описанном варианте осуществления подсистемы 1601 наличие газа для контроля в устройстве 917 может быть детектировано глазами человека, поскольку излучение видимого света газом для контроля легко заметить. В альтернативном или дополнительном варианте возможно применение детектора излучения видимого света. В этом варианте осуществления, подсистема 1601 детектирования газа для контроля содержит источник света для получения света упомянутых длин волн, например источник УФ-света. Подсистема 1601 также может содержать детектор для детектирования излучения видимого света, излучаемого газом для контроля.

В еще одном варианте осуществления подсистемы 1601 устройство 917 подвергают воздействию лазерного луча или другого светового луча и обнаруживают поглощение фотонов из лазерного луча или другого светового луча. Газ для контроля выбирают из газов, которые обладают оптическим пропусканием на энергетическом уровне, возбуждение на котором возможно посредством лазерного или другого светового луча. Газами, обладающими описанным свойством, являются, например, Ne и Rn. Наличие газа для контроля внутри устройства 917 можно обнаружить, измеряя уменьшение интенсивности излучения лазерного или светового луча посредством установления поглощения газом для контроля фотонов из луча. Чувствительность может зависеть от выбора лазерного или иного светового луча и мощности, выделяемой на оптическом переходе газа для контроля. Чувствительность можно увеличить, предусматривая прохождение траектории лазерного или иного светового луча через устройство 917 несколько раз, при этом происходит большее поглощение, а уменьшение интенсивности может усиливаться.

В вышеописанном варианте осуществления лазерный или иной световой луч проходит через прозрачную часть устройства 917. В одном варианте осуществления устройство 917 содержит окно (не показано) для пропускания лазерного или иного светового луча, расположенное спереди или сзади устройства. Часть прозрачной подложки 703 (фиг.7) может функционировать как окно на передней стороне 705 (фиг.7) устройства 917. В альтернативном варианте устройство 917 может иметь одно окно для пропускания светового луча, а также ячейку, изготовленную из зеркала, например, с отражающей металлической поверхностью.

В еще одном варианте осуществления в подсистеме 1601 используются те свойства газа для контроля, которые изучает ядерная физика. В качестве газа для контроля можно использовать радиоактивный газ. Поскольку использование радиоактивного газа связано с вопросами здравоохранения и безопасности, можно вместо него использовать нерадиоактивный изотоп. Возбуждение газа для контроля осуществляют с использованием очень избирательной ядерной реакции. Например, возбуждение изотопа гелия 3He можно осуществить нейтроном и генерировать гамма-луч. Ядерная реакция имеет следующий вид: «n+3He→4He+γ». Гамма-луч можно измерить обычным детектором ядерных излучений с высокой точностью на основании его энергии, чтобы отличить его от фонового излучения. Специалисту в данной области техники известны другие нерадиоактивные изотопы.

В этом варианте осуществления подсистеме 1601 требуются источник нейтронов, такой как герметизированный радиоактивный источник тепловых нейтронов, и детектор гамма-лучей. Количество гамма-лучей пропорционально количеству газа для контроля, остающегося в устройстве 917. Таким образом, количество газа для контроля, остающегося в устройстве 917, можно вычислить и использовать для определения размера утечки. В отличие от вышеописанных вариантов осуществления, этот вариант осуществления не требует никакого окна или области в устройстве 917, потому что тепловые нейтроны и гамма-лучи могут пронизывать подложку 703 (фиг.1) устройства 917 и/или объединительную пластину 707.

Вышеупомянутые варианты осуществления для детектирования утечки были описаны применительно к МЭМ-устройствам. Однако эти варианты осуществления не ограничиваются тестированием МЭМ-устройств. Все эти варианты осуществления применимы для тестирования с целью детектирования утечки любых электронных или электрических устройств, имеющих элемент, который необходимо герметично или с возможностью проникновения через него уплотнить так, как это рассмотрено выше применительно к МЭМ-устройствам. В некоторых вариантах осуществления тестирование проводят для корпусов электронных устройств, содержащих заключенные в них микроэлектромеханические системы. Корпуса электронных устройств могут быть корпусами дисплейных устройств, включающих в себя отражающие дисплеи.

Изобретения относятся к области контрольно-измерительной и испытательной техники и используются для детектирования утечек в электронных устройствах без их разрушения. Изобретения направлены на повышение точности и удобства испытания корпусов электронных устройств на целостность. Этот результат обеспечивается за счет того, что для испытания используют электронное устройство, имеющее внутреннее пространство, причем электронное устройство не содержит контрольного (испытательного) газа. Размещают электронное устройство в среде, содержащей контрольный газ при атмосферном давлении, причем контрольный газ может диффундировать во внутреннее пространство электронного устройства. Размещают электронное устройство в среде, содержащей неконтрольный газ при атмосферном давлении и не содержащей контрольный газ. Детектируют контрольный газ, который вытекает из электронного устройства или из внутреннего пространства электронного устройства, при этом среду контрольного и неконтрольного газа формируют в одной камере. 4 н. и 46 з.п. ф-лы, 17 ил.

1. Способ детектирования утечки в электронном устройстве, содержащий следующие шаги: используют электронное устройство, имеющее внутреннее пространство, причем электронное устройство, по существу, не содержит контрольный (испытательный) газ, размещают электронное устройство в среде, содержащей контрольный газ, по существу, при атмосферном давлении, причем контрольный газ может диффундировать во внутреннее пространство электронного устройства, размещают электронное устройство в среде, содержащей неконтрольный газ, по существу, при атмосферном давлении и, по существу, не содержащей контрольный газ, детектируют контрольный газ, который вытекает из электронного устройства или из внутреннего пространства электронного устройства, при этом среду контрольного и неконтрольного газа формируют в одной камере.

2. Способ по п.1, отличающийся тем, что давление среды контрольного газа является неразрушающим для электронного устройства.

3. Способ по п.2, отличающийся тем, что величину давления устанавливают от 0,1 до 3,0 атм.

4. Способ по п.1, отличающийся тем, что давление среды неконтрольного газа является неразрушающим для электронного устройства.

5. Способ по п.4, отличающийся тем, что величина неразрушающего давления находится от 0,1 до 3,0 атм.

6. Способ по п.1, отличающийся тем, что при детектировании утечки измеряют количество контрольного газа, присутствующего в среде неконтрольного газа.

7. Способ по п.1, отличающийся тем, что при детектировании утечки осуществляют мониторинг относительно количества контрольного газа в среде неконтрольного газа во времени.

8. Способ по п.1, отличающийся тем, что при детектировании утечки определяют присутствие контрольного газа внутри электронного устройства.

9. Способ по п.1, отличающийся тем, что объем камеры находится в пределах 10-1000 объемов устройства.

10. Способ по п.1, отличающийся тем, что способ осуществляют, по существу, одновременно на множестве устройств.

11. Способ по п.1, отличающийся тем, что размер молекулы тестируемого газа аналогичен размеру молекул воды.

12. Способ по п.1, отличающийся тем, что детектирование осуществляют в течение некоторого периода времени.

13. Способ по п.1, отличающийся тем, что детектирование осуществляют периодически в заданные интервалы времени.

14. Способ по п.1, отличающийся тем, что дополнительно подсчитывают степень утечки на основе концентрации контрольного газа и объема среды неконтрольного газа.

15. Способ по п.1, отличающийся тем, что дополнительно подсчитывают степень утечки на основе концентрации контрольного газа и объема электронного устройства.

16. Способ по п.8, отличающийся тем, что определяют наличие контрольного газа внутри электронного устройства, для чего облучают электронное устройство светом, детектируют отклик электронного устройства на это излучение.

17. Способ по п.16, отличающийся тем, что в качестве света используют ультрафиолетовый свет, при этом контрольный газ излучает видимый свет при облучении ультрафиолетовым светом.

18. Способ по п.16, отличающийся тем, что в качестве света используют лазерный луч и при этом контрольный газ поглощает лазерный луч.

19. Способ по п.18, отличающийся тем, что при детектировании отклика измеряют уменьшение интенсивности лазерного луча.

20. Способ по п.16, отличающийся тем, что подвергают воздействию излучения часть электронного устройства, которая является прозрачной для света.

21. Способ по п.8, отличающийся тем, что для детектирования утечки измеряют относительное количество контрольного газа в электронном устройстве.

22. Способ по п.1, отличающийся тем, что дополнительно определяют наличие утечки в электронном устройстве на основании результата детектирования.

23. Способ по п.1, отличающийся тем, что среду контрольного газа формируют путем продувки контрольного газа через область, в которой размещено электронное устройство.

24. Способ по п.1, отличающийся тем, что неконтрольную среду формируют в закрытой камере, по существу, не содержащей контрольный газ.

25. Способ по п.1, отличающийся тем, что среду неконтрольного газа формируют путем продувки неконтрольного газа через область, в которой размещено электронное устройство.

26. Способ детектирования утечки в электронном устройстве, заключающийся в том, что размещают электронное устройство в камере, причем электронное устройство, по существу, не содержит контрольный газ, подают контрольный газ в камеру для формирования в камере среды контрольного газа, по существу, при атмосферном давлении, при этом контрольный газ диффундирует в электронное устройство, выпускают контрольный газ из камеры, подают неконтрольный газ в камеру для формирования в камере среды неконтрольного газа, по существу, при атмосферном давлении и детектируют контрольный газ, который выходит из устройства, находящегося в среде неконтрольного газа, при этом среду контрольного и неконтрольного газа формируют в одной камере.

27. Способ по п.26, отличающийся тем, что контрольный газ содержит благородный газ.

28. Способ по п.26, отличающийся тем, что контрольный газ, по существу, не вступает в реакцию с осушающим веществом.

29. Способ по п.26, отличающийся тем, что электронное устройство, по существу, герметично по отношению к водяному пару.

30. Способ по п.26, отличающийся тем, что электронное устройство уплотнено с возможностью проникновения внутрь него водяного пара.

31. Способ по п.26, отличающийся тем, что давление втекающего контрольного газа составляет от 1,0 до 1,5 атм.

32. Способ по п.26, отличающийся тем, что давление втекающего неконтрольного газа составляет от 1,0 до 1,5 атм.

33. Способ по п.26, отличающийся тем, что объем среды контрольного газа находится в пределах 10-1000 объемов устройства.

34. Способ по п.26, отличающийся тем, что объем среды неконтрольного газа находится в пределах 10-1000 объемов устройства.

35. Способ по п.26, отличающийся тем, что детектирование начинают до или после продувки.

36. Способ по п.26, отличающийся тем, что детектирование осуществляют непрерывно в течение некоторого периода времени.

37. Способ по п.26, отличающийся тем, что детектирование осуществляют периодически в заданные периоды времени.

38. Способ по п.26, отличающийся тем, что степень утечки подсчитывают на основе концентрации контрольного газа и объема камеры.

39. Способ по п.26, отличающийся тем, что степень утечки подсчитывают на основе концентрации контрольного газа и объема электронного устройства.

40. Система для тестирования электронного устройства на утечку, содержащая камеру для тестирования, источник контрольного газа, соединенный с камерой для тестирования и конфигурированный для подачи контрольного газа в камеру для тестирования, для создания среды контрольного газа, по существу, атмосферного давления в камере тестирования, источник неконтрольного газа, соединенный с камерой и конфигурированный для подачи неконтрольного газа в камеру для тестирования для создания среды неконтрольного газа, по существу, атмосферного давления в камере для тестирования, датчик контрольного газа, соединенный с камерой для тестирования и конфигурированный для детектирования контрольного газа, находящегося в камере для тестирования или вытекающего из камеры для тестирования, и контроллер, подключенный к датчику контрольного газа и конфигурированный для детектирования утечки контрольного газа, выходящего из электронного устройства.

41. Система по п.40, отличающаяся тем, что дополнительно содержит процессор, конфигурированный для определения на основании данных контролируемого газа, детектируемого датчиком, есть ли утечка в тестируемом электронном устройстве.

42. Система по п.40, отличающаяся тем, что дополнительно содержит контроллер для регулирования подачи контролируемого газа и неконтролируемого газа в камеру для тестирования, при этом контроллер конфигурирован для вытеснения из камеры для тестирования газообразного содержимого.

43. Система по п.40, отличающаяся тем, что объем камеры для тестирования находится в пределах 10-1000 объемов устройства.

44. Система по п.40, отличающаяся тем, что контроллер конфигурирован для детектирования контрольного газа, вытекающего из множества устройств.

45. Система по п.40, отличающаяся тем, что размер молекул тестируемого газа аналогичен размеру молекулы воды.

46. Система по п.40, отличающаяся тем, что контроллер конфигурирован для непрерывного детектирования контрольного газа в течение некоторого периода времени.

47. Система по п.40, отличающаяся тем, что контроллер конфигурирован для периодического детектирования контрольного газа в заданные интервалы времени.

48. Система по п.40, отличающаяся тем, что степень утечки подсчитывается на основе концентрации контрольного газа и объема камеры.

49. Система по п.40, отличающаяся тем, что степень утечки подсчитывается на основе концентрации контрольного газа и объема электронного устройства.

50. Система для тестирования электронного устройства на утечку, содержащая средство для формирования среды контрольного газа, по существу, при атмосферном давлении, которая содержит контрольный газ, средство для формирования среды неконтрольного газа, по существу, при атмосферном давлении, которая, по существу, не содержит неконтрольный газ, средство для детектирования контрольного газа, который вытекает из электронного устройства, и средство для управления средством для детектирования контрольного газа, вытекающего из электронного устройства, когда тестируемое устройство находится в среде неконтрольного газа, при этом средство управления содержит средство для детектирования контрольного газа, теряемого (выходящего из) электронным устройством, при этом средство для создания среды контрольного газа, по существу, атмосферного давления и средство для создания среды неконтрольного газа, по существу, атмосферного давления являются одинаковыми.

| US 5131263 А, 21.07.1992 | |||

| JP 2002098611 A, 05.04.2002 | |||

| JP 58158533 A, 20.09.1983 | |||

| US 5309752 A, 10.05.1994 | |||

| Способ испытания на герметичность изделий | 1986 |

|

SU1357737A1 |

Авторы

Даты

2010-01-20—Публикация

2005-09-26—Подача