Область техники, к которой относится изобретение

Изобретение относится к способу увеличения пенообразующей способности порошкообразных композиций и, в частности, к способу увеличения пенообразующей способности порошка, полученного сушкой распылением, посредством обработки порошка при температуре ниже температуры стеклования порошка.

Уровень техники

Некоторые приготавливаемые обычным образом пищевые продукты находятся во взбитом состоянии или содержат пену. Например, кофе капучино, молочные коктейли и некоторые супы могут находиться во взбитом состоянии или содержать пену. В то время как приготавливаемые обычным образом пищевые продукты могут считаться предпочтительными для некоторых потребителей, другие потребители все больше требуют удобств, связанных с альтернативами пищевых продуктов быстрого приготовления, приготавливаемых потребителями. Чтобы соответствовать предпочтениям потребителей, производители разрабатывают пищевые продукты быстрого приготовления, которые дают потребителям пищевые продукты, которые они требуют, из удобных пищевых продуктов быстрого приготовления, разрабатывая пищевые продукты быстрого приготовления, которые имеют такие же, или сходные, свойства, как и приготавливаемые обычным образом пищевые продукты. Одна из проблем для производителей заключается в том, как получить пищевой продукт, находящийся во взбитом состоянии или имеющий пену, из пищевого продукта быстрого приготовления.

Одно из имеющихся решений, используемых для производства пищевого продукта быстрого приготовления, который находится во взбитом состоянии или содержит пену, заключается в использовании порошкообразных вспениваемых композиций, которые производят пену при разбавлении концентрата в жидкости. Вспениваемые порошкообразные композиции используются для придания текстуры взбитого состояния или пены разнообразным пищевым продуктам и напиткам. Например, вспениваемые композиции используются для придания текстуры взбитого состояния или пены кофе капучино быстрого приготовления и другим кофейным смесям, смесям для быстрого приготовления освежающих напитков, смесям для супов быстрого приготовления, смесям для быстрого приготовления молочных коктейлей, подливкам для десертов быстрого приготовления, соусам быстрого приготовления, горячим или холодным пищевым продуктам на основе зерновых продуктов и тому подобное, когда объединяются с водой, молоком или другой пригодной для использования жидкостью.

Один из известных способов получения вспениваемой композиции предусматривается патентом США № 6713113, который описывает способ получения порошкообразного растворимого вспениваемого ингредиента, состоящего из матрицы, содержащей углевод, белок и захваченный газ под давлением, получаемый посредством нагрева композиции выше температуры стеклования. Нагрев этих компонентов выше температуры стеклования может приводить к реакциям неокислительного потемнения (Малларда), которые могут отрицательно повлиять на внешний вид, запах и срок хранения упакованных пищевых продуктов.

WO 2004/019699 описывает другой способ для формирования вспениваемой композиции, где белковую композицию подвергают газификации при температуре выше температуры стеклования композиции. Вспенивающая композиция предпочтительно содержит пластификатор, такой как полиол углевод или сахарный спирт, и вспениваемая композиция, которая составляет основу всех рабочих примеров, описываемых там, содержит углевод глицерин на уровне 5 мас.%.

Публикация США № 2003/0026836 описывает способ формирования таблеток или порошков фармацевтических препаратов на основе углеводов или пищевых продуктов, который включает воздействие на таблетки или порошки, которые составляют основу напитка, такие как растворимый кофе, вспениваемый порошок, сахар и заменитель сливок, давления и температуры выше температуры стеклования, для получения таблетки или порошка с повышенной растворимостью или диспергируемостью при контакте с водой. В дополнение к этому, описывается способ, который способствует растворению или диспергированию таблетки или невспениваемого порошка посредством воздействия на таблетку или порошок газа при высоком давлении, так что газ захватывается в них, чтобы способствовать растворению или диспергированию таблетки или порошка при контакте с водой. Следует отметить, что все примеры растворимых композиций химических соединений, приведенные там, представляют собой композиции порошков или таблеток на основе углеводов, содержащих белок. В приведенных рабочих примерах демонстрируется улучшенное растворение таблеток, содержащих захваченный газ. Однако ни в одном из приведенных рабочих примеров не демонстрируется улучшение растворимости или диспергируемости порошков, вспениваемых или невспениваемых, содержащих захваченный газ.

Хотя существуют известные из литературы способы получения вспениваемых добавок для пищевых продуктов и напитков, по-прежнему имеется необходимость в способе получения вспениваемых композиций без недостатков современных способов. Например, известные из литературы способы подвергают целевые композиции воздействию высоких температур, выше температуры стеклования, которое может привести к потемнению композиции, и появляются посторонние привкусы.

Сущность изобретения

Настоящее изобретение относится к способу модификации структуры и, тем самым, улучшения пенообразующей способности порошков, полученных сушкой распылением, которые перед применением способа по настоящему изобретению содержат большое количество герметичных внутренних пустот, которые являются закрытыми для атмосферы. Эти пустоты способны удерживать большие объемы газа. Однако для порошков, полученных сушкой распылением, содержащих аморфные частицы, имеющих герметичные внутренние пустоты, которые содержат захваченный газ при атмосферном давлении, является обычным, что они также содержат герметичные внутренние пустоты, которые по существу не содержат газа. Герметичные внутренние пустоты, которые по существу не содержат газа, упоминаемые здесь так же как незаполненные пустоты, как считается, формируются посредством испарения воды из частиц во время сушки распылением. К сожалению, присутствие незаполненных пустот уменьшает пенообразующую способность порошков, полученных сушкой распылением, при разбавлении концентрата в воде или другой жидкости. Применение способа по настоящему изобретению открывает и заполняет, по меньшей мере, часть этих незаполненных пустот газом при атмосферном давлении, для полезного увеличения объема газа, содержащегося в порошке, который доступен для создания пены при разбавлении концентрата. В одной из форм, порошок, полученный сушкой распылением, содержащий аморфные частицы, имеющие герметичные внутренние пустоты, подвергается воздействию газа под давлением, при температуре ниже температуры стеклования, а затем давление уменьшают, заставляя, по меньшей мере, часть всех незаполненных пустот, присутствующих в порошке, полученном сушкой распылением, открываться и заполняться газом при атмосферном давлении. Хотя газ при высоком давлении не удерживается во внутренних пустотах в течение длительного времени после понижения давления, инфильтрующийся атмосферный газ увеличивает пенообразующую способность порошка в результате осуществления настоящего способа.

Настоящее изобретение в одной из его форм относится к способу получения порошкообразной растворимой вспениваемой композиции, содержащей аморфные частицы, имеющие внутренние пустоты, заполненные газом при атмосферном давлении. Способ включает воздействие на порошкообразную растворимую композицию, полученную сушкой распылением, содержащую аморфные частицы, имеющие незаполненные внутренние пустоты, внешнего давления газа и нагрева растворимой композиции, полученной сушкой распылением, при температуре ниже температуры стеклования. Давление в композиции уменьшается, что приводит к заполнению, по меньшей мере, части незаполненных внутренних пустот композиции газом при атмосферном давлении.

В различных дополнительных формах, композиция, полученная сушкой распылением, представляет собой композицию, не содержащую белка, композицию, не содержащую углеводов, белковую композицию, или углеводную композицию. Композиция, полученная сушкой распылением, может необязательно содержать диспергированный жир, поверхностно-активное вещество, например, эмульгатор, или буферный агент, например, соль. В дополнительных альтернативных формах, композиция содержит газ при атмосферном давлении в количестве, достаточном для высвобождения, по меньшей мере, примерно 2 см3 газа на грамм вспениваемой композиции, а предпочтительно, по меньшей мере, примерно 5 см3 газа на грамм, когда она растворяется в жидкости, при условиях окружающей среды. Композиция, полученная сушкой распылением, может производиться посредством способа сушки распылением, известного в данной области, который включает, но не ограничивается этим, методики распыления с нагнетанием газа и распыления без нагнетания газа.

Подробное описание предпочтительных вариантов осуществления

Настоящее изобретение относится к порошкообразным вспениваемым композициям, имеющим внутренние пустоты, заполненные газом при атмосферном давлении, с использованием способа, в котором композиция, полученная сушкой распылением, содержащая аморфные частицы, имеющие герметичные внутренние незаполненные пустоты, подвергается воздействию внешнего давления газа и тепла при температуре ниже температуры стеклования. Настоящий способ приводит к тому, что атмосферный газ инфильтруется и заполняет пустоты порошка.

Ингредиенты, которые могут использоваться для приготовления порошков, не содержащих белка, включают углеводы, липиды и другие вещества, не содержащие белка. Углеводы являются предпочтительными и включают, но не ограничиваются этим, сахара, многоатомные спирты, сахарные спирты, олигосахариды, полисахариды, продукты гидролиза крахмала, смолы, растворимые волокна, модифицированные крахмалы и модифицированные целлюлозы. Пригодные для использования сахара включают глюкозу, фруктозу, сахарозу, лактозу, маннозу и мальтозу. Пригодные для использования многоатомные спирты включают глицерин, пропиленгликоль, полиглицерины и полиэтиленгликоли. Пригодные для использования сахарные спирты включают сорбитол, маннитол, мальтитол, лактитол, эритритол и ксилит. Пригодные для использования продукты гидролиза крахмала включают в себя мальтодекстрины, сиропы глюкозы, кукурузные сиропы, сиропы с высоким содержанием мальтозы и сиропы с высоким содержанием фруктозы. Пригодные для использования смолы включают ксантан, альгинаты, карригинаны, гуаровую смолу, геллан, смолу плодов рожкового дерева и гидролизованные смолы. Пригодные для использования растворимые волокна включают инулин, гидролизованную гуаровую смолу и полидекстрозу. Пригодные для использования модифицированные крахмалы включают физически или химически модифицированные крахмалы, которые являются растворимыми или диспергируемыми в воде. Пригодные для использования модифицированные целлюлозы включают в себя метилцеллюлозу, карбоксиметилцеллюлозу и гидроксипропилметилцеллюлозу.

Ингредиенты, которые могут использоваться для приготовления порошков, не содержащих углеводов, включают белки, липиды и другие вещества, не содержащие углеводов. Белки являются предпочтительными и включают, но не ограничиваются этим, молочные белки, соевые белки, белки яйца, желатин, коллаген, пшеничные белки и гидролизованные белки. Пригодные для использования гидролизованные белки включают гидролизованный желатин, гидролизованный коллаген, гидролизованный казеин, гидролизованный сывороточный белок, гидролизованный молочный белок, гидролизованный соевый белок, гидролизованный белок яйца, гидролизованный пшеничный белок и аминокислоты. Ингредиенты пищевых продуктов, которые не содержат как белков, так и углеводов, могут быть использованы для приготовления любого типа нового порошка и могут включать, но не ограничиваясь этим, органические и неорганические соли, поверхностно-активные вещества, эмульсификаторы, фитохимические соединения, пищевые добавки, агенты для увеличения текучести, искусственные подсластители, консерванты, красители и некоторые ароматизаторы. Липиды включают, но не ограничиваются этим, жиры, масла, гидрированные масла, переэстерифицированные масла, фосфолипиды, воски, стиролы, станолы, терпены и жирные кислоты, полученные из растительных, молочных или животных источников.

Альтернативно, настоящий способ может использоваться на порошках, которые содержат как углевод, так и белок, с использованием углеводов и белков, перечисленных выше. В дополнение к этому, порошок может представлять собой высушенный экстракт растворимого кофе. Порошкообразные растворимые вспениваемые композиции по настоящему изобретению могут производиться с помощью любого способа, эффективного при создании структуры частиц, имеющей множество внутренних пустот, способных удерживать газ.

Обычная сушка распылением водных растворов с нагнетанием газа представляет собой предпочтительный способ получения этих порошкообразных растворимых вспениваемых композиций, но сушка распылением водных растворов без нагнетания газа также является пригодным для использования способом. Сушкой распылением без нагнетания газа, как правило, получают частицы, имеющие относительно малые объемы внутренних пустот, но этот менее предпочтительный способ может также использоваться для получения порошков, не содержащих белка, не содержащих углеводов, и других порошков, имеющих пригодные для использования объемы внутренних пустот. Предпочтительным является газообразный азот, но любой другой газ пищевых кондиций может использоваться для нагнетания газа, включая воздух, двуокись углерода, оксид азота, или их смеси.

Является необязательным приготовление вспениваемых композиций по настоящему изобретению с использованием одного или несколько поверхностно-активных веществ для улучшения формирования пузырьков и создания внутренних пустот во время сушки распылением. Использование соответствующих поверхностно-активных веществ при соответствующих уровнях может использоваться для воздействия на относительный размер, количество и объем внутренних пустот. Поскольку большинство пищевых белков являются по природе поверхностно-активными, многие пригодные для использования, не содержащие углеводов композиции, содержащие белок, могут получаться с адекватными объемами внутренних пустот без необходимости в поверхностно-активных веществах. Однако обнаружено, что получение композиций, не содержащих белка, может быть значительно улучшено посредством использования поверхностно-активных веществ. Поверхностно-активные вещества включают одобренные для применения в пищевых продуктах эмульгирующие агенты, такие как полисорбаты, сложные эфиры сахарозы, стеароил лактилаты, моно/диглицериды, эфиры диацетилвинной кислоты и моно/диглицеридов и фосфолипиды. Некоторые углеводы являются поверхностно-активными и могут использоваться в сочетании с другими углеводами для получения композиций, не содержащих белка. Пригодные для использования поверхностно-активные углеводы включают аравийскую камедь, альгинаты пропиленгликоля и липофильно модифицированные пищевые крахмалы, такие как октенилсукцинат-замещенные крахмалы.

Получение вспениваемых композиций на основе белка по настоящему изобретению с использованием одного или нескольких буферных агентов может использоваться для облегчения сушки распылением и разбавления концентрата в жидкости. Использование соответствующих буферных агентов при соответствующих уровнях может использоваться для достижения адекватных объемов внутренних пустот в частицах, в то же время, улучшая растворение порошка и атрибуты взбитого состояния продукта. Предпочтительные буферные агенты, используемые в настоящем изобретении, представляют собой соли органических или неорганических кислот. В дополнение к достижению уже рассмотренных преимуществ, эти буферные агенты также улучшают стойкость к агрегированию или денатурации белков при применениях в определенных продуктах, таких как кислотные напитки. Наиболее предпочтительные буферные агенты представляют собой натриевые и калиевые соли органических кислот. Пригодные для использования буферные агенты включают в себя, но не ограничиваются этим, натриевые, калиевые, кальциевые и магниевые соли лимонной, яблочной, фумаровой и фосфорной кислоты.

Порошки, которые используются для получения вспениваемых композиций по настоящему изобретению, имеют объемную плотность и объемную плотность утряски в пределах 0,1-0,7 г/см3, как правило, 0,2-0,6 г/см3, скелетную плотность в пределах 0,3-1,6 г/см3, как правило, 0,4-1,5 г/см3, истинную плотность 1,2-1,6 г/см3 и объем внутренних пустот в пределах 5-80%, как правило, 10-75%, перед воздействием внешнего давления газа. Порошки с относительно большими объемами внутренних пустот, как правило, являются предпочтительными, благодаря их большей емкости при удерживании газа. Удобно, чтобы объем внутренних пустот составлял, по меньшей мере, примерно 10%, предпочтительно, по меньшей мере, примерно 30%, а более предпочтительно, по меньшей мере, примерно 50%. Порошки имеют температуру стеклования в пределах 30-150°C, как правило, 40-125°C, а чаще, 50-100°C. Порошки имеют содержание влажности в пределах 0-15%, как правило, 1-10%, чаще, 2-5%, и активность воды в пределах 0-0,5, как правило, 0,05-0,4, а чаще, 0,1-0,3.

Термин "захваченный газ" обозначает, что газ присутствует во внутренних пустотах структуры порошка и не способен покинуть эту структуру, без открывания структуры порошка. Термин "удерживаемый газ" обозначает, что газ присутствует во внутренних пустотах структуры порошка и способен поступать в структуру и покидать ее, например, через трещину или другое отверстие, в ответ на изменения давления газа во внешней окружающей среде или композиции газа. Предпочтительно, большая часть газа, присутствующего в порошке, после приложения и снятия внешнего давления газа в соответствии с вариантами осуществления настоящего изобретения, физически удерживается во внутренних пустотах порошка, которые соединяются с атмосферой. Газы, которые подходят для использования в соответствии с настоящим изобретением, могут быть выбраны из азота, диоксида углерода, закиси азота, воздуха или их смеси. Азот является предпочтительным, но и любой другой газ пищевых кондиций может использоваться для приложения внешнего давления газа к порошку.

Термин "структура", "структура частиц", "структура частицы" или "структура порошка" означает структуру, которая содержит большое количество герметичных внутренних пустот, которые закрыты для атмосферы, большое количество внутренних пустот, которые открыты для атмосферы, или их сочетание. Эти пустоты способны удерживать большой объем газа, который высвобождается в виде пузырьков при растворении структуры в жидкости с получением пены. Термин "аморфный" означает стекловидную структуру, которая является в основном некристаллической.

Термин "порошкообразная растворимая вспениваемая композиция", "порошкообразная вспениваемая композиция" или "вспениваемая композиция" обозначает любой порошок, который является растворимым или разрушается в жидкости, и в частности, в жидкости на водной основе, и которая при контакте с такой жидкостью переходит во взбитое состояние или образует пену.

Проценты представляют собой массовый процент от массы вспениваемой композиции, если не указано иного.

Термины "углевод" и "белок" обозначают любой углевод или белок, соответственно, который является совместимым с конечным использованием порошка по настоящему изобретению. На практике это будет означать, что он должен быть приемлемым для потребления.

Термин "эмульгатор" обозначает любое поверхностно-активное соединение, которое обладает свойством эмульгировать масло или газ, которое является совместимым с конечным использованием порошка по настоящему изобретению и которое не является белком.

Объемная (насыпная) плотность (г/см3) определяется посредством измерения объема (см3), который занимает данная масса (г) порошка, когда его высыпают через воронку в градуированный цилиндр. Объемная плотность утряски (г/см3) определяется приемом высыпания порошка в градуированный цилиндр, встряхивания цилиндра до тех пор, пока порошок не осядет до своего наименьшего объема, регистрации объема, взвешивания порошка, и деления массы на объем. Скелетная плотность (г/см3) определяется посредством измерения объема взвешенного количества порошка с использованием гелиевого пикнометра (Micrometrics AccuPyc 1330) и деления массы на объем. Скелетная плотность представляет собой меру плотности, которая включает объем любых пустот, присутствующих в частицах, которые являются герметично закрытыми для атмосферы, и исключает промежуточный объем между частицами и объем любых пустот, присутствующих в частицах, которые являются открытыми для атмосферы. Объем герметичных пустот, упоминаемых здесь как внутренние пустоты, получают также от измерения скелетной плотности порошка после измельчения с помощью пестика и ступки для удаления или открывания всех внутренних пустот для атмосферы. Этот тип скелетной плотности, упоминаемый здесь как истинная плотность (г/см3), представляет собой реальную плотность только твердого материала, составляющего порошок. Объем внутренних пустот (%), объемный процент герметичных внутренних пустот, содержащихся в частицах, составляющих порошок, определяется вычитанием обратной величины истинной плотности (см3/г) из обратной величины скелетной плотности (см3/г), а затем, умножения разности на скелетную плотность (г/см3) и на 100%.

Температура стеклования обозначает фазовый переход второго рода, отличающийся трансформацией композиции порошка из жесткого стекловидного состояния в размягченное каучукообразное состояние. Как правило, растворимости и скорости диффузии газов в материалах являются более высокими при температуре стеклования или выше. Температура стеклования зависит от химической композиции и уровня влажности, и, как правило, более низкая средняя молекулярная масса и/или более высокая влажность будут понижать температуру стеклования. Температура стеклования может по желанию повышаться или понижаться путем простого уменьшения или увеличения, соответственно, содержания влажности в порошке, с использованием любого соответствующего способа, известного специалисту в данной области. Температура стеклования может измеряться с использованием установленных методик дифференциальной сканирующей калориметрии или термомеханического анализа.

Новые вспениваемые композиции по настоящему изобретению, которые содержат удерживаемый газ при атмосферном давлении, могут получаться путем нагрева любого порошка, полученного сушкой распылением, включая, но не ограничиваясь этим, порошок на основе белка, порошок на основе углеводов, порошок на основе растворимого кофе или их сочетание, имеющего соответствующую структуру частиц, содержащую герметичные внутренние незаполненные пустоты, до температуры ниже температуры стеклования, под давлением, в любой пригодной для использования емкости высокого давления, и охлаждения порошка, либо посредством быстрого понижения давления, либо посредством охлаждения емкости до снятия давления. Один из способов заключается в герметизации порошка в емкости высокого давления и поднятии давления с помощью сжатого газа, затем нагревания емкости высокого давления, либо путем помещения в предварительно нагретую печь или на баню, либо посредством циркулирования электрического тока или горячей текучей среды через внутренний змеевик или внешний кожух, для увеличения температуры порошка, но не до температуры стеклования или выше, в течение периода времени, эффективного для заполнения внутренних пустот в частицах с помощью газа при высоком давлении, затем охлаждения емкости, по-прежнему находящейся под давлением, содержащей порошок, примерно до комнатной температуры, либо посредством помещения на баню, либо посредством циркулирования холодной текучей среды, затем снятия давления и открывания емкости для извлечения вспениваемой композиции. Предпочтительный способ представляет собой осуществление воздействия на порошок повышения давления и снятия давления в емкости высокого давления при температуре окружающей среды, без внешнего нагрева или охлаждения. Вспениваемая композиция может производиться загрузочно или непрерывно с использованием любых соответствующих средств.

Как правило, порошки нагревают при температуре в пределах 5-70°С, предпочтительно, 20-60°С, а более предпочтительно, 25-40°С, в течение 1-1000 секунд, предпочтительно, 5-600 секунд, а более предпочтительно, 60-300 секунд. Давление в емкости высокого давления находится в пределах 100-3000 фунт/кв.дюйм, предпочтительно, 200-2000 фунт/кв.дюйм, а более предпочтительно, 500-1500 фунт/кв.дюйм. Предпочтительным является использование газообразного азота, но и любой другой газ пищевых кондиций может использоваться для поднятия давления в емкости, включая воздух, диоксид углерода, закись азота или их смесь. Содержание газа в порошке и пенообразующая способность, как правило, увеличивается с давлением, применяемым при обработке. Нагрев может вызвать значительное увеличение начального давления, прикладываемого к емкости высокого давления. Максимальное давление, достигаемое в емкости высокого давления во время нагрева, может быть аппроксимировано посредством умножения начального давления на отношение температуры нагрева к начальной температуре, используя градусы Кельвина как единицы температуры. Например, увеличение давления в емкости до 1000 фунт/кв.дюйм при 25°C (298K), а затем нагрев до 70°C (343K), должны увеличить давление в емкости высокого давления приблизительно до 1150 фунт/кв.дюйм. Полученные порошкообразные вспениваемые композиции, содержащие захваченный газ при высоком давлении, как правило, имеют размер частиц в пределах между примерно 1 и 5000 мкм, как правило, в пределах между примерно 5 и 2000 мкм, и чаще, в пределах между примерно 10 и 1000 мкм.

Степень, до которой в порошке открываются герметичные внутренние пустоты, как правило, увеличивается с прикладываемым внешним давлением газа и со временем, и относительно высокие давления могут использоваться для увеличения эффективности и сокращения времени обработки. Распределение размеров частиц порошков, как правило, не изменяется значительно, когда газификация осуществляется при предпочтительных условиях. Предполагается, что прикладываемое внешнее давление газа образует трещины напряжения в стекловидных аморфных частицах, составляющих порошок, которые открывают, по меньшей мере, часть герметичных внутренних пустот, чтобы дать возможность для заполнения, по меньшей мере, части незаполненных пустот газом при атмосферном давлении, при снятии внешнего давления газа.

Когда порошки подвергают действию высокого давления ниже температуры стеклования и давление снимают, обычно эти частицы производят звук слабых хлопков в течение короткого времени после снятия давления. Внешний вид порошков и объемная плотность, как правило, не изменяются значительно посредством воздействия высокого давления ниже температуры стеклования, но скелетная плотность, объем внутренних пустот и содержание удерживаемого газа, как правило, изменяются значительно.

Порошки сохраняют их модифицированную структуру, объем внутренних пустот и содержание удерживаемого газа с хорошей стабильностью, когда хранятся при температуре ниже температуры стеклования, с адекватной защитой против поступления влажности. Порошки, хранящиеся в закрытом контейнере при комнатной температуре, как правило, хорошо сохраняют свои характеристики в течение многих месяцев. Порошки, подвергнутые действию высокого давления при температуре ниже температуры стеклования, не удерживают газ при высоком давлении в течение длительного периода времени. Однако неожиданно обнаружено, что порошки, полученные сушкой распылением, которые подвергаются воздействию высокого давления при температуре ниже температуры стеклования, как правило, производят значительно больше взбитой пены, чем порошки, не подвергавшиеся воздействию высокого давления, даже после потери газа при высоком давлении. Предполагается, что выгодное увеличение пенообразующей способности вызывается инфильтрацией газа при атмосферном давлении в незаполненные до этого внутренние пустоты, образованные посредством испарения воды из частиц во время сушки. Обнаружено, что этот новый способ увеличения пенообразующей способности вспениваемых композиций, полученных сушкой распылением, может осуществляться при комнатной температуре с превосходными результатами.

Предпочтительное использование этих новых вспениваемых композиций заключается в смесях для растворимых напитков, в частности, в смесях для обычного кофе и кофе капучино быстрого приготовления. Однако они могут использоваться в любом пищевом продукте быстрого приготовления, который повторно гидратируется с помощью жидкости. Хотя эти вспениваемые композиции, как правило, хорошо растворяются в холодных жидкостях, создавая взбитое состояние, как правило, растворение и пенообразующая способность улучшаются посредством разбавления концентрата в горячих жидкостях. Применения включают напитки, десерты, сырные порошки, зерновые продукты, супы, порошкообразные приправы быстрого приготовления и другие продукты.

Следующие далее примеры служат для дополнительного понимания настоящего изобретения, но ни в коем случае не для ограничения рамок настоящего изобретения.

Пример 1: 50% водный раствор твердых продуктов сиропа глюкозы 33 DE (92% по отношению к сухому продукту) и октенилсукцинат-замещенный крахмал (8% по отношению к сухому продукту) подвергаются нагнетанию азота и сушке распылением, с получением порошка, не содержащего белка, состоящего из аморфных частиц, имеющих множество внутренних пустот. Порошок, содержащий по существу 100% углеводов, имеет белый цвет, объемную плотность 0,25 г/см3, объемную плотность утряски 0,31 г/см3, скелетную плотность 0,59 г/см3, объем внутренних пустот 61 %, истинную плотность 1,51 г/см3, Tg 74°C и содержание влажности примерно 2%. Использование порошка в смеси для подслащенного кофе быстрого приготовления, с использованием массового отношения примерно три части порошка к одной части растворимого кофе и к двум частям сахара, дает количество взбитой пены, которая полностью покрывает поверхность напитка на высоту примерно 7 мм, когда примерно 11 г смеси разбавляют жидкостью в 250 мл химическом стакане, имеющем внутренний диаметр 65 мм, используя 130 мл воды с температурой 88°C.

6 г порошка, не содержащего белка, подвергают воздействию высокого давления газообразного азота при 1000 фунт/кв.дюйм, при 25°C, в течение 5 минут, в емкости высокого давления (цилиндр для отбора образцов газа из нержавеющей стали емкостью 75 см3; производится Whitey Corporation; используется здесь во всех примерах), а затем давление снимают. Замена необработанного порошка такой же массой обработанного порошка в смеси для подслащенного кофе показывает, что обработка увеличивает пенообразующую способность порошка примерно на 140%. Данные о плотности взбитой пены разбавленной жидкостью смеси для напитка и разница объема взбитой пены для обработанного и необработанного порошков используется для оценки количества (скорректированного на комнатную температуру и давление) газа, высвобождаемого каждым порошком. Установлено, что необработанный порошок высвобождает примерно 2 см3 газа на грамм порошка, в то время как обработанный порошок высвобождает примерно 5 см3 газа на грамм порошка. Порошок производит звук слабых хлопков в течение короткого времени после снятия давления, предположительно, из-за того, что лопаются стенки, окружающие открытые пустоты, ограничивающие диффузию, которые слишком слабы, чтобы удерживать газ при высоком давлении. Объемная плотность обработанного порошка не изменяется, но скелетная плотность увеличивается до 0,89 г/см3, а объем внутренних пустот уменьшается до 41%, указывая на то, что сила, возникающая при приложении высокого давления и/или снятии высокого давления, открывает часть ранее незаполненных внутренних пустот, образованных во время дегидратации частицы, для атмосферы, с увеличением пенообразующей способности. Эта гипотеза подтверждается тем фактом, что даже через одну неделю обработанный порошок сохраняет повышенную пенообразующую способность.

Пример 2: 50% водный раствор твердых продуктов сиропа глюкозы 33 DE (98,5% по отношению к сухому продукту), полисорбата 20 (1% по отношению к сухому продукту) и альгината пропиленгликоля (0,5% по отношению к сухому продукту) подвергается нагнетанию азота и сушке распылением, с получением порошка, не содержащего белка, состоящего из аморфных частиц, имеющих множество внутренних пустот. Состоящий приблизительно на 99% из углеводов порошок имеет белый цвет, объемную плотность 0,24 г/см3, объемную плотность утряски 0,30 г/см3, скелетную плотность 0,64 г/см3, объем внутренних пустот 56%, истинную плотность 1,47 г/см3, Tg 68°C и содержание влажности примерно 4%. Использование порошка в смеси для подслащенного кофе в соответствии со способом примера 1 дает количество взбитой пены, которое полностью покрывает поверхность напитка на высоту примерно 11 мм, когда примерно 11 г смеси разбавляют жидкостью в 250 мл химическом стакане, имеющем внутренний диаметр 65 мм, с использованием 130 мл воды при температуре 88°C.

6 г порошка, не содержащего белка, подвергают воздействию высокого давления газообразного азота, при 1000 фунт/кв.дюйм, в течение 5 минут, при 25°C, в емкости высокого давления, а затем давление снимают. Замена необработанного порошка такой же массой обработанного порошка в смеси для подслащенного кофе показывает, что обработка увеличивает пенообразующую способность порошка примерно на 65%. Данные по плотности взбитой пены разбавленной жидкостью смеси для напитка и разница объемов взбитой пены для обработанного и необработанного порошков используются для оценки количества (скорректированного на комнатную температуру и давление) газа, высвобождаемого каждым порошком. Установлено, что необработанный порошок высвобождает примерно 3,5 см3 газа на грамм порошка, в то время как обработанный порошок высвобождает примерно 6 см3 газа на грамм порошка. Порошок производит звук слабых хлопков в течение короткого времени после снятия давления. Объемная плотность обработанного порошка не изменяется, но скелетная плотность увеличивается до 1,04 г/см3, а объем внутренних пустот уменьшается до 29%, указывая на то, что сила, возникающая при приложении высокого давления и/или снятии высокого давления, открывает часть ранее незаполненных внутренних пустот, образованных во время дегидратации частицы, для атмосферы, с увеличением пенообразующей способности. Эта гипотеза подтверждается тем фактом, что даже через одну неделю обработанный порошок сохраняет повышенную пенообразующую способность.

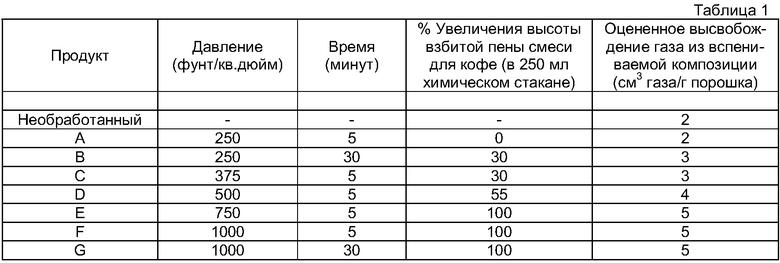

Пример 3: Таблица 1 приводит результаты, полученные, когда дополнительные 6 г образца порошка, полученного сушкой распылением, не содержащего белка, примера 1 подвергаются воздействию высокого давления газообразного азота при 25°C в течение времен и при давлениях, перечисленных ниже, в соответствии со способом примера 1, когда такая же масса необработанного порошка заменяется обработанным порошком в смеси для подслащенного кофе в соответствии со способом примера 1. Необработанный продукт представляет собой необработанный порошок примера 1 и включается в таблицу для сравнения. Продукты A и B представляют собой другие образцы необработанного порошка, которые подвергаются воздействию высокого давления при 250 фунт/кв.дюйм в течение различного времени. Продукт C представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 375 фунт/кв.дюйм. Продукт D представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 500 фунт/кв.дюйм. Продукт E представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 750 фунт/кв.дюйм. Продукт F представляет собой порошок примера 1, который подвергается воздействию высокого давления при 1000 фунт/кв.дюйм и включается в таблицу для сравнения. Продукт G представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 1000 фунт/кв.дюйм в течение более длительного времени, чем Продукт F. Можно увидеть, что воздействие высокого давления при 250 фунт/кв.дюйм в течение 30 минут только слегка увеличивает пенообразующую способность по отношению к воздействию высокого давления при 250 фунт/кв.дюйм в течение только 5 минут. Воздействие высокого давления при 375 фунт/кв.дюйм, при 500 фунт/кв.дюйм, при 750 фунт/кв.дюйм, или при 1000 фунт/кв.дюйм в течение 30 минут не увеличивает дополнительно пенообразующую способность соответствующих порошков, которые подвергаются воздействию высокого давления в течение только 5 минут.

Пример 4: Таблица 2 приводит результаты, полученные, когда дополнительные 6 г образца порошка, полученного сушкой распылением, не содержащего белка, примера 2 подвергают воздействию высокого давления газообразного азота при 25°C, в течение 5 минут и при значениях давления, перечисленных ниже, в соответствии со способом примера 1, когда такая же масса необработанного порошка заменяется обработанным порошком в смеси для подслащенного кофе, в соответствии со способом примера 1. Необработанный продукт представляет собой необработанный порошок примера 2 и включается в таблицу для сравнения. Продукт A представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 250 фунт/кв.дюйм. Продукт B представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 375 фунт/кв.дюйм. Продукт C представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 500 фунт/кв.дюйм. Продукт D представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 750 фунт/кв.дюйм. Продукт E представляет собой порошок примера 2, который подвергается воздействию высокого давления при 1000 фунт/кв.дюйм, и включается в таблицу для сравнения. Продукт F представляет собой другой образец необработанного порошка, который подвергается воздействию высокого давления при 1250 фунт/кв.дюйм, в течение более длительного времени, чем Продукт E. Воздействие высокого давления при 250 фунт/кв.дюйм или 1000 фунт/кв.дюйм в течение 30 минут не увеличивает дополнительно пенообразующую способность соответствующих порошков, которые подвергаются воздействию высокого давления при 250 фунт/кв.дюйм или 1000 фунт/кв.дюйм в течение только 5 минут. Увеличение давления, как обнаружено, постепенно увеличивает скелетную плотность посредством предположительного открывания большей части ранее незаполненных внутренних пустот, которое уменьшает общий объем остающихся внутренних пустот, в то же время увеличивая пенообразующую способность порошка. Объемная плотность порошка не подвергается воздействию обработок посредством высокого давления.

Пример 5: 50% водный раствор твердых продуктов лактозы и сиропа глюкозы 33 DE (52% по отношению к сухому продукту), обезжиренного сухого молока (47% по отношению к сухому продукту) и динатрий фосфата (1% по отношению к сухому продукту) подвергают нагнетанию азота и сушке распылением, с получением порошка, содержащего углевод и белок. Белый порошок имеет частицы с аморфной структурой, молочный запах, объемную плотность 0,34 г/см3, объемную плотность утряски 0,40 г/см3, скелетную плотность 0,71 г/см3, объем внутренних пустот 52%, истинную плотность 1,49 г/см3, Tg 61°C и содержание влажности примерно 3%. Использование порошка в смеси для подслащенного кофе в соответствии со способом примера 1 дает количество взбитой пены, которое полностью покрывает поверхность напитка на высоту примерно 10 мм, когда примерно 11 г смеси разбавляют жидкостью в 250 мл химическом стакане, имеющем внутренний диаметр 65 мм, с использованием 130 мл воды, при температуре 88°C.

6 г порошка, содержащего углевод и белок, подвергают воздействию высокого давления газообразного азота при 1000 фунт/кв.дюйм, в течение 5 минут, при 25°C, в емкости высокого давления, а затем давление снимают. Замена необработанного порошка такой же массой обработанного порошка в смеси для подслащенного кофе показывает, что обработка увеличивает пенообразующую способность порошка примерно на 160%. Данные по плотности взбитой пены разбавленной жидкостью смеси для напитка и разница объемов взбитой пены для обработанного и необработанного порошков используются для оценки количества (скорректированного на комнатную температуру и давление) газа, высвобождаемого каждым порошком. Установлено, что необработанный порошок высвобождает примерно 3,5 см3 газа на грамм порошка, в то время как обработанный порошок высвобождает примерно 8,5 см3 газа на грамм порошка. Порошок производит звук слабых хлопков в течение короткого времени после снятия давления. Объемная плотность обработанного порошка не изменяется, но скелетная плотность увеличивается до 0,75 г/см3, а объем внутренних пустот уменьшается до 50%, указывая на то, что сила, возникающая при приложении высокого давления и/или снятии высокого давления, открывает часть ранее незаполненных внутренних пустот, сформированных во время дегидратации частицы, для атмосферы, с увеличением пенообразующей способности. Эта гипотеза подтверждается тем фактом, что даже через одну неделю обработанный порошок сохраняет повышенную пенообразующую способность.

Пример 6: Промышленный, не содержащий углеводов порошок гидролизованного желатина получают посредством сушки распылением водного раствора без нагнетания газа. Порошок с 99,2% белка, по отношению к сухому продукту, имеет частицы с аморфной структурой, светло-желтый цвет, объемную плотность 0,45 г/см3, объемную плотность утряски 0,54 г/см3, скелетную плотность 1,15 г/см3, объем внутренних пустоты 18%, истинную плотность 1,41 г/см3, Tg 80°C и содержание влажности примерно 6%. Порошок добавляют к смеси для кофе капучино быстрого приготовления, с использованием массового отношения примерно одной части порошка к одной части растворимого кофе, к двум частям сахара, к трем частям вспениваемого заменителя сливок. Разбавление концентрата примерно 13 г смеси для капучино в 250 мл химическом стакане, имеющем внутренний диаметр 65 мм, с использованием 130 мл, при температуре 88°C, дает количество взбитой пены, которое полностью покрывает поверхность напитка на высоту примерно 14 мм.

6 г порошка, не содержащего углеводов, подвергают воздействию высокого давления газообразного азота при 1000 фунт/кв.дюйм, в течение 5 минут, при 25°C, в емкости высокого давления, а затем давление снимают. Замена необработанного порошка такой же массой обработанного порошка в смеси для кофе капучино показывает, что обработка увеличивает пенообразующую способность порошка примерно на 150%. Данные по плотности взбитой пены разбавленной жидкостью смеси для напитка и разница объемов взбитой пены для обработанного и необработанного порошков используются для оценки количества (скорректированного на комнатную температуру и давление) газа, высвобождаемого каждым порошком. Установлено, что необработанный порошок высвобождает примерно 2 см3 газа на грамм порошка, в то время как обработанный порошок высвобождает примерно 5,5 см3 газа на грамм порошка. Порошок производит звук слабых хлопков в течение коротко времени после снятия давления. Объемная плотность обработанного порошка не изменяется, но скелетная плотность увеличивается до 1,24 г/см3, а объем внутренних пустот уменьшается до 12%, указывая на то, что сила, возникающая при приложении высокого давления и/или снятии высокого давления, открывает часть ранее незаполненных внутренних пустот, образованных во время дегидратации частицы, для атмосферы, с увеличением пенообразующей способности. Эта гипотеза подтверждает тот факт, что даже через одну неделю обработанный порошок сохраняет повышенную пенообразующую способность.

Пример 7: 50% водный раствор твердых продуктов сиропа глюкозы 33 DE (82% по отношению к сухому продукту) и поверхностно-активного крахмала, замещенного октенилсукцинатом натрия (8% по отношению к сухому продукту), содержащий диспергированную эмульсию частично гидрированного масла соевых бобов (10% по отношению к сухому продукту), подвергают нагнетанию азота и сушке распылением, с получением порошка, не содержащего белка, состоящего из аморфных частиц, имеющих множество внутренних пустот. Порошок, содержащий примерно 90% углеводов, имеет белый цвет, объемную плотность 0,21 г/см3, объемную плотность утряски 0,26 г/см3, скелетную плотность 0,52 г/см3, объем внутренних пустот 64%, истинную плотность 1,44 г/см3, Tg 65°C и содержание влажности примерно 3%. Использование порошка в смеси для подслащенного кофе быстрого приготовления в соответствии со способом примера 1 дает количество взбитой пены, которое полностью покрывает поверхность напитка на высоту примерно 10 мм, когда примерно 11 г смеси разбавляют жидкостью в 250 мл химическом стакане, имеющем внутренний диаметр 65 мм, с использованием 130 мл воды при температуре 88°C.

6 г порошка, не содержащего белка, подвергают воздействию высокого давления газообразного азота при 1000 фунт/кв.дюйм, в течение 5 минут, при 25°C, в емкости высокого давления, а затем давление снимают. Замена необработанного порошка такой же массой обработанного порошка в смеси для подслащенного кофе показывает, что обработка увеличивает пенообразующую способность порошка примерно на 100%. Данные по плотности взбитой пены разбавленной жидкостью смеси для напитка и разница объемов взбитой пены для обработанного и необработанного порошков используются для оценки количества (скорректированного на комнатную температуру и давление) газа, высвобождаемого каждым порошком. Установлено, что необработанный порошок высвобождает примерно 3,5 см3 газа на грамм порошка, в то время как обработанный порошок высвобождает примерно 6,5 см3 газа на грамм порошка. Порошок производит звук слабых хлопков в течение короткого времени после снятия давления, предположительно, из-за того, что лопаются стенки, окружающие открытые пустоты, ограничивающие диффузию, которые слишком слабы, чтобы удерживать газ при высоком давлении. Объемная плотность обработанного порошка не изменяется, но скелетная плотность увеличивается до 0,64 г/см3, а объем внутренних пустот уменьшается до 56%, указывая на то, что сила, возникающая при приложении высокого давления и/или снятии высокого давления, открывает часть ранее незаполненных внутренних пустот, сформированных во время дегидратации частицы, для атмосферы, с увеличением пенообразующей способности.

Пример 8: Получаемый сушкой распылением порошок растворимого кофе экспрессо производится в соответствии с информацией патента США № 5882717. Порошок имеет частицы с аморфной структурой, объемную плотность 0,19 г/см3, объемную плотность утряски 0,22 г/см3, скелетную плотность 0,72 г/см3, объем внутренних пустот 51 %, истинную плотность 1,47 г/см3 и Tg 74°C. Использование порошка в смеси для кофе капучино быстрого приготовления примера 7 дает количество взбитой пены, которое полностью покрывает поверхность напитка на высоту примерно 14 мм, когда 11 г смесь для кофе капучино разбавляют жидкостью в 130 мл воды при температуре 88°C в 250 мл химическом стакане.

5 г порошка подвергают воздействию высокого давления газообразного азота при 1000 фунт/кв.дюйм, в течение 5 минут, при 25°C, в емкости высокого давления, а затем давление снимают. Замена необработанного порошка кофе такой же массой обработанного порошка кофе в смеси для кофе капучино быстрого приготовления показывает, что обработка увеличивает пенообразующую способность порошка кофе примерно на 65%. Данные по плотности взбитой пены разбавленной жидкостью смеси для напитка и разница объемов взбитой пены для обработанного и необработанного порошков используются для оценки количества (скорректированного на комнатную температуру и давление) газа, высвобождаемого каждым порошком. Установлено, что необработанный порошок кофе высвобождает примерно 4 см3 газа на грамм кофе, в то время как обработанный порошок кофе высвобождает примерно 6,5 см3 газа на грамм кофе. Порошок производит звук слабых хлопков в течение короткого времени после снятия давления. Объемная плотность обработанного порошка не изменяется, но скелетная плотность увеличивается до 1,35 г/см3, а объем внутренних пустот уменьшается до 8%, указывая на то, что сила, возникающая при приложении высокого давления и/или снятии высокого давления, открывает часть ранее незаполненных внутренних пустот, сформированных во время дегидратации частицы, для атмосферы, с увеличением пенообразующей способности.

Хотя изобретение описывается в значимых деталях по отношению к предпочтительным вариантам осуществления, будет очевидно, что настоящее изобретение пригодно для многочисленных модификаций и вариантов, понятных для специалиста в данной области, без отклонения от духа и рамок настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕБЕЛКОВЫЕ ПЕНООБРАЗУЮЩИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2377869C2 |

| ПЕНООБРАЗУЮЩИЙ РАСТВОРИМЫЙ КОФЕ, СОДЕРЖАЩИЙ СЖАТЫЙ ГАЗ | 2005 |

|

RU2391020C2 |

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ НАПИТКА | 2010 |

|

RU2543154C2 |

| БЫСТРОРАСТВОРИМЫЙ ПИТЬЕВОЙ ПРОДУКТ | 2008 |

|

RU2499407C2 |

| ПЕНЯЩАЯСЯ КОФЕЙНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524412C2 |

| ПЕНООБРАЗУЮЩИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2432766C2 |

| ВЫДЕЛЯЮЩАЯ ГАЗ СЫПУЧАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2009 |

|

RU2426449C2 |

| ВОДОРАСТВОРИМЫЕ ПОРОШКИ И ТАБЛЕТКИ | 2002 |

|

RU2283091C2 |

| ВОДОРАСТВОРИМЫЕ ПОРОШКИ И ТАБЛЕТКИ | 2006 |

|

RU2413505C2 |

| РАСТВОРИМЫЙ КОФЕ | 2011 |

|

RU2644227C2 |

Изобретение относится к способу получения порошкообразной растворимой вспениваемой композиции, содержащей аморфные частицы, имеющие внутренние пустоты, заполненные газом при атмосферном давлении. Способ включает воздействие на композицию, полученную сушкой распылением, внешнего давления и нагрев композиции при температуре ниже температуры стеклования. Давление в композиции уменьшают, в результате чего, по меньшей мере, часть внутренних незаполненных пустот композиции должна заполняться газом при атмосферном давлении. 34 з.п. ф-лы, 2 табл.

1. Способ получения порошкообразной растворимой вспениваемой композиции, содержащей аморфные частицы, имеющие внутренние пустоты, заполненные газом при атмосферном давлении, включает:

приложение внешнего давления газа к порошкообразной, растворимой, полученной сушкой распылением композиции, содержащей аморфные частицы, имеющие незаполненные внутренние пустоты; нагрев растворимой, полученной сушкой распылением композиции при температуре ниже температуры стеклования; и

снятия давления с композиции, в результате чего, по меньшей мере, часть незаполненных внутренних пустот композиции заполняется газом при атмосферном давлении.

2. Способ по п.1, в котором внешнее давление газа составляет, по меньшей мере, примерно 1,38 МПа.

3. Способ по п.1, в котором указанное внешнее давление газа составляет, по меньшей мере, примерно 3,45 МПа.

4. Способ по п.1, в котором указанное внешнее давление газа составляет, по меньшей мере, примерно 6,89 МПа.

5. Способ по п.1, в котором указанное внешнее давление газа прикладывают в течение, по меньшей мере, примерно 1 с.

6. Способ по п.1, в котором указанное внешнее давление газа прикладывают в течение, по меньшей мере, примерно 1 мин.

7. Способ по п.1, в котором газ, используемый для осуществления указанного внешнего давления газа, представляет собой газ, выбранный из группы, состоящей из воздуха, азота, диоксида углерода, закиси азота и их смеси.

8. Способ по п.1, в котором указанная полученная сушкой распылением композиция свободна от белка.

9. Способ по п.8, в котором указанная полученная сушкой распылением композиция содержит диспергированный жир.

10. Способ по п.8, в котором указанная полученная сушкой распылением композиция содержит углевод.

11. Способ по п.10, в котором указанная полученная сушкой распылением композиция дополнительно содержит поверхностно-активное вещество.

12. Способ по п.11, в котором указанное поверхностно-активное вещество представляет собой эмульгатор.

13. Способ по п.12, в котором указанный эмульгатор выбирают из группы, состоящей из полисорбата, сложного эфира сахарозы, стеароил лактилата, моно/диглицерида, сложного диацетилового винного эфира моно/диглицерида, фосфолипида, пропиленгликоль альгината, липофильно модифицированного крахмала или их смеси.

14. Способ по п.1 в котором указанная полученная сушкой распылением композиция свободна от углеводов.

15. Способ по п.14, в котором указанная полученная сушкой распылением композиция содержит белок.

16. Способ по п.14, в котором указанная полученная сушкой распылением композиция содержит диспергированный жир.

17. Способ по п.14, в котором указанная полученная сушкой распылением композиция дополнительно содержит буферный агент.

18. Способ по п.17, в котором указанный буферный агент представляет собой соль органической или неорганической кислоты.

19. Способ по п.18, в котором указанную соль выбирают из группы, состоящей из соли натрия, соли калия, соли магния или соли кальция, лимонной кислоты, фумаровой кислоты, яблочной кислоты, фосфорной кислоты или их смеси.

20. Способ по п.1, в котором указанная полученная сушкой распылением композиция содержит диспергированный жир.

21. Способ по п.1, в котором указанная композиция имеет объем внутренних пустот, равный, по меньшей мере, примерно 10%, перед воздействием внешнего давления газа.

22. Способ по п.1, в котором указанные частицы имеют объем внутренних пустот, равный, по меньшей мере, примерно 30%, перед воздействием указанного внешнего давления газа.

23. Способ по п.1, в котором указанные частицы имеют объем внутренних пустот, равный, по меньшей мере, примерно 50%, перед воздействием указанного внешнего давления газа.

24. Способ по п.1, в котором указанная композиция содержит газ при атмосферном давлении в количестве, достаточном для высвобождения, по меньшей мере, примерно 2 см3 газа на грамм указанной вспениваемой композиции, когда она растворяется в жидкости в условиях окружающей среды.

25. Способ по п.1, в котором указанная композиция содержит газ при атмосферном давлении в количестве, достаточном для высвобождения, по меньшей мере, примерно 5 см3 газа на грамм указанной вспениваемой композиции, когда она растворяется в жидкости в условиях окружающей среды.

26. Способ по п.1, дополнительно включающий охлаждение растворимой, полученной сушкой распылением композиции, от температуры нагрева ниже температуры стеклования.

27. Способ по п.26, в котором указанное охлаждение осуществляется перед снятием давления с композиции.

28. Способ по п.26, в котором указанное охлаждение осуществляется во время снятия давления с композиции.

29. Способ по п.26, в котором указанное охлаждение включает охлаждение композиции от температуры нагрева ниже температуры стеклования, примерно, до комнатной температуры.

30. Способ по п.1, в котором указанное приложение внешнего давления осуществляют во время приложения тепла к композиции.

31. Способ по п.1, в котором указанное приложение тепла осуществляют перед приложением внешнего давления к композиции.

32. Способ по п.1, в котором указанную полученную сушкой распылением композицию формируют сушкой распылением водного раствора с нагнетанием газа.

33. Способ по п.1, дополнительно включающий сушку распылением водного раствора с нагнетанием газа для формирования композиции с частицами, имеющими внутренние пустоты.

34. Способ по п.33, в котором газ, используемый в указанной сушке распылением с нагнетанием газа, выбирают из группы, состоящей из воздуха, азота, диоксида углерода, закиси азота и их смеси.

35. Способ по п.1, дополнительно включающий сушку распылением водного раствора без нагнетания газа для формирования композиции с частицами, имеющими внутренние пустоты.

| US 6713113, 12.09.2002 | |||

| WO 02062152, 15.08.2002 | |||

| WO 2004019699, 11.03.2004. |

Авторы

Даты

2010-01-27—Публикация

2005-08-16—Подача