Изобретение относится к теплообменной технике и предназначено для использования в качестве устройства при компенсации объемных расширений теплового воздействия на жидкометаллический теплоноситель в секционном парогенераторе корабельной ядерной энергетической установки.

Известен компенсатор объема секционного парогенератора с жидкометаллическим теплоносителем, содержащий установленные в корпусе перфорированные сепарационные стаканы и газоотводящие колпаки, первые из которых установлены под вторыми и снабжены газопроницаемыми поперечными перегородками из пористого материала для предотвращения заброса теплоносителя в колпаки, причем колпаки имеют форму усеченных конусов, обращенных меньшими основаниями в сторону стаканов, а перегородки последних образованы засыпкой из гранул с удельным весом, меньшим удельного веса теплоносителя.

Недостатком предлагаемой конструкции компенсатора является недостаточная надежность по сепарации газа через гранулы, выполненные из пористого металла, поскольку последний при эксплуатации имеет тенденцию забиваться шлаками жидкометаллического теплоносителя. Кроме того, при пиковых возмущениях жидкометаллического теплоносителя газовые пузыри из легких гранул будут под его воздействием жестко взаимодействовать со стенками сепарационного стакана, что, с одной стороны, может послужить причиной их быстрого износа, а с другой - создаст нежелательные виброакустические характеристики корабельной установки в целом, тельное сопротивление газопроницаемой перегородки, выполненной из пористого металла, также отсутствует стабилизация возмущений теплоносителя в начальный стадии заполнения сепарационных стаканов, что приводит к нестабильному контролю над соответствующей секцией парогенератора.

Известна буферная емкость парогенератора с жидкометаллическим теплоносителем, содержащая барабан с подводящими трубопроводами и средства контроля за составом теплоносителя, причем каждый трубопровод введен внутрь барабана под отдельный, установленный над ним, колокол, а датчики средств контроля помещены внутрь колокола [а.с. СССР 567893].

Недостатками буферной емкости являются низкая чувствительность метода индикации течи воды в жидкометаллический теплоноситель, основанного на определении содержания водорода над уровнем теплоносителя в буферной емкости, и, как следствие, невозможность определения межконтурного разуплотнения соответствующей секции парогенератора.

Технический результат предлагаемого изобретения - улучшение надежности сепарации газа путем частичной рециркуляции теплоносителя, поступающего в выходной патрубок.

Указанный технический результат достигается в компенсаторе, преимущественно объемных расширений при тепловом воздействии на жидкометаллический теплоноситель секционного парогенератора, содержащем корпус с нижними патрубками подвода и отвода жидкометаллического теплоносителя и верхними патрубками отвода газообразной среды, размещенные в корпусе сепарационные стаканы и газоотводящие колпаки, первые из которых установлены под вторыми и подключены в нижней части к патрубкам подвода теплоносителя, а в верхней - к полости корпуса. Компенсатор снабжен перфорированными листами и перегородками, причем перфорированные листы выполнены в форме усеченных конусов, большие основания которых обращены к нижним патрубкам отвода жидкометаллического теплоносителя и совместно с перегородками, установленными между газоотводящими колпаками, расположены ниже уровня жидкометаллического теплоносителя в корпусе.

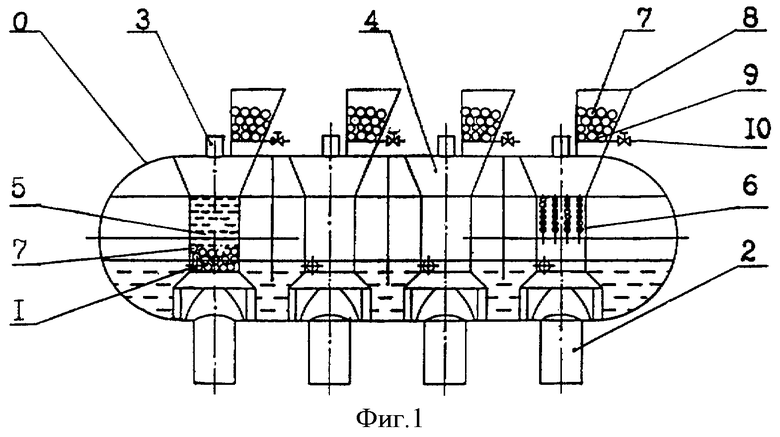

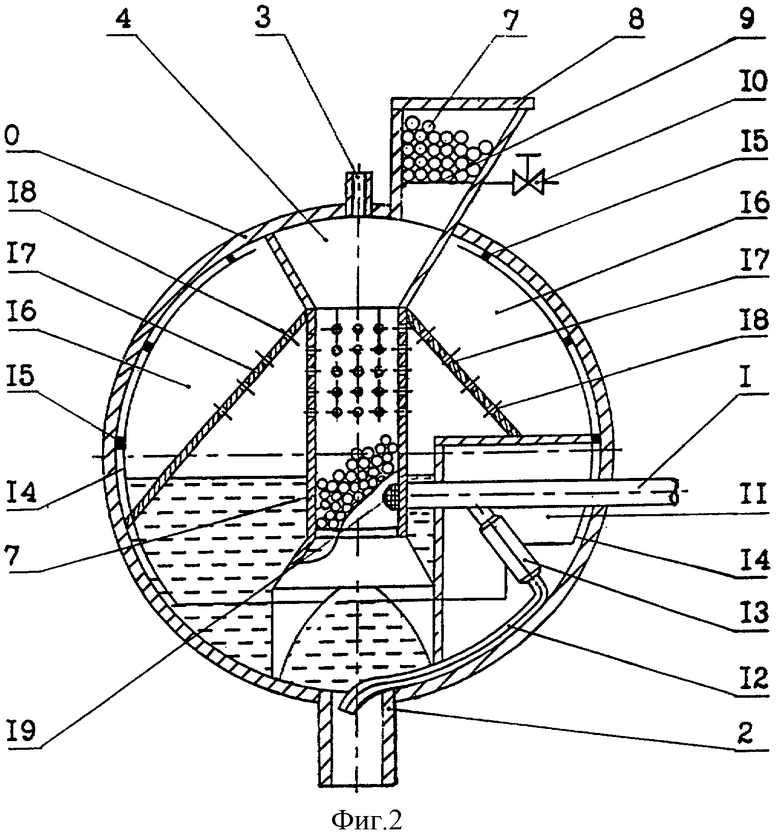

Изложенная сущность изобретения поясняется чертежами, где

на фиг.1 представлен продольный разрез конструкции компенсатора;

на фиг.2 представлен поперечный разрез компенсатора.

Компенсатор, преимущественно объемных расширений жидкометаллического теплоносителя секционного парогенератора, содержит корпус 0 с нижними патрубками подвода 1 и отвода 2 жидкометаллического теплоносителя, патрубок 3 выхода газообразной смеси. Внутренний объем корпуса 0 снабжен газоотводящими колпаками 4, соединенными с сепарационными стаканами 5, причем последние выполнены с перфорацией 6. Каждый колпак 4 имеет форму усеченного конуса, обращенного меньшим основанием к сепарационному стакану 5, и соединен жестко с последним. В колпаке 4 осуществляется засыпка гранул 7 жидкометаллического теплоносителя. Сепарационный стакан 5 сообщен с патрубком 1 подвода жидкометаллического теплоносителя, соединенным тангенциально со стаканом 5. Уровень засыпки гранул 7 жидкометаллического теплоносителя расположен над верхней образующей патрубка 1 подвода жидкометаллического теплоносителя. Над каждым газоотводящим колпаком 4 расположен дозатор 8 гранул 7, содержащий в нижней части шибер 9, связанный с регулирующий клапаном 10. Патрубок 1 подвода жидкометаллического теплоносителя в объеме корпуса 0 в отдельно выделенной герметичной емкости 11 соединен с рециркуляционным трубопроводом 12, в тракте которого размещен инжектор 13, причем последний соединен с инжекционным трубопроводом 14, прикрепленным к корпусу 0 с помощью опор 15 для подсоса газа из полости 16, образуемой листом 17 с перфорацией 18 и стенкой каждого газоотводящего колпака 4. Патрубок 1 подвода жидкометаллического теплоносителя в объеме перфорированного стакана 5 имеет защитную решетку 19.

Компенсатор работает следующим образом.

При пуске либо в режиме эксплуатационных переменных нагрузок, когда существует большая вероятность возникновения пиковых возмущений потока жидкометаллического теплоносителя, поступающего по патрубку подвода 1 в сепарационный стакан 5, с помощью регулирующего клапана 10 открывают шибер 9 дозатора 8 гранул 7, установленного над газоотводящим колпаком 4. В дозаторе 8 размещают такое количество гранул 7 жидкометаллического теплоносителя, чтобы при засыпке уровень гранул 7 полностью перекрывал верхнюю образующую патрубка подвода 1. Исключение попадания гранул 7 в патрубок подвода 1 достигается защитной решеткой 19 при входе в сепарационный стакан 5, тем самым достигается заданный уровень засыпки гранул 7 при каждом срабатывании дозатора 8 гранул 7. Поэтому в момент пиковых возмущений жидкометаллический теплоноситель, поступая в сепарационные стаканы 5, сначала начинает взаимодействовать с гранулами 7, имеющими нерасплавленную структуру. В связи с чем тепло расплавленного теплоносителя в большой степени тратится на растворение гранул 7. Учитывая, что размер гранул 7 больше, чем перфорация 6 сепарационных стаканов 5, исключается процесс выдавливания в полость корпуса 0. Тем самым достигается гашение пика возмущений жидкометаллического теплоносителя в начальный момент пуска либо при переходе с одного режима эксплуатации на другой, а также исключается заброс жидкометаллического теплоносителя в газоотводящие колпаки 4. Теплоноситель, попадая в сепарационные стаканы 5, отделяется от газа, образуемого при взаимодействии его с водой либо паром, поступающим через микротечи парогенератора. Газ частично поступает в газоотводящие колпаки 4 и выходит через патрубки 3, а часть газа вместе с теплоносителем попадает в полость корпуса 0. Здесь происходит дальнейшее разделение на компоненты, причем наиболее отсепарированная часть собирается в дополнительных полостях 16, поступая через перфорацию 18 листов 17. Часть газа вместе с теплоносителем поступает в патрубок 2 вывода жидкометаллического теплоносителя, откуда часть теплоносителя по рециркуляционному трубопроводу 12 с помощью инжектора 13 вновь подается через патрубок подвода. Инжектор 13 осуществляет подсос газа из полости 16 за счет инжекционных трубопроводов 14, закрепленных на корпусе 0 с помощью опор 15. Инжекторы 13 для удобства монтажа компонуются в отдельно выделенной герметичной емкости 11, доступной для обслуживания.

Применение компенсатора предлагаемого вида дает возможность осуществлять демпферную компенсацию объемных расширений теплоносителя и определить межконтурную неплотность парогенератора. Организация рециркуляции ЖМТ приводит к надежной сепарации газа и его гарантированному удалению из контура установки. Уменьшение металлической пыли в газе позволяет снизить ее распространение по тракту движения, так как ее оседание на поверхностях этого тракта приводит как к повышению радиационного фона оборудования, так и забиванию пор фильтра, и, тем самым, повысить эксплуатационную надежность конструкции корабельной ядерной установки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАТОР | 2008 |

|

RU2382274C1 |

| КОМПЕНСАТОР | 2008 |

|

RU2382275C1 |

| КОМПЕНСАТОР | 2008 |

|

RU2383817C1 |

| ПАРОГЕНЕРАТОР | 2008 |

|

RU2383814C1 |

| РЕАКТОР | 2010 |

|

RU2475870C2 |

| ДЕАЭРАТОР | 2008 |

|

RU2388698C1 |

| ПАРОГЕНЕРАТОР | 2008 |

|

RU2383813C1 |

| СЕПАРАТОР | 2008 |

|

RU2385757C1 |

| ДРОССЕЛЬ | 2010 |

|

RU2428644C1 |

| ДЕАЭРАТОР | 2008 |

|

RU2388699C1 |

Изобретение относится к энергетике и может использоваться на парогенераторах атомных установок с жидкометаллическим теплоносителем при компенсации объемных расширений последнего. Предложен компенсатор, преимущественно объемных расширений при тепловом воздействии на жидкометаллический теплоноситель секционного парогенератора, содержащий корпус с нижними патрубками подвода и отвода жидкометаллического теплоносителя и верхними патрубками отвода газообразной среды, размещенные в корпусе сепарационные стаканы и газоотводящие колпаки, первые из которых установлены под вторыми и подключены в нижней части к патрубкам подвода теплоносителя, а в верхней - к полости корпуса. Корпус снабжен перфорированными листами и перегородками, причем перфорированные листы выполнены в форме усеченных конусов, большие основания которых обращены к нижним патрубкам отвода жидкометаллического теплоносителя и совместно с перегородками, установленными между газоотводящими колпаками, расположены ниже уровня жидкометаллического теплоносителя в корпусе. Такое выполнение дает возможность осуществлять демпферную компенсацию объемных расширений теплоносителя и снизить распространение металлической пыли, оседающей на поверхностях тракта теплоносителя, тем самым повысить эксплуатационную надежность конструкции в целом. 2 ил.

Компенсатор, преимущественно объемных расширений при тепловом воздействии на жидкометаллический теплоноситель секционного парогенератора, содержащий корпус с нижними патрубками подвода и отвода жидкометаллического теплоносителя и верхними патрубками отвода газообразной среды, размещенные в корпусе сепарационные стаканы и газоотводящие колпаки, первые из которых установлены под вторыми и подключены в нижней части к патрубкам подвода теплоносителя, а в верхней - к полости корпуса, отличающийся тем, что снабжен перфорированными листами и перегородками, причем перфорированные листы выполнены в форме усеченных конусов, большие основания которых обращены к нижним патрубкам отвода жидкометаллического теплоносителя и совместно с перегородками, установленными между газоотводящими колпаками, расположены ниже уровня жидкометаллического теплоносителя в корпусе.

| Буферная емкость парогенератора с жидкометаллическим теплоносителем | 1974 |

|

SU567893A1 |

| СЕКЦИОННЫЙ ПАРОГЕНЕРАТОР | 0 |

|

SU340831A1 |

| СИСТЕМА ГАЗОУДАЛЕНИЯ ИЗ КОЛЛЕКТОРОВ ПАРОГЕНЕРАТОРОВ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1994 |

|

RU2105925C1 |

| ЖИДКОМЕТАЛЛИЧЕСКАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2000 |

|

RU2173897C1 |

| US 4836274 А, 06.06.1989. | |||

Авторы

Даты

2010-02-27—Публикация

2008-12-19—Подача