Предлагаемое изобретение относится к авиаприборостроению и может быть использовано для измерения массы топлива в топливных баках летательного аппарата.

Известна топливоизмерительная электроемкостная система, содержащая установленный в топливном баке электроемкостный датчик уровня, выполненный в виде двух изготовленных из диэлектрика коаксиальных труб - внешней и внутренней, на обращенных друг к другу сторонах которых расположены металлические электроды, подключенные к блоку измерения количества топлива (см. патент US 2004194545, МПК В64D 37/02; G01F23/26; В64D 37/00; G01F 23/22).

Недостатком этой системы является низкая влагоустойчивость, связанная с возникновением паразитных токов утечки при увлажнении поверхностей диэлектрических коаксиальных труб. Указанный недостаток препятствует использованию известной системы на борту летательного аппарата из-за утраты работоспособности при образовании водного конденсата на упомянутых поверхностях при резких изменениях высоты полета.

От данного недостатка свободна известная бортовая топливоизмерительная система летательного аппарата, содержащая установленный в топливном баке и подключенный ко входу блока измерения объема топлива электроемкостный датчик уровня, выполненный в виде цилиндрического коаксиального конденсатора, содержащего два металлических концентрических электрода: внешний электрод и внутренний электрод (см. патент RU 2300742, МПК G01F 23/24, 23/26).

Недостатком известной системы является существенная погрешность измерения массы топлива при изменении его плотности, вызванном, например, заменой топлива в топливном баке на топливо другой марки.

Указанная погрешность значительно снижена в известной топливоизмерительной электроемкостной системе летательного аппарата, в состав которой входят датчики уровня топлива, подключенные ко входу блока измерения объема топлива, и преобразователь характеристических параметров топлива, содержащий датчик температуры топлива и датчик диэлектрической проницаемости топлива, подключенные к устройству вычисления плотности топлива (см. патент RU 2317231, МПК В64D 37/14; G01F23/26).

Данная система обладает высокой точностью измерения массы отечественных авиатоплив, например топлив марок Т-6, Т-8 и РТ, поскольку они характеризуются относительно узким разбросом зависимостей плотности топлива от температуры и диэлектрической проницаемости.

Однако при использовании зарубежных авиатоплив, например топлив марок JP-1, JP-4 и АТК, известная система обладает значительной погрешностью измерения массы топлива, поскольку разброс упомянутых зависимостей для этих топлив существенно шире по сравнению с отечественными (см., например, И.Н.Шишков и др. Авиационные ГСМ и спецжидкости. М.: «Транспорт», 1979).

Указанного недостатка лишена известная топливоизмерительная система самолета, содержащая датчики уровня топлива, установленные в топливном баке, а также первый блок измерения объема топлива, блок вычисления массы топлива и средство определения положения свободной поверхности топлива [см. патент RU 2152594, МПК G01F 17/00]. Данная система принята за ближайший аналог (прототип) предлагаемого изобретения.

Измерение массы топлива этой системой производится последовательно в два этапа. В течение первого этапа измеряется объем топлива в топливном баке на основе информации, получаемой первым блоком измерения объема топлива от установленных в топливном баке датчиков уровня. На втором этапе вычисляется масса топлива в топливном баке на основе информации об объеме топлива, получаемой блоком вычисления массы топлива из первого блока измерения объема топлива, а также на основе информации об усредненных значениях параметров авиационных топлив каждой отечественной и зарубежной марок, хранящейся в памяти блока вычисления массы топлива.

К недостаткам известной топливоизмерительной системы относятся, во-первых, необходимость ручного введения данных о фактической марке топлива, заправляемого в топливные баки летательного аппарата в процессе его предполетной подготовки; этот недостаток не только усложняет и удлиняет процедуру предполетной подготовки, но и создает возможность ошибки оператора при введении указанных данных.

Во-вторых, к недостаткам прототипа относится значительная погрешность вычисления массы топлива, возникающая при допускаемой правилами летной эксплуатации гражданских воздушных судов заправке летательного аппарата смесью авиационных топлив нескольких различных марок.

Задачей предлагаемого изобретения и его техническим результатом является обеспечение точного измерения массы топлива в топливных баках летательного аппарата при его заправке различными марками отечественных и зарубежных авиационных топлив, в том числе - при заправке смесью топлив нескольких различных марок, а также при заправке авиационным топливом, марка которого не установлена.

Для решения поставленной задачи изменены конструкция и состав элементов известной топливоизмерительной системы самолета.

В состав предложенной системы входят первый блок измерения объема топлива, блок вычисления массы топлива, средство определения пространственного положения свободной поверхности топлива, а также установленные в топливном баке датчики уровня топлива.

Средство определения положения свободной поверхности топлива подключено к одному из входов первого блока измерения объема топлива, другие входы которого подсоединены каждый к выходу одного из электроемкостных датчиков уровня топлива, а выход упомянутого блока соединен с первым входом блока вычисления массы топлива.

В заявленном устройстве новым по отношению к прототипу является то, что согласно изобретению в его состав дополнительно введен установленный в топливном баке мультисенсор характеристических параметров топлива, содержащий датчик скорости ультразвука в топливе и датчик диэлектрической проницаемости топлива.

Кроме того, согласно изобретению в систему дополнительно введены второй блок измерения объема топлива, блок измерения плотности топлива и компаратор плотности топлива.

Согласно изобретению каждый из датчиков уровня топлива предложенной системы представляет собой электроемкостный датчик уровня, совмещенный с ультразвуковым датчиком уровня, при этом электроемкостный датчик уровня представляет собой цилиндрический коаксиальный конденсатор с внешним и внутренним электродами, а ультразвуковой датчик уровня представляет собой трубчатый акустический волновод, снабженный первым пьезоэлектрическим преобразователем и поплавковым акустическим отражателем, причем в качестве трубчатого акустического волновода использован внутренний электрод электроемкостного датчика уровня, внутри которого установлен с возможностью продольного перемещения поплавковый акустический отражатель.

Один из выходов второго блока измерения объема топлива предложенной системы подключен ко второму входу блока вычисления массы топлива, третий вход которого соединен с выходом блока измерения плотности топлива, а четвертый вход - с выходом компаратора плотности топлива, один из входов блока измерения плотности топлива соединен с соответствующим выходом первого блока измерения объема топлива, а другой вход - с соответствующим выходом второго блока измерения объема топлива.

Входящие в состав мультисенсора характеристических параметров топлива датчики подключены следующим образом: датчик диэлектрической проницаемости топлива подключен ко входу первого преобразователя плотности топлива и к соответствующему входу первого блока измерения объема топлива, а датчик скорости ультразвука в топливе подключен ко входу второго преобразователя плотности топлива и к соответствующему входу второго блока измерения объема топлива. Датчик скорости ультразвука в топливе представляет собой цилиндрический акустический волновод, снабженный реперным элементом и вторым пьезоэлектрическим преобразователем, а датчик диэлектрической проницаемости топлива представляет собой цилиндрический коаксиальный конденсатор, внутренним электродом которого служит нижняя часть цилиндрического акустического волновода, охваченная внешним кольцевым электродом.

Средство определения пространственного положения свободной поверхности топлива снабжено вторым выходом, подключенным к соответствующему входу второго блока измерения объема топлива, другие входы которого соединены каждый с выходом одного из ультразвуковых датчиков уровня, а выход блока вычисления массы топлива предназначен для подсоединения к внешним системам.

Реперный элемент датчика скорости ультразвука в топливе представляет собой стержень, установленный в диаметральном сечении цилиндрического акустического волновода, при этом второй пьезоэлектрический преобразователь этого волновода установлен в его нижней части.

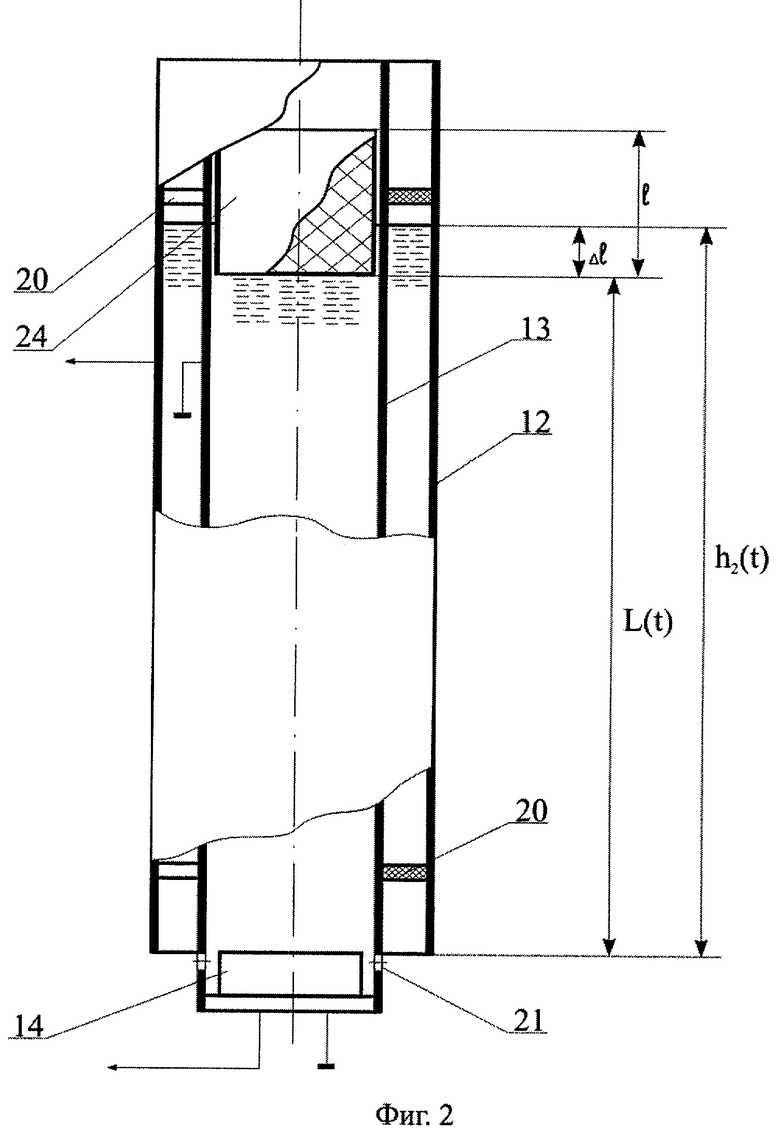

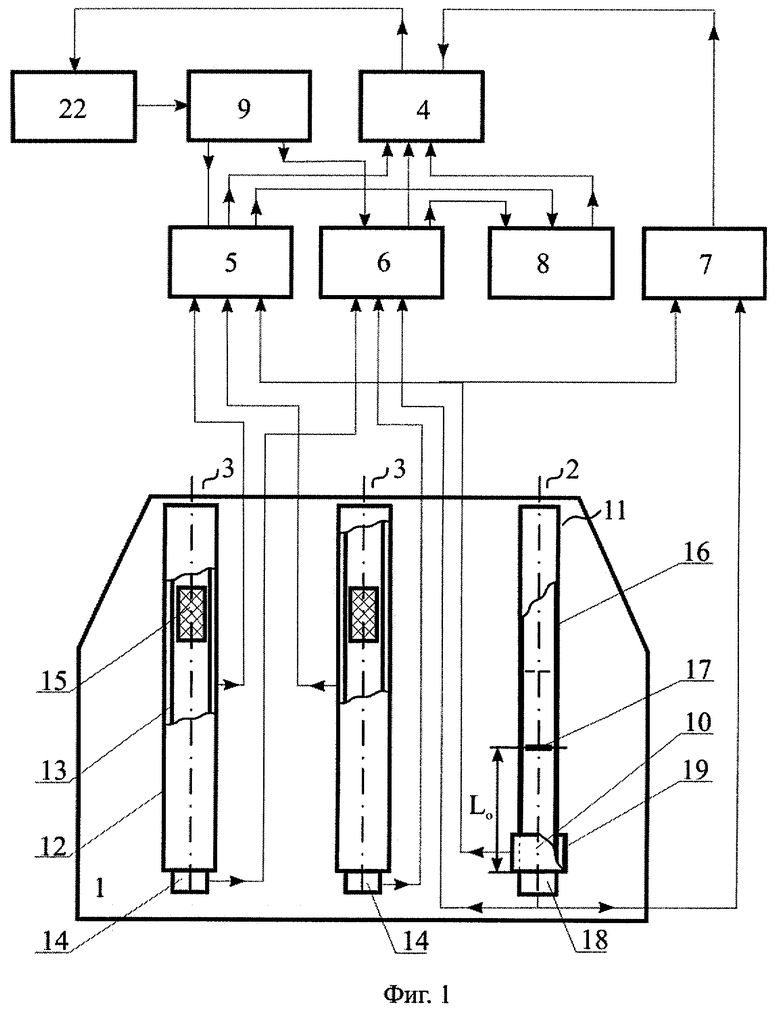

Устройство и работа предложенной системы поясняется Фиг.1 и Фиг.2.

На Фиг.1 представлена функциональная схема предложенной системы, а на Фиг.2 - общий вид датчика уровня топлива.

На фигурах введены следующие обозначения: 1 - топливный бак, 2 - мультисенсор характеристических параметров топлива, 3 - датчик уровня топлива, 4 - блок вычисления массы топлива, 5 и 6 - первый и второй блоки измерения объема топлива, соответственно, 7 - компаратор плотности топлива, 8 - блок измерения плотности топлива, 9 - средство определения пространственного положения свободной поверхности топлива, 10 - датчик диэлектрической проницаемости топлива, 11 - датчик скорости ультразвука в топливе, 12 - внешний электрод электроемкостного датчика уровня, 13 - внутренний электрод электроемкостного датчика уровня, 14 - первый пьезоэлектрический преобразователь, 15 - поплавковый акустический отражатель, 16 -цилиндрический акустический волновод, 17 - реперный элемент, 18 - второй пьезоэлектрический преобразователь, 19 - кольцевой электрод, 20 - втулка, 21 - дренажное отверстие, 22 - внешние системы.

Предложенная система содержит установленные в топливном баке 1 мультисенсор 2 характеристических параметров топлива и датчики уровня топлива 3. Система также содержит электронные блоки: блок вычисления массы топлива 4, первый и второй блоки измерения объема топлива 5 и 6, соответственно, компаратор плотности топлива 7, блок измерения плотности топлива 8 и средство определения пространственного положения свободной поверхности топлива 9. В состав мультисенсора 2 характеристических параметров топлива входит датчик диэлектрической проницаемости топлива 10 и датчик скорости ультразвука в топливе 11. Каждый из датчиков уровня топлива 3 представляет собой электроемкостный датчик уровня, совмещенный с ультразвуковым датчиком уровня. При этом в состав электроемкостного датчика уровня входят внешний и внутренний коаксиальные цилиндрические электроды 12 и 13, соответственно, а в состав ультразвукового датчика уровня входят первый пьезоэлектрический преобразователь 14 и трубчатый акустический волновод, в качестве которого использован внутренний электрод 13 электроемкостного датчика уровня. Внутри трубчатого акустического волновода 13 установлен с возможностью свободного перемещения вдоль продольной оси последнего поплавковый акустический отражатель 15 с плоской металлической отражающей нижней поверхностью.

Датчик скорости ультразвука в топливе 11 представляет собой цилиндрический акустический волновод 16, в нижней части которого находится реперный элемент 17, представляющий собой либо стержень, установленный в диаметральном сечении упомянутого волновода, либо отверстие, выполненное в его стенке; у нижней кромки цилиндрического акустического волновода 16 установлен второй пьезоэлектрический преобразователь 18. Датчик диэлектрической проницаемости 10 представляет собой цилиндрический коаксиальный конденсатор, частично совмещенный с датчиком скорости ультразвука 11. Внутренним электродом этого конденсатора служит нижняя часть цилиндрического акустического волновода 16, охваченная внешним кольцевым электродом 19.

Упомянутые датчики 10 и 11, входящие в состав мультисенсора характеристических параметров топлива 2, конструктивно объединены общим несущим элементом - цилиндрическим акустическим волноводом 16.

Внешний и внутренний электроды 12 и 13, соответственно, каждого из электроемкостных датчиков уровня зафиксированы между собой с помощью втулок 20 (см. Фиг.2) и снабжены дренажными отверстиями 21.

Выход каждого из электроемкостных датчиков уровня подсоединен к его внешнему электроду 12, а выход датчика диэлектрической проницаемости 10 подсоединен к кольцевому электроду 19. Каждый из этих выходов соединен с соответствующим входом первого блока измерения объема 5, а выход каждого из первых пьезоэлектрических преобразователей 14 и выход второго пьезоэлектрического преобразователя 18 соединены каждый с соответствующим входом второго блока измерения объема 6.

Кроме того, выход датчика диэлектрической проницаемости 10 и выход второго пьезоэлектрического преобразователя 18 подключены каждый ко входу компаратора плотности топлива 7.

Выход внешних систем 22 предназначен для подключения к средству определения пространственного положения свободной поверхности топлива 9, один из выходов которого подсоединен к соответствующему входу первого блока измерения объема 5, а другой - к соответствующему входу второго блока измерения объема 6.

Входы блока вычисления массы 4 соединены первый - с соответствующим выходом первого блока измерения объема 5, второй - с соответствующим выходом второго блока измерения объема 6, третий - с выходом блока измерения плотности 8 и четвертый - с выходом компаратора плотности 7. Выход блока вычисления массы 5 предназначен для подключения к внешним системам 22.

Один из входов блока измерения плотности 8 соединен с соответствующим выходом первого блока измерения объема 5, а другой - с соответствующим выходом второго блока измерения объема 6.

Предложенная топливоизмерительная система самолета работает следующим образом.

При заполнении топливного бака 1 топливом в процессе предполетной подготовки летательного аппарата или при опорожнении бака 1 по мере расходования топлива в полете первичная информация об уровне топлива в баке 1 формируется датчиками 3 уровня топлива. Для повышения надежности информации о текущих значениях уровня топлива она формируется несколькими независимыми источниками информации: не менее чем двумя электроемкостными датчиками уровня и не менее чем двумя ультразвуковыми датчиками уровня, причем электроемкостные датчики уровня и ультразвуковые датчики уровня формируют информацию о текущих значениях уровня топлива h1(t) и h2(t), соответственно, в топливном баке 1, изменяющуюся с течением времени t.

Каждый из электроемкостных датчиков уровня предложенной системы формирует текущую информацию об уровне топлива h1(t) путем измерения электрической емкости цилиндрического коаксиального конденсатора, пропорциональной уровню топлива с диэлектрической проницаемостью ε. Для учета возможных изменений диэлектрических параметров топлива при изменении его марки используется датчик диэлектрической проницаемости 10, входящий в состав мультисенсора 2 характеристических параметров топлива.

Текущая информация об уровне топлива h1(t) и о его диэлектрической проницаемости ε поступает, соответственно, с выхода каждого из электроемкостных датчиков уровня и с выхода датчика диэлектрической проницаемости 10 на соответствующие входы первого блока измерения объема 5.

Каждый ультразвуковой датчик уровня формирует текущую информацию об уровне топлива h2(t) путем измерения времени пробегания ультразвуковым импульсом, излучаемым и принимаемым первым пьезоэлектрическим преобразователем 14, текущего расстояния от приемоизлучающей поверхности этого преобразователя до отражающей поверхности, например, до свободной поверхности топлива (см. Фиг.2). Для учета возможных изменений скорости ультразвука а в топливе при изменении марки топлива используется датчик скорости ультразвука в топливе 11, входящий в состав мультисенсора 2 характеристических параметров топлива.

Текущая информация об уровне топлива h2(t) и о скорости ультразвука а в топливе поступает, соответственно, с выхода каждого из первых пьезоэлектрических преобразователей 14 ультразвуковых датчиков уровня и с выхода второго пьезоэлектрического преобразователя 18 датчика скорости ультразвука 11 на соответствующие входы второго блока измерения объема 6. При этом датчик скорости ультразвука 11 измеряет скорость ультразвука в топливе путем измерения времени пробегания ультразвуковым импульсом базового расстояния L0 от приемоизлучающей поверхности второго пьезоэлектрического преобразователя 18 датчика 11 до реперного элемента 17 этого датчика (см. Фиг.1). Ультразвуковой датчик уровня измеряет текущее расстояние L(t) от приемоизлучающей поверхности первого пьезоэлектрического преобразователя 14 до нижней плоской отражающей поверхности поплавкового акустического отражателя 15.

Измеренное ультразвуковым датчиком уровня топлива текущее расстояние L(t) меньше фактического значения уровня h2(t) топлива на величину Δ (см. Фиг.2), равную глубине погружения поплавка в топливо. Величина Δ

(см. Фиг.2), равную глубине погружения поплавка в топливо. Величина Δ , измеренная в процессе стендовых испытаний предложенной системы, вносится в память второго блока измерения объема 6 и учитывается в этом блоке при измерении текущего значения уровня топлива

, измеренная в процессе стендовых испытаний предложенной системы, вносится в память второго блока измерения объема 6 и учитывается в этом блоке при измерении текущего значения уровня топлива

где h2(t) - текущее значение уровня топлива, определяемое во втором блоке измерения объема 6;

L(t) - текущее значение расстояния между приемоизлучающей поверхностью первого пьезоэлектрического преобразователя 14 и отражающей поверхностью поплавкового акустического отражателя 15;

Δ - глубина погружения поплавка в топливо;

- глубина погружения поплавка в топливо;

t - текущее время.

Введение в состав ультразвукового датчика уровня поплавкового акустического отражателя 15 предусмотрено в предложенной системе с целью обеспечения работоспособности ультразвукового датчика уровня при крене и тангаже летательного аппарата.

Это вызвано тем, что в процессе эволюции самолета продольная ось датчика уровня топлива 3 существенно отклоняется от нормали к свободной поверхности топлива. Вследствие этого ультразвуковой луч, отраженный свободной поверхностью топлива, также отклоняется от направления вдоль продольной оси датчика 3 и не возвращается на приемоизлучающую поверхность первого пьезоэлектрического преобразователя 14, что не дает возможности принять отраженный луч и измерить уровень топлива. Однако при использовании поплавкового акустического отражателя 15 плоская нижняя отражающая поверхность поплавка остается ортогональной продольной оси датчика 3 даже при эволюциях летательного аппарата. Ультразвуковой луч, падающий и отражающийся от этой поверхности под углом 90°, всегда движется вдоль продольной оси датчика 3 и возвращается в точку излучения на приемоизлучающей поверхности первого пьезоэлектрического преобразователя 14, что дает возможность измерять уровень топлива независимо от пространственного положения свободной поверхности топлива.

В первом и втором блоках измерения объема 5 и 6, соответственно, на основании текущей информации об уровне топлива h1(t) и h2(t), сформированной, соответственно, каждым из электроемкостных и каждым из ультразвуковых датчиков уровня, вычисляются соответствующие текущие значения объемов V1(t) и V2(t) топлива в топливном баке 1. Вычисление объемов топлива производится с учетом информации о диэлектрических и акустических параметрах заправленного топлива, сформированной, соответственно, датчиком диэлектрической проницаемости топлива 10 и датчиком скорости ультразвука в топливе 11 с использованием текущей информации об углах наклона свободной поверхности топлива в топливном баке 1, поступающей на соответствующий вход каждого из блоков 5 и 6 с соответствующих выходов средства 9 определения пространственного положения свободной поверхности топлива. При этом значение объема топлива V1(t), вычисленное с учетом текущего значения уровня h1(t), измеренного каждым из электроемкостных датчиков уровня, передается с соответствующего выхода первого блока измерения объема 5 на первый вход блока вычисления массы 4, а значение объема топлива V2(t), вычисленное с учетом текущего значения уровня h2(t), измеренного каждым из ультразвуковых датчиков уровня, передается с соответствующего выхода второго блока измерения объема 6 на второй вход блока вычисления массы 4.

На основе принятых значений в блоке 4 вначале вычисляется среднее значение V(t) текущих объемов топлива в топливном баке 1 по информации, выработанной двумя электроемкостными и двумя ультразвуковыми датчиками уровня топлива, а затем - текущее значение массы топлива m(t) в этом баке. Вычисление массы топлива выполняется путем умножения среднего значения объема V(t) на фактическое значение плотности ρ заправленного топлива.

Значение фактической плотности заправленного топлива определяется в предложенной системе двумя различными способами: либо в компараторе плотности 7 (значение ρI), либо в блоке измерения плотности 8 (значение ρII), в зависимости от результатов выполнения контрольного условия. Упомянутое контрольное условие анализируется в блоке вычисления массы 4 и представляет собой неравенство:

где V1(t) и V2(t) - текущие значения объемов топлива в баке 1, измеренные с использованием информации, полученной, соответственно, от двух электроемкостных датчиков уровня и от двух ультразвуковых датчиков уровня;

ΔV - контрольная величина объема топлива, заранее введенная в память блока вычисления массы топлива 5;

t - текущее время.

Анализ контрольного условия (2) приводит к одному из двух возможных случаев. Рассмотрим первый случай, когда разность объемов V1(t) и V2(t), независимо измеренных различными физическими методами (электроемкостным и ультразвуковым), удовлетворяет неравенству (2). Это означает, что процедура корректировки информации об объемах топлива V1(t) и V2(t), выполненная в блоках измерения объема топлива 5 и 6, соответственно, на основе результатов измерения диэлектрической проницаемости и скорости ультразвука в топливе датчиками 10 и 11, соответственно, метрологически корректна.

Из факта метрологической корректности процедуры корректировки следует вывод о том, что марка авиационного топлива, заправленного в топливный бак 1, определена достоверно, и что измерение объемов топлива V1(t) и V2(t) выполнено в пределах допустимой погрешности измерений.

В этом случае вычисленное значение ρI плотности заправленного топлива, необходимое для определения его массы, определяется в компараторе плотности 7 и передается с его выхода на четвертый вход блока вычисления массы 4, в котором вычисляется текущее значение массы топлива в соответствии с выражением

где m(t) - текущее значение массы топлива в топливном баке 1;

V(t) - среднее значение объема топлива в этом баке;

ρI - вычисленное значение плотности заправленного топлива;

t - текущее время.

В компараторе плотности 7 фактическая плотность заправленного топлива вычисляется на основании данных о значениях плотности топлива, полученных независимыми датчиками параметров топлива: датчиком 10 диэлектрической проницаемости ε топлива и датчиком 11 скорости ультразвука а в топливе. Данные о полученных значениях плотности топлива передаются на соответствующие входы компаратора плотности топлива 7 с выхода каждого из упомянутых датчиков, при этом выходом датчика скорости ультразвука 11 служит выход второго пьезоэлектрического преобразователя 18. В компараторе плотности топлива 7, с учетом внесенных в его память зависимостей плотности авиационных топлив известных марок от их характеристических параметров: диэлектрической проницаемости ε топлива и скорости ультразвука а в топливе, определяется вычисленное значение ρI плотности заправленного топлива.

Вычисленное значение плотности заправленного топлива подается с выхода компаратора плотности 7 на четвертый вход блока вычисления массы топлива 4, в котором, в соответствии с выражением (3), вычисляется и передается на вход внешних систем 22 текущее значение массы топлива в топливном баке 1.

Рассмотрим второй случай, когда контрольное условие (2) оказывается невыполненным. Это означает, что процедура корректировки информации об объемах топлива V1(t) и V2(t) в первом и втором блоках измерения объема топлива 5 и 6, соответственно, выполненная по результатам измерения характеристических параметров топлива датчиками мультисенсора 2, метрологически некорректна. Из факта метрологической некорректности следует вывод о том, что марка авиационного топлива, заправленного в топливный бак 1, определена недостоверно. Из этого следует, что в топливном баке 1 находится либо топливо неустановленной марки, либо смесь нескольких авиационных топлив известных марок.

В этом случае блок вычисления массы 4 формирует команду «Нестандартное топливо», которая передается с его выхода на соответствующий вход внешних систем 22, и приступает к вычислению массы топлива с использованием измеренного значения ρII плотности заправленного топлива, которая определяется ареометрическим методом.

Ареометрический метод заключается в измерении глубины погружения в контролируемую жидкость измерительного элемента, так называемого ареометра, представляющего собой заранее откалиброванный поплавок, плавающий в контролируемой жидкости.

В качестве ареометра в предложенной системе используется поплавковый акустический отражатель 15, глубина погружения которого в топливо, как это следует из выражения (1), равна разности уровней, измеренных электроемкостным датчиком уровня и ультразвуковым датчиком уровня:

где значения использованных символов соответствуют выражению (1).

Измеренная плотность заправленного топлива определяется в соответствии с выражением:

где ρII - измеренное значение плотности заправленного топлива; k - размерный коэффициент пропорциональности;

l - высота поплавка;

Δ - глубина погружения поплавка в топливо.

- глубина погружения поплавка в топливо.

Вычисление глубины погружения Δ поплавка в соответствии с (4) и определение измеренного значения плотности pII смеси топлив или топлива неустановленной марки производится в блоке измерения плотности 8 на основе информации, поступающей на первый и второй входы этого блока с выхода первого блока измерения объема 5 и второго блока измерения объема 6, соответственно.

поплавка в соответствии с (4) и определение измеренного значения плотности pII смеси топлив или топлива неустановленной марки производится в блоке измерения плотности 8 на основе информации, поступающей на первый и второй входы этого блока с выхода первого блока измерения объема 5 и второго блока измерения объема 6, соответственно.

Полученное значение измеренной плотности заправленного топлива ρII поступает с выхода блока измерения плотности 8 на третий вход блока измерения массы 4, в котором вычисляется и передается на вход внешних систем 22 текущее значение массы смеси топлив или топлива неустановленной марки в топливном баке 1:

где m(t) - текущее значение массы топлива в топливном баке 1;

V(t) - среднее значение объема топлива в этом баке;

ρII - измеренное значение плотности заправленного топлива;

t - текущее время.

Таким образом, в зависимости от результатов анализа контрольного условия (2) вычисление массы топлива, находящегося в баке 1, производится либо по формуле (3), либо по формуле (5).

Следовательно, в предложенной системе обеспечено точное измерение массы топлива в топливных баках летательного аппарата при его заправке отечественными и зарубежными авиационными топливами различных марок, при заправке смесью авиационных топлив нескольких различных марок, а также при заправке авиационным топливом, марка которого не установлена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2382725C1 |

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА САМОЛЕТА | 2008 |

|

RU2384482C1 |

| ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2382724C1 |

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384481C1 |

| ТОПЛИВОИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОЕМКОСТНАЯ СИСТЕМА САМОЛЕТА | 2008 |

|

RU2382723C1 |

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2384480C1 |

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОЕМКОСТНАЯ СИСТЕМА САМОЛЕТА | 2008 |

|

RU2382727C1 |

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОЕМКОСТНАЯ СИСТЕМА | 2008 |

|

RU2384486C1 |

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОЕМКОСТНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2384485C1 |

| ТОПЛИВОИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОЕМКОСТНАЯ СИСТЕМА | 2008 |

|

RU2384484C1 |

Изобретение относится к авиаприборостроению и может быть использовано для измерения массы топлива в топливных баках самолета. Система содержит установленные в топливном баке датчики уровня топлива (3), а также первый и второй блоки измерения объема топлива (5 и 6), блок вычисления массы топлива (4) и средство определения пространственного положения свободной поверхности топлива (9), блок измерения плотности топлива (8) и компаратор плотности топлива (7). Кроме того, в состав системы входит установленный в топливном баке мультисенсор (2) характеристических параметров топлива, содержащий датчик диэлектрической проницаемости (10) и датчик скорости ультразвука в топливе (11). Датчик уровня топлива представляет собой электроемкостный датчик уровня, конструктивно совмещенный с ультразвуковым датчиком уровня. Электроемкостный датчик уровня выполнен в виде коаксиального цилиндрического конденсатора с внешним и внутренним электродами, а ультразвуковой датчик уровня топлива выполнен в виде трубчатого акустического волновода, причем в нижней части этого волновода установлен пьезоэлектрический преобразователь, а внутри расположен с возможностью свободного продольного перемещения поплавковый акустический отражатель. При этом в качестве упомянутого трубчатого акустического волновода использован внутренний электрод электроемкостного датчика уровня топлива. Техническим результатом изобретения является снижение погрешности измерения массы топлива, в том числе - при заправке топливного бака смесью различных авиационных топлив или авиационным топливом неустановленной марки. 2 ил.

Топливоизмерительная система самолета, в состав которой входят установленные в топливном баке датчики уровня топлива, а также первый блок измерения объема топлива, блок вычисления массы топлива и средство определения пространственного положения свободной поверхности топлива, подключенное к одному из входов первого блока измерения объема топлива, другие входы которого подсоединены каждый к выходу одного из датчиков уровня топлива, а выход упомянутого блока соединен с первым входом блока вычисления массы топлива, отличающаяся тем, что в нее дополнительно введен установленный в топливном баке мультисенсор характеристических параметров топлива, содержащий датчик скорости ультразвука в топливе и датчик диэлектрической проницаемости топлива, кроме того, дополнительно введены второй блок измерения объема топлива, блок измерения плотности топлива и компаратор плотности топлива, при этом каждый из датчиков уровня топлива представляет собой электроемкостный датчик уровня, совмещенный с ультразвуковым датчиком уровня, электроемкостный датчик уровня выполнен в виде цилиндрического коаксиального конденсатора с внешним и внутренним электродами, а ультразвуковой датчик уровня выполнен в виде трубчатого акустического волновода, снабженного первым пьезоэлектрическим преобразователем и поплавковым акустическим отражателем, причем в качестве трубчатого акустического волновода использован внутренний электрод электроемкостного датчика уровня, внутри которого установлен с возможностью продольного перемещения поплавковый акустический отражатель, один из выходов второго блока измерения объема топлива подключен ко второму входу блока вычисления массы топлива, третий вход которого соединен с выходом блока измерения плотности топлива, а четвертый вход - с выходом компаратора плотности топлива, один из входов блока измерения плотности топлива соединен с соответствующим выходом первого блока измерения объема топлива, а другой вход - с соответствующим выходом второго блока измерения объема топлива, при этом датчики, входящие в состав мультисенсора характеристических параметров топлива, подключены следующим образом: датчик диэлектрической проницаемости топлива подключен к одному из входов компаратора плотности топлива и к соответствующему входу первого блока измерения объема топлива, а датчик скорости ультразвука в топливе подключен к другому входу компаратора плотности топлива и к соответствующему входу второго блока измерения объема топлива, датчик скорости ультразвука в топливе выполнен в виде цилиндрического акустического волновода, снабженного реперным элементом и вторым пьезоэлектрическим преобразователем, датчик диэлектрической проницаемости топлива выполнен в виде цилиндрического коаксиального конденсатора, внутренним электродом которого служит нижняя часть цилиндрического акустического волновода, охваченная внешним кольцевым электродом, при этом средство определения пространственного положения свободной поверхности топлива снабжено вторым выходом, подключенным к соответствующему входу второго блока измерения объема топлива, другие входы которого соединены каждый с выходом одного из ультразвуковых датчиков уровня топлива, выход блока вычисления массы топлива предназначен для подсоединения к внешним системам, реперный элемент датчика скорости ультразвука в топливе выполнен в виде стержня, установленного в диаметральном сечении цилиндрического акустического волновода, а поплавковый акустический отражатель представляет собой полый металлический поплавок с плоской нижней отражающей поверхностью.

| ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2152594C1 |

| ТОПЛИВОМЕРНО-РАСХОДОМЕРНАЯ СИСТЕМА МАНЕВРЕННОГО САМОЛЕТА С КОМПЕНСАЦИЕЙ ПО ТЕМПЕРАТУРЕ И ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ ТОПЛИВА | 2006 |

|

RU2317231C1 |

| US 5495745 A, 05.03.1996 | |||

| БОРТОВАЯ ТОПЛИВОИЗМЕРИТЕЛЬНАЯ СИСТЕМА С КОМПЕНСАЦИЕЙ ПО ХАРАКТЕРИСТИЧЕСКИМ ПАРАМЕТРАМ ТОПЛИВА | 2001 |

|

RU2191142C1 |

| US 7010985 B2, 14.03.2006. | |||

Авторы

Даты

2010-03-20—Публикация

2008-07-15—Подача