Прокладка из упругого материала предназначена для уплотнения неподвижных соединений пневмо- и гидросистем и может быть использовано в автомобилестроении и смежных областях, например в топливопроводе автомобиля, для уплотнения модуля электробензонасоса, установленного внутри пластикового бензобака.

Известны конструкции уплотнений из упругого материала, например: Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х томах. Т. 3-5-е изд., перераб. и доп. - М.: Машиностроение, т.3, 1980, 557 с., а также конструкции по патентам SU 454384 А, 1974; DE 3039534 А1, 1982; SU 1000644 А, 1983; DE 3237081 А1, 1984; SU 1161756 А, 1985; SU 1190119 А, 1985; FR 2129714 А, 1992; RU 2145019 С1, 2000; RU 2230203 С1, 2006.

Самым близким к заявляемому изобретению по технической сущности является «Прокладка из упругого материала» по патенту № 2324852 от 14.07.05 г., опубл. 2006.07.20, содержащая расположенный в упругом материале закладной элемент, выполненный из полиамида, при этом поверхности наружного и внутреннего диаметров, а также поверхности диаметров отверстий под стяжные шпильки закладного элемента выполнены гиперболической формы с выступами, представляющими собой формообразующие тороиды.

В известных конструкциях уплотнительных прокладок наиболее сложными для уплотнения являются соединения, в которых используются стяжные шпильки. В современных конструкциях стяжные шпильки располагаются за пределами наружного диаметра уплотнительных прокладок, как, например, в конструкции по патенту RU 2280203 С1. При сжатии прокладки с помощью стяжных шпилек и прижимного фланца уплотнительная прокладка деформируется неравномерно в участках прокладки между шпильками. Это происходит за счет возникновения значительного удельного давления при сдавливании упругого материала прокладки, что приводит к выдавливанию и неравномерной деформации прокладки, сокращает срок ее эксплуатации и ухудшает герметичность соединения. В современных конструкциях пластиковых бензобаков для сжатия применяется механизм «байонентного типа», позволяющий автоматизировать процесс сборки модуля электробензонасоса с бензобаком. Прокладка модуля электробензонасоса пластикового бака обычно выполнена из вертикального уплотняющего участка в виде цилиндра с тремя конусообразными уплотнительными поверхностями и горизонтального уплотнительного участка с оппозитно расположенными уплотнительными поясками. Вертикальный уплотнительный участок предохраняет попадание бензина и избыточного давления паров к горизонтальному уплотнительному участку, чем смягчает режим его эксплуатации и обеспечивает выполнении норм Евро-3 и Евро-4, при обязательном условии использования в качестве упругого материала дорогостоящей резины на основе фторкаучука, которая обеспечивает основной параметр по проницаемости, близкой к нулю. При использовании механизма «байонентного типа» и обеспечении определенного момента его затяжки прокладка должна иметь регламентируемое низкое усилие сжатия для предотвращения неравномерной деформации прокладки и прижимного фланца, что достигается снижением твердости упругого материала на основе фторкаучука, а любое снижение твердости от стандартного значения (70 ед. Шор А) для фторкаучуковых резин приводит к значительному удорожанию прокладки из-за усложнения рецептуры резины.

Предлагаемое техническое решение направлено на обеспечение герметичности уплотнения торцевого соединения модуля электробензонасоса с пластиковым бензобаком при применении механизма затяжки «байонентного типа» и прокладки из упругого материала, отвечающей требованиям основного параметра по нулевой проницаемости и по токсичности, что обеспечивает выполнение норм токсичности Евро-3 и Евро-4, а также на снижение себестоимости изделия.

Поставленная задача решается за счет того, что прокладка из упругого материала содержит вертикальный и горизонтальный уплотнительный участок, закладной элемент, выполненный из полиамида и расположенный в упругом материале в горизонтальном уплотнительном участке, снабженном оппозитно расположенными уплотнительными поясками, выполненными в виде треугольного профиля, высота которого равна толщине плоской части горизонтального уплотнительного участка, а межцентровое расстояние уплотнительных поясков равно межцентровому расстоянию между элементами круглого сечения закладного элемента, имеющего в сечении вид в форме «гантели». Для данной конструкции прокладки в качестве упругого материала может применяться материал более низкой группы, например резина на основе нитрильного каучука с поливинилхлоридом (NBR|PVC), а закладной элемент, выполняющий роль барьера, выполнен из материала, свойства которого приближаются к свойствам пластических масс, например стеклонаполненный полиамид, жесткость которого намного превышает жесткость резины, а проницаемость для бензина и его паров близка к нулю, что обеспечивает выполнение норм токсичности по требованием Евро-3 и Евро-4. Конструкция закладного элемента, а также размещение его таким образом, что межцентровое расстояние между уплотнительными поясками равно межцентровому расстоянию между элементами круглого сечения закладного элемента, позволяет при сжатии прокладки после деформации упругого материала обеспечить одновременный контакт полиамида с плоскостями сжатия, что обеспечивает герметичность уплотнения. Уплотнительные пояски, расположенные оппозитно с двух сторон плоской части горизонтального участка прокладки, позволяют значительно уменьшить толщину плоской части прокладки, при этом высота пояска может быть равна толщине плоской части прокладки, а сечение пояска в виде треугольного профиля позволяет получить регламентируемое низкое усилие сжатия, что обеспечивает определенное усилие момента затяжки механизма «байонетного типа» и предотвращает неравномерную прокладки и деформацию прижимного фланца.

Суть технического решения поясняется чертежами, где:

фиг.1 - общий вид прокладки из упругого материала;

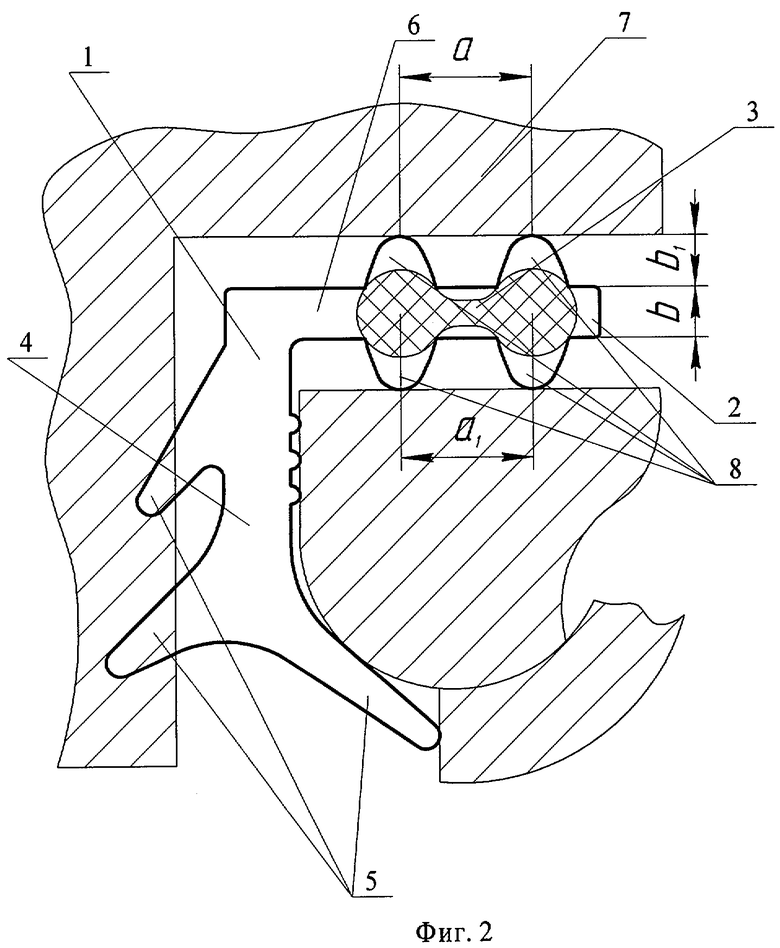

фиг.2 - сечение прокладки из упругого материала до сжатия;

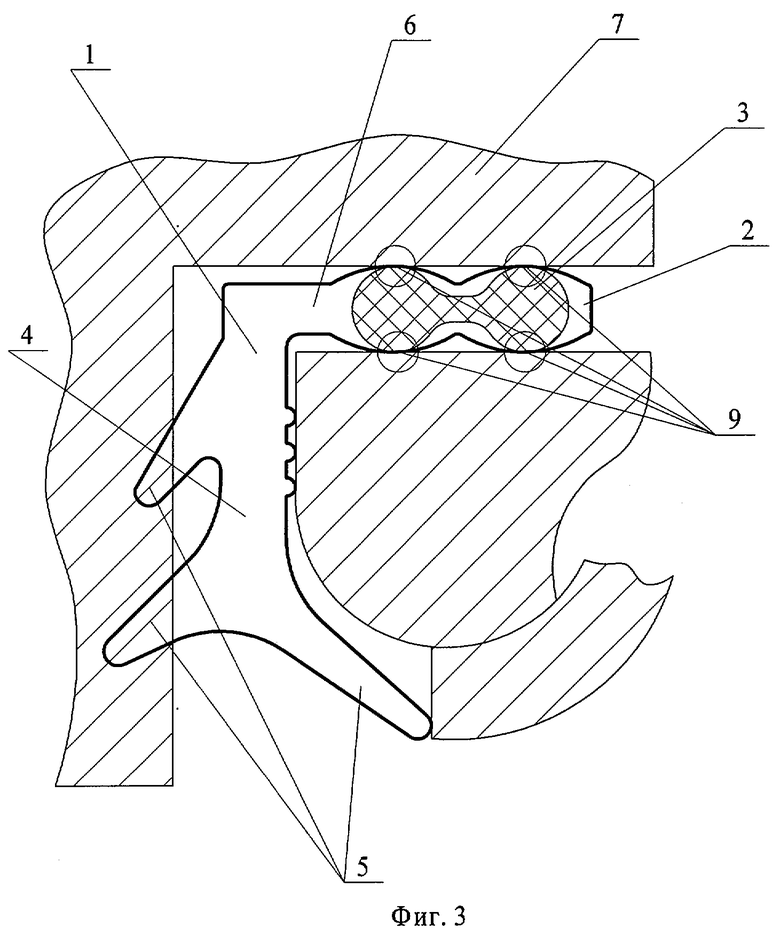

фиг.3 - сечение прокладки из упругого материала после сжатия.

На фиг.1 изображена прокладка (1) из упругого материала. На фиг.2 изображено сечение прокладки (1) из упругого материала до сжатия, упругий материал (2), закладной элемент (3), вертикальный уплотнительный участок (4), конусообразные уплотнительные поверхности (5), горизонтальный уплотнительный участок (6), плоские уплотняющие поверхности (7), уплотняющие пояски (8). На фиг.3 изображено сечение прокладки (1) из упругого материала при сжатии, упругий материал (2), закладной элемент (3), вертикальный уплотнительный участок (4), конусообразные уплотнительные поверхности (5), горизонтальный уплотнительный участок (6), плоские уплотняющие поверхности (7), контактные зоны (9).

Прокладка (1) из упругого материала (2) содержит вертикальный уплотнительный участок (4) и горизонтальный уплотнительный участок (6). Вертикальный уплотнительный участок (4) выполнен в виде цилиндра с тремя конусообразными уплотнительными поверхностями (5). Горизонтальный уплотнительный участок (6), содержащий оппозитно расположенные уплотняющие пояски (8), выполненные в виде треугольного профиля, высота которого «b1» равна толщине «b» плоской части горизонтального уплотнительного участка (6), а межцентровое расстояние «a» уплотнительных поясков (8) равно межцентровому расстоянию «a1» между элементами круглого сечения закладного элемента (3), имеющего в сечении вид в форме «гантели».

При срабатывании механизма «байонентного типа» происходит осевое сжатие прокладки (1) из упругого материала (2) между уплотняющими поверхностями (7). При сжатии прокладки (1) происходит деформация уплотнительных поясков (8) до контакта с закладным элементом (3), в результате чего образуются контактные зоны (9), в которых происходит плотное прилегание уплотнительных поверхностей (7) к элементам круглого сечения закладного элемента (3), что обеспечивает герметичность уплотнения даже при динамическом изменении нагрузок, а так как через указанный полиамид проницаемость бензина и его паров близка к нулю, а вертикальный уплотнительный участок (4) при деформации конусообразных уплотнительных поверхностей (5) предохраняет попадание бензина и избыточного давления паров к горизонтальному уплотнительному участку, чем смягчает режим его эксплуатации, то данное конструкторское решение обеспечивает выполнение норм токсичности Евро-3 и Евро-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО КРУГЛОГО СЕЧЕНИЯ | 2006 |

|

RU2307969C1 |

| ПРОКЛАДКА ИЗ УПРУГОГО МАТЕРИАЛА | 2007 |

|

RU2324852C1 |

| ПРОКЛАДКА ИЗ УПРУГОГО МАТЕРИАЛА | 2005 |

|

RU2280203C1 |

| ПРОКЛАДКА ИЗ УПРУГОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2419013C1 |

| ВТУЛКА УПЛОТНИТЕЛЬНАЯ | 2003 |

|

RU2262628C2 |

| САЛЬНИК ПАТРОННОГО ТИПА ДЛЯ ВОДЯНОГО НАСОСА | 2002 |

|

RU2215219C9 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ | 1995 |

|

RU2096673C1 |

| ШАРНИРНЫЙ НАКОНЕЧНИК ТЯГИ ТОРСИОННОГО СТАБИЛИЗАТОРА БОКОВОГО НАКЛОНА КУЗОВА ВАГОНА | 2022 |

|

RU2788958C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ СТЕН МЕЖДУ ПЕРЕКРЫТИЯМИ | 1992 |

|

RU2024712C1 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2127388C1 |

Изобретение предназначено для уплотнения неподвижных соединений пневмо- и гидросистем. Прокладка из упругого материала содержит вертикальный и горизонтальный уплотнительные участки, закладной элемент, выполненный из полиамида и расположенный в упругом материале в горизонтальном уплотнительном участке, снабженном оппозитно расположенными уплотнительными поясками, выполненными в виде треугольного профиля, высота которого «b1» равна толщине плоской части горизонтального уплотнительного участка «b», а межцентровое расстояние уплотнительных поясков «а» равно межцентровому расстоянию «а1» между элементами круглого сечения закладного элемента, имеющего в сечении вид в форме «гантели». Техническое решение повышает герметичность уплотнения торцевого соединения модуля электробензонасоса с пластиковым бензобаком. 1 з.п. ф-лы, 3 ил.

1. Прокладка из упругого материала, содержащая вертикальный и горизонтальный уплотнительные участки, закладной элемент, выполненный из полиамида и расположенный в упругом материале, отличающаяся тем, что в горизонтальном уплотнительном участке, снабженном оппозитно расположенными уплотнительными поясками, выполнен закладной элемент таким образом, что межцентровое расстояние уплотнительных поясков равно межцентровому расстоянию между элементами круглого сечения закладного элемента.

2. Прокладка из упругого материала по п.1, отличающаяся тем, что оппозитно расположенные уплотнительные пояски выполнены в виде треугольного профиля, высота которого равна толщине плоской части горизонтального уплотнительного участка.

| ПРОКЛАДКА ИЗ УПРУГОГО МАТЕРИАЛА | 2007 |

|

RU2324852C1 |

| КОЛЬЦО ИЗ УПРУГОГО МАТЕРИАЛА | 1998 |

|

RU2145019C1 |

| ПРОКЛАДКА ИЗ УПРУГОГО МАТЕРИАЛА | 2005 |

|

RU2280203C1 |

| Уплотнительное кольцо | 1989 |

|

SU1748660A3 |

| Резиновый уплотнитель | 1973 |

|

SU454384A1 |

| US 3661401 A, 09.05.1972. | |||

Авторы

Даты

2010-03-20—Публикация

2008-10-30—Подача