Изобретение относится к электротехнике, а именно к конструкциям несущих сердечников внешних токоведущих жил проводов для передачи электрической энергии в воздушных магистральных высоковольтных линиях и электрических сетях.

Характерный для мировой экономики постоянный рост промышленного производства и потребления электроэнергии обуславливает такую глобальную проблему электроэнергетики, как проблема ограниченной пропускной способности существующих линий электропередачи (ЛЭП). Для повышения пропускной способности линий электропередачи (ЛЭП) и увеличения передаваемой по ним мощности электросетевые компании осуществляют техническую модификацию существующих сетей:

- путем строительства параллельных линий;

- с помощью переноса дополнительной нагрузки на провода большего диаметра;

- путем разработки новых перспективных материалов проводов и сердечников линий электропередачи.

Строительство параллельных линий требует значительных капитальных вложений, времени и получения разрешений на установку новых линий.

Перенос дополнительной нагрузки на провода большего сечения оказывается не всегда возможным, поскольку применяемые в настоящее время провода линий электропередачи большего сечения обладают такой массой, на которую старые опоры часто не рассчитаны, что в конечном итоге приводит к необходимости установки новых опор ЛЭП. Организация строительства новых опор оборачивается серьезными проблемами в густонаселенных районах, районах частных земель, в национальных парках, заповедниках и других зонах, закрытых для строительства.

Практика работы ведущих электросетевых компаний свидетельствует, что перспективным направлением в решении проблемы повышения пропускной способности линий электропередачи (ЛЭП) является разработка новых конструкционных материалов для проводов и сердечников линий электропередач, способных длительно эксплуатироваться при температурах 150-250°С, поскольку увеличение количества передаваемого электричества при сохранении площади токоведущего повива в проводах высоковольтных линий электропередачи неизбежно связано с дополнительными омическими потерями и соответственно с нагревом провода в условиях эксплуатации. Применяемые в настоящее время в высоковольтных линиях электропередачи сталеалюминиевые провода АС имеют предел длительной эксплуатации 90°С. Данные провода сконструированы таким образом, чтобы в условиях эксплуатации механическая нагрузка равномерно распределялась между токоведущим алюминиевым повивом и стальным несущим сердечником. При температуре 100-110°С токоведущий повив провода АС начинает отжигаться, теряет прочность и провод разрушается или величина его провиса становится больше допустимой величины, определенной правилами безопасной эксплуатации высоковольтных линий.

При выборе провода для реконструкции существующих линий электропередачи или строительства новых ЛЭП сетевые компании стремятся увеличить пропускную способность ЛЭП, уменьшить нагрузки на опоры, снизить ветровую нагрузку. При наличии хотя бы двух вышеперечисленных признаков провод считается перспективным для использования.

Заявитель, исходя из сущности патентуемого технического решения, проанализировал характеристики и параметры известных, а также применяемых в настоящее время отечественных и зарубежных конструкционных материалов сердечников для воздушных линий электропередачи. Проведенный анализ показал следующее.

Известны традиционные отечественные материалы для изготовления сердечников.

Например, известна конструкция многопроволочного провода, содержащая выполненные из медной проволоки центральный сердечник, витки внутреннего и наружного повивов («Провода неизолированные для воздушных линий электропередачи» ГОСТ 839-80). Такие конструкции проводов обладают большой электрической проводимостью, работают многие годы, их длительная эксплуатация в открытой атмосфере возможна благодаря относительно низкой скорости коррозии от воздействия окружающей среды. К недостаткам таких конструкций проводов относится их высокая стоимость и достаточно низкая механическая прочность, в результате которой изменение температур окружающей среды вызывает значительные колебания стрел провеса контактных проводов.

Известна конструкция многопроволочного провода, все повивы и центральный сердечник которых выполнены из стальных оцинкованных проволок (ГОСТ 3062-80 и ГОСТ 3063-80). Подобные провода обладают высокой механической прочностью, но более низкой электрической проводимостью, подвержены коррозии, несмотря на то, что их изготовляют из оцинкованных проволок. При эксплуатации их необходимо дополнительно покрывать антикоррозионной смазкой.

Известен провод линии электропередачи (патент РФ №2063080, Н01В 5/08). Провод состоит из стального сердечника и нескольких повивов из алюминиевых проволок различного диаметра. Сердечник выполнен из немагнитной азотсодержащей аустенитной стали, обладающей низкой магнитной проницаемостью и повышенной прочностью. Провод обладает пониженным активным сопротивлением и повышенной механической прочностью.

Известен провод для воздушных линий электропередачи (патент РФ №2179348, Н01В 5/08). Сердечник и повив выполнены из стальной проволоки как минимум с одним защитным слоем никеля, и/или хрома, и/или меди. Вариантом реализации провода является провод, который состоит из витков наружного повива, выполненного из медной проволоки, центрального сердечника и внутренних повивов, выполненных из стальной проволоки с защитным слоем цинка. Витки наружных повивов выполнены как минимум с одним защитным слоем никеля и/или хрома.

Исследование технических и эксплуатационных характеристик данных материалов позволяет констатировать, что традиционные для отечественного рынка конструкционные материалы сердечников высоковольтных линий электропередач не позволяют существенно увеличить пропускную способность и передаваемую мощность ЛЭП, что является актуальной технической задачей в настоящее время.

Один из наиболее перспективных путей увеличения пропускной способности ЛЭП - использование сталеалюминиевых проводов, в которых токопроводящие жилы изготовлены из высокотемпературного алюминий-циркониевого сплава, сохраняющего свои механические свойства при температуре 180-240°С, а несущий сердечник представляет собой специальную стальную проволоку с нанесенными на поверхность различными защитными покрытиями для обеспечения коррозионной устойчивости сердечника в условиях эксплуатации.

Известен провод типа GTACSR (Новости электротехники 5 (35), 2005), в котором алюминиевые проводники из алюминий-циркониевого сплава внутреннего слоя, ближайшего к сердечнику, имеют трапецеидальное сечение. Внутренний слой изготовлен таким образом, что между ним и стальным сердечником есть зазор, заполненный смазкой, стойкой к воздействию температуры. Такая конструкция обеспечивает скольжение алюминиевых слоев относительно стального сердечника, за счет чего GTACSR провод можно натянуть, только зафиксировав стальной сердечник и исключив механическое натяжение алюминиевого слоя. Это решение гарантирует малое (определяемое только линейным коэффициентом расширения стали) удлинение (провисание) провода вследствие роста температуры. Соответственно GTACSR провода увеличивают передаваемые мощности. С другой стороны, для этих конструкций необходима специальная процедура натяжения провода, более сложная по сравнению с натяжением обычных сталеалюминиевых проводов. Основное различие между технологиями монтажа GTACSR и обычных проводов заключается в монтаже зажимов. В случае применения GTACSR провода алюминиевые слои должны быть расплетены для крепления провода на анкерных опорах. После крепления и натяжения провод оставляют на 24 часа для выравнивания (скольжением) проводящих слоев относительно натянутого стального сердечника, затем провод подтягивают.

Максимальная рабочая температура GTACSR проводов составляет 150°С. При такой температуре передаваемая мощность может быть увеличена в 2 раза.

Для провода типа ZTACIR (Новости электротехники 5(35), 2005) с усиленным сердечником из сталеникелевого сплава INVAR допустимая температура достигает 210°С, а передаваемая мощность в 2,5-3 раза выше, чем на линиях с обычными сталеалюминиевыми проводами при той же конструкции опор (высоте, точке подвеса). Однако стоимость проводов типа ZTACIR на сегодняшний день в 5 раз превышает стоимость обычного провода, a GTACSR провод дороже обычного провода в 2,5 раза.

Аналогичные конструкции имеют провода типа Т ACSR, GAP, ACSS, TAI (Новости электротехники 5 (47), 2007). Данные провода обеспечивают увеличение пропускной способности ЛЭП. Однако большой вес и стоимость делают перспективы их практического применения малопривлекательными.

Известен также провод с композиционным сердечником для линий электропередач (заявка РСТ WO №2005/040017, В65Н; заявитель - американская компания Composite Technology Corp.'s (CTC), наиболее близкий по технической сущности к патентуемому изобретению и выбранный в качестве прототипа.

Алюминиевый провод с композиционным сердечником (Aluminum Conductor Composite Core (ACCC) cable) от компании Composite Technology Corp.(CTC) имеет несущий сердечник, представляющий собой эпоксидную матрицу, армированную углеродными и стеклянными волокнами. Во время процесса пултрузии непрерывное однонаправленное углеродное волокно формирует цельный сердечник цилиндрической формы, в то время как слой волокон из Е-стекла такой же ориентации укладывается вокруг наружной оболочкой. Углеродные и стеклянные волокна пропитываются высокотемпературной эпоксидной смолой.

Слой стеклопластика служит двум целям: первая - он отделяет углеволокно от проводящего алюминиевого токоведущего повива для предотвращения контактной коррозии; вторая - он «уравновешивает» более хрупкое углеродное волокно и улучшает гибкость сердечника. Легкий электропроводящий кабель ACCC от Composite Technology Corp.содержит полученный пултрузией цельный структурный сердечник из эпоксидной матрицы, усиленной углеродными и стеклянными волокнами, покрытый проводящим отожженным алюминиевым проводом. Для получения цельного сердечника в виде стержня мокрый пучок волокон проводят через стальную фильеру и отверждают при 260°С. Защитное наружное покрытие наносится и отверждается на линии производства. Стержень режется на нужную заказчику длину. Сердечники имеют диаметры от 12.7 мм до 69.85 мм, что дает плотность тока от 300 А до 3500 А на линию. В результате проводниковая система ACCC может непрерывно работать при 180°С и может выдерживать кратковременные скачки до 200°С с всего лишь 10%-м провисанием от величины провисания провода со стальным сердечником.

Существенными недостатками композитного сердечника и способа его изготовления, описанного в заявке РСТ WO №2005/040017, являются:

- сложная многослойная конструкция сердечника, представляющего собой цельный длинномерный стержень, состоящий по сечению из внутреннего высокомодульного слоя, армированного волокнами, имеющими модуль упругости 100-300 ГПа и предел прочности при разрыве 2,5-7 ГПа (в патенте описаны и рекомендованы углеродные волокна), внешнего низкомодульного слоя, армированного волокнами, имеющими модуль упругости 40-100 ГПа и предел прочности при разрыве 1,2-2 ГПа (в патенте описаны и рекомендованы стеклянные волокна) и наружное полимерное защитное покрытие. Содержание армирующих волокон в сердечнике компании СТС составляет не менее 50 мас.%. Негативным следствием конструкции сердечника компании СТС является то, что сердечник можно изготовить в виде одножильного стержня относительно большого минимального диаметра, неспособного к скручиванию, что определяет потерю гибкости как сердечника, так и провода в целом, снижение устойчивости сердечника к знакопеременным нагрузкам при эксплуатации, необходимость использования катушек больших нестандартных диаметров на стадиях изготовления и транспортировки. Использование в сердечнике двух разнородных волокон, имеющих различные значения коэффициентов термического расширения, обуславливает появление в сердечнике при температурах 180-200°С дополнительных внутренних термических напряжений, отрицательно влияющих на работоспособность сердечника и провода в целом. Кроме того, при креплении провода на опорах требуется использовать нестандартную арматуру, недоступную широкому потребителю;

- технологическая сложность производства сердечника, обусловленная необходимостью при пропускании через фильеру одновременно формовать все слои сердечника из двух разнородных волокон, имеющих разные физико-механические характеристики. Причем низкомодульные волокна должны с высокой равномерностью распределиться во внешнем слое сердечника. Недостатком такого способа, помимо необходимости использования дорогостоящего технологического оборудования, ограниченной производительности 18 м/мин, является наличие высокой вероятности частичного или полного отсутствия низкомодульных стеклянных волокон на отдельных участках внешнего слоя сердечника. На таких участках в условиях эксплуатации может развиться контактная коррозия с участием токоведущего алюминиевого повива и углеродного волокна сердечника, приводящая к преждевременному разрушению всего провода.

Настоящее изобретение решает задачу:

- разработки высокопрочного, гибкого и способного к скручиванию сердечника для воздушных проводов высоковольтных линий электропередачи,

- увеличения пропускной способности, уменьшения провиса проводов высоковольтных линий электропередачи, снижения нагрузки на опоры ЛЭП;

- обеспечения надежной эксплуатации проводов высоковольтных линий электропередачи при температурах 150-300°С.;

- упрощения способа изготовления сердечника и повышения технологичности его изготовления для проводов линий электропередачи.

Решение поставленной технической задачи достигается следующим образом.

Композиционный несущий сердечник для внешних токоведущих жил проводов воздушных высоковольтных линий электропередачи, подобный описанному в заявке РСТ WO №2005/040017, согласно патентуемому изобретению сердечник выполнен в виде одно- или многожильной конструкции, представляющей собой длинномерный стержень или скрученные длинномерные стержни из высокопрочного теплостойкого непрерывно армированного композиционного материала, имеющего предел прочности при разрыве не менее 1 ГПа.

Изобретение предусматривает, что сердечник состоит из высокопрочного армирующего волокна одного состава со степенью наполнения 30-85 мас.% и термореактивного теплостойкого полимерного связующего содержанием 15-30 мас.%.

Согласно изобретению сердечник для защиты от повреждений на стадии намотки токоведущего повива и в условиях эксплуатации от воздействия активных факторов окружающей среды содержит наружную металлическую или теплостойкую лакотканевую оболочку.

Изобретение предусматривает использование различных вариантов армирующего волокна. В качестве армирующего волокона используют: стеклянные волокна, имеющие предел прочности 2-5 ГПа и модуль упругости 40-100 ГПа; углеродные, арамидные, полиимидные, керамические, стеклянные, базальтовые, борные волокна, имеющие предел прочности в 2-8 ГПа и модуль упругости 50-600 ГПа.

Согласно патентуемому изобретению связующее представляет собой модифицированную эпоксидную смолу с температурой стеклования 150-300°С. Предусмотрено, что связующее изготавливают на основе кремнеорганических, полиимидных, полиэфирных, эпоксидных, фенолформальдегидных смол и дигидрофосфатных связующих, имеющих предел длительной эксплуатации до 300°С.

Согласно настоящему изобретению разработан высокотехнологичный способ изготовления композиционного несущего сердечника для внешних токоведущих жил проводов воздушных высоковольтных линий электропередачи. Патентуемый способ предусматривает, что для формирования жил сердечника используют высокопрочное армирующее волокно одного состава. Степень наполнения полимерной теплостойкой матрицы армирующим волокном составляет 30-85 мас.%, а содержание термореактивного теплостойкого полимерного связующего - 15-70 мас.%.

При этом для формирования композиционного сердечника в качестве армирующего волокна используют стеклянные, углеродные, арамидные, полиимидные, керамические, базальтовые, борные волокна, а для формирования полимерной матрицы сердечника в качестве термореактивного связующего используют эпоксидную композицию с температурой стеклования 150-300°С или термореактивные связующие на основе кремнеорганических, полиимидных, полиэфирных, эпоксидных, фенолформальдегидных смол и дигидрофосфатных связующих, имеющие предел длительной эксплуатации до 300°С.

Изобретение предусматривает возможность двух вариантов нанесения наружного защитного покрытия сердечника. Наружное защитное лакотканевое покрытие сердечника получают путем спиральной намотки ленты из стеклоткани или какой-либо другой теплостойкой ткани, предварительно пропитанной теплостойкой полимерной композицией, имеющей предел длительной эксплуатации до 300°С. Формирование металлического наружного защитного покрытия сердечника осуществляют путем размещения жгута армирующего волокна, пропитанного термореактивным теплостойким связующим, на алюминиевую ленту, которую свертывают вместе с пропитанным волокном в цилиндр в формообразующем устройстве.

Изложенная сущность изобретения свидетельствует, что в основе патентуемых изобретений (модификаций состава композиционного сердечника и способа его изготовления) лежит комплекс новых и оригинальных технических решений, которые обуславливают следующий технический результат:

- реализована возможность изготовления сердечника для проводов высоковольтных линий электропередачи, который сочетает повышенную механическую прочность, гибкость и возможность его скручивания;

- достигается увеличение температуры эксплуатации проводов линии электропередачи. Провода высоковольтных линий электропередачи из патентуемого несущего композиционного сердечника и токоведущих жил из алюминиевых проволок способны длительно эксплуатироваться при температуре 150-300°С;

- обеспечивается существенное увеличение пропускной способности высоковольтных линий электропередачи. Применение патентуемого сердечника в проводах, эксплуатирующихся при температурах 150-300°С, позволяет увеличить пропускную способность высоковольтных линий электропередачи в 2-5 раза;

- изобретение позволяет обеспечить минимальный провис воздушного провода линии электропередачи и снизить нагрузки на опоры ЛЭП, увеличить сроки межремонтного периода.

Техническим результатом патентуемого изобретения является также то, что для изготовления композиционного сердечника реализована более простая и менее трудоемкая технология производства, позволяющая повысить производительность процесса.

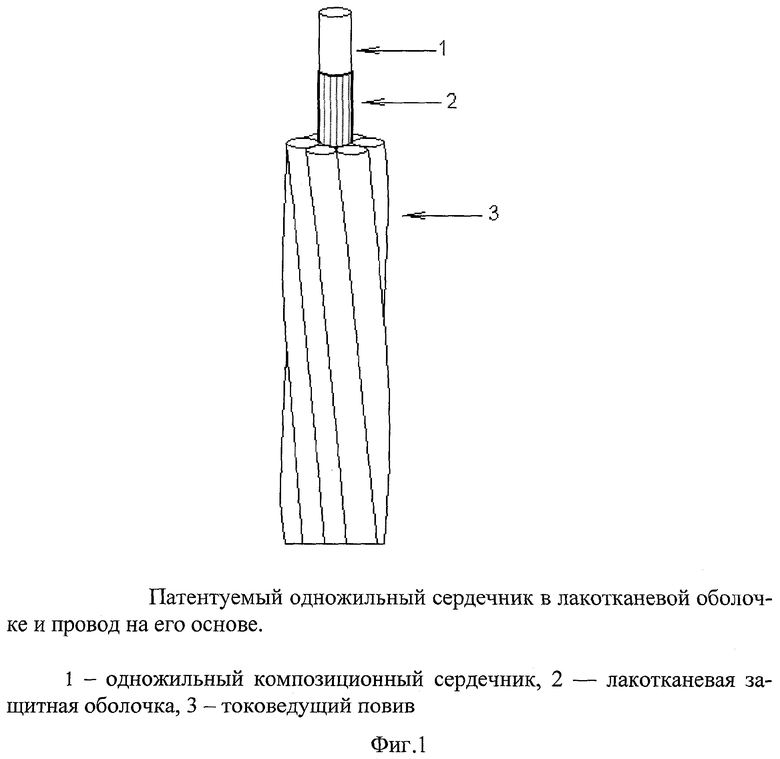

Сущность изобретения поясняется нижеследующим описанием патентуемых вариантов разработанного композиционного состава сердечника, способа его изготовления и графическими материалами, на которых представлены:

фиг.1 - патентуемый одножильный сердечник в наружной лакотканевой оболочке и провод на его основе;

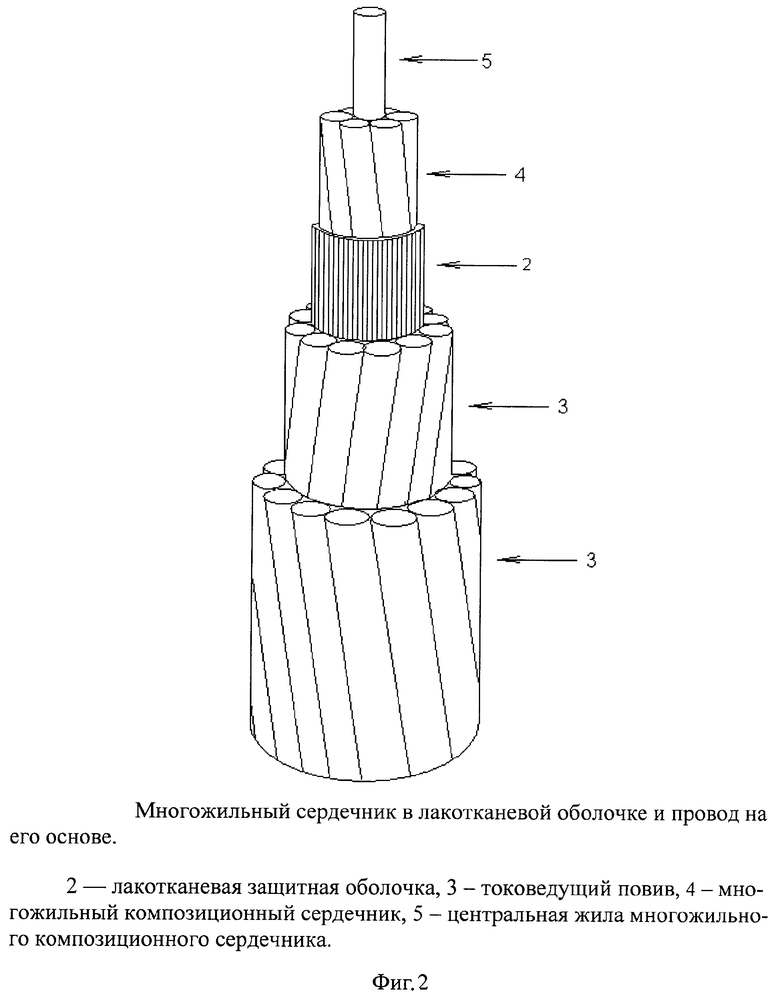

фиг.2 - многожильный сердечник в наружной лакотканевой оболочке и провод на его основе;

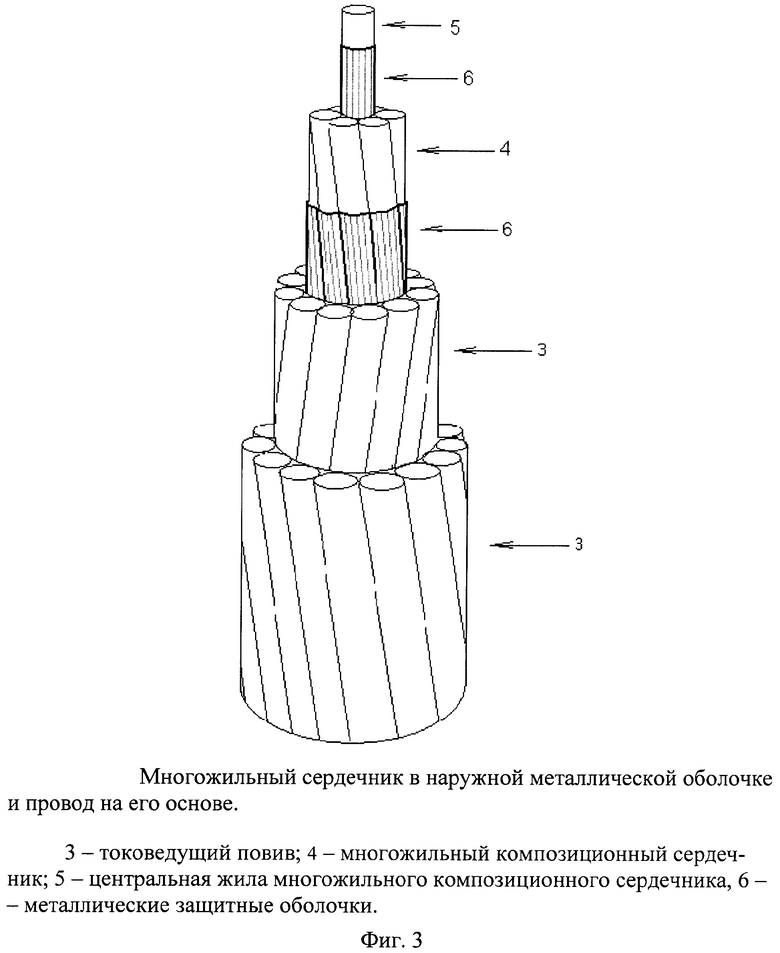

фиг.3 - многожильный сердечник в наружной металлической оболочке;

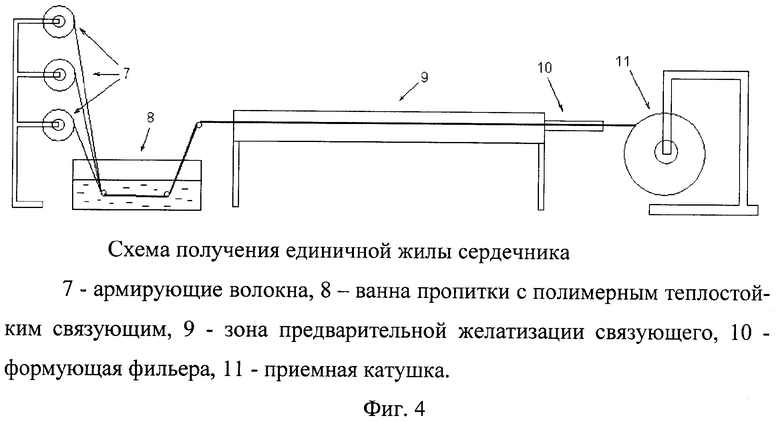

фиг.4. - схема получения единичной жилы сердечника;

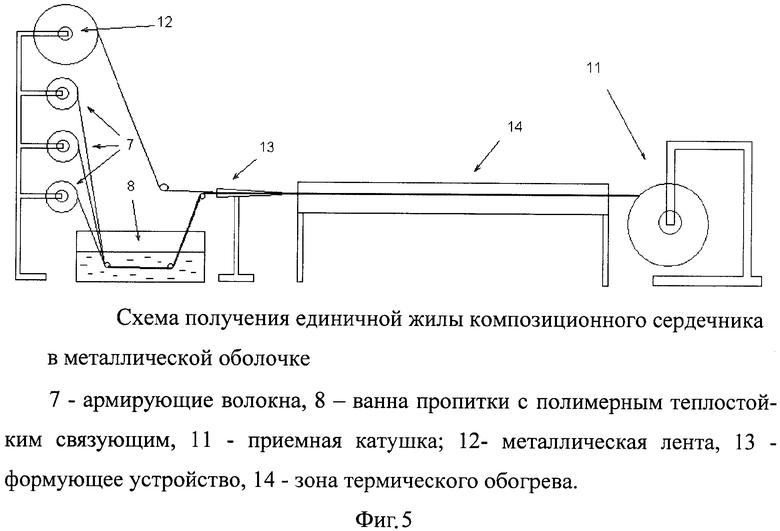

фиг.5 - схема получения единичной жилы сердечника в металлической оболочке.

Патентуемый композиционный несущий сердечник для внешних токоведущих жил проводов воздушных высоковольтных линий электропередачи предназначен для длительной эксплуатации при температурах 150-300°С. Возможно также применение патентуемого несущего композиционного сердечника в проводах высоковольтных линий электропередачи при температурах до 90°С вместо стальной несущей жилы сталеалюминиевых проводов АС.

В зависимости от конечной модификации сердечник может быть выполнен в виде одножильной (фиг.1) или многожильной (фиг.2, 3) конструкции и иметь наружную лакотканевую 2 или металлическую 6 защитную оболочку.

Провод на основе одножильного сердечника содержит (фиг.1) единичную жилу 1, наружную защитную лакотканевую оболочку 2, токоведущий повив 3.

Провод на основе многожильного сердечника содержит (фиг.2) многожильный сердечник 4, наружную лакотканевую оболочку 2 и токоведущий повив 3.

Существенным достоинством патентуемого сердечника является возможность его многовариантной реализации за счет использования различных исходных компонентов для формирования композиционного материала. При этом предусмотрено, что степень наполнения армирующим волокном в композиционном сердечнике составляет 30-85 мас.%, а содержание теплостойкого связующего составляет 15-70 мас.%.

Для производства патентуемого несущего сердечника используют следующие типы армирующих волокон:

- высокомодульные стеклянные волокна, имеющие предел прочности 2-5 ГПа и модуль упругости 40-100 ГПа. Степень наполнения армирующими стеклянными волокнами составляет 60-85 мас.%;

- углеродные арамидные, полиимидные, керамические, стеклянные, базальтовые, борные волокна, имеющие предел прочности 2-8 ГПа и модуль упругости 50-600 ГПа.

Согласно патентуемому изобретению связующее представляет собой:

- теплостойкую эпоксидную композицию с температурой стеклования до 300°С;

- связующее на основе кремнеорганических, полиимидных, эпоксидных, полиэфирных, фенолформальдегидных смол и дигидрофосфатов, имеющих предел длительной эксплуатации до 300°С.

Диаметр длинномерных стержней для изготовления многожильного композиционного сердечника составляет от 0,5 до 6 мм, а диаметр длинномерного стержня для изготовления одножильного композиционного сердечника составляет от 2 до 20 мм.

Как уже отмечалось, значительным достоинством настоящего изобретения является возможность различной конечной модификации конструкции сердечника, способа его производства, а также возможность использования для промышленного производства патентуемого сердечника широкого спектра полимерных материалов и компонентов.

Выбор того или иного конечного конструктивного варианта сердечника определяется конкретным производителем исходя из доступности сырья (например, производитель связан с производством конкретного волокна или связующего и имеет соответственно по нему существенные скидки), наличием производственной базы (например, у производителя есть установка пултрузии), производственной программой, маркетинговыми исследованиями. Выбор оптимального состава сердечника и конечное содержание компонентов, выбор модификации конструкции сердечника и способа его производства проводится, в конечном итоге, исходя из технических и эксплуатационных требований.

Несущий сердечник высоковольтного провода должен обладать высокими физико-механическими показателями, теплостойкостью и длительным сроком эксплуатации.

Механические показатели сердечника определяются свойствами армирующего волокна. Так:

- стеклянное волокно - прочное, низкомодульное, теплостойкое, дешевое, удовлетворительно хрупкое в зажимах, устойчивое к знакопеременным нагрузкам;

- углеродное волокно - прочное, высокомодульное, теплостойкое, дорогое, хрупкое;

- арамидное волокно - высокопрочное, среднемодульное, ограниченно теплостойкое, малохрупкое, очень дорогое.

Производитель проводов для высоковольтных линий электропередачи имеет широкий выбор потенциальных марок армирующего волокна, что позволяет выбирать оптимальную конструктивную, технологическую и производственную стратегию.

Заявитель считает необходимым пояснить также существенность патентуемых соотношений армирующего волокна и связующего.

Известно, что чем меньше в композиционном сердечнике армирующего волокна, тем меньше его прочностные показатели. Установлено, что при 30 мас.% содержания армирующего волокна самые прочные известные волокна, например арамидные волокна «Русар», обеспечивают прочность сердечника на уровне 1 ГПа, что позволяет использовать такие сердечники в выпускаемых проводах. Минимально допустимые прочностные показатели сердечника определяют нижний предел содержания армирующего волокна - 30 мас.% (остальное связующее).

Теплостойкость сердечника определяется свойствами связующего. Так,

- эпоксидные связующие характеризуются высокой адгезией, прочностью, высокой усадкой, ограниченной теплостойкостью, средней ценой,

- полиэфирные связующие характеризуются средними значениями по всем показателям, низкой теплостойкостью;

кремнеорганические связующие характеризуются невысокой адгезией и прочностью, низкой усадкой, высокой теплостойкостью и химической стойкостью, высокой ценой.

Заявителем указывается, что при содержании связующего меньше 15 мас.%. может быть нарушена целостность сердечника (не достигается пропитка всех волокон). Данные технологические аспекты ограничивают максимальное содержание армирующего волокна на уровне 85 мас.%, (остальное связующее).

Таким образом, в патентуемом изобретении допустимый диапазон содержания армирующего волокна установлен на уровне 30-85 мас.%, а связующего на уровне 15-70 мас.%.

Необходимо отметить, что специалисты, работающие в области разработки композиционных материалов, располагают соответствующими знаниями о наличии многообразных полимерных и композиционных материалов для конечной реализации всех вариантов патентуемого состава сердечника, помимо тех полимерных материалов, что приведены в качестве возможных вариантов реализаций.

Конкретная техническая реализация и идентификация всех возможных исходных компонентов и связующих для производства патентуемого композиционного сердечника не представляет труда для специалистов, поскольку вытекает из уровня техники на основе практических данных и включает в себя известные стандартные связующие и компоненты, зафиксированные в различных научно-технических изданиях и справочниках (см. например, «Энциклопедию полимеров» т.1, 2, 3), на основе которых может быть получено требуемое связующее, в силу чего более подробное раскрытие этих исходных компонентов и связующих нецелесообразно.

Изготовление патентуемого сердечника осуществляют методом пултрузии или методом формования сердечника в защитной наружной металлической оболочке.

Метод пултрузии.

Стеклянное, углеродное или какое-либо другое армирующее волокно 7 (фиг.4) сматывается со специальных катушек в сухом состоянии и поступает в ванну 8 пропитки с полимерным теплостойким связующим, где смачивается полиэфирной, эпоксидной или другой теплостойкой композицией, лишнее связующее удаляется при пропускании пучка смоченных волокон через калибровочное отверстие (на фиг.4 не показано), после чего пучок смоченных волокон проходит через зону 9 предварительной желатизации связующего и протягивается через фильеру 10 заданного профиля, нагретую до температур 80-300°С.

В фильере 10 происходит формирование профиля и отверждение сердечника. При необходимости окончательное отверждение сердечника проводят в термопечи. На выходе из фильеры 10 получают готовый материал, имеющий сечение, задаваемое фильерой, и стабильные свойства как по длине, так и по сечению.

На отформованный сердечник (одножильный или многожильный) наносят наружную защитную оболочку. Нанесение наружной защитной оболочки осуществляют методом спиральной намотки ленты из стеклоткани или какой-либо другой теплостойкой ткани, предварительно пропитанной теплостойкой полимерной композицией, имеющей предел длительной эксплуатации до 300°С. В варианте многожильной конструкции сердечника жилы сердечника скручивают на крутильных машинах и затем на намоточных машинах наматывают на скрученный сердечник лакотканевую оболочку, пропитанную теплостойкой полимерной композицией. При изготовлении сердечника в виде многожильных скрученных жил используют стандартные крутильные машины с откруткой и намоточные машины для нанесения наружной защитной лакотканевой ленты (на фиг.4 и 5 не показаны). При скрутке многожильного сердечника используют стандартные схемы типа 1+6 т.е. вокруг центральной жилы на крутильных машинах скручивают шесть жил. В многожильном сердечнике всегда есть центральная жила и скрученные вокруг нее жилы. Центральная жила многожильного сердечника 5 показана на фиг.2, 3.

Готовый материал сердечника наматывают на приемную катушку 11.

Патентуемая технология производства разработанного композиционного сердечника позволяет обеспечить производительность изготовления сердечника до 20-30 м/мин, что превосходит соответствующую производительность изготовления сердечника по способу-прототипу.

Метод формования сердечника в защитной наружной оболочке

Заявитель разработал принципиально новую и эффективную технологию формования сердечника в защитной наружной металлической оболочке.

Существенным достоинством разработанного способа формования профиля сердечника в защитной оболочке является его высокая производительность, а также способность наружной защитной металлической оболочки, которая является частью сердечника, передавать электрический ток, что дополнительно повышает пропускную способность сердечника.

Формование профиля сердечника в защитной наружной металлической оболочке осуществляют следующим образом. Стеклянное, углеродное или какое-либо другое армирующее волокно 7 (фиг.5) сматывается с катушек в сухом состоянии и поступает в ванну 8 пропитки, где смачивается полиэфирной, эпоксидной или другой теплостойкой смолой, лишнее связующее удаляется при пропускании пучка смоченных волокон через калибровочное отверстие (на фиг.5 не показано), после чего пучок смоченных волокон размещают на движущуюся алюминиевую ленту 12, как правило изготовленную из того же материала, что и проволока токопроводящего повива. В формообразующем устройстве 13 проводят свертывание ленты вместе с пропитанным волокном в цилиндр. Отверждение связующего в отформованном сердечнике осуществляют в результате его непрерывного пропускания через зоны термического нагрева 14. Готовый сердечник наматывается на приемную катушку 11. При необходимости окончательное отверждение сердечника проводят в термопечи (на фиг.5 не показана).

Наружная защитная металлическая оболочка обеспечивает защиту сердечника от повреждений как на стадии изготовления и повива провода, так и в условиях эксплуатации от термо- и фотоокислительной деструкции.

Образующийся шов алюминиевой оболочки при необходимости сваривают лазерной или контактной сваркой перед намоткой на приемную катушку 11.

Для повышения адгезии алюминиевую ленту предварительно подвергают химической или электрохимической обработке и аппретированию.

ПРИМЕР 1.

Приготовление связующего проводят путем смешения смолы СЭДМ-6 (ОСТ 6-05-5125-82) 55 мас.%, представляющей собой продукт модификации эпоксидиановой смолы элементоорганическим олигомером с метилэндиковым ангидридом (МЭА - 610) 45 мас.%. Перемешивание эпоксидной композиции проводят в дисольвере в течение 10 минут.

Стеклянные высокомодульные волокна ВМП 7 (Фиг.5) (ровинг (300 текс) ОАО «Стеклопластик»), имеющие предел прочности 3,5 ГПа в микропластике и модуль упругости 70 ГПа, сматывают с катушек со скоростью 5 м/мин и пропускают через ванну 8 с подогретой до 40°С готовой эпоксидной композицией. Смоченные связующим волокна накладывают на движущуюся алюминиевую ленту 12, после чего они проходят через формообразующее устройство 13 в виде «улитки», нагретой до 130°С, где алюминиевую ленту свертывают вместе с пропитанным волокном в цилиндр и получают сердечник в виде стержня диаметром 2 мм. Готовый сердечник проходит термообработку в зоне нагрева 14. Окончательное отверждение сердечника происходит в термопечи (на Фиг.5 не показана). Содержание армирующих волокон в готовом сердечнике 80% (мас.), эпоксидного связующего 20% (мас.).

Полученный сердечник имеет следующие показатели: предел прочности 1,92 ГПа, плотность 1,7 г/см3, коэффициент температурного расширения 0,8·10-6 1/град, температурный предел длительной эксплуатации 180°С, возможен кратковременный нагрев до 200°С.

ПРИМЕР 2.

Получение несущего композитного сердечника аналогично примеру 1. В качестве армирующих волокон используют арамидное волокно «Русар» (нить (600 текс) ООО «Термотекс), имеющее предел прочности в микропластике 6,5 ГПа и модуль упругости 130 ГПа. Содержание армирующих волокон в готовом сердечнике 70 мас.%, эпоксидного связующего 30 мас.%.

Полученный сердечник имеет следующие показатели: предел прочности 2,8 ГПа, плотность 1,2 г/см3, коэффициент температурного расширения - 1.5·10-6 1/град, температурный предел длительной эксплуатации 180°С, возможен кратковременный нагрев до 200°С.

Стальные сердечники, применяемые в настоящее время в проводах АС высоковольтных линий электропередачи, имеют следующие показатели: предел прочности 1,35 ГПа, плотность 7,8 г/см3, коэффициент температурного расширения 11,2·10-6 1/град, температурный предел длительной эксплуатации 90°С.

Сравнение физико-механических показателей сердечников, описанных в примерах 1, 2, со стальным сердечником провода АС свидетельствует о том, что патентуемые композиционные сердечники в 1,5-2 раза прочнее, в 4,5-6,5 легче, имеют в 7,5-14 раз меньший коэффициент температурного расширения. Применение патентуемых сердечников в проводах высоковольтных линий электропередачи позволит существенным образом повысить устойчивость к гололедным и ветровым нагрузкам, снизить нагрузки на опоры ЛЭП при обеспечении 3-10% провиса по сравнению со стальными сердечниками. Кроме того, эксплуатация провода с патентуемым сердечником, описанным в примерах 1, 2, в высоковольтных линиях электропередачи при температуре 180°С позволит повысить их пропускную способность в 3 раза.

Проведенные испытания опытного образца патентуемого сердечника и патентуемого способа его изготовления подтвердили высокие эксплуатационные характеристики композиционного несущего армированного сердечника, а также высокую экономичность и технологичность процесса его изготовления. Апробация показала, что разработанный композиционный сердечник по своим техническо-экономическим параметрам и эксплуатационным возможностям существенно превосходит изделия аналогичного назначения, что гарантирует его эффективное использование в многопроволочных проводах для передачи электрической энергии по воздушным магистральным высоковольтным линиям.

Изобретение относится к электротехнике, а именно к конструкциям несущих сердечников внешних токоведущих жил проводов для передачи электрической энергии в воздушных магистральных высоковольтных линиях и электрических сетях. Композиционный сердечник выполнен в виде одно- или многожильной конструкции, представляющей собой длинномерный стержень или скрученные длинномерные стержни из высокопрочного теплостойкого непрерывно армированного композиционного материала. Композиционный материал состоит из высокопрочного армирующего волокна одного состава со степенью наполнения 30-85 мас.% и термореактивного теплостойкого полимерного связующего содержанием 15-70 мас.%. Сердечник для защиты от повреждений на стадии намотки токоведущего повива и в условиях эксплуатации от воздействия активных факторов окружающей среды содержит наружную металлическую или теплостойкую лакотканевую оболочку. При изготовлении сердечника формование профиля сердечника осуществляют путем протяжки жгута через обогреваемую фильеру или путем формования профиля сердечника непосредственно в защитной наружной металлической оболочке. Сердечник позволяет увеличить пропускную способность в 2-4 раза, обеспечить минимальный провис воздушного провода линии электропередачи и снизить нагрузки на опоры ЛЭП. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Композиционный несущий сердечник для внешних токоведущих жил проводов воздушных высоковольтных линий электропередачи, отличающийся тем, что сердечник, имеющий одно- или многожильную конструкцию, представляет собой длинномерный стержень или скрученные длинномерные стержни из высокопрочного теплостойкого непрерывно армированного композиционного материала, имеющего предел прочности при разрыве не менее 1 ГПа, состоящего из высокопрочного армирующего волокна одного состава со степенью наполнения 30-85 мас.% и термореактивного теплостойкого полимерного связующего содержанием 15-70 мас.%.

2. Сердечник по п.1, отличающийся тем, что сердечник для защиты от повреждений на стадии намотки токоведущего повива и в условиях эксплуатации от воздействия активных факторов окружающей среды содержит наружную металлическую или теплостойкую лакотканевую оболочку.

3. Сердечник по п.1, отличающийся тем, что в качестве армирующего волокна используют стеклянные волокна, имеющие предел прочности 2-5 ГПа и модуль упругости 40-100 ГПа.

4. Сердечник по п.1, отличающийся тем, что в качестве армирующего волокна используют углеродные арамидные, полиимидные, керамические, стеклянные, базальтовые, борные волокна, имеющие предел прочности в 2-8 ГПа и модуль упругости 50-600 ГПа.

5. Сердечник по п.1, отличающийся тем, что связующее представляет собой эпоксидную композицию с температурой стеклования 150-300°С.

6. Сердечник по п.1, отличающийся тем, что связующее изготавливают на основе кремнеорганических, полиимидных, полиэфирных, эпоксидных, фенолформальдегидных смол и дигидрофосфатных связующих, имеющих предел длительной эксплуатации до 300°С.

7. Сердечник по п.1, отличающийся тем, что диаметр длинномерных стержней для изготовления многожильного композиционного сердечника составляет от 0,5 до 6 мм.

8. Сердечник по п.1, отличающийся тем, что диаметр длинномерного стержня для изготовления одножильного композиционного сердечника составляет от 2 до 20 мм.

9. Сердечник по п.1, отличающийся тем, что каждая жила сердечника имеет защитную металлическую оболочку толщиной от 0,1 до 0,3 мм, как правило изготовленную из того же материала, что и проволока токопроводящего повива.

10. Способ изготовления композиционного несущего сердечника для внешних токоведущих жил проводов воздушных высоковольтных линий электропередачи, включающий сматывание непрерывных армирующих волокон с катушек, пропитку полученного жгута полимерным теплостойким связующим, отжим лишнего связующего, проведение предварительной желатизации связующего, формование профиля сердечника в виде длинномерного стержня, нанесение наружной защитной оболочки и намотку сердечника на приемную катушку, отличающийся тем, что для формирования одной или нескольких жил сердечника используют высокопрочное армирующее волокно одного состава, степень наполнения полимерной теплостойкой матрицы армирующим волокном составляет 30-85 мас.%, а содержание термореактивного теплостойкого полимерного связующего 15-70 мас.%, при этом формование профиля сердечника в виде длинномерного стержня осуществляют путем протяжки жгута через обогреваемую фильеру, после чего на сердечник наносят наружную защитную лакотканевую оболочку или путем формования профиля сердечника непосредственно в защитной наружной металлической оболочке, для чего размещают жгут армирующего волокна, пропитанного термореактивным теплостойким связующим, на движущуюся алюминиевую ленту, которую свертывают вместе с пропитанным волокном в цилиндр в формообразующем устройстве.

11. Способ по п.10, отличающийся тем, что для формирования композиционного сердечника в качестве армирующего волокна используют соответственно стеклянные, углеродные, арамидные, полиимидные, керамические, базальтовые, борные волокна.

12. Способ по п.10, отличающийся тем, что для формирования полимерной матрицы сердечника используют в качестве термореактивного связующего соответственно эпоксидную композицию с температурой стеклования 150-300°С, или термореактивные связующие на основе кремнеорганических, полиимидных, эпоксидных полиэфирных, фенолформальдегидных смол и дигидрофосфатных связующих, имеющие предел длительной эксплуатации до 300°С.

13. Способ по п.10, отличающийся тем, что наружное защитное лакотканевое покрытие сердечника получают путем спиральной намотки ленты из стеклоткани или какой-либо другой теплостойкой ткани, предварительно пропитанной теплостойкой полимерной композицией, имеющей предел длительной эксплуатации до 300°С.

14. Способ по п.10, отличающийся тем, что сердечник многожильной конструкции получают в результате скрутки отформованных единичных жил на крутильных машинах, после чего на полученный многожильный сердечник спиральной намоткой наматывают ленты из стеклоткани или какой-либо другой теплостойкой ткани, предварительно пропитанной теплостойкой полимерной композицией, имеющей предел длительной эксплуатации до 300°С.

15. Способ по п.10, отличающийся тем, что формирование наружного металлического защитного покрытия сердечника осуществляют путем размещения жгута армирующего волокна, пропитанного термореактивным теплостойким связующим, последующего удаления лишнего связующего и его предварительной желатизации, на движущуюся алюминиевую ленту, как правило изготовленную из того же материала, что и проволока токопроводящего повива, алюминиевую ленту свертывают вместе с пропитанным волокном в цилиндр в формообразующем устройстве, отверждают связующее в отформованном в виде длинномерного стержня сердечнике при его непрерывном пропускании через зоны нагрева и наматывают на приемную катушку.

16. Способ по п.15, отличающийся тем, что образующийся шов наружного защитного покрытия в виде алюминиевой оболочки сваривают лазерной или контактной сваркой перед намоткой на приемную катушку.

17. Способ по п.15, отличающийся тем, что полное отверждение термореактивного связующего при необходимости завершают после намотки сердечника на приемную катушку в термопечи.

18. Способ по п.15, отличающийся тем, что сердечник многожильной конструкции получают в результате скрутки отформованных единичных жил с наружной защитной металлической оболочкой на крутильных машинах.

| WO 2005040017 А2, 06.05.2005 | |||

| CN 20114220 Y, 29.10.2008 | |||

| ПРОВОД ДЛЯ ЛИНИИ ПЕРЕДАЧИ | 1994 |

|

RU2063080C1 |

| ПРОВОД ЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ) | 2000 |

|

RU2179348C2 |

| ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1994 |

|

RU2074424C1 |

| JP 4144005 A, 18.05.1992. | |||

Авторы

Даты

2010-04-10—Публикация

2008-12-04—Подача