Ссылки.

Приоритет данного изобретения должен быть установлен по: (а) предварительной заявке на изобретение США №60/403,925, поданной 16 августа 2002; (б) предварительной заявке на изобретение США №60/403,926, поданной 16 августа 2002; (в) предварительной заявке на изобретение США №60/403,924, поданной 16 августа 2002; и (г) заявке на изобретение США №10/620,851, поданной 15 июля 2003. Данные изобретения полностью включены в данную заявку в виде ссылок.

Область техники.

Данное изобретение относится к оптоэлектронным системам, подсистемам, компонентам и, в частности, к компонентам с малыми допусками, используемым для совмещения оптоволокон при осуществлении соединения единичных оптоволокон или пучков оптоволокон.

Уровень техники.

Каналы волоконно-оптической связи представляют собой системы, которые зачастую выбирают и используют в системах защиты, а также в промышленности и коммерческом обороте вследствие их высокой эффективности и малого размера. Преимущества использования волоконной оптики, в частности, проявляются при ее применениях, касающихся больших расстояний, например применениях в линиях связи между городами и между континентами, вследствие более низкой стоимости компонентов для преобразования электрических сигналов в оптические и обратно в электрические Е-О-Е, оптоволоконных репитеров и волоконно-оптических кабелей по сравнению с чисто электрическими системами, в которых используют коаксиальный медный кабель, который не требует Е-О-Е преобразований. Такие оптоволоконные системы дальней связи могут содержать сотни километров оптоволокна между терминалами.

Системы, предназначенные для меньших расстояний, обычно содержат лишь несколько десятков километров оптоволокна между терминалами, а системы, предназначенные для сверхмалых расстояний, содержат всего лишь несколько десятков метров оптоволокна между терминалами. Несмотря на то, что волоконно-оптические линии связи для телекоммуникаций и передачи данных в метро, общественных местах и дома являются короткими по сравнению с линиями дальней связи, их много. Количество компонентов, необходимых для размещения оптоволокна при таком использовании, велико. В таких системах, предназначенных для использования на коротких расстояниях, применение волоконной оптики в значительной степени зависит от стоимости Е-О-Е устройств (терминалов) преобразования и компоновки поддерживающих схем, а также от стоимости любых пассивных и активных оптоэлектронных устройств и оборудования, связанных между концами терминала. Поэтому, для увеличения применения активных и пассивных оптоэлектронных систем, подсистем и компонентов для малых и сверхмалых (VSR) расстояний, их средние продажные цены должны быть снижены. Снижение средних продажных цен поможет стимулировать использование, что необходимо для обоснования инвестиций в высокоскоростные технологии производства.

Важным элементом, оказывающим влияние на цену как активных, так и пассивных оптоволоконных компонентов и соединенного с ними кабеля, является коннектор оптоволокон сам по себе. Манжеты и связанные с ними устройства для их совмещения (например, разъемные муфты для соединения одиночных оптоволокон, заземленные штифты для соединения множества (пучка) оптоволокон) вносят основной вклад в создание цены используемых в настоящее время оптоволоконных коннекторов. Выравнивающие (совмещающие) компоненты обычно необходимы для совмещения оптоволокон с активными и пассивными устройствами, а также для совмещения двух оптоволокон с целью создания разъемного соединения и стыковки (сращивания). Прецизионное выравнивание двух шлифованных концов оптоволокна необходимо для того, чтобы иметь уверенность в том, что полные оптические потери в месте соединения оптоволокна равны или меньше чем заданный объем потерь оптического коннектора для системы. Для одномодового телекоммуникационного оптоволокна это обычно соотносится с допусками на совмещение (выравнивание) оптоволоконного коннектора, которые составляют менее 1000 нм. Коннекторы, используемые для соединения как параллельных, так и одиночных оптоволокон, работающие с мультигигабитными скоростями, должны быть соединены с подсистемами (субкомпонентами), изготовленными со субмикронной точностью. Производство деталей с такими уровнями точности представлялось недостаточно перспективным. Поэтому, для того чтобы конечный продукт был экономически выгодным, он должен быть изготовлен полностью автоматизированным, очень высокоскоростным способом.

Базовая конструкция современных коннекторов не менялась более 20 лет. Базовые конструкции манжет, разъемных муфт и желобов относятся к 1970-м годам. Традиционные манжеты представляют собой жесткие цилиндры, снабженные отверстием, расположенным по центру оси цилиндра, в которое помещают волокно, обычно диаметром 0.125 мм, и закрепляют его там. Внешний диаметр цилиндра, как правило, составляет 2.5 мм, а его длина, как правило, составляет 10 мм. По большей части товары, предлагаемые в настоящее время, имеют ту же самую конструкцию, но изготовлены из различных материалов и различными способами. При использовании для соединения одиночных оптоволокон манжеты обычно изготавливают из механически обработанных металлических заготовок или диоксидциркониевой керамики. В ходе многоступенчатого процесса заготовки из диоксида циркония формуют для придания им приблизительных размеров, а затем заготовки механически обрабатывают и шлифуют для получения нужного размера и допусков. Для соединения пучка оптоволокон манжеты обычно изготавливают из термореактивной пластмассы, импрегнированной кремниевыми шариками. Использование кремниевых шариков приводит к тому, что коэффициент теплового расширения композитного материала пластик-стекло оказывается более близким к коэффициенту теплового расширения кварцевых волокон, чем к коэффициенту теплового расширения чистого пластика. Считается общепринятым, что традиционные оптоволоконные коннекторы слишком дороги в производстве. Если оптоволокно выбирают в качестве средства коммуникации на малых и сверхмалых расстояниях, стоимость производства оптоволоконных коннекторов должна быть снижена.

Процессы штамповки широко внедрены в процессы массового производства дешевых серийных деталей. Штамповка представляет собой способ производства, при котором обрабатываемую деталь (заготовку), такую как металлическая полоса, сдавливают между компонентами штампа для придания ей заданной формы или рисунка. Компоненты штампа могут выполнять различные операции с обрабатываемой деталью, такие как резка, формовка (например, перфорирование, вытягивание, сгибание, фланцевание и подгибание среза) и ковка (например, чеканка). Обычно формовку относят к операции штамповки, при которой толщина заготовки не меняется значительно, в то время как ковка относится к операции штамповки, при которой толщина заготовки существенно меняется. По сравнению с процессами механической обработки формованных заготовок из диоксида циркония или формованного термореактивного пластика, импрегнированного кварцевыми шариками, процесс штамповки является относительно быстрым.

Однако до сих пор процессы штамповки не были эффективными при производстве деталей с допусками, приемлемыми для оптоэлектронных компонентов. Патент США №4,458,985 на имя Balliet и др. посвящен коннектору для оптоволокна. Balliet вкратце указывает, что некоторые компоненты коннектора могут быть изготовлены способом чеканки (ковки) или штамповки (например, колонка 3, строки 20-21, 55-57). Однако Balliet не приводит развернутого описания таких способов штамповки, не говоря уже о развернутом описании способа штамповки для производства деталей с допуском в пределах 1000 нм.

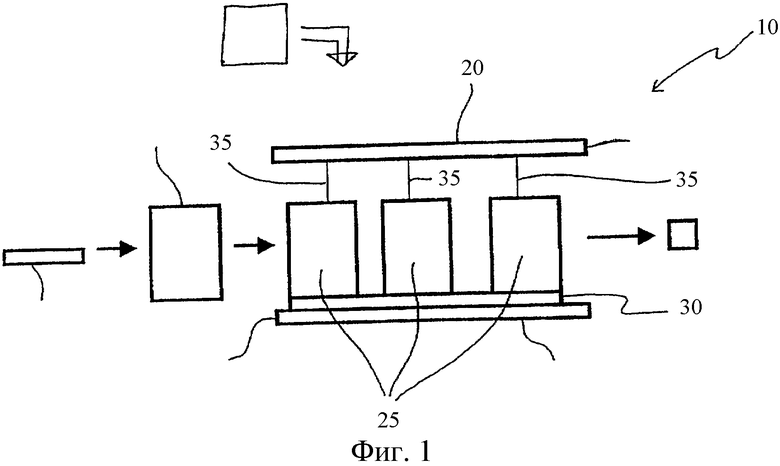

В находящейся на экспертизе заявке на изобретение США (номер пока не доступен) под названием «Штамповочная система для изготовления частей с высоким допуском» («Stamping System for Manufacturing High Tolerance Parts»), поданной 15 июля 2003 на наше имя, входящей в данное изобретение во всей своей полноте в виде ссылки, мы описываем систему и способ штамповки деталей, таких как оптоэлектронные системы, подсистемы и компоненты, имеющие допуски менее 1000 нм. Фиг.1 представляет собой схематическое изображение, иллюстрирующее систему 10 для штамповки оптоэлектронных компонентов с допусками менее 1000 нм. Штамповочная система 10 содержит, в частности, штамповочный пресс 20, один или последовательность штамповочных блоков 25 и систему взаимодействия 35. Каждый штамповочный блок 25 может содержать инструментальные средства, такие как пуансон и матрицу, для выполнения конкретной операции штамповки на обрабатываемой детали, датчики для измерений в потоке и/или состояния инструментальных средств, а также другое оборудование, такое как сварочный аппарат. Штамповочные блоки 25 имеют новую конструкцию для направления пуансона при существенном (с малыми допусками) выравнивании (совмещении) с матрицей. Штамповочные блоки 25 также специально сконструированы таким образом, чтобы свести к минимуму количество движущихся компонентов, содержащихся в поддерживающей конструкции при направлении пуансона к матрице. Штамповочный пресс 20 приводит в действие последовательность штамповочных блоков 25. Система передачи 35 способствует передаче силы пресса 20 на пуансон, причем пресс 20 структурно отделен от пуансона. Система передачи 35 также позволяет изолировать каждый штамповочный блок, в том смысле, что осуществление операции на одном блоке не влияет на работу на другом блоке.

Использование способа прецизионной штамповки позволяет изготавливать детали с «шесть сигма» («six sigma») геометрическим полем допуска 1000 нм. Статистически это означает, что максимум 3.4 детали на миллион не будут соответствовать требованиям соблюдения размеров, заданным 1000 нм полем допуска. В случае нормального распределения, для того чтобы удовлетворять условиям «шесть сигма» процесса, стандартное отклонение полного процесса (цикла) должно быть меньше или равняться 83 нм [(1000 нм/2)/6=83 нм], при условии, что в среднем процесс остается постоянным. На практике следует сделать допуск на отклонение процесса в среднем. Для случая, когда принимается, что отклонение процесса в среднем составляет ±1.5*sigma, максимальное стандартное отклонение уменьшается до 67 нм [(1000 нм/2)/7.5=67 нм]. И снова, в рамках нормальной статистики, для достижения этого в многостадийном процессе с n прецизионными стадиями, каждая из n стадий должна удовлетворять условию sigma/n^0,5. Таким образом, если в этом примере n равно 4, то сигма (на каждой стадии) должна быть меньше или равна 33 нм.

Поэтому желательно иметь прецизионные оптоэлектронные системы, подсистемы и компоненты, конструкция которых позволяет производить их высокопроизводительным способом штамповки, дающим возможность изготавливать детали с допусками в пределах 1000 нанометров. Также желательно иметь прецизионные оптоэлектронные системы, подсистемы и компоненты, конструкция которых позволяет производить их с помощью штамповочной системы, описанной в находящейся на рассмотрении заявке на изобретение США №[пока недоступна], поданной на наше имя.

Краткое описание чертежей.

Для более полного понимания сущности и преимуществ изобретения, а также предпочтительного способа использования, ниже приведено детальное описание со ссылками на сопроводительные чертежи. На всех приведенных далее чертежах похожими номерами обозначены одинаковые или аналогичные детали.

Фиг.1 представляет собой схематическое изображение, иллюстрирующее систему для штамповки оптоэлектронных компонентов с допусками менее 1000 нм.

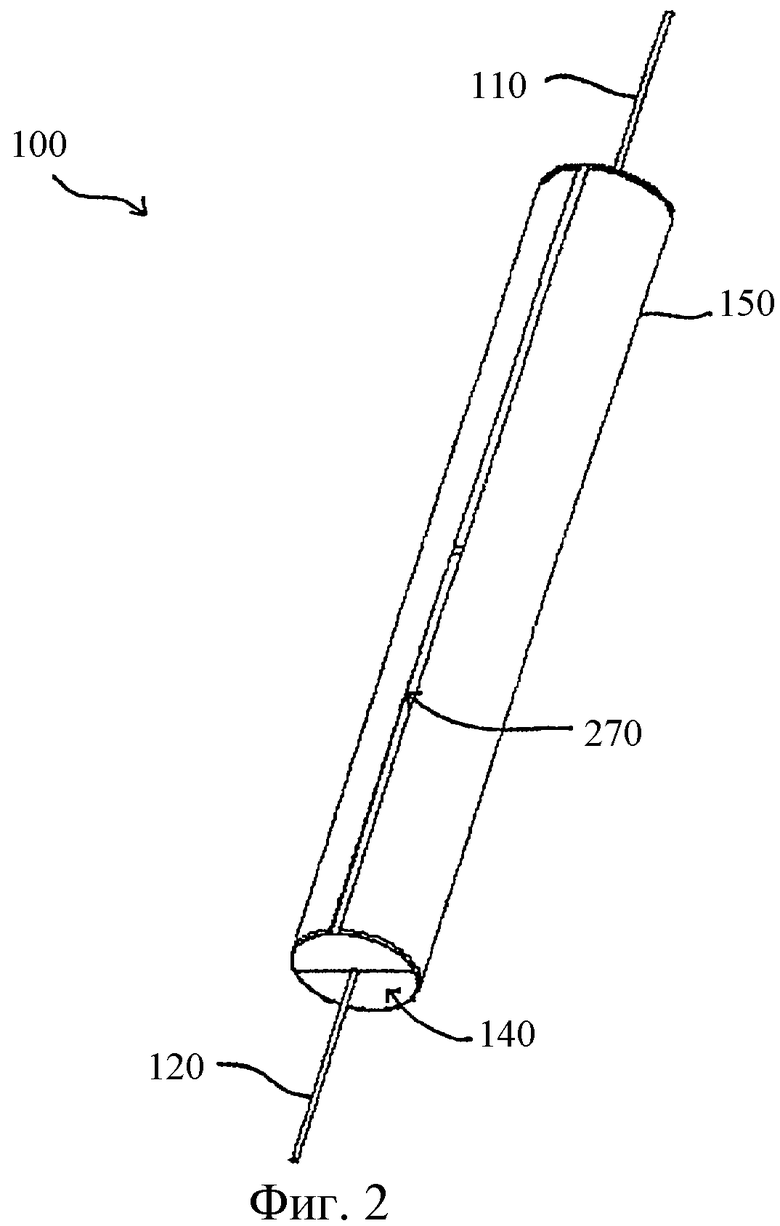

Фиг.2 представляет собой объемное изображение оптоэлектронной системы согласно одному из вариантов выполнения данного изобретения.

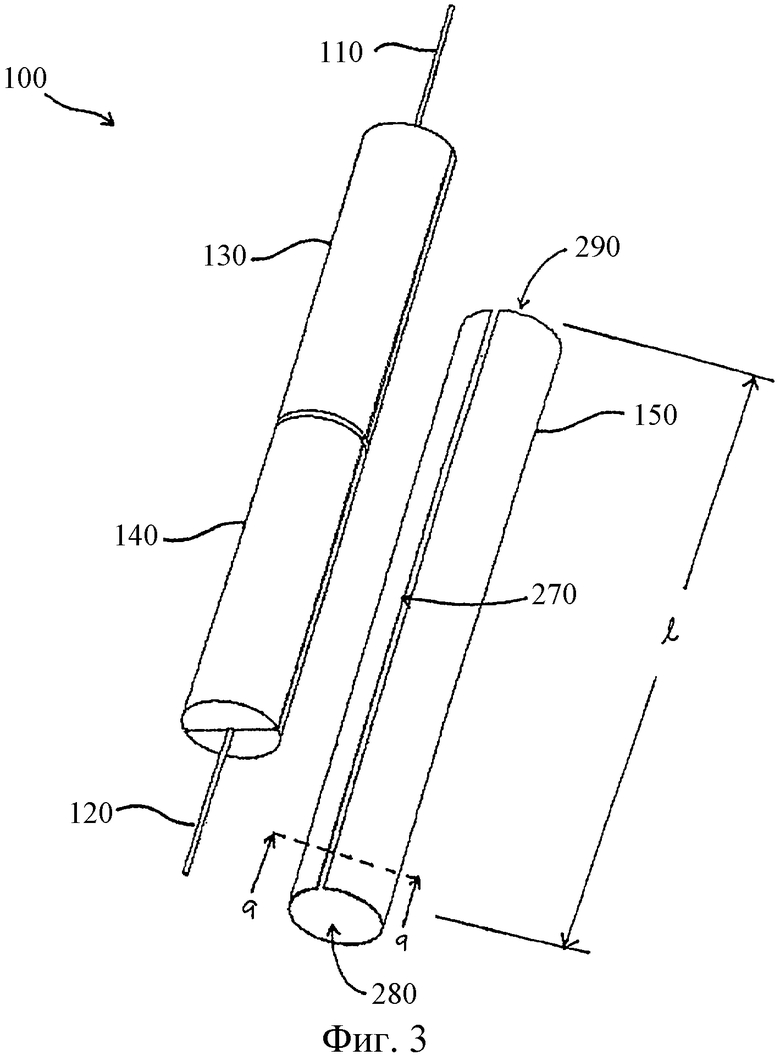

Фиг.3 представляет собой объемное изображение оптоэлектронной системы, показанной на Фиг.2, с пространственным разделением деталей.

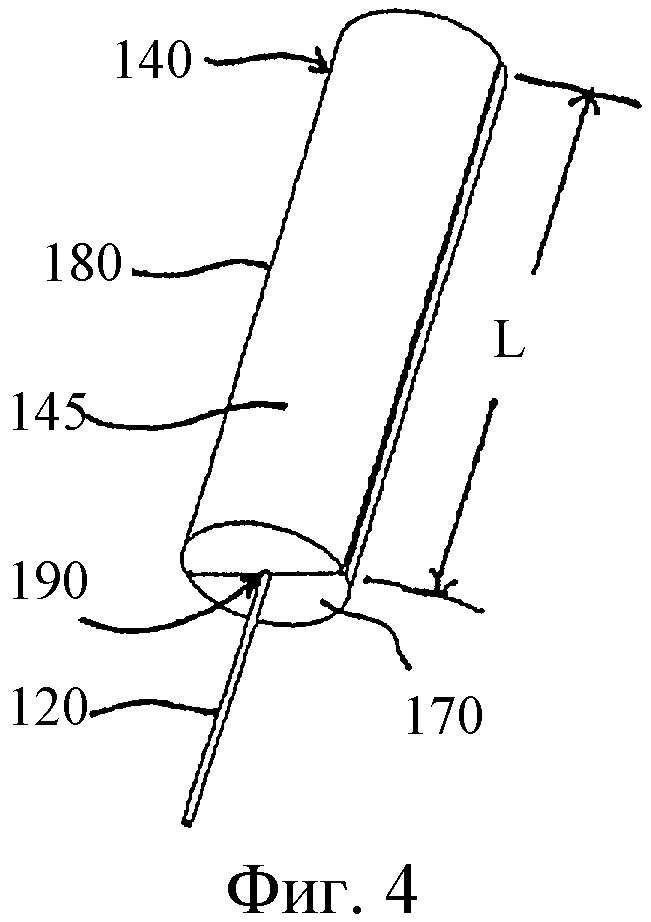

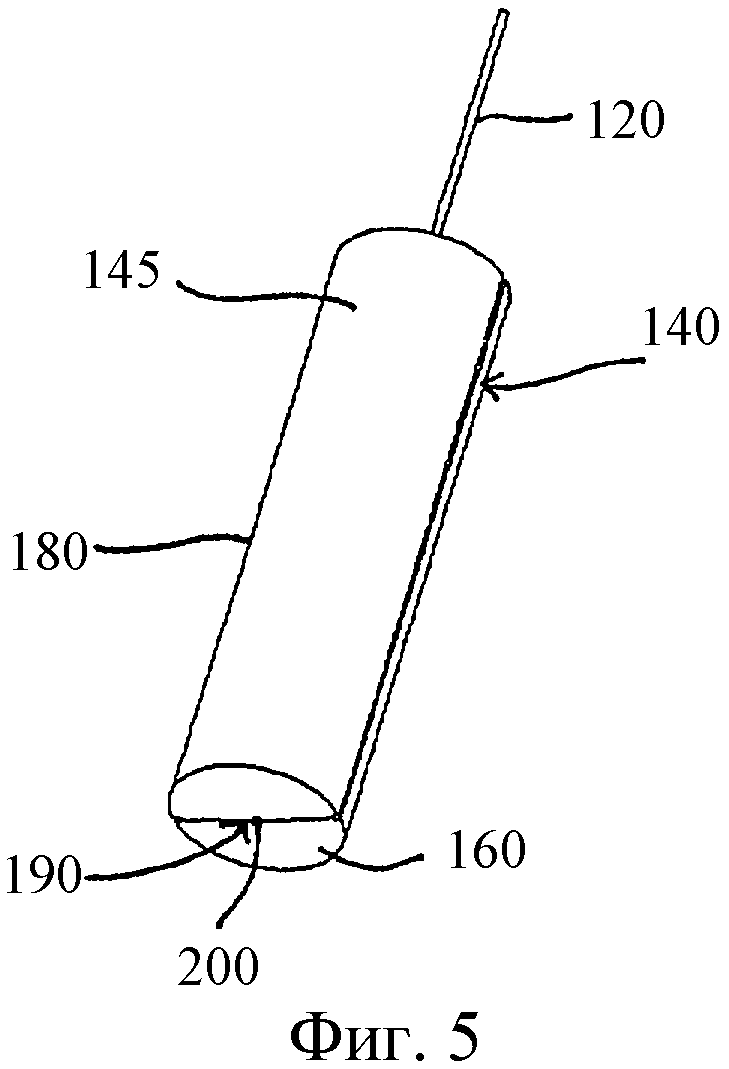

Фиг.4 и 5 представляют собой изображения сзади и спереди манжеты, удерживающей оптоволокно, такой как манжета, показанная на Фиг.3.

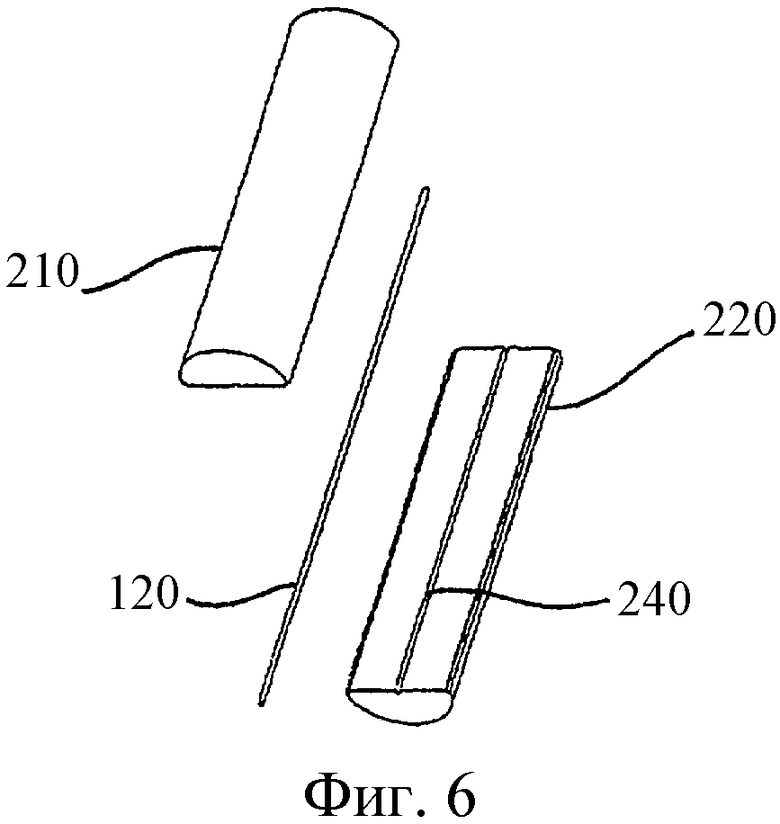

Фиг.6 представляет собой объемное изображение манжеты и оптоволокна, показанных на Фиг.4 и 5, с пространственным разделением деталей.

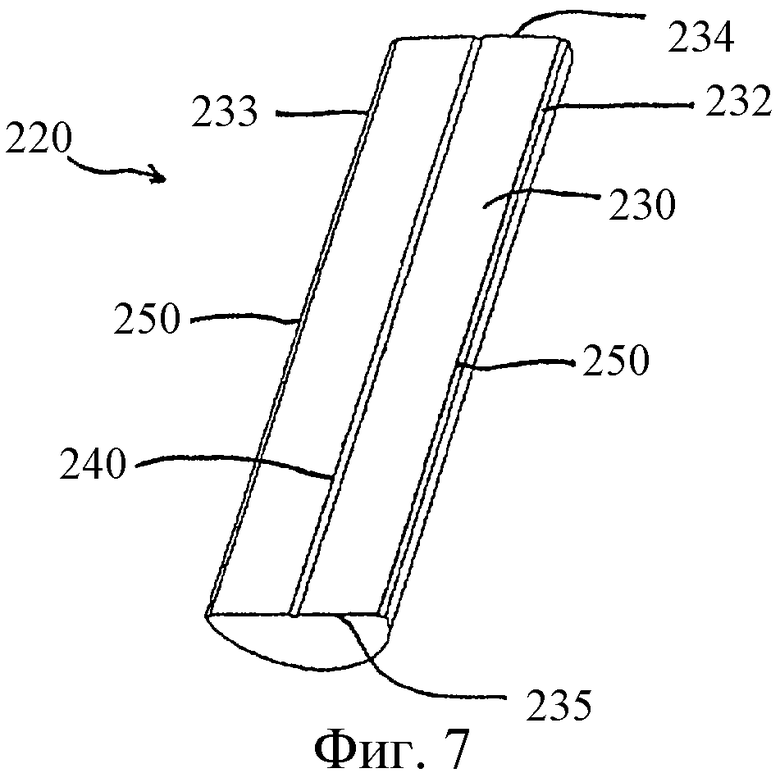

Фиг.7 представляет собой изображение половины манжеты, такой как половина манжеты, показанная на Фиг.6.

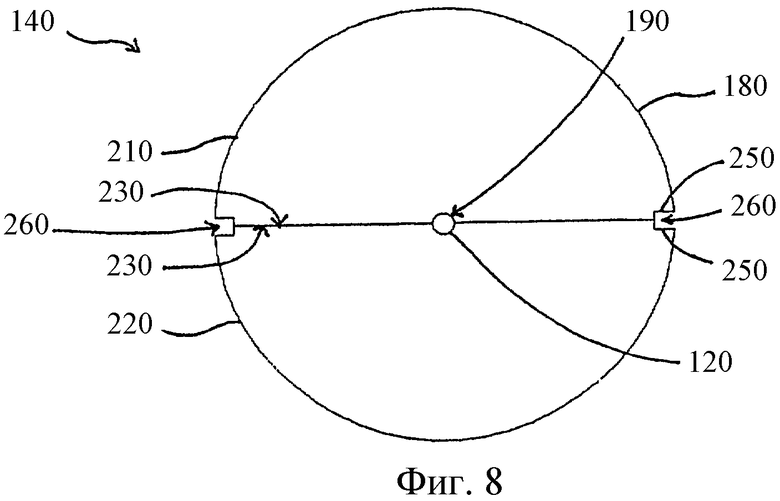

Фиг.8 представляет собой вид сзади манжеты, показанной на Фиг.5.

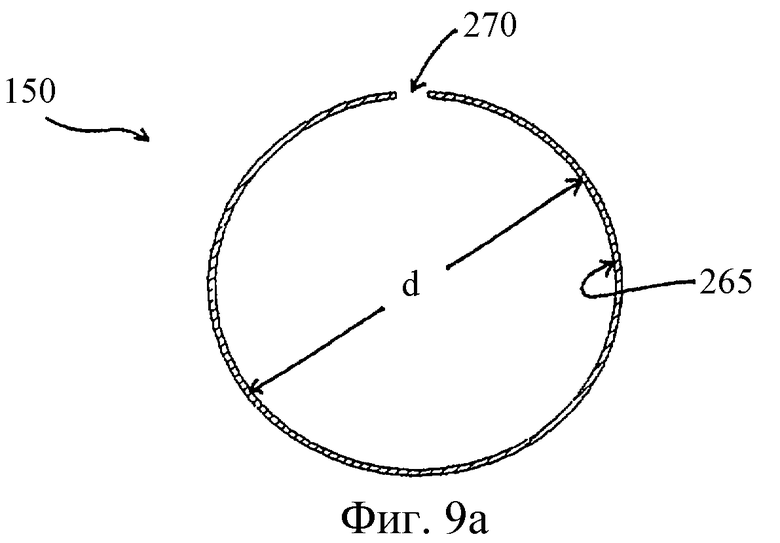

На Фиг.9а показано сечение разъемной муфты, выполненное по линии 9-9, показанной на Фиг.3.

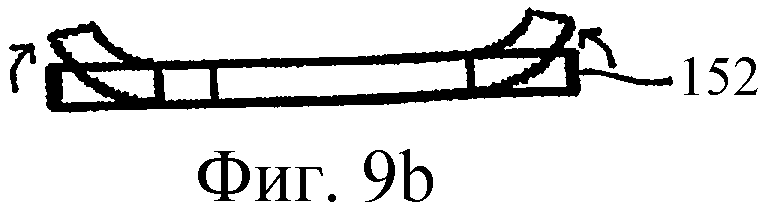

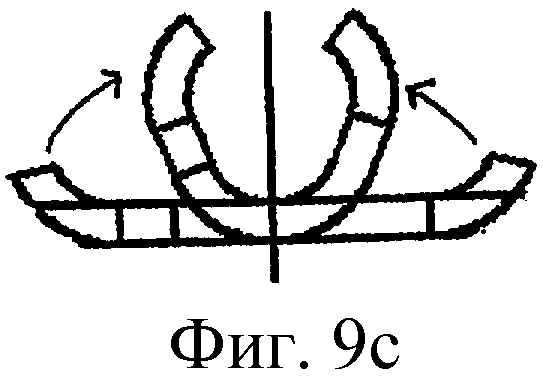

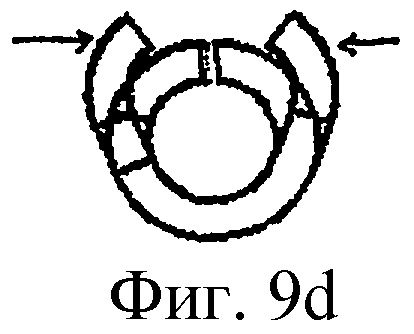

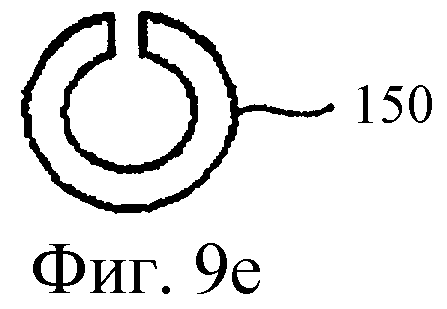

Фиг.9b-e представляют собой изображения сечений разъемной муфты, приведенной на Фиг.3, показывающее, как обработка заготовки приводит к получению конечной геометрии (конфигурации) разъемной муфты из обрабатываемой детали.

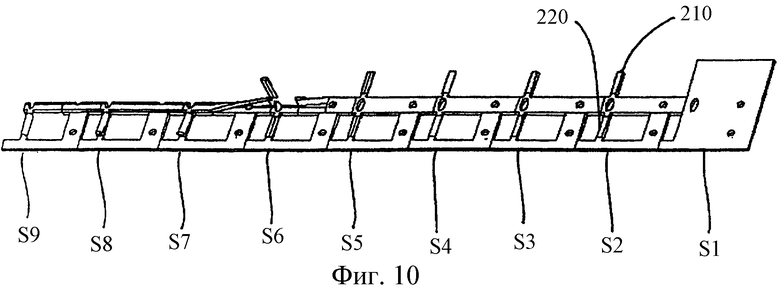

Фиг.10 представляет собой конструкцию «с полосковой геометрией, осуществляемой за одну стадию» для ковки манжеты, показанной на Фиг.4 и 5.

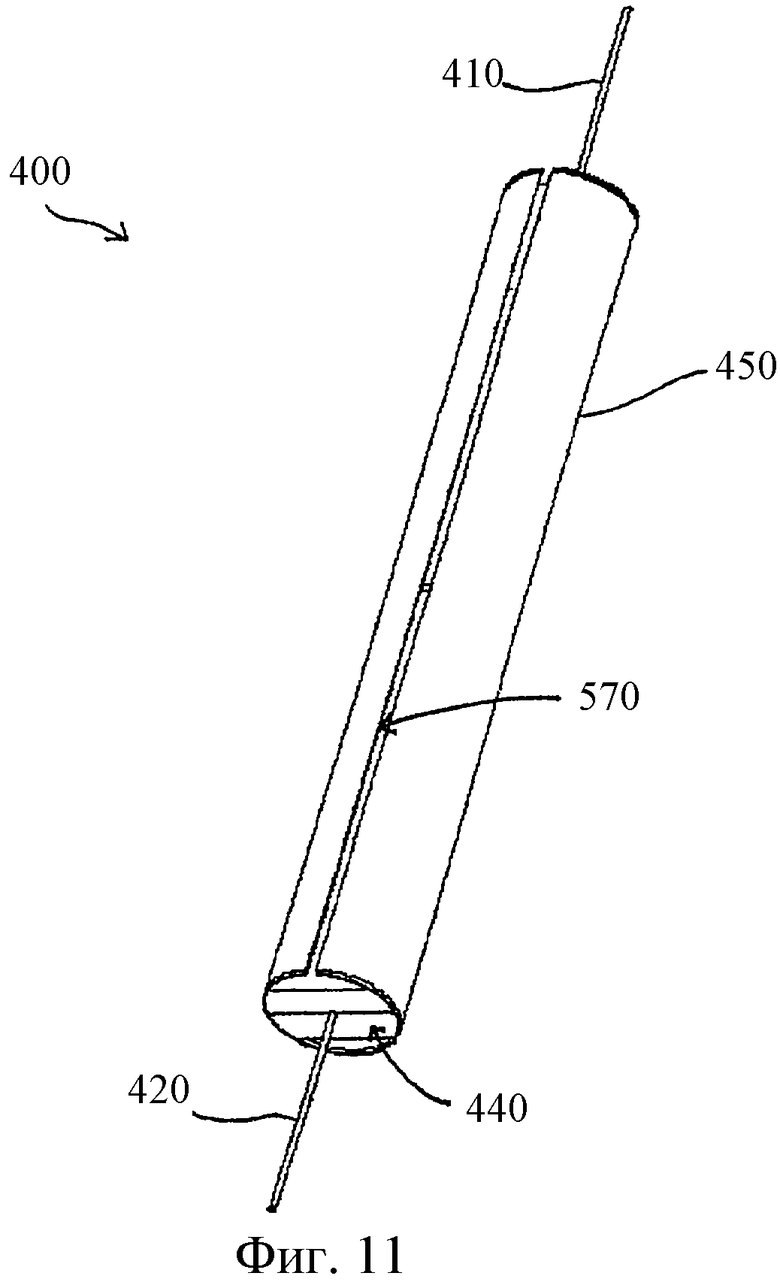

Фиг.11 представляет собой изображение оптоэлектронной системы согласно другому варианту выполнения данного изобретения.

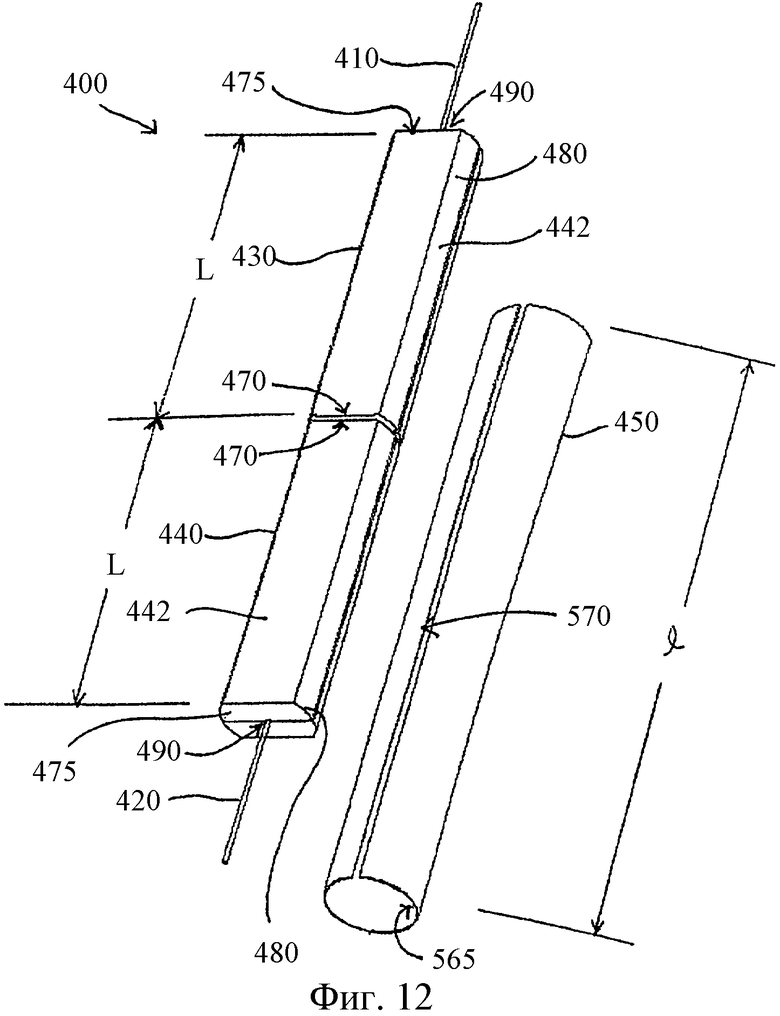

Фиг.12 представляет собой изображение оптоэлектронной системы, показанной на Фиг.11, с пространственным разделением деталей.

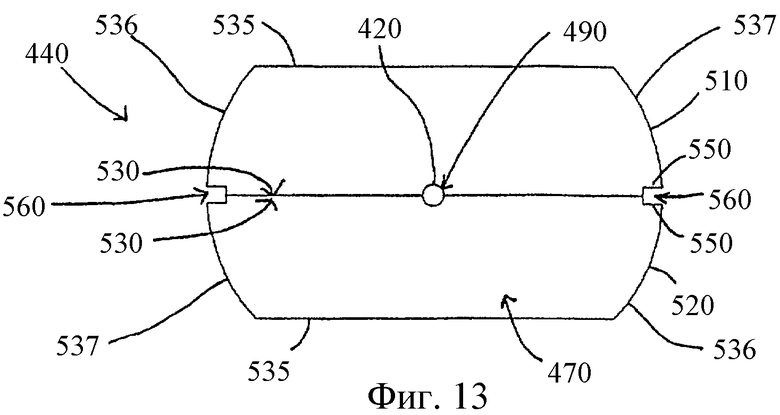

Фиг.13 представляет собой вид сзади манжеты, показанной на Фиг.12.

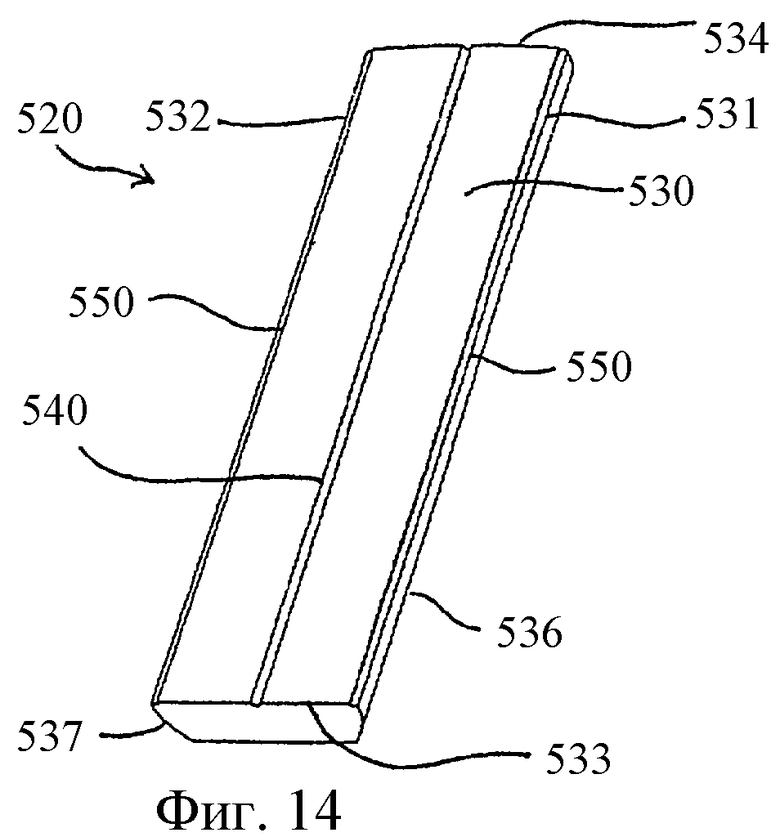

Фиг.14 представляет собой изображение половины манжеты, такой как половина манжеты, показанная на Фиг.13.

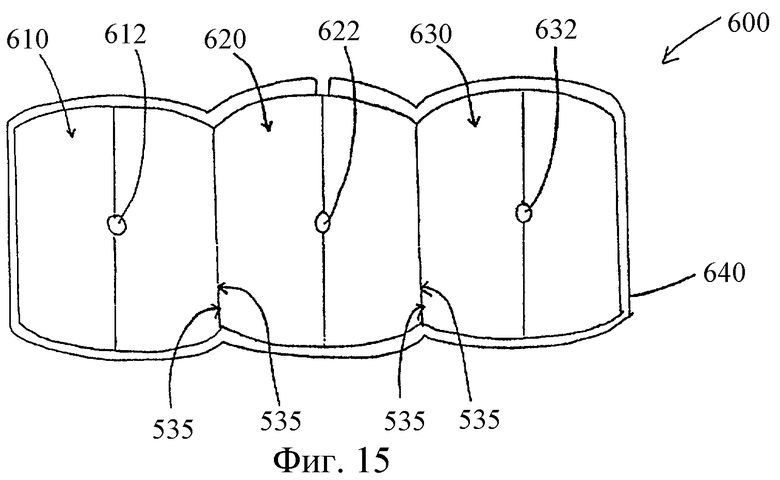

Фиг.15 представляет собой вид сзади массива упакованных манжет.

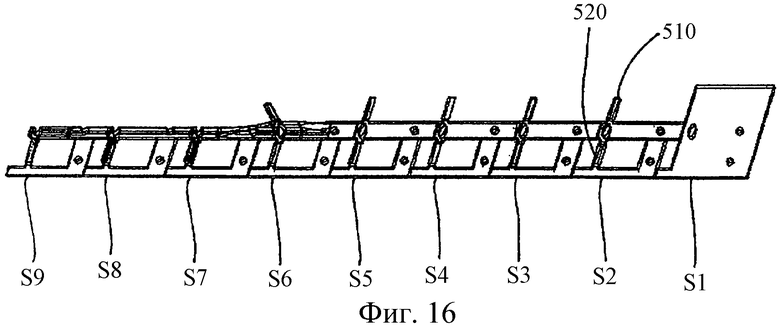

Фиг.16 представляет собой конструкцию «с полосковой геометрией, осуществляемой за одну стадию» для ковки манжеты, показанной на Фиг.12.

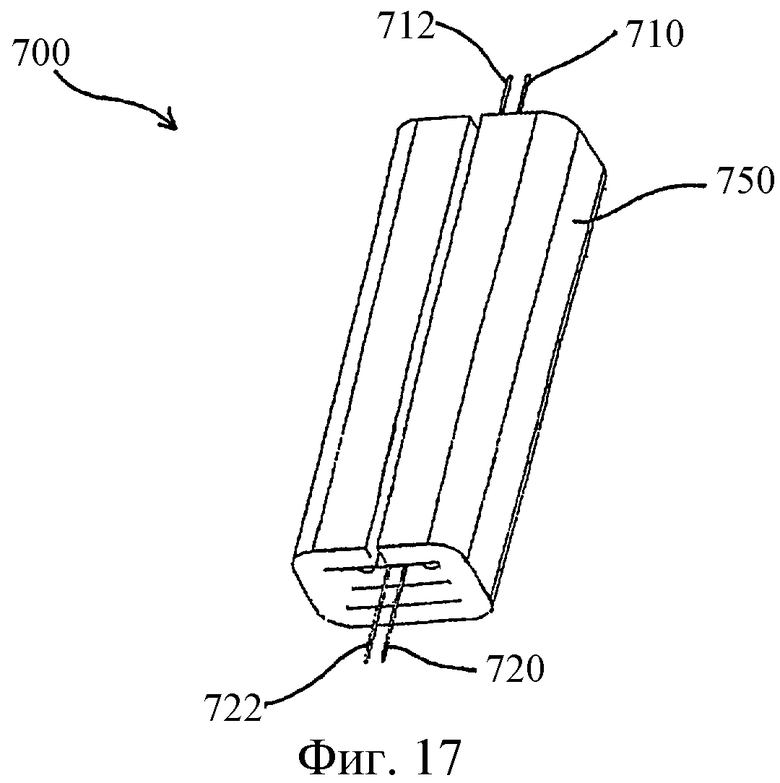

Фиг.17 представляет собой изображение многожильной оптоэлектронной системы согласно другому варианту выполнения данного изобретения.

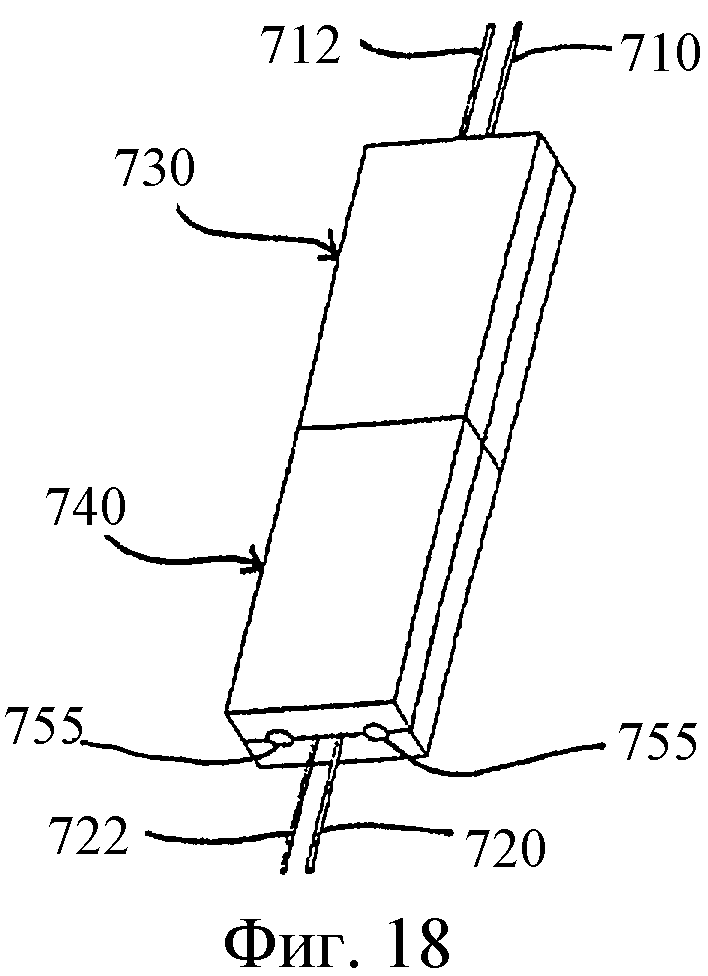

Фиг.18 представляет собой изображение оптоэлектронной системы без разъемной муфты.

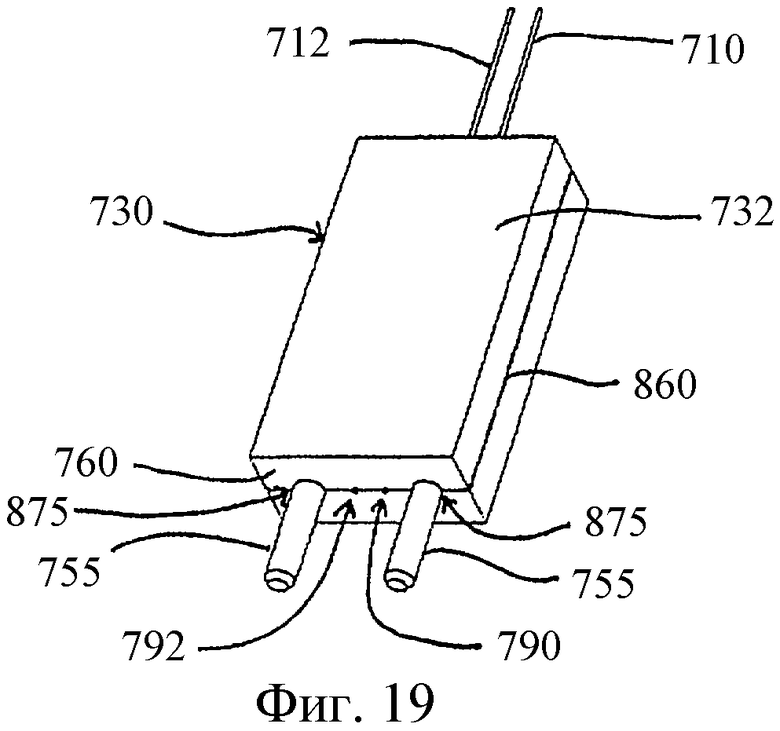

Фиг.19 представляет собой изображение одной из пары манжет, показанных на Фиг.18.

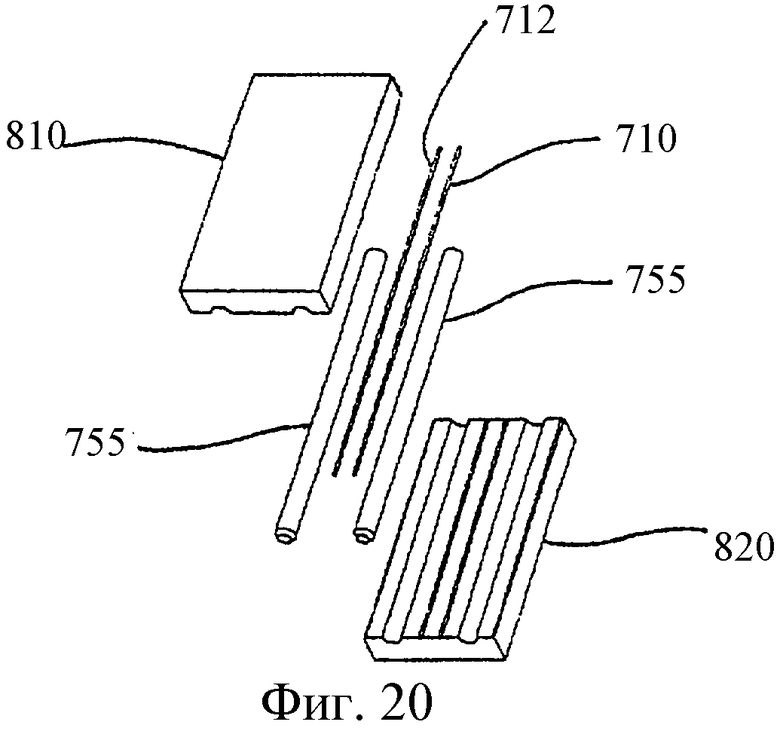

Фиг.20 представляет собой объемное изображение манжеты и оптоволокон, показанных на Фиг.19, с пространственным разделением деталей.

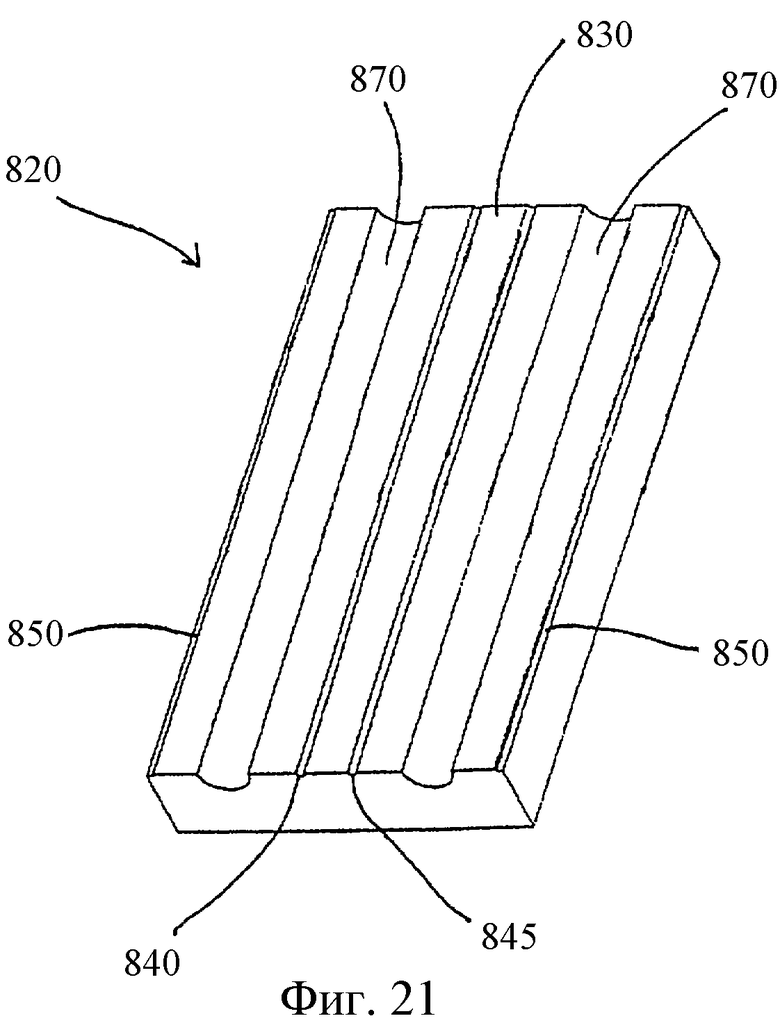

Фиг.21 представляет собой изображение половины манжеты, такой как половина манжеты, показанная на Фиг.20.

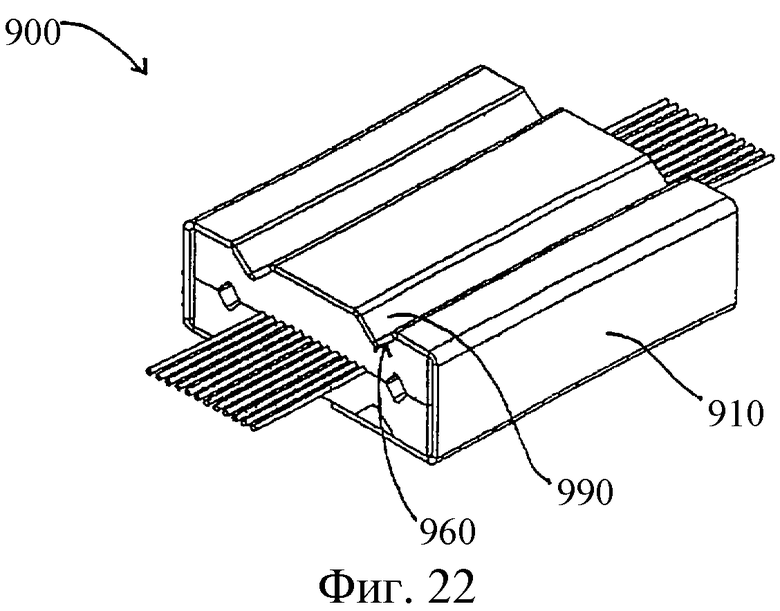

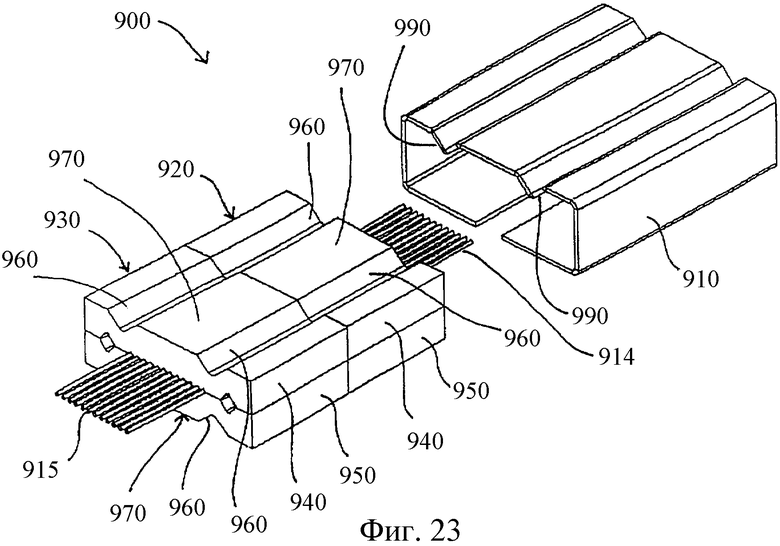

Фиг.22 представляет собой изображение оптоэлектронной системы согласно другому варианту выполнения данного изобретения.

Фиг.23 представляет собой объемное изображение оптоэлектронной системы, показанной на Фиг.22, с пространственным разделением деталей.

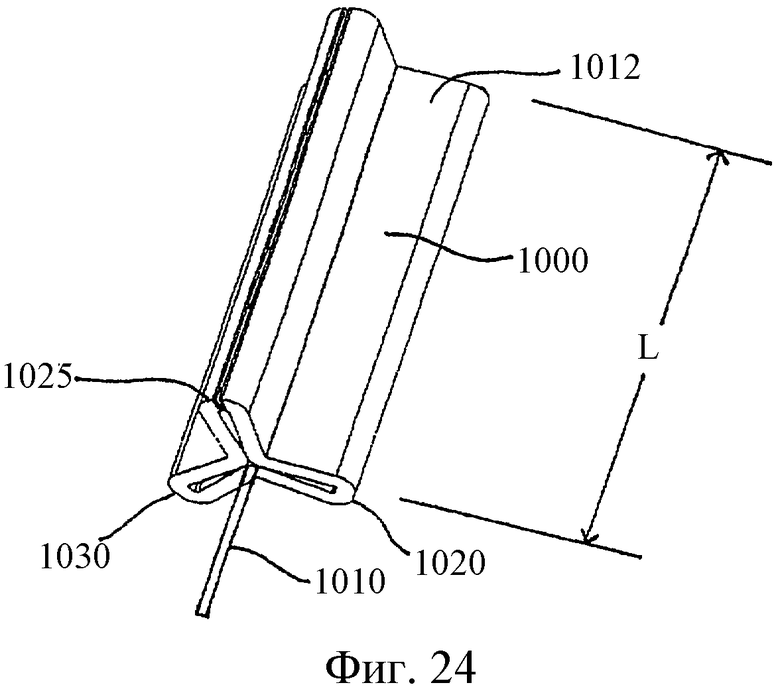

Фиг.24 представляет собой изображение звездообразной манжеты, поддерживающей оптоволокно, согласно другому варианту выполнения данного изобретения.

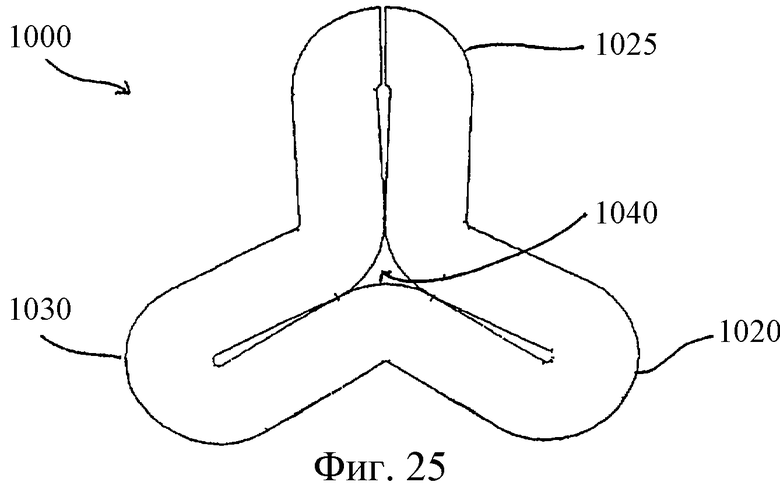

Фиг.25 представляет собой вид сзади звездообразной манжеты, показанной на Фиг.24.

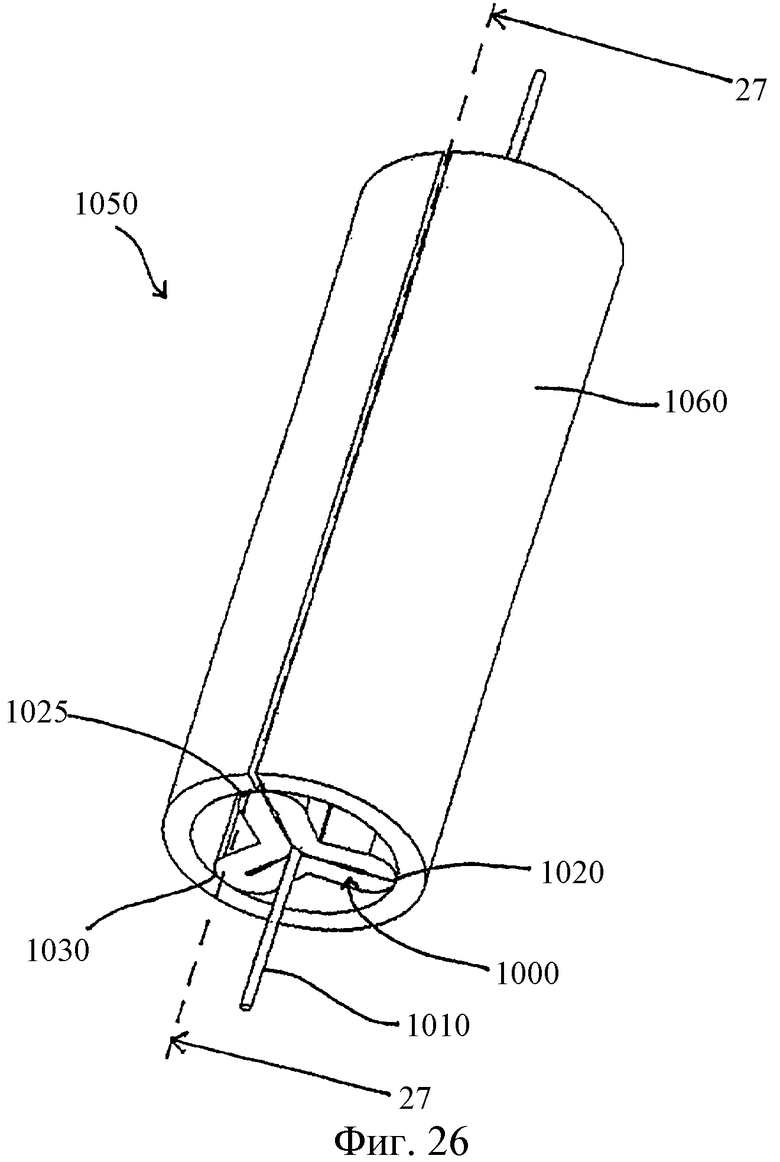

Фиг.26 представляет собой изображение оптоэлектронной системы согласно другому варианту выполнения данного изобретения.

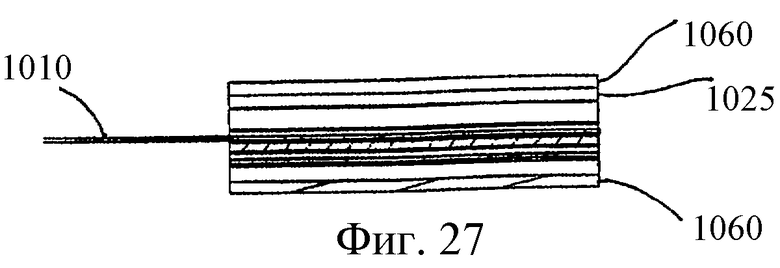

На Фиг.27 приведено сечение оптоэлектронной системы, выполненное по линии 27-27, показанной на Фиг.26.

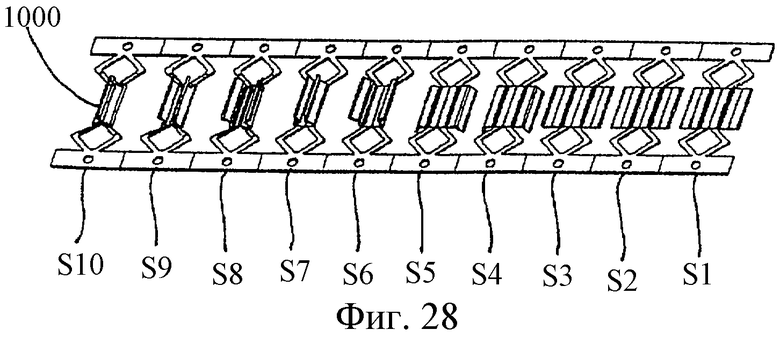

Фиг.28 иллюстрирует конструкцию «полосковой геометрии» для изготовления звездообразной формованной и сваренной прихваточным швом манжеты.

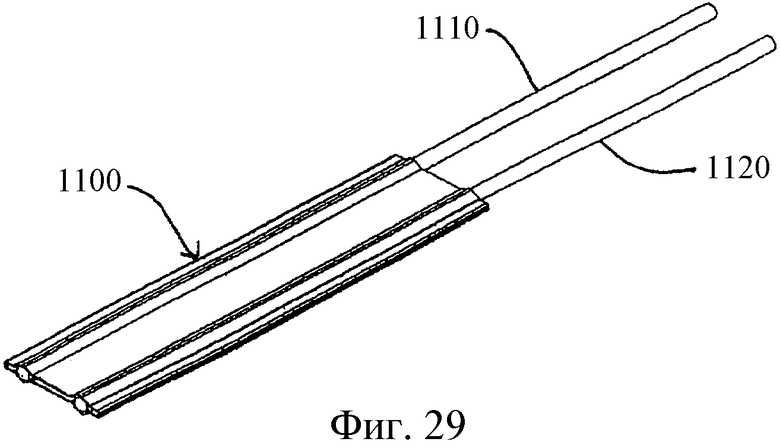

Фиг.29 представляет собой изображение звездообразной манжеты, удерживающей два оптоволокна.

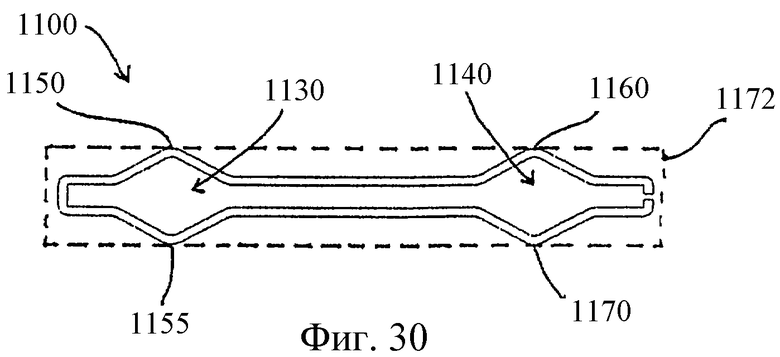

На Фиг.30 приведен вид сзади звездообразной манжеты, показанной на Фиг.29.

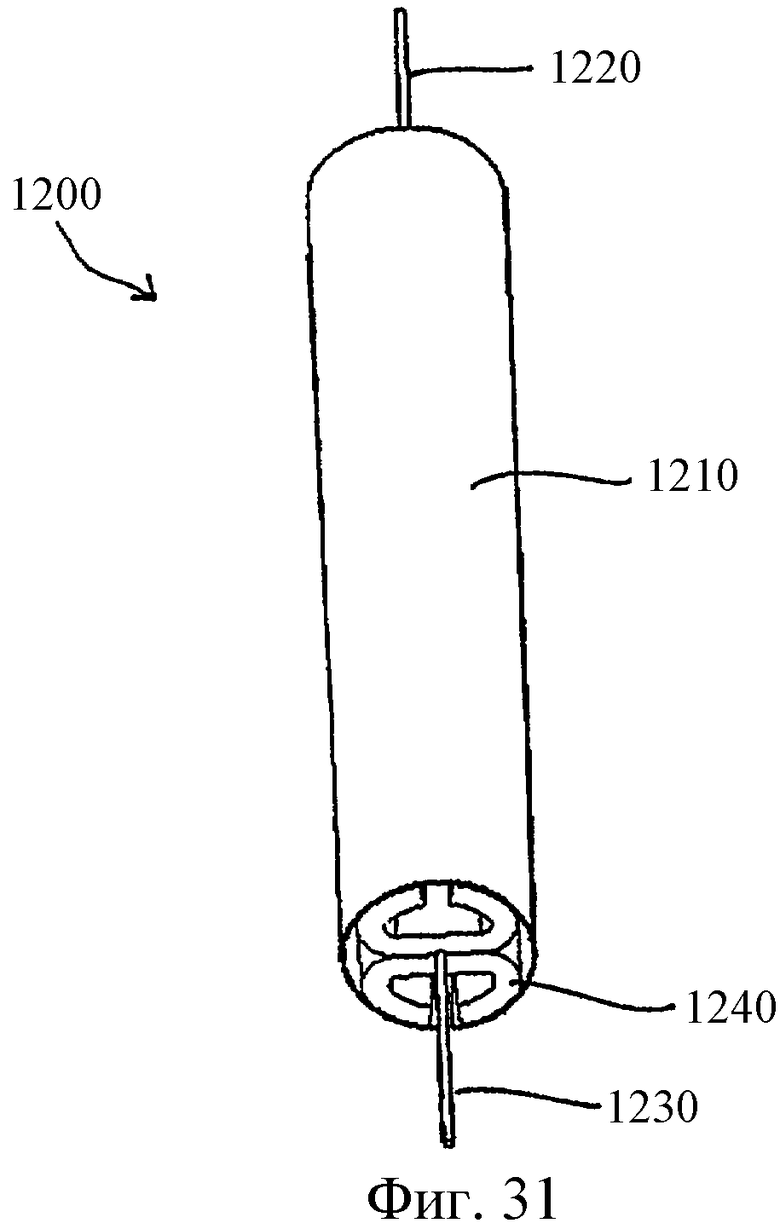

Фиг.31 представляет собой изображение оптоэлектронной системы согласно другому варианту выполнения данного изобретения.

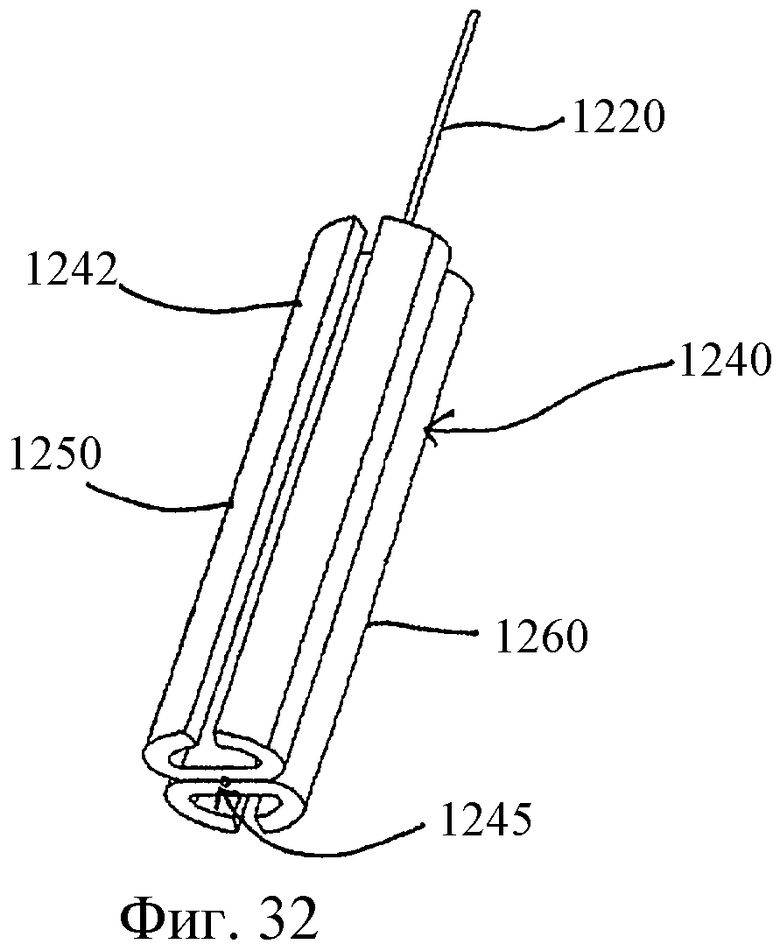

Фиг.32 представляет собой изображение манжеты, удерживающей оптоволокно.

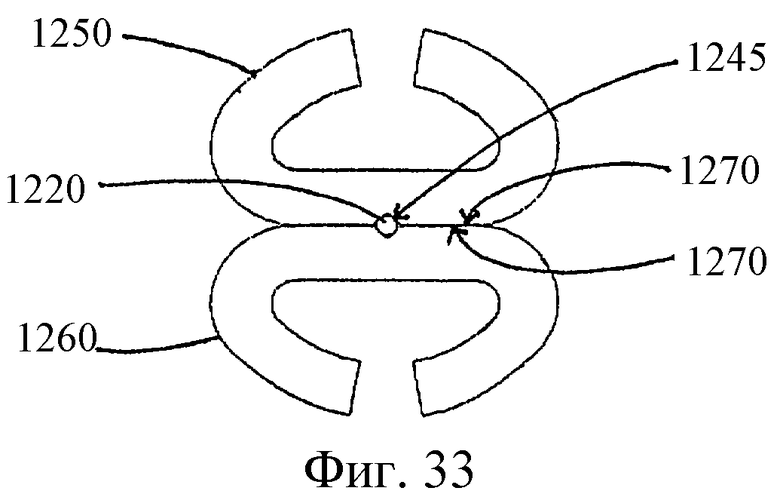

На Фиг.33 приведен вид сзади манжеты, показанной на Фиг.32.

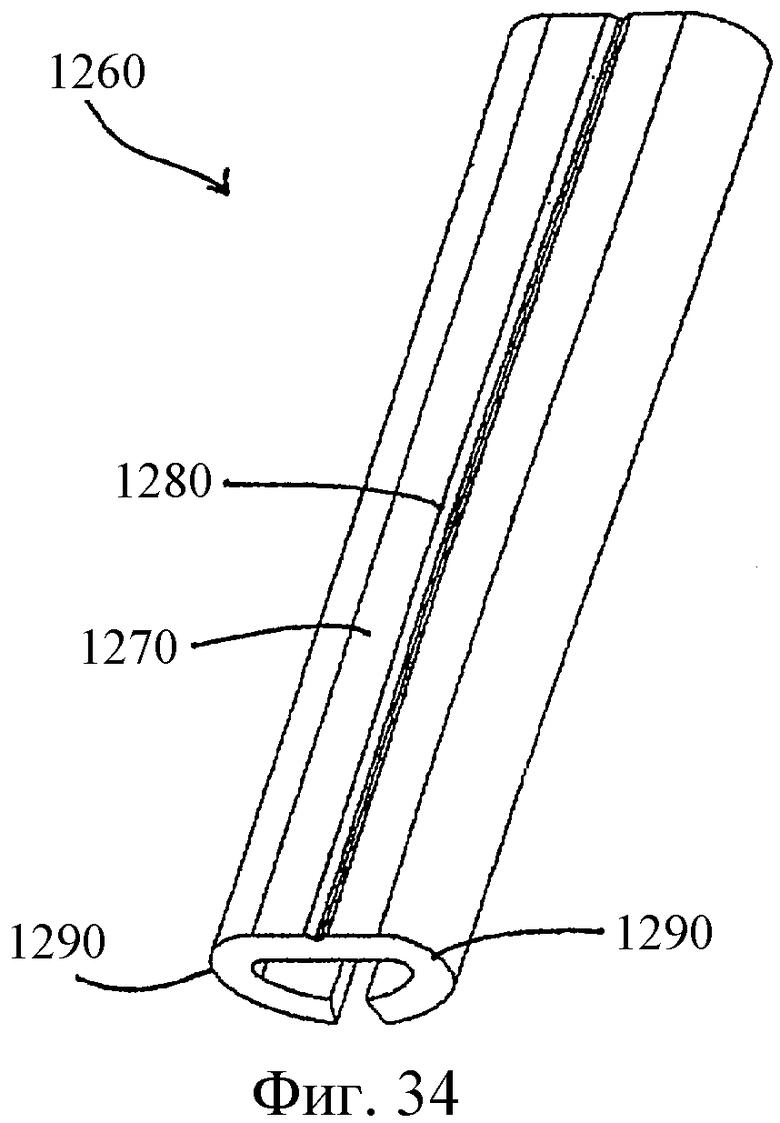

Фиг.34 представляет собой изображение половины манжеты, показанной на Фиг.32.

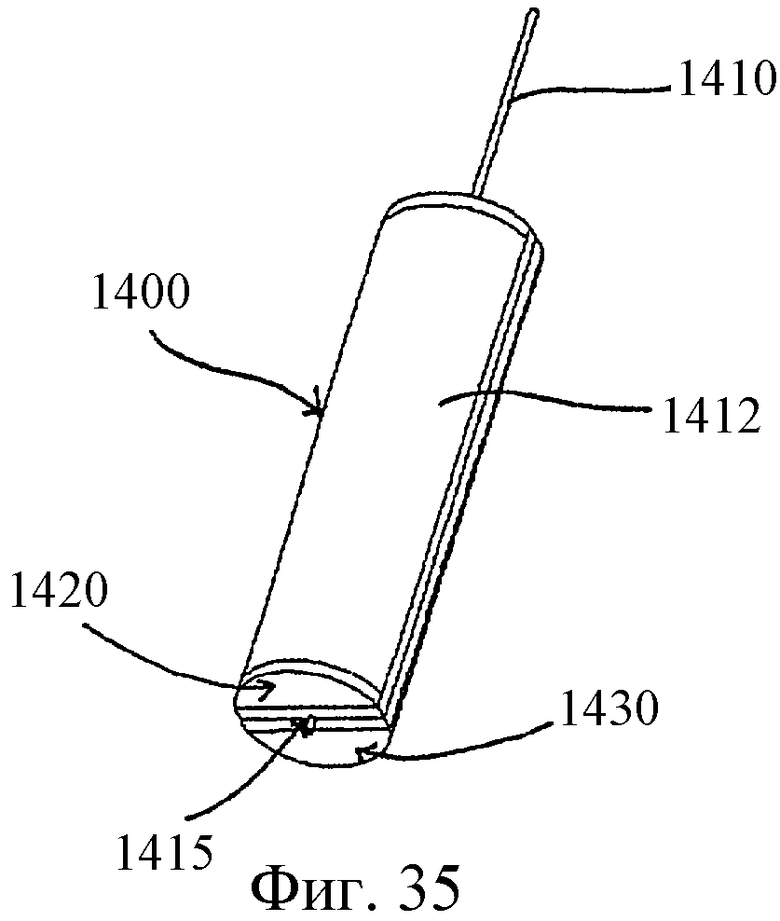

Фиг.35 представляет собой изображение полой манжеты, удерживающей оптоволокно, согласно другому варианту выполнения данного изобретения.

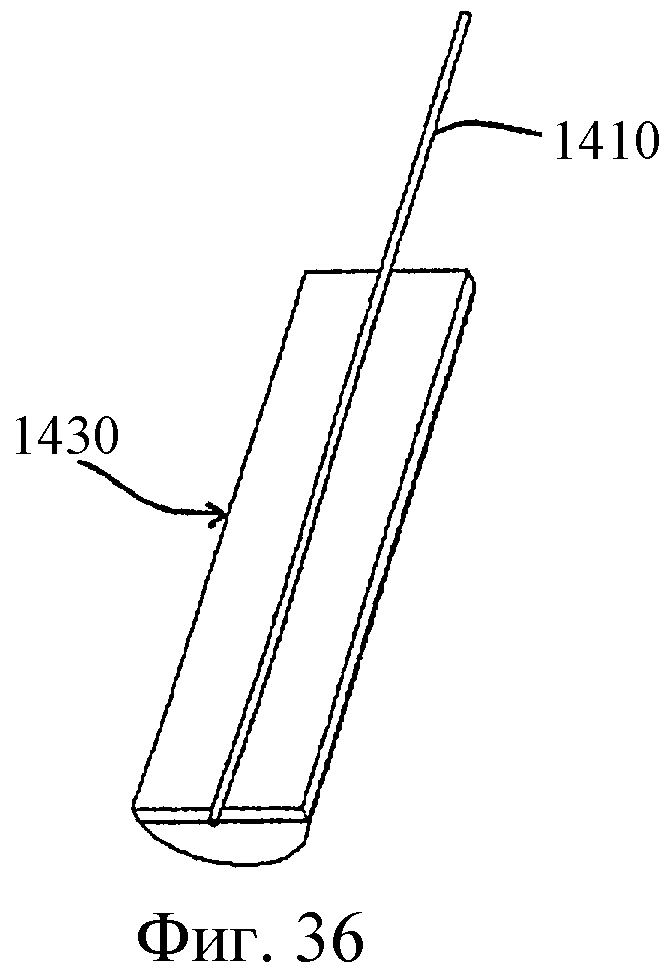

Фиг.36 представляет собой изображение половины манжеты, показанной на Фиг.35.

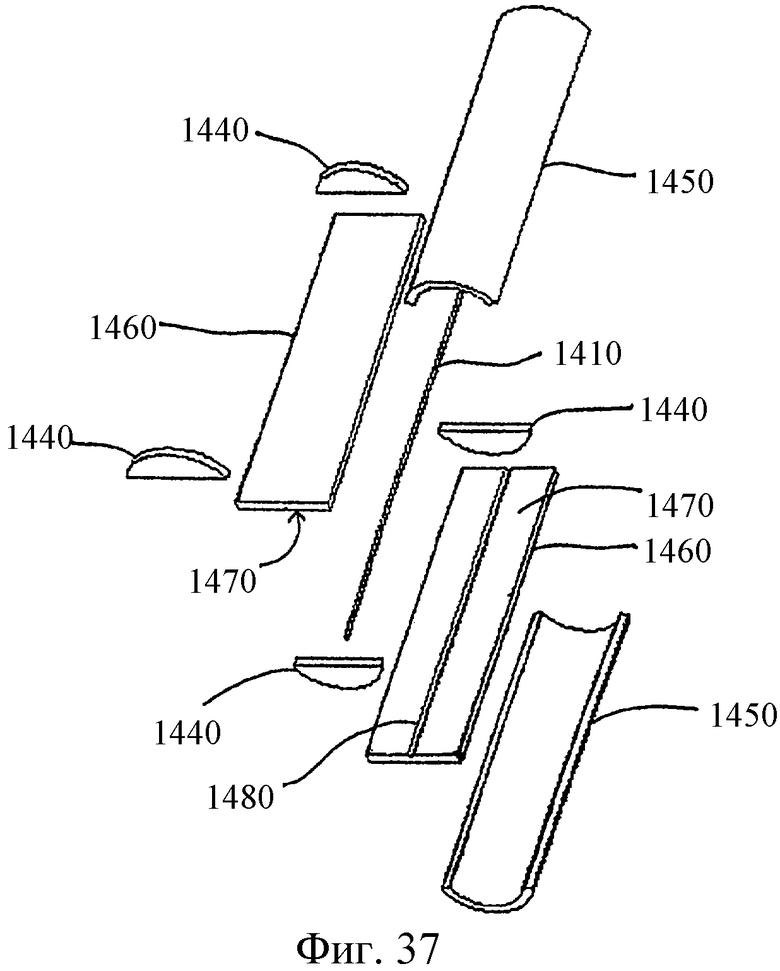

Фиг.37 представляет собой объемное изображение манжеты, показанной на Фиг.35, с пространственным разделением деталей.

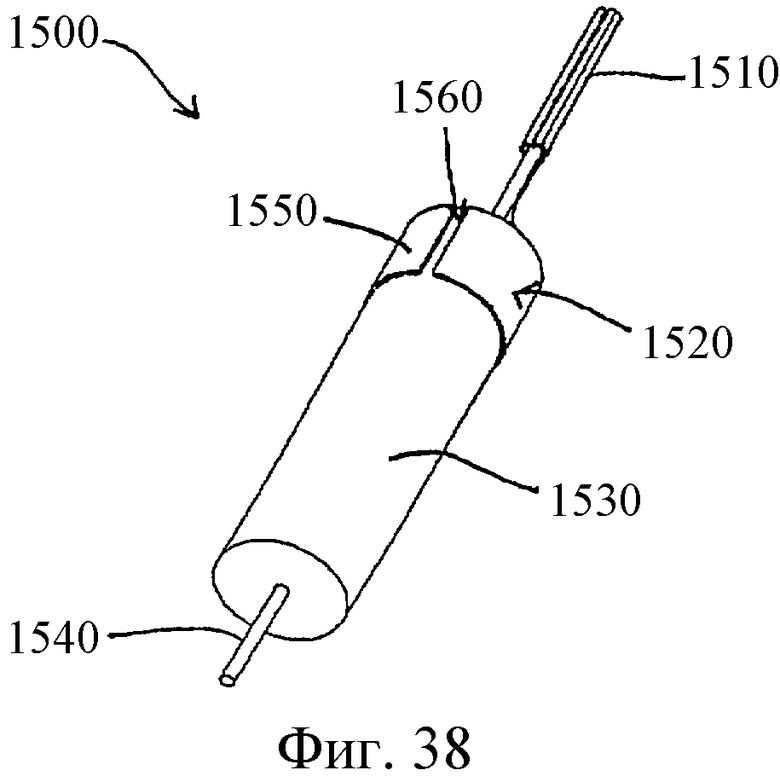

Фиг.38 представляет собой изображение оптоэлектронной системы согласно другому варианту выполнения данного изобретения.

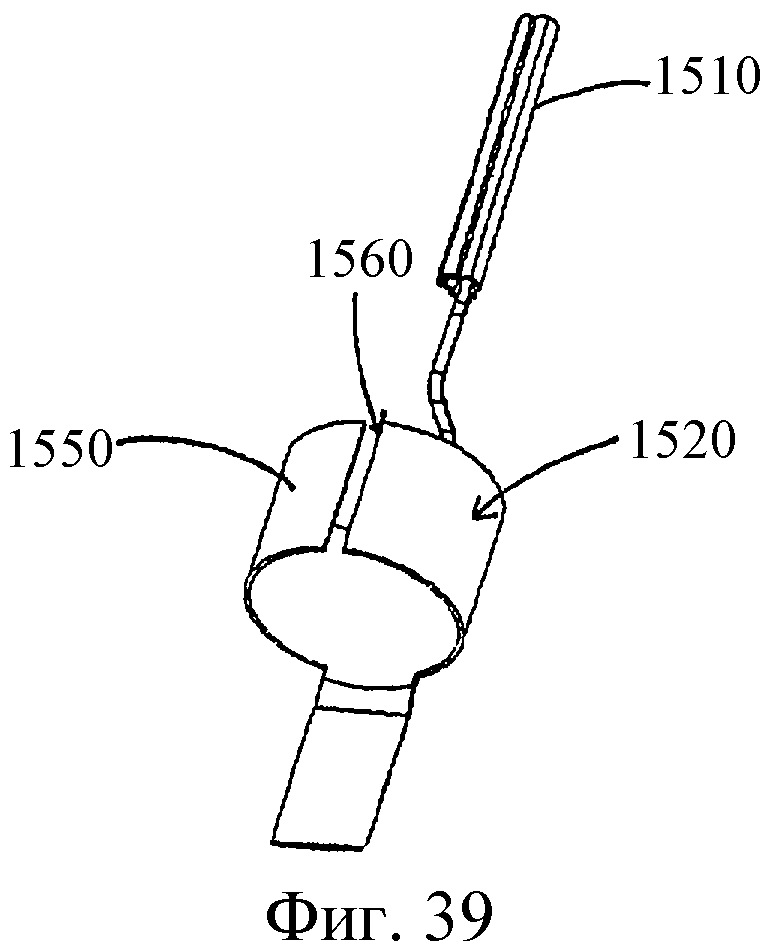

Фиг.39 представляет собой изображение манжеты и обжимного элемента, показанного на Фиг.38.

Сущность изобретения

Данное изобретение относится к оптоэлектронным системам, подсистемам и компонентам, имеющим новые конструкции, позволяющие изготавливать эти детали высокоскоростными (высокопроизводительными) способами штамповки, дающими возможность производить детали с допусками в пределах 1000 нм. Заявляемые оптоэлектронные системы, подсистемы и компоненты могут быть (но не ограничиваясь только этим) коннекторами (соединителями) оптоволокна, такими как прецизионные манжеты и муфты. Оптоэлектронная система по данному изобретению содержит пару комплементарных манжет, удерживающих конец одного или более оптоволокон, и муфту. Манжеты и муфта имеют субмикронные допуски, так что когда манжеты помещают в муфту, муфта прецизионно выравнивает удерживаемые манжетами концы оптоволокон относительно друг друга для осуществления соединения.

Согласно одному из аспектов данного изобретения компоненты оптоэлектронной системы сконструированы с возможностью их изготовления способом ковки. Согласно одному из вариантов выполнения изобретения, манжета содержит две комплементарные половины манжеты. Каждая половина манжеты имеет плоскую поверхность с выполненным на ней одним или более желобами. Желоба могут иметь такой размер и форму, чтобы вмещать (как в гнездо) конец оптоволокна или направляющий штифт. Форма половин манжеты и желобов может быть задана способом ковки. Комплементарные половины манжеты могут быть собраны вместе с образованием манжеты. Когда половины манжеты собирают вместе, желоба задают один или более каналов для размещения либо оптоволокон, либо направляющих штифтов. В некоторых вариантах выполнения изобретения половины манжеты имеют полукруглое концевое сечение. В некоторых вариантах выполнения изобретения половины манжеты имеют частично полукруглое концевое сечение.

Согласно другому аспекту выполнения данного изобретения компоненты оптоэлектронной системы сконструированы для возможности их изготовления способом формовки. Согласно одному из вариантов выполнения изобретения манжеты, имеющие две или более вершин, изготавливают формовкой одной листовой заготовки. В некоторых вариантах выполнения изобретения манжета имеет звездообразную форму. При помещении в комплементарную муфту вершины контактируют с внутренней поверхностью муфты, что способствует направлению оптоволокон относительно друг друга. Согласно другому варианту выполнения изобретения при помощи формовки одной листовой заготовки изготавливают муфту.

Согласно еще одному варианту выполнения данного изобретения компоненты оптоэлектронной системы сконструированы для возможности их изготовления способами ковки и формовки. Согласно одному из вариантов выполнения изобретения манжета содержит две комплементарные половины манжеты, имеющие петлеобразную конфигурацию. Каждая половина манжеты имеет плоскую поверхность с выполненным на ней одним или более желобами. Желоба могут иметь такой размер и форму, чтобы вмещать (как в гнездо) конец оптоволокна. Желоба могут быть выполнены с помощью ковки. Петлеобразная форма половин манжеты может быть получена в процессе формовки. Комплементарные половины манжеты могут быть собраны вместе с образованием манжеты. Когда половины манжеты собирают вместе, желоба задают один или более каналов для размещения оптоволокна. Согласно другому варианту выполнения изобретения манжеты получают, собирая вместе отдельно формованные и/или кованные части.

Согласно еще одному варианту выполнения данного изобретения оптоэлектронная система содержит манжету и обжимной элемент для прочного соединения (фиксации) элемента, несущего оптоволокно (несущего элемента). Согласно одному из вариантов выполнения изобретения манжета сконструирована для возможности ее изготовления способом ковки. В некоторых вариантах выполнения изобретения манжета содержит две комплементарные половины манжеты с выполненными на них желобами. Когда половины манжеты собирают вместе, желоба задают канал для размещения конца оптоволокна. В некоторых вариантах выполнения изобретения манжета сконструирована для возможности изготовления способом формовки. В некоторых вариантах выполнения изобретения манжета имеет звездообразную форму, полученную формовкой одной листовой заготовки. Манжета присоединена к обжимному элементу. Обжимной элемент содержит снабженную щелью муфту, используемую для размещения и прочной фиксации элемента, несущего оптоволокно.

Детальное описание предпочтительных вариантов выполнения изобретения

Изобретение раскрыто далее на примерах различных вариантов его выполнения со ссылками на чертежи. Несмотря на то, что изобретение описано на примерах тех вариантов его выполнения, которые являются лучшими для достижения целей изобретения, специалисты должны принимать во внимание, что, не выходя за рамки духа и сущности изобретения, в него могут быть внесены различные изменения.

Данное изобретение относится к высокопрецизионным оптоволоконным коннекторам (соединителям) для выравнивания (совмещения) и соединения вместе оптоволокон. Коннектор содержит высокопрецизионные компоненты для удерживания и прецизионного выравнивания оптоволокон с целью их соединения. Компоненты оптоволоконного коннектора сконструированы таким образом, чтобы их можно было изготовить с помощью высокопроизводительной штамповочной системы и способом, позволяющим производить детали с допусками менее 1000 им. В целях иллюстрации принципов данного изобретения, но не его ограничения, данное изобретение раскрыто в отношении вариантов выполнения, относящихся к оптоэлектронным компонентам, таким как манжеты и разъемные муфты.

Полностью полукруглая половина манжеты

Фиг.2 представляет собой объемное изображение оптоэлектронной системы 100 согласно одному из вариантов выполнения данного изобретения. Фиг.3 представляет собой объемное изображение оптоэлектронной системы 100, показанной на Фиг.2, с пространственным разделением деталей. Оптоэлектронная система 100 содержит оптоволокна 110 и 120, пару идентичных прецизионных манжет 130 и 140, а также прецизионную разъемную муфту 150. Оптоволокна 110 и 120 могут быть оптоволокнами любого типа, хорошо известного из уровня техники, такими как одномодовые или многомодовые оптоволокна. Оптоволокна 110 и 120, в зависимости от конкретных требований, также могут иметь любой внешний диаметр, например 0.125 мм.

Манжеты 130 и 140 жестко фиксируют концы оптоволокон 110 и 120 соответственно для улучшения совмещения (стыковки) оптоволокон 110 и 120 друг с другом. Фиг.4 и 5 представляют собой изображения сзади и спереди манжеты, удерживающей оптоволокно, такой как манжета 140, удерживающая оптоволокно 120, показанная на Фиг.3. Манжета 140 имеет в общем случае жесткий корпус 145, в целом равномерно цилиндрической формы, длиной L, переднюю и заднюю поверхности 160 и 170 и арковидную/контактную внешнюю поверхность 180. Манжета 140 также содержит ствол/канал 190, проходящий через корпус 145 манжеты вдоль по всей его длине L. Канал 190 имеет такой размер и форму, чтобы точно вмещать внешний диаметр оптоволокна 120. Оптоволокно 120 помещают (как в гнездо) в канал 190 так, что конец 200 оптоволокна 120 практически копланарен и выровнен относительно передней поверхности 160 манжеты 140 (как показано на Фиг.5). Передняя поверхность 160 является практически плоской. Плоскость передней поверхности 160 может быть ориентирована под фиксированным углом по отношению к продольной оси канала 190. Это позволяет лучше осуществлять соединение оптоволокно-оптоволокно и снижает соответственно обратные оптические отражения в оптоволокно. Однако специалистам понятно, что альтернативно передняя поверхность может быть не плоской (не показано).

Фиг.6 представляет собой объемное изображение манжеты 140 и оптоволокна 120, показанных на Фиг.4 и 5, с пространственным разделением деталей. Корпус 145 манжеты содержит две идентичные половины 210 и 220 манжеты. Фиг.7 представляет собой вид в перспективе половины манжеты, такой как половины 220 манжеты, показанной на Фиг.6. Половина 220 манжеты имеет полностью полукруглое концевое сечение и плоскую поверхность 230. Две половины 210 и 220 манжеты собраны вместе по их плоским поверхностям 230. На плоской поверхности 230 выполнен желоб 240, проходящий вдоль всей длины половины 220 манжеты для размещения конца 200 оптоволокна 120. Желоб 240 имеет постоянную форму по всей его длине. Желоб 240 может быть полукруглым (как показано на Фиг.7), V-образным (не показано) или желобом любой другой конфигурации, способным вместить (как в гнездо) внешний диаметр оптоволокна. Когда две половины манжеты соединяют вместе, желоба 240 двух половин 210 и 220 манжеты задают канал 190 манжеты 140. Альтернативно, желоб может иметь форму, не постоянную по всей длине. Например, желоб может иметь такую форму, что при соединении вместе половин манжеты желоба задают канал, имеющий конец конической формы. Это позволяет легче помещать оптоволокно в канал и фиксировать его в манжете.

Половина 220 манжеты содержит выемки (бороздки) 250, нанесенные вдоль краев плоской поверхности 230, что помогает собирать вместе половины 210 и 220 манжеты. Половина 220 манжеты может содержать выемки 250 на обоих боковых краях 232 и 233 вдоль всей длины плоской поверхности 230 (как показано на Фиг.7), или на любом из боковых краев 232 и 233 (не показано), или на любом или на обоих задних краях 234 и 235 (не показано). Выемки 250 могут проходить в значительной степени по всей длине половины 220 манжеты (как показано на Фиг.7) или проходить лишь по части длины половины манжеты (не показано). Фиг.8 представляет собой вид сзади манжеты 140, показанной на Фиг.5. Когда две половины 210 и 220 манжеты собирают вместе по их плоским поверхностям 230, выемки 250 половин 210 и 220 манжеты задают пазы 260 на аркообразной внешней поверхности 180 манжеты 140. Как будет более подробно показано ниже, половины 210 и 220 манжеты соединяют вместе вдоль по пазам 260. Например, половины 210 и 220 манжеты можно сварить вместе по пазу 260. Пазы 260 имеют достаточную глубину, чтобы сварной материал оставался внутри пазов 260 и не выступал за аркообразноую внешнюю поверхность 180, что могло бы повлиять на совмещение (выравнивание) оптоволокна 120. Альтернативно, для соединения вместе половин 210 и 220 манжеты может быть использован адгезивный материал.

В варианте выполнения, показанном на Фиг.4 и 5, размеры манжеты 140 могут составлять: диаметр концевого сечения 2.5 мм или 1.25 мм и длина 10 мм. Понятно, однако, что эти размеры приведены лишь в качестве примера, и могут быть использованы другие размеры.

Возвращаясь к Фиг.3, нужно отметить, что оптоэлектронная система 100 содержит разъемную муфту 150. На Фиг.9а показано сечение разъемной муфты 150, выполненное по линии 9-9, показанной на Фиг.3. Разъемная муфта 150 имеет в значительной степени полую цилиндрическую форму, длину 1, внутренний диаметр d, который несколько меньше, чем внешний диаметр манжет 130 и 140, и внутреннюю поверхность 265. Например, если внешний диаметр манжеты составляет примерно 2.499±0.0005 мм, разъемная муфта 150 может иметь внутренний диаметр d, который составляет около 2.493+0.004-0.000 мм. Разъемная муфта 150 снабжена щелью 270, которая проходит вдоль всей ее длины 1. Щель 270 позволяет увеличивать внутренний диаметр d разъемной муфты 150 с тем, чтобы вместить манжеты 130 и 140 большего диаметра.

Разъемная муфта 150 способствует совмещению (выравниванию) концов 200 оптоволокон 110 и 120 относительно друг друга. Манжеты 130 и 140, удерживающие соответственно оптоволокна 110 и 120, помещены (вставлены) через противоположные концы 280 и 290 разъемной муфты 150. Внутренний диаметр d разъемной муфты 150 незначительно увеличивается за счет щели 270 с тем, чтобы вместить более большой внешний диаметр манжет 130 и 140. Когда манжеты 130 и 140 помещены внутрь разъемной муфты 150, разъемная муфта 150 смыкается на аркообразной внешней поверхности 180 манжет 130 и 140. При движении манжет 130 и 140 по направлению друг к другу внутренняя поверхность 265 разъемной муфты 150 направляет манжеты 130 и 140 относительно друг друга до тех пор, пока концы оптоволокон 110 и 120 не придут в контакт друг с другом. Когда манжеты 130 и 140 выровнены относительно друг друга внутри разъемной муфты 150, концы 200 оптоволокон 110 и 120 также прецизионно прилегают друг к другу, за счет чего достигается совмещение оптоволокон 110 и 120.

Конфигурация манжет 130 и 140 и разъемной муфты 150 позволяет производить и собирать эти компоненты с помощью способа штамповки, дающего возможность производить детали с допусками менее 1000 нм. Может быть использован способ штамповки, описанный в заявке на изобретение США, находящейся на рассмотрении [номер пока не доступен], поданной на наше имя.

Манжеты 130 и 140 могут быть изготовлены различными способами, например способом ковки. Фиг.10 представляет собой конструкцию «полосковой геометрии, осуществляемую за одну стадию» для ковки манжеты 140, показанной на Фиг.4 и 5. Последовательность включает, например, девять штамповочных блоков S1-S9. Как показано с помощью устройства полосковой геометрии, две половины 210 и 220 манжеты могут быть изготовлены из одной ленты исходного материала за один раз в осуществляемой за одну стадию конфигурации, такой как в блоках S1-S4. Передние и задние поверхности 160 и 170, а также аркообразную внешнюю поверхность 180 выковывают в этих блоках. В другом блоке, таком как блок S5, на плоских поверхностях 230 половин 210 и 220 манжеты выковывают желоба 240. Половины 210 и 220 манжеты также снабжены выемками 250 для соединения вместе двух этих половин. Две половины 210 и 220 манжеты собирают вместе и выравнивают с оптоволокном в блоках S6-S8 в качестве подготовки к лазерной сварке в блоке S9. Половины 210 и 220 манжеты можно также сварить без оптоволокна. В этом случае оптоволокно вставляют позже. Лазерный сварочный аппарат Starweld 20 производства Rofin, Inc. представляет собой пример лазерного сварочного аппарата, в котором лазерный импульс направляют на свариваемую деталь. Помимо выполнения сварки, лазерная система может быть использована для снятия покрытия с оптоволокна, а также для должной подготовки концевой поверхности оптоволокна. Когда две половины 210 и 220 манжеты сварены вместе по пазам 260, манжета 140 надежно и прецизионно удерживает конец оптоволокна.

Разъемная муфта 150 может быть изготовлена способом формовки. Разъемная муфта 150 может быть сформована последовательно, включая четыре блока резки и от пяти до шести блоков формовки. На Фиг.9b-е приведены сечения разъемной муфты 150, показывающие, как из заготовки 152 была получена разъемная муфта в конечной конфигурации. Как показано на Фиг.9b, формовку разъемной муфты начинают с одной плоской заготовки 152. Затем плоскую заготовку 152 подвергают последовательной формовке на формовочных блоках (как показано на Фиг.9b-9d) с получением разъемной муфты в конечной конфигурации, показанной на Фиг.9е.

Манжеты 130 и 140 и разъемная муфта 150 сконструированы таким образом, чтобы быть совместимыми с традиционными манжетами, используемыми в данной области техники в настоящее время. Как уже было сказано выше, традиционные манжеты являются цилиндрическими по форме и имеют круглые концевые сечения. Манжеты 130 и 140 имеют круглые концевые сечения, что способствует совмещению оптоволокон, удерживаемых манжетами 130 и 140, с оптоволокнами, удерживаемыми традиционной манжетой. Разъемная муфта 150 адаптирована для вмещения манжет, имеющих цилиндрическую форму, таких как традиционная манжета. Понятно, что манжеты 130 и 140 могут быть разработаны таким образом, чтобы не обладать такой способностью к совместимости. По существу, манжеты 130 и 140 и муфта 150 могут иметь другие концевые сечения, такие как квадратное или прямоугольное (не показаны).

Частично полукруглая половина манжеты

В варианте выполнения, показанном на Фиг.7, половина 220 манжеты имеет полностью полукруглое концевое сечение. Могут быть разработаны половины манжеты других форм, таких как частично полукруглое концевое сечение. Фиг.11 представляет собой объемное изображение оптоэлектронной системы 400 согласно другому варианту выполнения данного изобретения. На Фиг.12 приведено объемное изображение оптоэлектроиной системы 400, показанной на Фиг.11, с пространственным разделением деталей. Оптоэлектронная система 400 содержит оптоволокна 410 и 420, пару манжет 430 и 440 и разъемную муфту 450.

Каждая из манжет 430 и 440 содержит корпус 442, в целом равномерно цилиндрической формы, длиной L, переднюю и заднюю поверхности 470 и 475, арковидные/контактные внешние поверхности 480 и ствол/канал 490, проходящий через корпус 442 вдоль по всей его длине L. На Фиг.13 приведен вид с конца, показывающий переднюю поверхность 470 манжеты 440, показанной на Фиг.12. Канал 490 имеет такие размер и форму, чтобы точно вмещать, например, внешний диаметр оптоволокна 420.

Корпус 442 манжеты содержит две идентичные половины 510 и 520 манжеты, соединенные вместе. Фиг.14 представляет собой объемное изображение половины манжеты, такой как половина 520 манжеты, показанная на Фиг.13. Половина 520 манжеты имеет частично полукруглое концевое сечение, причем половина 520 манжеты имеет плоские поверхности 530 и 535 и арковидные внешние поверхности 536 и 537. Две половины 510 и 520 манжеты собирают вместе по их плоским поверхностям 530. На плоской поверхности 530 выполняют желоб 540, проходящий по всей длине половины 520 манжеты для размещения (как в гнездо) оптоволокна 420. Желоб 540 имеет одинаковую форму по всей своей длине. Когда две половины 510 и 520 манжеты соединяют вместе, желоба 540 двух половин 510 и 520 манжеты задают канал 490 манжеты 440. Альтернативно, желоб может иметь форму, не одинаковую по всей длине. Например, желоб может иметь такую форму, что при соединении вместе половин манжеты желоба задают канал, имеющий конец конической формы. Это позволяет легче вставлять оптоволокно в канал и фиксировать его в манжете.

Половина 520 манжеты снабжена выемками 550, расположенными вдоль краев плоской поверхности 530, что помогает собирать вместе две половины 510 и 520 манжеты. Половина 520 манжеты может содержать выемки 550 на обоих боковых краях 531 и 532 вдоль всей длины плоской поверхности 530 (как показано на Фиг.14), или на любом из боковых краев 531 и 532 плоской поверхности (не показано), или на любом или на обоих задних боковых краях 533 и 534 (не показано). Выемки 550 могут проходить в значительной степени по всей длине половины 520 манжеты (как показано на Фиг.14) или проходить лишь по части длины половины манжеты (не показано). Когда две половины 510 и 520 манжеты соединяют вместе по их плоским поверхностям 530, выемки 550 половин 510 и 520 манжеты задают пазы 560 на арковидных внешних поверхностях 480 манжеты 440.

В варианте выполнения, показанном на Фиг.12, размеры манжет 430 и 440 могут составлять: диаметр концевого сечения 2.5 мм или 1.25 мм и длина 10 мм. Понятно, однако, что эти размеры приведены лишь в качестве примера, и могут быть использованы другие размеры.

Оптоэлектронная система 400 содержит разъемную муфту 450, имеющую внутренний диаметр, который несколько меньше, чем внешний диаметр манжет 430 и 440, внутреннюю поверхность 565 и щель 570, позволяющую увеличивать внутренний диаметр разъемной муфты 450 с целью вмещения манжет 430 и 440, имеющих больший диаметр.

Разъемная муфта 450 способствует выравниванию (совмещению) концов оптоволокон 410 и 420 друг относительно друга. Когда манжеты 430 и 440 помещены внутрь разъемной муфты 450, разъемная муфта 450 фиксируется на арковидной внешней поверхности 480 манжет 430 и 440. Как показано на Фиг.11, манжеты 430 и 440 не полностью заполняют внутренний диаметр разъемной муфты 450. Однако арковидные внешние поверхности 480 манжет 430 и 440 сохраняют контакт с внутренней поверхностью 565 разъемной муфты 450 для направления и совмещения оптоволокон 410 и 420 друг с другом. По сравнению с манжетой, имеющей цилиндрическую форму, частично полукруглая конструкция половин 510 и 520 манжеты позволяет осуществлять менее тесный контакт манжет 430 и 440 с внутренней поверхностью 565 разъемной муфты 450. Поэтому влияния любых не однородностей на внутренней поверхности 565 разъемной муфты 450 при направлении манжет 430 и 440 сведены к минимуму.

По сравнению с традиционными манжетами, имеющими однородную цилиндрическую форму, использование частично полукруглой формы половин 510 и 520 манжеты приводит к тому, что для изготовления каждой части требуется меньше материала. А если так, то изготовление манжет 430 и 440 будет более экономичным с точки зрения стоимости материала. Кроме того, частично полукруглая конструкция при правильной компоновке и соответствии разъемной муфте соответствующей конструкции обладает преимуществом в отношении плотности размещения пучка оптоволокон, плотно упакованных в одно- или двумерный массив. На Фиг.15 приведен вид сзади упакованного массива 600 манжет. Массив 600 манжет включает в себя, например, три манжеты 610, 620 и 630. Манжеты 610, 620 и 630 удерживают соответственно оптоволокна 612, 622 и 632. Плоские поверхности 535 позволяют плотно упаковать манжеты 610,620 и 630 и соответственно оптоволокна 612, 622 и 632. Разъемная муфта 640 имеет такие размер и форму, чтобы вмещать плотно упакованные манжеты 610, 620 и 630.

Более того, конструкция манжет 430 и 440 позволяет изготавливать эти компоненты способом ковки. На Фиг.16 приведена конструкция «полосковой геометрии, осуществляемой за одну стадию» для ковки манжеты 440, показанной на Фиг.12. Последовательность включает, например, девять штамповочных блоков S1-S9. Как показано на примере полосковой схемы, две половины 510 и 520 манжеты могут быть изготовлены из одной ленты исходного материала за одну стадию («two-up»), например в блоках S1-S4. Передние и задние поверхности 470 и 475, а также аркообразную внешнюю поверхность 480 выковывают в этих блоках. В другом блоке, таком как блок S5, на плоских поверхностях 530 половин 510 и 520 манжеты выковывают желоба 540. Половины 510 и 520 манжеты также снабжены выемками 550 для соединения вместе половин 510 и 520. Две половины 510 и 520 манжеты собирают вместе и выравнивают с оптоволокном в блоках S6-S8 в качестве подготовки к лазерной сварке в блоке S9. Половины 510 и 520 манжеты можно также сварить без оптоволокна. В этом случае оптоволокно вставляют позже. Когда две половины 510 и 520 манжеты сварены вместе по пазам 560, манжета 440 надежно и прецизионно определяет местоположение конца оптоволокна.

Манжеты 430 и 440 и разъемная муфта 450 сконструированы таким образом, чтобы обладать совместимостью с традиционными манжетами, используемыми в данной области техники в настоящее время. Как уже было сказано выше, традиционные манжеты являются цилиндрическими по форме и имеют круглые концевые сечения. Манжеты 430 и 440 имеют частично круглые концевые сечения, что способствует совмещению оптоволокон, удерживаемых манжетами 430 и 440, с оптоволокнами, удерживаемыми традиционной манжетой. Разъемная муфта 450 адаптирована, чтобы вмещать манжеты цилиндрической формы, такие как традиционная манжета. Понятно, что манжеты 430 и 440 могут быть разработаны таким образом, чтобы не обладать такой способностью к совместимости. В принципе, манжеты 430 и 440, а также муфта 450 могут иметь другие концевые сечения, такие как квадратное или прямоугольное (не показаны).

Многожильная манжета

Варианты выполнения манжет, показанные на Фиг.4 и 12, разработаны для выравнивания (совмещения) одиночных оптоволокон. Манжеты могут быть сконструированы для удержания и совмещения множества (пучка) оптоволокон. Фиг.17 представляет собой объемное изображение многожильной оптоэлектронной системы 700 согласно другому варианту выполнения данного изобретения. Например, оптоэлектронная система 700 удерживает и выравнивает два оптоволокна 710 и 712 относительно оптоволокон 720 и 722. Однако оптоэлектронная система 700 может быть сконструирована таким образом, чтобы удерживать любое количество оптоволокон. Оптоэлектронная система 700 содержит разъемную муфту 750. На Фиг.18 приведено объемное изображение оптоэлектронной системы 700 без разъемной муфты 750. Оптоэлектронная система 700 содержит пару манжет 730 и 740. Манжеты 730 и 740 прочно удерживают концы оптоволокон 710, 712, 720 и 722 соответственно, что способствует совмещению оптоволокон друг с другом.

На Фиг.19 приведено объемное изображение одной из пары манжет, такой как манжета 730. Манжета 730 способна удерживать два оптоволокна 710 и 712. Манжета 730 содержит корпус 732, в целом равномерно цилиндрической формы, имеющий переднюю поверхность 760 и два канала 790 и 792, имеющих такие размер и форму, чтобы точно вмещать внешний диаметр оптоволокон 710 и 712.

На Фиг.20 приведено объемное изображение манжеты 730 и оптоволокон 710 и 712, показанных на Фиг.19, с пространственным разделением деталей. Корпус манжеты 732 включает в себя две идентичные половины 810 и 820 манжеты. Фиг.21 представляет собой объемное изображение половины манжеты, такой как половины 820 манжеты, показанной на Фиг.20. Половина 820 манжеты имеет плоскую поверхность 830. На плоской поверхности 830 выполнены желоба 840 и 845 для вмещения (как в гнездо) концов оптоволокон 710 и 712. Желоба 840 и 845 имеют постоянную форму по всей длине. Когда две половины 810 и 820 манжеты соединяют вместе, желоба 840 и 845 двух половин 810 и 820 манжеты задают каналы 790 и 792 манжеты 730. Альтернативно, желоба могут иметь форму, не постоянную по всей длине. Например, желоба могут иметь такую форму, что при соединении вместе половин манжеты желоба задают каналы, имеющие конец конической формы. Это позволяет легче помещать (вставлять) оптоволокно в канал и фиксировать его в манжете.

Половина 820 манжеты снабжена выемками 850, нанесенными вдоль краев плоской поверхности 830, что помогает собирать вместе две половины 810 и 820 манжеты. Когда две половины 810 и 820 манжеты собирают вместе по их плоским поверхностям 830, выемки 850 половин 810 и 820 манжеты задают пазы 860 (показаны на Фиг.19) на поверхностях манжеты 730. Как будет более подробно показано ниже, половины 810 и 820 манжеты могут быть соединены вместе вдоль пазов 860. Например, половины 810 и 820 манжеты можно сварить вместе по пазу 860. Пазы 860 имеют достаточную глубину, чтобы сварной материал оставался внутри пазов 860 и не выступал за поверхности манжеты 730.

Оптоэлектронная система 700 может содержать направляющие штифты 755 для выравнивания (совмещения) манжет 730 и 740 и соответственно оптоволокон друг с другом. Половина 820 манжеты содержит желоба 870, выполненные на плоской поверхности 830, для размещения в них (как в гнезде) направляющих штифтов 755. Когда половины 810 и 820 манжеты соединяют вместе, желоба 870 задают каналы или отверстия 875 для направляющих штифтов. Каналы 875 для штифтов имеют такой размер, чтобы точно вмещать направляющие штифты 755. Направляющие штифты 755 плотно вставляют в каналы 875 для штифтов манжеты 730, так что направляющие штифты 755 выступают за переднюю поверхность 760 манжеты 730. Части направляющих штифтов 755, выступающие за переднюю поверхность 760 манжеты 730, входят в каналы 875 для штифтов манжеты 740. Направляющие штифты 755 направляют и выравнивают манжету 730 относительно манжеты 740, таким образом направляя и выравнивая (совмещая) оптоволокна 710 и 712 с оптоволокнами 720 и 722.

Каналы 875 для штифтов и направляющие штифты 755 придают манжетам 730 и 740 способность к совместимости с традиционными многожильными манжетами, используемыми в данной области техники. Специалистам понятно, что манжеты 730 и 740 могут быть разработаны без каналов 875 для штифтов и направляющих штифтов 755.

Альтернативно, оптоэлектронная система 700 может содержать разъемную муфту 750 для облегчения выравнивания концов оптоволокон 710 и 712 с концами оптоволокон 720 и 722. В другом альтернативном варианте выполнения манжеты могут содержать желоба для выравнивания, чтобы облегчить совмещение оптоволокон. Фиг.22 представляет собой объемное изображение оптоэлектронной системы 900 согласно другому варианту выполнения данного изобретения. На Фиг.23 приведено объемное изображение оптоэлектронной системы 900, показанной на Фиг.22, с пространственным разделением деталей. Оптоэлектронная система 900 содержит разъемную муфту 910 и пару многожильных манжет 920 и 930, удерживающих множество массивов (пучков) 914 и 915 оптоволокон. Манжеты 920 и 930 содержат пару идентичных половин 940 и 950 манжеты, соединенных вместе. Выравнивающие желоба 960 выполнены на внешней поверхности 970 половин 940 и 950 манжеты. Выравнивающие желоба 960 могут быть V-образными или могут иметь другую форму. Желоба 960 могут быть выполнены, например, способом ковки. Разъемная муфта 910 содержит комплементарные выступы 990, имеющие размеры и форму, позволяющие им входить в желоба 960 манжет 920 и 930. Для манжет 920 и 930, снабженных V-образными желобами, выступы 990 выполнены V-образной формы, чтобы совпадать с V-образными желобами 960. Когда манжеты 920 и 930 вставляют в разъемную муфту 910, выступы 990 входят в желоба 960. Выступы 990 направляют пару манжет 920 и 930 и, таким образом, совмещают друг с другом массивы (пучки) 914 и 915 оптоволокон. Использование выравнивающих желобов 960 манжет 920 и 930 и соответствующих выступов 990 разъемной муфты 910 снимает необходимость использования направляющих штифтов. Это значит, что манжета может иметь меньшие размеры, и для ее изготовления потребуется меньше материала.

Конструкция многожильных манжет, показанная на Фиг.19 и 23, позволяет изготавливать манжеты способом ковки. В находящейся на рассмотрении заявке на изобретение США [серийный номер пока не доступен], поданной на наше имя, был описан пуансон (не показан) для изготовления многожильной манжеты. С помощью пуансона можно ковать желоба 840 и 845 для вмещения оптоволокон и желоба для вмещения в них (как в гнездо) направляющих штифтов. Допуски на положение вершин желобов 840 и 845 для оптоволокон, выкованных с использованием такого пуансона, составляют ±160 им в направлении, параллельном поверхности 830, и ±190 нм в направлении, перпендикулярном поверхности 830.

Звездообразная манжета

Компоненты оптоэлектронной системы можно изготовить с использованием формовки. Фиг.24 представляет собой объемное изображение звездообразной манжеты 1000, удерживающей оптоволокно 1010, согласно другому варианту выполнения данного изобретения. Манжета 1000 содержит корпус 1012, в целом равномерно цилиндрической формы, длиной L, и три выступа 1020, 1025 и 1030, но нужно отметить, что она может быть сконструирована с любым количеством выступов, причем их может быть и только два. На Фиг.25 показан вид сзади звездообразной манжеты, показанной на Фиг.24. В центре корпуса 1012 манжеты расположен ствол/канал 1040, проходящий по всей длине L корпуса 1012. Канал 1040 имеет такой размер, чтобы точно вмещать внешний диаметр оптоволокна 1010. Выступы 1020, 1025 и 1030 проходят от канала 1040. Размеры манжеты 1000 могут составлять: диаметр концевого сечения 2.5 мм или 1.25 мм и длина 10 мм. Однако понятно, что такие размеры приведены лишь в качестве примера, и могут быть использованы и другие размеры.

Манжета 1000 сконструирована таким образом, чтобы прецизионно входить во внутреннюю часть разъемной муфты с субмикронными допусками, необходимыми для осуществления соединения оптоволокно-оптоволокно при небольших издержках. Фиг.26 представляет собой объемное изображение оптоэлектронной системы 1050 согласно другому варианту выполнения данного изобретения. На Фиг.27 приведено сечение оптоэлектронной системы, выполненное по линии 27-27, показанной на Фиг.26. Оптоэлектронная система 1050 содержит разъемную муфту 1060 и пару звездообразных манжет 1000. Когда звездообразную манжету 1000 помещают в разъемную муфту 1060, выступы 1020, 1025 и 1030 манжеты контактируют с внутренней поверхностью разъемной муфты 1060. Звездообразная манжета 1000 не полностью заполняет внутренний диаметр разъемной муфты 1060. Однако выступы 1020,1025 и 1030 манжеты 1000 сохраняют контакт с внутренней поверхностью разъемной муфты 1060 для направления пары манжет 1000 и соответственно оптоволокон относительно друг друга. По сравнению с манжетой, имеющей цилиндрическую форму, конструкция звездообразной манжеты 1000 позволяет осуществлять меньший контакт с внутренней поверхностью разъемной муфты 450. Поэтому влияние любых дефектов на внутренней поверхности разъемной муфты на направление (совмещение) манжет 1000 сведено к минимуму. Кроме того, конструкция звездообразной манжеты 1000 такова, что для изготовления каждой манжеты требуется меньше материала. Это значит, что в результате затраты на материал для изготовления манжеты 1000 будут снижены.

Как уже было показано выше, звездообразную манжету 1000 можно изготовить способом формовки. Фиг.28 иллюстрирует конструкцию «полосковой геометрии» («strip layout» design) для изготовления звездообразной, формованной и подвергнутой сварке прихваточным швом манжеты 1000. Последовательность содержит 10 блоков, например, S1-S10, причем последовательность расположена справа налево. Звездообразную форму манжете 1000 придают формовкой в блоках, например, S1-S8. Оптоволокно (не показано) может быть зажато в канале 1040 манжеты 1000. Манжета 1000 может быть сварена прихваточным швом в блоке S10. Описанный выше способ формовки является менее стрессовым для материала, чем, например, процесс ковки.

В варианте выполнения, показанном на Фиг.24, звездообразная манжета 1000 удерживает одно оптоволокно 1010. В альтернативных вариантах выполнения звездообразная манжета может быть сконструирована таким образом, чтобы удерживать множество оптоволокон. Фиг.29 представляет собой объемное изображение звездообразной манжеты 1100, удерживающей два оптоволокна 1110 и 1120. На Фиг.30 приведен вид сзади многожильной звездообразной манжеты 1100, показанной на Фиг.29. Манжета 1100 снабжена двумя каналами 1130 и 1140, размер которых позволяет им вмещать внешний диаметр оптоволокон 1110 и 1120. Манжета 1100 также имеет выступы/вершины 1150, 1155, 1160 и 1170. Когда манжету 1100 помещают внутрь сопутствующей разъемной муфты (показано в общем виде пунктирной линией 1172), вершины 1150, 1155, 1160 и 1170 контактируют с внутренней поверхностью разъемной муфты 1172. Такая многожильная звездообразная манжета 1100 может быть изготовлена способом формовки, аналогичным описанному выше для производства одноволоконной звездообразной манжеты 1000, согласно которому манжета 1100 приобретает форму в результате формовки, и ее собирают путем сварки прихваточным швом на одном или более штамповочных блоках.

Кованая и формованная манжета для оптоволокна

Компоненты оптоэлектронной системы могут быть изготовлены с использованием комбинации способов ковки и формовки. Фиг.31 представляет собой объемное изображение оптоэлектронной системы 1200 согласно одному из вариантов выполнения данного изобретения. Оптоэлектронная система 1200 содержит разъемную муфту 1210, оптоволокна 1220 и 1230 и пару идентичных манжет. Фиг.32 представляет собой объемное изображение манжеты 1240, удерживающей оптоволокно 1220. На Фиг.33 приведен вид сзади манжеты 1240, показанной на Фиг.32. Манжета 1240 имеет корпус 1242 в целом равномерной цилиндрической формы и ствол/канал 1245, проходящий через корпус 1242, причем канал имеет такие размеры, чтобы плотно вместить оптоволокно 1220. Корпус 1242 манжеты содержит две идентичные половины 1250 и 1260 манжеты, соединенные вместе. Фиг.34 представляет собой объемное изображение половины 1260 манжеты, показанной на Фиг.32 и 33. Половина 1260 манжеты имеет концевое сечение в виде незамкнутой петли (как показано на Фиг.34) или, альтернативно, может иметь концевое сечение в виде замкнутой петли (не показано). Половина 1260 манжеты имеет плоскую поверхность 1270, на которой выполнен желоб 1280. Желоб 1280 имеет такие размер и форму, чтобы вмещать (как в гнездо) оптоволокно 1220. Желоб 1280 может быть выполнен, например, способом ковки. Половина 1260 манжеты также имеет арковидные/контактные внешние поверхности 1290, которые можно сформировать с помощью процесса формовки. Когда манжету 1240 помещают внутрь разъемной муфты 1210, арковидные внешние поверхности 1290 контактируют с внутренней поверхностью разъемной муфты 1210. Манжета такой конструкции может быть изготовлена в одну стадию («two-up») и собрана с помощью лазерной сварки. Как показано на Фиг.32 и 33, две половины 1250 и 1260 манжеты соединены (сварены) вместе по их плоским поверхностям 1270.

Компоненты оптоэлектронной системы можно также собрать вместе из частей, отдельно выкованных и формованных. Фиг.35 представляет собой объемное изображение полой манжеты 1400, удерживающей оптоволокно 1410 согласно другому варианту выполнения данного изобретения. Полая манжета 1400 содержит корпус 1412 в целом равномерной цилиндрической формы и ствол/канал 1415, проходящий через корпус 1412, причем размеры канала позволяют ему плотно вмещать оптоволокно 1410. Корпус 1412 полой манжеты содержит две идентичные полые половины 1420 и 1430 манжеты. Фиг.36 представляет собой объемное изображение половины 1430 манжеты, показанной на Фиг.35. На Фиг.37 приведено объемное изображение манжеты 1400, показанной на Фиг.35, с пространственным разделением деталей. Каждая из половин 1420 и 1430 манжеты содержит концевые заглушки (наконечники) 1440, которые могут быть либо плоскими (как показано на Фиг.37), либо выпуклыми (не показано), цилиндрическую часть 1450 корпуса и плоскую часть 1460 корпуса, имеющую плоскую поверхность 1470. На плоской поверхности 1470 выполнен желоб 1480, размер которого позволяет вмещать (как в гнездо) оптоволокно 1410. Концевые заглушки 1440 и плоская часть 1460 корпуса могут быть изготовлены способом ковки. Желоб 1480 может быть выполнен способом ковки. Цилиндрическая часть 1450 корпуса может быть изготовлена способом формовки. Половины 1420 и 1430 манжеты изготовлены способом сборки и сварки концевых заглушек 1440, цилиндрической части 1450 и плоской части 1460 корпуса с образованием законченной детали (как показано на Фиг.36). Затем можно собрать (соединить) вместе две половины 1420 и 1430 манжеты вдоль по плоским частям 1460 корпуса. Когда две половины 1420 и 1430 манжеты соединены вместе, желоба 1480 задают канал 1415. Так как манжета 1400 имеет полую цилиндрическую конфигурацию, на изготовление манжеты требуется меньше материала по сравнению с количеством, требуемым для изготовления традиционной манжеты, имеющей сплошную цилиндрическую конфигурацию.

Манжета с обжимным элементом

На Фиг.38 приведено объемное изображение оптоэлектронной системы 1500 согласно другому варианту выполнения данного изобретения. Оптоэлектронная система 1500 содержит манжету 1510, обжимной элемент 1520, элемент 1530, несущий оптоволокно, и оптоволокно 1540. На Фиг.39 приведено объемное изображение манжеты 1510 и обжимного элемента 1520, показанных на Фиг.38. Манжета 1510 может иметь конфигурацию, показанную на Фиг.4, 12, 18, 24, 29, 32 и 35. Манжета 1510 присоединена к обжимному элементу 1520. Манжета может быть выполнена в виде отдельной конструкции, присоединенной к обжимному элементу, или манжета и обжимной элемент могут представлять собой единую конструкцию. Обжимной элемент 1520 содержит цилиндрическую муфту 1550, снабженную щелью 1560. Обжимной элемент 1520 адаптирован для того, чтобы вмещать и плотно удерживать внешний диаметр элемента 1530, несущего оптоволокно. Элемент 1530, несущий оптоволокно, удерживает и защищает оптоволокно 1540 и облегчает присоединение оптоволокна 1540 к манжете 1510. Элемент, несущий оптоволокно, может быть изготовлен, например, из пряжи из кевлара. Щель 1560 обжимной муфты 1550 позволяет увеличивать диаметр муфты 1550 с тем, чтобы вместить элемент 1530, несущий оптоволокно, и для сжатия (стягивания) муфты на элементе 1530, несущем оптоволокно. Манжета 1510 может быть соединена с другой манжетой 1510 любым другим описанным ранее вариантом выполнения изобретения с использованием муфты или с традиционной манжетой с использованием муфты.

Несмотря на то, что изобретение детально показано и раскрыто со ссылками на предпочтительные варианты выполнения изобретения, специалисты должны понимать, что, не выходя за рамки духа, области действия и доктрины изобретения, в него могут быть внесены различные изменения, касающиеся формы и деталей. Например, половины манжеты не обязательно должны быть идентичными, но должны лишь содержать комплементарные поверхности, облегчающие соединение их вместе. Кроме того, оптоэлектронная система не обязательно должна содержать идентичные манжеты. Скорее, оптоэлектронная система по данному изобретению должна быть совместима с традиционными манжетами, так что она может содержать манжету по данному изобретению и комплементарную традиционную манжету. Поэтому приведенное описание следует рассматривать лишь как иллюстрацию изобретения, ограниченного только приведенными далее пунктами Формулы изобретения.

Оптический соединительный элемент, его способ изготовления и коннектор. При этом оптический соединительный элемент и коннектор разработаны так, чтобы их можно было изготовить способом штамповки с допусками менее 1000 нанометров. Также они содержат манжеты и муфты. Манжета может состоять из двух идентичных половин, которые выковывают и собирают вместе. Альтернативно, манжеты могут быть разработаны так, что их можно изготовить с помощью формовки или комбинацией способов ковки и формовки. Пару манжет, удерживающих одно или более оптоволокно(а), совмещают при помощи высокоточной разъемной муфты, без дополнительных приспособлений для выравнивания, для соединения вместе оптоволокон. Таким образом заметно снижается трудоемкость изготовления соединительного элемента без снижения точности соединения оптоволокон. 3 н. и 13 з.п. ф-лы, 43 ил.

1. Оптический соединительный элемент для удерживания, по крайней мере, одного оптоволокна, выровненного по отношению к точке соединения, в оптоэлектронной системе, содержащий манжету, содержащую корпус, выполненный из металла с помощью штамповки, задающий, по крайней мере, один канал для удерживания оптоволокна, и муфту, соединенную с манжетой и имеющую такие размеры и форму, чтобы вмещать манжету, заходя за конец манжеты и присоединяя ее к точке соединения таким образом, чтобы выравнивать манжету и оптоволокно, удерживаемое манжетой, по отношению к точке соединения.

2. Оптический соединительный элемент по п.1, отличающийся тем, что корпус манжеты выполнен из металла с помощью штамповки.

3. Оптический соединительный элемент по п.2, отличающийся тем, что манжета содержит первую половину манжеты и вторую половину манжеты.

4. Оптический соединительный элемент по п.3, отличающийся тем, что первая половина манжеты и вторая половина манжеты имеют корпус петлеобразной формы.

5. Оптический соединительный элемент по п.4, отличающийся тем, что петлеобразная форма соответствует наличию множества желобов для удерживания оптоволокон.

6. Оптический соединительный элемент по п.3, отличающийся тем, что первая половина манжеты имеет первую поверхность, а вторая половина манжеты имеет вторую поверхность, причем первая половина манжеты и вторая половина манжеты собраны вместе по первой и второй поверхностям, при этом первая половина манжеты присоединена ко второй половине манжеты, по крайней мере, одним из способов, включающих в себя сварку или присоединение с помощью адгезивного материала, нанесенного на край первой и второй поверхностей.

7. Оптический соединительный элемент по п.6, отличающийся тем, что по краю каждой из первой и второй поверхностей выполнена выемка, причем первая половина манжеты присоединена ко второй половине манжеты, по крайней мере, одним из способов, включающих в себя сварку и присоединение с помощью адгезивного материала, нанесенного на выемки.

8. Оптический соединительный элемент по п.3, отличающийся тем, что каждая половина манжеты содержит корпус петлеобразной формы.

9. Оптический соединительный элемент по п.1, отличающийся тем, что корпус манжеты имеет в основном звездообразное поперечное сечение, задающее контактные поверхности по отношению к муфте.

10. Оптический соединительный элемент по п.9, отличающийся тем, что звездообразное поперечное сечение выполнено штамповкой.

11. Оптический соединительный элемент по п.10, отличающийся тем, что звездообразное поперечное сечение содержит щель, которую заваривают.

12. Способ изготовления оптического соединительного элемента для удерживания, по крайней мере, одного оптоволокна, выровненного по отношению к точке соединения, в оптоэлектронной системе, в котором осуществляют следующие стадии: штампуют металлический корпус с целью образования манжеты, задающей, по крайней мере, один канал для удерживания оптоволокна, формуют муфту, которая имеет такие размеры и форму, чтобы вмещать манжету, заходя за конец манжеты и присоединяя ее к точке соединения таким образом, чтобы выравнивать манжету и оптоволокно, удерживаемое манжетой, по отношению к точке соединения.

13. Способ по п.12, отличающийся тем, что металлический корпус штампуют с допуском менее чем 1000 нм.

14. Коннектор для соединения двух оптоволокон в оптоэлектронной системе, содержащий первый компонент, который содержит первый корпус, задающий, по крайней мере, один канал для удерживания первого оптоволокна, причем первый корпус имеет металлическую конструкцию, конфигурация и форма которой заданы штамповкой, и второй компонент, содержащий второй корпус для удерживания второго оптоволокна, причем первый корпус и второй корпус выровнены конец в конец так, что первое оптоволокно выровнено со вторым оптоволокном, и третий компонент, имеющий такие размеры и форму, чтобы вмещать второй корпус, заходя за конец первого корпуса и присоединяя его ко второму корпусу так, что первое оптоволокно выровнено со вторым оптоволокном.

15. Оптический соединительный элемент по п.1, отличающийся тем, что к точке соединения присоединена вторая манжета, содержащая корпус, задающий, по крайней мере, один канал для удерживания другого оптоволокна, при этом две манжеты выровнены муфтой так, что выровнены удерживаемые ими оптоволокна.

16. Оптический соединительный элемент по п.1, отличающийся тем, что муфта вмещает манжету с образованием непосредственного контакта между внутренней стороной муфты и внешней стороны манжеты.

| НЕПРЕРЫВНО-ПРОТЯЖНОЙ СТАНОК | 1972 |

|

SU423581A1 |

| 1972 |

|

SU410181A1 | |

| Центрирующая втулка для оптического соединителя | 1990 |

|

SU1789955A1 |

| RU 4045862 A1, 20.08.1996. | |||

Авторы

Даты

2010-05-10—Публикация

2003-08-18—Подача