Изобретение относится к устройствам контроля и автоматического регулирования температуры и предназначено для использования в системах регулирования температуры в зданиях, отапливаемых с помощью центрального водяного отопления с самоциркуляцией теплоносителя.

Известны разнообразные конструкции терморегуляторов прямого действия и термостатов, служащих для регулирования температуры различных жидких и газообразных сред в технологических установках, а также в системах отопления и охлаждения [1-3]. Все они состоят из регулирующего органа (клапана, регулирующего поступление жидкого теплоносителя) и термочувствительного элемента, представляющего собой термомеханический преобразователь, обеспечивающий перемещение регулирующего органа при изменении температуры, принцип действия которого основан на температурном расширении вещества, заполняющего герметичную термосистему. В качестве термочувствительного вещества могут использоваться твердые легкоплавкие вещества, легкоиспаряющиеся жидкости и жидкости с постоянным температурным коэффициентом объемного расширения в области регулируемых температур.

Известны и построенные на основе терморегуляторов прямого действия регуляторы температуры для системы отопления зданий [4-6].

В [4] представлена система, использующая горячую воду из теплосети непосредственно для отопления здания, и поэтому регулирование температуры в отапливаемом здании осуществляется путем регулирования расхода горячей воды, забираемой из теплосети. Такие системы содержат несколько термосистем, служащих для учета колебаний температуры внутри отапливаемого помещения и наружного воздуха, термобаллоны которых размещены соответственно внутри и снаружи помещения и соединены капиллярами с сильфонами, служащими термомеханическими преобразователями, и исполнительным органом, размещенным в теплопункте отапливаемого здания. Такие системы неэкономичны (характеризуются повышенным расходом горячей воды из теплосети), сложны в монтаже и эксплуатации и малонадежны из-за большого количества исполнительных и задающих термосильфонов и соединяющих их с термобаллонами длинных капилляров. Поэтому реального применения они не получили. В [5 и 6] описаны системы, которые работают на основе полузамкнутой циркуляции воды в отопительной системе, температура которой поддерживается постоянной за счет подмешивания к ней горячей воды из тепломагистрали. Такие системы более экономичны (расход горячей воды, забираемой из тепломагистрали, в них существенно меньше), просты по устройству и более надежны в эксплуатации. В [6] описана наиболее простая система, содержащая три конструктивно объединенные камеры (смесительную, камеру, регулирующую поступление горячей воды из теплосети, и камеру термостатирования, в которую поступает обратная вода из отопительной системы) и один термомеханический преобразователь (герметичный, заполненный термометрической жидкостью сильфон), размещенный в камере термостатирования. Эта система поддерживает постоянство температуры обратной воды в отопительной системе. В [5] описана подобная система, поддерживающая постоянство температуры поступающей в отопительную систему воды. Конструктивно она отличается от предыдущей тем, что вместо трех камер используется две, а термометрический сильфон расположен в камере смешения (т.е. камера смешения и камера термостатирования совмещены), а также наличием дополнительного манометрического сильфонного преобразователя, реагирующего на перепад давлений в теплосети и обратной магистрали. Оба сильфона (термометрический и манометрический) жестко соединены штоками с одним и тем же исполнительным органом (дроссельной иглой, регулирующей поступление горячей воды из теплосети). Манометрический преобразователь предназначен для учета колебаний давлений в магистрали теплосети и обратной магистрали. Однако при жестком соединении обоих сильфонов они будут нарушать нормальную работу друг друга. Поскольку полость термометрического сильфона герметизирована, а жидкость, заполняющая ее, практически несжимаема, то под действием значительных противоположных сил со стороны манометрического сильфона вместо соответствующих смещений регулирующего органа получим деформацию боковой поверхности термометрического сильфона и при значительных усилиях со стороны манометрического сильфона и его разрушение. Кроме того, если целевой функцией регулирования является поддержание постоянства температуры поступающей в отопительную систему воды, то вполне достаточно одного термометрического преобразователя, который будет отрабатывать ее изменения (с определенной статической ошибкой), вызванные любыми возмущающими факторами, включая не только изменения теплоотдачи в отопительной системе, вызываемые изменениями температуры и ветровой нагрузки наружного воздуха, но и колебания температуры горячей воды в теплосети и колебания давления в ней. Кроме того, стабилизация температуры воды, поступающей в отопительную систему, менее эффективна с точки зрения поддержания комфортной температуры в отапливаемом помещении, чем стабилизация температуры обратной воды (при стабилизации температуры поступающей в отопительную систему воды при повышении теплоотдачи в отопительной системе вследствие холодной погоды будет уменьшаться температура обратной воды, и эти дополнительные потери тепла не будут компенсироваться увеличением температуры воды, поступающей в отопительную систему, т.е. температура воздуха в отапливаемом помещении будет неизбежно понижаться, а при стабилизации температуры обратной воды дополнительная теплоотдача будет обеспечиваться за счет повышения начальной температуры воды, что позволит поддерживать постоянство температуры воздуха в отапливаемых помещениях). Поэтому в качестве прототипа выберем систему, описанную в [6].

Однако и описанная в [6] система имеет ряд существенных недостатков. Главные из них связаны с низкой чувствительностью и недостаточной надежностью термосильфона как термомеханического преобразователя. В самом деле, относительная чувствительность термосильфонного преобразователя при отсутствии в термосистеме соединенного с ним капилляром термобаллона равна по величине температурному коэффициенту объемного расширения заполняющей его термометрической жидкости, которая практически для всех используемых на практике термометрических жидкостей близка к 0,001/°C (0,1%/°C). Это означает, что для получения абсолютной чувствительности хотя бы в 1 мм/°C начальная длина термосильфона должна составлять один метр. Термосильфон такой длины практически невозможно изготовить, поскольку для обеспечения устойчивости к продольному изгибу его начальная длина не должна превышать его диаметр более чем в два раза. Кроме того, сильфоны не могут развивать больших усилий, т.к. это чревато необратимой деформацией гофров, а также обладают низкой надежностью из-за потери герметичности, которая может произойти, во-первых, из-за силовой перегрузки (при превышении противодействующего усилия против расчетного), во-вторых, из-за появления усталостных трещин в гофрах при циклической работе сильфона.

Вторым недостатком прототипа (косвенно связанным с первым) является узкий диапазон и недостаточная эффективность регулирования. При приемлемых размерах термосильфона (изготовить сильфон с начальной длиной свыше 200-250 мм при обеспечении высокой надежности его работы весьма сложно) его абсолютная чувствительность не превысит 0,2-0,25 мм/°C. В этом случае для обеспечения максимального перемещения регулирующего органа (дроссельной иглы) хотя бы на 5 мм (при меньшем перемещении диапазон регулирования будет еще уже) понадобится перепад температур в термостатируемой камере (статическая ошибка регулирования) 20-25°C. Это составляет почти половину всего допустимого диапазона температуры воды в отопительной системе (который составляет 70-120°C). Следовательно, эффективность регулирования будет весьма низкой. Кроме того, диапазон перемещения регулирующего органа (а значит, и дна термосильфона) с одной стороны жестко ограничен полным запиранием клапана. Если при этом температура обратной воды окажется слишком высокой (в силу малой теплоотдачи при теплой погоде), то жидкость в термосильфоне будет продолжать расширяться и может разрушить термосильфон). Чтобы этого не произошло, ручным винтовым регулятором, задающим начальное положение термосильфона (а значит, и дроссельной иглы), необходимо устанавливать его с некоторым запасом, чтобы дроссельная игла даже при максимальной температуре в камере термостатирования не могла дойти до упора в сопло, что еще более сужает эффективность регулирования.

Все эти недостатки приводят к низкой эффективности регулирования температуры воды в отопительной системе. Кроме того, как уже было сказано выше, термосильфон характеризуется весьма низкой надежностью (при увеличении противодействующего усилия против расчетного, что может быть вызвано различными причинами, например увеличением трения в сальнике или уже рассмотренным выше полным запиранием сопла дроссельной иглой, герметичность сильфона будет нарушена или его боковые стенки будут необратимо деформированы и регулятор перестанет работать). Но даже при нормальном функционировании гофры термосильфона подвергаются интенсивным усталостным нагрузкам, что резко сокращает срок службы сильфонов из-за потери герметичности.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются повышение эффективности и расширение диапазона регулирования регулятора температуры воды в отопительной системе при повышении надежности регулятора и упрощении его конструкции.

Данные задачи решаются за счет использования в качестве термочувствительного элемента высокочувствительного жидкостного термомеханического преобразователя (ЖТМП) жесткой конструкции. ЖТМП жесткой конструкции состоит из герметичного цилиндрического корпуса, заполненного термочувствительной жидкостью, в которую погружен шток существенно меньшего диаметра, чем внутренний диаметр цилиндрического корпуса, чем определяется чувствительность ЖТМП, пропорциональная отношению квадратов внутреннего диаметра цилиндрического корпуса и диаметра штока. Причем шток проходит сквозь торцевую стенку цилиндра через герметизирующий сальник и механически связан с регулирующим органом. Для преодоления силы трения в сальнике при обратном ходе штока при понижении температуры термочувствительной жидкости - конец штока, остающийся в полости ЖТМП, снабжен головкой в виде диска, в которую упирается возвратная пружина, создающая избыточное давление жидкости в цилиндре (усилие этой пружины добавляется к возвратной силе давления окружающей среды, действующего на шток). Как будет показано ниже, такая конструкция термомеханического преобразователя имеет чувствительность в (Dв/d)2 раз выше, чем традиционная для жидкостных преобразователей сильфонная конструкция (здесь Dв - внутренний диаметр цилиндра, d - диаметр штока). Поэтому подбором этих диаметров можно получить любую желаемую чувствительность. А большой ход штока позволяет повысить эффективность регулирования температуры при небольших размерах терморегулятора, улучшить надежность его работы и упростить его конструкцию и настройку.

Устройство регулятора температуры системы отопления зданий показано на фиг.1. Регулятор состоит из цилиндрического корпуса 1, смесительной камеры 2 с выходным патрубком 3 для подсоединения к отопительной системе здания, размещенным в торцевой части камеры, и входным патрубком 4 для подсоединения через соединительную трубу 5 к камере термостатирования 15, заполняемой обратной водой из отопительной системы. Смесительная камера 2 отделяется от промежуточной камеры 7, куда через патрубок 8 поступает горячая вода из теплосети, соплом 6, вдоль оси которого с возможностью продольного перемещения размещен регулирующий орган в виде дроссельной иглы 9. Дроссельная игла 9 с возможностью продольного перемещения насажена на наконечник 10 штока 11 жидкостного термомеханического преобразователя (ЖТМП), размещенного в камере термостатирования 15. Дроссельная игла 9 подпружинена предохранительной пружиной 13, упирающейся в наконечник 10 штока 11, и закрепляется с помощью фиксирующей конической насадки 14 с загибаемыми ушками, надеваемой на дроссельную иглу 9.

Промежуточная камера 7 отделяется от камеры термостатирования 15 перегородкой 16 с укрепленной на ней термоизолирующей втулкой 17. Перегородка 16 с термоизолирующей втулкой 17 имеют сквозное отверстие с сальником 18 перегородки, через который с возможностью продольного перемещения проходит шток 11 ЖТМП. ЖТМП состоит из цилиндрического полого корпуса 19 с заглушкой ЖТМП 20 и размещенным в ней сальником 21 ЖТМП, через который с возможностью продольного перемещения проходит шток 11 ЖТМП. Корпус 19 ЖТМП с заглушкой ЖТМП 20 образуют герметичную полость, полностью заполненную термометрической жидкостью 25. Конец штока 11 ЖТМП, находящийся в его полости, снабжен дисковой головкой 23, в которую упирается пружина 24 ЖТМП, служащая для создания начального избыточного давления термометрической жидкости в полости ЖТМП и облегчения обратного хода штока 11 ЖТМП при понижении температуры термометрической жидкости, если наружного давления окружающей среды на шток окажется недостаточно для преодоления силы трения в сальниках при обратном движении штока. Герметичность соединения заглушки 20 с корпусом 19 ЖТМП обеспечивается уплотнительным кольцом 22. Камера термостатирования 15 имеет один входной патрубок 26 для подключения к обратной магистрали отопительной системы и выходной патрубок 28 для подсоединения через соединительную трубу 5 к смесительной камере 2. Зазор между наружной боковой поверхностью корпуса 19 ЖТМП и внутренней боковой поверхностью корпуса 29 камеры термостатирования 7 должен быть достаточным для интенсивного обтекания корпуса 19 ЖТМП обратной водой, поступающей из входного патрубка 26 и выходящей через выходной патрубок 28. С этой же целью эти патрубки расположены со смещением по длине камеры термостатирования 15 на противоположных сторонах ее боковой поверхности. Начальное положение ЖТМП в камере термостатирования 15 фиксируется регулировочным винтом 30, упирающимся в дно корпуса 19 ЖТМП, и возвратной пружиной 27, упирающейся с противоположной стороны в заглушку ЖТМП 20. Для предотвращения просачивания воды из камеры термостатирования 15 через резьбу регулировочного винта его гладкая часть проходит через сальник 31 регулировочного винта. Для удобства регулирования начального положения ЖТМП в камере термостатирования 15 (от чего зависит температура термостатирования) регулировочный винт снабжен барашком 32 с указателем и отсчетной шкалой (на фиг.1 не показаны), проградуированной в температуре термостатирования (или в относительных единицах).

В качестве термометрической жидкости для заполнения полости ЖТМП целесообразно использовать кремнийорганические жидкости (полиметилсилоксановые, марки ПМС), имеющие примерно одинаковый температурный коэффициент объемного расширения (около 0,001/°C) в температурном диапазоне от минус 60°C до +300°C.

Регулятор температуры системы отопления зданий работает следующим образом.

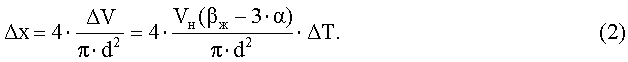

До пуска отопительной системы и она сама, и регулятор температуры не заполнены водой и имеют температуру окружающего воздуха. При этом термометрическая жидкость в полости ЖТМП занимает минимальный объем, что соответствует минимальному выдвижению штока. При этом дроссельная игла 9 находится в крайнем правом положении, что соответствует полностью открытому отверстию сопла 6, соединяющего смесительную камеру 2 с промежуточной камерой 7, заполненной горячей водой из теплосети. При пуске отопительной системы она полностью заполняется водой из теплосети. В холодной отопительной системе она интенсивно охлаждается и поступает в камеру 15 термостатирования. Тем не менее, ее температура гораздо выше первоначальной температуры окружающего воздуха, и ЖТМП начинает нагреваться. Заполняющая его термометрическая жидкость 25 расширяется, что приводит к выдвижению штока 11 ЖТМП и соответствующему перемещению дроссельной иглы 9. При этом поступление горячей воды из промежуточной камеры 7 в смесительную камеру 2 уменьшается, но скорость струи, проходящей через сопло, растет, и за соплом и с его наружной стороны образуется разрежение (падение давления), благодаря чему начинает подсасываться обратная вода из входного патрубка 4 смесительной камеры 2. Чем уже становится зазор между дроссельной иглой 9 и соплом 6, тем больше подсасывается обратной воды в смесительную камеру и тем меньше будет поступать прямой воды через сопло 6. Тем самым регулируется температура воды, поступающей через выходной патрубок 3 смесительной камеры 2 в отопительную систему здания. Этот процесс продолжается пока температура обратной воды не достигнет равновесного состояния, при котором количество тепла, забираемое из теплосети, сравняется с количеством тепла, отдаваемым отопительной системой здания. При понижении температуры наружного воздуха или усилении ветровой нагрузки температура воздуха в отапливаемых помещениях начнет снижаться, теплоотдача в отопительной системе увеличится, и, соответственно, начнет снижаться температура обратной воды, что приведет к соответствующему уменьшению температуры термометрической жидкости в ЖТМП, ее объем уменьшится, и шток 11 ЖТМП начнет втягиваться, перемещая дроссельную иглу 9 вправо. При этом зазор между ней и соплом увеличится, и поступление горячей воды из теплосети в смесительную камеру 2 также увеличится, что приведет к повышению температуры воды, поступающей в отопительную систему, и, тем самым, увеличение теплоотдачи в отопительной системе будет компенсироваться повышением температуры воды, поступающей в отопительную систему. Таким образом, температура обратной воды стабилизируется со статической ошибкой, зависящей от чувствительности ЖТМП. Можно обеспечить практически любое желаемое значение чувствительности ЖТМП путем подбора соответствующего отношения внутреннего диаметра Dв корпуса 19 ЖТМП и диаметра d штока 11 ЖТМП. В самом деле, пусть при какой-то начальной температуре Tн шток окажется вдвинутым в корпус ЖТМП на величину l0<L, где L - длина всей полости корпуса ЖТМП (фиг.2). Тогда при нагревании жидкости на величину ΔT=Tк-Tн ее объем увеличится на величину

где Vн - начальный объем жидкости при температуре Тн;

βж - температурный коэффициент объемного расширения жидкости;

α - температурный коэффициент линейного расширения материала корпуса (температурным изменением диаметра штока будем пренебрегать ввиду малости диаметра штока d по сравнению с диаметром корпуса Dв).

Очевидно, при этом шток будет выдвинут из цилиндра на такую величину Δx, чтобы освободить объем, равный ΔV

Начальный объем жидкости легко подсчитать как

Подставляя (3) в (2), получим

Принимая во всем температурном интервале ΔT величины βж и α постоянными, окончательно получим чувствительность такого преобразователя равной

Учитывая, что α не менее чем в 50 раз меньше βж, увеличением объема корпуса за счет его теплового расширения можно пренебречь (или внести поправку в значение βж*={βж-3α). Тогда выражение (11) упростится

Для традиционной сильфонной конструкции жидкостного преобразователя чувствительность определяется выражением:

где l0 - начальная длина сильфона при T=Tн.

Сравнивая эти выражения, можно видеть, что в предлагаемой конструкции преобразователя чувствительность возросла примерно в  раз. А поскольку на величину диаметра штока d никаких ограничений (кроме механической прочности) не накладывается, то легко получить любое желаемое значение чувствительности и любые желаемые перемещения штока. Пусть, например, полный диапазон перемещения дроссельной иглы 9, а значит, и штока 11, составляет 20 мм. Зададимся максимальной статической ошибкой термостатирования обратной воды в 5°C. Это означает, что шток должен выдвинуться на 20 мм при увеличении температуры обратной воды всего на 5°C. Следовательно, чувствительность ЖТМП должна составлять 4 мм/°C. В то же время максимальный допустимый диапазон температуры обратной воды в теплосети равен 50°C (от +70 до +120°C). В этом диапазоне необходимо обеспечить свободный ход штока (без упора в дно или заглушку ЖТМП). При температуре окружающей среды меньше +70°C внутренний конец штока упрется в дно ЖТМП, и при дальнейшем охлаждении термометрической жидкости в полости ЖТМП будут образовываться вакуумные пузырьки, что не нарушит нормальную работу регулятора. Но при сборке ЖТМП термометрическую жидкость необходимо будет нагревать до +70°C, чтобы обеспечить полное заполнение полости ЖТМП именно при +70°C. Следовательно, весь ход штока ЖТМП L должен составлять не менее 4×50=200 мм. Соответственно длина полости ЖТМП должна быть несколько больше (с учетом толщин дисковой головки на внутреннем конце штока и длины возвратной пружины в сжатом состоянии). Примем ее равной 250 мм. Тогда общая длина штока должна составлять около 350 мм. При такой длине для обеспечения изгибной устойчивости примем его диаметр d=8 мм. Начальное положение штока в полости ЖТМП в рабочем состоянии l0 примем равным 200 мм. Подставляя эти значения в формулу (6), получим внутренний диаметр корпуса ЖТМП, обеспечивающий заданную чувствительность Dв=32,79 мм. Округлим его до 33 мм. Наружный диаметр его составит примерно 38 мм. Технологически изготовить ЖТМП с такими параметрами не представляет никаких затруднений. Длина камеры термостатирования будет ненамного превосходить длину ЖТМП (для данного примера вполне достаточна длина этой камеры в 350 мм), и примерно такой же будет суммарная длина промежуточной и смесительной камер. Таким образом, общую длину регулятора температуры можно оценить 700-800 мм, а его диаметр будет определяться диаметром магистральных труб отопительной системы, которому должны соответствовать диаметры входного 8 и выходного 3 патрубков регулятора температуры. Он должен, по крайней мере, в 1,5 раза превосходить диаметр патрубков и не менее чем в 1,5 раза наружный диаметр ЖТМП. Если принять диаметр труб отопительной системы равным 100 мм, то диаметр корпуса регулятора температуры можно оценить в 200 мм. В любом случае его размеры получаются вполне приемлемыми, а его изготовление, монтаж и эксплуатация не представляют никаких затруднений.

раз. А поскольку на величину диаметра штока d никаких ограничений (кроме механической прочности) не накладывается, то легко получить любое желаемое значение чувствительности и любые желаемые перемещения штока. Пусть, например, полный диапазон перемещения дроссельной иглы 9, а значит, и штока 11, составляет 20 мм. Зададимся максимальной статической ошибкой термостатирования обратной воды в 5°C. Это означает, что шток должен выдвинуться на 20 мм при увеличении температуры обратной воды всего на 5°C. Следовательно, чувствительность ЖТМП должна составлять 4 мм/°C. В то же время максимальный допустимый диапазон температуры обратной воды в теплосети равен 50°C (от +70 до +120°C). В этом диапазоне необходимо обеспечить свободный ход штока (без упора в дно или заглушку ЖТМП). При температуре окружающей среды меньше +70°C внутренний конец штока упрется в дно ЖТМП, и при дальнейшем охлаждении термометрической жидкости в полости ЖТМП будут образовываться вакуумные пузырьки, что не нарушит нормальную работу регулятора. Но при сборке ЖТМП термометрическую жидкость необходимо будет нагревать до +70°C, чтобы обеспечить полное заполнение полости ЖТМП именно при +70°C. Следовательно, весь ход штока ЖТМП L должен составлять не менее 4×50=200 мм. Соответственно длина полости ЖТМП должна быть несколько больше (с учетом толщин дисковой головки на внутреннем конце штока и длины возвратной пружины в сжатом состоянии). Примем ее равной 250 мм. Тогда общая длина штока должна составлять около 350 мм. При такой длине для обеспечения изгибной устойчивости примем его диаметр d=8 мм. Начальное положение штока в полости ЖТМП в рабочем состоянии l0 примем равным 200 мм. Подставляя эти значения в формулу (6), получим внутренний диаметр корпуса ЖТМП, обеспечивающий заданную чувствительность Dв=32,79 мм. Округлим его до 33 мм. Наружный диаметр его составит примерно 38 мм. Технологически изготовить ЖТМП с такими параметрами не представляет никаких затруднений. Длина камеры термостатирования будет ненамного превосходить длину ЖТМП (для данного примера вполне достаточна длина этой камеры в 350 мм), и примерно такой же будет суммарная длина промежуточной и смесительной камер. Таким образом, общую длину регулятора температуры можно оценить 700-800 мм, а его диаметр будет определяться диаметром магистральных труб отопительной системы, которому должны соответствовать диаметры входного 8 и выходного 3 патрубков регулятора температуры. Он должен, по крайней мере, в 1,5 раза превосходить диаметр патрубков и не менее чем в 1,5 раза наружный диаметр ЖТМП. Если принять диаметр труб отопительной системы равным 100 мм, то диаметр корпуса регулятора температуры можно оценить в 200 мм. В любом случае его размеры получаются вполне приемлемыми, а его изготовление, монтаж и эксплуатация не представляют никаких затруднений.

Чтобы исключить возможность разрушения ЖТМП или повреждения сопла при превышении температурой обратной воды максимально допустимого значения +120°C (максимальная температура прямой воды в теплосети может достигать +150°C), дроссельная игла 9 подпружинена предохранительной пружиной 13, жесткость которой должна превышать жесткость возвратной пружины 27 и пружины ЖТМП 24.

Здесь, как и в прототипе, не показано соединение с обратной трубой теплосети для сброса в нее избыточной обратной воды из отопительной системы (сбрасываться должно ровно столько воды, сколько потребляется из прямой трубы теплосети), поскольку эти устройства не входят в регулятор температуры.

В данном регуляторе температуры отсутствуют такие ненадежные узлы, как сильфоны, мембраны, узкие каналы, которые могли бы забиваться содержащимися в отопительной воде взвесями и отложениями растворенных в ней солей. Поэтому надежность его будет существенно выше, чем у прототипа и аналогов (и во много раз выше, чем у дорогих и сложных в эксплуатации электронных регуляторов температуры).

Таким образом, все поставленные технические задачи решены.

Литература

1. Клапан терморегулирующий типа ТРК. Приборы и средства автоматизации. Каталог. 1.1. Приборы для измерения и регулирования температуры. Часть 2. М.: Информприбор, 2001. С.26.

2. Регулятор температуры типа РТП-М. Приборы и средства автоматизации. Каталог. 1.1. Приборы для измерения и регулирования температуры. Часть 2. М.: Информприбор, 2001. С.26-27.

3. Регулятор температуры. SU 1140102 / Л.Ф.Куклик, В.Д.Курбан, С.П.Петров. Опубл. Бюл. № 6, 1985.

4. Устройство для регулирования температуры. SU 1509843 / В.Д.Курбан. Опубл. Бюл. № 35, 1989.

5. Регулятор температуры системы теплоснабжения зданий. SU 1446610 / В.Ф.Лысенко. Опубл. Бюл. № 47, 1988.

6. Регулятор температуры системы теплоснабжения зданий. SU 1441366 / Е.И.Тарасов. Опубл. Бюл. № 44, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ СИСТЕМЫ ОТОПЛЕНИЯ ЗДАНИЙ | 2009 |

|

RU2382395C1 |

| Регулятор температуры системы теплоснабжения зданий | 1986 |

|

SU1441366A1 |

| Регулятор температуры системы теплоснабжения зданий | 1986 |

|

SU1434414A1 |

| Система теплоснабжения зданий | 1981 |

|

SU1117601A1 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ ЗДАНИЙ | 1994 |

|

RU2118843C1 |

| Регулятор температуры жидкости | 1979 |

|

SU785855A1 |

| ТЕРМОРЕГУЛЯТОР ДЛЯ ОТОПИТЕЛЬНОЙ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ | 1995 |

|

RU2072465C1 |

| Регулятор температуры | 1979 |

|

SU788084A1 |

| АВТОНОМНЫЙ АВТОМАТИЧЕСКИЙ БЕСПРОВОДНОЙ ТЕРМОРЕГУЛЯТОР ДЛЯ ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2016 |

|

RU2651113C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СОВМЕЩЕННОЙ ТЕПЛОВОЙ НАГРУЗКИ | 2006 |

|

RU2320928C2 |

Изобретение относится к устройствам контроля и автоматического регулирования температуры и предназначено для использования в системах регулирования температуры в зданиях, отапливаемых с помощью центрального водяного отопления с самоциркуляцией теплоносителя. В регуляторе температуры системы отопления зданий в качестве термочувствительного элемента используется жидкостной термомеханический преобразователь (ЖТМП) с жестким корпусом, состоящий из цилиндрического полого корпуса с заглушкой и размещенным в ней сальником, через который проходит шток ЖТМП, на внутреннем конце которого имеется дисковая головка, которая служит упором для пружины ЖТМП, служащей для облегчения возвратного движения штока при уменьшении температуры термометрической жидкости, которой полностью заполнена герметичная полость ЖТМП, причем диаметр штока существенно меньше внутреннего диаметра корпуса ЖТМП, а между заглушкой ЖТМП и теплоизолирующей втулкой перегородки установлена пружина, прижимающая дно ЖТМП к регулировочному винту, установленному в торцевой стенке камеры термостатирования и служащему для установки температуры термостатирования обратной воды. Технический результат - повышение эффективности и расширение диапазона регулирования регулятора температуры воды в отопительной системе при повышении надежности регулятора и упрощении его конструкции. 1 з.п. ф-лы, 1 ил.

1. Регулятор температуры системы отопления зданий, содержащий смесительную камеру с двумя патрубками для подключения к отопительной системе и к соединительной трубе, соединяющей смесительную камеру с камерой термостатирования, промежуточную камеру с соплом и входным патрубком для подсоединения к прямой трубе теплосети, камеру термостатирования с входным патрубком для подсоединения к обратной трубе отопительной системы и выходным патрубком для подсоединения к соединительной трубе и регулировочным винтом, задающим температуру термостатирования, с размещенным внутри этой камеры жидкостным термомеханическим преобразователем (ЖТМП), шток которого соединен с дроссельной иглой, отличающийся тем, что в качестве ЖТМП используется преобразователь с жестким корпусом, состоящий из цилиндрического полого корпуса с заглушкой и размещенным в ней сальником, через который проходит шток ЖТМП, внутренний конец которого имеет дисковую головку, которая служит упором для пружины ЖТМП, а к наружному концу жестко крепится наконечник штока, на который с возможностью продольного перемещения насажена дроссельная игла, подпружиненная предохранительной пружиной, причем диаметр штока существенно меньше внутреннего диаметра корпуса ЖТМП, и вся полость ЖТМП заполнена термочувствительной жидкостью, а между заглушкой ЖТМП и теплоизолирующей втулкой установлена возвратная пружина, прижимающая дно ЖТМП к регулировочному винту, установленному в торцевой стенке камеры термостатирования.

2. Регулятор температуры системы отопления зданий по п.1, отличающийся тем, что в качестве термометрической жидкости, заполняющей полость ЖТМП, используется полиметилсилоксановая жидкость, обладающая высоким постоянством коэффициента объемного температурного расширения в широком диапазоне температур (от -60 до +300°С).

| Регулятор температуры | 1983 |

|

SU1140102A1 |

| Регулятор температуры системы теплоснабжения зданий | 1986 |

|

SU1441366A1 |

| Богусловский В.Н., Сканави А.Н | |||

| Отопление | |||

| - М.: Стройиздат, 1994, Вахромеев В.Е | |||

| Биллинг и мониторинг в системах муниципального теплоснабжения | |||

| Энергосбережение | |||

| - М.: АВОК, 2003. | |||

Авторы

Даты

2010-05-27—Публикация

2009-02-24—Подача