Известна механизированная крепь [1] для работы в подсечном слое мощного пласта полезного ископаемого с выпуском его из подкровельной или междуслоевой толщи на завальный конвейер, включающая перекрытие, шарнирно соединенное с ограждением, гидростойки, основание с консолью, направленной в сторону выпуска полезного ископаемого, щит затвора для выпуска и гидродомкрат управления щитом, одним концом шарнирно закрепленным к основанию, отличающаяся тем, что консоль снабжена двумя рычагами, одни концы которых шарнирно соединены с консолью, другие - со щитом затвора, а гидродомкрат управления щитом другим концом закреплен в шарнирном соединении одного из рычагов со щитом. Один из рычагов имеет Г-образную форму. Затвор закреплен в нижней части консоли.

Недостатком механизированной крепи является выпуск угля на подзавальный конвейер, что ведет к большим потерям угля.

Известна механизированная крепь для мощных пластов [2], включающая две установленные друг на друга секции с контейнерами. Каждая нижняя секция имеет основание с закрепленной на его завальном конце нижней частью ограждением, шарнирно связанным с конвейером гидроцилиндрами передвижки. Каждая секция имеет нижнюю часть ограждения, установленную сверху на завальной части перекрытия нижней части секции. Гидростойки верхних секций шарнирно закреплены на верхних плоскостях перекрытий нижней секций, гидростойки нижних секций - на основании. Перекрытия нижних секций выполнено с выдвижными частями. Верхние и нижние части ограждений каждой секции связаны тягами, гидроцилиндрами, направляющими. Направляющие могут перемещаться в верхних частях ограждений с помощью соединительных на перекрытиях нижних секций сверху и шарнирно связан с ними другими концами гидроцилиндров передвижки. Нижняя часть ограждения может быть связана с перекрытием нижней секции гидроцилиндром. Перекрытие нижней секции может быть выполнено с управляемой выдвижной частью. Перекрытие нижней секции может быть выполнено с бортами, один из которых выполнен управляемым. Перекрытие нижней секции может иметь выдвижные опоры, установленные с возможностью взаимодействия с перекрытиями соседних нижних секций. Верхняя секция может быть выполнена с раздвижностью, большей, чем раздвижность нижней секции. Гидростойки нижних секций могут быть выполнены с большим сопротивлением, чем гидростойки верхних.

Недостатками механизированной крепи являются сложная конструкция и ее неустойчивость.

Известна механизированная крепь с элементами одновременного управляемого выпуска самообрушающегося угля из межслоевой толщи [3] для сокращения потерь угля при добыче и уменьшения зольности (засорения вмещающими породами) за счет создания регулируемого, с дозированным выпуском общего потока угля над крепью. Механизированная крепь включает комбайн, забойный скребковый конвейер, секционную механизированную крепь, каждая секция которой состоит из перекрытия, шарнирно связанного с рамой, основания, гидростоек, верхняка, шарнирно закрепленного на перекрытии гидродомкрата передвижения, установленного на основании, устройства для выпуска самообрушающегося угля из межслоевой толщи, установленного в проеме перекрытия, плитового затвора, гидростанции и вибратора. В проеме перекрытия каждой секции механизированной крепи выполнен желоб для выпуска самообрушающегося угля из межслоевой толщи, расширяющийся в поперечном сечении в сторону разгрузки и жестко закрепленный к несущим балкам перекрытия, с днищем, опирающимся на основание. Днище желоба покрыто антифрикционным материалом, и на нем смонтирован плунжерный питатель, выполненный в виде жесткой плиты, рабочая поверхность которой снабжена клиновыми рифлениями, обеспечивающими минимальное сопротивление перемещению жесткой плиты в сторону завала угля и максимальное трение и сцепление ее рабочей поверхности при перемещении в сторону выгрузки угля. Для возвратно-поступательного перемещения жесткой плиты плунжерный питатель снабжен гидроцилиндрами, закрепленными на раме днища, причем силовые полости рабочего хода и обратного хода гидроцилиндра магистральными трубопроводами присоединены к общему для групп плунжерных питателей пульту управления работой гидроцилиндров с регулируемым по производительности гидронасосом. Половина группы гидроцилиндров подключена в противофазе к другой половине группы. Разгрузочный конец плунжерного питателя расположен над забойным скребковым конвейером. Над разгрузочным концом плунжерного питателя выполнен пешеходный трап для обслуживания узлов механизированной крепи, а проем перекрытия в секции для выпуска угля закрыт неуправляемым цепным заслоном.

Недостатками механизированной крепи являются сложная конструкция, что снижает надежность ее работы.

Известны способ и агрегат для выемки мощных угольных пластов [4] для сокращения потерь угля при добыче, уменьшения зольности (засорения вмещающими породами) за счет создания регулируемого с дозированным выпуском общего потока угля над механизированным комплексом. Способ выемки мощных угольных пластов включает выемку почвенной толщи комбайном с использованием секционной механизированной крепи, подготовку межслоевой толщи угля к самообрушению, выпуск угля этой толщи после обрушения через проемы перекрытий секций механизированной крепи и транспортировку угля из межслоевой толщи забойным скребковым конвейером. Выпуск угля из межслоевой толщи ведут группой одновременно работающих регулируемых по производительности питателей, установленных в проемах перекрытий секций механизированной крепи с образованием над секциями механизированной крепи в межслоевой толще одного общего потока угля, скорость движения которого регулируют производительностью питателей, а транспортировку угля от всех одновременно работающих питателей производят одним забойным скребковым конвейером. Агрегат для выемки мощных угольных пластов включает комбайн, забойный скребковый конвейер, пульт управления, секционную механизированную крепь, каждая секция которой состоит из перекрытия, шарнирно связанного с рамой, основания, гидростоек, верхняка, шарнирно закрепленного на перекрытии и соединенного с ним гидродомкратами управления, гидродомкрата передвижения, установленного на основании, устройства для выпуска самообрушившегося угля из межслоевой толщи, установленного в проеме перекрытия, плитового затвора и вибратора. В проеме перекрытия каждой секции механизированной крепи выполнен наклонный трапецеидальный желоб для выпуска угля, жестко прикрепленный к несущим балкам перекрытия. В днище трапецеидального желоба смонтирован регулируемый по производительности питатель, разгрузочный конец которого расположен над забойным скребковым конвейером. Над проемом перекрытия установлен плитовой затвор. Пульт управления снабжен элементами одновременного включения в работу группы регулируемых по производительности питателей.

Недостатком способа является отсутствие средств разрушения подкровельной толщи и ограничение рабочего пространства.

Известны способ и устройство управления кровлей и подготовки к выемке мощных пластов полезного ископаемого с выпуском его из подкровельной толщи [5] для повышения безопасности и эффективности выемки. Способ включает проведение впереди очистного забоя выработок, обработку кровли и полезного ископаемого разупрочняющими реагентами и выемку его очистными комплексами с дополнительным выпуском полезного ископаемого из подкровельной толщи. В подкровельной толще впереди очистного забоя проходят орты и выработки на максимальном расстоянии, исходя из возможности используемого бурового оборудования, не допускающего при бурении для обработки подкровельной толщи отклонения от нее до контакта с поверхностью призабойной кровлей, поддерживаемой крепью очистного комплекса, и удваивают расстояние между последующими проводимыми выработками, необходимыми для размещения средств для бурения и подачи в скважины разупрочняющего реагента. После окончания закачки его эти скважины и выработки используют через установленные в ортах перемычки с отводящим трубопроводом для извлечения метана и дегазации полезного ископаемого. Необработанная разупрочняющим реагентом пачка полезного ископаемого имеет величину не более одного - двух шагов выемки полос угля по всей длине очистного забоя, а сам выпуск полезного ископаемого из подкровельной толщи осуществляют участками по всей длине очистного забоя не более 2-3 толщин подрезных полос полезного ископаемого. Устройство для подрезки подкровельной толщи включает секции механизированной крепи, содержащие основание, связанное с распорными стойками, выдвижной исполнительный орган. Крепь комплекса со стороны обрушения между задними стойками содержит клиновидные подрезные стойки, гидравлически связанные с задними стойками. Подрезные стойки снабжены индивидуальными средствами управления для подачи и слива гидравлической жидкости. Подрезные стойки содержат устройства, создающие при их распоре вибрацию подаваемой к ним гидравлической жидкости.

Недостатками способа являются необходимость бурения и разупрочнения угольного пласта.

Известен способ и устройство управления кровлей и подготовки к выемке мощных пластов полезного ископаемого с выпуском его из подкровельной толщи [6], включающей проведение впереди очистного забоя выработок, обработку кровли и полезного ископаемого разупрочняющими реагентами и выемку его очистными комплексами с дополнительным выпуском полезного ископаемого из подкровельной толщи, отличающийся тем, что для повышения эффективности при добыче мощных пластов полезного ископаемого, в подкровельной толще впереди очистного забоя проходят орты и выработки на максимальном расстоянии, исходя из возможности используемого бурового оборудования, не допускающего при бурении для обработки подкровельной толщи отклонения от нее до контакта с поверхностью призабойной кровлей, поддерживаемой крепью очистного комплекса, и удваивают расстояние между последующими проводимыми выработками, необходимыми для размещения средств для бурения и подачи в скважины разупрочняющего реагента, а после окончания закачки его эти скважины и выработки используют через установленные в ортах перемычки с отводящим трубопроводом для извлечения метана и дегазации полезного ископаемого.

Для улучшения процесса выпуска полезного ископаемого из подкровельной толщи и повышения надежности работы очистного комплекса крепи непосредственно над ней оставляют необработанную разупрочняющим реагентом пачку полезного ископаемого для подрезки его и выпуска с обработанной частью подкровельной толщи на величину ни более одного - двух шагов выемки полос угля по всей длине очистного забоя, а сам выпуск полезного ископаемого из подкровельной толщи осуществляют участками по всей длине очистного забоя не более 2-3 толщин подрезных полос полезного ископаемого.

Устройство для подрезки подкровельной толщи, включающее секции механизированной крепи, содержащее основание, связанное с распорными стойками, выдвижной исполнительный орган для повышения эффективности выпуска полезного ископаемого из подкровельной толщи, крепь комплекса со стороны обрушения между задними стойками содержит клиновидные подрезные стойки, гидравлически связанные с задними стойками, и при этом подрезные стойки снабжены индивидуальными средствами управления для подачи и слива гидравлической жидкости.

Для обеспечения ограниченного вибрационного воздействия на подкровельную толщу подрезными стойками они содержат устройства, создающие при их распоре вибрацию подаваемой к ним гидравлической жидкости.

Недостатками способа являются необходимость разупрочнения угольного пласта и создание вибрационных воздействий.

Известен способ разработки мощных угольных пластов с выемкой угля у почвы пласта слоя толщей 2,5-3,0 м и выпуском разрыхленной подкровельной толщи на подзавальный конвейер [7. - С.64-65, рис.2.6, в], принятый за прототип, с реализацией на комплексах КМ-145, КМ-144, КМ-142, УКП-5 и др., а также использованием механизированной крепи КНР [7. - С.64-65, рис.2.6 г], включающий подрезку пласта у почвы, разрыхление подкровельной толщи за счет горного давления, перепуск горной массы по верхнему перекрытию и боковому ограждению и выпуск разрыхленной породы на подзавальный конвейер путем подачи бокового ограждения и освобождении прохода горной массы к нему.

Недостатками механизированной крепи являются большие потери, выпуск угля и породы на подзавальный конвейер, что ведет к большой зольности горной массы.

Задачей изобретения является повышение эффективности выемки и снижение потерь и зольности угля.

Решение поставленной задачи достигается тем, что:

- подкровельную толщу угольного пласта разрезают тонкими гидравлическими струями на полосы, которые разрушаются под воздействием горного давления, а выпуск горной массы производят через перекрываемые люки верхнего перекрытия и бокового ограждения и перепускают на подзавальный конвейер по закрытым желобам;

- верхнее защитное перекрытие и боковое ограждение выполняют из двух пластин: верхней неподвижной и нижней подвижной, при этом в верхних пластинах по всей длине и ширине прорезаны люки для выпуска горной массы из подкровельной толщи пласта, размеры которых и расстояния между ними выбирают из условия их перекрытия подвижными нижними пластинами, а в промежутках между люками устанавливают сопла высоконапорных струй, разрезающих подкровельную толщу, а в подвижных пластинах оставляют пазы для подвода гибкого трубопровода высоконапорной воды;

- тонкие высоконапорные струи диаметром 2-3 мм под давлением 10-20 МПа разрезают подкровельную толщу на полосы с шагом, размер которого выбирают из условия перекрытия их подвижными нижними пластинами;

- тонкие высоконапорные струи обеспечивают влажность горной массы в подкровельной толще в пределах 10-16% и снижают пылеобразование при ее выпуске;

- кромки подвижных пластин, перекрывающих люки и края люков неподвижных пластин верхнего перекрытия и бокового ограждения, встречно заострены и упрочнены, чтобы обеспечить раскол негабаритов, попавших в люки, при их закрытии.

- наклонные желоба для перепуска горной массы имеют параболическую форму и установлены под верхним перекрытием и боковым ограждением под углом не менее угла естественного откоса для сыпучих материалов;

- форсунки насадков выполнены подвижными в плоскости реза и имеют угол поворота 25-30°.

Способ и устройство для его реализации поясняется чертежами.

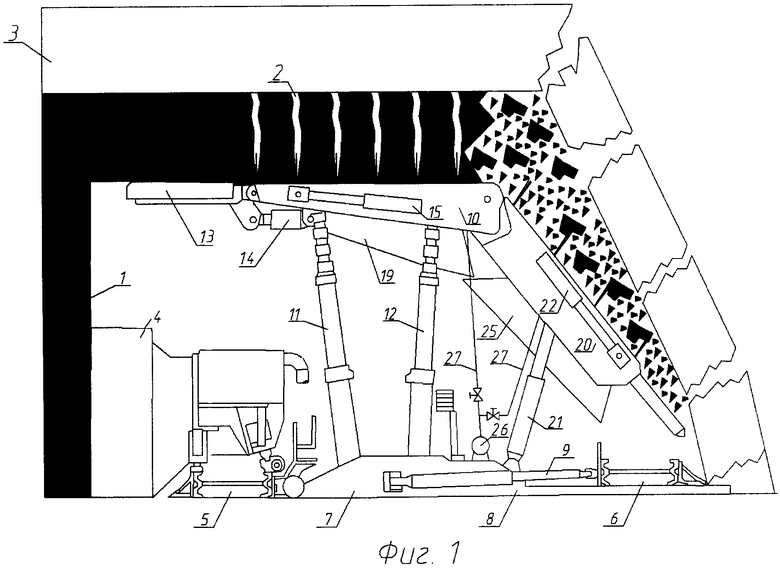

На фиг.1 представлен общий вид реализации способа (вид сбоку).

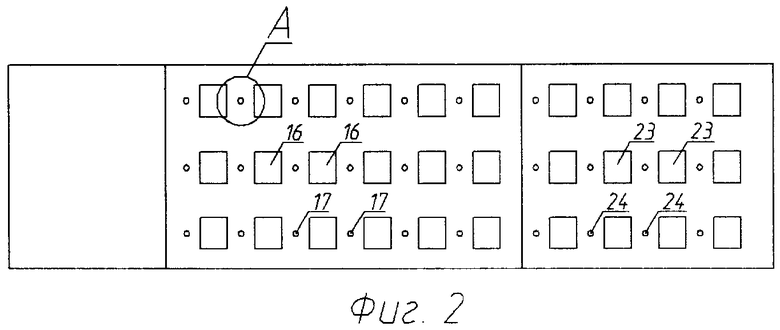

На фиг.2 представлена механизированная крепь (вид сверху).

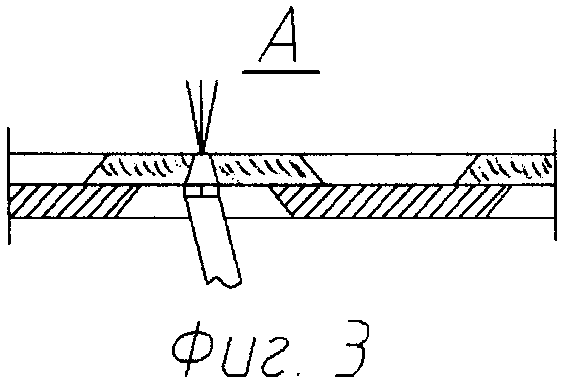

На фиг.3 представлен узел А.

Условные обозначения, принятые на чертежах: 1 - вынимаемый слой угля; 2 - подкровельная толща; 3 - основная кровля; 4 - очистной комбайн; 5 - забойный конвейер; 6 - подзавальный конвейер; 7 - механизированная крепь с основанием 8 и гидродомкратами подачи 9; 10 - верхнее перекрытие с гидростойками 11, 12, козырьком 13 с гидродомкратами подачи 14, гидродомкраты закрывания люков 15, люки 16, форсунки 17 и желоб 19 верхнего перекрытиия, 20 - боковое ограждение с гидродомкратами подачи 21, гидродомкратами закрывания люков бокового ограждения 22, с люками 23, форсунками 24, желобом бокового ограждения 25, 26 - высоконапорный насос с гибкими трубопроводами 27.

Сущность способа разработки мощных угольных пластов и устройства для его реализации заключается в следующем.

Очистной комбайн 4 вынимает стружку угля на полную мощность слоя 1, а механизированная крепь 8 передвигается на ширину вынутой стружи. Подкровельная толща разрушается тонкими высоконапорными гидравлическими струями из форсунок 17 диаметром 2-3 мм и давлением 1000-2000 МПа, создаваемым высоконапорным насосом 26, а разрушенная горная масса выпускается через закрываемые гидродомкратами 15 люки 16 в наклонный желоб 19 верхнего перекрытия 10, с которого она попадает в наклонный желоб 25 бокового ограждения 20, а затем перепускается на подзавальный конвейер 6. Закрываемые гидродомкратом 22 люки 23 и форсунки 24 бокового ограждения 20 участвуют в процессе выпуска горной массы при большой мощности подкровельной толщи.

Для предотвращения попадания в люки негабаритов горной массы верхнее перекрытие 10, боковое ограждение 20 выполняют в виде двух слоев. Верхний слой неподвижный, имеет люки 16 и 23, форсунки 17, 24 соответственно, а нижний слой подвижный, имеет прорези для подвода воды к подвижным форсункам и привод от гидродомкратов 15 и 22 соответственно. Края люков и задвижки встречно заострены и упрочнены для дробления негабаритов.

Под верхним перекрытием 10 и боковым ограждением 20 располагаются наклонные желоба 19 и 25 соответственно, имеющие параболическую форму сечения и перекрывающие друг друга, а угол наклона желобов выбирается из конструктивных особенностей механизированной крепи, но не меньше угла естественного откоса для сыпучего материала.

Источники информации

1. Заявка РФ №2003101852/03. Секция механизированной крепи. МПК E21D 23/04. Заявит. ОАО “Проектно-конструкторский и экспериментальный институт угольного машиностроения”. Авт. Ковальчук А.Б., Савченко П.Ф., Саламатин А.Г. Заявл. 2003.01.24. Опубл. 2004.07.20.

2. Патент РФ №2010976. МПК E21D 23/00, E21D 19/02. Заявит. Подмосковный научно-исследовательский и проектно-конструкторский угольный институт. Авт. Попов А.Г. Заявл. 1990.12.17. Опубл. 1994.04.15.

3. Патент РФ №2184242. Механизированная крепь. МПК E21D 23/00. Заявит. Институт горного дела - Научно-исследовательское учреждение СО РАН. Авт. Клишин В.И., Шундулиди И.А., Фокин Ю.С., Кокоулин Д.И., Дурнин М.К., Власов В.Н. Заявл. 2001.07.26. Опубл. 2002.06.27.

4. Патент РФ №2181843. Способ и агрегат для выемки мощных угольных пластов. МПК E21D 23/06, E21D 23/03. Заявит. Государственный проектно-конструкторский и экспериментальный институт угольного машиностроения. Авт. Саламатин А.Г., Клишин В.И., Савченко П.Ф., Власов В.Н., Разумняк Н.Л., Бернацкий В.А. Заявл. 2000.09.28. Опубл. 2002.04.27.

5. Патент РФ №2253017. Способ и устройство управления кровлей и подготовки к выемке мощных пластов полезного ископаемого с выпуском его из подкровельной толщи. МПК E21D 23/00, Е21С 41/18. Заявит. ГУП ГПИГД им. А.А.Скочинского. Авт. Кузнецов А.А., Антипов А.Н., Марцинкевич Г.И. Заявл. 2002.08.06. Опубл. 2004.02.20.

6. Заявка РФ №2002120879/03. Способ и устройство управления кровлей и подготовки к выемке мощных пластов полезного ископаемого с выпуском его из подкровельной толщи. МПК E21D 23/00 Е21С 41/18. Заявит. ГУП ГП-ИГД им. А.А.Скочинского. Авт. Кузнецов А.А., Антипов А.Н., Марцинкевич Г.И. Заявл. 2002.08.06. Опубл. 2004.02.20.

7. Фрянов В.Н., Чубриков А.В. Обоснование параметров технологии подготовки и отработки мощных пологих пластов. - Новокузнецк, 2002. - 21 с. (с.64-65, рис.2.6 в, г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДЧЕСКО-ОЧИСТНОЙ ГИДРАВЛИЧЕСКИЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС | 2010 |

|

RU2421614C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2014 |

|

RU2563003C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ РАЗЛИЧНОЙ КОНФИГУРАЦИИ И ГИПСОМЕТРИИ, ОСЛОЖНЕННЫХ ГОРНО-ГЕОЛОГИЧЕСКИМИ НАРУШЕНИЯМИ | 2009 |

|

RU2391509C1 |

| КОМПЛЕКСНЫЙ СПОСОБ РАЗРАБОТКИ СВИТ ПОЛОГИХ ПЛАСТОВ МЕСТОРОЖДЕНИЙ | 2009 |

|

RU2418166C1 |

| КОМПЛЕКСНЫЙ СПОСОБ РАЗРАБОТКИ СВИТ ПЛАСТОВ АНТИКЛИНАЛЬНЫХ МЕСТОРОЖДЕНИЙ | 2009 |

|

RU2425216C1 |

| КОМПЛЕКСНЫЙ СПОСОБ РАЗРАБОТКИ СВИТ ПОЛОГИХ ПЛАСТОВ СИНКЛИНАЛЬНЫХ И БРАХИСИНКЛИНАЛЬНЫХ МЕСТОРОЖДЕНИЙ | 2009 |

|

RU2422638C1 |

| КОМПЛЕКСНЫЙ СПОСОБ РАЗРАБОТКИ СВИТ ПОЛОГИХ ПЛАСТОВ МЕСТОРОЖДЕНИЙ | 2009 |

|

RU2418168C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ СВИТ ПЛАСТОВ | 2011 |

|

RU2477793C1 |

| КОМПЛЕКСНЫЙ СПОСОБ РАЗРАБОТКИ ПЛАСТОВ ОПАСНЫХ ПО ГАЗУ И ПЫЛИ, СКЛОННЫХ К ГОРНЫМ УДАРАМ И ВНЕЗАПНЫМ ВЫБРОСАМ | 2008 |

|

RU2388911C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ПРЕДОТВРАЩЕНИЯ ВЗРЫВА ПЫЛЕМЕТАНОВОЗДУШНОЙ СМЕСИ В КОМПЛЕКСНО-МЕХАНИЗИРОВАННОМ ЗАБОЕ | 2010 |

|

RU2459958C1 |

Изобретение относится к угольной промышленности и может использоваться при разработке мощных угольных пластов. Способ разработки мощных угольных пластов с выпуском подкровельной толщи включает подрезку нижнего слоя пласта механизированным комплексом, разрушение подкровельной толщи и ее перепуск на подзавальный конвейер. Подкровельную толщу угольного пласта разрезают тонкими гидравлическими струями на полосы, которые разрушаются под воздействием горного давления, а выпуск горной массы производят через перекрываемые люки верхнего перекрытия и бокового ограждения и перепускают на подзавальный конвейер по закрытым желобам. Механизированная крепь комплекса включает основание с гидродомкратами передвижки, козырек с гидродомкратами подачи, верхнее перекрытие с четырьмя гидростойками, боковое ограждение с гидродомкратами подачи и подзавальный скребковый конвейер. Верхнее защитное перекрытие и боковое ограждение выполняют из двух пластин: верхней неподвижной и нижней подвижной, при этом в верхних пластинах по всей длине и ширине прорезаны люки для выпуска горной массы. Изобретение позволяет повысить эффективность выемки, снизить потери и зольность угля. 2. н. и 5 з.п. ф-лы, 3 ил.

1. Способ разработки мощных угольных пластов, включающий подрезку нижнего слоя пласта механизированным комплексом, разрушение подкровельной толщи и ее выпуск на подзавальный конвейер, отличающийся тем, что подкровельную толщу угольного пласта разрезают тонкими гидравлическими струями на полосы, которые разрушаются под воздействием горного давления, а выпуск горной массы производят через перекрываемые люки верхнего перекрытия и бокового ограждения, и выпускают на подзавальный конвейер по закрытым желобам.

2. Способ по п.1, отличающийся тем, что тонкие высоконапорные струи диаметром 2-3 мм под давлением 10-20 МПа разрезают подкровельную толщу на полосы с шагом, размер которого выбирают из условия перекрытия их подвижными нижними пластинами.

3. Способ по п.1, отличающийся тем, что тонкие высоконапорные струи обеспечивают влажность горной массы в подкровельной толще в пределах 10-16% и снижают пылеобразование при ее выпуске.

4. Механизированная крепь комплекса, реализующая способ разработки мощных угольных пластов по п.1, включающая основание с гидродомкратами передвижки, козырек с гидродомкратами подачи, верхнее перекрытие с четырьмя гидростойками, боковое ограждение с гидродомкратами подачи и подзавальный скребковый конвейер, отличающаяся тем, что верхнее защитное перекрытие и боковое ограждение выполнены из двух пластин: верхней неподвижной и нижней подвижной, при этом в верхних пластинах по всей длине и ширине прорезаны люки для выпуска горной массы из подкровельной толщи пласта, размеры которых и расстояния между ними выбраны из условия их перекрытия подвижными нижними пластинами, а в промежутках между люками установлены сопла высоконапорных струй, разрезающих подкровельную толщу, а в подвижных пластинах оставлены пазы для подвода гибкого трубопровода высоконапорной воды.

5. Механизированная крепь по п.4, отличающаяся тем, что кромки подвижных пластин, перекрывающих люки, и края люков неподвижных пластин верхнего перекрытия и бокового ограждения встречно заострены и упрочнены, чтобы обеспечить раскол негабаритов, попавших в люки при их закрытии.

6. Механизированная крепь по п.4, отличающаяся тем, что наклонные желоба для перепуска горной массы имеют параболическую форму и установлены под верхним перекрытием и боковым ограждением под углом не менее угла естественного откоса для сыпучих материалов.

7. Механизированная крепь по п.4, отличающаяся тем, что форсунки выполнены подвижными в плоскости реза и имеют угол поворота 25-30°.

| ФРЯНОВ В.Н | |||

| и др | |||

| Обоснование параметров технологии подготовки и отработки мощных пологих пластов | |||

| - Новокузнецк, 2002, с.64-65, рис.2.6 (в, г) | |||

| Секция механизированной крепи | 1974 |

|

SU563502A1 |

| Секция механизированной крепи | 1981 |

|

SU1084454A1 |

| Агрегат для выемки мощных пластов | 1986 |

|

SU1362848A1 |

| СПОСОБ И АГРЕГАТ ДЛЯ ВЫЕМКИ МОЩНЫХ УГОЛЬНЫХ ПЛАСТОВ | 2000 |

|

RU2181843C1 |

| СЕКЦИЯ МЕХАНИЗИРОВАННОЙ КРЕПИ ДЛЯ ВЫЕМКИ МОЩНЫХ ПОЛОГИХ ПЛАСТОВ С ВЫПУСКОМ УГЛЯ | 2003 |

|

RU2242616C1 |

| US 5033913 A, 23.07.1991. | |||

Авторы

Даты

2010-06-10—Публикация

2008-12-02—Подача