Изобретение относится к подушке в прокатной клети для установки цапфы валка, содержащей втулку цапфы используемого для обработки стали и цветных металлов валка, причем подушка имеет обращенную к валку сторону бочки и противолежащую стороне бочки отводную сторону и приемные камеры для смазочного материала на стороне бочки.

Подшипники для цапфы валка, в частности, Morgoil-подшипники для цапфы валка давно используются в производстве прокатных станов. При этом все несущие нагрузку части подшипника, включая крепежные элементы и уплотнения, размещены в корпусе подшипника, так называемой подушке.

На цапфах валков - валковых цапфах - находятся втулки цапф. Вместе с втулкой подшипника втулки цапф образуют радиальный подшипник, причем втулка подшипника закреплена в подушке. При этом втулка подшипника окружает втулку цапфы.

Между наружной поверхностью втулки цапфы и внутренней поверхностью втулки подшипника находится масляная пленка, которая препятствует металлическому контакту между опорными поверхностями скольжения. Масло непрерывно продавливается через подшипник. Это означает, что масло находится в циркулирующем контуре. Подача масла в радиальный подшипник осуществляется через впускные масляные карманы. Они находятся во втулке подшипника и снабжаются маслом из масляного резервуара по каналам, которые выполнены в подушках в виде отверстий.

С помощью постоянного давления масляных насосов масло попадает на поверхности скольжения подшипника и там распределяется. Избыточное масло выступает на обеих боковых кромках, там улавливается и через отводящие трубопроводы возвращается в масляный резервуар.

Чтобы в процессе прокатки масло не попадало на прокатываемое изделие, на стороне бочки находится уплотнение. Уплотнение подшипника скольжения может осуществляться с помощью выполненного путем фасонного прессования резинового профиля. Уплотнение способствует попаданию выступающего из подшипника масла в полые пространства подушки, откуда осуществляется дальнейшая передача.

Из EP 0285333 B1 известна втулка подшипника, которая посредством находящегося в центре подшипника кольцевого канала разделена на два опорных участка. Через этот кольцевой канал отводится около 50% вытекающего из подшипника масла. Выполненная на стороне бочки уплотнительная система нагружается лишь половиной обычного количества масла. Возможность неконтролируемого выступания масла снижается.

При этом необходимо обе области втулки подшипника оборудовать собственным впуском, через который масло направляется к внутренней поверхности подшипника. Далее в кольцевом канале расположены выпускные отверстия для отвода масла.

Эти дополнительные мероприятия способствуют повышению затрат на изготовление.

Из WO 2004/065031 A1 известна подушка для установки цапфы валка, используемого для обработки стали и цветных металлов, содержащая, по меньшей мере, одну приемную камеру для смазочного материала на стороне бочки и, по меньшей мере, одну приемную камеру для смазочного материала на отводной стороне, которые расположены под самой нижней точкой подшипника, а также соединительные отверстия между приемными камерами для смазочного материала на стороне бочки и отводной стороне, причем на стороне бочки подушки смазочный материал улавливается в дополнительных приемных камерах для смазочного материала в подушке. Дополнительные приемные камеры для смазочного материала при этом расположены выше или на высоте средней плоскости. Это способствует тому, что для масла, выступающего вверху, над средней плоскостью, сокращается длинный путь к самой нижней точке подшипника, чему мешает другое, выступающее масло. В подушке смазочный материал - масло - должен приводиться к точке, где имеется наибольшее давление и наибольшее трение между цапфой валка и подушкой. В случае верхней подушки это место всегда вверху, т.е. над средней плоскостью, так как усилие, оказываемое при прокатке, направлено вверх и вследствие этого здесь благодаря этому усилию смазочный материал - масло - также выдавливается из подшипника и должен проходить длинный путь к самой низкой точке подшипника. На этом пути имеется опасность выступания масла из уплотнения.

В процессе работы прокатного стана может быть нарушена функция расположенного со стороны бочки уплотнения. Например, уплотнительный язычок расположенного со стороны бочки уплотнения протекает из-за подъема масла в камере улавливания в маслоотстойнике. Причиной другого нарушения является, например, износ уплотнительного язычка уплотнения. Свойства уплотнительного язычка изменяются таким образом, что масло может выступать. Это приводит к утечкам масла и большим потерям масла. В линиях холодной прокатки из-за выступания масла может произойти, например, загрязнение полосы, которое ухудшает качество продукта.

Дальнейшее направление собранного на стороне бочки в сборнике масла в известных подушках осуществляется через два отверстия, которые соединяют сторону бочки с отводной стороной. Отверстия находятся под самой нижней точкой подшипника. Масло течет через отверстия к маслосборнику на наружной стороне подушки. Отсюда масло через одно или два подсоединения к отверстиям обычно направляется по подвижным шлангам в обратный (возвратный) трубопровод к масляному резервуару. Известные отверстия при этом предусмотрены в подушке справа и слева (см. фиг.2 в WO 2004/065031, приемные камеры 20 и 21 для смазочного материала с относящимися к ним отверстиями 10 или фиг.4A, 4B в EP 0285333, отверстия 40). В обоих вариантах выполнения горизонтальное расстояние между отверстиями для возврата масла больше, чем диаметр цапф валка.

Известное расположение и выполнение отверстия для возврата смазочного материала в этом положении приводит к тому, что подушки в нижней области не могут изменяться, не перемещая отверстий для возврата смазочного материала

Поэтому в основе изобретения лежит задача, состоящая в том, чтобы выполнить подушку описанного вначале типа таким образом, чтобы избыточный смазочный материал полностью или почти полностью возвращался из подушки в резервуар для смазочного материала и чтобы позиция или, соответственно, положение отверстий для возврата смазочного материала не нарушали контур подушки в нижней области.

Эта задача согласно изобретению решается с помощью, по меньшей мере, одного язычка корпуса на стороне бочки, который выполнен таким образом, что ширина зазора относительно втулки цапфы меньше заданного предельного значения ширины зазора. Благодаря малой ширине зазора достигается подача находящегося в приемной камере смазочного материала. Таким образом, смазочный материал после своего выступания между втулкой цапфы и втулкой подшипника отводится посредством язычка корпуса по существу к отверстиям для возврата смазочного материала и исключается его пребывание в верхней приемной камере для смазочного материала. Вследствие непрерывной циркуляции в этом случае в этих областях снова и снова находится новый смазочный материал. Благодаря малому зазору достигается, что только небольшая часть циркулирующего в целом количества смазочного материала попадает в нижнюю приемную камеру для смазочного материала и там отводится.

Дальнейшее усовершенствование предусматривает, что язычки корпуса образуют, по возможности, большую длину зазора относительно вращающегося диаметра втулки цапфы расположенного со стороны бочки уплотнения. Благодаря этому достигается, что только ограниченное количество смазочного материала проходит через зазор и попадает в следующую область приемной камеры для смазочного материала. При формировании нижней области подушки предусмотрены лишь небольшие отверстия, которые также могут принять или отвести лишь небольшие количества смазочного материала. Посредством язычков корпуса, по меньшей мере, 80%, предпочтительно 90% смазочного материала направляется к верхним отверстиям для возврата смазочного материала. Остальное количество смазочного материала через нижнее отверстие или нижние отверстия для возврата смазочного материала попадает в резервуар для смазочного материала.

Чтобы обеспечить возможность замены поврежденного или дефектного язычка корпуса один вариант выполнения предусматривает, что язычок корпуса выполнен в виде отдельной детали и может заменяться. Для этого предусмотрено, что язычок корпуса заменяется без разбирания всей подушки.

Чтобы еще больше уменьшить протекание смазочного материала в области язычков корпуса, предпочтительный вариант выполнения предусматривает, что изготовленные с возможностью замены язычки корпуса следует выполнить в виде скользящего уплотнения. Вместо жесткого язычка корпуса, который оставляет свободным небольшой зазор, встраивается скользящее уплотнение, которое может быть в контакте с вращающейся втулкой цапфы. Например, существует скользящее уплотнение, состоящее из держателя уплотнения, на которое напаяно сотовое уплотнение из металлической фольги. Другие варианты выполнения как, например, пластмассовые ребра, резиновые пластины или т.п. также могут приниматься во внимание. При этом скользящее уплотнение может деформироваться, что делает возможным смещение оси валка. Скользящее уплотнение приспосабливается к измененным монтажным положениям.

Специальный вариант выполнения подушки предусматривает, что отверстие для возврата смазочного материала выполнено, предпочтительно симметрично, в области вертикальной средней плоскости. Т.е. расположенные прежде вне вертикальной плоскости проекции цапфы валка отверстия для возврата смазочного материала сдвигаются к центру. Благодаря этому контуры подушек в соответственно нижней области изменяются без ослабления таким образом, что они, например, могут встраиваться в измененный проем станины.

Было установлено, что для уменьшенных благодаря расположенным выше горизонтальной средней плоскости сборникам смазочного материала количеств смазочного материала в нижней части подушки достаточно одного отверстия для возврата смазочного материала для отвода смазочного материала.

При этом в первом варианте выполнения отверстие для возврата смазочного материала предусмотрено в вертикальной средней плоскости, причем диаметр этого отверстия для возврата смазочного материала меньше диаметра отверстий для возврата смазочного материала, которые соединяют камеры для смазочного материала выше или на уровне средней плоскости стороны бочки с отводной стороной. Меньший диаметр получается из меньшего объема смазочного материала, который должен отводиться из приемной камеры для смазочного материала под самой нижней точкой подшипника.

В качестве варианта выполнения предлагается, чтобы нижнее отверстие для возврата смазочного материала было образовано тремя параллельными малыми отверстиями или одним продольным отверстием. Благодаря этому достигается, что подушка в области средней плоскости должна иметь меньшую высоту, чем при выполнении лишь с единственным отверстием для возврата смазочного материала.

Другой вариант выполнения предусматривает, что отверстия для возврата смазочного материала соединяются на отводной стороне. По сравнению с известными вариантами выполнения с четырьмя отверстиями для возврата смазочного материала имеется преимущество в том, что требуется меньшее количество соединительных элементов, чтобы соединить соединенные на отводной стороне отверстия для возврата смазочного материала.

Изобретение описывается более подробно на основе представленных очень схематично чертежей, на которых:

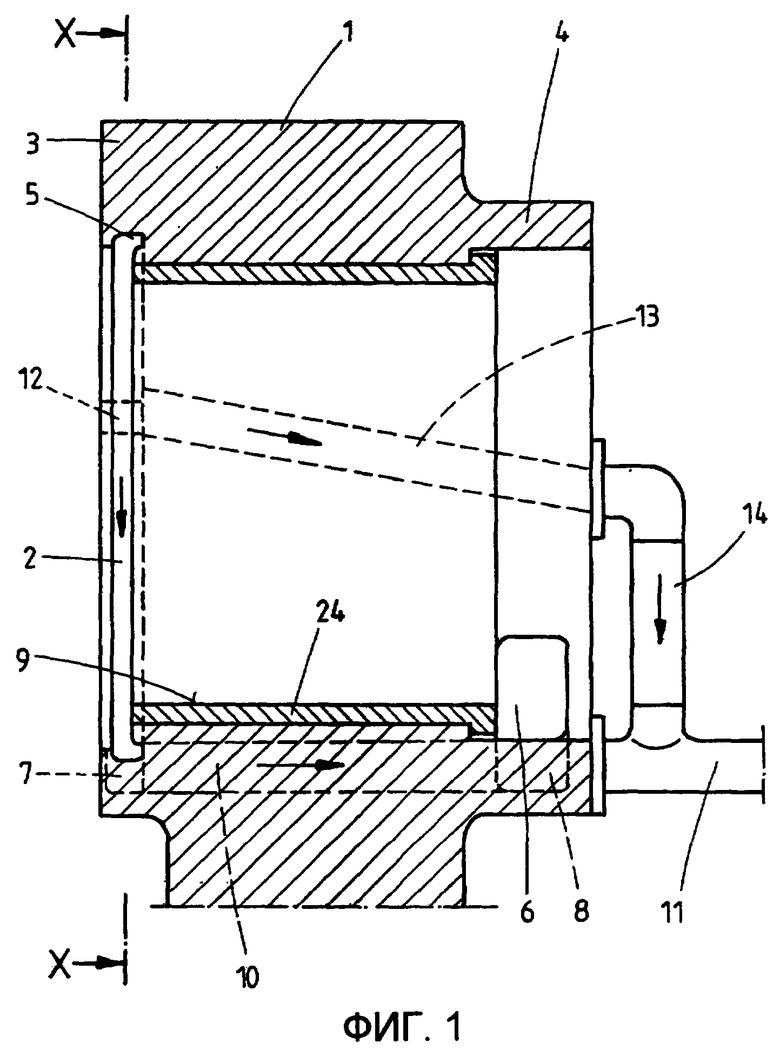

Фиг.1 - разрез половины первого варианта выполнения подушки,

Фиг.2 - вид спереди подушки из фиг.1 вдоль плоскости Х-Х,

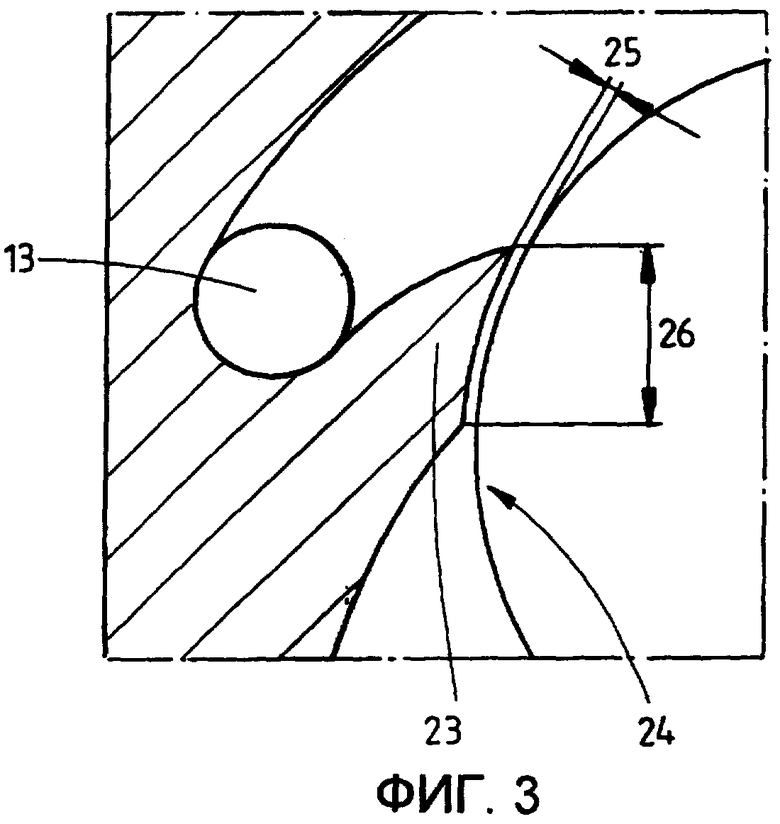

Фиг.3 - язычок корпуса в детальном изображении,

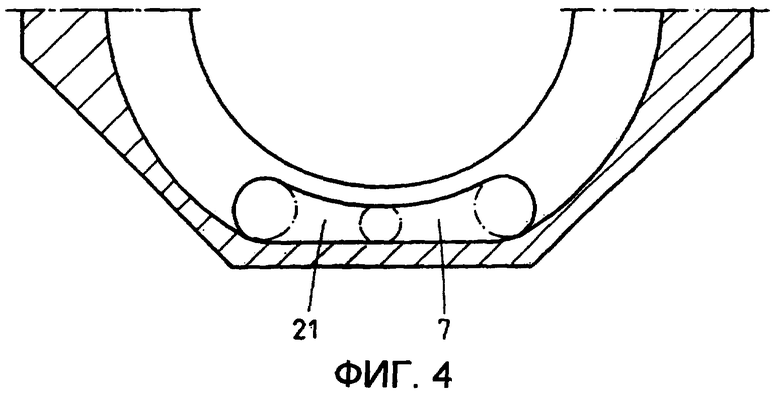

Фиг.4 - другой вариант выполнения нижнего отверстия,

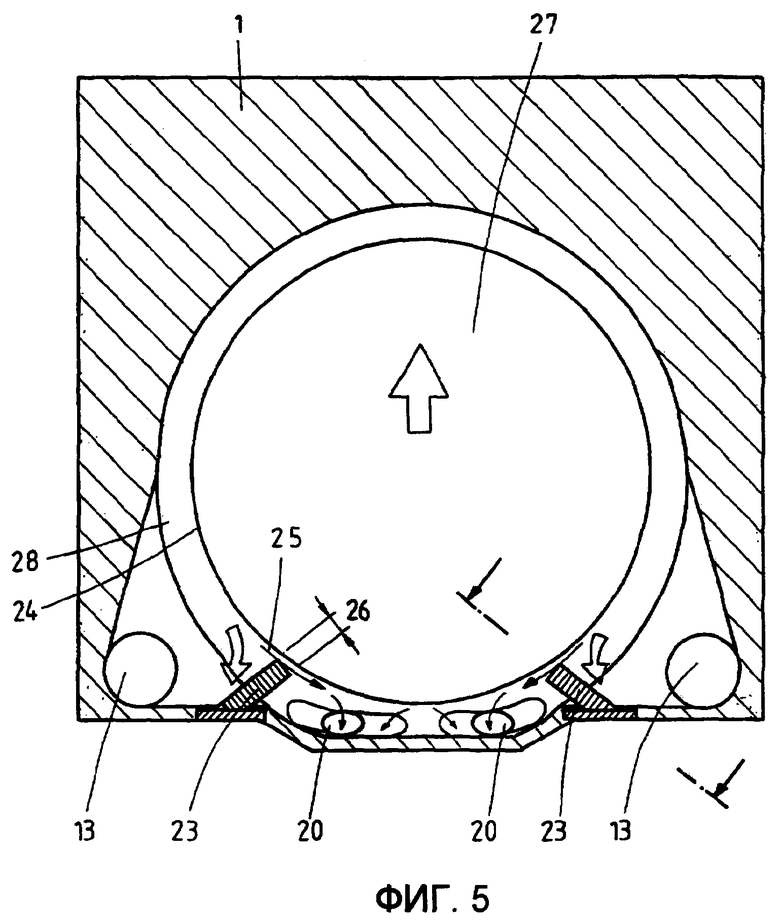

Фиг.5 - вид спереди второго варианта выполнения подушки и

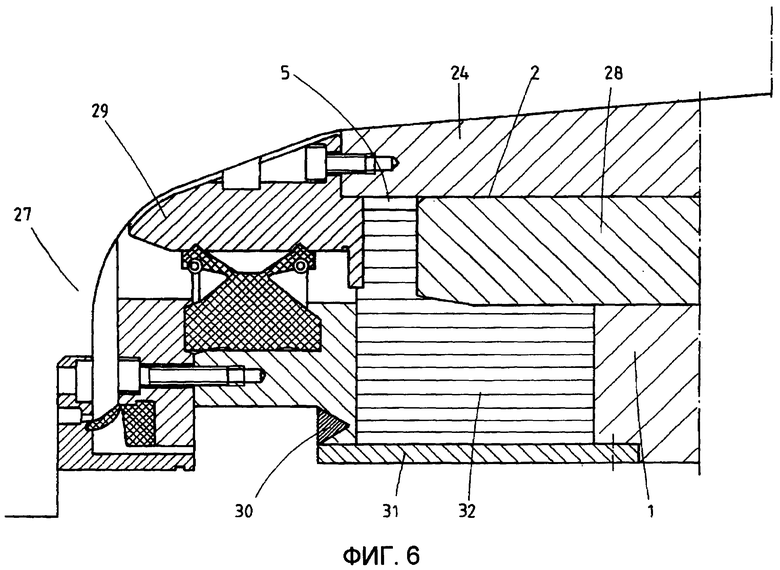

Фиг.6 - на виде сбоку и в разрезе подушка согласно фиг.5 в обозначенном там положении разреза.

Фиг.1 показывает подушку 1, в которой цапфа 27 валка (не показана) установлена посредством втулки 24 цапфы и втулки 28 подшипника (не показана). В то время как втулка 24 цапфы соединена без возможности проворачивания с цапфой 27 валка, втулка 28 подшипника закреплена в подушке 1. Между втулкой 28 подшипника и втулкой 24 цапфы находится непрерывная пленка смазочного материала. Смазочный материал 2 посредством системы возврата смазочного материала через впускные карманы для смазочного материала попадает в зазор между втулкой 28 подшипника и втулкой 24 цапфы. При симметричном распределении нагрузки смазочный материал 2 отводится пополам на стороне 3 бочки и отводной стороне 4. Для отвода смазочного материала 2 в подушке 1 на стороне 3 бочки и на отводной стороне 4 выполнены окружные приемные каналы 5, 6 для смазочного материала. Эти приемные каналы 5, 6 для смазочного материала увеличиваются в нижней области до двух приемных камер 7, 8 для смазочного материала, которые находятся под самой нижней точкой 9 внутреннего диаметра втулки подшипника.

Известное, расположенное внизу в подушке 1 отверстие 10 способствует отводу смазочного материала 2 из приемной камеры 7 для смазочного материала на стороне 3 бочки к отводной стороне 4 подушки 1. Смазочный материал 2 улавливается на отводной стороне 4 в приемной камере 8 для смазочного материала и оттуда по шлангу или по двум подвижным шлангам 11 направляется к не показанному резервуару для смазочного материала. Там смазочный материал 2 очищается и/или охлаждается, чтобы после этого снова направиться в подшипник.

Для дополнительного отвода смазочного материала 2 над средней плоскостью находятся другие приемные камеры 12 для смазочного материала. Эти приемные камеры 12 для смазочного материала посредством отверстий 13 для возврата смазочного материала соединены с отводной стороной 4. Смазочный материал 2 на отводной стороне 4 направляется через соединительный элемент 14 в шланг или шланги 11.

Фиг.2 показывает в качестве примера положение двух приемных камер 15 и 16 для смазочного материала выше горизонтальной средней плоскости. В зависимости от направления вращения валка капли 17 смазочного материала сильно разбрызгиваются на наружные поверхности 18 или 19 приемных каналов 5 для смазочного материала.

Оттуда смазочный материал 2 может стекать в приемные камеры 15 или 16 для смазочного материала. Смазочный материал 2, который выступает под приемными камерами 15, 16 для смазочного материала, направляется в нижнюю приемную камеру 7 для смазочного материала. Приемная камера 7 для смазочного материала на стороне 3 бочки тремя параллельными отверстиями 20 соединена с нижним сборником 8 смазочного материала на отводной стороне 4. Если представленная подушка 1 предусмотрена в качестве верхней подушки 1, то не показанная цапфа валка оказывает усилие в направлении, показанном стрелкой, и производит распределение опорных усилий, представленное, например, кривой 22. Через сборники 15, 16 смазочного материала и отверстия 13 для возврата смазочного материала только малая часть смазочного материала 2 попадает в нижний сборник 7 смазочного материала. Он может соединяться со сборником 8 смазочного материала, например, посредством трех малых отверстий 20 для возврата смазочного материала

На фиг.3 в подробностях показаны выполненные в виде язычков корпуса. Язычки 23 корпуса выполнены таким образом, что остается лишь минимально возможная ширина зазора 25 между язычками 23 корпуса и вращающимися диаметрами 24 втулки цапфы или рабочей втулки уплотнения цапфы. Чем меньше зазор 25, тем больше смазочного материала 2 отводится в приемные камеры 15, 16 для смазочного материала. Кроме того, следует реализовать максимально возможную длину 26 зазора. Язычки 23 корпуса расположены таким образом, чтобы как можно больше смазочного материала 2 направлялось в верхние отверстия 13 для возврата смазочного материала. Лишь небольшое количество смазочного материала 2 попадает в нижние отверстия 20.

На фиг.4 в качестве альтернативы показано продольное отверстие 21 вместо трех малых отверстий 20.

Фиг.5 показывает вид спереди второго варианта выполнения подушки 1 с цапфой 27 валка, на которой находится втулка 24 цапфы и вместе с которой вращается цапфа 27 валка. С подушкой 1 соединена также жестко закрепленная втулка 28 подшипника. Вопреки первому варианту выполнения отверстия 13 для возврата смазочного материала находятся ниже средней плоскости цапфы валка. В вертикальной средней плоскости предусмотрены малые отверстия 20 или продольное отверстие для отвода остаточного количества смазочного материала со стороны 3 бочки на отводную сторону 4. В области между отверстиями 13 для возврата смазочного материала и малыми отверстиями 20 или продольным отверстием выполнены язычки 23 корпуса. Эти язычки 23 корпуса образованы в виде заменяемых деталей и могут встраиваться и демонтироваться без демонтажа подушки. Язычки 23 корпуса направлены и выполнены таким образом, что они образуют зазор 25 с длиной 26 зазора. В зависимости от требований язычки корпуса изготовляются из различных материалов.

На фиг.6 представлена подушка соответственно фиг.5 на виде сбоку в разрезе. Стационарная подушка 1 выполнена со стационарной втулкой 28 подшипника. На цапфе 27 валка находится втулка 24 цапфы, к которой прикручен удлиняющий элемент 29 втулки цапфы. Эти детали вращаются. Между втулкой 24 цапфы и втулкой 28 подшипника находится смазочный материал 2, который попадает в приемный канал 5 для смазочного материала. В приемный канал 5 для смазочного материала, как показано на фиг.5, выдается язычок 23 корпуса, так что остается зазор, например, около 1-2 мм. Язычок 23 корпуса вставляется или демонтируется в виде отдельной детали. Представлен специальный язычок 23 корпуса, выполненный в виде уплотнения 30 и состоящий из держателя 31 уплотнения и скользящего уплотнения 32, например, сотового уплотнения из металлической фольги. Обе части соединены между собой с помощью пайки.

Перечень ссылочных позиций

1 подушка

2 смазочный материал

3 сторона бочки

4 отводная сторона

5 приемный канал для смазочного материала

6 приемный канал для смазочного материала

7 нижняя приемная камера для смазочного материала

8 нижняя приемная камера для смазочного материала

9 самая нижняя точка втулки подшипника

10 отверстие для возврата смазочного материала

11 шланг

12 приемная камера для смазочного материала

13 отверстие для возврата смазочного материала

14 соединительный элемент

15 верхняя приемная камера для смазочного материала

16 верхняя приемная камера для смазочного материала

17 капли смазочного материала

18 наружная поверхность

19 наружная поверхность

20 отверстие

21 продольное отверстие

22 кривая

23 язычок корпуса

24 втулка цапфы

25 зазор

26 длина зазора

27 цапфа валка

28 втулка подшипника

29 удлиняющий элемент втулки цапфы

30 уплотнение

31 держатель уплотнения

32 скользящее уплотнение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДУШКА ДЛЯ УСТАНОВКИ ЦАПФЫ ВАЛКА | 2004 |

|

RU2339470C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО С СОСТОЯЩИМ ИЗ ДВУХ ЧАСТЕЙ КОЛЬЦЕВЫМ ТЕЛОМ | 2003 |

|

RU2309016C2 |

| УПЛОТНЯЮЩЕЕ УСТРОЙСТВО ПОДШИПНИКА ВАЛКА С КОМПЕНСАЦИЕЙ РАДИАЛЬНЫХ СМЕЩЕНИЙ | 2002 |

|

RU2282510C2 |

| ВАЛКОВОЕ УСТРОЙСТВО | 2016 |

|

RU2675881C1 |

| ОПОРА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА | 2014 |

|

RU2636543C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2018 |

|

RU2741433C1 |

| ПРОКАТНАЯ КЛЕТЬ С УПЛОТНЕНИЕМ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫХОДА СМАЗОЧНОГО МАТЕРИАЛА | 2018 |

|

RU2741581C1 |

| УСТРОЙСТВО ДЛЯ ВОЗВРАТА МАСЛА В ПОДШИПНИКАХ ВАЛКА | 2004 |

|

RU2337771C2 |

| УСТРОЙСТВО НАХОДЯЩЕГОСЯ СО СТОРОНЫ БОЧКИ УПЛОТНЕНИЯ ПОДШИПНИКА ЦАПФЫ ВАЛКА | 2005 |

|

RU2357118C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2139765C1 |

Изобретение относится к подушке прокатной клети для установки цапфы валка. В подушке (1) цапфа (27) валка установлена посредством втулки (24) цапфы и втулки (28) подшипника. Подушка (1) имеет обращенную к валку сторону бочки и противолежащую стороне бочки отводную сторону с приемными камерами для смазочного материала. На стороне бочки предусмотрен, по меньшей мере, один язычок (23) для, по меньшей мере, частичного отграничения приемных камер для смазочного материала относительно друг друга и для образования зазора (25) с втулкой (24) цапфы, ширина которого меньше заданного порогового значения ширины зазора (25). Технический результат: создание подушки для установки цапфы валка таким образом, чтобы обеспечивался возврат смазочного материала из подушки в резервуар, при этом положение отверстий для возврата смазочного материала не нарушает контур подушки в нижней части. 10 з.п. ф-лы, 6 ил.

1. Подушка (1) для установки цапфы (27) валка в прокатной клети с втулкой (24) цапфы используемого для обработки стали и цветных металлов валка, причем подушка (1) имеет обращенную к валку сторону (3) бочки и противолежащую стороне (3) бочки отводную сторону (4) с приемными камерами (7, 15, 16) для смазочного материала на стороне бочки и с, по меньшей мере, одним язычком (23) на стороне (3) бочки для, по меньшей мере, частичного отграничения приемных камер (7, 15, 16) для смазочного материала друг от друга, отличающаяся тем, что язычок (23) выполнен в виде скользящего уплотнения (32).

2. Подушка по п.1, отличающаяся тем, что в области вертикальной средней плоскости расположено, предпочтительно симметрично, отверстие (10) для возврата смазочного материала.

3. Подушка по п.1 или 2, отличающаяся тем, что отверстие (10) для возврата смазочного материала выполнено с меньшим диаметром, чем отверстие (13) для возврата смазочного материала.

4. Подушка по п.1 или 2, отличающаяся тем, что отверстие (10) для возврата смазочного материала состоит из нескольких отверстий (20).

5. Подушка по п.3, отличающаяся тем, что отверстие (10) для возврата смазочного материала состоит из нескольких отверстий (20).

6. Подушка по п.1 или 2, отличающаяся тем, что отверстие (10) для возврата смазочного материала образовано продольным отверстием (21).

7. Подушка по п.3, отличающаяся тем, что отверстие (10) для возврата смазочного материала образовано продольным отверстием (21).

8. Подушка по одному из пп.1, 2, 5 или 7, отличающаяся тем, что отверстия (10, 13) для возврата смазочного материала соединяются на отводной стороне (4).

9. Подушка по п.3, отличающаяся тем, что отверстия (10, 13) для возврата смазочного материала соединяются на отводной стороне (4).

10. Подушка по п.4, отличающаяся тем, что отверстия (10, 13) для возврата смазочного материала соединяются на отводной стороне (4).

11. Подушка по п.6, отличающаяся тем, что отверстия (10, 13) для возврата смазочного материала соединяются на отводной стороне (4).

| WO 2004065031 A1, 05.08.2004 | |||

| JP 57195918 A, 01.12.1982 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТРОЛИРУЕМОГО ПАРАМЕТРА СРЕДЫ ПРИ ЗАДАННОЙ ТЕМПЕРАТУРЕ | 0 |

|

SU285333A1 |

| US 3453031 A, 01.07.1969 | |||

| Гидродинамическая опора валковпРОКАТНыХ CTAHOB | 1979 |

|

SU801918A1 |

| ГИДРОСТАТОДИНАМИЧЕСКИЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2176939C2 |

Авторы

Даты

2010-06-10—Публикация

2007-04-05—Подача