Изобретение относится к устройствам для подготовки бедной топливовоздушной смеси перед сжиганием в камерах сгорания газотурбинных двигателей (ГТД), работающих в составе наземных газотурбинных установок (ГТУ) различного назначения.

Одной из важнейших задач при разработке камер сгорания является снижение уровня эмиссии веществ, загрязняющих атмосферу. Основное внимание уделяется снижению в продуктах сгорания оксидов азота (NOх), монооксида углерода (СО), несгоревших углеводородов (UHC) и снижению дымления (сажеобразования). Эмиссия этих веществ характерна для любой тепловой машины, работающей на природном топливе. При создании низкоэмисионных камер сгорания основной проблемой является достижение эффективного предварительного смешения топлива с воздухом и организация устойчивого горения бедных смесей. Например, генерация оксидов азота по основному термическому механизму Зельдовича сильно зависит от температуры в зоне горения Т и при ее значении, меньшем 1730 К, становится практически несущественной. В этом диапазоне температур (Т<1730 К) индекс эмиссии оксидов азота очень слабо зависит от времени пребывания газа в камере сгорания.

Одним из путей снижения вредных выбросов авиационными камерами сгорания является использование камер, в которых горение происходит в двух зонах: вспомогательной (пилотной) и основной. В первой организуется горение богатой топливовоздушной смеси, во второй - бедной. Зоны могут располагаться относительно друг друга последовательно или параллельно.

Однако использование пилотной зоны, в которой горение происходит по диффузионному механизму, существенно увеличивает эмиссию оксидов азота. В камерах сгорания авиационных двигателей, где время пребывания газа мало (≈7 мс), избавиться от пилотной, постоянно работающей диффузионной зоны горения без ущерба для устойчивого воспламенения и горения топливовоздушной смеси, а также обеспечения полноты ее сгорания не удается.

Для камер сгорания наземных ГТУ указанные проблемы со стабилизацией и полнотой сгорания бедной топливовоздушной смеси можно решить за счет увеличения объема камеры сгорания и увеличения размера зоны стабилизации пламени в ней, уменьшения скорости течения смеси.

Для обеспечения снижения уровня эмиссии загрязняющих веществ в продуктах сгорания камер авиационных ГТД и наземных ГТУ основной проблемой оказывается достижение эффективного предварительного смешения топлива с воздухом перед сгоранием (гомогенизация топливовоздушной смеси).

Известно фронтовое устройство двигателя НК-8-2У (см. Тимофеев Н.И. «Конструкция и летная эксплуатация двигателя НК-8-2У», М., Машиностроение, 1978, с.144). Фронтовое устройство содержит ряд конструктивных элементов. Каждый элемент состоит из форсунки и насадка конической формы с многочисленными отверстиями, подающими топливовоздушную смесь в зону горения. Жидкое топливо через центральную центробежную форсунку подается в полость насадка, заполненную вращающимся воздушным потоком. Такое устройство позволяет обеспечить более равномерное распределение топлива по углу в сравнении с распределением, создаваемым центробежной форсункой особенно на режимах малой тяги. В результате этого значительно облегчается воспламенение топлива, розжиг камеры сгорания, расширяется диапазон ее устойчивой работы в сторону бедных топливовоздушных смесей. Однако данное устройство обеспечивает только частичное, достаточно грубое смешение топлива с воздухом и при попытке его интенсифицировать за счет увеличения крутки воздушного потока в насадке ведет к проскоку пламени внутрь насадка с последующим его разрушением.

Наиболее близким аналогом того же назначения, что и заявляемое техническое решение, а именно предварительной подготовке топливовоздушной смеси к горению, является камера сгорания газотурбинного двигателя, описанная в патенте США №4 275 564, (НКИ 60/738, Jim. 30, 1981, "Фронтовое устройство кольцевой камеры сгорания, равнорасположенные по окружности топливные форсунки и испарители"). Испаритель состоит из центральной воздушной трубки, которая заканчивается поперечной испарительной трубкой. Каждая форсунка сопряжена с центральной воздушной трубкой испарителя. Испаритель имеет один вход для воздуха и два противоположных выхода для топливовоздушной смеси. Выходы каналов соседних испарителей обращены навстречу друг другу. Благодаря этому в зоне горения между выходными отверстиями испарителей образуются расположенные по окружности области с максимальной интенсивностью турбулентности, в которых одновременно происходят процессы смешения капель топлива с воздухом, поступающим в полость жаровой трубы через отверстия в ее стенках, а также процессы испарения и горения. Это помогает обеспечить устойчивое и эффективное сжигание топлива в камере сгорания, особенно при низких давлениях и температурах воздуха на входе в двигатель. Однако в испарителях данной конструкции воздух используется только с целью транспортировки и равного распределения топлива и его паров к выходным отверстиям. Снижение эмиссии оксидов азота NOx при такой организации процесса горения не происходит, так как вытекающая из испарительных патрубков богатая топливовоздушная смесь сгорает в высокотемпературных диффузионных пламенах, расположенных в отдельных областях зоны горения. Неравномерное угловое распределение топлива по поперечному сечению кольцевой камеры сгорания не позволяет получить однородную бедную топливовоздушную смесь. Наличие в головной части жаровой трубы местных зон высокой турбулентности и повышенной концентрации топлива приводит к окружной неравномерности горения. По этой причине испарители подвергаются неравномерному нагреву и обеспечивают только частичное испарение топлива. Кроме того, известно, что появление пламени в зоне смешения топлива с воздухом препятствует их смешению.

В основу изобретения положено решение задачи существенного снижения эмиссии вредных веществ (NOx, CO, UHC, сажи) в продуктах сгорания путем подготовки бедной предварительно перемешенной и частично испаренной (в случае использования жидкого топлива вместо газообразного) топливовоздушной смеси к сжиганию без ущерба для топливной экономичности двигателя и ресурса работы его горячих частей. Основной проблемой здесь остается достижение эффективного предварительного смешения топлива с воздухом (гомогенизация топливовоздушной смеси). Горение бедной однородной мелко-дисперсной топливовоздушной смеси (с размером капель 20 и менее микрон) по своим характеристикам приближается к горению гомогенной смеси. Поэтому для жидкого топлива ставится дополнительная задача - его мелкодисперсного распыливания.

Поставленная задача решается тем, что предлагаемое фронтовое устройство кольцевой камеры сгорания газотурбинного двигателя содержит равнорасположенные по окружности топливные форсунки и воздушные трубки с входом на одном конце и двумя противоположными боковыми выходами на другом конце трубки, причем в каждую трубку вставлена топливная форсунка, вход в каждую трубку размещен в канале между корпусом камеры сгорания и жаровой трубой и направлен в сторону входа в камеру сгорания, а выходы из соседних воздушных трубок обращены навстречу друг другу.

Согласно изобретению на внутренней поверхности жаровой трубы установлен кольцевой коллектор выпуклого профиля, имеющий общий с жаровой трубой участок стенки и, по меньшей мере, один ряд равнорасположенных по окружности отверстий (первая группа отверстий) на стороне, обращенной к начальной части жаровой трубы. Выходы из воздушных трубок размещены в коллекторе. Каждая топливная форсунка в зоне выходных отверстий воздушной трубки снабжена двумя распылителями со сквозными каналами, направленными в сторону выходных отверстий трубки наклонно к оси форсунки.

Установка на внутренней поверхности жаровой трубы кольцевого коллектора выпуклого профиля и выполнение на его стороне, обращенной к начальной части жаровой трубы, равномерно расположенных по окружности отверстий обеспечивает равномерную подачу однородно перемешанной топливовоздушной смеси в зону горения. Истекающие из отверстий струи направляются в зоны стабилизации пламени и к расположенным вблизи от них свечам зажигания. Этим достигается надежное воспламенение и устойчивое эффективное горение топливовоздушной смеси. Размещение коллектора непосредственно на стенке жаровой трубы упрощает охлаждение коллектора прежде всего благодаря отсутствию соединений между трубками и коллектором, обычно подверженным перегревам при расположении коллектора целиком внутри зоны горения. Кроме того, указанное расположение коллектора облегчает подвод дополнительного воздуха в коллектор.

Расположение выходных отверстий воздушных трубок в кольцевом коллекторе таким образом, чтобы выходы из соседних трубок были обращены навстречу друг другу, интенсифицирует процесс предварительного смешения топлива с воздухом за счет соударения встречных струй смеси, уже частично перемешанной в воздушной трубке и на выходе из нее, повышает однородность топливовоздушной смеси.

Каждая топливная форсунка снабжена в зоне выходных отверстий воздушной трубки двумя распылителями со сквозными каналами, направленными в сторону выходных отверстий трубки наклонно к оси форсунки, топливо подают поперек воздушного потока. Это обеспечивает интенсивное смешение газообразного топлива с воздухом, а в случае применения жидкого топлива и к его дроблению на мелкие капли по механизму «распыливания струй жидкости в сносящем воздушном потоке» и «взрывному» механизму «распыливания струй топлива потоком воздуха в конфузорном сопле», который реализуется, например, в простой пневматической форсунке. Оба процесса, смешение и распыливание, улучшаются при увеличении относительной скорости воздуха. По этой причине прямое втекание воздуха в воздушные трубки оказывается наиболее выгодным для дробления струй топлива на мелкие капли и их смешение с воздухом, поскольку при этом скорость обтекания струй топлива воздухом достигает максимальной величины. Это обеспечивается тем, что вход в каждую воздушную трубку размещен в канале между корпусом камеры сгорания и жаровой трубой и направлен в сторону входа в камеру сгорания.

Существенные признаки изобретения могут иметь развитие и уточнение:

- кольцевой участок стенки жаровой трубы, общий с коллектором, может быть снабжен расположенными по окружности отверстиями, чтобы обеспечить подготовку к сжиганию более бедной топливовоздушной смеси;

- внутри жаровой трубы с внешней стороны кольцевого коллектора может быть установлен с зазором дополнительный коллектор, снабженный на стенке, обращенной к начальной части жаровой трубы, отверстиями (вторая группа отверстий), взаимосвязанными с аналогичными отверстиями внутреннего коллектора (отверстиями первой группы). Кроме того, каждый из двух участков стенки жаровой трубы между коллекторами снабжается по окружности отверстиями. Это позволяет экранировать внутренний коллектор от воздействия высокотемпературных продуктов сгорания, приблизиться в нем к требуемому составу бедной топливовоздушной смеси и дополнительно подмешать к ней необходимое количество воздуха.

- Отверстия на стенке дополнительного коллектора, обращенной к начальной части жаровой трубы (отверстия второй группы), могут быть соосными аналогичным отверстиям внутреннего коллектора (отверстиям первой группы). Это позволяет подмешать к топливоздушной смеси, вытекающей из внутреннего колллектора, дополнительную порцию воздуха и воспрепятствовать проскоку пламени.

- Отверстия на стенке дополнительного коллектора, обращенной к начальной части жаровой трубы, (отверстия второй группы) могут быть смещены относительно аналогичных отверстий внутреннего коллектора (отверстий первой группы). Это обеспечивает более однородное смешение воздуха, текущего в зазоре между коллекторами, с топливовоздушной смесью, вытекающей из внутреннего коллектора.

- Диаметр и число отверстий в рядах, расположенных на стенке, обращенной к начальной части жаровой трубы (отверстий первой группы) может быть различно в зависимости от объема той части первичной зоны горения, в которую подается подготовленная топливовоздушная смесь.

- На конце топливной форсунки выполнен сквозной канал, расположенный по оси форсунки (осевое сопло), который препятствует образованию в конце форсунки застойной зоны, где возможен нагрев топлива, его разложение, коксообразование, способное изменить расход топлива через каналы распылителя, а в случае использования жидкого топлива привести к образованию паров, также влияющих на истечение топлива через каналы распылителя.

Таким образом решена поставленная в изобретении задача. Достигнуто эффективное предварительное смешение топлива с воздухом. Подготовка бедной предварительно перемешенной и частично испаренной топливовоздушной смеси к сжиганию осуществляется без ущерба для топливной экономичности двигателя и ресурса работы его горячих частей. Существенно снижена эмиссия вредных веществ (NOx, CO, UHC, сажи) в продуктах сгорания топлива.

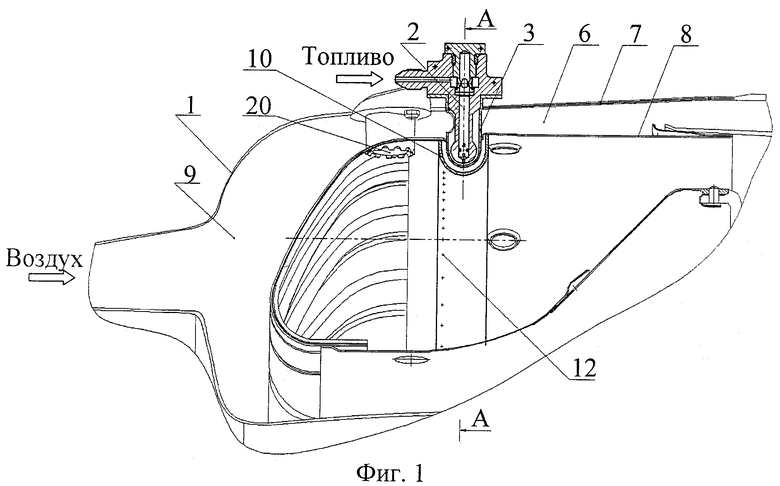

Настоящее изобретение поясняется последующим подробным описанием фронтового устройства кольцевой камеры сгорания ГТД и ее работы со ссылкой на иллюстрации, представленные на фиг.1-7, где:

на фиг.1 изображен продольный разрез прямоточной камеры сгорания;

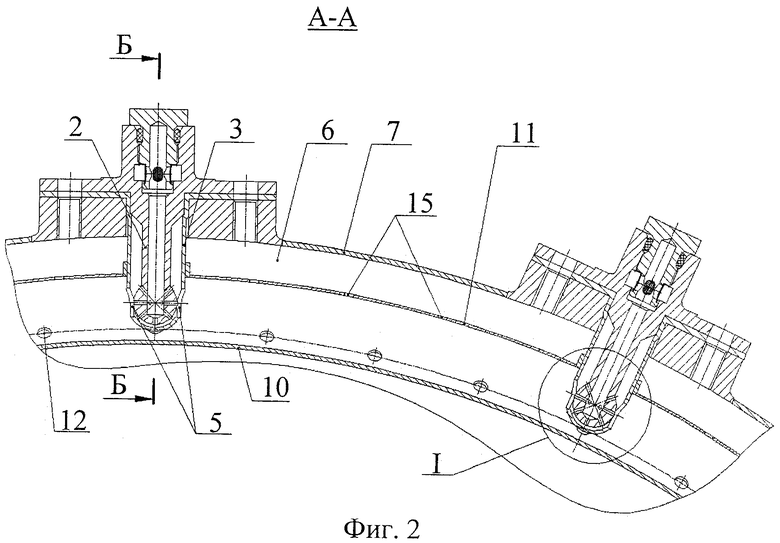

на фиг.2 - сечение А-А на фиг.1;

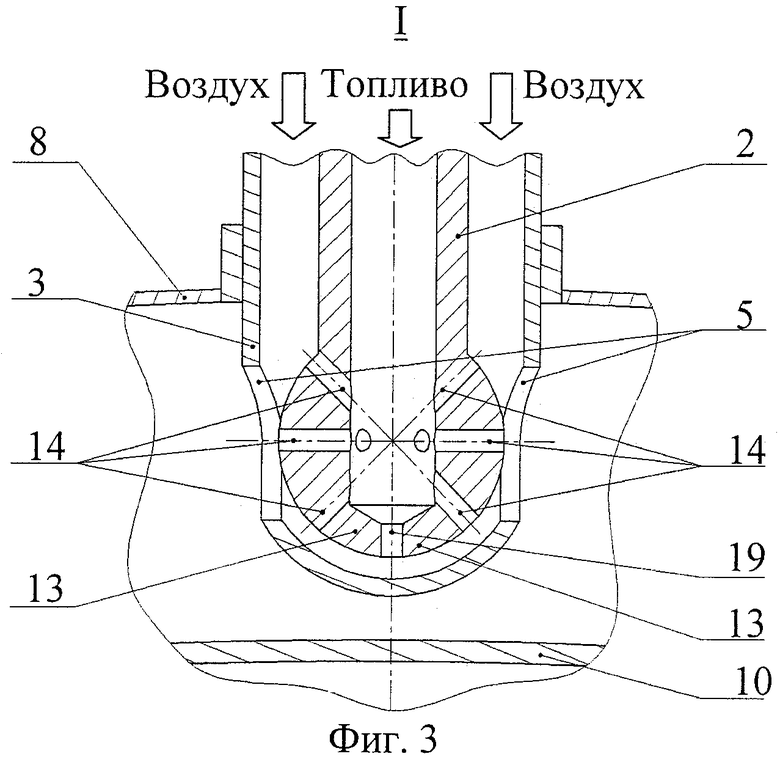

на фиг.3 - элемент I на фиг.2;

на фиг.4 - разрез Б - Б на фиг.2;

на фиг.5 - продольный разрез противоточной камеры сгорания;

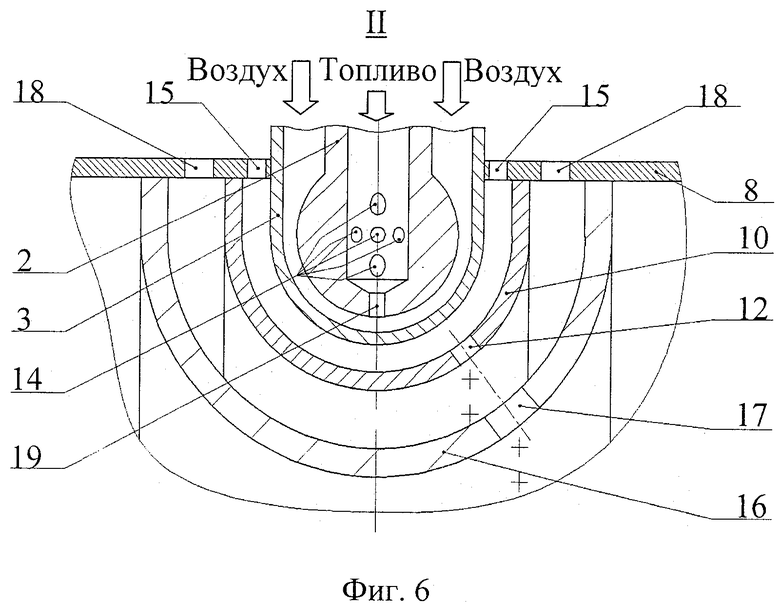

на фиг.6-элемент II на фиг.5;

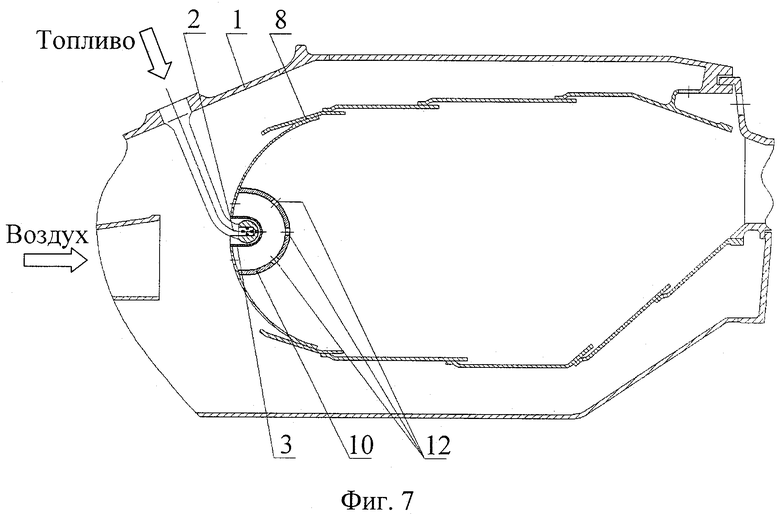

на фиг.7 - продольный разрез прямоточной кольцевой камеры сгорания с коллектором, который содержит три ряда отверстий (ряды могут отличаться числом и диаметром отверстий).

Фронтовое устройство кольцевой камеры сгорания 1 газотурбинного двигателя (фиг.1) содержит равнорасположенные по окружности топливные форсунки 2 и воздушные трубки 3 с входом 4 (фиг.4) на одном конце и двумя противоположными боковыми выходами 5 (фиг.2) на другом конце трубки 3. В каждую трубку 3 вставлена топливная форсунка 2. Вход 4 в каждую трубку 3 размещен в канале 6 (фиг.1) между корпусом 7 камеры сгорания 1 и жаровой трубой 8 и направлен в сторону входа 9 в камеру сгорания 1. Выходы 5 (фиг.2, 3) из воздушных соседних трубок 3 обращены навстречу друг другу. На внутренней поверхности жаровой трубы 8 установлен кольцевой коллектор 10 выпуклого профиля (фиг.1). Коллектор 10 имеет общий с жаровой трубой 8 участок 11 стенки (фиг.2, 4) и, по меньшей мере, один ряд равнорасположенных по окружности отверстий 12 (первая группа отверстий) на стороне, обращенной к начальной части жаровой трубы 8. Выходы 5 из воздушных трубок 3 размещены в коллекторе 10. Каждая топливная форсунка 2 в зоне выходных отверстий 5 воздушной трубки 3 снабжена двумя распылителями 13 (фиг.3) со сквозными каналами 14. Каналы 14 направлены в сторону выходных отверстий 5 трубки 3 наклонно к оси форсунки 2.

Кольцевой участок 11 стенки жаровой трубы 8, общий с коллектором 10, может быть снабжен расположенными по окружности отверстиями 15 (фиг.2).

Внутри жаровой трубы 8 с внешней стороны кольцевого коллектора 10 может быть установлен с зазором дополнительный коллектор 16 (фиг.5). Коллектор 16 снабжен на стенке, обращенной к начальной части жаровой трубы, отверстиями 17 (второй группой отверстий), взаимосвязанными с аналогичными отверстиями 12 (отверстиям первой группы) внутреннего коллектора 10. Кроме того, на каждом из двух участков стенки жаровой трубы 8 между коллекторами 10 и 16 по окружности могут быть выполнены отверстия 18 (фиг.6).

Отверстия 17 (отверстия второй группы) на выпуклой стороне дополнительного коллектора 16, обращенной к начальной части жаровой трубы 8, могут быть соосны аналогичным отверстиям 12 (отверстиям первой группы) внутреннего коллектора 10 (фиг.6).

Отверстия 17 (отверстия второй группы) на выпуклой стороне дополнительного коллектора 16, обращенной к начальной части жаровой трубы, могут быть смещены относительно аналогичных отверстий 12 (отверстий первой группы) внутреннего коллектора 10 (не показано).

Диаметр и число отверстий 12 (отверстий первой группы) в отдельных рядах, расположенных на стенке коллектора 10, обращенной к начальной части жаровой трубы 8, может быть различно (фиг.7).

На конце топливной форсунки 2 может быть выполнен сквозной канал 19, расположенный по оси форсунки (осевое сопло) (фиг.3, 6).

Фронтовое устройство кольцевой камеры сгорания работает следующим образом (фиг.1). При работе на газообразном топливе фронтовое устройство осуществляет турбулентное смешение топлива с воздухом в несколько этапов: в воздушных трубках 3 в результате внедрения форсунками 2 отдельных струй топлива в сносящий поток воздуха, в коллекторе 10, где частично перемешанные топливо-воздушные струи взаимодействуют со средой, заполняющей коллектор, с противоположно направленными струями, вытекающими из выходных отверстий 5 соседних воздушных трубок, и с дополнительными струями воздуха из отверстий 15 на общей с жаровой трубой стенке коллектора. Частично смешение топлива с воздухом продолжается и в самой зоне горения до момента ее воспламенения. В результате получается однородная (гомогенная) смесь с более низкой температурой горения по сравнению с температурой горения стехиометрической смеси. Дополнительный внешний коллектор позволяет подмешать к почти однородной топливовоздушной смеси дополнительные порции воздуха и обеднить ее до такой степени, чтобы воспламенение, стабилизация пламени и высокая полнота сгорания топлива были обеспечены.

При работе на жидком топливе фронтовое устройство осуществляет распыливание и последующее смешение капель топлива с дополнительными порциями воздуха, и частичное испарение капель. В результате фронтовое устройство создает однородную мелкодисперсную смесь, близкую по своим свойствам к гомогенной газовой смеси.

Компрессор ГТД подает воздух на вход 9 камеры сгорания 1 (фиг.1,5) и далее в канал 6 между корпусом 7 камеры сгорания 1 и жаровой трубой 8. Из канала 6 воздух направляют на входы 4 трубок 3 (фиг.4) и через противоположные боковые выходы 5 на конце каждой трубки 3 (фиг.3) нагнетают в коллектор 10 (фиг.2). Из коллектора 10 воздух через отверстия 12 по окружности внедряют в начальную часть жаровой трубы (фиг.1). Топливо подают через все форсунки 2 в трубки 3. Топливо из каждой форсунки 2 подают в зону выходных отверстий 5 трубки 3 через сквозные каналы 14 двух распылителей 13 (фиг.3). В зоне выходных отверстий 5 большинство струй топлива подается поперек воздушного потока, текущего по трубке 3 со входа 4, дробится на капли (в случае жидкого топлива) и смешивается с воздухом. Возможна дополнительная подача топлива в трубку 3 из конца топливной форсунки 2 через сквозной канал 19 по оси форсунки (фиг.3, 4). Ускорение потока воздуха при прохождении через отверстия 5 трубки 3 дробит крупные капли на более мелкие, а также струю топлива, подаваемую по оси отверстия 5. На выходе из отверстий 5 в коллекторе 10 происходит дальнейшее смешение топлива с воздухом. Струи топливовоздушной смеси из противоположных выходов 5 соседних трубок 3 соударяются и перемешиваются внутри коллектора 10 (фиг.2). Через отверстия 15 в кольцевом участке стенки жаровой трубы 8 в коллектор 10 подают воздух из канала 6 для дополнительного перемешивания и обеднения топливовоздушной смеси. Из колектора 10 однородную топливовоздушную смесь через отверстия 12 нагнетают по окружности в начальную часть жаровой трубы 8, где поджигают сначала воспламенителем (например, свечой зажигания 20), а затем в зонах стабилизации пламени, расположенных в начальной части жаровой трубы (фиг.1, 5). Число рядов отверстий 12 может быть несколько (фиг.7). Ряды могут отличаться числом и диаметром отверстий.

Для варианта, когда внутри жаровой трубы 8 с внешней стороны коллектора 10 установлен с зазором дополнительный коллектор 16 с отверстиями 17, течение топливовоздушной смеси из коллектора 10 в начальную часть жаровой трубы 8 осуществляется следующим образом (фиг.5, 6). Из коллектора 10 топливовоздушная смесь через отверстия 12 попадает в зазор между стенками коллекторов 10 и 16. При этом через отверстия 18 в стенке жаровой трубы 8, общей с коллектором 16, в зазор подают воздух из канала 6, обеспечивая дополнительное смешение и обеднение смеси. Из зазора между стенками коллекторов 10 и 16 топливовоздушную смесь направляют через отверстия 17 в коллекторе 16 в начальную часть жаровой трубы 8 по одной из двух схем. Топливовоздушную смесь направляют в сторону начальной части жаровой трубы 8 через отверстия 17 коллектора 16 соосные аналогичным отверстиям 12 коллектора 10 или через отверстия 17 коллектора 16, смещенные относительно отверстий 12 внутреннего коллектора 10.

В предлагаемом фронтовом устройстве обеспечено эффективное смешение топлива с воздухом, подготовка бедной однородной газовой (гомогенной) или однородной мелкодисперсной топливовоздушной смеси к экологически чистому и эффективному ее сжиганию в камерах сгорания газотурбинных двигателей, работающих в составе наземных ГТУ различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515909C2 |

| ФРОНТОВОЕ УСТРОЙСТВО КАМЕРЫ СГОРАНИЯ И СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В НЕЙ | 2005 |

|

RU2285865C1 |

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| Камера сгорания газовой турбины для сжигания водородсодержащих смесей | 2024 |

|

RU2837101C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349840C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2347144C1 |

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2461780C1 |

| МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2005 |

|

RU2315913C2 |

| Камера сгорания газотурбинной установки | 2022 |

|

RU2802115C1 |

Фронтовое устройство кольцевой камеры сгорания газотурбинного двигателя наземных установок различного назначения содержит равно-расположенные по окружности топливные форсунки и воздушные трубки с входом на одном конце и двумя противоположными боковыми выходами на другом конце. В каждую трубку вставлена топливная форсунка. Вход в каждую трубку размещен в канале между корпусом камеры сгорания и жаровой трубой и направлен в сторону входа в камеру сгорания. Выходы из соседних воздушных трубок обращены навстречу друг другу. На внутренней поверхности жаровой трубы установлен кольцевой коллектор выпуклого профиля, имеющий общий с жаровой трубой участок стенки и, по меньшей мере, один ряд равнорасположенных по окружности отверстий (первая группа отверстий) на стороне, обращенной к начальной части жаровой трубы. Выходы из воздушных трубок размещены в коллекторе. Каждая топливная форсунка в зоне выходных отверстий воздушной трубки снабжена двумя распылителями со сквозными каналами, направленными в сторону выходных отверстий трубки наклонно к оси форсунки. Такая конструкция фронтового устройства позволяет получить высокую полноту сгорания топлива, уменьшить эмиссию вредных веществ, устранить дымление. 6 з.п. ф-лы, 7 ил.

1. Фронтовое устройство кольцевой камеры сгорания газотурбинного двигателя, содержащее равнорасположенные по окружности топливные форсунки и воздушные трубки с входом на одном конце и двумя противоположными боковыми выходами на другом конце, причем в каждую трубку вставлена топливная форсунка, вход в каждую трубку размещен в канале между корпусом камеры сгорания и жаровой трубой и направлен в сторону входа в камеру сгорания, а выходы из соседних воздушных трубок обращены навстречу друг другу, отличающееся тем, что на внутренней поверхности жаровой трубы установлен кольцевой коллектор выпуклого профиля, имеющий общий с жаровой трубой участок стенки и, по меньшей мере, один ряд равнорасположенных по окружности отверстий (первая группа отверстий) на стороне, обращенной к начальной части жаровой трубы, а выходы из воздушных трубок размещены в коллекторе, причем каждая топливная форсунка в зоне выходных отверстий воздушной трубки снабжена двумя распылителями со сквозными каналами, направленными в сторону выходных отверстий трубки наклонно к оси форсунки.

2. Фронтовое устройство по п.1, отличающееся тем, что кольцевой участок стенки жаровой трубы, общий с коллектором, снабжен расположенными по окружности отверстиями.

3. Фронтовое устройство по п.1, отличающееся тем, что внутри жаровой трубы с внешней стороны кольцевого коллектора установлен с зазором дополнительный коллектор, снабженный на стенке, обращенной к начальной части жаровой трубы, отверстиями (вторая группа отверстий), взаимосвязанными с аналогичными отверстиями внутреннего коллектора (отверстиями первой группы), кроме того, на каждом из двух участках стенки жаровой трубы между коллекторами по окружности выполнены отверстия.

4. Фронтовое устройство по п.3, отличающееся тем, что отверстия на выпуклой стороне дополнительного коллектора (отверстия второй группы) соосны с аналогичными отверстиями внутреннего коллектора (отверстиям первой группы).

5. Фронтовое устройство по п.3, отличающееся тем, что отверстия на стенке дополнительного коллектора, обращенной к начальной части жаровой трубы, (отверстия второй группы) смещены относительно аналогичных отверстий внутреннего коллектора (отверстий первой группы).

6. Фронтовое устройство по п.1, отличающееся тем, что диаметр и число отверстий в рядах, расположенных на стенке, обращенной к начальной части жаровой трубы (отверстий первой группы), различно.

7. Фронтовое устройство по п.1, отличающееся тем, что на конце топливной форсунки выполнен сквозной канал, расположенный по оси форсунки (осевое сопло).

| US 4275564 А, 30.06.1981 | |||

| US 4073137 А, 14.02.1978 | |||

| US 5431018 А, 11.07.1995 | |||

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ УПЛОТНЕНИЯ МАТЕРИАЛОВ | 1992 |

|

RU2015243C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕРЫ СГОРАНИЯ | 1989 |

|

SU1720355A1 |

| Фронтовое устройство камеры сгорания | 1973 |

|

SU489866A1 |

Авторы

Даты

2010-07-20—Публикация

2009-03-11—Подача