Область техники

Изобретение относится к способам обработки нефтяных отходов и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях народного хозяйства, на производственных объектах которых имеет место формирование, складирование и длительное хранение в прудах-отстойниках и шламонакопителях нефтесодержащих отходов.

Уровень техники

Известен способ разделения твердой и жидкой фаз водонасыщенного техногенного шлама, в котором предварительно определяют исходное значение рН нефтешлама и при 7≤рН≤10 вносят гидролизованные алюмосиликаты с 2≤рН≤5 в количестве, достаточном для уменьшения рН на 1-3 единицы, а при 4≤рН≤7 вносят гидролизованные алюмосиликаты с 9≤рН≤12 в количестве, достаточном для увеличения значения рН на 1-3 единицы, а после внесения гидролизованных алюмосиликатов вносят утяжелитель в виде водной суспензии супеси и/или суглинка (RU № 2247082, МПК7: C02F 11/14, 2003 г.).

Недостатком известного способа является внесение в нефтешлам веществ: гидролизованных алюмосиликатов и утяжелителей, которые в дальнейшем необходимо из продукта выводить.

Известен способ переработки нефтяных шламов, заключающийся в предварительной обработке исходного нефтешлама деэмульгатором, а после нагревания до 40-45°С нефтешлам отстаивают с выделением четвертой фазы - водно-иловой суспензии, при этом механические примеси отмывают углеродным растворителем, обрабатывают водяным паром, а водно-иловую суспензию используют в качестве питательной среды для выращивания микроорганизмов, затем механические примеси и водно-иловую суспензию с выращенными микроорганизмами объединяют и осуществляют обезвреживание полученной смеси анаэробными микроорганизмами с последующей доочисткой в анаэробных условиях, после чего вносят грибной инокулянт, культивируют, отделяют полученную грибную биомассу и выводят очищенный песок и глину (RU № 2078740, МПК7: C02F 11/00, 1994 г.).

Недостатком известного способа является его сложность и недостаточная эффективность.

Известен также способ переработки нефтяных отходов, заключающийся в их нейтрализации щелочными растворами и нагреве смешением с жидким теплоносителем с последующим разделением на составляющие компоненты, причем обводненный отход смешивают с нагретым до 320-380°С мазутом нефтеперерабатывающей установки в поле действия центробежных сил закрученного потока перерабатываемой среды (RU № 2323894, кл. C02F 11/18, 2006 г.).

Недостатком аналога является ограниченность его применения - только для кислых сред, ибо добавление щелочного раствора в нефтешлам с рН>7,0 не решает задачу нейтрализации положительных ионов, а лишь усугубляет ее.

Кроме того, введение в нефтешлам щелочного раствора привносит в него вещества, которые нужно будет в дальнейшем выводить, а введение в нефтешлам нагретого до высокой температуры мазута связано с энергоемкими и затратными операциями.

Наиболее близким по законченности технологических циклов аналогом заявленного предложения, принятым в качестве прототипа, является способ обработки нефтешлама, включающий подогрев нефтешлама, обработку деэмульгатором с последующим разделением путем отстаивания на нефтяную и водную фазы, обработку соленой водой путем орошения с одновременным подогревом и перемешиванием его паром до инверсии фаз эмульсии в эмульсию типа «нефть в воде», при этом нефтешлам предварительно обрабатывают в переменном магнитном поле, а отстаивание ведут в тонком слое, причем соленую воду из отстойника возвращают для повторного использования (RU №2148035, кл. C02F 11/18, 1999 г.).

Недостатки прототипа состоят в следующем:

- недостаточно эффективно производятся предварительное разделение обрабатываемой среды на соответствующие фазы и ее химическая нейтрализация;

- энергозатратная обработка диамагнитного (т.е. безразличного к его воздействию) нефтешлама в переменном магнитном поле практически бесполезна, так как весьма незначительна доля в нефтешламе железа.

Раскрытие изобретения

Задачей изобретения является повышение эффективности процесса переработки нефтешлама, снижение затрат на переработку нефтяных отходов, исключение из процесса дорогостоящих реагентов и технологий, а также обеспечение экологической чистоты.

Решение поставленной задачи обеспечивается тем, что в способе обработки нефтешлама, заключающемся в его подогреве, нейтрализации и разделении на твердую, водную и нефтяную фазы водяным паром, нагретым до температуры 60-200°С и активированным в электролизере, при этом нефтешлам и активированный нагретый водяной пар подают в теплообменник-смеситель через направляющие штуцера, установленные тангенциально, смешивается нефтешлам до однородной массы за счет центробежного вращения перерабатываемого нефтешлама и активированного нагретого водяного пара с последующим отстаиванием в условиях каскадного течения обрабатываемого нефтешлама через верхние перегородки отстойника, из которого нефтяную фазу направляют в буферную емкость для отбора готового продукта, а замазученные механические примеси и водно-иловую суспензию обрабатывают в аппарате-культиваторе микроорганизмами и грибной микрофлорой с получением тяжелых металлов, песка и глины для использования в промышленности.

Определяют исходное значение рН нефтешлама и при 7≤рН≤10 его обрабатывают активированным нагретым водяным паром, предварительно пропущенным через анодную зону электролизера до достижения им 2≤рН≤5 в количестве, достаточном для уменьшения значения рН нефтешлама на 1-3 единицы, а при 4≤рН≤7 нефтешлам обрабатывают активированным нагретым водяным паром, пропущенным через катодную зону электролизера до достижения им 9≤рН≤12 в количестве, достаточном для увеличения значения рН нефтешлама на 1-3 единицы.

Активированный пар вводят в придонные слои нефтешлама.

Направляющие штуцера устанавливают с возможностью обеспечения встречных потоков нефтешлама и активированного нагретого водяного пара, вводимых в теплообменник-смеситель.

Направляющие штуцера для ввода в теплообменник-смеситель перегретого активированного водяного пара устанавливают с возможностью обеспечения согласных потоков, вводимых в теплообменник-смеситель компонент.

Активированный водяной пар вводят в теплообменник-смеситель по направляющим штуцерам, установленным с возможностью изменения угла установки штуцеров в диапазоне от согласного до встречного по отношению к другим вводимым в теплообменник-смеситель компонент.

Осуществление изобретения

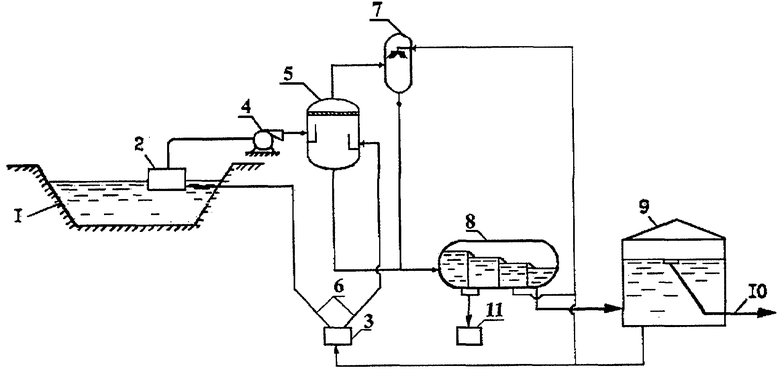

Сущность заявленного изобретения поясняется прилагаемым чертежом.

Устройство состоит из земляного амбара для хранения нефтешлама 1, заборного устройства 2, устройства подготовки пара 3, содержащего подогреватель-испаритель и специальный электролизер проточного типа (например, по RU №2040479, кл. C02F 1/46, 1992 г.), вакуумного насоса 4 для забора нефтешлама, теплообменник-смеситель 5, трубопроводов 6 подачи активированного нагретого водяного пара в амбар 1 и теплообменник-смеситель 5, причем ввод обрабатываемого нефтешлама и активированного нагретого пара в теплообменник-смеситель 5 выполнен в виде тангенциально установленных штуцеров (устройство должно предусматривать возможность изменения угла установки штуцеров в диапазоне от согласного до встречного).

Из теплообменника-смесителя 5 пары воды и низкокипящих нефтепродуктов поступают в барометрический конденсатор 7, а перерабатываемую среду направляют в тонкослойный отстойник 8, из последнего отсека которого нефтяная фракция поступает в буферную емкость 9 для хранения и отбора готового продукта, который забирается из верхних слоев через трубопровод 10, твердые отходы из донных слоев отстойника 8 отводят в аппарат-культиватор 11 для их переработки микроорганизмами и грибной флорой, а воду из тонкослойного отстойника 8 отводят в устройство подготовки пара 3 и барометрический конденсатор 7.

Работает устройство следующим образом.

Технологическое оборудование устанавливают непосредственно у амбара 1 для хранения нефтешлама, который через всасывающий патрубок 2 забирают растопленный перегретым до температуры 60-200°С водяным паром, подаваемым из устройства подготовки пара 3, и с помощью вакуумного насоса 4 подают в теплообменник-смеситель 5, куда также поступает активированный водяной пар из устройства подготовки пара 3 по трубопроводу 6.

Замеряют рН нефтешлама, забираемого из земляного амбара 1, и при его значениях, лежащих в пределах 7≤рН≤10, вводят в нефтешлам через направляющие штуцера активированный водяной пар, нагретый до 60-200°С и пропущенный через анодную зону электролизера до достижения им 2≤рН≤5 в количестве, достаточном для уменьшения значения рН исходного нефтешлама на 1-3 единицы, а при рН исходного нефтешлама, равном 4≤рН≤7, вводят в нефтешлам активированный водяной пар, нагретый до 60-200°С и пропущенный через катодную зону электролизера с 9≤рН≤12 в количестве, достаточном для увеличения значения рН нефтешлама на 1-3 единицы, смешивают нефтешлам в однородную массу требуемой вязкости смеси, за счет тепла перегретого пара, который вводят в теплообменник-смеситель 5 через направляющие штуцера при давлении и температуре, определяемыми расчетными условиями измельчения, перемешивания и нейтрализации перерабатываемого нефтешлама.

Обработанный в теплообменнике-смесителе 5 нефтешлам направляют в тонкослойный отстойник 8, из которого переливающаяся через верхние перегородки нефтяная фракция направляется в буферную емкость 9 для хранения и отбора готового продукта по трубопроводу 10. Твердые отходы (ил, песок и пр.) отводят в систему переработки твердых отходов - аппарат-культиватор 11, а воду из нижних слоев отстойника 8 - в устройство подготовки пара 3 и барометрический конденсатор 7.

Наибольший эффект обработки нефтешлама достигают, когда активированный водяной пар вводят в придонные слои нефтешлама.

Для наилучшего перемешивания и измельчения обрабатываемой среды (нефтешлама) направляющие штуцера устанавливают с возможностью обеспечения согласных и встречных потоков вводимых в смеситель компонент, а также изменения угла их установки в диапазоне от согласного до встречного, т.е. от 0° до 180°.

В этих случаях, в зависимости от состава нефтешлама, происходит более эффективное разрушение и измельчение его конгломератов. Экспериментально определяют оптимальные условия переработки нефтешлама, в зависимости от его консистенции и состава, в соответствии с чем и устанавливают штуцера.

Химические процессы, происходящие в жидком нефтешламе, основаны на следующем: положительные ионы нефтешлама получают гидратированные электроны, поступающие в жидкий нефтешлам вместе с ионизированным водяным паром отрицательных ионов, нейтрализуя свой электрический заряд и тем самым превращаясь в атом, выделяющийся из раствора (Э.Харт, М.Анбар. Гидратированный электрон. - М.: Атомиздат, 1973. - 280 с.).

Например, e- aq+H2O→Н+ОН-,

Н+Н→Н2↑,

Н+ОН-→e- aq,

где e- aq - гидратированный электрон.

Примеры реакций внесенных в нефтешлам e- aq с примесями в воде и нефтешламе, имеющими, как правило, большее, чем у воды, сродство к электрону:

Как видим, произошло разделение нефтешлама на три фазы: газообразную, жидкий нефтепродукт (CmHn), и твердую (Са, SiO2, выпадающие в осадок), благодаря активному химическому реагенту e- aq.

Примеры реализации заявленного способа.

Пример 1

Измерения рН жидкого нефтяного шлама показали его значение, равное 9,5, что означает преобладание в нефтешламе отрицательных зарядов, например ионов О2-, СН4 2-. Нефтешлам обработали активированным водяным паром, нагретым до 140°С и пропущенным через анодную зону электролизера (анолит) с рН=3,5 в течение 14 мин, после чего замерили рН нефтешлама, которое составило 6,5. В результате акцептировавший гидратированные электроны нефтешлам обеспечил нейтрализацию содержащихся в нефтешламе положительных ионов, что привело к разделению раствора на фазы:

О2--2eaq -→O↑; CmHn 2--2eaq -→CmHn,

где eaq - - гидратированный электрон, т.е. электрон, окруженный атомами воды (Э.Харт, М.Анбар. Гидратированный электрон. - М.: Атомиздат. 1973. - 280 с.).

Как видим, в результате взаимодействия ионов с гидратированными электронами из жидкого нефтешлама выделились фазы: жидкая (CmHn), которую можно выделить из нефтешлама по удельному весу, и газообразная (О), улетучившаяся в атмосферу, т.е. произошло необходимое разделение нефтешлама на две фазы: жидкую и газообразную, содержание воды в нефтешламе снизилось примерно до 50 мас.%, а затраты на переработку отходов уменьшились на 30%.

Пример 2

Измерения рН обводненного нефтяного шлама показало его значение, равное 5,0, что означает преобладание в шламе положительных зарядов (ионов). Нефтешлам обрабатывали активированным паром, пропущенным через катодную зону электролизера (католит) и имеющим рН, равный 10,5, периодически замеряя рН нефтешлама, получения рН, равного 7,0 через 20 минут пропаривания.

В результате преобладающие в жидком нефтешламе положительные ионы взаимодействовали с гидратированными электронами от поступающих в жидкий нефтешлам отрицательных ионов, нейтрализуя свой электрический заряд и, тем самым, превращаясь в атомы, выделяющиеся из раствора.

Имели место следующие типовые химические реакции:

Н++eaq -→Н↑;

CmHn 2++2eaq -→CmHn;

Cu2++2eaq -→Cu↓.

Как видим, произошло разделение нефтешлама на три фазы: газообразную (Н, выделившийся в атмосферу), жидкую (CmHn, которая может быть выделена по удельному весу, центрифугированием или отстаиванием), и твердую (Cu, выпадающий в осадок), а содержание воды в нефтешламе снизилось примерно до 47 мас.%. При этом активный химический реагент eaq - в полной мере проявил свои свойства протонирования, диспропорционирования, ассоциации и диссоциации, обеспечивая эффективное разделение сред.

Технический результат заявленного предложения заключается в эффективном разделении техногенного нефтешлама не только на твердую и жидкую, но и на газообразную фазы без внесения в нефтешлам каких-либо веществ и без загрязнения окружающей среды. Использование активированного пара в предложенной совокупности существенных признаков (в поле центробежных сил с подачей перегретого активированного пара через тангенциально расположенные штуцера) обеспечивает новый технический результат: значительное повышение эффективности переработки нефтяных отходов, - за счет энергичного перемешивания реагентов, измельчения среды и способности активного реагента - eaq -, входящего в состав активированного пара, к реакциям диспропорционирования и диссоциации. При этом энергичное перемешивание обрабатываемой среды производят весьма экономичным способом (без использования специальных центрифуг) - за счет подачи в теплообменник-смеситель обрабатываемой среды и водяного пара по тангенциально расположенным штуцерам, которые могут быть установлены для лучшего перемешивания и измельчения перерабатываемого нефтешлама и с возможностью обеспечения согласных, встречных или других потоков.

Таким образом, в предложенном способе, одновременно с нагревом перерабатываемых отходов (нефтешлама) до 60-200°С, активированный пар обеспечивает активное химическое разделение нефтешлама на его компоненты, т.е. пар выполняет три основные функции: расплавление нефтешлама, а также его механическое и химическое разделение на компоненты. Благодаря предложенной новой совокупности существенных признаков, заявленная технология позволяет добиться лучших по сравнению с прототипом результатов переработки нефтешлама без использования деэмульгаторов и др. элементов технологии при меньших затратах энергии на ультразвуковую кавитационную обработку перерабатываемой среды, функции которых обеспечит активированный пар, подаваемый в амбар и теплообменник-смеситель предложенным способом.

Дополнительными техническими результатами предложенного способа являются

- экологическая чистота (способ не предусматривает, как в прототипе, внесение в исходный продукт никаких дополнительных реагентов и веществ).

- снижение (энергетических и других) затрат на удаление из продукта внесенных веществ и их производных.

Заявителем не выявлены ссылки, содержащие информацию об идентичных технических решениях, что позволяет сделать вывод о его соответствии критерию «новизна».

Заявленное предложение обеспечивает требуемый технический результат за счет признаков, связанных с проявлением новых свойств объекта. По-мнению заявителя, это свидетельствует о соответствии заявленного технического решения критерию «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ ВОДОНАСЫЩЕННОГО ТЕХНОГЕННОГО НЕФТЕШЛАМА | 2008 |

|

RU2393121C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2408541C2 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ШЛАМОВ И ГРУНТОВ | 1996 |

|

RU2116265C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2013 |

|

RU2549657C2 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2018 |

|

RU2691422C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ И ДОННЫХ ОСАДКОВ НЕФТЕЛОВУШЕК, ФЛОТАТОРОВ, ШЛАМОНАКОПИТЕЛЕЙ | 1993 |

|

RU2078739C1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2008 |

|

RU2412118C2 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ | 2018 |

|

RU2704654C1 |

Изобретение относится к обработке нефтесодержащих отходов и может быть использовано в нефтеперерабатывающей и других отраслях промышленности. Способ обработки нефтешлама заключается в его подогреве, нейтрализации и разделении на твердую, водную и нефтяную фазы водяным паром, нагретым до температуры 60-200°С и активированным в электролизере. Нефтешлам и активированный нагретый водяной пар подают в теплообменник-смеситель через направляющие штуцера, установленные тангенциально, смешивают нефтешлам до однородной массы за счет центробежного вращения перерабатываемого нефтешлама и активированного нагретого водяного пара с последующим отстаиванием в условиях каскадного течения обрабатываемого нефтешлама через верхние перегородки отстойника. Из отстойника нефтяную фазу направляют в буферную емкость для отбора готового продукта, а замазученные механические примеси и водно-иловую суспензию обрабатывают в аппарате-культиваторе микроорганизмами и грибной микрофлорой с получением тяжелых металлов, песка и глины для использования в промышленности. Изобретение позволяет повысить эффективность процесса обработки нефтешлама, снизить затраты на переработку нефтяных отходов, исключить из процесса использование дорогостоящих реагентов и технологий, а также обеспечить экологическую чистоту. 4 з.п. ф-лы, 1 ил.

1. Способ обработки нефтешлама, заключающийся в его подогреве, нейтрализации и разделении на твердую, водную и нефтяную фазы водяным паром, нагретым до температуры 60-200°С и активированным в электролизере, при этом нефтешлам и активированный нагретый водяной пар подают в теплообменник-смеситель через направляющие штуцера, установленные тангенциально, смешивают нефтешлам до однородной массы за счет центробежного вращения перерабатываемого нефтешлама и активированного нагретого водяного пара с последующим отстаиванием в условиях каскадного течения обрабатываемого нефтешлама через верхние перегородки отстойника, из которого нефтяную фазу направляют в буферную емкость для отбора готового продукта, а замазученные механические примеси и водно-иловую суспензию обрабатывают в аппарате-культиваторе микроорганизмами и грибной микрофлорой с получением тяжелых металлов, песка и глины для использования в промышленности.

2. Способ по п.1, отличающийся тем, что определяют исходное значение рН нефтешлама и при 7≤рН≤10 обрабатывают его активированным нагретым водяным паром, предварительно пропущенным через анодную зону электролизера до достижения им 2≤рН≤5 в количестве, достаточном для уменьшения значения рН нефтешлама на 1-3 единицы, а при 4≤рН≤7 нефтешлам обрабатывают активированным нагретым водяным паром, пропущенным через катодную зону электролизера до достижения им 9≤рН≤12 в количестве, достаточном для увеличения значения рН нефтешлама на 1-3 единицы.

3. Способ по п.1, отличающийся тем, что активированный нагретый водяной пар вводят в придонные слои нефтешлама.

4. Способ по п.1, отличающийся тем, что направляющие штуцера устанавливают с возможностью обеспечения встречных потоков нефтешлама и активированного нагретого водяного пара, вводимых в теплообменник-смеситель.

5. Способ по п.1, отличающийся тем, что активированный нагретый водяной пар вводят в теплообменник-смеситель по направляющим штуцерам, установленным с возможностью изменения угла установки.

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 1999 |

|

RU2148035C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2005 |

|

RU2323894C2 |

| JP 3007893 А, 16.01.1991 | |||

| KR 20020089956 А, 30.11.2002. | |||

Авторы

Даты

2010-08-10—Публикация

2008-11-28—Подача