Изобретение относится к черной металлургии, а именно к внепечной обработке металлургических расплавов порошкообразными реагентами. Настоящее изобретение найдет применение при производстве высокотехнологичной порошковой проволоки с наполнителем на основе феррониобия, предназначенной для микролегирования стали.

Микролегирование стали с использованием феррониобия - известное и многократно апробированное техническое решение (см. авторское свидетельство СССР №1433988, патенты РФ №№1772171, 2095426, 2127322, 2247790). Недостатком известных ферросплавов на основе ниобия (ГОСТ 16773-2003) является существенное колебание основного элемента ферросплава (60-70%). Это в сочетании с нестабильным коэффициентом усвоения создает значительные трудности при легировании, поэтому расчет вводимого объема ферросплава осуществляется исходя из среднего содержания легирующего элемента в готовой стали. Проведенные заявителем научно-технические исследования эффективности микролегирования стали феррониобием и степени его усвоения в расплаве позволяют констатировать, что подобный подход приводит к непроизводительным потерям и повышенному расходу дорогостоящего ферросплава, а соответственно к существенному снижению экономических показателей металлургического производства.

Известна также порошковая проволока для микролегирования стали с наполнителем на основе феррониобия (патент РФ №2243268, С21С 7/00), наиболее близкая по технической сущности к патентуемому изобретению и выбранная в качестве прототипа. Проволока состоит из стальной оболочки и порошкообразного наполнителя на основе феррониобия, содержащего 65,4% ниобия. Проволока предназначена для получения низкоуглеродистых сталей с использованием установок вакуумно-окислительного рафинирования.

Недостатком наполнителя порошковой проволоки на основе феррониобия по патенту РФ №2243268 является то, что при расчете норм расхода феррониобия руководствуются уровнем средних значений содержания данного элемента в стали с учетом усвоения, что в итоге приводит к повышенному расходу дорогостоящего ферросплава.

Известно, что для микролегирования стали используется либо кусковой ферросплав, либо порошковая проволока.

Недостатком использования ферросплава - феррониобия в виде куска - является нестабильное усвоение основного элемента - ниобия, а следовательно, повышенный расход дорогостоящего компонента - ниобия.

Использование ферросплава в качестве наполнителя порошковой проволоки позволяет снизить колебания усвоения основного элемента наполнителя за счет отдачи его в стальной оболочке в глубь металла и избежать взаимодействия со шлаком.

Вместе с тем, ГОСТ 16773-03 на феррониобий предусматривает диапазон содержания ниобия до 10%. В силу данного положения, при расчете норм расхода основного элемента-ниобия, исходя из ГОСТ 16773-03, в качестве наполнителя порошковой проволоки необходимо учитывать данные значения в отклонении (в диапазоне) содержания основного элемента - ниобия.

На практике при расчете норм расхода феррониобия используют среднее содержание элемента в стали с учетом усвоения, что приводит к повышенному расходу дорогостоящего ферросплава.

Например, содержание ниобия в конструкционной низколегированной стали марки 10Г2Б составляет от 0,02 до 0,05%. Расчет норм расхода ферросплава при использовании феррониобия в виде наполнителя порошковой проволоки либо в кусковом виде производится на содержание ниобия в готовой стали, равное 0,035%, с учетом усвоения элемента в условиях предприятия.

Настоящее изобретение решает задачу:

- повышения точности дозировки необходимого объема феррониобия (наиболее дорогостоящего компонента наполнителя порошковой проволоки) для микролегирования сталей путем контролируемого содержания ниобия и железосодержащей составляющей в найденных опытным путем узких пределах и существенного снижения разброса этих доминирующих компонентов наполнителя;

- сокращения объема непроизводительных потерь феррониобия в процессе микролегирования сталей;

- сокращения брака (отсортировки) легированной стали по химическому составу;

- уменьшения разброса и устранения выпадов механических и специальных свойств готового металла;

- получения стабильных и прогнозируемых результатов от микролегирующего действия феррониобия на сталь,

- обеспечения воспроизводимости и стабильности химического состава легируемых сталей,

- точного попадания процентного содержания ниобия в заданные пределы в легируемой стали,

- снижение химической неоднородности состава легируемых сталей. Решение поставленной технической задачи достигается следующим образом.

Порошковая проволока для микролегирования стали с наполнителем на основе феррониобия, аналогичная проволоке, описанной в патенте РФ №2243268, состоящая из стальной оболочки и наполнителя, содержащего порошкообразный феррониобий, согласно настоящему изобретению наполнитель порошковой проволоки содержит 63-67 мас.% порошкообразного ниобия и комбинацию дополнительных компонентов, таких как тантал, кремний, алюминий, титан, углерод, сера, фосфор и железо.

Изобретение предусматривает, что содержание дополнительных компонентов в наполнителе составляет, мас.%, соответственно:

В соответствии с патентуемым изобретением содержание наполнителя и стальной оболочки составляет, мас.%, соответственно 70…90 и 10…30, а коэффициент заполнения порошковой проволоки составляет 0,7-0,9.

Изобретение предусматривает возможность введения в наполнитель добавок РЗМ, объем которых составляет, мас.%: 0,1-5,0 объема железосодержащей части наполнителя, при этом объем железосодержащей составляющей наполнителя снижен на величину объема введенного РЗМ. В патентуемой рецептуре наполнителя может быть реализована, например, следующая комбинация РЗМ: церий, лантан, празеодим, неодим. Соотношение компонентов составляет соответственно 50, 25, 12, 5 и 12, 5%. Возможно использование и другой комбинации РЗМ.

Проведенные заявителем исследования подтверждают, что сущность изобретения выражается патентуемой совокупностью существенных признаков, достаточной для достижения изобретением технического результата, который заключается:

- в достижении высокой точности дозировки необходимого объема основного и дорогостоящего компонента наполнителя - ниобия для микролегирования сталей, который определен опытным путем на основе многочисленных исследований различных вариантов содержания ниобия, железосодержащей составляющей и примесных компонентов в наполнителе;

- в гарантированном обеспечении стабильности химического состава легируемых сталей и устранения практически такого негативного результата от микролегирования, как отсортировка стали из-за несоответствия конечного химического состава легированной стали, требуемого по регламенту.

Реализация заявленного технического результата достигается благодаря наличию соответствующей причинно-следственной связи между существенными признаками изобретения и достигаемым техническим результатом, которая раскрывается следующим образом.

Патентуемый состав порошковой проволоки представляет собой механическую смесь компонентов, мас.%:

Заявитель впервые опытным путем установил, что при заявленном соотношении ингредиентов наполнителя порошковой проволоки, максимально суженном диапазоне основного компонента наполнителя - ниобия (63,0-67,0 мас.%) обеспечивается повышенная стабильность конечного химического состава легируемых сталей и значительная экономия дорогостоящего феррониобия.

При этом принципиально важно, что технический результат и повышенные механические свойства легируемой стали достигаются благодаря заявленным оптимальным интервалам содержания всех компонентов наполнителя порошковой проволоки. Так, в частности:

- сера в металле снижает пластичность и особенно ударную вязкость при нормальных и низких температурах и повышает чувствительность к хрупкому разрушению;

- фосфор способствует охрупчиваемости стали при низких температурах (т.н. «хладноломкость»);

- титан образует нитриды в стали и в небольших концентрациях способствует измельчению зерна. Однако значительное количество нитридов титана усиливает микроликвационные процессы. При раскислении стали танталом до 0,04% образуются жидкие продукты раскисления, что обеспечивает хорошие условия для их всплывания.

- тантал по сравнению с ниобием является менее эффективным карбидообразующим элементом для термоупрочняемых сталей, поэтому замена им ниобия нежелательна. Образование 1 грамма карбидов тантала требует по реакции карбидообразования

Та+С→ТаС

МТа=180×1/192=0,94 г тантала, тогда как образование 1 грамма карбида ниобия требует по реакции Nb+C→NbC, всего MNb=93×1/105=0,86 г ниобия, т.е. почти на 10% меньше по массе;

- кремний приводит к увеличению балла пластичных и хрупких силикатных включений. В значительных количествах приводит к снижению пластичности.

- углерод изменяет структуру стали. Изменение химического состава приводит к изменению структуры стали и ее свойств. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности, как и наоборот.

Касательно количественных ограничений содержания компонентов наполнителя патентуемой проволоки необходимо дополнительно пояснить следующее.

Несмотря на небольшое количество отдаваемой проволоки (около 0,2 кг/т стали), обусловленное требуемым содержанием ниобия в готовой стали, даже незначительное повышение концентрации вредных примесей, вносимых проволокой, приводит к резкому ухудшению служебных свойств изделий из стали. Проведены эксперименты, показывающие резкое ухудшение эксплуатационных свойств стали при превышении предельного содержания указанных элементов в наполнителе (кремний, алюминий, титан, углерод, сера, фосфор) - см. таблицу. В таблице указано насколько ухудшается обобщенный показатель качества (предел прочности, относительное удлинение и т.п.) при превышении содержания пределов указанных элементов хотя бы на 10%.

Расчет обобщенного показателя механических свойств стали (К) осуществляли по следующей формуле:

где

m - общее количество нормируемых показателей для данной группы сталей,

i - конкретный нормируемый показатель,

ρi - фактическое (экспериментальное) значение показателя i,

- нормируемое значение показателя свойств стали i (согласно ТУ или ГОСТ),

- нормируемое значение показателя свойств стали i (согласно ТУ или ГОСТ),

αi - удельный вес нормируемого показателя i для конкретной стали (дол. ед.).

Например, коррозионная стойкость более важна для нержавеющих марок, а свариваемость более важна для конструкционных. В соответствии с этим выбираются значения коэффициентов.

Кроме того, легирование феррониобием происходит в конце обработки стали, перед разливкой, и дополнительно рафинировать сталь от вредных примесей в большинстве случаев возможности нет.

Сущность изобретения поясняется примером использования патентуемого состава порошковой проволоки для микролегирования стали марки 10Г2Б.

Как уже отмечалось, на металлургических заводах (исходя из ГОСТ 16773-03 на феррониобий и устоявшейся практики) при расчете норм расхода ферросплава для микролегирования используют среднее содержание легирующего элемента в стали с учетом усвоения. Данное обстоятельство обуславливает повышенный расход дорогостоящего ферросплава, что существенно удорожает готовую продукцию и снижает экономическую эффективность производства.

Содержание ниобия в конструкционной низколегированной стали марки 10Г2Б составляет от 0,02 до 0,05%. Традиционный расчет норм расхода ферросплава при использовании феррониобия в виде наполнителя порошковой проволоки либо в кусковом виде производится на содержание ниобия в готовой стали, равное 0,035%, с учетом усвоения элемента в условиях предприятия.

Методика эксперимента.

Заявитель провел 10 сравнительно-опытных плавок на примере выплавки марки стали 10Г2Б (табл.1), в промышленных условиях.

Легирование по 1 варианту проводилось на минимальное содержание ниобия (0,025%) в готовой стали, по 2 варианту на среднее содержание ниобия (0,035%), масса плавок в среднем для 1 варианта составила 151 т, для 2-го - 149,5 т.

Схема проведения испытаний.

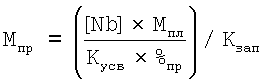

1. Расчет массы порошковой проволоки феррониобия для обоих вариантов легирования производился по формуле:

где Мпл - масса плавки, т;

Кусв - коэффициент усвоения (принят 90% по заводской статистике);

[Nb] - планируемое содержание ниобия в металле, %;

%пр - среднее содержание ниобия в наполнителе, %;

Кзап - коэффициент заполнения феррониобия в порошковой проволоке (принят 0,78).

2. Отдача порошковой проволоки с феррониобием 60 с последующим отбором пробы металла и определением содержания в ней ниобия.

3. Расчет фактического коэффициента усвоения ниобия:

,

,

где [Nb]нач - содержание ниобия в металле до ввода порошковой проволоки, %;

[Nb]кон - содержание ниобия в металле после ввода порошковой проволоки, %;

Мнап - масса наполнителя, т.

Справочные данные по проведенным плавкам и расчетные величины приведены в табл.2.

Заявитель впервые опытным путем установил, что при заявленном соотношении ингредиентов наполнителя порошковой проволоки, максимально суженном диапазоне основного компонента наполнителя - ниобия - обеспечивается:

- повышенная стабильность конечного химического состава легируемых сталей, и, как следствие, воспроизводимость механических свойств готового металлопроката;

- значительная экономия дорогостоящего феррониобия.

При этом использование патентуемого состава порошковой проволоки для микролегирования сталей позволяет, за счет точного попадания в заданные пределы содержания элемента - ниобия в стали с первой отдачи (исключается необходимость делегирования), оптимизировать объем расхода проволоки, сократить время внепечной обработки стали, снизить затраты электроэнергии и износ основного технологического оборудования и футеровки, а также повысить производительность.

Заявителем установлено, что расчет норм расхода ниобия следует производить из условия содержания ниобия в стали 0,025% с учетом усвоения в условиях предприятия, поскольку стабильность химического состава наполнителя проволоки позволяет гарантированно получать в готовой стали не менее 0,02% ниобия.

Таким образом, при производстве, например, стали марки 10Г2Б с использованием патентуемой рецептуры наполнителя порошковой проволоки, экономия ниобия составит 0,11 кг/т готовой стали, а экономия дорогостоящего феррониобия 60 составит 0,20 кг/т стали.

Проведенные заявителем исследования подтверждают, что достижение (обеспечение) точного конечного химического состава при микролегировании, например, стали марки 10Г2Б и высокая эффективность усвоения ниобия достигается найденным опытным путем (т.е. в 2,5 раза суженным по сравнению с ГОСТ 16773-03) диапазоном разброса ниобия в рецептуре наполнителя, а также точной дозировкой исходного количества ниобия в наполнителе и адекватным ему содержанием железа. Также наличие в феррониобии алюминия и его содержание до 3% положительным образом влияет на усвоение легирующего элемента - ниобия, за счет лучшего раскисления стали.

Определяющим фактором патентуемого изобретения является точно определенный исходный объем ниобия, а также соотношение ниобия и железа в патентуемой рецептуре наполнителя, что позволяет использовать в патентуемой порошковой проволоке минимально необходимое количество такого дорогостоящего компонента, как ниобий, обеспечить «точное попадание» процентного содержания ниобия в заданные пределы в легируемой стали, снизить химическую неоднородность состава легируемых сталей.

Совокупность рассчитанных и подтвержденных опытным путем данных эффективности патентуемого состава порошковой проволоки позволяет заявителю констатировать ее высокую технологическую и экономическую перспективность. Установлено, что патентуемое изобретение позволяет:

- разработать и реализовать в металлургической практике ресурсосберегающую и управляемую технологию внепечной обработки и микролегирования сталей порошковой проволокой на основе феррониобия;

- существенно повысить экономическую эффективность металлургического производства и микролегирования сталей за счет кардинального сокращения отсортировки полученной легированной стали из-за несоответствия конечного химического состава заданному;

- оптимизировать объем расхода проволоки, затраты электроэнергии и износ основного технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ФЕРРОТИТАНА (ВАРИАНТЫ) | 2007 |

|

RU2364633C1 |

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2022 |

|

RU2795068C1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ФЕРРОНИОБИЯ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2008 |

|

RU2364651C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| Плакированный порошковый модификатор | 1991 |

|

SU1771869A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2356947C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| ШИХТА ДЛЯ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ И СПОСОБ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ | 2000 |

|

RU2180362C1 |

Изобретение относится к черной металлургии, а именно к внепечной обработке металлургических расплавов порошкообразными реагентами. Патентуемая проволока предназначена для микролегирования стали и найдет применение при производстве высокотехнологичной порошковой проволоки с наполнителем на основе феррониобия. Наполнитель порошковой проволоки содержит 63-67 мас.% порошкообразного ниобия и комбинацию дополнительных компонентов, таких как тантал, кремний, алюминий, титан, углерод, сера, фосфор и железо, при этом содержание дополнительных компонентов в наполнителе составляет, мас.%, соответственно: тантал - не более 1,0, кремний - не более 1,5, алюминий - не более 3,0, титан - не более 1,0, углерод - не более 0,1, сера - не более 0,03, фосфор - не более 0,10, железо - остальное. Изобретение позволяет повысить точность дозировки необходимого объема феррониобия, сократить брак легированной стали по химическому составу, обеспечить точное попадание процентного содержания ниобия в заданные пределы, снизить химическую неоднородность состава легируемых сталей. 3 з.п. ф-лы, 2 табл.

1. Порошковая проволока для микролегирования стали, состоящая из стальной оболочки и наполнителя, содержащего железо и ниобий в виде порошкообразного феррониобия, отличающаяся тем, что наполнитель дополнительно содержит тантал, кремний, алюминий, титан, углерод, фосфор и серу при следующем соотношении компонентов, мас.%:

2. Порошковая проволока по п.1, отличающаяся тем, что содержание наполнителя и стальной оболочки составляет, мас.%, соответственно, 70-90 и 10-30.

3. Порошковая проволока по п.1, отличающаяся тем, что коэффициент заполнения порошковой проволоки составляет 0,7-0,9.

4. Проволока по п.1, отличающаяся тем, что для повышения пластичности, ударной вязкости, хладостойкости, снижения флокеночувствительности и обеспечения изотропности свойств стали наполнитель содержит добавки РЗМ, объем которых составляет 0,1-5,0 мас.% объема железосодержащей части наполнителя, при этом объем железосодержащей составляющей наполнителя снижен на величину объема введенного РЗМ.

| СПОСОБ ВЫПЛАВКИ НИОБИЙСОДЕРЖАЩЕЙ СТАЛИ | 2003 |

|

RU2243268C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2127322C1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| EP 0451385 A, 16.10.1991 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2010-08-10—Публикация

2008-12-29—Подача