Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использовано при освоении нефтяных скважин в составе скважинного оборудования.

Эксплуатация нефтегазопромысловых скважин часто осложняется развитием процессов осаждения твердых частиц в элементах фильтров, что затрудняет работу скважинных насосов и сокращает продолжительность их эксплуатации. Извлечение фильтров на поверхность для очистки фильтрующих элементов или для их замены связано с дополнительными расходами и с потерей производительности, поэтому на решение проблемы регенерации фильтров без извлечения их из скважины направлены многие технические решения.

Известен фильтр, включающий фильтрующую оболочку, базовый элемент в виде трубы, продольные элементы в виде стержней и опорные кольца. При этом опорные кольца выполнены с наружными пазами под продольные элементы и внутренними пазами. Внутренние пазы образуют с базовым элементом продольные каналы. Продольные элементы выполнены из стержней в виде прямоугольных треугольников. Катеты последних образуют наружный диаметр фильтрующей оболочки. Острые углы стержней в виде прямоугольных треугольников установлены в продольных каналах с образованием односторонних расширений и обеспечением направленных потоков фильтруемого агента [Патент РФ 2284408, МПК Е21В 43/08, опубл. 2006.09.27].

Недостатком фильтра является высокая трудоемкость изготовления, связанная с установкой стержней, а также наличие открытых отверстий, что делает невозможной промывку скважины после установки фильтров в скважине.

Известен фильтр, включающий перфорированную приемную трубу и фильтрующий элемент в виде сетки, снабженный обратным клапаном для пропуска жидкости в насос. Очистка фильтра осуществляется в процессе работы путем создания периодических гидравлических импульсов через фильтрующий элемент в обратном направлении [Патент РФ 2161696, МПК Е21В 43/08, опубл. 10.01.2001].

Конструкция фильтра значительно усложнена наличием дополнительного патрубка с фрикционным башмаком для фиксации в обсадной колонне скважины и не обеспечивает полного удаления скопившихся на поверхности фильтрующего элемента твердых отложений. Предусмотренная на случай засорения фильтрующего элемента подача скважинной жидкости через отверстия грубой фильтрации не может обеспечить высокой степени очистки.

Известен фильтр, содержащий две последовательно соединенные трубы - перфорированную трубу с фильтрующей металлической сеткой, охватывающей наружную поверхность перфорированной трубы, и соединительную, которые закреплены между собой с помощью муфты, согласно изобретению фильтрующая часть представляет собой перфорированную трубу со щелевыми отверстиями шириной 0,04-0,05 и длиной 1,5-2,0 от ее внутреннего диаметра, а соединительная часть представляет собой перфорированную трубу с отверстиями диаметром 0,2-0,22 от ее наружного диаметра и занимаемой площадью 20-30% от всей поверхности соединительной части, на тело трубы соединительной части приварена втулка с резьбовым соединением для установки резиновых уплотнительных колец, наружный диаметр которых выбран на 3-5 мм больше внутреннего диаметра скважины, с прокладками, зажатыми круглой гайкой и фиксированными контргайкой. В фильтре металлическая сетка плетеная установлена в несколько слоев. Фильтр укомплектован дополнительной фильтрующей частью для увеличения пропускной способности [Патент РФ №2302514, МПК Е21В 43/08, опубл. 2007.07.10].

Недостатком данного фильтра является сложность конструкции и высокая трудоемкость изготовления. В процессе работы не предусмотрена очистка наружной поверхности фильтра от засорения, что ведет к снижению межремонтного периода работы скважин.

Известен фильтр, содержащий фильтровальный блок в виде двух последовательно соединенных труб, фильтрующий элемент, клапан и заглушку (Авторское свидетельство СССР №566961, F04В 47/00, опубл. 30.07.1977).

Недостатком данного фильтра является засоряемость фильтра и снижение производительности, недостаток надежности.

Задача изобретения заключается в повышении нефтеотдачи за счет снижения гидравлического сопротивления и повышения пропускной способности фильтра, повышение эффективности очистки добываемого продукта от примеси.

Данная задача решается тем, что в фильтре гидродинамическом промывочном, содержащем фильтровальный блок в виде двух последовательно соединенных труб, фильтрующий элемент, клапан и заглушку, фильтрующих элементов несколько, трубы расположены коаксиально и выполнены разного диаметра, на нижнем торце трубы большего диаметра установлена крышка с центральным отверстием под установку трубы меньшего диаметра, заглушка расположена на нижнем конце трубы меньшего диаметра и представляет собой контейнер-накопитель для сбора механических примесей, клапан установлен в торцевой крышке, расположенной на верхнем конце трубы меньшего диаметра, а на боковых стенках верхнего участка трубы меньшего диаметра, расположенного внутри трубы большого диаметра, расположены отсечные клапаны.

Кроме того, клапан выполнен в виде плунжера, на штоке которого в полости трубы меньшего диаметра установлена пружина.

Кроме того, плунжер может быть выполнен с плоской формой запорного органа.

Кроме того, плунжер может быть выполнен со сферической формой запорного органа.

Кроме того, плунжер может быть выполнен со сферической формой запорного органа, верхняя часть которого выполнена в виде конуса.

Кроме того, клапан может быть выполнен в виде плунжера с дополнительным грузом.

Кроме того, клапан может быть выполнен в виде плунжера с дополнительным упругим элементом, расположенным в полости трубы большего диаметра.

Дополнительно отсечной клапан выполнен в виде плунжера, к штоку которого прикреплена пружина, расположенная в кольцевом зазоре между трубой большего диаметра и трубой меньшего диаметра, другой конец которой закреплен на внутренней поверхности трубы большего диаметра.

Дополнительно фильтрующий элемент выполнен в форме цилиндрической спирали из высокоточного профиля треугольной формы, закрепленной с помощью сварки на опорных элементах, при этом цилиндрическая спираль создает жесткий экран с кольцевыми щелями, допуск которых расположен в диапазоне до ±15 мкм.

Изобретение поясняется чертежами

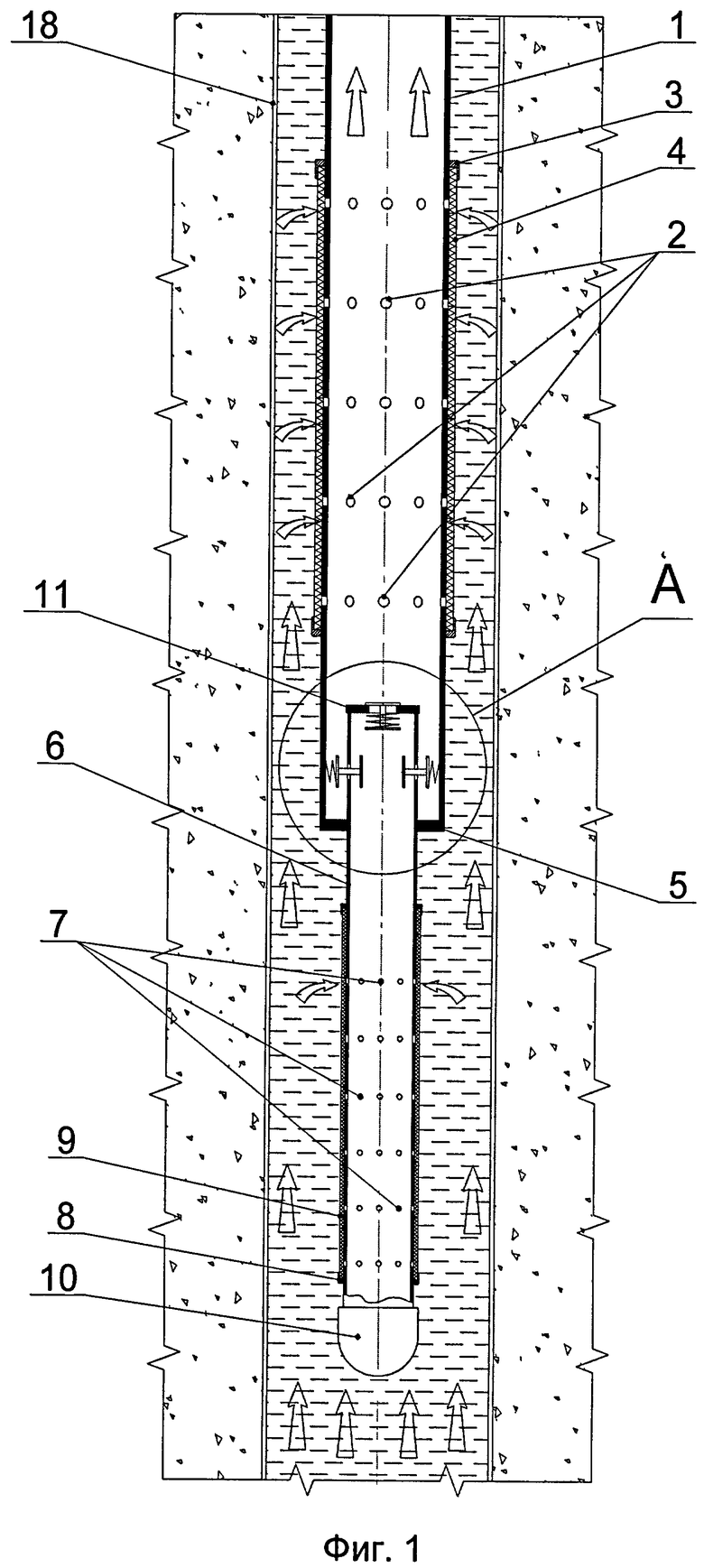

Фиг.1 - общий вид фильтра гидродинамического промывочного.

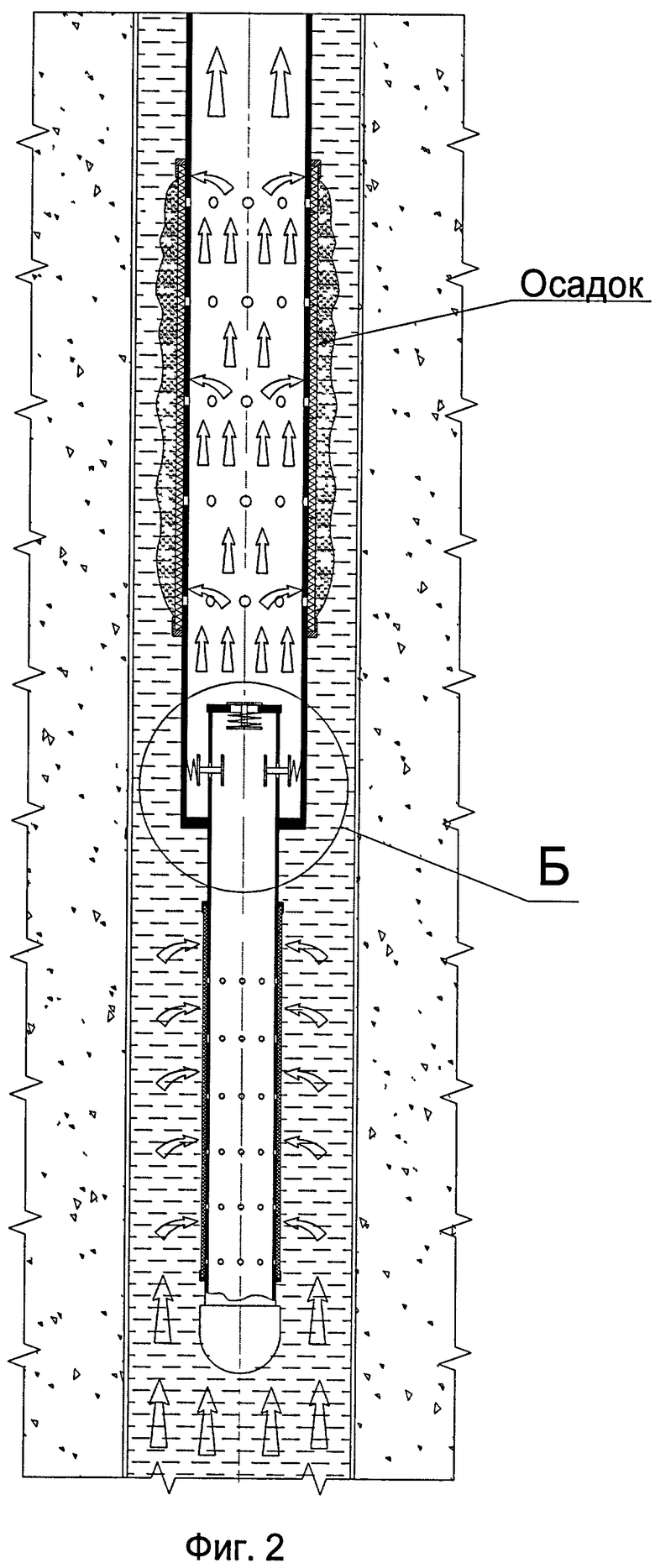

Фиг.2 - общий вид фильтра гидродинамического промывочного с осадком.

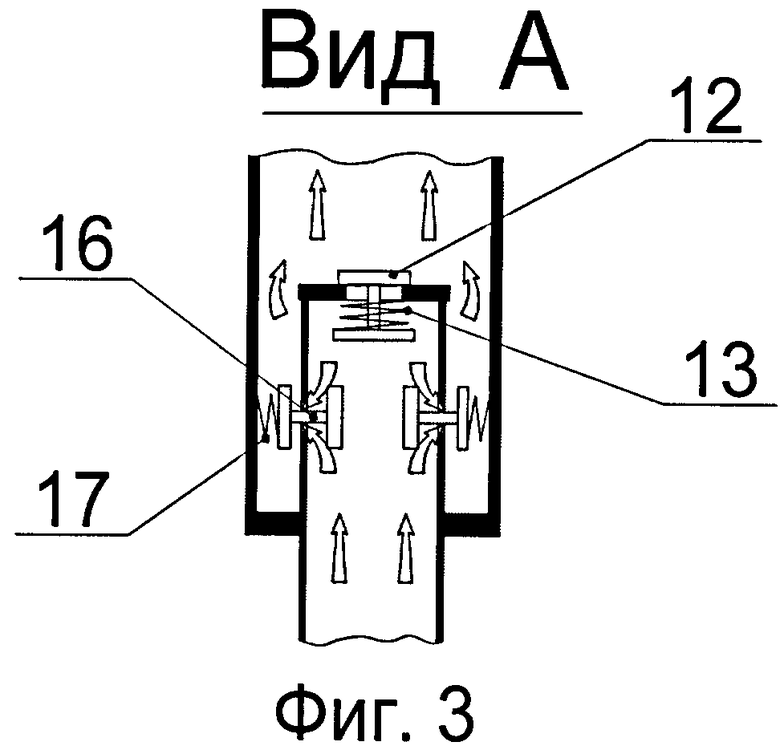

Фиг.3 - вид А - положение основного клапана «закрыт».

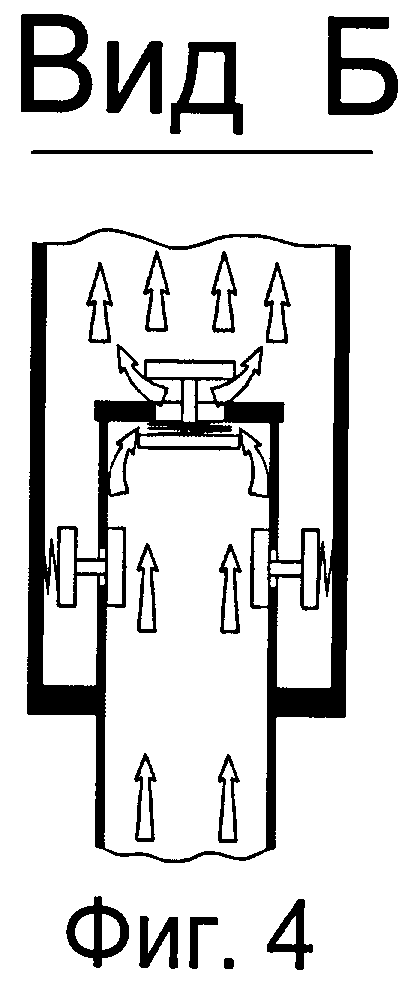

Фиг.4 - вид Б - положение основного клапана «открыт».

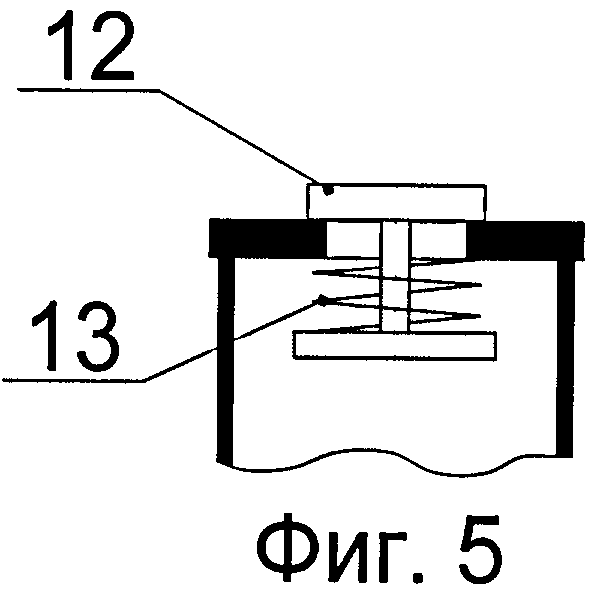

Фиг.5 - плоская форма запорного органа.

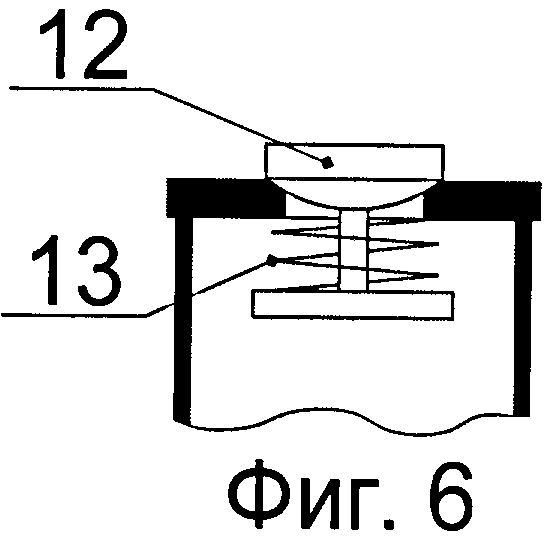

Фиг.6 - сферическая форма запорного органа.

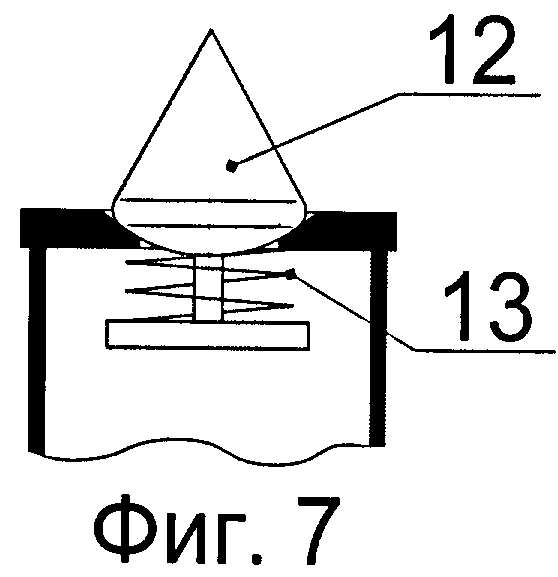

Фиг.7 - сферическая форма запорного органа, верхняя часть которого выполнена в виде конуса.

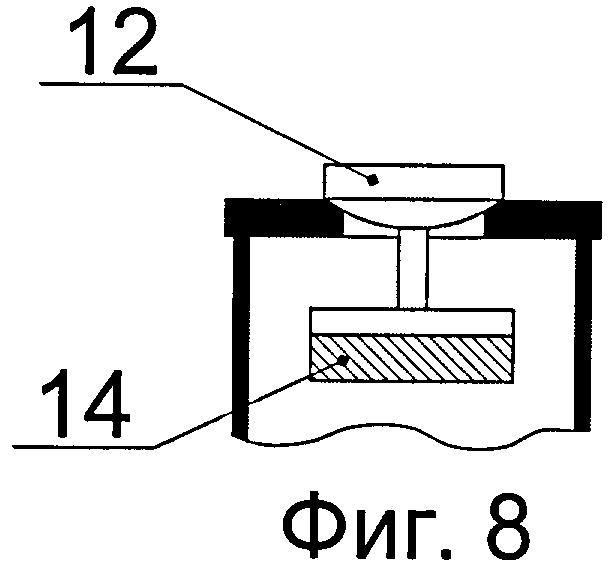

Фиг.8 - плунжер с грузом.

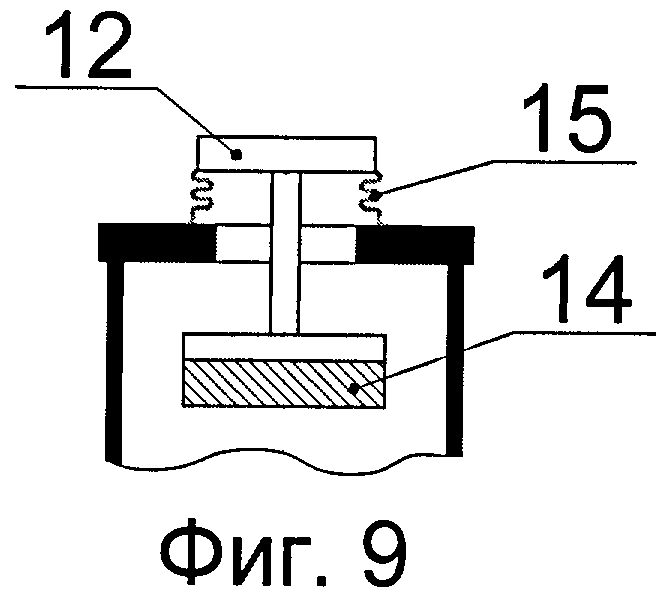

Фиг.9 - плунжер с дополнительным упругим элементом.

Фильтр гидродинамический промывочный представляет собой фильтровальный блок, содержащий две последовательно соединенные, коаксиально расположенные трубы разного диаметра: трубу 1 большего диаметра с равномерно расположенными отверстиями 2, на внешнюю поверхность которой приварены два стопорных кольца 3, в них в области расположения отверстий 2 установлен основной рабочий фильтрующий элемент 4, на нижнем торце трубы 1 установлена крышка 5, с центральным отверстием под установку трубы 6 меньшего диаметра с равномерно расположенными отверстиями 7, на внешнюю поверхность которой приварены два стопорных кольца 8, в них в области расположения отверстий 7 установлен фильтрующий элемент 9, на нижнем конце трубы 6 расположена заглушка, представляющая собой контейнер-накопитель 10 для сбора механических примесей. На верхнем конце трубы 6 установлена торцевая крышка 11, в которой установлен клапан 12 в виде плунжера, на штоке которого в полости трубы 6 меньшего диаметра установлена пружина 13. Возможны различные варианты исполнения плунжера клапана 12 - с плоской формой запорного органа, со сферической формой запорного органа, со сферической формой запорного органа, верхняя часть которого выполнена в виде конуса для уменьшения сопротивления проходящему через клапан потоку жидкости.

Клапан 12 может быть выполнен в виде плунжера с дополнительным грузом 14, а также в виде плунжера с дополнительным грузом 14 и с дополнительным упругим элементом 15, расположенным в полости трубы 1 большего диаметра.

На боковых стенках верхнего участка трубы 6 меньшего диаметра, расположенного внутри трубы 1 большего диаметра, расположены отсечные клапаны 16, каждый выполнен в виде плунжера, к штоку которого прикреплена пружина 17, расположенная в кольцевом зазоре между трубой 1 большего диаметра и трубой 6 меньшего диаметра, другой конец которой закреплен на внутренней поверхности трубы 1 большего диаметра.

Фильтр гидродинамический промывочный устанавливается внутри обсадной колонны 18. Фильтрующие элементы 4 и 9 трубчатой формы с наружной поверхностью фильтрования выполнены каждый в форме цилиндрической спирали из высокоточного профиля треугольной формы, закрепленной с помощью сварки на опорных элементах, при этом цилиндрическая спираль создает жесткий экран с кольцевыми щелями [щелевую решетку], допуск которых расположен в диапазоне до ±15 мкм.

Принцип работы фильтра гидродинамического промывочного заключается в следующем.

В основном режиме клапан 12 закрыт, отсечные клапаны 16 открыты, жидкость, находящаяся в скважине внутри обсадной колонны 18, всасывается в фильтровальный блок через основной фильтрующий элемент 4 большого диаметра. Проходя через щелевую решетку, жидкость очищается от механических примесей, размеры которых превышают или соизмеримы с размером щели решетки.

При этом небольшая часть жидкости, ввиду того, что отсечные клапаны 16 открыты, проходит через фильтрующий элемент 9 и отверстия отсечных клапанов 16.

По мере засорения основного фильтрующего элемента 4, поток жидкости, проходящий через фильтрующий элемент 9, увеличивается, следовательно, увеличивается скорость жидкости, проходящей через отсечные клапаны 16 и при достижении определенного значения скорости, плунжеры отсечных клапанов захватываются потоком жидкости и захлопываются. При этом происходит перепад давления между внутренней полостью трубы 6 и внутренней полостью трубы 1, резкое открытие клапана 12 с резким выбросом потока жидкости в полость трубы 1. При этом в полости трубы 1 возникает скачок давления, который, воздействуя на осадок примесей, находящихся на внешней поверхности фильтрующего элемента 4, разрушает его. Перепад давления между полостями падает, клапан 12 под действием пружины 13 закрывается, а отсечные клапаны 16 под действием пружин 17 открываются.

Восстановленная фильтрационная способность фильтрующего элемента 4 снова включает его в работу. При этом поток жидкости, проходящий через фильтрующий элемент 9, уменьшается.

С течением времени, по мере скапливания на поверхности фильтрующего элемента 4 осадка, описанный процесс повторяется.

Особенностью данного фильтра является использование эффекта гидравлического удара для очистки поверхности фильтрования основного (рабочего) фильтрующего элемента от слоя осадка для восстановления его работоспособности, что обеспечивает высокий эффект самоочистки фильтра, исключая поднятие фильтра на поверхность для регенерации или замены его.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ГИДРОДИНАМИЧЕСКИЙ С ИМПУЛЬСНОЙ ПРОМЫВКОЙ | 2008 |

|

RU2396423C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2405998C1 |

| ФИЛЬТР ГИДРОДИНАМИЧЕСКИЙ | 2008 |

|

RU2402675C2 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2528474C1 |

| НАКОПИТЕЛЬ ШЛАМА | 2010 |

|

RU2447263C1 |

| ОБРАТНЫЙ КЛАПАН | 2008 |

|

RU2391592C1 |

| ФИЛЬТР СКВАЖИННЫЙ | 2009 |

|

RU2408779C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2416754C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2009 |

|

RU2405922C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2576560C1 |

Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использовано при освоении нефтяных скважин в составе скважинного оборудования. Фильтр гидродинамический промывочный содержит фильтровальный блок в виде двух последовательно соединенных труб, несколько фильтрующих элементов, клапан и заглушку. Трубы расположены коаксиально и выполнены разного диаметра. На нижнем торце трубы большего диаметра установлена крышка с центральным отверстием под установку трубы меньшего диаметра. Заглушка расположена на нижнем конце трубы меньшего диаметра и представляет собой контейнер-накопитель для сбора механических примесей. Клапан установлен в торцевой крышке, расположенной на верхнем конце трубы меньшего диаметра. На боковых стенках верхнего участка трубы меньшего диаметра, расположенного внутри трубы большого диаметра, расположены отсечные клапаны. Техническим результатом является повышение нефтеотдачи за счет снижения гидравлического сопротивления и повышения пропускной способности фильтра, повышение эффективности очистки добываемого продукта. 8 з.п. ф-лы, 9 ил.

1. Фильтр гидродинамический промывочный, содержащий фильтровальный блок в виде двух последовательно соединенных труб, фильтрующий элемент, клапан и заглушку, отличающийся тем, что фильтрующих элементов несколько, трубы расположены коаксиально и выполнены разного диаметра, на нижнем торце трубы большего диаметра установлена крышка с центральным отверстием под установку трубы меньшего диаметра, заглушка расположена на нижнем конце трубы меньшего диаметра и представляет собой контейнер-накопитель для сбора механических примесей, клапан установлен в торцевой крышке, расположенной на верхнем конце трубы меньшего диаметра, а на боковых стенках верхнего участка трубы меньшего диаметра, расположенного внутри трубы большого диаметра, расположены отсечные клапаны.

2. Фильтр гидродинамический промывочный по п.1, отличающийся тем, что клапан выполнен в виде плунжера, на штоке которого в полости трубы меньшего диаметра установлена пружина.

3. Фильтр гидродинамический промывочный по п.2, отличающийся тем, что плунжер выполнен с плоской формой запорного органа.

4. Фильтр гидродинамический промывочный по п.2, отличающийся тем, что плунжер выполнен со сферической формой запорного органа.

5. Фильтр гидродинамический промывочный по п.2, отличающийся тем, что плунжер выполнен со сферической формой запорного органа, верхняя часть которого выполнена в виде конуса.

6. Фильтр гидродинамический промывочный по п.1, отличающийся тем, что клапан выполнен в виде плунжера с дополнительным грузом.

7. Фильтр гидродинамический промывочный по п.6, отличающийся тем, что клапан выполнен в виде плунжера с дополнительным упругим элементом, расположенным в полости трубы большего диаметра.

8. Фильтр гидродинамический промывочный по п.1, отличающийся тем, что отсечной клапан выполнен в виде плунжера, к штоку которого прикреплена пружина, расположенная в кольцевом зазоре между трубой большего диаметра и трубой меньшего диаметра, другой конец которой закреплен на внутренней поверхности трубы большего диаметра.

9. Фильтр гидродинамический промывочный по п.1, отличающийся тем, что фильтрующий элемент выполнен в форме цилиндрической спирали из высокоточного профиля треугольной формы, закрепленной с помощью сварки на опорных элементах, при этом цилиндрическая спираль создает жесткий экран с кольцевыми щелями, допуск которых расположен в диапазоне до ±15 мкм.

| Двухсекционный фильтр к глубинному штанговому насосу | 1976 |

|

SU566961A1 |

| Скважинный фильтр | 1983 |

|

SU1127969A1 |

| ФИЛЬТР СКВАЖИННЫЙ НАСОСНЫЙ | 2005 |

|

RU2302514C2 |

| СКВАЖИННЫЙ ФИЛЬТР | 1989 |

|

RU2016191C1 |

| Фотоэлектрический генератор переменного тока | 1936 |

|

SU60613A1 |

| Способ определения величины утечки коксового и светильного газа через кладку камерных и т.п. печей | 1941 |

|

SU72269A1 |

| Очки-пенсне | 1946 |

|

SU74956A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ ОТДЕЛЬНЫХ ПРОВОДОВ СЕТИ ПОСТОЯННОГО ТОКА | 1947 |

|

SU75217A1 |

| GB 1455481 A, 10.11.1976 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2010-08-10—Публикация

2008-12-05—Подача